Что такое мелкозернистая сталь

Обновлено: 19.05.2024

явление понижения прочности поверхностного слоя материалов в результате адсорбционного воздействия поверхностноктивных веществ (ПАВ).

Эффективная масса

эквивалентная масса носителя заряда, характеризующая его движение в потенциальном поле кристаллической решетки.

Похожие

- Мелкозернистый фирн

- Мелкозернистая корка

- Мелкозернистая структура

- Стали

- Во что бы то ни стало

- Сталь

- Автоматная сталь, легкообрабатываемая сталь

- Марганцевая сталь, марганцовистая сталь

- Нержавеющая сталь, коррозионностойкая сталь

- Подшипниковая сталь, роликоподшипниковая сталь

- Сверхвысокопрочная сталь, ультравысокопрочная сталь

- Быстрорежущие стали

- Легированная сталь

- Азотируемая сталь

- Арматурная сталь

- Атмосферостойкая сталь

- Бейнитная сталь

- Бессемеровская сталь

- Быстрорежущая сталь

- Вакуумированная сталь

Научные статьи на тему «Мелкозернистая сталь»

1. Микроструктурный анализ стали и чугуна

Конструкционная сталь – это сталь, которая используется для изготовления различных механизмов, деталей.

В зависимости от их содержания конструкционные стали делятся на стали обыкновенного качества - содержание.

Потом при помощи мелкозернистой абразивной бумаги уменьшают шероховатость поверхности, а заканчивается.

На ткань периодически наносится суспензия в виде мелкозернистого порошка.

конструкций с несущим каркасом из стали.

2. Получение мелкозернистой структуры термообработкой в низкоуглеродистых мартенситных сталях

В последнее время в различных отраслях промышленности широкое применение получили низкоуглеродистые легированные стали благодаря их высокой коррозионной стойкости, а также хорошим технологическим свойствам. Существенное влияние на свойства пластичности стали оказывает размер зерна. Размер зерна стали зависит от химического состава, процесса кристаллизации, термической и механической обработки стали. В данной работе экспериментально исследовано влияние термической обработки на микроструктуру с.

3. Физические основы процессов термической обработки металлов

Например, молекулярная решетка углеродистой стали при температуре не выше 910 градусов по Цельсию является.

Сущность термической обработки заключается в изменении размера зерна внутренней структуры стали.

Полный отжиг позволяет получить мелкозернистую структуру, в которой содержатся феррит и перлит.

Посредством нормализации формируется мелкозернистая структура.

Такому виду обработки подвергаются горячепрокатные стали, у которых увеличиваются вязкость, прочность

4. Высокотемпературная вакуумная цементация - резерв по снижению энергоемкости производства и улучшению качества зубчатых колес трансмиссий энергонасыщенных машин

Приведены результаты исследований влияния высокотемпературной вакуумной химико-термической обработки на величину зерна конструкционных сталей. Показана эффективность применения наследственно мелкозернистой стали для высокотемпературной вакуумной цементации.

Повышай знания с онлайн-тренажером от Автор24!

- 📝 Напиши термин

- ✍️ Выбери определение из предложенных или загрузи свое

- 🤝 Тренажер от Автор24 поможет тебе выучить термины, с помощью удобных и приятных карточек

Нужна помощь с работой?

Более 1 000 000 студентов получили ответ на свой вопрос. Эксперты Автор24 помогут и тебе!

Большая Энциклопедия Нефти и Газа

Мелкозернистая сталь с большим ат и большей площадкой текучести требует для устранения площадки текучести большей степени О бжатия при дрессировке, чем ( грубозернистый материал. Оптимальная величина степени обжатия при дрессировке зависит также от условий дрессировки. [2]

Мелкозернистые стали обрабатываются легче, чем крупнозернистые, и допускают большие скорости резания. Цветные сплавы могут обрабатываться на значительно больших скоростях резания, чем стали. [3]

Мелкозернистая сталь имеет более низкий порог хладноломкости, чем сталь такого же химического состава, но крупнозернистая. На величину ударной вязкости при минусовых температурах и положение порога хладноломкости положительно влияет модифицирование перлитных сталей алюминием, титаном и ванадием. Температура конца горячей пластической деформации также может влиять на положение порога хладноломкости; чем ниже температура конца пластической деформации ( ковки), тем ниже порог хладноломкости. [4]

Мелкозернистые стали менее подвержены коррозии и обладают более высокой стойкостью против образования горячих околошовных трещин. [6]

Мелкозернистые стали обрабатывать легче, чем крупнозернистые, и небольшим введением некоторых элементов ( например, до 0 1 % S и до 0 2 - 0 25 % РЬ) можно повысить обрабатываемость стали, почти не изменяя ее механических свойств. [7]

При-родно мелкозернистые стали характеризуются меньшей прокали-ваемостью, чем природно крупнозернистые. Это обстоятельство учитывается при назначении той или иной стали на изготовление определенных изделий. [9]

Низкоуглеродистые низколегированные высокопрочные мелкозернистые стали с нормативным временным сопротивлением разрыву 55 - 65 кгс / мм2 помимо достаточно высокой прочности обладают и высокой хла-достойкостью. Наличие в этих сталях микродобавок ванадия, ниобия, азота и других позволяет повысить их механические свойства за счет эффектов измельчения зерен и дисперсионного упрочнения. Гарантированные достаточно высокие значения ударной вязкости ( 4 кгс-м / см2 при температуре - 60 С) позволяют использовать трубы из этих сталей для изготовления - деталей трубопроводов, работающих при давлении транспортируемого продукта 75 кгс / см2 и температуре окружающего воздуха до - 50 С. [10]

Применение мелкозернистой стали и оптимального режима термической обработки обеспечивает получение хороших пластических свойств наряду с высокой прочностью стали. [11]

В мелкозернистых сталях суммарная площадь контактных поверхностей гораздо больше, чем в крупнозернистых, и поэтому предел текучести более высокий. [13]

Высокопрочные свариваемые мелкозернистые стали в горячекатаном и нормализованном состояниях, применяемые в виде груб, листов или прутков вместо обычных строительных сталей. Применение высокопрочных строительных сталей позволяет облегчить конструкции и экономить металл. [14]

Высокопрочные свариваемые мелкозернистые стали в горячекатаном и нормализованном состояниях, применяемые в виде труб, листов или - прутков вместо обычных строительных сталей. Применение высокопрочных строительных сталей позволяет облегчить конструкции и экономить металл. [15]

Если ты закладываешь чушь в компьютер, ничего кроме чуши он обратно не выдаст. Но эта чушь, пройдя через довольно дорогую машину, некоим образом облагораживается, и никто не решается критиковать ее. Законы Мерфи (еще. )

Наследственно мелкозернистая сталь

По размеру действительного зерна нельзя определить, является ли сталь наследственно мелко - или крупнозернистой. Наследственно мелкозернистая сталь , нагретая до очень высоких температур, при которых происходит ее интенсивный рост, дает крупное действительное зерно и, наоборот, наследственно крупнозернистая сталь, нагретая с небольшим превышением критической точки, дает мелкое действительное зерно. [46]

От склонности к росту зерна зависит технологический процесс горячей деформации и термообработки. Наследственно мелкозернистые стали имеют больший интервал закалочных температур; их прокатка и ковка могут завершаться при более высоких температурах. При нагреве до достаточно высокой температуры наследственно мелкозернистая сталь может иметь даже более крупное зерно аустенита, чем наследственно крупнозернистая сталь. [48]

Этот вид обработки сложен, дорог, ведет к повышенному короблению и обезуглероживанию деталей. Для наследственно мелкозернистых сталей , у которых не наблюдается сильного роста зерна в процессе цементации, широко применяют одинарную закалку при 820 - 860 С и последующий низкий отпуск. [49]

В наследственно крупнозернистой стали зерно интенсивно растет при относительно небольших превышениях температуры над точкой Лса. В наследственно мелкозернистой стали мелкое аусте-нитное зерно получается в широком диапазоне температур: от точки Лс3 до 950 - 1100 С. Переход через этот температурный порог приводит к перегреву наследственно мелкозернистой стали. [50]

Интервал закалочных температур у наследственно мелкозернистой стали значительно шире, чем у наследственно крупнозернистой. [51]

При переходе через критическую точку Ас завершается превращение перлита в аусте-нит. При дальнейшем нагреве зерно аустенита наследственно мелкозернистой стали не растет до температур 950 - 1000 С, после чего быстро начинает расти, так как устраняются факторы, препятствующие росту зерна. [52]

Цементованные детали подвергают термической обработке, наиболее часто закалке с 820 - 850 С и низкому отпуску. Для деталей, изготовленных из наследственно мелкозернистых сталей , широко применяют непосредственную закалку из печи с предварительным охлаждением до 840 - 860 СС. [53]

При нагревании стали выше критической точки Ас размер зерна стали резко уменьшается. При дальнейшем нагревании аустенитное зерно в наследственно мелкозернистых сталях не растет до температур порядка 950 - 1000, после чего начинается быстрый рост зерна. В наследственно крупнозернистых сталях зерно начинает расти сразу после перехода через критическую точку Ас. Размер аустенитного зерна имеет большое значение для получения окончательных результатов при термической обработке сталей. Превращение перлита в аустенит сопровождается измельчением зерна. Образующееся при этом превращении зерно очень мелко. [55]

Разные плавки стали одной марки могут сильно различаться по склонности к росту аустенитного зерна, так как они содержат разные количества мельчайших примесей, карбидов, окислов, сульфидов и нитридов, затрудняющих рост зерна. В связи с этим различают наследственно крупнозернистые и наследственно мелкозернистые стали . [56]

Надо отметить, что любое легирование, обусловливающее торможение диффузионных процессов будет сдерживать рост зерна, который контролируется диффузией. Следует отмстить, что термины - наследственно крупнозернистая и наследственно мелкозернистая сталь не обозначают того, что данная сталь имеет всегда крупное или всегда мелкое зерно. Наследственное зерно, полученное в стандартных условиях технологической пробы ( рис. 96), указывает лишь на то, что при нагреве до определенных температур наследственно крупнозернистая сталь приобретает относительно более крупное зерно при более низкой температуре, чем сталь мелкозернистая. [57]

Надо отметить, что любое легирование, обусловливающее торможение диффузионных процессов будет сдерживать рост зерна, который контролируется диффузией. Следует отметить, что термины - наследственно крупнозернистая и наследственно мелкозернистая сталь не обозначают того, что данная сталь имеет всегда крупное или всегда мелкое зерно. Наследственное зерно, полученное в стандартных условиях технологической пробы ( рис. 96), указывает лишь на то, что при нагреве до определенных температур наследственно крупнозернистая сталь приобретает относительно более крупное зерно при более низкой температуре, чем сталь мелкозернистая. [59]

Рост зерна аустенита. Мелкозернистые и крупнозернистые стали

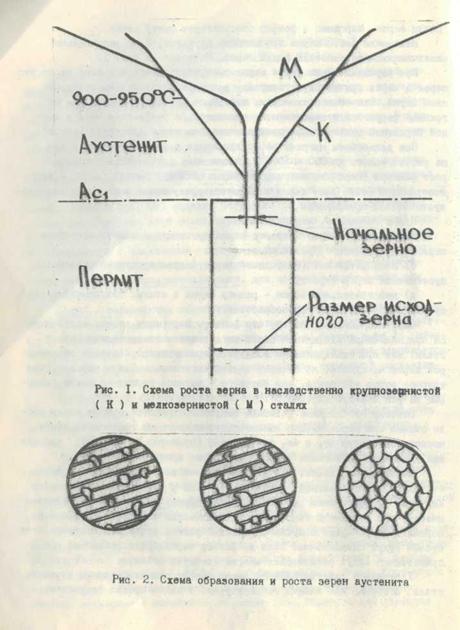

Первые зерна образуются на границе между ферритом и цементитом - структурными составляющими перлита. В 1 см 2 площадь граница между ферритом и цементитом составляет несколько м 2 , из-за чего превращение начинается с образования множества зерен и образуется большое число малых зерен аустенита. Размер этих зерен характеризует так называемую величину начального зерна аустенита. Дальнейший нагрев (или выдержка) по окончании превращения вызывает рост аустенитных зерен. Рост зерна - самопроизвольный процесс. Различают два типа сталей: наследственно мелкозернистую и наследственно крупнозернистую; первая характеризуется малой скоростью к росту зерна, вторая повышенной склонностью.

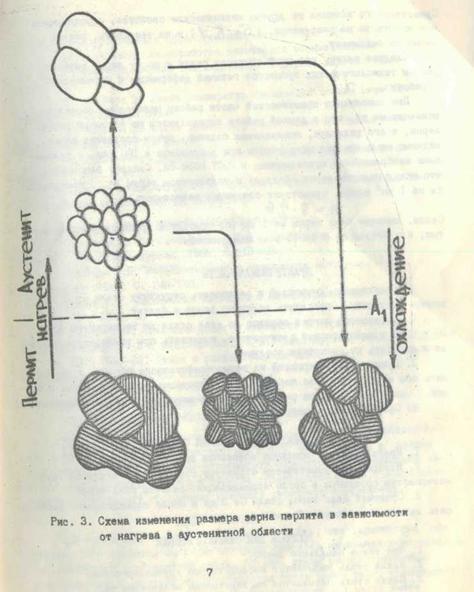

Рис. 36. Схема изменения размера зерна перлита в зависимости от нагрева в аустенитной области

Переход через критическую точку А1 сопровождается резким уменьшением зерна. При дальнейшем нагреве зерно из мелкозернистой стали не растет до 950-1000 о С, после чего устраняются факторы, препятствующие росту, и зерно начинает быстро расти. У крупно зернистой стали рост начинается после перехода через критическую точку.

Размеры перлитных зерен тем больше, чем крупнее зерна аустенита. Последующие охлаждение не измельчает размер зерен.

Различают три типа зерна стали: начальное зерно, размер зерна аустенита в момент окончания перлито-аустенитного превращения; наследственное зерно (природное) зерно - склонность аустенитных зерен к росту; действительное зерно - размер зерна аустенита в данных конкретных условиях.

Сталь раскисленная только ферромарганцем (кипящая сталь) или ферромарганцем и ферросилицием наследственно крупнозернистая сталь, а сталь, дополнительно раскисленная алюминием - мелкозернистая. Природу мелкозернистости объясняет теория барьеров. Алюминий, введенный в жидкую сталь незадолго до ее разливки по изложницах, образует с растворенными в жидкой стали азотом и кислородом частицы нитридов и оксидов (AlN, Al2O3). Эти соединения растворяются в жидком металле, а после кристаллизации выделяются в виде мельчайших частиц на поверхности зерен, препятствую их росту за счет движения границ.

Понятия о превращениях в переохлажденном аустените (перлитное, бейнитное, мартенситное). Метастабильные структуры.

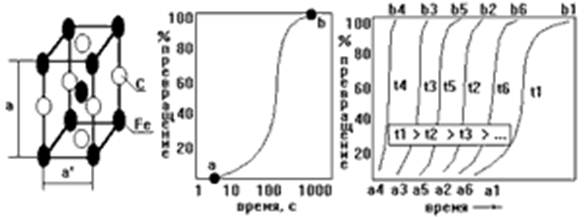

Распад аустенита при охлаждении стали сопровождается двумя процессами: снижение температуры (увеличение переохлаждения), с одной стороны, увеличивает разность свободных энергий аустенита и перлита, что ускоряет превращение, а с другой стороны, уменьшает скорость диффузии углерода D, а это замедляет превращение. При высокой скорости охлаждения становится возможным бездиффузионное превращение аустенита в ферритоподобную структуру с содержанием углерода наследуемым из аустенита. Такое превращение получило название мартенсита. Протекает в металлических сплавах с полиморфными превращениями. На рис. 37. показана кристаллическая ячейка мартенсита. Мартенсит это пересыщенный твердый раствор углерода в ?- железе. Решетка мартенсита тетрагональная. Увеличение содержания углерода увеличивает тетрагональность, степень искажения решетки и твердость мартенсита. Последний имеет пластинчатое строение, однако при исследовании шлифов они воспринимаются как иглы из-за высокой дисперсности строения. Мартенситное превращение носит сдвиговой характер.

| Рис. 37. Ячейка мартенсита | Рис. 38. Кинетическая кривая превращения перлита в аустенит | Рис. 39. Кинетические кривые превращения аустенита в перлит при различных температурах |

Процесс образования перлита - это процесс зарождения центров перлита и роста перлитных кристаллов. Для этого нужны надлежащие физические условия: Процесс происходит во времени и может быть изображен в виде так называемой кинетической кривой превращения, показывающей количество образовавшегося перлита за время превращения. Рис. 38. Точка а на кривой показывает момент, когда обнаруживается начало превращения, а точка b - завершение превращения. На положение кривых оказывает влияние степени переохлаждения. Рис. 39. При высокой температуре t1 (малая степень переохлаждения) превращение развивается медленно и продолжительность инкубационного периода и время превращения сокращаются. Максимум скорости превращения соответствует температуре t4, дальнейшие снижение температуры приведет уже к уменьшению скорости превращения. Кинетические кривые превращения аустенита в перлит полученные для разных температур используются для построения диаграмм изотермического превращения аустенита.

ТЕРМИЧЕСКАЯ ОБРАБОТКА УГЛЕРОДИСТОЙ СТАЛИ НА МЕЛКОЕ ЗЕРНО

Цель работы. Изучить влияние отжига и нормализации на величину зерна в стали. Освоить методику определения величины аустенитного зерна по ГОСТ 5639-82.

РОЛЬ ТЕРМИЧЕСКОЙ ОБРАБОТКИ В ПРОЦЕССАХ ФОРМИРОВАНИЯ ЗЕРНА В СТАЛЯХ

Стали, применяемые при изготовлении ответственных деталей машин и конструкций, должны иметь мелкозернистую структуру, так как в этом случае они имеют более высокий комплекс механических свойств по сравнение со сталями, имеющими крупнозернистую структуру.

Целью термической обработки является получение заданных механических свойств сплава путем изменения его внутренней структуры. В этом случае любая термическая обработка заключается прежде всего в том, что изделие нагревают до заданной температуры, делают выдержку при этой температуре и охлаждают с определенной скоростью. Очень часто изделия, нагретые до одной и той же температуры, но охлажденные с различными скоростями, приобретают совершенно разные механические свойства. Для получения мелкозернистой структуры стали подвергают перекристаллизации, для чего применяют отжиг или нормализацию.

Отжиг - термическая обработка стали, заключающаяся в нагреве выше критических температур Ac1 или Ас3, выдержке при данной температуре и затем медленном охлаждении вместе с печью. Нагрев выше Ac3 обеспечивает полную аустенизацию структуры стали. Нагрев выше температуры Ас1, но ниже Ac3, приводит только к аустенизации перлитной составляющей в. стали.

Нормализация заключается в нагреве стали выше критических температур Ас3 или Асm, выдержке и охлаждении на спокойном воздухе, что обеспечивает более быстрое охлаждение по сравнению с охлаждением в печи.

При изучении влияния режима термической обработки на размер зерна нужно обратить внимание на то, что по склонности к росту зерна аустенита при нагреве различают два типа сталей: наследственно мелкозернистые и наследственно - крупнозернистые. Первая характеризуется малой склонностью к росту зерна, вторая - повышенной.

Склонность к росту зерна аустенита при нагреве определяется условиями раскисления стали и ее составом. Стали, раскисленные алюминием, наследственно мелкозернистые, так как в них присутствуют дисперсные (очень мелкие) частицы тормозящие рост зерна. Рост зерна аустенита при нагреве задерживают также карбиды титана, ванадия, ниобия, вольфрама и молибдена, играющие роль барьеров для движения границ зерен. Марганец и фосфор способствуют росту зерна.

Изменение роста зерна при нагреве двух сталей, принципиально различающихся по кинетике роста зерна, показано на рис. I.

При изучении схемы роста зерна следует обратить внимание на то, что переход через критическую точку Ac1 сопровождается резким измельчением зерна. Это объясняется тем, что зерно еустенита образуется на границе ферритной и цементитной пластинок, в результате чего в каждой перлитной колонии зарождается множество зерен аустенита (рис.2).

При дальнейшем нагреве зерно аустенита в мелкозернистой стали не растет вплоть до 950 - 1000°С, после чего устраняются тормозящие рост факторы (карбиды, нитриды) и зерно начинает быстро расти. У крупнозернистой стали рост зерна начинается сразу после завершения перлито - аустенитного превращения.

При термообработке различают:

Начальное зерно - размер зерна аустенита в момент окончания перлито - аустенитного превращения;

наследственное (природное) зерно, характеризующее склонность аустенитных зерен к росту;

действительное зерно - размер зерна в стали, полученной в результате той или иной термообработки.

Размеры перлитных зерен, получающихся при медленном охлаждении стали из аустенитного состояния (отжиг стали) или при охлаждении на воздухе (нормализация), зависят от размеров зерен аустенита, из которых они образовались. Таким образом, чем крупнее зерно аустенита, тем большего размера перлитные зерна, которые из них образуются (рис.3).

Поэтому необходимым условием получения мелкого зерна в стали после отжига или нормализации является незначительное превышение критических температур Ac1 и Ас3 при нагреве (примерно на 30-50°), так как при дельнейшем повышении температуры зерно аустенита растет.

На технологические свойства стали влияет только действительный размер зерна. Если у двух сталей одной марки (одна наследственно крупнозернистая, другая наследственно мелкозернистая) при различных температурах термических обработок (отжиг или нормализация), будет получен одинаковый размер зерна, то свойства этих сталей будут одинаковыми. Если же размер зерна будет различный, то существенно будут различаться многие свойства стали.

Укрупнение действительного зерна сильно снижает ударную вязкость стали, особенно при низких температурах, а также предел текучести.

Существенного влияния на другие механические свойства, определяемые при испытании на растяжение и на твердость, размер - зерна не оказывает.

От склонности стали к росту зерна зависят режимы технологических процессов горячей деформации и термической обработки.

Истинный размер зерна и его величина, оцениваются баллами, путем сравнения зерен, видимых на шлифе под микроскопом при увеличении в 100 раз, с эталонными изображениями, приведенными в ГОСТ 5639-82. Между номером зерна (баллом) и количеством зерен, помещающихся на 1мм 2 шлифа, существует зависимость.

Стали, имеющие балл зерна от 1 до 5, относят к группе крупнозернистых, а с баллом от 6 до 15 к мелкозернистым.

ПРАКТИЧЕСКАЯ ЧАСТЬ

1. Приготовить микрошлиф и зарисовать структуру стали Ст 3 в исходном состоянии. Определить величину зерна в баллах.

2. Произвести нагрев образца из этой стали до температуры Ас3+

+ 30 - 50°С в лабораторной электропечи, выдержать при температуре нагрева и охладить на спокойном воздухе.

3. Приготовить микрошлиф из термообработанного образца и зарисовать его структуру после нормализации. Определить величину зерна в баллах. Сравнить полученные результаты (балл зерна до и после нормализации)

4. Сформулировать выводы по работе.

ВОПРОСЫ ДДЯ САМОПОДГОТОВКИ

1. Что такое начальное зерно?

2. Какая сталь называется наследственно крупнозернистой?

3. Какая сталь называется наследственно мелкозернистой?

4. Какая термическая обработка называется отжигом?

5. Какая термическая обработка называется нормализацией?

6. Что такое природное (наследственное) зерно, действительное зерно?

7. При нагреве до каких температур произойдет полная перекристаллизация структуры стали?

8. При нагреве до каких температур происходит частичная перекристаллизация структуры стали?

9. Как сказывается укрупнение зерна на механические свойства стали?

10. Укажите температуру нагрева углеродистой эвтектоидной стали для получения мелкозернистой структуры.

Читайте также: