Что такое полуспокойная сталь

Обновлено: 16.05.2024

В качестве раскислителей используют ферросилиций в количестве 0,12-0,3% по массе, ферромарганец, алюминий – до 0,1%, титан.

Негативное последствие раскисления – образование усадочной раковины больших размеров. Для ее удаления приходится отрезать от слитка спокойной стали до 16% по массе. Из-за такой потери металла, а также затрат на раскисляющие добавки стоимость спокойной стали существенно превышает цену кипящего металла.

Раскисляющие добавки, соединяясь со свободным кислородом, находящимся в сплаве, решают следующие задачи:

- снижают негативное влияние свободного кислорода на формирующуюся структуру слитка;

- поддерживают в течение длительного периода высокую температуру стали, что обеспечивает максимальное шлако- и газоудаление;

- способствуют получению металла мелкозернистой, однородной структуры, поскольку образующиеся силикаты и алюминаты повышают число центров кристаллизации. Это обуславливает измельчение зерен и улучшает качество и механические характеристики металла.

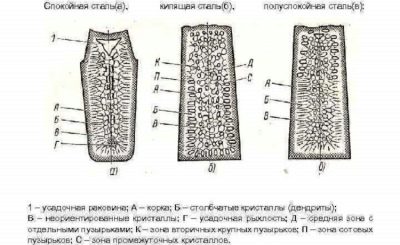

Понятие о кипящей, спокойной и полуспокойной стали

Все стали можно разделить на три группы (кипящая, спокойная и полуспокойная).

Кипящая сталь, выплавляемая обычно в мартеновских печах и кислородных конверторах. Эту сталь не раскисляют перед выпуском в печи и поэтому она содержит повышенные количества растворенного кислорода, который не успел прореагировать с углеродом металла и превратиться в газ-востановитель железа и его окислов в металле и шлаке — . Протеканию химической реакции [С]+ [O]= способствует повышение температуры и процесс кристаллизации металла. Металл в изложнице как бы «закипает» от газовыделения.

Раскисление стали бурно протекает только за счет углерода металла. Часть растворенных в стали газов не успевает выделиться в атмосферу и структура слитка получается пузыристой, т.е. содержит несплошности.

При прокатке структура металла уплотняется, т.к. не окисленные внутренние и наружные поверхности пузырей свариваются с металлом под давлением прокатки. Кипящая сталь обладает высокой пластичностью, т.к. для ее раскисления не применяют специальные материалы — раскислители (например, ферросплавы), производство и применение которых описано в разделе 6.8 учебника. Поэтому в стали не образуются непластичные, нерастворимые в ней неметаллические окисные и другие включения, отрицательно влияющие на физико-механические свойства стали.

Спокойная сталь получается после только полного раскисления металла в печи или в ковше перед разливкой с помощью ферросплавов и других раскислителей (например, алюминия). Кислород металла связывается в оксиды раскислителями. Не имеется свободного кислорода, необходимого для протекания основной реакции сталеплавильного процесса (раскисление углеродом металла) и «кипения» стали в изложнице не происходит.

Слитки застывают спокойно и имеют плотную макроструктуру. По ряду физико-механических свойств спокойная сталь превосходит кипящую, но она дорожекипящей стали из-за стоимости раскислителей.

Для нахождения консенсуса между требованиями техники машиностроения и экономики сталеплавильного производства, технологи-металлурги разработали способ производства полуспокойной стали. Эту сталь частично раскисляютперед разливкой (в печи, ковше). Для получения качественной полуспокойной стали необходимо обеспечить в ней такую концентрацию кислорода, при которой металл в изложницах не «кипит»; но на определенной стадии затвердевания, характеризуемой повышением из-за ликвации содержания углерода в металле, в незатвердевающей части слитка начинается процесс образования пузырей окиси углерода. Эти пузыри остаются в теле слитка и сконцентрированная в головной части слитка усадочная раковина, характерная для структуры слитков спокойных стадий, уже не образуется. Для получения слитков полуспокойной стали, необходимо обеспечивать в ней оптимальное содержание кремния — (0,08… 0,15)%.

Полуспокойная стальв сравнении с кипящей обладает лучшими механическими свойствами, бо¢льшей однородностью структуры, повышенной хладостойкостью и устойчивостью против «старения» Все это позволяет в ряде случаев, использовать полуспокойную сталь качестве заменителя спокойной стали. Выход годного проката из слитков полуспокойной стали на (3… 8)% выше, чем из слитков спокойной стали.

Производство полуспокойной стали требует более точной технологии раскисления. Как указывалось выше, полуспокойная сталь разливается в сквозные уширенные к низу изложницы. При необходимости скорейшего прерывания «кипения» стали в изложнице, используются технологии механического закупоривания металла в изложнице, как и при разливке кипящей стали.

Важной задачей разливки является предохранение поверхности слитка от образования на ней сталеплавильных плен, как следствий попадания брызг стали на внутреннюю поверхность изложницы.

Помимо таких технологических приемов, как смазка внутренней поверхности изложницы, придание криволинейных форм контактным поверхностям поддонов, регулирование скорости заполнения изложницы жидкой сталью в процессе ее разливки, на предприятиях, имеющих листопрокатное производство, при подготовке изложницы к разливке сверху, в нее вставляют так называемый «манжет» — жесткий, неотожженный тонкий холоднокатанный лист, свернутый в трубу. Когда он разворачивается, то прикрывает стенки изложницы по всей внутренней поверхности и первым, соприкасаясь со струей жидкой стали и расплавляясь при этом, выполняет роль предохранителя поверхности слитка от образования на ней плен.

Не менее важной задачей разливки стали является ее предохранение от окисления и насыщения газами. Для предотвращения возникновения таких дефектов в любых способах разливки используются следующие технологические приемы:

●разливка в атмосфере инертного газа — аргона; это дорогой, но наиболее эффективный для такого рода защиты разливаемой стали; он может быть использован в производстве дорогих, легированных марок стали; либо всю изложницу со сталью помещают в камеру, заполненную аргоном, либо струю аргона подают на струю жидкой стали таким образом, чтобы она, как кольцо (цилиндр), окружала струю стали, а за тем заполняла внутреннюю полость изложницы;

●разливка с использованием каркаса, изготовленного из пало-лесоматериала; на дно изложницы или ее поддон до начала разливки стали укладывают деревянную рамку (каркас); при заполнении изложницы сталью, деревянная конструкция всплывает и постепенно сгорает; образующиеся при горении древесины газы предохраняют поверхность слитка от окисления;

●разливка под слоем жидкого шлака (разливочной шлаковой смеси) является весьма эффективным способом защиты стали; перед разливкой, на дно изложницы кладут (забрасывают) специальный брикет или порцию порошка, состоящего из магниевой руды, селитры, металлического алюминия, магния, плавикового шпата, силикатного (жидкого) стекла, доменного шлака; в контакте с жидкой сталью, брикет расплавляется, а его горючие составляющие воспламеняются; по этой причине при разливке мениск стали и внутренние поверхности изложницы в этой зоне покрываются слоем жидкого шлака, а газообразные продукты сгорания брикета вытесняют атмосферный воздух из изложницы; кроме того процесс сгорания шлаковой смеси дает дополнительное тепло, обеспечивающие необходимую скорость затвердевания прибыльной части слитка спокойной или другой стали.

Марки спокойной стали

Сплавы полного раскисления разделяют на следующие группы:

- углеродистые спокойные стали обыкновенного качества – регламентируются ГОСТом 380-2005 года, обозначаются «сп»;

- качественные и высококачественные – выпускаются по ГОСТу 1050-88, буквенного индекса по этому стандарту не имеют;

- все легированные и низколегированные стали обычно изготавливают спокойными, буквенного индекса не имеют.

Внимание! Стали, полученные непрерывной разливкой, во время процесса полностью раскисляются.

Достоинства спокойных сплавов

- однородная структура;

- низкая хрупкость;

- пригодность к сварке;

- устойчивость к динамическим нагрузкам;

- меньшее содержание примесей по сравнению со сталями, которые могут кипеть.

Минус спокойных сплавов — высокая цена, обоснованная добавлением раскислителей и удалением усадочной раковины.

Благодаря приобретенным качествам спокойная сталь относится к конструкционным углеродистым сплавам, используемым на ответственных участках.

Преимущества спокойной стали

Благодаря однородности и мелкозернистости структуры, для раскисленных сталей характерны следующие преимущества:

- хорошее сопротивление динамическим воздействиям и хрупкому разрушению, благодаря чему их применяют при изготовлении конструкций ответственного назначения, для которых планируются статические и динамические воздействия;

- сталь, для раскисления которой применялись присадки алюминия, не подвержена старению, которое подразумевает изменение свойств материала без заметного изменения микроструктуры. Снижаются пластичность, сопротивление хрупкому разрушению, порог хладоломкости, немного повышается прочность;

- равномерное распределение серы и фосфора;

- хорошая свариваемость.

Структура слитка малораскисленного металла

Основной признак слитка кипящей стали – отсутствие сосредоточенной усадочной раковины. Структура слитка зависит от интенсивности и периода кипения расплава. В затвердевшем состоянии он имеет 5 зон:

- наружная плотная корка;

- скопление сотовых пузырей, имеющих вытянутую форму;

- промежуточная зона между сотовыми и вторичными пузырями;

- скопление глубинных (вторичных) воздушных пузырей;

- сердцевина слитка – зона глубинных пузырей.

В качественных слитках наружная корка настолько плотная и толстая, что при нагреве и прокатке скопление сотовых пузырей не вскрывается.

«Закупоренная» – разновидность кипящей стали

По степени подавления выделения газов при затвердевании расплава материал находится между кипящей и полуспокойной сталями. Отличие этой технологии – закрывание слитка сверху после разливки механическим или химическим способом.

- При механическом закупоривании слиток закрывается тяжелой чугунной крышкой.

- Химическое закупоривание реализуется с помощью добавления сверху изложницы присадок алюминия или ферросилиция. Это приводит к ускоренному твердению верхней части слитка, которая отрезается и отправляется в отходы.

Такая методика позволяет уменьшить время выделения газов и снизить количество воздушных пузырей внутри слитка.

Области применения спокойной стали

Высокая стоимость такой продукции обуславливает ее применение для производства сортового и фасонного проката, предназначенного для использования в ответственных конструкциях, узлах машин и механизмов. Это:

- железнодорожные и рудничные рельсы;

- заготовки деталей арматуры для трубопроводов;

- элементы для железнодорожных наземных и подвесных путей;

- детали клепаных конструкций, ручки, тяги, втулки, рычаги, упоры, фланцы и другие детали, эксплуатируемые в широком интервале температур;

- фасонный и листовой прокат толщиной до 25 мм для несущих сварных конструкций, эксплуатируемых при знакопеременных нагрузках в широком температурном интервале -40…+425°C, прокат толщиной 25-40 мм (при предоставлении гарантий свариваемости);

- поковки с диаметром сечения до 800 мм.

Низколегированные стали востребованы при строительстве объектов гражданского и промышленного назначения, эксплуатируемых в условиях высоких нагрузок и/или в регионах с суровыми климатическими условиями.

Конструкционные и инструментальные стали

Конструкционная разновидность стали используется в промышленности для изготовления надежных элементов различных конструкций, механизмов и деталей. Могут быть представлены обычными и качественными сталями. Качественные показатели стального сплава зависят от количества и состава примесей, в частности от массовой доли фосфора и серы.

Для сталей обыкновенного качества характерно содержание серы менее 0,055%, фосфора не больше 0,07%. Для качественных сталей этот показатель составляет 0,04% для обоих элементов.

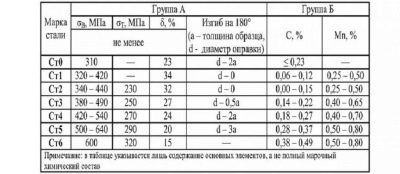

Обыкновенные стали подразделяются на группы А, Б и В:

Группа А. В нее входят сплавы с маркировкой Cт 0, Cт 1 … Cт 6. Из сплавов этой группы изготавливают различные конструкции, арматуру, крепеж, запчасти для автопрома, на которые в процессе эксплуатации не оказывается сильное механическое или химическое воздействие. Также они не предназначены для горячей обработки.

Группа Б. К ней относятся стали с маркировкой: БСт 0, БСт 1… БСт б. Эти сплавы хорошо переносят горячую обработку, используются для создания кованых изделий или при штамповке. Чтобы верно рассчитать температурный режим обработки, необходимо знать химический состав сплава. Механические свойства этих сталей регламентации не подлежат, так как в процессе обработки остаются неизменными.

Группа В. Сварные стали, свойства которых зависят от химического состава сплава. К данной группе относятся с тали с маркировкой: ВСт 2 … ВСт 5.

Инструментальная служит для производства инструментов: режущих, измерительных, штамповых и т.п.

Качественные стали также могут иметь различные физико-химические характеристики, в зависимости от процентного соотношения марганца, входящего в состав сплава. Выделяют:

- нормальное содержание марганца в стальном сплаве до 0,8 %. Сталь 45;

- повышенное содержание марганца в стальном сплаве 0,8% — 1,2%. Сталь 15Г. Литера «Г» в маркировке указывает на повышенный процент марганца.

В зависимости от количества углерода в составе качественных конструкционных углеродистых сталей выделяют:

Низкоуглеродистые. Содержание С до 0,25%. К данному типу сталей относятся стали 05, 08,10, 15, 20,25.

Среднеуглеродистые. Процентное содержание С в общем сплаве составляет порядка 0,25% — 0.6%. Такими показателями обладают стали 30, 35, 40, 45, 50, 58, 60.

Высокоуглеродистые. Максимальное содержание С в составе сплава – более 0,6%. К высокоуглеродистым относятся стали 65, 70, 75, 80, 85.

Числовое значение в маркировке указывает на сотые доли углерода, входящего в состав сплава.

Полуспокойная сталь

В полуспокойной стали выделение газов при ее раскислении подавляется не полностью, так как сталь раскисляется только частично. По-английски это называют semikilledsteel

. Степень выделения газов в этих сталях больше, чем в спокойных сталях, но меньше чем в кипящих. До начала выделения газов в слитке образуется корка слитка значительной толщины. У правильно «полураскисленного» стального слитка отсутствует усадочная раковина, но есть широко рассеянные по толщине пузыри в центральной зоне верхней части слитка. Эти пузыри, однако, завариваются при прокатке слитка. Полуспокойные стали обычно имеют содержание углерода от 0,15 до 0,30 %. Они находят широкое применение при производстве сортового проката, штрипса и труб.

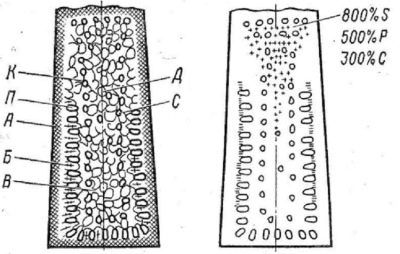

Главными отличиями полуспокойных сталей являются: 1) различная степень неоднородности химического состава – средняя между степенями спокойной и кипящей сталей; 2) меньшая сегрегация химических элементов, чем в спокойной стали; 3) выраженная тенденция положительной химической сегрегации в центре верхней части слитка (рисунок).

Что такое полуспокойная сталь и где она применяется?

Пора разобраться, что это такое — полуспокойная сталь, и где она применяется. Необходимо обратить внимание на отличия от спокойной и кипящей сталей, на маркировку и товарные марки. А также внимания заслуживают стали обыкновенного качества и особенно качественная разновидность.

Что это такое?

Сам термин полуспокойная сталь показывает, что этот товар занимает промежуточное место между ведущим себя спокойно и склонным кипеть металлом. Ключевые отличия от спокойной разновидности продукта связаны с ограниченностью раскисляющих манипуляций. Сам этот процесс в жидкой фазе может идти и в ковшах, и в печах, и в изложницах. Тут тоже есть свои отличия, но они интересны главным образом узким специалистам. Разница между кипящей и полуспокойной сталью состоит в том, что второй продукт будет переходить в твердую фазу без всякого кипения, о чем и говорит общее название.

Количество пузырей в получаемых слитках оказывается невелико. Однако при этом стоит отметить довольно интенсивный выброс газов.

Усадочные раковины по размерам уступают усадочным раковинам спокойных сплавов. Полуспокойный металл лучше по финансовым показателям. Доля соответствующего стандартам проката будет заметно выше, иногда разница достигает 10%.

Кипящая сталь превосходит полуспокойную по содержанию газов. Потому при разливке она бурлит особенно активно. В получаемом слитке различные вещества распределяются неоднородно. Вырабатывается хрупкий и ненадежный металл. Полуспокойный продукт совершеннее и отличается более широкой сферой применения, в том числе во второстепенных машиностроительных изделиях.

Важную роль в изменении свойств играют вводимые добавки:

титан позволяет повысить твердость и температурную стойкость;

благодаря кремнию растет упругость сплава;

введение молибдена гарантирует твердость и прочность;

медные добавки повысят коррозионную стойкость и сопротивляемость контактам с кислотами.

Раскисление металла в ряде случаев производится благодаря добавлению алюминия. Продвинутые технологически предприятия могут использовать для этой цели алюминиевую дробь сечением 1-1,2 см.

При нормальном раскислении слиток покрывается корочкой, не имеющей пузырей. Допускается наличие отдельных разрывов и изливов металла величиной до 7 см.

Расход алюминия может составлять от 0,1 до 0,4 кг на тонну; его определяют, учитывая:

ожидаемую концентрацию углерода;

температуру стали в момент выпуска;

концентрацию закиси железа в шлаках;

поведение предыдущих плавок в каждой партии.

Области применения

Полуспокойный металл отпускают на получение сортового и профильного прокатов. Такие заготовки затем можно превратить в:

Виды стали по степени раскисления

Ранее мы рассматривали структуру стали (система железо-углерод), деформацию и разрушение металлов, влияние на ее свойства различных примесей и т.д.

В данной публикации будем рассматривать виды стали по степени раскисления.

Общая информация

Итак, сталь это сплав Fe + C, ( С – не более 2%)+ другие элементы. Сталь подразделяют на углеродистую и легированную учитывая хим.состав, и исходя из применения на-конструкционные и инструментальные. Изготавливают и специальные стали со специфическими характеристиками для использования в агрессивных средах, к таким сталям относят жаро-, коррозионно-, кислото-стойкую стали.

Качество стали определяется по способу производства и количеству плохих примесей и подразделяются на рядовые, качественные, повышенного и высокого качества.

Химический состав сталей обыкновенного качества

Существует типизация по характеру застывания в изложнице и геометрической форме слитка (форма изложницы). Выделяют спокойную, полуспокойную и кипящую.

Углеродистая сталь

Углеродистая сталь выплавляется без добавления каких-либо легирующих элементов и бывает обычной и качественной.

Стали обычного качества принято делить на следующие группы:

- группа А - обеспечивается по механическим свойствам. Изделия из сталей этой группы применяются для последующей сварки, ковки и т.д. Причем, заявляемые мех. свойства могут изменяться. (Ст3, Ст5кп.).

- группа Б – сталь обеспечивается по хим. составу. Применяется для изготовления деталей, при обработке которых, могут изменяться механические характеристики определяемые составом.

Сталь из группы Б подразделяется на 2 категории:

- 1я- установлено содержание С, Si, Mn; ограничено содержание: S, P, N, As,

- 2я - дополнительно ограничено количесво Cr, Ni, Cu.

- группа В - обеспечивается по механическим характеристикам и содержанию химических элементов. Применяется при производстве свариваемых деталей.

Подразделяется на шесть категорий.

Обозначается группа В следующим образом: марка стали, степень раскисления, номер категории. Имеют одинаковый состав со сталью 2 категории группы Б.

Маркировка стали

Рассматривая, на примере, маркировку стали Ст5пс (конструкционная углеродистая сталь обычного качества).

- эта сталь относится к группе А, (поскольку категория указывается перед буквами Ст (ВСт1, ВСт2), а не указывается только группа А).

- цифра 5 - определяет условный номер марки исходя из хим. состава и мех.свойств.

- пс- степень раскисления.

- 08кп. Сталь с содержанием углерода 0,05-0,11%, включением хрома в количестве 0,10%, марганца в диапазоне 0,25-0,50% и кремния до 0,03%.

- 10кп. Здесь на хром приходится доля в 0,15%, на углерод – 0,07-0,14%, включения кремния занимают не более 0,07%.

- 11кп. От других сталей этой группы ее отличает содержание углерода в диапазоне 0,05-0,12%. Включения кремния допускаются в количестве не более 0,06%. Содержание хрома достигает 0,15%.

- 15кп. Сталь с повышенным до 0,12-0,19% содержанием углерода и легированием хромом в объеме 0,25%.

- 18кп. У этого материала углерод в составе занимает 0,12-0,20%, количество хрома снижено до 0,15%.

- 20кп. Самая высокоуглеродистая из своей группы марка. Содержит это вещество в диапазоне 0,17-0,24%.

Если после цифры определяющей марку стали стоит буква Г- значит сталь содержит повешенное количество марганца.(Ст25Г2С)

Степени раскисления стали

Существует 3 степени раскисления стали.

Процесс раскисления позволяет восстановить окись железа и связать растворенный кислород, уменьшив, таким образом, его вредное влияние.

Кипящая сталь

Кипящая сталь является не полностью раскисленой. Во время разливки в изложницы она кипит из-за обильного выделения газа, поэтому она является наиболее загрязнена газами и неоднородной. Т.е механические свойства по слитку могут отличаться, поскольку распределение химических элементов по слитку не равномерно. В головной части слитка находится наибольшее количество углерода и различных плохих примесей (таких , как сера или фосфор), из-за чего требуется удаление части слитка ( 5% от общей массы).

Скопление серы в определенных участках может послужить причиной появления кристаллизационной трещины по шву. На этих участках сталь менее устойчива к старению и является наиболее хрупкой в минусовые температуры. Содержание кремния в кипящей стали не превышает 0,07%.

Итак, о кипящей стали можно сказать, что она довольно хрупкая, имеет плохие показатели свариваемости и наиболее подвержена коррозии. Поэтому, с целью повышения характеристик стали её раскисляют кремнием (0,12-0,3%), алюминием (до 0,1%) или марганцем, (возможно раскисление и прочими химическими элементами динамично вступающими в реакцию с кислородом). Кипящая сталь - довольно хрупкая, имеет плохие показатели свариваемости и наиболее подвержена коррозии.

Процесс раскисления позволяет восстановить окись железа и связать растворенный кислород, уменьшить его вредное влияние, поддерживая при этом долгое время высокую температуру стали, что способствует максимальному газо и шлакоудалению, а так же, получению микрозернистой структуры, благодаря образованию участков кристаллизации. За счет образование этих очагов происходит улучшение качества стали.

Ликвацией называется образование неоднородной химической структуры стали, возникающая в момент кристаллизации. Различаю две разновидности ликвации: внутрикристаллическую и дендритную. Впервые данное явление обнаружено русскими металлургами Н. В. Калакуцким и А. С. Лавровым в 1866 году.

Спокойная сталь

Полученная в результате раскисления сталь называется спокойной. Содержание кремния в спокойной стали не менее 0,12%, а наличие неметаллических включений и шлаков минимально.

Слитки спокойных сталей имеют плотную однородную структуру, а соответственно и улучшенные показатели по механическим свойствам.

Спокойная сталь отлично подходит для сваривания, а также обладает лучшей сопротивляемостью к ударным нагрузкам. Является более однородной.

Она подходит для возведении опорных металлоконструкции (благодаря ее стойкости к хрупкому разрушению), которые подвергаются сильным нагрузкам.

Спокойная сталь отлично подходит для сваривания, а также имеет лучшее сопротивление ударным нагрузкам и более однородна.

Полуспокойная сталь

Промежуточной по качественным показателям - является полуспокойная сталь.

Она является полураскисленной и кристаллизуется без кипения, выделяя при этом достаточное количество газа и имеет меньшее количество пузырьков, чем кипящая сталь. Поэтому, полуспокойная сталь имеет средние показатели качества (максимально приближенные к спокойной), и иногда заменяет спокойную.

Стоимость полуспокойной стали немного ниже спокойной, а выход качественного проката из таких слитков на 8 - 10% лучше.

Показатели качества полуспокойной стали ближе к спокойной.

Полуспокойная сталь затвердевает без кипения, но с выделением большого количества газа. В таком слитке содержание пузырей меньше, чем кипящей, но больше, чем в спокойной.

Поскольку производство кипящей стали обходится дешевле, чем спокойной и полуспокойной она достаточно широко используется для изготовления наименее ответственных изделий металлопроката, таких , как катанка, полоса, уголок, метизы.

Какую сталь называют кипящей и где ее используют?

С понятием «кипящая сталь» сталкиваются преимущественно люди, напрямую связанные с металлургической промышленностью. Ее марки и применение четко обозначены нормативными документами, а технология производства имеет свои особенности. Разобраться в том, что это такое, какие стали называют кипящими, чем они отличаются от спокойных, поможет подробный обзор основных характеристик материала.

Кипящая сталь — разновидность низкоуглеродистого металла, приобретающая на выходе из металлургической печи состояние слабого раскисления. Ее называют именно так потому, что химические реакции в сплаве продолжаются даже в процессе затвердевания, при отливе слитков в формах. Углерод под влиянием растворенного в металле кислорода окисляется. Внешне процесс напоминает кипение, сопровождающееся выделением пузырей.

Этот вид стали сохраняет свою популярность преимущественно благодаря дешевизне производства. Кроме того, кипящая сталь пластична, в составе отсутствуют или сведены к минимуму неметаллические включения.

Кипящая сталь отличается от спокойной и полуспокойной степенью раскисления материала. Она считается наиболее загрязненной газами, имеет неоднородную структуру. Углерод и плохие примеси скапливаются преимущественно в головной части слитка, поэтому до 5% от его массы удаляется. В совокупности эти недостатки делают материал непригодным для производства изделий ответственного назначения.

Спокойная сталь уже прошла процесс раскисления. Структура слитков однородная и плотная, способна выдерживать значительные ударные нагрузки. Подходит для соединения методом сваривания.

Характеристики и свойства

Кипящая сталь за счет содержания загрязняющих примесей имеет сниженные эксплуатационные свойства. Содержание серы и фосфора в составе может достигать 5%. Доля кремния в общем объеме не превышает 0,07%. Основные характеристики материала таковы:

подверженность деформационному старению;

склонность к расслоению по местам соединения пузырей;

морозостойкость до -20 градусов по Цельсию;

неустойчивость к влиянию пульсирующих и динамических нагрузок;

термостойкость до 100 градусов.

Свойства материала определяются его составом, продолжительностью кипения. Металл хрупкий, плохо поддается соединению сварным способом. Коррозионные процессы в нем протекают более интенсивно, чем в других углеродистых сплавах. Металл производится без использования сильных раскислителей, образующиеся в ходе кипения газообразные среды — CO, метан, водород и азот.

Затвердевший слиток имеет структуру, состоящую из 5 зон.

Сердцевина. В ней находятся глубинные пузыри.

Зона образования вторичных воздушных пустот.

Область скопления сотовых пузырей с вытянутой оболочкой.

Наружная жесткая оболочка. В качественно отлитом металле эта корка получается очень толстой и плотной. При прокатке такой стали скопление пузырей под ней не вскрывается.

Кипящая сталь может быть закупоренной. В таком случае слиток при помещении в изложницу дополнительно подвергается закупориванию чугунной крышкой или покрывается присадками на основе ферросилиция, алюминия.

При такой технологии производства твердение верхней части происходит быстрее, а количество воздушных пузырей в структуре сокращается.

Марки

Стандартная маркировка кипящих сталей обозначается литерами «кп». К ним относят материалы, произведенные по стандарту ГОСТ 380-2005 или ГОСТ 1050-88. Содержание углерода в них обычно превышает 0,15%.

Сюда входят следующие марки.

05кп. Для нее характерно содержание углерода в пределах 0,06%, кремния 0,03%, хрома до 0,10% и марганца 0,40%. Не годится для применения в модернизации и создании техники.

Количество серы в любой из указанных марок нормировано в пределах 0,040%, фосфора – 0,035%. В 11кп и 18кп присутствует остаточное содержание меди в объеме 0,20%. В большинстве случаев материал относится к группе обыкновенного качества.

А также в число кипящих входят строительные стали марок Ст2пс (сп/кп), Ст3кп, Ст4кп.

Применение

Кипящая сталь в слитках используется для последующего изготовления изделий, не имеющих ответственного назначения. А также из нее производят металлопрокат рядового назначения в:

плитах небольшой толщины.

Не подходит этот вид низкоуглеродистых сталей для применения в изделиях, подвергающихся воздействию температур ниже -20 и выше +100 градусов по Цельсию. Запрещено применять его в аппаратах, работающих с взрывоопасными и пожароопасными веществами, в том числе токсичными или представляющими собой сжиженный газ.

Исключается использование кипящей стали в деталях и креплениях котлов. Все ограничения связаны со склонностью металла к расслоению, растрескиванию.

Спокойная сталь: особенности и применение

Спокойной называется сталь, которая затвердевает после разливки практически без выделения газов. Достичь такого эффекта позволяет полное раскисление – удаление свободного кислорода с помощью введения в расплав специальных добавок.

Раскислители: виды и функции

Внимание! Стали, полученные непрерывной разливкой, во время процесса полностью раскисляются.

Отличие спокойной стали от полуспокойной

Полуспокойные стали являются промежуточными по степени раскисления, качеству и стоимости между спокойными и кипящими сплавами. При выборе, какая сталь лучше – спокойная или полуспокойная – для каждого конкретного случая оценивают необходимость дополнительных финансовых затрат на приобретение полностью раскисленного сплава.

Читайте также: