Что такое сталь тст

Обновлено: 18.04.2024

Корончатые сверла используются при строительстве мостов, в кораблестроении, авиационной промышленности, станкостроении, на железных дорогах. Производительность сверления корончатыми сверлами значительно выше, чем спиральными.

- HSS, корпус и рабочая часть из быстрорежущей стали;

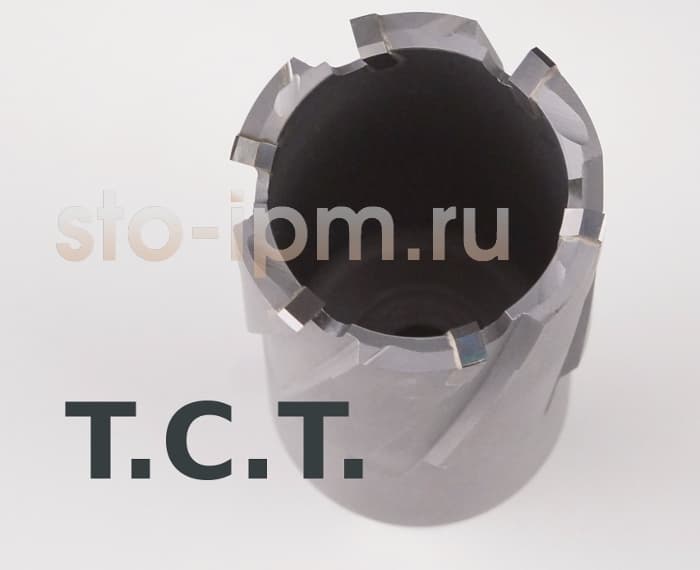

- TCT, рабочая часть с твердосплавными зубцами из карбида вольфрама.

Сверла HSS предназначены для сверления отверстий в конструкционных и низколегированных сталях. Количество режущих зубцов больше, чем у сверл TCT такого же диаметра, как результат – меньшее сопротивление сверлению, более плавный ход, но и более низкая скорость сверления. Преимущество сверл HSS – возможность повторной заточки. Для стабильности работы и выработки полного ресурса HSS-сверл критически важна своевременная подача охлаждающей жидкости.

Espira HSS:

диаметры Ø12–60 мм;

рабочие длины 25, 50, 75*, 100* мм

хвостовик Weldon, One-touch*

Область применения сверл TCT шире, они используются для сверления легированных сталей, высокопрочных сталей и сплавов и обеспечивают более высокую скорость сверления. Твердосплавные зубцы чувствительны к удару, поэтому требуют бережного обращения. TCT-сверла рекомендуется хранить в футляре.

Espira TCT:

диаметры Ø12–100 мм;

рабочие длины 35*, 50, 75*, 100 мм

хвостовик Weldon, One-touch*

Среди TCT-сверл необходимо выделить отдельную группу – TCT-rail, рельсовые сверла, геометрия режущих кромок которых специально разработана для сверления рельсовой стали, а также используется более прочный карбид.

Espira TCT-rail:

диаметры Ø13–36 мм;

рабочая длина 25 мм

хвостовик Weldon, One-touch*

* Позиции, поставляемые под заказ (в среднем через 1 месяц)

| Применение корончатых сверл | + + + отлично подходит + + + неплохие результаты + + + применение возможно | ||

| Материал | HSS | TCT | TCT-rail |

| углеродистая сталь | + + + | + + + | |

| легированные стали | + + + | + + + | |

| легированные стали | + + + | + + + | |

| легированные стали | + + + | + + + | |

| нержавеющая сталь | |||

| нержавеющая сталь >900N | + + + | ||

| рельсовая сталь | + + + | + + + | |

| чугун | + + + | ||

| медь, латунь, никель, олово | + + + | ||

| алюминиевые сплавы | + + + | ||

| графит | + + + | ||

| пластик | + + + | ||

Подведем итоги. Выбирайте сверло, исходя из задачи и возможностей (материал, количество отверстий, глубина сверления, марка магнитного сверлильного станка, наличие оборудования для заточки). Что касается стоимости, то при малых диаметрах (≤20 мм) корончатые сверла HSS обойдутся существенно дешевле, чем сверла TCT той же рабочей длины.

Корончатые сверла твердосплавные (TCT) и быстрорежущие (HSS) — какое выбрать

Для обработки металлов используют два типа корончатых сверл: из быстрорежущей стали (HSS) и с твердосплавными напайками (ТСТ). От выбора инструмента зависят расходы на производство единицы продукции, стойкость сверла, подойдет ли оно для обработки в конкретных условиях и операций. В статье разбираем, что такое корончатые сверла HSS и TCT: параметры, скорости, износ, для каких операций подходят.

Определения: что такое корончатые сверла HSS и TCT

| Инструмент целиком изготовлен из быстрорежущей стали, режущие кромки выполнены по всей длине рабочей части. Для изготовления используют сталь HSS с добавками кобальта, никеля, молибдена, вольфрама, хрома. На рабочую поверхность иногда наносят износостойкое покрытие. |

| Сверло изготовлено из инструментальной стали, на зубья припаяны режущие кромки из твердосплавного материала. Рабочая часть служит для закрепления напаек и правильного схода стружки. Напайки производят из литых или спеченных твердых сплавов, которые подходят для сверления высоколегированных сталей, титана и других сложных в обработке материалов. |

Материалы и разновидности HSS и российские аналоги сплава

Сплав HSS — быстрорежущая сталь, самый близкий российский аналог — Р6М5. Но это не единственный вариант состава быстрорежущей стали. Заготовки для инструмента производят классическим способом или методом порошковой металлургии. Финальная твердость инструмента достигает 62-64 HRC.

Материалы делятся на три группы:

Вольфрамовые (обозначение T в международной маркировке). Инструмент из сплава на вольфрамовой основе дорогой и используется редко. Например, Т15 подходит для работы при высоких температурах и в условиях повышенного износа. Российские аналоги — Р18, Р18Ф5, Р12Ф5К5.

Молибденовые (М1-М36). Главный легирующий элемент — молибден, но в состав может входить хром, ванадий, вольфрам, никель, кобальт. Сплавы универсальные, применяются также для изготовления ручного режущего инструмента. Российские аналоги — Р6М5, Р6М5Ф3, Р6М5К5. В отечественных сплавах используют 5% молибдена, но в импортные HSS этой группы его соотношение может увеличиться до 8% (М1, М7, М30 и другие), что также сказывается на прочности инструмента. Термообработку инструмента выполняют так, чтобы увеличить вязкость и устойчивость к ударным нагрузкам.

Высоколегированные (М41-М62). Основным легирующим элементом остается молибден, но в каждом сплаве используют почти такое же или большее количество кобальта, вольфрама и хрома. В сплавах с маркировкой выше М48 используют добавки никеля, кремния и марганца. Корончатые сверла из высоколегированной HSS приближаются по рабочим характеристикам к твердосплавным моделям. Российские обозначения: Р6М3К5Ф2, Р2АМ9К5.

Производители часто используют другие обозначения сталей, общепринятые и собственные маркировки (HSS-XE, HSS Co), поэтому сложно разобраться, какой именно сплав используется в конкретном случае. При выборе инструмента нужно ориентироваться на рабочие характеристики, рекомендуемые параметры резания и список обрабатываемых материалов.

Материалы для изготовления корончатых сверл с твердосплавными напайками TCT

Твердосплавные напайки делают из карбида вольфрама, тантала, кобальта, титана. Сплавы, которые производят литьем, обрабатывают на прессах, выполняют термообработку. Спеченные (порошковая металлургия) дополняют ультразвуковой обработкой, вытравливанием. Результат — напайки с твердостью до 90 HRC, которые могут работать при температуре до 1150 °C.

Виды сплавов для твердосплавных напаек корончатых сверл TCT:

Двухкарбидные (ТК). Основа сплава — карбид кобальта (66-85%), который дает основные характеристики материала. Карбид титана (5-30%) снижает адгезию к сливной стружке, карбид вольфрама (4-12%) повышает твердость.

Трехкарбидные (ТТК). Твердосплавные пластины на основе карбидов вольфрама (67-85%) с добавками карбидов кобальта (6-12%), титана (3-10%) и тантала (2-14%). Сплавы отличаются повышенной устойчивостью к износу и максимальной плотностью структуры.

Безвольфрамовые (ТН). Составы на основе карбонитрида или карбида титана с никелем или молибденом в качестве связующего материала.

Производители часто указывают только обозначение конструкции корончатого сверла — T.C.T, но не конкретный сплав. Для сверления обычно используют составы однокарбидные твердосплавные пластины ВК — это универсальные модели, которые могут работать с большинством материалов.

Сравнение свойств, преимуществ и недостатков сплавов корончатых сверл HSS и TCT

Менее твердый. Подходит для обработки низколегированных и конструкционных сталей, цветных металлов.

Более твердый. Подходит для обработки высоколегированных сталей, титана и других «сложных» металлов.

Хрупкость и прочность

Менее хрупкий. Можно обрабатывать неровную поверхность, сварочные швы, наплывы, разнородные материалы.

Хрупкий. Нежелательны любые ударные нагрузки, как во время работы, так и при хранении и транспортировке.

Срок службы и затачиваемость

Если не допускать существенного износа, перегрева, сколов и повреждений, можно затачивать неограниченное число раз.

Теоретически заточка твердосплавных корончатых сверл возможна, но на практике ограничена размером пластины.

Скорость обработки

Нормальная. Скорость сверления не всегда принципиальна — с учетом времени на установку станка разница получается меньше 10%.

Высокая. Скорость в 2 раза выше, чем при обработке HSS. Скорость обработки может иметь значение в серийном производстве.

Применение СОЖ

Желательно, но некоторые сплавы при необходимости и соблюдении режимов, можно использовать без СОЖ.

При использовании стандартных сверл на малых диаметрах (до 30 мм) HSS дешевле. На диаметрах от 60 мм HSS дороже. Разница в цене зависит от количества металла, который идет в отходы при изготовлении сверла.

Дороже. Исключение — сверла увеличенной длины, которые при использовании HSS получаются дороже. Инструментальная сталь дешевле быстрорежущей, поэтому длина рабочей части практически не влияет на стоимость сверла.

Как выбрать материал режущей части корончатой фрезы

Чтобы правильно выбрать инструмент, нужно знать тип материала и условия использования оборудования. Например, если нужна высокая производительность в серийном производстве — используют твердосплавные корончатые сверла. При местной обработке магнитный сверлильно-фрезерный станок можно устанавливать в вертикальном, горизонтальном и потолочном положении, поэтому не всегда есть возможность правильно подать СОЖ. Если вы выполняете операции не только с вертикальным сверлением — лучше использовать сверла HSS.

Твердосплавные диски по металлу (ТСТ диски)

Твердосплавные диски - являются очень эффективным инструментом для работы с металлическими изделиями. Отличительной особенностью таких дисков является наличие специальных твердосплавных зубьев (напаек), которые выполняют основную роль при распиле. От их величины и количества зависит назначение оснастки. Например, для черновой обработки и отрезных работ используют диски с крупными редкими зубьями, для чистового пропила применяется диск с более часто идущими сегментами. Сплавы режущих элементов могут быть разными, в основном используются вольфрамокобальтовые сплавы или карбид вольфрама.

ТСТ диски обладают целым рядом преимуществ, именно поэтому они становятся все более популярные в разных сферах производства. Такие диски широко применяются на циркулярных пилах, а также очень эффективны в использовании на торцовочных, маятниковых пилах.

Преимущества твердосплавных дисков:

Точность и чистота реза. На отрезанном стальном листе или детали не останется заусенцев, линия отреза будет идеально ровной. Благодаря этому достигается точность в размерах, которая так необходима на производстве.

Скорость работы. Резка с использованием дисков по металлу выполняется намного быстрее по сравнению с традиционными способами. Скорость резки в 2-3 раза быстрее абразивных дисков.

Высокий ресурс диска. Он может составлять до 5000 резов, и в последствии перезатачиваться, что делает его бесспорно более эффективным по сравнению с абразивным диском.

Отсутствие искр, вибрации и вредных выбросов. Что невозможно при использовании абразивных отрезных дисков. Это очень важный момент для работы на производстве, где здоровье человека ставиться на первое место.

Минимальный нагрев диска во время работы. Обеспечивается благодаря уникальному составу, используемый при изготовлении твердосплавных зубьев. После того как отрезается заготовка, можно смело взяться за нее, она будет холодной. Также следует отметить, без воздействия температур не меняются и свойства металла.

В каких работах используются твердосплавные диски по металлу:

Холодная резка черного металла, нержавеющей стали (швеллерные профили, трубы, угловое железо, листовая сталь, резьбовые шпильки, арматура и др.)

При распиле сэндвич-панелей.

При работе с цветными металлами и сплавами.

Для резки пластиковых панелей, фасадных плит, оргстекла.

Твердосплавные диски KORNOR отличаются своей надежностью и прочностью, так как изготовлены из высококачественных сортов инструментальной стали. В нашей линейке вы сможете найти ТСТ диски для различного использования:

Что такое HSS сталь? Виды и аналоги HSS.

HSS (High Speed Steel) – обозначает группу быстрорежущих сталей, переводится как сталь для работы на больших скоростях. HSS сталь используется для производства большого спектра различного металлорежущего инструмента. Сюда входят сверла спиральные, корончатые, ступенчатые, фрезы, зенкеры, метчики, плашки, ножи и пильные полотна.

Быстрорежущую сталь изготавливают классическим способом – путем разливки стали в слитки, затем производится прокатка и проковка, а также методом порошковой металлургии – здесь происходит распыление струи жидкой стали азотом. HSS стали считаются высокоуглеродистыми, как правило, инструменты из HSS-стали имеют твердость 62-64 HRC. Основным плюсом в сравнении с твердосплавными инструментами является прочность и более низкая цена инструментов. HSS сталь отлично показывает себя при прерывистом резании, ограничением использования HSS могут быть низкие скорости резания по сравнению с твердосплавами.

Характеристики HSS сталей

HSS стали подразделяются на три основные группы:

- Вольфрамовые (Т);

- Молибденовые (М);

- Высоколегированные быстрорежущие стали.

Стали вольфрамовой группы сейчас практически не используются из-за высокой цены вольфрама и его дефицита. Наиболее применяемые являются стали общего назначения Т1 и сталь с ванадием и кобальтом T15. Т15 используется для инструментов, применяемых при высоких температурах и повышенном износе.

В Сталях молибденовой группы главным легирующим элементом является молибден, но некоторые из них могут содержать равное или даже большее количество вольфрама и кобальта. Стали с высоким содержанием ванадия и углерода очень стойкие к абразивному износу. Тип сталей от М41 отличается высокой твердостью при работе на высоких температурах или применяется такой термин - красностойкостью. Молибденовые стали используются также при производстве инструментов, применяющихся в "холодных" уловиях - накатных плашек, вырезных штампов. В таких случаях HSS стали закаляют до более низких температур чтобы увеличить ударной вязкость.

Таблица общих химических составов HSS сталей. Российские аналоги.

Инструмент с содержанием вольфрама (W), будет обладает очень полезными режущими свойствами и таким качеством как красностойкостью. Это позволяет инструментам сохранять острую твердость и острую режущую кромку при температурах красного каления (до 530°С). Еще больше увеличивает красностойкость и износостойкость- Кобальт (К).

M1. Используется для производства сверл, различного диапазона применения. Сталь М1 обладает меньшей красностойкостью, чем сталь М2, но наименее восприимчива к ударам, является более гибкой.

M2. Самый распространенный материал для производства инструментов из HSS сталей. М2 долго сохраняет свою режущую кромку и обладает хорошей красностойкостью, в отличии от других HSS сталей с меньшим содержанием вольфрама. Применяется обычно для изготовления инструментов при высокопроизводительных машинных работах, например в сверлильных станках.

M7. Используется для сверл тяжелой конструкции при сверления твердого листового металла. Такая HSS сталь применяется там, где необходима гибкость и увеличенный срок службы.

M50. Используется для изготовления сверл, которые применяются при сверлении на портативном оборудовании. Не имеет такой красностойкости как остальные HSS стали с содержанием вольфрама

M35. Сталь М35 имеет более высокую красностойкость по отношению к М2. При этом кобальт несколько снижает стойкость к ударным нагрузкам.

M42. Сталь М42 "Super Cobalt" имеет превосходную стойкость к истиранию и высокую красностойкость. Используется при работах по вязким и сложным материалам.

Условные обозначения

Обозначение иностранных производителей не полностью раскрывает химический состав HSS стали, из которой изготовлены изделия. Тому или иному инструменту отводится определенная задача, которая описывается в каталоге. Другие детали можно выяснить определив химический состав, это можно сделать с помощью портативного анализатора металлов или же провести тестирование изделий опытным путем. Такая маркировка конечно может быть удобна недобросовестному производителю, который может указать на сверле HSS сталь, но она не будет отвечать необходимым требованиям. Ниже приведем основные маркировки, которые характеризуют материал, из которого изготовлен инструмент и область его применения.

HSS-R (или просто HSS) - обозначение на изделиях, которые прошли роликовую прокатку и термическую обработку. Такие изделия имеют наименьшую стойкость.

HSS-G - обозначение на изделиях, которые изготовлены из HSS сталей, режущая часть отшлифована CBN (кубическим нитридом бора). Изделия обладают повышенной стойкостью и меньшим радиальным биением. Инструменты HSS-G – наиболее распространены, они применяются для решения стандартных задач.

HSS-E – в изделия из HSS стали типа М35 добавляется кобальт. Используется при работах по вязким и сложным материалам. Еще встречается такая маркировка как HSS Co 5 и HSS Co 8, которае указывают содержание кобальта 5 и 8%

HSS-G TiN – такая маркировка указывает на напыление нитрида титана. Такое покрытие позволяет повысить поверхностную твердость приблизителньо на 2300 HV и термостойкость до 600°С.

HSS-G TiAlN - поверхность изделий с напылением титан-алюминий-нитрида. Такое покрытие позволяет повысить поверхностную твердость приблизителньо на 3000 HV и термостойкость до 900°С.

HSS-E VAP - VAP-используется для обработки нержавеющих сталей (V2A и V4A). Получается путем "выпаривания" оксидного неметаллического слоя. Таким образом снижается налипание стружки заготовки на поверхности инструмента, которое может привести к поломке изделия. В результате улучшается качество поверхности и благодаря VAP улучшается адгезия СОЖ с поверхностью инструмента.

Твердые сплавы

К твердым сплавам относится отдельная группа соединений, которые способны сохранять свои свойства при достаточно высоких температурах, длительном механическом воздействии на другие материалы. Даже при достижении температуры в 1150 °C твердый сплав сохраняет все физические и механические свойства. Они изготавливаются из тугоплавких металлов, обладающих повышенной твердостью.

Характерные особенности и маркировка

Характерной особенностью получения подобных соединений является применение специфических технологических процессов. Таким процессом является специальное прессование. Он осуществляется тщательным перемешиванием металлических порошков с добавлением порошкового кобальта. Затем производится процесс так называемого термического спекания.

Применяют высокотемпературное сплавление специальной шихты. Такая шихта состоит из большого числа компонентов. В нее входят: вольфрам, кобальт, битое стекло, кокс, легирующие добавки, например, хром.

Для идентификации всего многообразия таких соединений, ГОСТ установлена следующая маркировка твердых сплавов. Марки твердых сплавов состоят из заглавных букв русского алфавита и набора цифр. Каждая буква несет свою смысловую нагрузку.

В качестве примера можно привести следующие марки:

- ВК2 – первая буква «В» указывает на наличие в составе вольфрама, вторая определяет наличие кобальта. Цифра указывает на процентное содержание каждого металла. В нашем случае это 2% приходится на кобальт, основу составляет вольфрам. Его содержание достигает 98%;

- ВК6М – это также вольфрамокобальтовый твердый слав. Шестерка означает процент имеющегося кобальта. Остальные 94 процента – это вольфрам. «М» конкретизирует область применения. Она указывает на применение данного материала при производстве инструмента для обработки металлов, которые трудно, практически невозможно обработать (например, нержавеющая сталь).

- Сплав ВК8 имеет состав: 92% стали, 8% вольфрама.

- Т5К10 – такая маркировка указывает — этот образец включает три элемента: вольфрам, титан, кобальт. В нем содержится: вольфрама – 85%, титана – 5%, кобальта -10%.

- Т14К8 – имеет такой же состав элементов. Но отличается их процентное содержание: вольфрам – составляет 78%, титан -14%, кобальт – 8%.

- ТТ7К12 – в его состав входят четыре основных металла: вольфрам, титан, тантал, кобальт. Вольфрам – 81%, кобальт – 12%, остальное приходится на сплав двух оставшихся металлов.

- Современные технологии позволили разработать уникальные соединения с добавлением таких элементов, как никель и молибден. Например, КТС-1 или ТН-20.

Твердый сплав ВК8

Международная классификация ИСО все отечественные сплавы, зарубежные аналоги разделила на области применения. Эта классификация обозначается буквами латинского алфавита, которые указывают на обрабатываемый материал:

- Н – используются для закаленной стали;

- К – для всех видов чугуна;

- М – применяется для нержавеющей стали;

- N –используется для металлов, относящихся к категории цветных металлов или их соединений;

- P –отдельной категории отливок, у которых формируется так называемая сливная стружка;

- S – для металлов и соединений с повышенными жаропрочными характеристиками.

Классификация

Многообразие подобных материалов требует четкого разделения по характерным особенностям. Классификация твердых сплавов производится по таким признакам:

- составу химических элементов (наименованию, процентному содержанию);

- по технологии производства;

- области применения.

По присутствующим химическим элементам их делят на следующие категории:

- вольфрамокобальтовые (маркировка ВК);

- титановольфрамокобальтовые (ТК);

- титанотанталовольфрамокобальтовые (ТТК).

По применяемым технологиям получения разделяют на: спекаемые, литые, порошкообразные. Спекаемые, состоят из карбидов. Делятся на три группы:

- однокарбидные (карбид вольфрама);

- двухкарбидные (включающие карбиды двух металлов: титана и вольфрама);

- трехкарбидные (сваренные из трех элементов).

По процентному содержанию каждого элемента их делят на следующие группы.

К первой относятся материалы, состоящие из карбида вольфрама и кобальт. Они имеют обозначения ВК. К этой многочисленной группе относятся сплав: ВК4, ВК3М, ВК6М. очень популярным является твердый сплав ВК8 и ВК3. Расшифровывается ВК3 так же, как и все вольфрамовые сплавы.

Вторая объединяет титановольфрамовые сплавы. Имеет аббревиатуру ТК. К ней относятся: Т5К10, Т14К8.

Третья включает все титанотанталовольфрамовые сплавы. Обозначают ТТК. Например, ТТ7К12 и другие.

Четвертая, объединяет материалы, у которых имеется износостойкое покрытие. Они обозначаются аббревиатурой ВП. В нее входят: ВП3115, ВП3325. В основу каждого из них заложена основа известного сплава. Например, у ВПЗ115 основа – ВК6.

Вольфрамосодержащие твердые сплавы

Их маркируют следующим образом — ВК6, ВКЗМ, ВК6М, ВК8. Основной областью применения является изготовление режущего инструмента. Сплав ВК8 применяется для изготовления резцов.

Комплект наконечников ВК6

Он позволяет обрабатывать чугун. Используют для производства инструмента, способного осуществлять так называемую безстружковую обработку материалов.

Титановольфрамосодержащие твердые сплавы

Из марок Т5К10, Т14К8, Т15К6 изготавливают инструмент для высокоскоростной обработки различных видов стали. С их помощью обрабатывают металлы, различные соединения с повышенными показателями твердости и теплостойкости.

Самым характерным примером подобного инструмента являются различного рода резцы и буровые колонки.

Характеристики твердых сплавов

Характеристики определяют их свойства и область применения. К ним относятся:

- наименование и процентное содержание химических элементов;

- физические и механические свойства;

- особенности технологических процессов получения;

Химический состав, процентное содержание основных элементов определяется по таблицам ГОСТ.

Производство твердых сплавов

К физико — механическим характеристикам относятся:

- допустимая прочность, которая проверяется при помощи изгиба (изменяется от 1200МПа ВК2, до 2150 МПа для сплава ВК25);

- твердость (возрастает от 89,5HRA — ВК3, достигает величины 91 HRA — ТТ20К9);

- плотность (этот показатель колеблется от 14,9г/см 3 до 15,2г/см 3 );

- реализуемая теплопроводность — около 51 Вт/(м×°С);

- жаропрочность;

- коррозийная стойкость.

Приведенный перечень характеристик позволяет определить область использования.

Области применения

Из них изготавливают оснастку к металлорежущим станкам, бурильному оборудованию.

Читайте также: