Деформируемая или литейная сталь

Обновлено: 16.05.2024

α - твердого раствора на основе алюминия, объемная доля хрупких интерметаллидов невелика, поэтому легко поддаются обработке давлением и предназначены для прокатки, ковки, прессования.

Литейные сплавы имеют в структуре эвтектику, которая отличается высокой жидкотекучестью. Поэтому эти сплавы хорошо заполняют форму, мало чувствительны к литейным трещинам. Их используют для фасонного литья.

Алюминий имеет большую усадку затвердевания (6%). Высокая теплота плавления и теплоёмкость способствуют медленному остыванию из жидкого состояния, что даёт возможность улучшать отливки из алюминия и его сплавов путём модифицирования, рафинирования и других технологических операций.

Применение литейных сплавов для нагруженных деталей целесообразно лишь в том случае, когда сложная форма литой детали дает преимущество в массе по сравнению с простой по форме кованой деталью или когда ковкой не удается получить заданную форму детали. В других случаях более целесообразно применение кованых механически более прочных сплавов.

1.4. Основы термической обработки алюминиевых сплавов (отжиг, закалка, старение, термомеханическая обработка)

Для упрочнения алюминиевых сплавов применяют закалку и старение, а для устранения неравновесных структур и деформационных дефектов строения, снижающих пластичность сплава – отжиг. Различают три разновидности отжига алюминиевых сплавов:

диффузионный отжиг (гомогенизация), применяемый для устранения дендритной ликвации;

рекристаллизационный отжиг деформированных изделий для снятия наклепа и получения мелкого зерна;

отжиг для разупрочнения сплавов, прошедших закалку и старение.

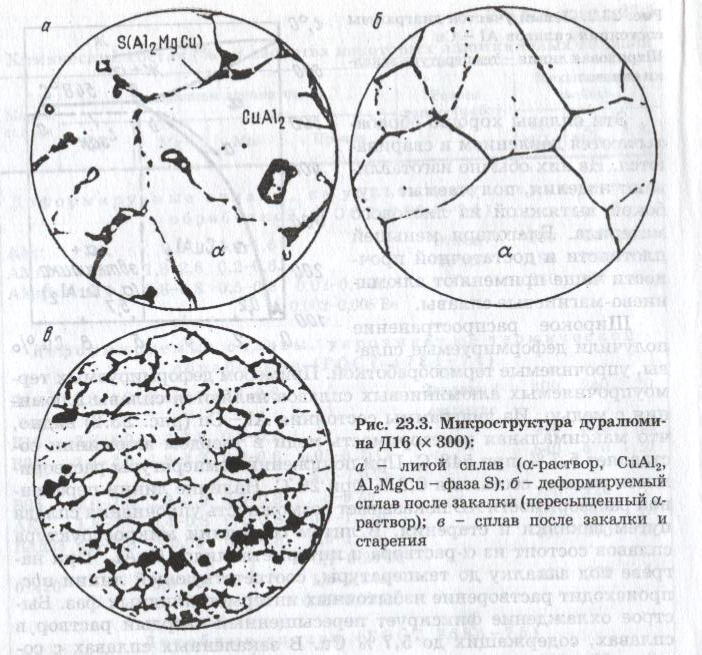

Диффузионному отжигу (гомогенизации) подвергают слитки перед обработкой давлением для устранения дендритной ликвации, которая приводит к получению неоднородного твердого раствора и выделению по границам зерен и между ветвями дендритов хрупких нерастворимых эвтектических включений: CuAl2, (фаза q), Al2CuMg (S-фаза) и др. (рис. 1.2,а).

Рис. 1.2. Микроструктура дюралюмина Д16 (х300): а – литой сплав (α-твердый раствор, CuAl2 - q-фаза, Al2MnCu – фазаS); б – деформируемый сплав после закалки (пересыщенный α-раствор); в – сплав после закалки и старения.

В процессе гомогенизации состав кристаллов твердого раствора выравнивается, а интерметаллиды выделяются в виде равномерно распределенных мелких вторичных включений. В результате пластичность литого сплава повышается, что позволяет увеличить степень обжатия при горячей обработке давлением, скорость прессования и уменьшить технологические отходы.

Гомогенизация способствует получению мелкозернистой структуры и уменьшению склонности к коррозии под напряжением. Температура гомогенизации лежит в пределах 450-520ºС, а выдержка составляет 4 – 40 ч. Охлаждение проводят на воздухе или вместе с печью.

Рекристаллизационный отжиг заключается в нагреве деформированного сплава до температур выше температуры окончания первичной рекристаллизации; применяется для снятия наклепа и получения мелкого зерна. Температура рекристаллизационного отжига в зависимости от состава сплава колеблется от 350 до 500ºС, выдержка 0,5 – 2 ч. После рекристаллизационного отжига сплавов, не упрочняемых термической обработкой, скорость охлаждения выбирают произвольно. Для сплавов, упрочняемых термической обработкой, скорость охлаждения до 200 – 250 º С должна быть 30 ºС/ч. Отжиг в качестве промежуточной операции применяют при холодной деформации или между горячей и холодной деформациями.

Отжиг для разупрочнения сплавов, прошедших закалку и старение проводят при 360-450ºС с выдержкой 1-2ч. При этих температурах происходят полный распад пересыщенного твердого раствора и коагуляция упрочняющих фаз. Скорость охлаждения не должна превышать 30 ºС/ч. После отжига сплав имеет низкое временное сопротивление, удовлетворительную пластичность и высокую сопротивляемость коррозии под напряжением.

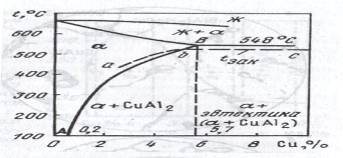

Закалка алюминиевых сплавов заключается в нагреве сплавов до температуры, отмеченной на рис. 1.3. линией авс, при которой избыточные интерметаллидные фазы полностью или большей частью растворяются в алюминии, выдержке при этой температуре и быстром охлаждении до нормальной температуры для получения пересыщенного твёрдого раствора.

Согласно диаграмме состояния Cu-Al медь с алюминием образуют твердый раствор, максимальная концентрация меди в котором 5,65% при эвтектической температуре.

Рис. 1.3. Левый участок диаграммы состояния сплавов Al-Cu. Штриховая линия – температура закалки.

Температура закалки сплавов системы Al-Cu определяется линией, проходящей выше предела растворимости для сплавов, содержащих меньше 5,7% Cu, и ниже эвтектической линии (548ºС) для сплавов, содержащих большее количество меди. При нагреве под закалку сплавов, содержащих до 5,7% Cu, избыточная фаза CuAl2 полностью растворяется, и при последующем быстром охлаждении фиксируется только пересыщенный α-твёрдый раствор (рис. 1.2.б.), содержащий столько меди, сколько её находится в сплаве. При содержании более 5,7% Сu в структуре сплавов после закалки будет пересыщенный α-твёрдый раствор состава и нерастворимые при нагреве кристаллы соединения CuAl2. .

Основной особенностью алюминиевых сплавов является малый интервал температур нагрева под закалку. Температура нагрева для сплавов Al-Cu-Mg (сплав Д16) – 485-505ºС, сплавов Al-Zn-Mg-Cu (В95) – 465-475ºС и Al-Cu-Mg-Si (АК6) – 515-525ºС. Более высокие температуры вызывают пережог (оплавление по границам зёрен), что приводит к образованию трещин, пузырей на поверхности полуфабрикатов, снижающих сопротивление коррозии, механические свойства и сопротивление хрупкому разрушению. Выдержка должна быть минимальной, обеспечивающей растворение избыточных фаз в твёрдом растворе.

Листы, плиты, прутки, полосы толщиной 0,5-150 мм выдерживают при нагреве под закалку в селитровых ваннах в течение 10-80 мин., а в наиболее широко применяемых для этой цели электропечах с принудительной циркуляцией воздуха – 30-210 мин.

Выдержка фасонных отливок при температуре закалки более длительная – от 2 до15 час. За это время растворяются грубые выделения интерметаллидных фаз.

Охлаждение при закалке должно быть со скоростью выше критической. Под критической скоростью закалки понимают минимальную скорость охлаждения, которая предотвращает распад пересыщенного твёрдого раствора. Чаще для закалки применяют воду (t = 10-40ºС). Во избежание частичного распада твёрдого раствора время переноса нагретого полуфабриката (детали) из печи в закалочный бак не должна превышать 15-30ºС. Частичный распад твёрдого раствора снижает механические свойства и коррозионную стойкость после старения.

Прокаливаемость алюминиевых сплавов составляет dk = 120-150 мм (dk – критический диаметр). После закалки сплавы имеют сравнительно невысокую прочность σв, σ0,2 и высокую пластичность δ. Закаленные детали можно подвергать различным технологическим деформирующим операциям: гибке, отбортовке, расклепке заклепок.

Пересыщенный твердый раствор представляет собой неравновесную структуру с повышенным уровнем свободной энергии. Поэтому как только подвижность атомов окажется довольно большой, твердый раствор будет распадаться – начнется процесс старения, при котором сплав выдерживают при нормальной температуре несколько суток (естественное старение) или в течение 10-24 часов при повышенной температуре 150-200ºС (искусственное старение, что сопровождается упрочнением сплава. Распад пересыщенного твёрдого раствора происходит в несколько стадий в зависимости от температуры и продолжительности старения. Так, например, в сплавах Al-Cu при естественном старении (t = 20ºС) или низкотемпературном искусственном старении (ниже 100-150ºС) на начальных стадиях распада в пересыщенном α-твёрдом растворе образуются объёмы (сегрегации), обогащённые компонентом растворителем Cu, получившие название зоны Гинье-Престона (ГП-1) (Рис.1.4,а).

Рис. 1.4. Типы выделений из пересыщенного твердого раствора:

А – зона Гинье-Престона; 1 – атомы растворителя; 2 – растворенные атомы; б – кристаллы метастабильной фазы (когерентное выделение); в – кристаллы стабильной фазы (некогерентное выделение)

Зона ГП-1 представляет собой диски диаметром 4-6 нм и толщиной несколько атомных слоёв при сохранении кристаллической решётки α-твёрдого раствора. Такие зоны вследствие значительной разницы в размерах атомов меди (атомный радиус 0,128 нм) и алюминия (0,143 нм) имеют искаженную кристаллическую решетку, что создает препятствие для перемещения дислокаций, приводит к повышению прочности и некоторому снижению пластических свойств

Если сплав после естественного старения кратковременно несколько секунд или минут нагреть до 240-280ºС и затем быстро охладить, то упрочнение полностью снимается, и свойства сплава будут соответствовать свежезакалённому состоянию. Это явление получило название возврат.Разупрочнение при возврате связано с тем, что зоны ГП-1 при этих температурах оказываются нестабильными и поэтому растворяются в твёрдом растворе, а атомы Cu вновь более или менее равномерно распределяются в объёме каждого кристалла твёрдого раствора, как и после закалки. При последующем вылёживании сплава при нормальной температуре вновь происходит образование зон ГП-1 и упрочнение сплава. Однако после возврата и последующего старения ухудшаются коррозионные свойства сплава, что затрудняет использование возврата для практических целей.

Длительная выдержка при 100ºС или несколько часов при 150ºС приводит к образованию зон ГП-2 большей величины с упорядоченной структурой, отличной от структуры α-твёрдого раствора. С повышением температуры старения процессы диффузии, а, следовательно, и процессы структурных превращений, и упрочнение протекают быстрее. Выдержка в течение нескольких часов при 150-200ºС приводит к образованию в местах, где располагались зоны ГП-2, дисперсных (тонкопластинчатых) частиц промежуточной метастабильной q ´ -фазы, не отличающейся по химическому составу от стабильной фазы q( CuAl 2 ), но имеющей отличную кристаллическую решётку; q ´ -фаза когерентно связана с твёрдым раствором (Рис.1.4,б)..

Повышение температуры до 200-250ºС приводит к коагуляции метастабильной фазы и к образованию стабильной q -фазы (Рис. 1.4,в).

Таким образом, при естественном старении образуются лишь зоны ГП-1. При искусственном старении последовательность структурных изменений можно представить в виде следующей схемы: ГП-1 – ГП-2 – Θ` – Θ (CuАl2). Эта общая схема распада пересыщенного твёрдого раствора в сплавах Al-Cu справедлива и для других сплавов. Различие сводится лишь к тому, что в разных сплавах различные составы и строение зон, а также образующихся фаз. Для стареющих алюминиевых сплавов разных составов существуют и свои температурно-временные области зонного старения (образование дисперсных частиц, когерентно связанных с матрицей) и фазового старения (образование стабильных фаз, отличающихся кристаллической решеткой от матрицы).

После зонного старения сплавы чаще имеют повышенный предел текучести и относительно невысокое отношение σв//σ0,2 0,6-0,7, повышенную пластичность, хорошую коррозионную стойкость и низкую чувствительность к хрупкому разрушению (высокое значение К1с). После фазового старения отношение σв/σ0,2 повышается до 0,9 – 0,95, а пластичность, вязкость, сопротивление хрупкому разрушению и коррозии под напряжением снижаются.

Термомеханическая обработка (структурное упрочнение) применяется длянекоторых сплавов алюминия с марганцем, хромом, никелем, цирконием, титаном и другими переходными металлами, температура рекристаллизации которых превышает обычно назначаемую температуру нагрева под деформацию или закалку. После закалки и старения в них сохраняется не перекристаллизованная (полигонизованная) структура с высокой плотностью дислокаций, что повышает ее прочность по сравнению с рекристаллизованной структурой. Это явление получило название структурного упрочнения. В результате структурного упрочнения значения σв и σ0,2 повышается до 30 – 40%. Наиболее сильно структурное упрочнение проявляется в прессованных полуфабрикатах (прутки, профили, трубы), поэтому это явление применительно к ним называется пресс-эффектом.

Литейные стали. Виды, свойства, маркировка литейных сталей

К литейным сталям относят железоуглеродистые сплавы, содержащие до 2,14 % С и другие элементы (Mn, Si, Р, S, Cr, Ni, W, Mo, V и т. д.), попавшие в сталь из шихтовых материалов либо специально введенные в нее в определенных количествах для придания сплаву необходимых эксплуатационных и технологических свойств.

В настоящее время стальные отливки используют во всех отраслях машиностроения; по объему производства они занимают второе место после чугунов. Из сталей отливают обычно детали, к которым предъявляют повышенные требования по прочности, пластичности, надежности и долговечности в процессе эксплуатации. Литейные стали классифицируют в основном по способу выплавки, химическому составу, структуре, назначению.

Литейные стали по химическому составу подразделяют на:

Углеродистые стали по химическому составу подразделяют на:

- низкоуглеродистые (0,09…0,2 % С);

- среднеуглеродистые (0,2…0,45 % С);

- высокоуглеродистые (0,5…1,0 % С).

Легированные литейные стали подразделяют на:

- низколегированные (сумма легирующих элементов до 2,5 %);

- среднелегированные (сумма легирующих элементов 2,5…10 %);

- высоколегированные (сумма легирующих элементов более 10 %).

Стальные отливки (ГОСТ 977-88) изготовляют всеми способами литья из конструкционных нелегированных (15Л; 20Л; 25Л; 30Л; 35Л; 40Л; 45Л; 50Л), конструкционных легированных (20ГСЛ; 30ГСЛ; 35ГЛ; 40ХЛ; 20ФЛ; 30ХГСФЛ; 30ХНМЛ; 32Х06Л и других) и легированных со специальными свойствами (20X1ЗЛ – коррозионностойкие; 40Х9С2Л – жаростойкие; Р6М4Ф2Л – быстрорежущие; 110Г13Л – износостойкие и других) сталей.

Отливки по качественным показателям делят на три группы:

- – обычного назначения и качества;

- – ответственного назначения и повышенного качества;

- – особо ответственного назначения и повышенного качества.

Маркировка сталей буквенно-цифровая:

- буква «Л» означает, что сталь литейная;

- первые цифры указывают среднюю и максимальную (при отсутствии нижнего предела) массовую долю углерода в сотых долях процента;

- буквы за цифрами означают:

- А – азот;

- Б – ниобий;

- В – вольфрам;

- Г – марганец;

- Д – медь;

- М – молибден;

- Н – никель;

- Р – бор;

- С – кремний;

- Т – титан;

- Ф – ванадий;

- X – хром;

- Ю – алюминий;

- Л – литейная.

Цифры, стоящие после букв, указывают примерную массовую долю легирующего элемента в процентах.

Таблица 1. Классификация литейных сталей

1. Литейные углеродистые стали

Для получения отливок используются углеродистые стали, содержащие 0,12–0,60 % С. Они маркируются числом, обозначающим среднее содержание углерода (в сотых долях процента) и буквой «Л» (табл. 2). Литейные стали отличаются от деформируемых большим допуском на содержание примесей, а также несколько пониженной пластичностью.

Таблица 2. Механические свойства конструкционной нелегированной стали

В зависимости от назначения и предъявляемых требований все отливки из углеродистых и легированных сталей подразделяют на три группы:

- – отливки общего назначения, контролируемые по внешнему виду, размерам и химическому составу;

- – отливки ответственного назначения, контролируемые, кроме того, по прочности (σв или σт) и относительному удлинению;

- – отливки особо ответственного назначения, контролируемые дополнительно к указанным характеристикам по ударной вязкости.

В числе контролируемых параметров могут включаться также микроструктура, пористость, герметичность и другие специальные характеристики.

Химический состав сталей полностью не приводится, так как существенно изменяется только содержание углерода, которое определяет марку стали и ее основные свойства.

Марганец (0,3–0,9 %) раскисляет сталь и нейтрализует вредные примеси серы, а также несколько повышает прочность стали. С железом сера образует сульфид FeS и легкоплавкую эвтектику Fe-FeS по границам зерен, в результате чего возникает красноломкость и склонность к образованию горячих трещин. При введении марганца в соотношении % Мn >1,71 % S образуются более тугоплавкие сульфиды MnS, располагающиеся в виде неметаллических включений внутри зерна; в результате красноломкость исчезает.

Кремний (0,2–0,5 %) вводится в сталь как раскислитель и дегазатор. Даже в небольших количествах он заметно упрочняет феррит и снижает пластичность стали.

Требования по содержанию марганца и кремния в литейных углеродистых сталях рассматриваются как факультативные: отклонения от них не являются признаком брака.

Сера и фосфор в сталях, за редким исключением, являются вредными примесями. Их содержание ограничивается в пределах 0,45– 0,06 % S и 0,04–0,08 % Р, в зависимости от группы и габаритных размеров отливок; с увеличением размеров требования ужесточаются. Как уже упоминалось, сера вызывает красноломкость стали, а фосфор – снижение пластичности при комнатной температуре.

Механические свойства сталей определяются содержанием углерода; по мере его увеличения от 0,15 до 0,55 % σв возрастает от 400 до 600 МПа, а δ снижается с 24 до 10 %, уменьшается также ударная вязкость с 0,49 до 0,24 МДж/м 2 . Это изменение свойств объясняется возрастанием доли перлита в микроструктуре стали.

Область применения литейных нелегированных сталей:

- 15Л; 20Л; 25Л – копровые бабы, блоки, ролики, корпусы, поводки, захваты, арматура, фасонные отливки, шкивы, траверсы, поршни, буксы, крышки цилиндров, корпусы подшипников.

- 35Л; 40Л; 45Л – рычаги, балансиры, корпусы редукторов, муфты, шкивы, кронштейны, станины, балки, опорные кольца, бандажи, маховики, зубчатые колеса, тяги, валики.

- 50Л; 55Л – шестерни, бегунки, колеса, зубчатые колеса подъемно-транспортных машин.

Особенности литейных свойств углеродистых сталей.

Литейные свойства углеродистых сталей значительно хуже литейных свойств чугуна и других сплавов. Низкая жидкотекучесть сталей объясняется, главным образом, самой высокой (кроме титановых сплавов) температурой ликвидуса и соответственно низкой температурой заливки. Суммарная объемная усадка затвердевания и усадка в жидком состоянии составляет 6,0 %. Поэтому стальные отливки, как и отливки всех других сплавов, кроме чугуна, необходимо получать с прибылями.

Для стальных отливок характерно развитие пористости, в них чаще, чем в отливках из других сплавов, образуются горячие трещины, даже в случаях литья в песчано-глинистые формы. В то же время холодные трещины в стальных отливках возникают реже, чем в чугунных отливках. К насыщению газами и неметаллическим включениям стали более склонны, но и требования для них выше, чем для чугунов. К ликвации, особенно по сере и фосфору, склонны стальные отливки с толщиной стенки более 80 мм. Как правило, ликвации подвергнуты слитки, имеющие существенно большую толщину.

К изменению механических свойств, в зависимости от толщины стенок, литейные углеродистые стали менее чувствительны, чем другие сплавы, особенно, учитывая обязательную их термическую обработку.

2. Легированные литейные стали

Легирование литейных углеродистых сталей проводится с целью повышения механических свойств и приобретения ими специальных служебных свойств.

К легированным сталям относят низко- и среднелегированные стали с содержанием легирующих компонентов, соответственно, до 2,5 и от 2,5 до 10 %. Химический состав легированных сталей в соответствии с ГОСТ 977-88 приведен в табл. 3, а их механические свойства после термической обработки (закалки (нормализации) и отпуска) – в табл. 4.

Чаще других применяют стали, легированные кремнием, марганцем, хромом и никелем, медью и др. Известно много композиций марганцевой стали, различающихся содержанием углерода и марганца. Обычно их содержание колеблется в пределах, соответственно, 0,17…0,4 % С и 1,0…2,0 % Mn. Марганцевые стали отличаются более высокой прочностью и особенно большей прокаливаемостью, чем углеродистые. Марганцевые стали широко используются при изготовлении отливок для железнодорожного транспорта, экскаваторов и других машин.

Таблица 3. Средний химический состав легированных сталей, мас. %

Содержание S и Р не более 0,03…0,05 % каждого.

Таблица 4. Механические свойства легированных сталей

У хромовых сталей (40ХЛ и др.) также повышенные, по сравнению с углеродистой сталью, механические свойства и прокаливаемость. Для улучшения их структуры и свойств используют небольшие добавки молибдена, устраняющие склонность к отпускной хрупкости. Хромовые стали применяют для получения отливок, работающих в условиях абразивного износа.

Большая прокаливаемость достигается при легировании стали одновременно марганцем, хромом и кремнием (30ХГСЛ, хромансил). Одновременное легирование хромом и никелем проявляется в измельчении зерна, в значительном увеличении прокаливаемости, что позволяет изготовлять из этих сталей крупногабаритные отливки (30ХНМЛ и др.). Стали, легированные медью, подвержены дисперсионному твердению, которое обеспечивает однородные свойства в тонких и толстых сечениях отливок. Некоторые марки легированных сталей модифицируют бором, кальцием, церием и другими РЗМ. В результате улучшаются механические и литейные свойства стали.

Как правило, добавки вводятся в малых количествах. Так, например, достаточно иметь 0,001…0,002 % В в стали, чтобы получить резкое увеличение прокаливаемости и пластичности. В одних случаях действие добавок связывается с модифицированием, в других – с микролегированием. Графитизированная сталь, также относящаяся к легированным, содержит 0,9…1,5 % С, 1,0…1,4 % Si, 0,5 % Mn.

В литом состоянии ее структура представлена перлитом и цементитом, т. е. весь углерод находится в связанном состоянии. При термической обработке (отжиг с нагревом до 900 °С и последующее медленное охлаждение в интервале температур 800…700 °С) происходит распад структурно свободного цементита с выделением графита. Окончательная структура стали – перлит + графит. Такая графитизированная сталь обладает повышенными антифрикционными свойствами и используется для втулок, вкладышей, работающих в условиях абразивного износа.

Высоколегированные стали. В соответствии с ГОСТ 2176-77, высоколегированные стали, содержащие более 10 % легирующих элементов, подразделяются по структуре на шесть классов: мартенситный; мартенсито-ферритный; ферритный; аустенито-мартенситный; аустенито-ферритный; аустенитный. Смена классов происходит по мере увеличения легированности. На практике чаще пользуются названиями сталей по основным служебным свойствам: коррозионностойкая, кислотостойкая, жаростойкая, жаропрочная, износостойкая.

Большой класс высоколегированных сталей составляют так называемые коррозионностойкие (нержавеющие) стали, обладающие хорошей стойкостью против коррозионного воздействия агрессивных сред. Прежде всего к ним относятся высоколегированные хромовые стали ферритного класса (12Х18ТЛ, 15Х20ТЛ), обладающие хорошей пластичностью. Добавка титана связывает углерод и повышает стойкость против межкристаллитной коррозии.

Для получения высокой твердости и износостойкости хромовых сталей (Х28Л, Х34Л) содержание углерода увеличивают до 0,5…2,0 % и получают феррито-карбидную структуру. Хромовые коррозионностойкие стали мартенситного и феррито-мартенситного классов характеризуются сравнительно широким диапазоном содержания углерода и возможным наличием никеля, меди, ниобия и других элементов.

К сталям этого класса можно отнести стали марок 10Х14НДЛ и 09ХН4БЛ (Б – ниобий). Наивысшей коррозионной стойкостью рассматриваемые стали обладают в том случае, когда карбиды в свободном состоянии отсутствуют и полностью переведены в твердый раствор. Хромовые стали отличаются пониженной, по сравнению с углеродистой сталью, теплопроводностью, повышенной окисляемостью, склонностью к пленообразованию, образованию пригара при заливке в формы на основе кварцевого песка, к образованию усадочных раковин, горячих и холодных трещин.

В качестве кислотoстойких сталей применяют высоколегированные стали аустенитного, аустенито-ферритного и феррито-аустенитного классов. Основными легирующими элементами для них являются хром и никель. При этом никель необходим для получения однофазной аустенитной структуры.

Кислотостойкая хромоникелевая сталь, содержащая 18 % Cr и 8 % Ni, широко используется для отливок деталей насосов, фиттингов и т. п. Чаще других стали этого типа легируют титаном и молибденом (12Х18Н9ТЛ, 12Х18Н12МЗТЛ).

Хромоникелевые стали так же, как и хромовые, обладают пониженными литейными свойствами. Сложнолегированные хромоникелевые стали характеризуются высокой жаропрочностью и жаростойкостью. Жаропрочными называют стали, способные сопротивляться нагрузкам и разрушению при температурах выше 550 °С. Стали, обладающие высокой стойкостью против коррозии и образования окалины при температурах до 1200 °С, называют жаростойкими.

Основным фактором, предопределяющим жаропрочность сталей, является легированный аустенит. Практическое применение для изготовления отливок из жаропрочных сталей получили аустенитные стали типа 12Х18Н9ТЛ (для жаропрочных отливок энергетического, химического и нефтяного машиностроения) и 12Х20Н12ТЛ (для турбинных лопаток, работающих при температурах до 600 °С). В стали 15Х18Н22В6М2Л высокая жаропрочность обеспечивается за счет введения добавок вольфрама и молибдена.

Высокомарганцевая износостойкая сталь 110Г13Л (так называемая «сталь Гадфильда») относится к аустенитному классу. Особенностью отливок из этой стали является способность упрочняться условиях ударной нагрузки и принимать наклеп, повышающий поверхностную твердость от НВ 170…200 до НВ 600…800 и износостойкость в условиях абразивного изнашивания. При отсутствии наклепа ее износостойкость находится на уровне углеродистой стали. В литом состоянии структура стали – аустенит и карбиды, располагающиеся по границам зерен. Данная сталь используется после закалки в воде с температурой 1100 °С, когда отливки приобретают однородную аустенитную структуру.

Температура заливки стали 110Г13Л ниже, чем у других сталей, и колеблется в пределах 1330…1370 °С. Сталь 110Г13Л характеризуется повышенной склонностью к усадочным дефектам, образованию горячих трещин, пригару при литье в формы на основе кварца. Особо следует отметить, что сталь 110Г13Л очень плохо обрабатывается режущим инструментом.

Классификация и маркировка литейных сталей.

до 2,14 % С и другие элементы (Мn, Si, P, S, Cr, Ni, W, Mo, V и др.), попавшие в сталь из шихтовых материалов либо специально введенные в нее в определенных количествах для придания сплаву необходимых эксплуатационных и технологических свойств.

Стальные отливки по объему производства занимают второе место по-

сле чугуна и применяются во всех отраслях машиностроения. Из стали отли-

вают детали, к которым предъявляют повышенные требования по прочности,

пластичности, надежности и долговечности в процессе эксплуатации. В машиностроении для изготовления стального фасонного литья в соответствии с ГОСТ 977 и ГОСТ 7832 применяются три группы литейных сталей: нелегированные (углеродистые), легированные, легированные со спецсвойствами.

Классификация литейных сталей

Литейные стали Марки сталей Характеристика 1 2 3 Конструкционные нелегированные 15Л, 20Л, 25Л, ЗОЛ, 35Л, 40Л, 45Л, 50Л Конструкционные легированные 20ГЛ, 35ГЛ, 20ГСЛ, ЗОГСЛ, 20ПФЛ, 20ФЛ, ЗОХГСФЛ, 45ФЛ, 32Х06Л, 40ХЛ, 20ХМЛ, 20ХМФЛ, 20ГНМФЛ, 35ХМЛ, 30Х- НМЛ, 35ХГСЛ, 35НГМЛ, 20ДХЛ, 08ГДНФЛ, 13ХНДФТЛ, 12ДН2ФЛ, 12ДХ- Н1МФЛ,23ХГС2МФЛ, 12Х7ГЗСЛ, 25Х2ГНМ- ФЛ, 27Х5ГСМЛ, 30ХЗСЗГМЛ, 03Н12Х5М- ЗТЛ, 03Н12Х5МЗТЮЛ Легированные со специальными свойствами: мартенситного класса 20X13Л, 08X14НДЛ, 09Х16Н4БЛ, 09Х17НЗСЛ, 10Х12НДЛ Коррозионностойкие 20Х5МЛ, 20Х8ВЛ, 40Х9С2Л Жаростойкие 20Х12ВНМФЛ Жаропрочные 85Х4М5Ф2В6Л (Р6М5Л) Быстрорежущие мартенситно-феррит- ного класса 15Х13Л Коррозионностойкие ферритного класса 15Х24ТЛ Коррозионностойкие аустенитно-мартенсит- ного класса 08Х15Н4ДМЛ, 08Х14Н7МЛ, 14Х18Н4Г4Л Коррозионностойкие аустенитно-ферритно- го класса 12Х25Н5ТМФЛ, 16Х18Н12С4ТЮЛ, 10Х18НЗГЗД2Л Коррозионностойкие аустенитного класса 10Х18Н9Л, 12Х18Н9ТЛ, 10Х18Н11БЛ, 07Х17Н16ТЛ, 12Х18Н12МЗТЛ Коррозионностойкие 55Х18Г14С2ТЛ, 15Х23Н18Л, 20Х25Н19С2Л, 18Х25Н19СЛ, 45Х17Г1ЗНЗЮЛ Жаростойкие 35Х18Н24С2Л, 31X19Н9МВБТЛ, 12Х18Н12БЛ, 08Х17Н34Б5ТЗЮ2РЛ, 15Х18Н22В6М2РЛ, 20Х21Н46В8РЛ Жаропрочные 11ОГ1ЗЛ, 110Г13Х2БРЛ, 11ОГ1ЗФТЛ Износостойкие Наиболее широко применяются для отливок углеродистые нелегиро-ванные стали (около 2/3 всех стальных отливок), их стандартные марки обозначаются буквой Л (литейная) и числом, указывающим среднее содержание углерода в сотых долях процента; например, 15Л, 25Л, З0Л, 45Л, 50Л, 55Л и др. Цифра указывает содержание углерода в сотых долях процента, а буква Л указывает на принадлежность к литейным сталям. В этих сталях, как правило, содержится марганец в количестве 0,3 … 0,9 % и кремний - в количестве 0,2 …0,52 %. Хром, никель и медь допускается в этих сталях в количестве не более 0,3 % каждого. Содержание серы и фосфора ограничивается значениями 0,45 % и 0,04 % соответственно. Увеличение содержания углерода в стали приводит к повышению прочности и увеличению жидкотекучести.

Углеродистые литейные стали применяются обычно в нормализованном, нормализованном и отпущенном состоянии, в улучшенном состоянии и после нормализации, закалки и высокого отпуска. В последнем случае нормализация выполняет роль предварительной термообработки, целью которой является подготовка литой структуры для окончательной термической обработки.

Для изготовления отливок применяют легированные и легированные стали со специальными свойствами (с. табл). Отливки из легированных сталей со специальными свойствами (коррозионной стойкостью, жаростойкостью, жаропрочностью, износостойкостью и кавитационной стойкостью) должны удовлетворять требованиям ГОСТ 2176—77.

Легированные литейные стали обозначают цифрами и буквами аналогично деформируемым конструкционным сталям, за исключением того, что в конце литейной марки стоит буква Л вместо А, Ш, В, Д. Например, сталь 30ХГСЛ аналогична деформируемой стали 30ХГСА. Например, обозначение марки одной из конструкциионных сталей 20Х13Л: 0,20 % углерода; 13 % хрома; литейная сталь.

В обозначениях марок литейной хладостойкой и износостойкой сталей, используемых для деталей машин и эксплуатируемых при температуре до —60 °С, после буквы Л (литейная) ставится буква С. Например, 15ЛС—0,15 % углерода; 30ХМЛС: 0,30 % углерода; хром; молибден и др. (ГОСТ 21357—75).

В группу легированных литейных сталей входят марганцовистые (например, 35ГЛ), марганцекремнистые (например, 20ГСЛ), хромистые (например, 40ХЛ), хромоникелевые (например, 35ХНЛ), хромомарганцекремнистые (например, ЗОХНМЛ), хромомарганцеванадиевые (например, 23ХГС2МФЛ) и так называемые медистые (например, 08ГДНФЛ и 12ДН2ФЛ), в которые дополнительно специально введена медь (Д) для обеспечения эффекта дисперсного упрочнения стали.

Для удобства выбора легированных литейных сталей при изготовлении конкретных стальных отливок с заданным уровнем характеристик механических свойств все они разбиты на группы в соответствии с обеспечиваемой ими величиной предела текучести s0,2, и обозначаемые после нормализации и отпуска буквой К, а после закалки и отпуска - буквами КТ.

В соответствии с этим все легированные литейные стали разделены на две группы:

стали, обеспечивающие категории прочности К в пределах от К-25 до К-55, и стали;

•стали, обеспечивающие категории прочности КТ в пределах от КТ-35 до КТ-120. Причем одни и те же стали могут входить в обе эти группы. Например, сталь 08ГДНФЛ может обеспечивать категорию прочности К-30 и КТ-40.

Индексы ≪К≫ и ≪КТ≫ являются условными обозначениями категории

прочности, следующее за ними число означает значение требуемого предела

текучести (кг/мм 2 ). Индекс ≪К≫ присваивается материалу в отожженном, нормализованном состоянии; индекс ≪КТ≫ – после закалки и отпуска.

Точный химический состав сталей указывается в таблицах ГОСТ 977–88.

Можно отметить, что в разработанных в 80-е годы литейных высоко-прочных экономнолегированных сталях, входящих в ГОСТ 977, (например, 15Х5ГСФЛ, 23ХГС2МФЛ, 25Х212ФЛ, 17Х5Г5С2МЛ и 30Х3С3ГМЛ удалось получить наряду с высоким уровнем прочностных свойств также высокие значения пластичности и вязкости, которые сравнимы с аналогичными значениями деформируемых сталей.

Такие уникальные свойства в них удалось получить за счет снижения развития ликвационных процессов оптимизацией состава:

1) снижением содержания углерода;

2) снижением количества элементов, образующих стойкие химические соединения в виде карбидов, нитридов, которые ликвируют сильнее остальных;

3) введением в сталь элементов, уменьшающих ликвацию (Ni, Si и др). Высоколегированные литейные стали позволяют перейти на изготовление многих ответственных нагруженных деталей с кованного штампованного варианта на литейный.

К высоколегированным литейным сталям, представленным в ГОСТ 7832, входят коррозионностойкие стали 20Х13Л, 10Х18Н9Л, 12Х18Н9ТЛ и др., жаростойкие и жаропрочные стали 20Х20Н14С2Л, 20Х25Н19С2Л, 40Х24Н12СЛ и др.; износостойкая сталь 110Г13Л.

Для получения качественных стальных отливок необходимо учитывать особенности литейных свойств сталей на стадии конструирования литой детали и при разработке технологии ее изготовления. В технологии литья следует предусматривать расположение отливки в форме и подвод металла таким образом, чтобы отливка затвердевала последовательно. Скопления металла в местах сопряжения стенок недопустимы, поэтому отливка должна иметь плавные переходы от утолщенных мест к тонким или равномерную толщину стенок.

Деформируемые углеродистые стали

Углеродистыми сталями называют железоуглеродистые сплавы с содержанием углерода от 0,05 до 1,35 % С. Существует несколько систем классификации сталей. Углеродистые стали подразделяются на конструкционные и инструментальные. Конструкционные стали содержат до 0,65 % С, инструментальные - более 0,65 % С.

Кроме вышеуказанной классификации, углеродистые стали подразделяются на следующие группы.

По содержанию углерода углеродистые стали делятся на низкоуглеродистые до 0,25 % С, среднеуглеродистые – 0,3…0,5 % С, высокоуглеродистые - > 0,50 % С.

По структуре стали подразделяются на доэвтектоидные при содержании углерода до 0,8 % С, эвтектоидные – 0,8 % С и заэвтектоидные – более 0,8% С.

Углеродистые стали, как наиболее дешевые, технологичные и имеющие достаточно высокий комплекс механических свойств, применяются для металлоконструкций общего назначения, используются в строительных конструкциях, для изготовления деталей в машиностроении и т.д. Стали углеродистые поставляются по ГОСТ 380-94 (Стали обыкновенного качества), ГОСТ 1050-88 (Прокат из углеродистой качественной конструкционной стали).

По назначению стали подразделяются на стали общего и специального применения. К сталям специального назначения относятся автоматные, котельные, строительные, стали для глубокой вытяжки.

По качеству стали подразделяют на стали обыкновенного качества, качественные и высококачественные.

По способу производства стали подразделяют на деформируемые стали и на литейные.

Согласно диаграмме железо - углерод, к сталям относят сплавы железа с содержанием углерода, менее 2,14% (все сплавы левее точки Е). Углерод является важнейшим элементом, определяющим структуру и свойства углеродистой стали. Даже при малом изменении содержания, углерод оказывает заметное влияние на свойства стали. С увеличением содержания углерода в структуре стали увеличивается количество цементита. При содержании до 0,8 % С сталь состоит из феррита и перлита, при содержании более 0,8 % С в структуре стали кроме перлита появляется структурно свободный вторичный цементит. Феррит имеет низкую прочность, но сравнительно пластичен. Цементит характеризуется высокой твердостью, но хрупок. Поэтому с ростом содержания углерода увеличивается твердость и прочность, однако, уменьшается вязкость и пластичность стали. Рост прочности происходит при содержании углерода в стали до 0,8 - 1,0 %. При увеличении содержании углерода в стали более 0,8 % уменьшается не только пластичность, но и прочность стали. Это связано с образованием сетки хрупкого цементита вокруг перлитных колоний, легко разрушающейся при нагружении. По этой причине заэвтектоидные стали подвергают специальному отжигу, в результате которого получают структуру зернистого перлита.

Углерод оказывает также существенное влияние на технологические свойства стали - свариваемость, обрабатываемость резанием и давлением. Низкоуглеродистые стали хорошо свариваются, и имеют высокую обрабатываемость давлением.

Кроме железа и углерода (основных компонентов) в сталях содержатся технологические добавки (марганец, кремний) и примеси, главными из которых, наиболее вредными, являются сера и фосфор.

Марганец и кремний вводят в сталь при раскислении, они упрочняют железо. Марганец увеличивает прокаливаемость (возможную глубину закаленного слоя) сталей, а также уменьшает вредное влияние серы. Содержание вредных примесей - серы и фосфора регламентируется стандартами. Основным источником серы и фосфора в стали является исходное сырье - чугун. Сера снижает пластичность и вязкость стали, а также приводит к красноломкости стали при прокатке и ковке. Она образует с железом соединение FeS - сульфид железа. При нагреве стальных заготовок до температуры горячей деформации включения FeS вызывают в стали хрупкость, а в результате оплавления при деформации образуют надрывы и трещины. Фосфор, растворясь в железе, уменьшает его пластичность.

Содержание марганца в сталях обычно, колеблется в пределах от 0,25 до 0,8%. В сталях обыкновенного качества содержание марганца зависит от содержания углерода. В сталях Ст1, Ст2 марганец содержится в количестве 0,25 - 0,50%; в Ст3, Ст4 - от 0,30 - 0,60% до 0,40 - 0,70%; в Ст5, Ст6 - 0,5 - 0,8%. Кроме того ГОСТ 380-94 предусматривает стали с повышенным содержанием марганца Ст3Гпс и Ст3Гсп (0,8 - 1,1%).

Кремний - один из основных раскислителей сталей. Его содержание в сталях колеблется от допустимой примеси (до 0,05%) до 0,30 - 0,37%. Согласно ГОСТ 380-94, кипящие стали содержат кремний в количестве, менее 0,05%, спокойные -0,15 - 0,30%, полуспокойные 0,05 - 0,15%.

Сера и фосфор - основные, наиболее вредные примеси в сталях. Массовая доля серы в стали всех марок по ГОСТ 380-94, кроме Ст0, должна быть не более 0,050 %, фосфора - не более 0,040 %, в стали марки Ст0: серы - не более 0,060 %, фосфора - не более 0,070 %. Кроме того, вредными примесями в сталях являются кислород, водород и азот. Их присутствие вызывает понижение пластичности.

Кислород и азот мало растворимы в феррите. Они загрязняют сталь хрупкими неметаллическими включениями, снижают вязкость и пластичность стали. Повышенное содержание водорода охрупчивает сталь и приводит к образованию внутренних трещин - флокенов.

Деформируемые углеродистые стали поставляются металлургическими заводами в горячекатаном состоянии без дополнительной термической обработки, или после термического упрочнения. Из таких сталей производят листы, полосы, прутки, швеллерные и двутавровые прокатанные профили, то есть деформируемые полуфабрикаты. Маркировка и технические условия деформируемых углеродистых конструкционных и инструментальных сталей обыкновенного качества, а также качественных и высококачественных определены, соответственно, в ГОСТ 380-94, ГОСТ 1050-88, ГОСТ 1435-90.

Маркировка легированных сталей

Легированные стали. Классификации легированных сталей

Элементы, специально вводимые в сталь в определенных концентрациях с целью изменения ее строения и свойств, называются легирующими элементами, а стали – легированными.

В конструкционных сталях легирование осуществляется с целью улучшения механических свойств (прочности, пластичности). Кроме того меняются физические, химические, эксплуатационные свойства.

Легирующие элементы повышают стоимость стали, поэтому их использование должно быть строго обоснованно.

Легированная сталь обладает ценнейшими свойствами, которых нет у углеродистой стали, и не имеет ее недостатков. Применение легированной стали повышает долговечность изделий, экономит металл, увеличивает производительность, упрощает проектирование и потому в прогрессивной технике приобретает решающее значение.

Например, сталь 11Х11Н2В2МФ

С = 0,11%, C r = 11%, Ni = 2%, W = 2%, Mo и V = 1 % остальное Fe.

- легированная, низкоуглеродистая, высоколегированная, качественная, спокойная, конструкционная, деформируемая, хромоникельмолибденовая, семикомпонентная.

азот ( N ) – А

алюминий ( Аl ) - Ю

бериллий ( Be ) - Л

бор ( B ) - Р

ванадий ( V ) - Ф

висмут ( Вi ) - Ви

вольфрам ( W ) - В

галлий ( Ga ) - Гл

иридий ( Ir ) - И

кадмий ( Cd ) - Кд

кобальт ( Co ) - К

кремний ( Si ) - C

магний ( Mg ) - Ш

марганец ( Mn ) - Г

свинец ( Pb ) - АС

медь ( Cu ) - Д

молибден ( Mo ) - М

никель ( Ni ) - Н

ниобий ( Nb) - Б

селен ( Se ) - Е

титан ( Ti ) - Т

углерод ( C ) - У

фосфор ( P ) - П

хром ( Cr ) - Х

цирконий ( Zr ) - ЦКлассификации легированных сталей

1. В зависимости от химического состава различают стали:

- углеродистые (ГОСТ 380-71, ГОСТ 1050-75)

- легированные (ГОСТ 4543-71, ГОСТ 5632-72, ГОСТ 14959-79).

2. По содержанию углерода «С»:

- низкоуглеродистые - С до 0,25 %

- среднеуглеродистые - С от 0,25 до 0,65 %

- высокоуглеродистые - С свыше 0,65 %

3. По степени легирования (по содержанию легирующих элементов):

- низколегированные – от 2,5 до 5 %;

- среднелегированные – от 5 до 10 %;

- высоколегированные – свыше 10%.

4. По качеству ГОСТ 4543-71

- высококачественная (А) в конце марки

- особокачественная (-Ш) в конце марки

Например: 12Х2Н4А, 15Х2МА.

Особо высококачественные стали, подвергнутые электрошлаковому переплаву, обеспечивающему эффективную очистку от сульфидов и оксидов, обозначают добавлением через тире в конце наименования стали буквы Ш.

Например: 18ХГ-Ш, 20ХГНТР-Ш, 06Х16Н15М3Б-Ш и др.

Помимо этого к наименованиям указанных сталей через тире могут добавляться буквы, означающие следующее:

ВД - вакуумно-дуговой переплав (09Х16Н4Б-ВД),

ВИ - вакуумно-индукционная выплавка (03Х18Н10-ВИ),

ЭЛ - электронно-лучевой переплав (03Н18К9М5Т-ЭЛ),

ГР - газокислородное рафинирование (04Х15СТ-ГР),

ИД - ваккумно-индукционная выплавка с последующим вакуумно-дуговым переплавом (ЭП14-ИД),

ПД - плазменная выплавка с последующим вакуумно-дуговым переплавом (ХН45НВТЮБР-ПД),

ИЛ - вакуумно-индукционная выплавка с последующим электронно-лучевым переплавом (ЭП989-ИЛ) и т.д.

5. По степени раскисления - все легированные стали спокойные.

6. По назначению.

Конструкционные стали ГОСТ 4543-71 – если впереди марки стоят две цифры, они указывают среднее содержание углерода в сотых долях процента.

Цифры после каждой буквы обозначают примерное процентное содержание соответствующего элемента, округленное до целого числа , при содержании легирующего элемента до 1.5% цифра за соответствующей буквой не указывается.

Например:

- сталь состава C 0.09 - 0.15%, Cr 0.4 - 0.7%, Ni 0.5 - 0.8% называется 12ХН,

- сталь состава C 0.27 - 0.34%, Cr 2.3 - 2.7%, Mo 0.2 - 0.3%, V 0.06 - 0.12% - 30Х3МФ.

Инструментальные стали ГОСТ 5950-73 – одна цифра впереди марки указывает среднее содержание углерода в десятых долях процента. Если впереди марки нет цифры, это значит, что углерода в ней либо 1%, либо выше 1%.

Например, сталь 4Х2В5МФ имеет содержание C 0.3 - 0.4%, Cr 2.2 - 3.0%, W 4.5 - 5.5%, Mo 0.6 - 0.9%, V 0.6 - 0.9%.

ХВГ- C 0.9 - 1.05%, Cr 0.9 - 1.2%, W 1.2 - 1.6%, Mn 0.8 - 1.1%.

Стали и сплавы с особыми свойствами резко выраженными.

Стали высоколегированные со специальными свойствами подразделяют на следующие группы:

а) коррозионно-стойкие (нержавеющие), обладающие стойкостью против атмосферной коррозии (25х18Л и др.);

б) кислотоупорные, обладающие сопротивляемостью агрессивным средам (кислотам) (15х18Н9ТЛ и др.);

в) окалиностойкие (жаростойкие), обладающие стойкостью против окалинообразования (окисления при высоких температурах), например 15х9С2Л и др.;

г) жаропрочные, сохраняющие достаточно высокую прочность при высоких температурах (15х22Н15Л и др.);

д) износостойкие с высокой сопротивляемостью износу при абразивном и ударном воздействиях в разных условиях (110Г13Л, 15х34Л и др.);

е) высокопрочные; к ним относятся низколегированные стали, подвергнутые сложной термической обработке и дополнительной деформации.

7. По методу получения – сталь деформируемая или литейная.

Литейные легированные стали.

В соответствии с ГОСТ 977-88 обозначаются по тем же правилам, что и углеродистыелитейные стали.

Также в конце наименований литейных сталей приводится буква Л, например, 15Л, 20Г1ФЛ, 35 ХГЛ и др.

Для изготовления отливок применяют низколегированные, среднелегированные и высоколегированные стали.

Но легированные стали обладают плохими литейными свойствами.

8. По составу: никелевые, хромистые, хромоникелевые, хромоникельмолибденовые и так далее (признак – наличие тех или иных легирующих элементов).

9. По числу легирующих элементов:

- трехкомпонентные (железо, углерод, легирующий элемент);

- четырехкомпонентные (железо, углерод, два легирующих элемента) и так далее.

Сочетания букв и цифр дают характеристику легированной стали. Если впереди марки стоят две цифры, они указывают среднее содержание углерода в сотых долях процента. Одна цифра впереди марки указывает среднее содержание углерода в десятых долях процента. Если впереди марки нет цифры, это значит, что углерода в ней либо 1%, либо выше 1%. Цифры, стоящие за буквами, указывают среднее содержание данного элемента в процентах, если за буквой отсутствует цифра – значит содержание данного элемента около 1% (не более 1,5%). Буква А в конце марки, как и в углеродистой, так и в легированной стали, обозначает высококачественную сталь, т.е. сталь, содержащую меньше серы и фосфора.

Указанная система маркировки охватывает большинство существующих легированных сталей. Исключение составляют отдельные группы сталей, которые дополнительно обозначаются определенной буквой:

Читайте также: