Диаграммы превращения аустенита в сталях и бета раствора в сплавах титана

Обновлено: 15.05.2024

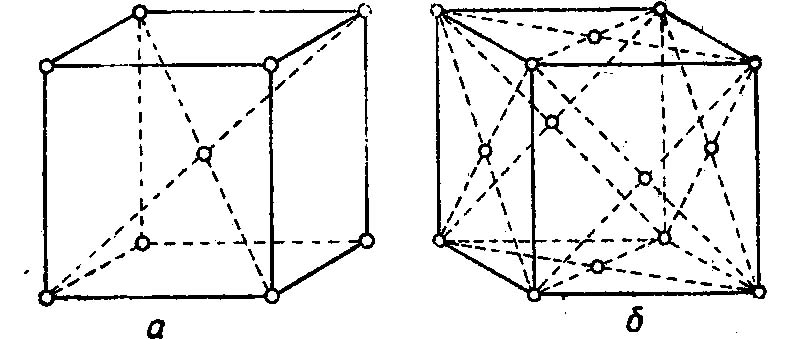

Внимательно всмотревшись в излом металла, ясно можно увидеть, что он представляет собой нагромождение (совокупность) отдельных кристаллов (зерен), крепко сцепленных между собой. Мельчайшей частицей металла, как и всякого другого вещества, является атом. В элементарных ячейках, из которых состоят кристаллы железа, атомы расположены в определенном порядке. Это расположение изменяется в зависимости от температуры нагрева. При любой температуре ниже 910° атомы в ячейках кристаллов располагаются в виде куба, образуя так называемую кристаллическую решетку альфа-железа. В этом кубе восемь атомов расположены в углах решетки и один в центре.

При нагреве свыше 910° происходит перегруппировка атомов и кристаллическая решетка представляет собою форму куба с четырнадцатью атомами; условно ее называют решеткой гамма-железа. При температуре 1390° решетка гамма-железа перестраивается в решетку с девятью атомами, носящую название дельта-железо. Эта решетка отличается от решетки альфа-железа несколько большим расстоянием между центрами атомов и сохраняется до момента расплавления железа, т. е. до 1535° (Рис. 1).

Перестройка кристаллической решетки при медленном охлаждении происходит в обратном порядке: дельта-железо при 1390° превращается в гамма-железо, а гамма-железо при 898° превращается в альфа-железо.

Рис. 1. Строение кристаллической решетки: а — альфа и дельта железа; б — гамма железа.

Критические точки превращения

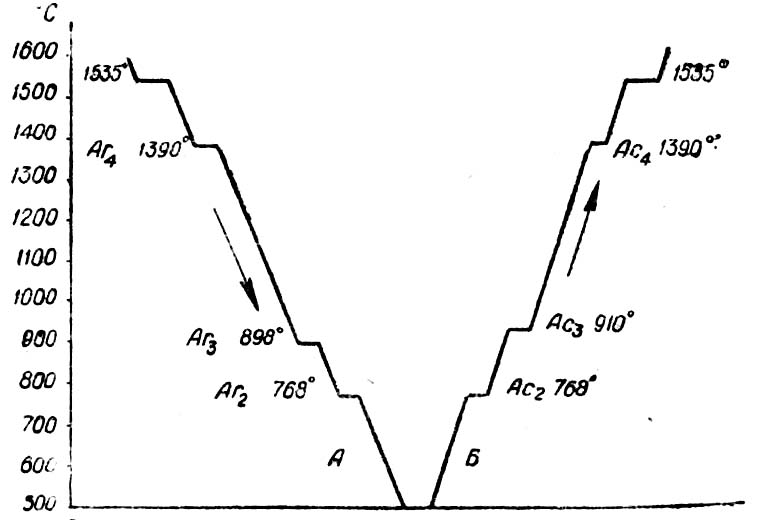

На рис.2 показаны кривые охлаждения и нагревания чистого железа. Как видно из этих кривых, в процессе перестройки одной решетки в другую, а также при расплавлении и затвердевании железа происходят температурные остановки, являющиеся результатом выделения дополнительного количества тепла при охлаждении и поглощении дополнительного количества тепла при нагревании.

Рис. 2. Кривые охлаждения и нагрева чистого железа.

Температурные остановки, при которых происходят перестройки решеток, называются критическими температурами или критическими точками и обозначаются Аrпри охлаждении и Ас при нагревании. В точках Аr2и Ас2,не происходит перестройка атомной решетки, а изменяются магнитные свойства железа. При температуре выше 768° железо теряет способность притягиваться магнитом. При очень малой скорости нагревания и охлаждения критические точки А с3и Аr3не совпадают друг с другом на 12°. При увеличении скорости охлаждения несовпадение критических точек увеличивается, так как температура значительно снижается и железо переохлаждается. Это явление, носит название гистерезис.

При нагревании и охлаждении стали происходит также перестройка атомной решетки, но температуры критических точек не постоянны. Они зависят от содержания углерода и легирующих примесей в стали, а также от скорости нагревания и охлаждения.

На рис. 3 представлена диаграмма состояния углеродистой стали при медленном охлаждении и нагревании.

Рис.3. Диаграмма состояния углеродистых сталей.

Структура стали

Структурой стали называется внутреннее ее строение. Углерод в стали находится в виде химического соединения с железом, и это соединение называется — цементит. Кроме цементита, в стали имеется феррит, представляющий собой почти чистое железо. В зависимости от содержания углерода большая или меньшая часть феррита находится в механической смеси с цементитом, образуя новую структуру — перлит. Если небольшой кусок металла прошлифовать, отполировать и протравить в специальном реактиве, то под микроскопом можно различить структуры. Ниже приводится описание структур железоуглеродистых сплавов.

Аустенит представляет собою твердый раствор углерода и других элементов в гамма-железе. Наибольшее содержание углерода, которое может раствориться в ау-стените — это 2%. Аустенит образуется при затвердевании жидкой стали и при нагреве твердой стали выше критических температур.

В обычных сталях аустенит устойчив только лишь при температуре выше критических точек. При охлаждении, даже самом быстром, с этих температур аустенит превращается в другие структуры. При комнатной температуре аустенит полностью сохраняется в ряде марок нержавеющих сталей, в высокомарганцовистой стали и в незначительном количестве остается при закалке некоторых марок инструментальной и конструкционной сталей.

Аустенит мягок, пластичен, тягуч, мало упруг. Твердость его по Бринелю находится в пределах 170—220.

Аустенит немагнитен, обладает невысокой электропроводностью.

Феррит представляет собой твердый раствор углерода и других элементов в альфа-железе. Наибольшее содержание углерода, которое может раствориться в феррите, это 0,04%. Феррит устойчив при температурах ниже критической точки AC1. Он выделяется из аустенита при медленном охлаждении последнего ниже A6i. Феррит мягок, сильно тягуч. Твердость HB= 60—100. Феррит магнитен до 768°. Свыше этой температуры он теряет магнитные свойства.

Цементит представляет собой химическое соединение железа с углеродом Fe3C—карбид железа. Цементит содержит углерода 6,67%. Выделяется из жидкого и твердого раствора при медленном охлаждении. Цементит весьма тверд и хрупок. Твердость его НB= 800—820. Он магнитен до 210°. Выше этой температуры цементит теряет магнитные свойства.

Перлит представляет собой механическую смесь феррита и цементита. Он образуется из аустенита при медленном его охлаждении. Температура превращения аустенита в перлит 723°С. При весьма медленном переходе через эту температуру цементит образуется в виде зерен (глобулей), и тогда перлит называется зернистым. При более быстром охлаждении цементит приобретает форму пластинок, и такой перлит называется пластинчатым. При весьма быстром охлаждении в результате значительного переохлаждения аустенита вместо перлита получаются другие структуры, о которых речь будет ниже.

Перлит магнитен, прочен и пластичен. Твердость его находится в пределах от 160 до 230 кг/мм 2 по Бринелю. При обработке резанием наиболее чистую поверхность дает структура зернистого перлита.

Мартенсит образуется в результате весьма быстрого охлаждения (закалки) аустенита. При быстром охлаждении успевает произойти перестройка кристаллической решетки гамма-железа в решетку альфа-железа, выделение же углерода в карбид железа не успевает произойти, и он весь остается растворенным в решетке альфа-железа. Так как нормально альфа-железо может растворить в себе не более 0,04% углерода, то такой раствор называют пересыщенным. Он отличается весьма большой твердостью (свыше Rc= 60) и хрупкостью. Следует указать, что решетка альфа-железа, получающаяся в результате закалки, имеет искаженную форму. Так, размеры ее граней не одинаковы — в одном направлении они удлинены за счет других (см. рис. 4). Такая решетка называется тетрагональной. Чем больше в стали углерода, тем больше тетрагональность решетки и тем более велики внутренние напряжения. При нагревании до температур 100—200° тетрагональность мартенсита уменьшается, форма кристаллической его решетки приближается к форме правильного куба, и вместе с этим уменьшаются внутренние напряжения. Мартенсит магнитен.

Рис. 4. Строение кристаллической решетки стали, закаленной на мартенсит.

Троостит представляет собой высокодисперсную (мелкораздробленную) смесь феррита и карбидов. Он образуется при охлаждении аустенита с замедленной против закалки скоростью или в результате нагрева (отпуска) мартенсита в пределах 250—400°.

При нагреве закаленной стали происходит постепенное выделение углерода из кристаллической решетки с образованием карбидов. Троостит менее прочен, более пластичен, чем мартенсит. Твердость его НB330—400. При охлаждении аустенита в горячих средах в интервале 250—400° (изотермическое превращение аустенита) происходит образование игольчатого троостита, несколько более прочного, чем обычный троостит.

Сорбит представляет собой дисперсную смесь феррита и карбидов. Он образуется при охлаждении аустенита с небольшой скоростью или при нагреве (отпуске) мартенсита до 400—650°. Карбиды сорбита более крупные, чем троостита. Сорбит пластичен, вязок и магнитен. Твердость НВ 270—320.

Ледебурит представляет собой эвтектическую смесь аустенита и цементита. Он содержит углерода 4 3% Образуется ледебурит при затвердевании жидкого сплава с содержанием углерода свыше 2%. Ледебурит хрупок.

На рис. 5. представлены фотоснимки структур стали с различным содержанием углерода.

Структура стали с содержанием углерода 0,83% состоит из сплошного перлита и называется эвтектоидной; при меньшем содержании углерода структура стали состоит из перлита и феррита и носит название доэвтектоидной, а при большем содержании углерода — из перлита и цементита и называется заэвтектоидной. Температура 723°, при которой перлит переходит в аустенит, также называется критической и обозначается Ас.

Для того чтобы доэвтектоидную и эвтектоидную сталь полностью отжечь, нормализовать или закалить, их нужно нагреть до такой температуры, при которой они перешли бы в аустенитное состояние.

Рис. 5. Микроструктура отожженной углеродистой стали:

а - с содержанием углерода -0,1%

б - с содержанием углерода -0,85%

в - с содержанием углерода -1,1%

Превращения, происходящие в стали при нагревании

По диаграмме на рис. 3 можно проследить за изменениями структуры трех разных марок стали при нагревании:

- Сталь с содержанием углерода 0,83%. Структура стали представляет собой перлит. При температуре 723° в точке Aс1 перлит переходит в аустенит.

- Сталь с содержанием углерода 0,4%. Структура стали представляет собой перлит и феррит. При температуре 723° в точке К1 перлит переходит в аустенит, и по мере повышения температуры происходит растворение свободного феррита в аустените. При пересечении линии GS в точке К2 закончится растворение феррита и структура будет полностью состоять из аустенита. Для этой стали точка К1на диаграмме будет нижней критической точкой Ас1,а К2— верхней критической точкой Ас1,.

- Сталь с содержанием углерода 1,2%. Структура стали представляет собой перлит и цементит. При температуре 723° в точке Pi перлит переходит в аустенит, и при дальнейшем повышении температуры происходит постепенное растворение цементита в аустените. При пересечении линии SEв точке Р2 это растворение закончится. Для этой стали точка Р1 явится нижней критической точкой Ас1, а точка Ρ2 — верхней критической точкой, которая для заэвтектоидных сталей обозначается Асm.

Линия на диаграмме, обозначенная буквами GS, соответствует окончанию растворения феррита в аустените в доэвтектоидных сталях, а линия SE соответствует окончанию растворения цементита в аустените в заэвтектоидных сталях.

Следует указать, что заэвтектоидные стали при операциях термической обработки не нагревают выше линии Аcт(такая высокая температура нагрева приведет к перегреву и ухудшению свойств стали), а ограничиваются нагревом выше первой критической точки ACl, что полностью обеспечивает получение необходимых свойств.

Превращения, происходящие в стали при медленном охлаждении

В сталях, нагретых до аустенитного состояния, при весьма медленном охлаждении произойдут обратные превращения, а именно:

а) в стали с содержанием углерода 0,83% аустенит превратится в перлит;

б) в стали с содержанием углерода 0,4% сначала из аустенита начнет выделяться феррит, а затем в районе температуры 700° оставшийся аустенит превратится в перлит и

в) в стали с содержанием углерода 1,2% сначала из аустенита выделится цементит, а затем в районе температуры 700° оставшийся аустенит превратится в перлит.

Даже при весьма медленном охлаждении температура распада аустенита не совпадает с теми температурами, при которых аустенит образовался при нагревании. Чем скорость охлаждения больше, тем больше становится гистерезис, т. е. разница между критическими температурами (точками) при нагревании и охлаждении.

Превращения, происходящие в стали при быстром охлаждении

Как указывалось выше, при быстром охлаждении не успевает произойти превращение аустенита в перлит с выделением избыточного феррита или цементита, а в зависимости от скорости охлаждения аустенит превращается в новые структуры - мартенсит, троостит или сорбит. Сталь с этими структурами отличается от сталей со структурами перлита и феррита повышенной твердостью, прочностью и уменьшенной пластичностью. Если углеродистую сталь, нагретую выше критических температур, охладить очень быстро, то аустенит превратится в мартенсит и это превращение начнется лишь при температуре около 200°. При несколько меньшей скорости охлаждения образуется структура троостит, а при еще меньшей — сорбит.

В производственных условиях при охлаждении углеродистой инструментальной стали в воде образуется мартенсит, при охлаждении в масле — троостит и при охлаждении в струе воздуха -сорбит. На рис. 6 показаны микроструктуры закаленной стали.

Рис. 6. Микроструктура закаленной стали:

а — игольчатый мартенсит;

В легированных сталях, благодаря присутствию специальных элементов, для образования мартенсита не требуется столь большой скорости охлаждения, как для углеродистых сталей, и мартенсит образуется при охлаждении в масле, а для быстрорежущих сталей — и при охлаждении на воздухе.

Троостит и сорбит можно получить не только в результате ускоренного охлаждения, нои путем нагрева закаленной стали, имеющей структуру мартенсита, до температуры ниже Aс1, т. е. путем отпуска стали. В этом случае троостит получается при нагреве стали до 400°, а сорбит—при нагреве до 650°. При нагреве до промежуточных температур получаются смешанные структуры: при нагреве от 250—400° — мартенсит и троостит и при нагреве от 400—650° — троостит и сорбит. В производственных условиях троостит и сорбит получают путем отпуска закаленной стали.

Превращения, происходящие в стали при охлаждении в среде, имеющей температуру выше 200° (изотермическое превращение)

Если деталь, нагретую выше критической точки, поместить в среду, имеющую температуру от 700 до примерно 200°, и выдержать в ней до выравнивания температуры по всему сечению, то аустенит превратится в ту структуру, которая соответствует превращению при данной температуре.

О поведении стали при изотермической обработке, выборе температуры и времени выдержки судят по кривым изотермического превращения, построенным для разных марок стали.

Рис. 7. Диаграмма изотермического превращения аустенита углеродистой стали.

На рис. 7 дан вид диаграммы изотермического превращения в стали. На горизонтальной оси отложено время начала и конца превращения, а на вертикальной— температура, при которой оно происходит. Линия А с соответствует переходу аустенита в перлит, а линия Мн — образованию мартенсита из аустенита. На кривой I начинаются, а на кривой II заканчиваются структурные превращения.

Если углеродистую инструментальную сталь, нагретую до 800°, поместить в масло, расплавленную соль или щелочь при температуре 250°, в ней образуется игольчатый троостит с высокой твердостью Rc=45—55. Если эту же сталь охладить в среде, имеющей температуру свыше 600°, в ней образуется перлит и такая сталь легко обрабатывается на станках. При охлаждении стали в среде с промежуточными температурами образуются структуры троостита и сорбита с соответствующей твердостью.

Изотермический отжиг нашел большое применение при термической обработке инструментальных сталей как процесс, резко уменьшающий время по сравнению с другими видами отжига.

Изотермическая закалка в инструментальном деле применяется редко из-за недостаточной для инструмента твердости, достигаемой при этом процессе.

Источник:

Остапенко Н.Н.,Крапивницкий Н.Н. Технология металлов. М. Высшая школа,1970г.

Каменичный И.С. Практика термической обработки инструмента. Киев, 1959 г.

Попов А.А., Попова Л.Е. Изотермические и термокинетические диаграммы распада переохлажденного аустенита

Справочник термиста. — М.: Издательство "Металлургия", 1965 г. — 493 с.

В "Справочнике" приведены диаграммы превращения аустенита в различных сталях, чугунах и сплавах на основе титана. На диаграммах, помимо данных о начале и конце превращения, приводятся значения твердости продуктов превращения и характер структур, возникающих в результате тех или иных условий охлаждения.

В первой части справочника представлены данные о влиянии различных факторов на кинетику распада переохлажденного аустенита: легирующих элементов, температуры нагрева, величины зерна, предварительной холодной и горячей пластической деформации и т. д.

Во второй и третьей — диаграммы для конкретных сплавов.

"Справочник" предназначен для инженерно технических работников машиностроительных и металлургических заводов и исследовательских институтов, технологов-термистов. конструкторов, металловедов исследователей.

Апаев Б.Л. Фазовый магнитный анализ сплавов

- формат djvu

- размер 4.32 МБ

- добавлен 28 апреля 2011 г.

М.: «Металлургия», 1973. - 280 с. Рассмотрены физические основы фазового магнитного анализа и методики, используемые для количественного определения фазового состава и изучения кинетики фазовых превращений в сплавах на ферромагнитной основе при всех видах термической обработки (закалке, изотермическом распаде аустенита, отпуске, цементации, графитизации и спекании порошкообразных фракций). Приведено много практических сведе.

Гуревич Ю.Г. Термокинетические и изотермические диаграммы порошковых сталей. Справочник

- формат djvu

- размер 5.05 МБ

- добавлен 21 января 2011 г.

Гуревич Ю. Г., Анциферов В. Н., Буланов В. Я., Ивашко А. Г. / Екатеринбург: УрО РАН, 2001. - 260 с. Приведено более 180 изотермических и термокинетических диаграмм. Описывается уникальная методика построения диаграмм скоростей распада переохлажденного аустенита. Данные о прокаливаемости, структурах и механических свойствах стали после закалки и отпуска помогут выбрать научно обоснованные режимы термообработки. Предназначен для инженерно-техническ.

Захаров А.М. Диаграммы состояния двойных и тройных систем

- формат djvu

- размер 2.87 МБ

- добавлен 03 января 2011 г.

Учебное пособие для вузов. - М.: Металлургия, 1990. - 240 с. Рассмотрены диаграммы состояния двойных и тройных металлических систем, политермические и изотермические разрезы, фазовые превращения и их структура. Основное внимание уделено наиболее важным с практической точки зрения диаграммам состояния с граничными твердыми растворами и различными промежуточными фазами. Книга является учебным пособием для студентов металлургических и машиностроите.

- формат djvu

- размер 22.36 МБ

- добавлен 01 декабря 2011 г.

М.: Металлургия, 1978. 295с. Рассмотрены диаграммы состояния двойных и тройных металлических систем, политермические и изотермические разрезы, фазовые превращения и их структура. Основное внимание уделено наиболее важным с практической точки зрения диаграммам состояния с граничными твердыми растворами и различными промежуточными фазами. Книга является учебным пособием для студентов металлургических и машиностроительных вузов, специализирующих по.

Захаров А.М. Диаграммы состояния двойных и тройных систем_part1

- формат jpg

- размер 48.77 МБ

- добавлен 07 октября 2010 г.

Рассмотрены диаграммы состояния двойных и тройных металлических систем, политермические и изотермические разрезы, фазовые превращения и их структура. Основное внимание уделено наиболее важным с практической точки зрения диаграммам состояния с граничными твердыми растворами и различными промежуточными фазами. Книга является учебным пособием для студентов металлургических и машиностроительных вузов, специализирующих по металловедению и термической.

Захаров А.М. Диаграммы состояния двойных и тройных систем_part2

- формат jpg

- размер 81.75 МБ

- добавлен 07 октября 2010 г.

Лекции по материаловедению

- формат doc

- размер 2.68 МБ

- добавлен 11 января 2009 г.

Введение. Цели и задачи материаловедения. Основные понятия о материалах и их свойствах.Атомно-Кристаллическое строение металлов. Строение реальных кристаллов. Дефекты кристаллического строения. Превращения в твердом состоянии. Полиморфизм. Кристаллизация металлов и сплавов. Энергетические условия процесса кристаллизации. Механизм процесса кристаллизации. Аморфное состояние металлов. Реальная форма кристаллических образований. Получение монокриста.

Лекция - Конструкционные материалы и легированные стали

- формат doc

- размер 85.5 КБ

- добавлен 20 марта 2011 г.

КнАГТУ, Материаловедение. Конструкционные стали Легированные стали Влияние элементов на полиморфизм железа Влияние легирующих элементов на превращения в стали Влияние легирующих элементов на превращение перлита в аустенит Влияние легирующих элементов на превращение переохлажденного аустенита Влияние легирующих элементов на мартенситное превращение Влияние легирующих элементов на преврашения при отпуске Классификация легированных сталей

Попов А.А. Фазовые превращения в металлических сплавах

- формат pdf

- размер 20.85 МБ

- добавлен 08 января 2012 г.

Изд-во: Металлургиздат, 1963. - 310 с. В книге рассматриваются некоторые закономерности фазовых превращений в сплавах. Разбираются и описываются основные теоретические положения, которые используются для анализа самых разнообразных процессов, протекающих в сплавах. Излагаются процессы кристаллизации различных сплавов, процессы образования и распада аустенита и образования новых фаз при различных операциях химико-термической обработки. По разбирае.

Попова Л.Е, Попов А.А. Диаграммы превращения аустенита в сталях и бета-раствора в сплавах титана

- формат djvu

- размер 11.87 МБ

- добавлен 10 января 2010 г.

Справочник, 1991 год, "Металлургия", 503 с. Обобщены диаграммы распада для большинства сталей и сплавов титана.

Справочник, 1991 год, "Металлургия", 503 с.

Обобщены диаграммы распада для большинства сталей и сплавов титана.

Кан Р.У., Хаазен П.Т., Физическое металловедение Том 2 Фазовые превращения в металлах и сплавах и сплавы с особыми физическими свойствами

- формат djvu

- размер 13.45 МБ

- добавлен 25 марта 2010 г.

Пер. с англ. - М: Металлургия, 1987 г. , 624 стр. Во втором томе рассмотрены термодинамика, фазовые диаграммы, диффузионные и бездифузионные фазовые превращения. Отражены вопросы получения быстрозакаленных сплавов, металлических композиционных материалов. Рассмотрены вопросы спекания. Книга предназначена для научных работников, занятых в области физики металлов, металловедов, работников заводских лабораторий, а также преподавателей, аспирантов и.

Лекции по материаловедению и ТКМ

- формат doc

- размер 3.69 МБ

- добавлен 28 декабря 2011 г.

МГАКХиС, Москва, Засимова Т.В., 2011 г., 176 стр. Введение. Задачи курса. Строение и свойства типовых двухкомпонентных сплавов. Фазовые превращения в железоуглеродистых сплавах. Диаграмма железо-цементит. Основы термической обработки сталей. Фазовые превращения в сплавах железо-углерод в твердом состоянии. Фазовые превращения при нагреве стали. Вязкое и хрупкое разрушение. Этапы процесса хрупкого разрушения. Конструкционные стали. Цветные металл.

- формат djvu

- размер 11.73 МБ

- добавлен 16 января 2011 г.

Справочник термиста. — М.: Издательство "Металлургия", 1965 г. — 493 с. В "Справочнике" приведены диаграммы превращения аустенита в различных сталях, чугунах и сплавах на основе титана. На диаграммах, помимо данных о начале и конце превращения, приводятся значения твердости продуктов превращения и характер структур, возникающих в результате тех или иных условий охлаждения. В первой части справочника представлены данные о влиянии различных факто.

Ульянина И.Ю. Материаловедение в схемах-конспектах

- формат pdf

- размер 9.72 МБ

- добавлен 09 июня 2011 г.

Учебное пособие в 2-х частях Москва 1999; 251 страница Атомно-кристаллическое строение. Фазы в металлических сплавах. Диаграммы фазового равновесия двойных систем. Легирующие элементы в сплавах железо-углерод. Стабильная диаграмма в сплавах железо углерод. Чугуны. Легированные стали. Конструкционные легированные стали. Инструментальные стали. Стали и сплавы с особыми физическими свойствами. Цветные металлы и их сплавы. Порошковые материалы. Амор.

Цвиккер У. Титан и его сплавы

- формат pdf

- размер 78.9 МБ

- добавлен 20 января 2011 г.

Систематизированы научные достижения в области металловедения, металлофизики и технологии титана и его сплавов. Описаны основные физические, химические и механические свойства титана и сплавов на его основе. Рассмотрены фазовые превращения, механизм деформации альфа и бета модификаций титана, рекристаллизация и рост зерен, коррозия и взаимодействие титана с водородом и другими газами. Изложены методы контроля качества продукции. Представлены двой.

Шашков Д.П. Материаловедение в автомобилестроении

- формат jpg

- размер 29.39 МБ

- добавлен 14 февраля 2011 г.

М.: МАДИ ГТУ, 2003. - 323с. В монографии рассмотрены кристаллическое строение металлов, кристаллизация, пластическая деформация и рекристаллизация. Изложены механические свойства металлов и сплавов и методы их испытаний. Описаны фазы и структуры, образующиеся в сплавах, и двойные диаграммы состояния. Особое внимание уделено теории и практике термической обработки. Большое внимание уделено выбору марки стали для любой детали автомобиля, исходя из.

Шлямнев А.П. Коррозионностойкие, жаростойкие и высокопрочные стали и сплавы. Справочник

- формат djvu

- размер 3.39 МБ

- добавлен 06 декабря 2009 г.

Справочник, 2000 г., М: ИНТЕРМЕТ ИНЖИНИРИНГ, 232 с. В справочнике приведены основные сведения о наиболее широко применяемых коррозионностойких, жаростойких и высокопрочных сталях и сплавах на железной, железоникелевой и никелевой основах.

Bain E.C. Functions of the Alloying Elements in Steel

- формат pdf

- размер 110.67 МБ

- добавлен 08 января 2012 г.

American Society for Metals (ASM), Cleveland, Ohio. Fourth Printing, 1945. - 320 pages. Одна из первых книг по металловедению стали, в которой подробно рассмотрено влияние различных легирующих элементов на структурные превращения в сталях при кристаллизации и термической обработке. В честь автора данной книги EdgarA C. BainA была названа структурная составляющая в сталях - бейнит.

Попова Л.Е., Попов А.А. Диаграммы превращения аустенита в сталях и бета-раствора в сплавах титана

В третьем издании (второе — в 1965 г.) обобщены диаграммы распада переохлажденного аустенита для большинства марок сталей, применяемых в промышленности. Приведены сведения о влиянии различных факторов (химического состава, температуры, нагрева, величины зерна, предварительной горячей и холодной деформации и т.д.) на кинетику распада аустенита. Рассмотрены изотермические и термокинетические диаграммы различных сталей и сплавов. Проанализированы диаграммы превращения метастабильного бета-раствора в сплавах на основе титана.

Для инженерно-технических работников и специалистов металлургической, машиностроительной и других отраслей промышленности.

Предисловие.

Общие сведения об изотермических и термокинетических диаграммах

Методы изучения кинетики распаде переохлажденного аустенита

Изотермическое превращение аустенита.

Превращения аустенита при непрерывном охлаждении.

Основные разновидности изотермических и термокинетических диаграмм

Общие замечания по диаграммам распада переохлажденного аустенита

Влияние различных факторов на кинетику распада переохлажденного аустенита

Влияние углерода. Влияние кремния. Влияние марганца. Влияние хрома. Влияние никеля. Влияние молибдена. Влияние вольфрама. Влияние ванадия. Влияние кобальта. Влияние бора. Влияние меди. Влияние мышьяка. Влияние циркония. Влияние температуры нагрева. Влияние гомогенизации. Влияние технологических факторов.

Изотермические и термокинетические диаграммы распада аустенита в промышленных марках стали

Конструкционные стали

Углеродистые стали. Марганцовистые стали. Хромистые стали. Никелевые стали. Молибденовые стали. Вольфрамовые стали. Ванадиевые стали. Стали с медью или алюминием. Марганцовистые стали с кремнием, ванадием, хромом, молибденом или никелем. Хромистые стали с кремнием, ванадием, вольфрамом или молибденом. Марганцовокремнистые стали с молибденом или ванадием. Марганцовоникелевые стали с молибеном, ванадием или медью. Марганцовомолибденованадиевые стали. Хромокремнемарганцовые и хромокремнемолибденовые стали. Хромомарганцевые стали с никелем, титаном, ванадием или молибденом. Хромомолибденовые стали с ванадием или алюминием. Хромоникелевые стали с молибденом, кремнием, вольфрамом или ванадием. Хромомарганцовомолибденовые стали с никелем, ванадием или титаном. Хромомолибденованадиевые стали с вольфрамом, никелем или кремнием. Хромокремнемарганцово-молибденовые стали с никелем или ванадием. Стали с повышенным содержанием молибдена.

Рессорно-пружинные стали

Стали специального назначения (теплостойкие, коррозионностойкие, жаропрочные, износостойкие.

Инструментальные стали

Углеродистые стали. Легированные стали, содержащие не более 0,8 % С. Подшипниковые и легированные инструментальные стали (С 0,8 %). Быстрорежущие стали.

Сплавы титана

Общие закономерности фазовых превращений в сплавах на основе титана.

Изотермические и термокинетические диаграммы распада метастабильного p-твердого раствора в сплавах.

Химические составы сталей и сплавов

Конструкционные стали

Углеродистые стали. Марганцовистые стали. Хромистые стали. Никелевые стали. Молибденовые стали. Вольфрамовые стали. Ванадиевые стали. Стали с титаном. Стали с медью или алюминием. Марганцовистые стали с кремнием, ванадием, хромом, молибденом или никелем. Хромистые стали с кремнием, ванадием, вольфрамом или молибденом. Марганцовокремнистые стали с молибденом или ванадием. Марганцовоникелевые стали с молибденом, ванадием или медью. Марганцовомолибденовые стали. Хромо-кремиемарганцовые и хромокремнемолибденовые стали. Хромомарганцовые стали с никелем, титаном, ванадием или молибденом. Хромомолибденовые стали с ванадием или алюминием. Хромоникелевые стали с молибденом, кремнием, вольфрамом или ванадием. Хромомарганцовомолибденовая сталь с никелем, ванадием или титаном. Хромомолибденовые стали с вольфрамом, никелем или кремнием. Хромокремнемарган-цовомолибденовые стали с никелем или ванадием. Стали с повышенным содержанием молибдена.

Рессорно-пружинная сталь

Сталь специального назначения (теплостойкая, коррозионностойкая, жаропрочная, износостойкая)

Инструментальная сталь

Легированные стали, содержащие 0,8 % С. Подшипниковые и легированные инструментальные стали с содержанием 0,8 % С. Быстрорежущие стали.

Сплавы титана

Библиографический список

Указатель сталей

Указатель сплавов титана

Диаграммы превращения аустенита в сталях и бета-раствора в сплавах титана

Как известно, кинетика превращения переохлажденного аусте нита изучается либо в изотермических условиях, либо в процессе непрерывного охлаждения с различными скоростями.

При изотермическом исследовании образцы изучаемой стали нагре вают до любой температуры, превышающей температуру образова ния аустенита. После соответствующей выдержки при температуре нагрева образцы быстро переохлаждают до определенной субкрити ческой температуры, при которой выдерживают некоторое время для развития превращения. Важно, чтобы во время охлаждения образ цов от температуры нагрева до температуры изотермической выдерж ки не происходило заметного распада аустенита, т.е. охлаждение должно быть достаточно быстрым. Это достигается применением для изотермической выдержки свинцовых или соляных ванн и исполь зованием небольших по размеру образцов, которые охлаждаются по всему сечению равномерно с достаточно большой скоростью. Наблю дать за развитием превращения можно различными методами. Наиболь шее распространение получили: структурный, дюрометрический (из мерение твердости), магнитный и дилатометрический методы иссле дования.

При проведении исследований структурным или дюрометричес- ким методами образцы обычно изготовляют в виде пластинок тол щиной 2-3 мм, которые одновременно или последовательно нагре вают до температуры аустенитизации, после чего быстро переохлаж дают до температуры изотермического исследования, при которой выдерживают различное время, а затем закаливают в воде или масле.

В процессе закалки аустенит, не претерпевший превращения при температуре изотермической выдержки, превращается в мартенсит. Поэтому при последующем микроструктурном исследовании образцов довольно легко определить характер и количество продуктов изотермического превращения. Если во время изотермической вы держки не происходило превращения аустенита, т.е. время выдерж ки было меньше инкубационного периода при данной температуре,то структура представляет собой чистый мартенсит с большим или меньшим количеством остаточного аустенита. Если же во время выдержки превращение аустенита развивается частично, то в структуре, наряду с мартенситом, присутствуют продукты изотермического превращения, количество и строение которых отражают степень и характер распада аустенита. Естественно, что в случае полного превращения в течение выдержки мартенсита в структуре содержаться не будет.

Приведены фотографии микроструктур продуктов изотермического превращения аустенита в стали ЗОХНМ при температурах 650, 500 и 350 С. При 650С превращение начинается с образования по границам зерен избыточного феррита, количество которого с увеличением длительности выдержки растет и непосредственно около него начинается образование перлита. При достаточно длительной выдержке превращение заканчивается полным распадом аустенита. При температурах 500 и 350 °С продукты превращения имеют характерное игольчатое строение (верхний и нижний бейнит) и выделяются преимущественно по кристаллографическим плоскостям аустенита (а иногда и по границам зерен) как параллельно, так и под определенными углами друг к другу. С увеличением длительности выдержки количество превращенного аустенита нарастает как за счет образования новых игл, так и за счет роста старых. Часто можно наблюдать образование слоистых пакетов ("перистые" структуры), в которых бейнитные иглы разделены плоскостями непревращенного аустенита.

Таким образом, структурный метод исследования, хотя и не позволяет непрерывно наблюдать за развитием превращения, однако дает возможность определять моменты заметного начала и конца превращения, промежуточные степени распада и фиксировать характер образующихся структур при различных степенях переохлаждения, что весьма важно для теории и практики термической обработки. К сожалению, структурный метод довольно трудоемок и для оценки характера и количества продуктов превращения требует известной квалификации исследователя. Особенно большие затруднения возникают при изучении превращения аустенита в районе низких температур, когда продукты превращения сильно напоминают обычный мартенсит, с которым они имеют много общего.

При дюрометрическом методе исследования на образцах, обработанных таким же образом, как и при структурном методе, измеряют твердость. Так как твердость продуктов превращения в большей или меньшей степени отличается от твердости мартенсита, по характеру изменения твердости образцов в зависимости от длительности изотермической выдержки обычно удается наметить моменты начала и конца распада аустенита и оценить количество образовавшихся продуктов. Конечно, такие определения весьма ориентировочны, так как присутствие наряду с мартенситом небольшого количества более мягких продуктов превращения, точно так же, как и присутствие небольшого количества мартенсита в продуктах изотермического превращения, мало отражается на изменении твердости стали. Поэтому при дюрометрическом методе исследования величина инкубационного периода получается обычно больше, а время полного распада аустенита, наоборот, меньше, чем при других методах исследования. Особенно большая неточность этого метода наблюдается в тех случаях, когда твердость продуктов изотермического превращения близка к твердости мартенсита, что соответствует распаду аустенита при температурах, близких к мартенситной точке. В итоге дюрометрический метод имеет довольно ограниченное применение и обычно используется как дополнение к другим методам.

При дилатометрическом и магнитометрическом методах исследования применяют специальные образцы небольшого сечения (обычно цилиндрики диаметром 3 - 4 мм и длиной 30 - 50 мм). Эти образцы после нагрева и охлаждения до заданной температуры изотермического превращения помещают в печь дилатометра или магнитометра, нагретую до температуры изотермической выдержки, и выдерживают там в течение заданного времени. О развитии превращения во время выдержки судят по изменению либо длины образца, либо его магнитных свойств

Читайте также: