Динамическое деформационное старение сталей

Обновлено: 03.05.2024

Классификация дефектов деформированной стали. Неметаллические включения: оксиды, сульфиды, нитриды и т.д. Причины их возникновения, их влияние на структуру и свойства деформированного металла. Характерные отличия неметаллических включений. Макродефекты: трещины, расслоения, ликвация и др. Обезуглероженный слой в деформированной стали. Видмандштеттовая структура, пережог – причины их образования и возможность исправления дефектов. Деформационное старение. Процессы, происходящие при деформационном старении.

Дефекты деформированной стали можно классифицировать следующим образом:

1. Неправильность профиля и общей формы.

2. Поверхностные дефекты.

3. Внутренние дефекты.

4. Несоответствие по механическим свойствам.

5. Дефекты микроструктуры.

6. Несоответствие различным специальным требованиям.

В настоящей главе рассмотрены поверхностные, внутренние дефекты и дефекты микроструктуры. Причиной появления многих дефектов служит несоблюдение технических условий горячей и холодной деформации стали.

Дефекты слитка могут проявляться в деформированной стали, изменяя свой вид в результате обработки давлением. Общим признаком дефектов сталеплавильного происхождения является ликвация, в частности фосфора и серы. Дефекты прокатного производства, как правило, не связаны со структурными изменениями, хотя иногда наблюдается частичное обезуглероживание с плавным переходом к основной структуре. Морфологические признаки у дефектов сталеплавильного и прокатного происхождения могут быть сходными, так как все дефекты вытянуты в направлении деформации и часто имеют одинаковую форму в поперечном сечении. Возникновение дефектов прокатного происхождения не зависит от технологии сталеплавильного производства и марки стали, а связано главным образом с нарушением режимов нагрева и деформации.

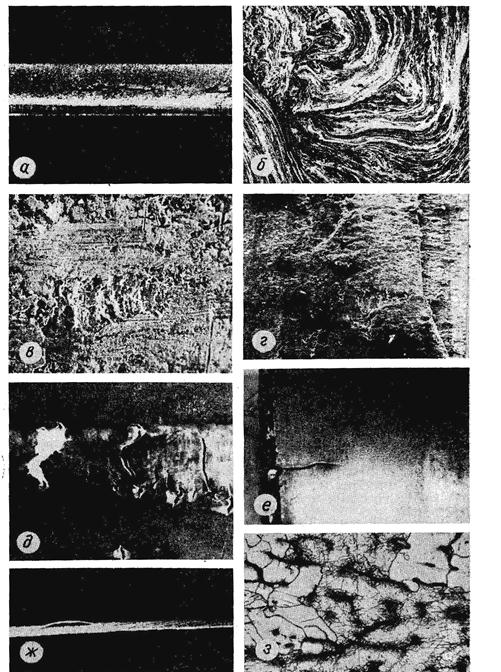

Некоторые дефекты деформированной стали являются общими для различных заготовок и изделий независимо от способа деформации (рис. 4.33).

Поверхностные дефекты. На поверхности заготовок, листов, проволоки, труб, профилей, штампованных изделий наблюдаются различные трещины (рис. 4.33, а): продольные, поперечные, извилистые, прерывистые и непрерывные. Причинами их образования служат раскатанные поры или подкорковые пузыри, большие остаточные напряжения в слитке или заготовке, напряжения, вызванные очень быстрым нагревом и охлаждением, а также неравномерностью деформации. Форма трещин определяется их происхождением, а также способом деформации. Например, в листах и полосах они продольные или извилистые, в трубах — расположены в продольном направлении или по спирали.

Плены, вздутия, мелкие раковины на поверхности стальных изделий получаются из-за внутренних дефектов литой стали, в частности из-за газовых пузырей, неметаллических включений. Эти дефекты носят локальный характер, но могут располагаться по всей поверхности. Закаты представляют собой смещения или завороты стали (рис. 4.33, б). Они могут появляться при закатывании усов, возникающих в случае переполнения предыдущего калибра или облоя на слитке.

К поверхностным дефектам стали относятся язвины, формирующиеся при неравномерном травлении поверхности стали (рис. 4.33, в), а также темные и светлые пятна и полосы. Анализ темных пятен показал, что вдоль направления деформации раскатана посторонняя фаза, выступающая над поверхностью стали (рис. 4.33, г). Это частицы разрушенной футеровки нагревательных печей, вкатанные при прокатке в сталь. Появление светлых полос на поверхности стали обусловлено вскрытием сотовых пузырей при нагреве слитков перед деформацией и окислением их поверхности.

При нарушении технологии шлифовки деформирующего инструмента возможно появление участков с рифленой поверхностью, сопровождающееся образованием трещин и даже сквозных разрывов (рис. 4.33, д).

Деформированная сталь может иметь специфические дефекты, характерные для данного вида изделий. Например, рваная кромка на полосе (рис. 4.33, е) формируется при разрывах по кромкам из-за нарушения технологии прокатки или в результате потери пластичности стали в местах скопления оплавившихся в процессе деформации сульфидных включений.

Рисунок – Дефекты деформированной стали

К специфическим поверхностным дефектам штампованных изделий относятся складкообразование и заковы. Складкообразование представляет собой трещины, проходящие в местах перемены сечения и по внутренней поверхности кольцеобразных выступов. Оно может быть вызвано встречным движением стали в штампе, несовпадением форм исходной заготовки и полости штампа. Заковы — это складки, образующиеся на особо опасных местах изделий и направленные по контуру штамповки. При холодной штамповке деталей простой и особенно сложной конфигурации из листового проката часто возникают разрывы. Им способствуют такие дефекты структуры холоднокатаной листовой стали, как неметаллические включения, разнозернистость, наличие крупных частиц цементита, неоднородность химического состава, а также наличие поверхностных или внутренних дефектов листов.

Внутренние дефекты.К распространенным внутренним дефектам деформированной стали относятся расслоение, флокены, трещины. Расслоение представляет собой грубое нарушение сплошности (рис. 4.33, ж). Причинами расслоений могут быть дефекты сталеплавильного происхождения — остатки усадочной раковины, газовые пузыри, неметаллические включения.

Флокены — это разрывы круглой или эллиптической формы с блестящей поверхностью разрушения. Они формируются вследствие скопления в микрообластях водорода.

В центральной области стальных изделий могут образоваться многочисленные тонкие трещины по границам первичных зерен, вызванные неравномерным прогревом, наличием ликвации легкоплавких элементов или карбидной ликвации. При деформации слитков сложнолегированных и высокоуглеродистых сталей, имеющих внутренние термические трещины, последние в процессе прокатки не завариваются, а наоборот, раскрываются, образуя полости, которые называют «скворечниками».

В случае недостаточной пластичности стали и неблагоприятных температурно-скоростных условий при косой прокатке в центральной части трубной заготовки возникают напряжения, приводящие к так называемому «центральному» разрушению. Трещины появляются в местах структурной неоднородности (рис. 4.33, з). Для предотвращения центрального разрушения при прокатке труб необходимо строго соблюдать температурно-скоростные условия деформации и определенный угол подачи. Это позволит получить равномерную субзеренную структуру стали.

В деформированных сталях иногда обнаруживают термические трещины, которые образуются под действием напряжений, возникающих при быстром и неравномерном нагреве и резком или неравномерном охлаждении стали после деформации. При увеличении скорости охлаждения проката создается большая разность температур в центре и на поверхности изделия, что приводит к развитию значительных термических напряжений. В начале охлаждения поверхностные слои испытывают напряжения растяжения, а внутренние — сжатия. При дальнейшем охлаждении уменьшение объема средней части изделия сдерживается более остывшими наружными слоями. Поэтому первыми возникают наружные дефекты, а затем — внутренние. Особенно часто термические трещины образуются в высокоуглеродистых и высоколегированных труднодеформируемых сталях. Структурные напряжения появляются в результате неодновременных структурных и фазовых превращений, обусловленных разностью температур по длине и сечению прокатанного изделия.

Если напряжения при пластической деформации, а также термические и структурные напряжения совпадут по знаку, то суммарное напряжение может достичь значительной величины. В пластичной стали оно релаксирует путем микросдвигов, в малопластичной — при образовании трещин. Чем выше скорость охлаждения, тем больше вероятность появления трещин. В местах интенсивного охлаждения чаще всего формируются мелкие продольные трещины. Склонность к трещинообразованию возрастает в грубозернистой стали.

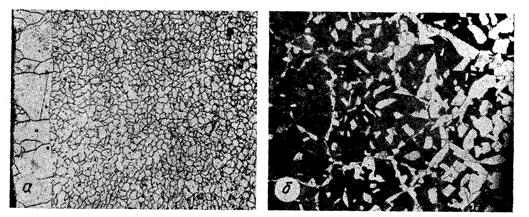

Дефекты микроструктуры деформированных и отожженных изделий могут образоваться при всех способах деформации. Поверхностное обезуглероживание происходит в результате взаимодействия углерода, содержащегося в стали, с кислородом или водородом окружающей среды. Обезуглероживание может быть следствием слишком длительной выдержки стали при высоких температурах, попадания в печь обезуглероживающей газовой атмосферы, наличия окалины на поверхности. Этот вид дефектов обнаруживается микроструктурно и химическим анализом (рис. 4.34). В низкоуглеродистой стали с ферритной структурой в поверхностном слое при обезуглероживании растут зерна (рис. 4.34, а), в сталях с более высоким содержанием углерода возникает ряд переходных структур (рис. 4.34, б), что приводит к уменьшению прочности, твердости металла, снижает его сопротивление деформации и износу. В некоторых случаях поверхностное обезуглероживание полезно. Например, низкоуглеродистую холоднокатаную листовую сталь отжигают во влажном водороде для улучшения штампуемости, трансформаторную — в водороде или вакууме для повышения магнитных свойств.

Рисунок – Поверхностный обезуглероженный слой в листах из сталей 08кп и 65

Очень распространенным дефектом является полосчатая, или строчечная, структура деформированной стали. Существует несколько причин возникновения этого дефекта (рис. 4.35). При наличии в литой стали внутрикристаллической ликвации осевые участки дендритов содержат меньше углерода, кремния, фосфора, серы и других элементов по сравнению с междендритными участками. В процессе горячей прокатки дендриты аустенита, ранее располагавшиеся хаотически или перпендикулярно к поверхности слитка, постепенно изменяют свою ориентацию и переориентируются своими главными осями параллельно направлению прокатки. Структура стали становится волокнистой. При охлаждении доэвтектоидной стали после горячей прокатки в интервале температур АГ3 — АГ1 происходит полиморфное превращение аустенита в феррит. Поскольку аустенит был неоднороден по химическому составу, феррит появляется ранее в участках, обедненных углеродом, затем в участках аустенита, обогащенных углеродом, в результате эвтектоидного превращения образуется перлит. Структура стали после эвтектоидного превращения имеет резко выраженную полосчатость (рис. 4.35, а).

Полосчатость горячекатаной стали может быть обусловлена окончанием прокатки в межкритическом интервале температур. Если доэвтектоидную сталь прокатать в интервале температур АГз — АГ1, т. е. в двухфазном состоянии, в момент окончания деформации зерна аустенита и феррита будут вытянутыми. При охлаждении стали до температуры Аг1 часть аустенита превращается в феррит, а после прохождения через точку Аг1 оставшийся аустенит распадается на перлит. При этом вместо вытянутых зерен аустенита образуются феррит и перлит. Зерна избыточного феррита остаются вытянутыми. Полосчатая структура в доэвтектоидной стали может возникнуть из-за неметаллических включений, служащих центрами зарождения избыточного феррита (4.35, б).

Рисунок – Полосчатые структуры деформированной стали (х100)

Полосчатость доэвтектоидной стали уменьшается в результате длительного гомогенизирующего отжига при температуре 1250— 1300 °С, во время которого можно частично устранить ликвацию.

При горячей прокатке заэвтектоидной стали и легированных сталей карбидного и ледебуритного класса в интервале температур Аст — Аг1 в процессе холодной прокатки может возникнуть карбидная полосчатость как результат дробления вторичного или эвтектоидного цементита и расположения его в строчки в направлении прокатки (рис. 4.35, в). Полосчатость такого типа называется карбидной неоднородностью. Основная причина ее образования — неравномерное распределение первичных и вторичных карбидов. Карбидная строчечность может быть уменьшена в результате специального гомогенизирующего отжига при 1100—1300 °С, а также в процессе нагрева стали для горячей деформации. Карбидная неоднородность значительно ухудшает прочность и вязкость стали.

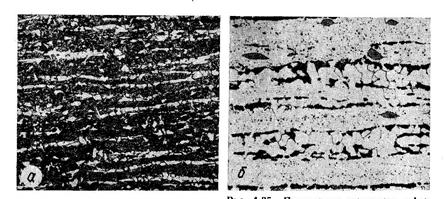

В холоднокатаной стали также образуется волокнистая структура, что вызвано ориентировкой ферритных и перлитных зерен в направлении деформации. Сталь с полосчатой структурой обладает анизотропией механических свойств, причем поперек прокатки они значительно хуже, чем вдоль. На рис. 4.36 показано изменение значений ударной вязкости ан и относительного удлинения 5 в зависимости от угла наклона оси образца по отношению к направлению прокатки θП. Для оценки качества стали испытываются поперечные образцы.

Структурный дефект — цементитная сетка образуется в заэвтектоидной стали при формировании вторичного цементита или карбида в виде грубых выделений на границах аустенитных зерен. Чем выше в стали содержание углерода и медленнее охлаждение, тем грубее цементитная сетка. Возникает этот дефект в случае окончания горячей деформации стали при температуре выше Аст и слишком медленном охлаждении. Для предупреждения появления цементитной сетки следует строго соблюдать температуру конца деформации и, если сталь деформирована при температурах выше Аст, быстро охлаждать ее после деформации. Устранить этот дефект можно путем повторного нагрева до температуры выше Аст и ускоренного охлаждения.

Рисунок – Изменение механических свойств в зависимости от угла наклона образца по отношению к направлению прокатки.

Дефектом структуры деформированной стали является разнозерни-стость. Под ней понимают присутствие вструктуре стали зерен разных размеров, что приводит к неоднородности свойств. Следует различать Разнозернистость, связанную с ликвационными явлениями, т. е. с неоднородным распределением примесей, карбидных и карбонитридных включений, задерживающих рост зерен при горячей деформации или отжиге, и обусловленную наследованием неоднородности литого состояния, неравномерностью распределения температуры и деформации по толщине заготовки. В местах с очень мелкими зернами микротвердость стали повышается. Зоны с мелкозернистой структурой вытягиваются в направлении деформации.

Разнозернистость деформационного происхождения зависит от темпёратурно-скоростного режима деформации, величина зерен встали и степень их размерной однородности определяются температурами нагрева стали перед деформацией и окончания деформации, а также степенью деформации (суммарной и в последней клети, если прокатка осуществляется в несколько проходов).

Пластическая деформация всех видов неравномерна по сечению и вдоль оси деформируемого изделия. В очаге деформации возникают зоны, в которых степени деформации колеблются в довольно широком интервале и могут быть ниже критических, критическими и выше критических. Такая неоднородность деформации стимулирует рост зерен в процессе динамической и статической рекристаллизации.

В структуре горячедеформированной стали могут наблюдаться зоны крупных слабодеформированных и нерекристаллизованных зерен, участки с рекристаллизованными зернами, претерпевшими первичную, собирательную и даже вторичную рекристаллизацию, области с измельченными зернами. При последующей холодной деформации сталь сохраняет эту неоднородность, которая усугубляется неравномерным развитием холодной деформации и проявляется при отжиге. В участках, претерпевших холодную деформацию со степенями выше критической, образуется нормальная зеренная структура; в зонах, где степень деформации соответствовала критической, вырастают крупные зерна. В доэвтектоидной стали, прокатанной в интервале температур АСз — АС1, т. е. в двухфазной аустенитно-ферритной области, также проявляется разнозернистость структуры. Причиной ее является разная скорость динамической и статической рекристаллизации феррита и аустенита, причем ферритные зерна, более склонные к рекристаллизации, растут быстрее. Разнозернистость в деформированных сталях, как правило, имеет зональный характер. Она приводит к снижению прочностных и пластических свойств стали.

Большая Энциклопедия Нефти и Газа

Приведенные данные показывают, что хотя динамическое деформационное старение вызывается теми же процессами, что и статическое деформационное старение - взаимодействием между генерируемыми пластической деформацией дислокациями и атомами углерода и азота - и между этими видами старения имеется много общего, динамическое деформационное старение следует рассматривать не как частный случай статического деформационного старения ( что делается во многих работах), а как один из самостоятельных видов старения, так как ему присущи характерные черты и особенности, для его развития необходимы специфические условия. Так, для протекания статического деформационного старения необходимо и достаточно создание пластической деформацией свободных дислокаций и наличие атомов примеси в твердом растворе либо в соединениях с энергией связи меньше энергии связи примесных атомов с дислокациями. [31]

Поскольку в зависимости от скорости деформации динамическое деформационное старение стали может развиваться в интервале температур от комнатной до нижней критической точки AI, в данном разделе анализируется температурная зависимость свойств стали в интервале 20 - 700 С. [32]

После процесса прокатки в интервале температур динамического деформационного старения микротвердость обеих структурных составляющих значительно выше, чем после прокатки при более низких или более высоких температурах. [33]

Таким образом, данные по кинетике динамического деформационного старения углеродистых сталей в процессе циклического нагружения при низких амплитудах нагружения ( близких к пределу усталости) показывают, что возможны два типа реакций динамического деформационного старения. Реакция динамического деформационного старения первого типа имеет сходство со статическим деформационным старением, и скорость ее проявления пропорциональна концентрации растворенных атомов внедрения. Второй тип старения возникает при циклическом нагружении закаленных и отпущенных углеродистых сталей, которые содержат многочисленные тонкие цементные пластинки, и не зависит от находящегося в растворе в начале циклического нагружения углерода. В этом случае эффект динамического деформационного старения обусловлен переходом атомов углерода из тонких цементитных частиц в раствор в активных полосах скольжения. [34]

Изменение напряженного состояния зерен в интервале температур динамического деформационного старения обусловлено значительным возрастанием плотности дислокаций и связанной с этим фрагментацией зерен, измельчением блоков. Упруго искаженные области кристаллической решетки, согласно данным работы [523], можно рассматривать как скопления дислокаций, расположенных так, что их силовые поля накладываются и суммируются. Под воздействием внешней нагрузки эти области становятся концентраторами напряжений, местами зарождения и распространения хрупких микротрещин. При этом происходит охрупчивание, снижение пластичности и вязкости стали. Понижение средней величины микроискажений ( Да / а) после деформации при более высоких температурах указывает на уменьшение-возможности возникновения и распространения хрупких трещин. [35]

Таким образом, если судить об эффекте динамического деформационного старения по абсолютной убыли относительного удлинения, то с увеличением содержания углерода в стали до 0 8 % он уменьшается. Учитывая абсолютной прирост предела прочности, можно сделать вывод, что эффект динамического деформационного старения практически не изменяется. Если же его оценивать по убыли относительного сужения, то окажется, что он сначала увеличивается с повышением содержания углерода до 0 45 %, а затем уменьшается: Если учесть - только разупрочняющее воздействие температуры, то при 200, 250 и 300 С соответственно значения предела прочности сталей 10 45 и У8 окажутся равными примерно 350, 570 и 650 Мн / м2 ( 35, 57 и 65 кГ / мм2) соответственно i. Приведенные данные свидетельствуют о том, что эффект динамического деформационного старения нельзя оценивать по одной какой-либо характеристике. В общем случае, однако, можно считать, что повышение содержания углерода в стали от 0 1 до 0 8 % уменьшает абсолютный эффект динамического деформационного старения. Это обусловлено, по-видимому, тем, что с увеличением содержания углерода ( количества перлита) в стали содержание его в твердом растворе уменьшается, а плотность дислокаций ( при деформации сталей с различным количеством перлита на одинаковую степень) увеличивается. Поэтому при прочих равных условиях концентрация точек закрепления дислокационных линий примесными атомами, а значит, и эффект динамического деформационного старения должны уменьшаться с увеличением содержания углерода в стали. Ввиду кратковременности процесса цементит не успевает включиться в реакцию как поставщик примесных атомов. [36]

Несмотря на то что значения энергии активации динамического деформационного старения , полученные различными исследователями разными методами, значительно разнятся, они все же во всех случаях оказываются близки энергии активации диффузии атомов углерода и азота в а-железе. Это еще раз подтверждает, что динамическое деформационное старение обусловлено взаимодействием между дислокациями и примесными атомами азота и углерода и что контролирует его диффузия примесных атомов к дислокациям. [37]

Если температура испытания ниже или выше температуры динамического деформационного старения , дальнейшее развитие деформации происходит в результате монотонного движения полос скольжения, диаграммы растяжения получаются гладкими, без зубцов. [38]

Рост твердости с повышением температуры испытания обусловлен динамическим деформационным старением ( см. гл. [39]

С повышением степени деформации до 30 % эффект динамического деформационного старения практически не изменяется. При более высоких степенях деформации ( осадкой), согласно данным работ [466, 507], происходит незначительное смещение горба в сторону более низких температур, абсолютная величина его уменьшается. [40]

Исследования показали [536], что прокатка при температурах динамического деформационного старения приводит к значительному упрочнению стали. Отпуск продолжительностью до 48 ч при температурах ниже температуры прокатки не приводит к разупрочнению стали. Отпуск при температурах, равных температурам деформации в течение 2 ч также не приводит к заметному изменению свойств. Следовательно, при динамическом деформационном старении насыщение атмосфер примесными атомами успевает пройти достаточно полно в процессе деформации, поэтому при последующем нагреве возможности дальнейшего развития старения ограничены, свойства стали не изменяются. Аналогичные данные получены в. [41]

Уменьшение скорости движения дислокаций v при температурах прогрессирования динамического деформационного старения свидетельствует о динамической блокировке дислокаций. [42]

Установленные закономерности по влиянию различных факторов на эффект динамического деформационного старения при статическом растяжении подтверждаются и при динамическом разрыве. [43]

Получены данные [24], подтверждающие тот факт, что динамическое деформационное старение оказывает сильное влияние на форму кривой усталости и способствует наличию физического предела выносливости. [45]

Динамическое деформационное старение при прокатке стали изучено недостаточно. Это обусловлено, по-видимому, тем, что интервал температур 100 - 700 С до недавнего времени по существу не использовали для обработки металлов давлением. [2]

Динамическое деформационное старение развивается не только при различных механических испытаниях или обработке стали давлением при повышенных температурах, но и при изготовлении или эксплуатации деталей и конструкций, если при этом происходит общая или локальная пластическая деформация с одновременным внешним нагревом или разогревом за счет пластической деформации или любого другого источника до определенной температуры, обеспечивающей динамическое взаимодействие свободных дислокаций с примесными атомами. Поскольку при этом происходит снижение пластичности и вязкости стали, явление синеломкости в ранних работах характеризовалась как явление только вредное. В названии этого явления заложено предостережение о возможности повышения ломкости стали. [3]

Динамическое деформационное старение стали сопровождается увеличением ширины рентгеновских интерференционных линий [441, 518], температурный интервал максимального уширения линий совпадает с интервалом температур максимального изменения механических свойств. Как известно [519], основной вклад в уширение рентгеновских интерференции вносят размеры областей когерентного рассеяния рентгеновских лучей и величина микроискажений кристаллической решетки матрицы. [4]

Эффект динамического деформационного старения при низких амплитудах циклической нагрузки зависит также от частоты деформирования. Интересно отметить, что в этих испытаниях углерод в структуре ( закалка от 700 С и отпуск при 600 С) находился в основном в виде большого числа тонких карбидных частиц, однако, несмотря на это, наблюдалась реакция динамического деформационного старения. В работе [25] наличие эффекта старения в этом случае связывают с переходом атомов углерода из тонких карбидных частиц в раствор при пластической деформации. [6]

При динамическом деформационном старении в результате взаимодействия между генерируемыми деформацией свободными дислокациями и примесными атомами создается своеобразная тонкая кристаллическая субструктура. Измерения твердости при температуре окружающего воздуха ( 20 - 40 С), проведенные нами на протяжении нескольких лет на образцах углеродистых сталей, деформированных при температуре динамического деформационного старения, показали, что твердость стали остается практически неизменной. [7]

Следовательно, динамическое деформационное старение можно использовать в ряде случаев как способ скоростной стабилизирующей обработки, так как при этом происходит образование весьма стабильных дислокационных конфигураций. По данным Бернштейна [493], такая дислокационная субструктура наименее подвижна ( механически), обладает большой термической устойчивостью. С повышением температуры отпуска вплоть до температуры начала рекристаллизации свойства изменяются также весьма незначительно ( рис. 112), затем происходит интенсивное разупрочнение стали. [9]

Для протекания динамического деформационного старения указанные условия необходимы, но недостаточны. Это условие выполняется лишь при пластической деформации стали с определенной для данного интервала температур скоростью деформирования, когда скорость движения дислокаций соизмерима со скоростью диффузии примесных атомов. [10]

Интервал температур динамического деформационного старения сталей 40, У8 получается более широким, чем стали 10, температуры начала и максимального развития динамического деформационного старения понижаются. Однако ударная вязкость этих сталей с увеличением степени деформации при температурах прокатки 550 - 700 С не снижается. [11]

Таким образом, динамическое деформационное старение проявляется не только в изменении свойств непосредственно при повышенных температурах, но и в том, что сталь, претерпевшая пластическую деформацию любого вида в области температур динамического деформационного старения, обнаруживает повышенную очность, снижение пластичности и вязкости при нормальной температуре. [12]

Известно, что динамическое деформационное старение углеродистых сталей чаще всего увеличивает долговечность и повышает уровень предела выносливости. [14]

В интервале температур динамического деформационного старения и выше плоскость, в которой выполнен надрез в ударных образцах, не оказывает заметного влияния на величину ударной вязкости. Зависимость ударной вязкости холоднодеформированной стали от расположения канавки относительно плоскости прокатки обусловлена, по-видимому, неравномерной деформацией зерна в горизонтальной и вертикальной плоскостях и влиянием эффекта Баушингера. Твердость двух взаимно перпендикулярных боковых плоскостей предварительно холоднодеформированной стали также различна, что обусловлено теми же причинами. При прокатке в интервале температур динамического деформационного старения и выше различие в твердости обоих боковых плоскостей уменьшается, следовательно, динамическое деформационное старение уменьшает эффект Баушингера. [15]

Эффект динамического деформационного старения при низких амплитудах циклической нагрузки зависит также от частоты деформирования. Интересно отметить, что в этих испытаниях углерод в структуре ( закалка от 700 С и отпуск при 600 С) находился в основном в виде большого числа тонких карбидных частиц, однако, несмотря на это, наблюдалась реакция динамического деформационного старения. В работе [25] наличие эффекта старения в этом случае связывают с переходом атомов углерода из тонких карбидных частиц в раствор при пластической деформации. [2]

Определяющее влияние на эффект динамического деформационного старения оказывает все же не структура, сложившаяся до деформации, а субструктурные изменения, происходящие непосредственно в процессе динамического деформационного старения. [3]

Это приводит к эффекту динамического деформационного старения . [5]

Таким образом, если судить об эффекте динамического деформационного старения по абсолютной убыли относительного удлинения, то с увеличением содержания углерода в стали до 0 8 % он уменьшается. Учитывая абсолютной прирост предела прочности, можно сделать вывод, что эффект динамического деформационного старения практически не изменяется. Если же его оценивать по убыли относительного сужения, то окажется, что он сначала увеличивается с повышением содержания углерода до 0 45 %, а затем уменьшается: Если учесть - только разупрочняющее воздействие температуры, то при 200, 250 и 300 С соответственно значения предела прочности сталей 10 45 и У8 окажутся равными примерно 350, 570 и 650 Мн / м2 ( 35, 57 и 65 кГ / мм2) соответственно i. Приведенные данные свидетельствуют о том, что эффект динамического деформационного старения нельзя оценивать по одной какой-либо характеристике. В общем случае, однако, можно считать, что повышение содержания углерода в стали от 0 1 до 0 8 % уменьшает абсолютный эффект динамического деформационного старения. Это обусловлено, по-видимому, тем, что с увеличением содержания углерода ( количества перлита) в стали содержание его в твердом растворе уменьшается, а плотность дислокаций ( при деформации сталей с различным количеством перлита на одинаковую степень) увеличивается. Поэтому при прочих равных условиях концентрация точек закрепления дислокационных линий примесными атомами, а значит, и эффект динамического деформационного старения должны уменьшаться с увеличением содержания углерода в стали. Ввиду кратковременности процесса цементит не успевает включиться в реакцию как поставщик примесных атомов. [6]

Установленные закономерности по влиянию различных факторов на эффект динамического деформационного старения при статическом растяжении подтверждаются и при динамическом разрыве. [7]

С повышением степени деформации до 30 % эффект динамического деформационного старения практически не изменяется. При более высоких степенях деформации ( осадкой), согласно данным работ [466, 507], происходит незначительное смещение горба в сторону более низких температур, абсолютная величина его уменьшается. [8]

Легирующие элементы влияют на температурную зависимость ударной вязкости и эффект динамического деформационного старения при статическом и ударном изгибе аналогично влиянию их при деформации растяжением. [9]

Исследования показали также [25], что скорость и величина эффекта динамического деформационного старения в закаленной углеродистой стали пропорциональны содержанию в феррите растворенного углерода. [11]

Следует также отметить, что при нормальной скорости деформации величина эффекта динамического деформационного старения , как было показано, оказывается такой же, как и при скорости деформации порядка 10 сект1, когда продолжительность процесса исчисляется сотыми и даже тысячными долями секунды и, по-видимому, недостаточна для образования выделений на дислокациях. Проведенные нами электронномикроскопические исследования на просвет тонких фолы стали 10, подвергнутой динамическому деформационному старению, не обнаружили четких признаков выделений [ 221, с. [12]

При содержании 0 25 % кислорода характер кривых свидетельствует об отсутствии эффекта динамического деформационного старения . При содержании кислорода 0 42 % их характер меняется и соответствует характеру кривых сплава ОТ4 - 1, не содержащего циркония, при испытании которого существенную роль играют процессы динамического деформационного старения. По-видимому, при таком высоком содержании кислорода концентрации циркония в сплаве недостаточно для связывания всего растворенного кислорода, и это приводит к взаимодействию дислокаций с примесными атомами кислорода и к деформационному старению. [14]

На графиках температурной зависимости ударной вязкости низкоуглеродистой стали 10 наряду с эффектом динамического деформационного старения наблюдается снижение ударной вязкости при 200 С. Величина этого эффекта несколько увеличивается при испытании предварительно холоднодеформированной стали. По данным Попова [172], снижение ударной вязкости при 200 С обусловлено динамическим взаимодействием дислокаций с атомами водорода. [15]

Старение сплавов. Закалочное и деформационное старение. Назначение, типы, виды режимов, структура и получаемые свойства

В соответствии с классификацией, принятой в странах СНГ, старение -это вид термообработки, при которой в сплаве, подвергнутом закалке без полиморфного превращения, главным процессом является распад пересыщенного твердого раствора. Это определение характеризует не природу явления, а вид термообработки.

В технической литературе часто встречается такое определение старения металлов: изменение механических, физических и химических свойств металлов и сплавов в процессе вылеживания при комнатной температуре (естественное старение) или при нагреве (искусственное старение), а также при выдержке и эксплуатации при разных температурах после холодной пластической деформации (деформационное старение), т.е. распад пересыщенного твердого раствора при определенных условиях.

Старение может приводить к негативным изменениям свойств металлов или сплавов (например, после сварки металла (сварной шов и околошовная зона), который в определенной мере являлся пересыщенным твердым раствором, и после нагрева происходят процессы старения - охрупчивания). Положительное влияние старения - когда производится специальная термообработка с целью повышения прочностных и др. свойств за счет закалки + старения.

Старение обусловлено термодинамической неравновесностью исходного структурного состояния в условиях достаточной диффузионной подвижности атомов. В чистых металлах неравновесность структурного состояния состоит в избытке (для низких температур) концентраций вакансий, дислокаций и др. дефектов кристаллической решетки, а в сплавах и металлах технической чистоты - в сохранении при низких температурах пересыщенного твердого раствора.

Старение используется в качестве заключительной операции термической обработки для специального класса конструкционных материалов - стареющих или дисперсионно-твердеющих сплавов, для чего используется нагрев до температур, при которых из раствора выделяется избыточная фаза и металл упрочняется. В промышленности используется много сплавов на основе алюминия, магния, меди, никеля и др., которые упрочняются при таком виде ТО. Старение применимо к любому сплаву, в котором имеется пересыщенный твердый раствор, который стремится к самопроизвольному распаду и выделению из него избыточного компонента. Процесс выделения является типичным диффузионным превращением, ускоряющимся с ростом температуры.

Структурные изменения при старении металлов (как и при отпуске) происходят в несколько стадий:

1 стадия:в пересыщенном твердом растворе образуются скопления атомов легирующих элементов, которые называются кластерами.

В первой части методического пособия для характеристики однородности твердого раствора дано краткое понятие кластерам и состояниям границ между такими устойчивыми областями химической неоднородности и матричным раствором. Кластер - при рассмотрении процессов структурообразования в металлах кластером называют скопление примесных (растворенных) элементов в твердом растворе или комплексы (объединения) точечных дефектов, например, вакансий в кристаллической решетке. Вакансионный кластер образуется в результате столкновений вакансий и может расти за счет присоединения новых вакансий вплоть до возникновения вакансионных пор.

Если атомные размеры компонентов раствора различны, то такие кластеры могут вызывать упругие напряжения в окружающей среде. Между кластером и матрицей, по сути дела, нет четкой границы раздела, так как их структуры изоморфны. Поэтому было введено понятие когерентной межфазной границы (поверхности), под которой подразумевается некая атомная поверхность, на которой расположение атомов и расстояние между ними близки для обеих кристаллических структур без учета химической природы атомов. Когерентная граница - межфазная граница, на которой атомные плоскости одной фазы переходят, не прерываясь, в другую фазу, так, что атомы на границе принадлежат одновременно кристаллическим решеткам двух фаз.

В однофазном материале примером когерентной границы является плоскость двойникования между двумя кристаллами - двойниками.

При увеличении когерентной поверхности раздела фаз энергия искажений увеличивается до определенного критического предела, при котором возникают межфазные дислокации. Такая межфазная граница уже не является полностью когерентной, хотя отдельные ее участки между дислокациями могут быть когерентными. Такие границы называют полукогерентными. Если

расстояние между структурными дислокациями на границ раздела фаз мало, то такую границу называют некогерентной. Определить тип границ весьма сложно, но возможно электронной и автоионной микроскопией, либо косвенно рентгеноструктурным методом по изменению уровня искажений кристаллической решетки или методом внутреннего трения.

На первой стадии распада пересыщенного твердого раствора размер кластеров настолько мал, что он не обнаруживается стуктурными методами. С увеличением времени размеры кластеров растут и вызывают дифракционные эффекты на рентгенограммах. Кластеры, обнаруживаемые структурными методами, называют зонами Гинье–Престона (французский и английский ученые, одновременно обнаружившие это явление в 1938 г.).

Для зон Гинье–Престона (размер тонких пластинчатых дискообразных образований толщиной в несколько атомных слоев (0,5-1 нм) и длиной 1-10 нм) характерно гомогенное зарождение и они равномерно распределены в зернах твердого раствора. Зоны Гинье-Престона часто называют предвыделениями, но их можно рассматривать как полностью когерентные выделения.

2 стадияраспада пересыщенного твердого раствора при старении – собственно выделение частиц вторичной фазы. Эта стадия может идти через промежуточные стадии (т.е. a®Г-П®b 1 ®b).

3 стадиястарения – коагуляция выделившихся частиц вторичной фазы. Коагуляция выделений во время старения происходит вследствие переноса вещества через матричный раствор (из-за градиента концентраций) при растворении более мелких и росте более крупных частиц выделений.

Коагуляцию частиц можно наблюдать на всех стадиях распада, но наибольший интерес она представляет на 3-й стадии, т.к. является единственным структурным изменением стабильной вторичной фазы.

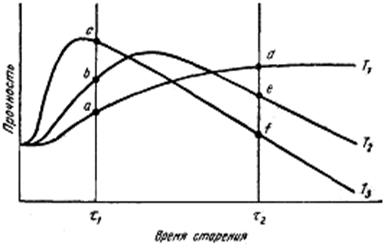

Процесс упрочнения металлов при старении проходит через максимум(рис. 3.1).Наибольшее упрочнение происходит на стадии возникновения в растворе зон Гинье–Престона и метастабильной промежуточной

фазы.

Такое упрочнение называют дисперсионным твердением.Упрочнение металлов и сплавов при старении или отпуске после закалки с образованием пересыщенного твердого раствора является распространенной операцией с целью повышения прочности. Разупрочнение при дальнейшем увеличении

выдержки в процессе старения называется перестариванием,и оно обусловлено действием двух факторов:

1) коагуляцией выделений метастабильной фазы;

2) частичной заменой когерентных частиц метастабильной фазы на некогерентные частицы стабильной фазы и их коагуляцией.

Рисунок 3.1 – Схема зависимости прочностных свойств от

продолжительности старения при разных температурах (Т1 < Т2 < Т3) (Новиков И.И.)

Рассмотрим типы старения:

· двухступенчатое старение: после закалки вначале старение проводится при одной температуре, а затем при другой, обычно более высокой для достижения более высокой плотности и однородности распределения выделений в твердом растворе;

· деформационное старение: протекает после или при пластической деформации в результате взаимодействия примесных атомов с дефектами кристаллической решетки, которые образовались в процессе деформации;

· закалочное старение - процесс старения в металлах, подвергнутых закалке из однофазного состояния с недостаточно интенсивным

охлаждением;

· естественное старение - процесс распада пересыщенных твердых растворов, в которых диффузионная подвижность атомов при низких температурах достаточна для образования кластеров и зон Гинье–Престона. К таким материалам относятся сплавы на основе алюминия и некоторые другие. Используют термин для процессов, протекающих при комнатной температуре;

· искусственное старение- процесс, который протекает при температурах выше комнатной (обычно проводят при 250°С, 1 час). Этот вид старения является основной упрочняющей термической обработкой сплавов на основе цветных металлов;

· магнитное старение- заключающееся в изменении магнитных свойств ферромагнетика в течение времени. Магнитное старение может быть вызвано изменением доменной структуры ферромагнетика (обратимое старение), или изменением его кристаллической структуры (необратимое старение) под воздействием магнитных полей, температурных, механических колебаний и других воздействий;

· полевое старение - процесс, который происходит в тонких металлических и аморфных пленках и проявляется в изменении их структуры и физических свойств при наложении на систему сильных магнитных или электрических полей;

· стабилизирующее старение- процесс, который происходит при повышенных температурах и при больших выдержках с целью стабилизации свойств и размеров изделий;

· старение под напряжением -термическая обработка, в процессе которой под воздействием внешних нагрузок напряжения в металле изменяют форму, ориентацию и взаимное расположение выделений вторичной фазы. Такой вид старения применяется для повышения пределов пропорциональности, упругости и релаксационной стойкости сплавов. Часто это используется при изготовлении пружин и других упругих элементов, например, из бериллиевой бронзы.

В стареющих сплавах форма выделяющихся частиц вторичной фазы может быть:

- тонкопластинчатой (обычно дискообразной);

- равноосной (обычно сферической или кубической);

Стремление пересыщенного твердого раствора к получению минимума энергии упругих искажений влияет не только на форму выделений, но и на взаимное расположение частиц.

Под термином “модулированная структура” в технической литературе понимается система когерентных выделений в твердом растворе размером от единиц до десятков нанометров с той или иной степенью регулярности в их расположении. Расстояние между выделениями называют периодом

модуляции.

Процесс распада твердого раствора при непрерывном понижении свободной энергии системы, не требующий активационного образования зародышей новой фазы, называют спинодальным (непрерывным), т.к. он реализуется внутри области фазовой диаграммы, ограниченной спинодалью. Спинодаль считают границей абсолютной неустойчивости твердого раствора. Приспинодальном распаде составы выделяющихся фаз изменяются непрерывным образом, а сам распад осуществляется одновременно по всему объему сплава. Для подавления спинодального распада, согласно данным ряда работ, требуются очень большие скорости охлаждения (время охлаждения 10 -3 с), которые трудно достичь в реальных условиях.

При непрерывном распаде в пересыщенном твердом растворе образуются и растут отдельные выделения частиц вторичной фазы. При этом происходит непрерывное уменьшение концентрации легирующих элементов по всему объему исходных зерен - это является характерной чертой этого процесса. По микроструктурным признакам непрерывный распад твердого раствора при старении подразделяется на равномерный (или общий) и локализованный. При равномерном распаде выделения образуются однородно по всему объему зерен (зарождение может быть гомогенным или гетерогенным). А при локализованном распаде выделения преимущественно образуются у границ зерен и субзерен, в полосах скольжения и т.д. (зарождение всегда гетерогенное).

Считается, что новая фаза в пересыщенном твердом растворе

зарождается:

- гомогенно - без участия дефектов кристаллического строения (дислокаций, дефектов упаковки);

- гетерогенно - при наличии дефектов решетки. А так как дефекты типа вакансий, являющиеся основными агентами при возникновении кластеров или областей ближнего порядка, присутствуют в металле при температурах даже выше кривой растворимости, то можно считать, что зарождение должно быть всегда гетерогенным. Но для упрощения классификации вакансии не вошли в число дефектов, поэтому, когда определяется механизм распада, подразумевается механизм образования зародышей вторичной фазы.

Прерывистый (ячеистый) распад.При этом распаде в зернах исходного раствора зарождаются и растут ячейки (колонии) двухфазной смеси a1+ b, часто имеющие перлитное строение. Возможен локализованный распад пересыщенного твердого раствора по схеме, когда концентрация исходного раствора при старении остается до определенного времени неизменной, а при определенных условиях на границе ячейки, в узкой зоне, происходит резкий скачек концентрации от исходного до a1 внутри ячейки.

Поскольку при двухфазном распаде параметр решетки твердого раствора меняется скачкообразно, то такой тип распада еще называется прерывистым, в отличие от непрерывного, при котором параметр матрицы (ее состав) при старении меняется непрерывно.

Изменение свойств сплавов, протекающее во времени после холодной пластической деформации, называют статическим деформационным

старением.

Если процесс деформационного старения происходит во время деформации, то его называют динамическим деформационным старением.

Отличие деформационного старения от обычного (или закалочного) обусловлено тем, что деформационное идет при наличии в металле значительного количества новых (свежих, образовавшихся) дислокаций, способных взаимодействовать с атомами растворенного компонента в условиях достаточной диффузионной подвижности этих атомов.

Эффекты упрочнения и охрупчивания сплавов при деформационном старении связаны с резким уменьшением подвижности дислокаций.

Различают следующие стадии деформационного старения(применительно к системам a-Fe- C,N):

1. увеличение количества атомов углерода или азота на дислокациях, приводящее к уменьшению расчетных расстояний между точками закрепления дислокаций (на этой стадии старения нет возврата - явления, при котором в сплаве, нагретом до некоторой температуры Т2, которая выше первоначальной Т1, не происходит растворения продуктов выделения, т.е. промежуточной (метастабильной) фазы);

2. увеличение количества атомов углерода или азота на дислокациях, сопровождающееся дальнейшим упрочнением сплава без изменения расстояния между точками закрепления дислокаций и без изменения длины площадки текучести (стадия характеризуется эффектом возврата - это свидетельствует о том, что сегрегации развиваются за счет размещения атомов примесей в позициях с меньшей энергией связи);

3. образование устойчивой фазы выделения (характеризуется резким повышением коэффициента упрочнения, охрупчиванием сплава и уменьшением эффекта возврата).

Деформационное старение развивается, если концентрация C+N существенно выше 10 -4 % (по массе). При значительной концентрации примеси и небольшой степени деформации происходит совмещение деформационного старения с закалочным старением. При этом, чем ниже температура старения, тем больше доля закалочного старения.

Деформационное старение может быть естественным, т.е. происходить после деформации при температуре окружающего воздуха 20°С.

Деформационное старение может быть искусственным, когда после деформации ≈10% металл подвергается нагреву (чаще всего такую операцию проводят при нагреве до 250°С в течение одного часа).

Для процесса деформационного старения характерными величинами являются параметры предела текучести и длины площадки текучести, которые отличаются высокой чувствительностью к количеству и подвижности дислокаций, размерам частиц вторичной фазы и расстоянию между ними, а, кроме того, эти характеристики коррелируют и со способностью стали к вытяжке при штамповке. Для оценки склонности сталей к деформационному старению используют характеристики разрушения - порог хладноломкости (Т50) и ударную вязкость (KCU; KCV и др.), сравнивая их значения в исходном состоянии и после искусственного старения.

Существенное различие деформационного и закалочного старения обнаруживается в изменениях коэрцитивной силы, при дефомационном старении коэрцитивная сила изменяется незначительно.

Эффект деформационного старения практически не проявляется при добавлении в металл элементов, связывающих углерод и азот (например, ниобий, ванадий, титан и др.) в частицы вторичной фазы. Но выделения этих частиц упрочняет металл и затрудняет штамповку. Наиболее часто используется

введение в металл для глубокой штамповки алюминия, связывающего азот, что способствует повышению пластичности и образованию при холодной прокатке благоприятной текстуры.

В промышленности применяют различные способы для улучшения штампуемости листового металла, например, удаление из жидкого металла при плавке вредных примесей (азот, углерод), либо удаление из твердого металла этих элементов при нагреве в вакууме (такая операция является одной из разновидностей ХТО). В основе этой обработки лежит диффузионный процесс перемещения атомов вредных веществ из сердцевины к поверхности. Часто такие процессы проводят в вакууме или в защитной среде (например, обезуглероживание трансформаторной стали в среде водорода).

Читайте также: