Дисперсионно твердеющая нержавеющая сталь

Обновлено: 04.05.2024

Заявка

ОРДЕНА ЛЕНИНА ПРЕДПРИЯТИЕ ПЯ Р-6209

ДРОБЫШЕВ А. И, НИКОЛАЕВА Л. Е, ЧИРКИН В. М

МПК / Метки

Код ссылки

Сталь

Номер патента: 994578

. стали. Укаэанная цель достигается тем,что сталь, содержащая углерод, мар ганец, кремний, хром, ванадий, титан, никель, железо, дополнительно содержит азот и алюминий при следующем соотношении компонентов, вес.%гУглерод 0,9 1,5Марганец 9-15Кремний 0,2-1,0Хром 0,05-0,5Ванадий 0,03-0,2Титан 0,005-0,4 Никель 0,05-0,7 Азот 0,002-0, 03 Алюминий0,01-0,2Железо Остальное Содержание примесей вес.% Фосфораи серы до 0,04Химический состав предлагаемойн известной сталей приведен 20в табл, 1. Физико-химические свойства предлагаемой и известной сталей после закалки от 1080 оС и их литейные свойсто ва температуре заливки проб от 1550 С приведены в табл. 2. Предлагаемая сталь за счет повышения срока службы деталей позволяет получить.

Приспособление для определения магнитных свойств целых листов стали

Номер патента: 43197

. образуемого испытуемыми листа. ми, согнутыми в полуокружности; Зи 4 - места стыков между верхней и нижней частями замкнутого сердечника, образуемые наложением верхних и нижних лиКузнецова, заявленному 21перв,149672). опубликовано 31 мая 1935 года. стов внахлестку, 5 и б - намагннчивающая и измерительная обмотка аппарате, сидящие на замкнутом сердечнике из испытуемых листов; 7 - измерительный прибор, например, баллистический гальванометр, в цепи измерительной обмотки; 8 - двойной полюсный переключатель; 9 - амперметр; 10 - делитель напряжения; 71 - источник постоянного напряжения.Для определения ваттных потерь в испытуемых листах в зависимости от величины магнитной индукции при каждой данной частоте применяется схема по фиг. 2.

Состав шихты порошковой проволоки

Номер патента: 529034

. Ферросилиций 1, 5-6,0 Железный порошок Остальное Повышение прочностных характеристик и пластических свойств сварного соединения осушествляется за счет введения в состав хрома металлического, никелевого порошка, ферротитана, марганца металлического и ферромолибдена, Предлагаемое содержание никеля и марганца в шихте в комплексе с другими легируюшими компонентами позволило получить равнопрочность сварных соединений на сталях бейнитного класса с пределом прочности бЬ= 75-90 кг/мм при высокой производительности процесса,Примеры составов шихты, обеспечивающие различный предел прочности приведены в таблице. Введение металлического то ферромарганца вызвано м жанием углерода в марганце лавленный. металл имеет пони жанне углерода, что положи.

Нержавеющая сталь

Номер патента: 1060698

. распределение нитридов ванадия, чтоповышает прочность.При избытке ванадия свыше стехиометрического соотношения к азотукроме нитридной фазы при охлажденииотливки образуются дополнительно карбиды и карбонитриды ванадия размерами более 10 мкм. Эти соединенияне растворяются в матрице вплоть до1300 оС и являются концентратораминапряжений, что понижает пластичность, ударную вязкость и шлифуемость стали. Для предотвращения образования карбидов в стали регламентировано соотношение ванадия к азоту, которое обеспечивает избытоказота по отношению к ванадию. Привеличине соотношения ванадия к азоту меньше 2,5 возможна газовая пористость в отливке и снижение прочности металла, при соотношении более3,0 происходит образование карбидовванадия и снижение.

Номер патента: 622865

. механическитигается дополнитем предложенной сследующем соотношвес.%:углеродмарганец Изобретение относится к изысканию коррозионностойких азотосодержащих сталей с пониженным содержанием никеля. ия является повысвойств, что досльным легированиали ванадием при нии компонентов,аосийсттные стали подобного т 9, Х 17 АГ 14) обладают о изкими механическими с,плавок предложенлей и соответствприведены в таб та 5-6,50,12-0,20 1-1Остальное став исследованных ой и известной стающие им свойства1 и 2. Наиболее близкойстали по техническотигаемом 1 результатсостава, вес.Ъ:углеродхромникельазоткремниймарганецжелезо осковский ордена Тр стали и,6 пористыеплотнйй 43,1 58,1 50,66,0 46,0 3 плотный Формул зобретения ержащая й, хром, личаюью повыше" она.

Нержавеющие стали: феррит, мартенсит, аустенит

Нержавеющие стали ценят за их высокое сопротивление коррозии. Все по-настоящему нержавеющие стали содержат не менее 11 % хрома. Такое содержание хрома обеспечивает образование тонкого защитного поверхностного слоя из карбида хрома при взаимодействии стали с кислородом.

Влияние хрома на коррозионную стойкость стали

Именно хром делает сталь нержавеющей. Кроме того, хром является элементом, повышающим устойчивость феррита. Рисунок 1 иллюстрирует влияние хрома на диаграмму состояния железо-углерод. Хром заставляет аустенитную область сжаться тогда, как ферритная область увеличивается в размерах. При высоком содержании хрома и низком содержании углерода феррит является единственной фазой вплоть до температуры ликвидуса.

Рисунок 1 — Влияние 17 % хрома на диаграмму состояния железо-углерод. При низком содержании углерода феррит является устойчивым при всех температурах. Буква «М» обозначает «металл», например, хром или железо, а также другие легирующие элементы.

Различают несколько видов нержавеющих сталей, основанных на различиях кристаллической структуры и упрочняющих механизмов.

Ферритные нержавеющие стали

Ферритные нержавеющие стали содержат до 30 % хрома и не более 0,12 % углерода. Благодаря своей объемноцентрированной кристаллической структуре (ОЦК) ферритные стали имеют хорошую прочность и приличную пластичность , которые достигаются за счет упрочнения твердого раствора и деформационного упрочнения. Ферритные стали являются ферромагнитными или, говоря по-простому, «магнитят». Они не поддаются термической обработке. Ферритные стали имеют отличную коррозионную стойкость, обладают умеренной способностью поддаваться обработке давлением и являются относительно дешевыми.

К ферритным нержавеющим сталям относятся стали 08Х13, 12Х17, 08Х17Т, 15Х25Т, 15Х28 по ГОСТ 5632-72.

Мартенситные нержавеющие стали

Из рисунка 1 видно, что сталь с 17 % хрома и 0,5 % углерода при нагреве до 1200 ºС образует 100 %-ный аустенит, который превращается в мартенсит при закалке стали в масле. Мартенсит затем отпускают для получения высокой прочности и твердости стали (рисунок 2).

Рисунок 2 – Мартенситная нержавеющая сталь. Содержит крупные первичные карбиды и мелкие карбиды, которые образовались при отпуске.

Содержание хрома в мартенситных сталях обычно не более 17 %, так как в противном случае аустенитная область на диаграмме состояния становится слишком маленькой. Это приводит к тому, что в нее становится технологически трудно попасть: требуется жесткий контроль содержания углерода и температуры аустенитизации. Более низкое содержание хрома позволяет расширить содержание углерода от 0,1 до 1,0 %, что дает возможность получать мартенсит различной твердости. Комбинация высокой твердости, прочности и коррозионной стойкости делает эти стали подходящим для изготовления таких изделий как высококачественные ножи и шариковые подшипники.

К мартенситным нержавеющим сталям относятся стали 20Х13, 30Х13, 40Х13, 14Х17Н2 по ГОСТ 5632-72.

Аустенитные нержавеющие стали

Никель является элементом, который повышает устойчивость аустенита. Присутствие никеля в стали увеличивает размер аустенитной области, тогда как феррит почти полностью изчезает из железо-хромово-углеродистых сплавов (рисунок 3).

Рисунок 3 — Сечение диаграммы состояния железо-хром-никель-углерод при 18 % хрома и 8 % никеля. При низком содержании углерода аустенит является устойчивым при комнатной температуре.

Если содержание углерода становиться ниже 0,03 %, то карбиды в стали вообще не образуются и сталь является полностью аустенитной при комнатной температуре (рисунок 4).

Рисунок 4 – Аустенитная нержавеющая сталь

Аустенитные нержавеющие стали обладают высокой пластичностью, способностью обработке давлением и коррозионной стойкостью.

Термическая обработка нержавеющих сталей аустенитного класса заключается в закалке в воде с температуры 1050-1100 °С. Такой нагрев вызывает растворение карбидов хрома, а быстрое охлаждение фиксирует состояние пресыщенного твердого раствора. Очень важно отметить, что в результате закалки твердость этих сталей не повышается, а снижается. Поэтому для аустенитных нержавеющих сталей закалка является смягчающей термической операцией.

Свою прочность аустенитная нержавеющая сталь получает за счет холодного наклепа — нагартовки. Аустенитные стали могут получать деформационное упрочнение до значительно более высоких величин, чем ферритные нержавеющие стали. При деформациях порядка 80-90 % предел текучести достигает 980-1170 МПа, а предел прочности — 1170-1370 МПа. Ясно, что такого наклепа можно достичь только при изготовлении таких видов изделий, как тонкий лист, лента, проволока.

Аустенитные нержавеющие стали являются немагнитными, что дает им преимущество во многих применениях.

Представителями аустенитных нержавеющих сталей являются стали 12Х18Н9 и 17Х18Н9, 12Х18Н10Т и 12Х18Н9Т, 08Х18Н10Т, 08Х18Н12Б, 03Х18Н11 по ГОСТ 5632-72.

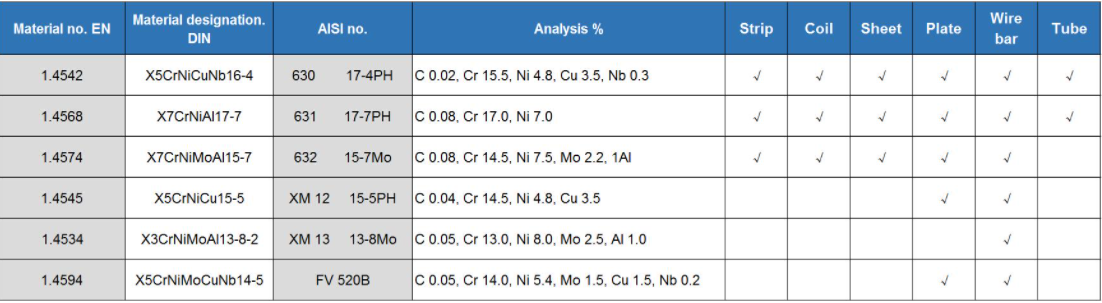

Дисперсионно твердеющие нержавеющие стали

Эти стали называют также высокопрочными нержавеющими сталями. Дисперсионно твердеющие нержавеющие стали содержат алюминий, ниобий или тантал и получают свои свойства за счет закалки, деформационного упрочнения, упрочнения старением и мартенситного превращения. Сталь сначала нагревают и закаливают с превращением аустенита в мартенсит. Повторный нагрев вызывает выделение из мартенсита упрочняющих частиц, таких как NiAl3. Высокая прочность этих сталей достигается даже при низком содержании углерода.

К дисперсионно твердеющим сталям относятся стали 07Х16Н6, 09Х15Н8Ю, 08Х17Н5М3, 04Х25Н5М2, ХН40МДТЮ по ГОСТ 5632-72.

Двухфазные нержавеющие стали

В некоторых случаях в структуре нержавеющих сталей намеренно получают смесь различных фаз. При соответствующем контроле химического состава и режимов термической обработки получают сталь с содержанием, например, 50 % феррита и 50 % аустенита. Такая комбинация фаз в структуре стали обеспечивает ей такое уникальное сочетание механических свойств, коррозионной стойкости, способности к обработке давлением и свариваемости, которое невозможно достичь в никаких других нержавеющих сталях. Иногда их называют по-зарубежному — дуплексные стали.

К двухфазным нержавеющим сталям относятся стали 08Х22Н6Т, 03Х23Н6, 08Х21Н6М2Т, 03Х22Н6М2, 08Х18Г8Н2Т, 03Х24Н6М3 по ГОСТ 5632-72.

Нержавеющая дисперсионно-твердеющая сталь Советский патент 1991 года по МПК C22C38/52

Изобретение относится к области изыскания нержавеющих сталей, дисперсионно-твердеющих сталей с высокой твердостью, предназначенных для прецизионных деталей, работающих в условиях трения.

, Известна нержавекяцая дисперсионно- твердеющая сталь, содержащая, мас.%: Углерод0,1

Молибден и вольфрам 4-13 Кремний0-2,3

Налболее близкой к предлагаемой стали по технической сущности и достигаемому результату является сталь состава , мас,%:

Свойства известной стали представлены в табл. 1.

Сталь устойчива к атмосферной коррозии.

Целью изобретения является повы-, шение коррозионной стойкости, износостойкости к теплостойкости, что достигается дополнительным легированием стали молибденом, медью, кобальтом, ниобием, титаном и лантаном при

Температура испытания, С

Свойства стали 20 Т 300 I 400 Г 500 I 600

кг/мм Относительное удлинение, % 413744

Лантан - О,005-0,1 ЖелезоОстальное

- Свойства предлагаемой стали представлены в табл. 2,

Износостойкость предлагаемой стали в 2-3 раза вьше, чем у известной. 10 Сталь устойчива к коррозии в тропических условиях.

2,5Похожие патенты SU541374A1

- Каблов Евгений Николаевич

- Щербаков Анатолий Иванович

- Евгенов Александр Геннадьевич

- Семионов Евгений Николаевич

- Мосолов Алексей Николаевич

- Каблов Евгений Николаевич

- Белякова Валентина Ивановна

- Ковалев Игорь Евгеньевич

- Верещагина Алла Андреевна

- Шалькевич Андрей Борисович

- Уткина Александра Николаевна

- Коробова Елена Николаевна

- Банас Игорь Павлович

- Назарько Александр Сергеевич

- Пломодьяло Роман Леонидович

- Демонов Марк Сергеевич

- Кузнецов Юрий Васильевич

- Лойферман Михаил Абрамович

- Штейников Сергей Петрович

- Собачкина Лариса Джумаевна

- Бутыгин Виктор Борисович

- Околович Геннадий Андреевич

- Демидов Александр Станиславович

- Хултин-Стигенберг Анна[Se]

- Кузнецов Юрий Васильевич

- Эстрин Э.И.

- Ширяев В.И.

- Назарько Александр Сергеевич

- Пломодьяло Роман Леонидович

- Демонов Марк Сергеевич

- Джеймс У. Мартин

- Роланд Э. Шмитт

- Роналд К. Гауэр

Реферат патента 1991 года Нержавеющая дисперсионно-твердеющая сталь

НЕРЖАВЕКНЦАЯ ДИСПЕРСИОННО- ТВЕРДЕКНДАЯ СТАЛЬ, содержащая углерод, ' хром, никель, бериллий, железо, отличающаяся тем, что, с целью повышения коррозионной стойкости, износостойкости и теплостойкости, она дополнительно содержит молибден, медь,кобальт, ниобий, титан, лантан при следующем соотношении компонентов, мас.%:Углерод0,15-0,5Хром12-14,5Никель4,5-7,5Молибден1,5-3,5Кобальт3-6Медь1-3Ниобий0,5-2,5Титан0,1-0,6Бериллий •0,5-1,2Лантан0,005-0,1ЖелезоОстальноеОсадочно-твердеющая нержавеющая сталь

Нержавеющая сталь с дисперсионным твердением была разработана United States Steel Corporation в 1940-х годах. Обладает высокой прочностью после термообработки с дисперсионным упрочнением, пластичностью и коррозионной стойкостью превосходит другие нержавеющие стали. Самая известная сталь с дисперсионным упрочнением - 17-4 PH.

Поставщики дисперсионного твердения из нержавеющей стали | Производители | Экспортеры

Осадочно-твердеющая нержавеющая сталь

Нержавеющие стали с дисперсионным твердением (PH) также являются коррозионно-стойкими сплавами, некоторые из которых могут подвергаться термообработке для обеспечения прочности на разрыв от 850 МПа до 1700 МПа и предела текучести от 520 МПа до 1500 МПа или более - их прочность примерно в три-четыре раза выше, чем у аустенитных. нержавеющие стали.

Например, введите 304 или сорт. 316, часто используются в нефтегазовой, ядерной и аэрокосмической отраслях, где требуется высокая прочность, коррозионная стойкость и, как правило, низкая, но приемлемая ударная вязкость. Осадочное твердение достигается добавлением меди, молибдена, алюминия и титана по отдельности или в комбинации.

Серии дисперсионно-твердеющих нержавеющих сталей можно разделить на три основных типа: мартенсит с низким содержанием углерода (17-4 PH), полуаустенит (17-7 PH) и аустенит (A-286).

Самая известная сталь с дисперсионным упрочнением - 17-4 PH. Название происходит от добавок 17% хрома и 4% никеля. Он также содержит 4% меди и 0.3% ниобия. 17-4 PH также известна как нержавеющая сталь марки 630. cond

Huaxiao является 17 поставщиками нержавеющей стали 4 ph, если вам нужны цены на нержавеющую сталь 17 4 ph, пожалуйста, свяжитесь с нами.

Типичные механические свойства нержавеющих сталей сплава 17-4ФН

| 17-4 класс | Обожженный | Конд 900 | |

|---|---|---|---|

| Прочность на растяжение (МПа) | 1100 | 1310 | 930 |

| Относительное удлинение A5 (%) | 15 | 10 | 16 |

| Испытательное напряжение 0.2% (МПа) | 1000 | 1170 | 724 |

| Относительное удлинение A5 (%) | 15 | 10 | 16 |

Типичные физические свойства нержавеющих сталей сплава 17-4ФН

| Недвижимость | Значение |

|---|---|

| Плотность | 7.75 кг / м 3 |

| Модуль упругости | 196 GPA |

| Электрическое сопротивление | 0.8 х 10 -6 Ом.м |

| Теплопроводность | 18.4 Вт / мК |

| Тепловое расширение | 10.8 х 10 -6 /K |

Емкость Huaxiao о нержавеющей стали с дисперсионным упрочнением, HRC с дисперсионным твердением

Толщина: 1.2mm - 10mm

Ширина: 600 мм - 1500 мм, зауженные изделия, пожалуйста, проверьте в полосовых изделиях

Максимальный вес рулона: 20MT

ID катушки: 508mm, 610mm

Готово: № 1, 1D, 2D, № 1, 2B законченный, черный, отжиг и травление, чистовая обработка и т. Д.

Марка из нержавеющей стали с нормальной дисперсионной твердостью

- S17400 17-4PH 0Cr17Ni4Cu4Nb

- S15500 15-5PH 0Cr15Ni4Cu4Nb

- S17700 17-7PH 0Cr17Ni7Al

- 17-10P 0Cr17Ni7Al

S17400 Химический компонент ASTM A564

Механические свойства S17400 ASTM A564

- Прочность на разрыв:> 1310 МПа

- Предел текучести:> 1170 МПа

- Относительное удлинение (%):> 35%

- Твердость:> Бринелля 388

Дать определение нержавеющей стали с дисперсионным упрочнением

Дисперсионное твердение (дисперсионное твердение): процесс термообработки, при котором металл в перенасыщенном твердом растворе отделяется от атома растворенного вещества и / или в котором растворимые частицы диспергируются и диспергируются в матрице, вызывая твердение. Если нержавеющая сталь с осажденным аустенитом подвергается дисперсионному упрочнению при 400-500 ° C или 700-800 ° C после обработки на твердый раствор или после холодной обработки, может быть получена высокая прочность.

То есть пересыщенный твердый раствор некоторых сплавов оставляют при комнатной температуре или нагревают до определенной температуры. Атомы растворенного вещества будут накапливаться в определенной области матрицы твердого раствора или образовывать вторую фазу, что приводит к увеличению твердости сплава.

Нержавеющая сталь с дисперсионным твердением и ее классификация

Нержавеющая сталь с дисперсионным упрочнением была разработана United States Steel Corporation в 1940-х годах. Он имеет высокую прочность после термообработки с дисперсионным упрочнением, пластичность и коррозионную стойкость превосходит другие нержавеющие стали.

В зависимости от металлографической структуры матрицы нержавеющие стали с дисперсионным твердением можно разделить на мартенситные, полуаустенитные и аустенитные.

(1) Мартенситный тип

Мартенситные нержавеющие стали с дисперсионным упрочнением обычно поставляются в мартенситном состоянии и подвергаются дисперсионному упрочнению после простой обработки старением. Свойства нержавеющей стали, упрочненной дисперсионным мартенситом, можно получить с помощью одного или обоих механизмов образования мартенсита и дисперсионного твердения. Это наиболее широко используемая сталь для дисперсионного твердения нержавеющей стали.

(2) Полуаустенитный тип

Основа полуаустенитной нержавеющей стали - это аустенит, содержащий от 5% до 20% дельта-феррита. Благодаря специальной термообработке перед закалкой аустенит превращается в мартенсит, а затем подвергается старению. Полуаустенитные нержавеющие стали могут перерабатываться в различные изделия, но в основном они используются для производства плоского проката листов и полос. Эта дисперсионно-твердеющая нержавеющая сталь обычно не используется в арматуре.

(3) Тип аустенита

Аустенитные нержавеющие стали поставляются в аустенитных условиях, и эти стали используются редко.

| сплав | № ООН | Сочинение, % | ||||||||

|---|---|---|---|---|---|---|---|---|---|---|

| C | Mn | Si | Cr | Ni | Mo | Cu | Ti | Другое | ||

| мартенситные | ||||||||||

| PH 13-8 Пн | S13800 | 0.05 | 0.10 | 010 | 12.8 | 8.0 | 2.3 | – | – | Al = 1.1 |

| 15-5 фазы | S15500 | 0.07 | 1.0 | 1.0 | 14.8 | 4.5 | – | 3.5 | – | Nb = 0.3 |

| 17-4 фазы | S17400 | 0.09 | 1.0 | 1.0 | 16.3 | 4.0 | – | 4.0 | – | Nb = 0.3 |

| Пользовательские 455 | S45500 | 0.05 | 0.5 | 0.5 | 12.0 | 8.5 | 0.5 | 2.0 | 1.1 | Nb = 0.3 |

| Полуаустенитный | ||||||||||

| РН15-7Mo | S15700 | 0.09 | 1.0 | 1.0 | 15.0 | 7.1 | 2.5 | – | – | Al = 1.1 |

| 17-7 фазы | S17700 | 0.08 | 0.9 | 0.5 | 16.5 | 7.5 | – | – | – | Al = 1.0 |

| Сандвик Нанофлекс | S46910 | – | – | 12.0 | 9.0 | 4.0 | 2.0 | 0.9 | Al = 0.35 | |

| аустенитный | ||||||||||

| -286 | S66286 | 0.08 | 2.0 | 1.0 | 15.0 | 25.5 | 1.25 | – | – | Ti: 2.1 Al: ≤0.35 V: 0.3 |

Сварка сталей с дисперсионным упрочнением

Стали с дисперсионной закалкой можно легко сваривать с использованием процедур, аналогичных сварке нержавеющих сталей серии 300.

Нержавеющую сталь с дисперсионным твердением 17-4 PH можно успешно сваривать без предварительного нагрева при комнатной температуре. Термическая обработка после сварки может использоваться для придания металлу сварного шва тех же свойств, что и основной металл. Рекомендуемая марка электрода для сварки 17-4 PH - 17-7 PH.

Применение дисперсионно-твердеющей нержавеющей стали

Высокопрочные свойства дисперсионно-твердеющей нержавеющей стали делают ее пригодной для использования в аэрокосмической и других высокотехнологичных отраслях промышленности.

Нержавеющая дисперсионно-твердеющая сталь

Иорданский В. Н, Милорадова Л. А, Оржеховский Ю. Ф, Потак Я. М, Синявина Р. А

Способ производства проката из стали с содержанием углерода, фосфора и серы в пределах0, 01 1,0, 0, 010, 15 и0, 010, 15

Номер патента: 2004985

. способ производствапроката из стали с содержанием углерода,фосфора и серы в пределах 0,01-1,0 ф, 0,010,15 О и 0,01-0,15 соответственно. включающий разливку жидкого металла в формы,извлечение слитков из этих форм и их горячий посад в нагревательные устройства снагревом и выдержкой при температуреаустенизации в течение 3-8 ч, прокаткуслитков на заготовки, посад заготовок в нагревательные устройства и их нагрев подпрокатку с последующей прокаткой на готовый продукт 2),Способ осуществляют следующим образом.После заливки металла в изложницы иего охлаждения до 965 - 400 ОС слитки раздевают и при этой температуре помещают внагревательные колодцы, где они нагреваются и выдерживаются при температуреаустенизации в общей слбжности в,течение4,5 -.

Инструментальная сталь

Номер патента: 120526

. 5 - 1,0, крем я 0,2 - 0,4, ф марганец, "ти против ния 0,15 -осфора не Изобретение относится к инструментальным сталям, содержагцим хром, ванадий и марганец и предназначенным для изготовления инструмента, применяемого при обработке древесины фрезерованием.Известные аналогичные стали не обеспечивают достаточной устойчивости инструмента против износа.Для устранения этого недостатка предлагается компоненты стали брать в следующем соотношении (в процентах): углерода 0,85 - 1,0, кремния 0,15 - 0,30, марганца 0,20 - 0,30, хрома 4,5 - 5,5, ванадия 0,2 - 0,4, фосфора и серы не более 0,03 каждого. Температура закалки предлагаемой стали 950 в 10; охлаждение на воздухе или в горячих средах с температуры 200 в 4. Температура отпуска 250 в.

Способ получения стали с содержанием углерода менее 0, 03

Номер патента: 391181

. ускоряет окислительные реакции 5 в ванне, а выделяющаяся при этом окись углерода увеличивает перемешнвание и массо- обмен ванны.2. Варьируя сдом иглекислот Предлагаемое изобретение относится к черной металлургии, конкретно к производству стали в конперторах.Известны способы получения низкоуглеродистых марок стали (углерод менее 0,03%) путем продувки технически чистым кислородом в конвертерах и других сталеплавильных агрегатах с применением в качестве охладителя в конце процесса стального лома, известняка, окатышей, железной руды и т. д,Однако, при таких способах выплавки невозможно точно регулировать температурный режим плавки при снижении содержания углерода менее 0,03%, кроме того, известные способы выплавки характеризуются.

Номер патента: 730862

. 0 03 0 030 03 0 02 0,06 0,15 1 5 2,0- Ю.0 4 0,7 сО 16Ок 22 Таблица 2 Механические свойства опытных плавок Относитель- Относи- Ударная вязкость,ное удлине- тельное кг м/смние, Ъ сужение,Ъ при +20 С при -60 С Пределрочности, кг/мм Плавка,Р21,6 63,0 9,2 7,5 91,5 70 г 4 93 го 9 е 3 7 ф 7 70 ю 2 21,0 62,1 8,0 9,0 85,5 64 юо 63,8 24,6 8,2 65,5 12 ф 1 86,0 25,0 11 ф 8 7,8 ббе 1 12,0 8,3 28 ко 69,5 13,1 9., 1 57,1 56,4 13,0 9,4 28,6 69 гЗ 79,2 13 3 9 го 63 фо 54,7 22,2 18,8 14,9 Кремний 0,6-1,3 Хром 0,7-1,5 Иттрий О,ОЗ-О,1 Ванадий 0,05-0,18 Азот 0,010-0,035 Кальций 0,005-0,05 Железо Остальное Повышение прочностных свойств достигается эа счет более высокого содержания хрома и кремния и введения ванадия и азота, а высокие пластические свойства и.

Номер патента: 865958

. %Ч Т Сц Сг А Са Ва С Мо 8 РЗМ ге009 030 О 03 Оу 061 0006 ОФ 004 Остальное0,01 0,22 0,01 0,018 0,001 0,001 0,6 0,14 0,03 Оф 07 2,0 05 010 005 0,09 1,2 0,20,05 0,01 0,30 0,01 0,06 0,006 0,010 0,010 0,14 1,5 Таблипа 2 0 в при -15 С, Вязкая составляющая% кгм/смф на образцах ДВТТлри - 15 С, % Ог кг/мм,дий, хром, алюминий, медь, титан, кальций, и железо, дополнительно содержит барий и ред. коэемельные металлы (РЗМ) при следующем соотношении компонентов, вес.%:Углерод 0,07 - 0,14 Марганец 1,2 -2,0 Кремний 0,2 -0,6 Ванадий 0,05 - 0,14 Хром 0,01 - 0,30 Алюминий 0,01 - 0,06 Медь 0,01 - 0,30 Титан 0,01 - 0,05 Кальций 0,001-0,018 Барий 0,001-0,010 Редкоземельныеметаллы 0,001-0,010 ЖелезоОстальное Предлагаемая сталь имеет следующие значения.

Читайте также: