Дробь стальная для дробемета

Обновлено: 09.05.2024

Дробеметные установки предназначены для очистки металлических поверхностей от загрязнений. Установки применяются в литейной, машиностроительной, станкостроительной и трубопрокатной промышленности для изготовления металлических изделий, на ремонтных заводах для восстановления поверхности изношенных деталей. С помощью дробеметных установок выполняют наружную и внутреннюю обработку деталей имеющих плоскую, цилиндрическую и криволинейную поверхность. В качестве рабочего инструмента в аппаратах используется мелко нарезанная проволока или дробь различного диаметра.

Для чего нужен дробемет?

Дробеметные установки применяются при изготовлении и ремонте изделий из черных и цветных металлов. После обработки установкой поверхность металла очищается от жира, масла, ржавчины, старой краски, остатков формовочной смеси, сварочной окалины, с деталей снимаются заусенцы и небольшие неровности. При этом под воздействием многочисленных ударов стальных шариков наружный слой металла на поверхности деталей уплотняется, становится тверже. Обработанная дробеметной установкой деталь готова к покраске или ремонту, к очищенной металлической поверхности хорошо липнет краска, гальваническое напыление или сварка.

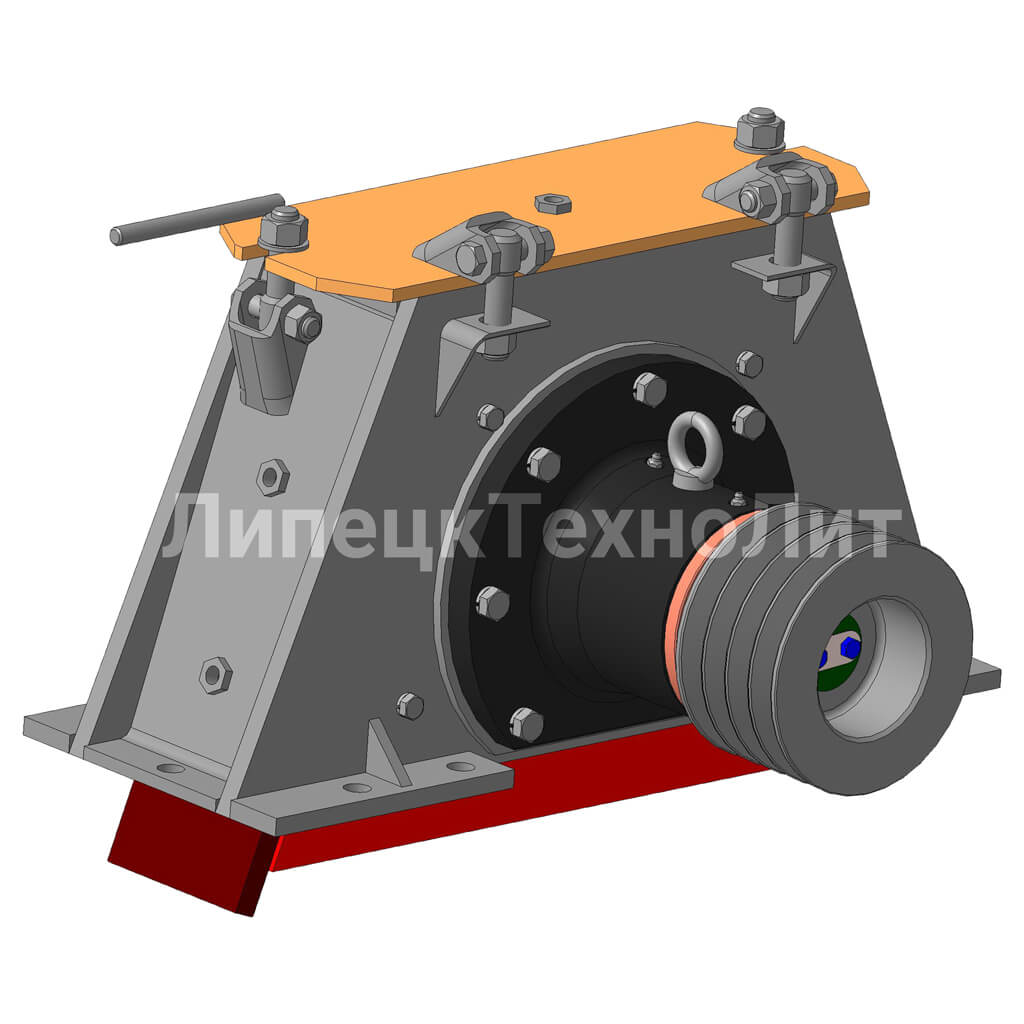

Конструкция дробеметных установок

Промышленность выпускает дробеметные машины для обработки деталей разной формы, веса и кривизны поверхности. Машины отличаются мощностью электрических двигателей, механизмом подачи заготовок в камеру, размером, комплектацией и формой рабочей камеры, однако в составе каждой из них присутствуют общие конструктивные блоки:

- Основа установки – рама из прочного металлического профиля. На раме крепятся узлы, электрические двигатели, контейнеры с дробью и т.п.

- Емкость с абразивным материалом. В качестве абразива применяются стальные или чугунные шарики диаметром от 0,2 до 2 мм, или мелко нарубленная стальная проволока.

- Двигатели вращения заготовок или перемещения установки к месту работы. Двигатели используются для переворачивания заготовок, чтобы металлическая дробь могла обработать детали со всех сторон.

- Система забрасывания абразива в рабочую камеру. В разных моделях применяется заброс дроби высокооборотистой крыльчаткой или воздушной струей от встроенного компрессора. В зависимости от комплектации и модели установки в ней может быть от одной до восьми систем дробеметания.

- Механизм очистки абразивов от налипших частиц пыли, ржавчины или остатков краски. Очищенные абразивные элементы возвращаются в бункер и используются для дальнейшей работы установки. В сложных моделях дробеметных установок перед повторным использованием дробь сортируется по размеру.

- Пылесборник для сбора и удаления отходов.

- Блок управления установкой. Установки могут комплектоваться блоками управления различной сложности. Простые блоки могут только запустить или остановить процесс очистки деталей. Компьютерные блоки показывают на экране процесс очистки деталей, позволяют регулировать скорость выброса дроби, контролировать температуру внутри установки, вычисляют оставшийся объем абразивного материала, степень очистки фильтрующих элементов, и ресурс заменяемых элементов защиты камеры. Система удаленного доступа позволяет полностью автоматизировать работу комплекса очистки, в режиме реального времени контролировать очистку деталей.

По желанию клиента предприятия-изготовители могут скомпоновать дробеметную установку согласно его запросам, установив на базовую модель увеличенный барабан, более мощные двигатели, заменив блок управления, загрузочный транспортер и оснастить машину механизмами погрузки и выгрузки деталей.

Принцип работы установки

Принцип работы дробеметных установок достаточно прост. Нуждающиеся в очистке детали помещают в рабочую зону установки. Небольшие детали кладут в барабан машины или подают в рабочую камеру на ленте транспортера или с помощью системы рольганга, к плоским деталям большого размера переносную дробементую установку крепят снаружи, для очистки труб аппарат запускают внутрь. Выскокооборотистая крыльчатка или воздушный компрессор кидает дробь на поверхность обрабатываемой детали. Попадая на поверхность детали, дробь снимает с металла ржавчину, окалину, краску, оставшуюся формовочную смесь и частицы жира и масла. Перемещающий механизм поворачивает деталь, подставляя для обработки новый участок ее поверхности. Дробь с частичками грязи собирается в приемнике, очищается, сортируется и перемещается обратно в бункер для повторного использования. После окончания цикла очистки поверхности детали блок управления установкой автоматически останавливает аппарат.

От чего зависит эффективность очистки установкой?

Качество очистки поверхности деталей дробеметной установкой зависит от следующих факторов:

- Вида абразивного материала. Круглая дробь бережнее очищает металл, острые концы рубленой проволоки хорошо снимают толстый слой ржавчины или окалины.

- Частоты ударов дроби. Чем больше мощность дробеметательных установок, тем быстрее очищаются детали.

- Скорости подачи потока дроби на обрабатываемую деталь. Чем выше скорость вылетающей дроби, тем быстрее очищаются детали. Чем ниже, тем меньше повреждается поверхность деталей. Для деталей из твердых металлов (сталь, чугун) используется скоростная очистка, для деталей из мягких цветных сплавов – бережная.

- Размера дроби. Этот показатель зависит от толщины обрабатываемого металла. При толщине металла до 5 мм используется дробь диаметром до 0,5 мм, более толстые заготовки обрабатываются дробью диаметром 0,5 – 2 мм.

Виды дробеметных установок

Промышленность выпускает различные виды дробеметных установок. Самыми распространенными являются следующие.

Барабанные дробеметные установки

Барабанные дробеметные установки применяются для очистки от загрязнений деталей небольшого размера. В этих установках одновременно могут проходить обработку несколько десятков деталей. Конструктивно они состоят из барабана, устройства дробеметания, системы вращения барабана и механизма загрузки и выгрузки деталей. Процесс очистки деталей происходит в рабочей камере барабана, в которую забрасываются шарики дроби.

Во время работы установки детали загружаются в барабан. Вращение барабана переворачивает детали, подставляя для обработки дробью всю поверхность заготовок.

За один цикл работы в камере барабанной дробеметной установки может очиститься от 50 до 600 кг деталей.

Дробеметные установки с поворотным столом

Дробеметные установки с поворотным столом предназначены для обработки одной или нескольких деталей. Конструктивно они состоят из рабочей камеры, устройства крепления детали, поворотного механизма рабочего стола, нескольких устройств дробеметания и механизмов погрузки и выгрузки.

Во время работы деталь крепится на столе или подвешивается в захватах в тележке. Во время работы стол с закрепленной деталью медленно вращается. Расположенные в разных углах рабочей камеры дробеметатели быстро и эффективно очищают деталь со всех сторон.

За один цикл работы в рабочей камере дробеметной установки с поворотным столом может очищаться деталь весом от нескольких килограммов до нескольких тонн.

Контейнерные дробеметные установки

Контейнерные дробеметные установки предназначены для бережной одновременной обработки большого количества заготовок. Конструктивно они состоят из рабочей камеры, устройства транспортировки деталей в камеру, дробемета и механизмов погрузки и выгрузки. Как правило, эти установки работают полностью в автоматическом режиме.

Во время работы установки детали из контейнера поступают в рабочую камеру, где происходит их очистка. Транспортерная лента движется по сложной траектории, лежащие на ней детали несколько раз переворачиваются. После цикла обработки лента движется в обратном направлении перемещая детали к месту выгрузки.

За один цикл в установке обрабатывается от нескольких десятков килограммов до нескольких тонн деталей.

Мобильные дробеметные установки

Мобильные дробеметные установки предназначены для обработки больших плоских поверхностей. Они могут обрабатывать дорожное полотно, пол или стены в производственном здании. Конструктивно они состоят из тележки на колесиках, дробеметателя и механизма очистки абразивных элементов. Как правило, в мобильных установках дробеметатель работает от мощного компрессора

Во время работы мобильную дробеметную установку перемещают по обрабатываемой плоской поверхности. Вылетающие из дробеметателя шарики снимают поверхностный слой, образуя ровную плоскость. Мощным потоком воздуха снимаемый слой поднимается вверх, отделяется от дроби и складывается в пылевой мешок. Мобильные установки используют для снятия старой краски, очистки поверхности от грязи и пыли. Промышленность выпускает мобильные установки с разной площадью обработки поверхности. Самые мощные модели за час могут обработать площадь до 800 м².

Проходные дробеметные установки

Проходные дробеметные установки предназначены для бережной обработки больших деталей сложной криволинейной формы. Они используются для подготовки к покраске сложных сварных конструкций. Конструктивно они состоят из рабочей камеры, нескольких дробеметных турбин, подвесной системы (или ленточного конвейера) и устройства транспортировки детали в камеру. Они оснащаются электрическими или пневматическими дробеметами.

Во время работы установки закрепленная на подвесной системе деталь перемещается по рабочей камере. Расположенные в разных углах камеры пневматические дробеметы бережно снимают с детали слой грязи и окалины. Весь процесс очистки регулируется автоматикой.

Промышленность выпускает проходные дробеметные установки способные очистить от грязи детали весом от десятков килограммов до нескольких тонн.

Туннельные дробеметные установки

Туннельные дробеметные установки предназначены для обработки труб, металлических профилей или листового металла. Они используются при монтаже трубопроводов, производстве деталей в судостроительной, машиностроительной и станкостроительной промышленности. Выпускаются установки для внутренней обработки поверхности труб, наружной обработки, универсальные (и внутренняя и наружная очистка), для работы с профилем или листами металла. Туннельные установки оснащаются дополнительными устройствами очистки деталей от оставшейся после обработки дробеметами пыли.

Во время работы труба, профиль или лист металла крепится в направляющих. Мощные электродвигатели постепенно перемещают заготовку к рабочей камере установки. Как правило, туннельные дробеметные установки встраиваются в производственные комплексы, и после обработки дробеметами труба, лист металла или профиль подаются в камеры окраски, в цеха резки, штамповки или сверления.

Как выбрать дробеметную установку

Перед приобретением дробеметной установки надо четко представлять, для чего она будет использоваться, вес, количество, форму и материал деталей которые на ней будут обрабатываться. При этом учитываются следующие параметры:

- Размер и форма заготовок. Для обработки большого количества мелких деталей подходят барабанные или контейнерные установки, для очистки больших деталей лучше использовать проходные или аппараты с поворотным столом. Для очистки от грязи листов металла приобретают туннельные установки, чтобы снять старую краску с бетонного пола или участка дороги необходима мобильная машина.

- Производительность. Чем выше мощность установки, тем больше заготовок можно обработать в ней за час.

- Тип привода дробемета. Установки с электрическими дробеметами работают от электрической сети. Для пневматических дробеметов необходимо дополнительно приобретать мощные компрессоры.

- Необходимый уровень автоматизации производства. Для обслуживания установки с простым блоком управления требуются рабочие. Если поставить аппарат с компьютерным терминалом, работу установки можно контролировать удаленно.

Советы по использованию дробеметов на производстве

Для качественной очистки металла деталей и увеличения срока работы установок необходимо использовать следующие рекомендации:

- Постоянно контролировать скорость вращения дробеметных турбин.

- Следить за непрерывностью и равномерностью поступления дроби к турбинам.

- Для получения однородной обработки нужно использовать дробь одного диаметра.

- К работе на установках можно допускать только рабочих, прошедших обучение и сдавших квалификационные экзамены.

- Необходимо проводить регулярное техническое обслуживание с заменой вышедших из строя изношенных узлов.

Оформите заявку на сайте, мы свяжемся с вами в ближайшее время и ответим на все интересующие вопросы.

Дробь для дробеструйной обработки

Дробеструйная обработка металлических изделий – наиболее эффективный метод, требующий минимальных временных затрат. При помощи такого способа можно добиться чистой и гладкой поверхности металлической поверхности.

В ходе очистки используется специальный абразив, который называется дробью. Все виды абразива различаются по физическим и химическим свойствам, которые влияют на качество и скорость обработки. Именно форма частиц абразива, твёрдость, плотность и диаметр определяет очищающую способность дроби.

Химический состав дроби

Все виды дроби для дробеструйной обработки имеют определённые преимущества, и подходят не для всех разновидностей металлов. Чтобы обработка изделий была более эффективной, следует правильно подбирать дробь. Важно обращать внимание на химический состав абразива, так как благодаря материалам, из которых изготавливается дробь, можно судить о её ударостойкости и эффективности.

Как правило, абразив для работы с металлом изготавливается из таких материалов: сталь, алюминий, чугун, пластик, стекло и т.д. В зависимости от преобладающих в составе материалов, можно обозначить область использования, способ обработки и тип обрабатываемой поверхности металла, которые подходят под выбранный абразив.

Постоянный химический состав дроби выглядит следующим образом:

Кремний: 0,4-1,2%. Как известно, силициум отличается повышенной стойкостью к резким перепадам температуры и жароустойчивостью, поэтому такая дробь для дробомета отлично подходит для использования на мощных установках.

Марганец: 0,4-1,2%. Дробь с относительно высоким процентным содержанием марганца обладает повышенной концентрацией напряжения и увеличивает её пластичность. Данный материал прочный, поэтому марганцевая дробь рассчитана на большее количество циклов металлообработки.

Сера и фосфор: меньше 0,05%. Незаменимые элементы в составе шлифующего материала, обеспечивающие пластичность изделия. Однако оба материала небезопасны, поэтому их содержание не должно превышать обозначенной нормы.

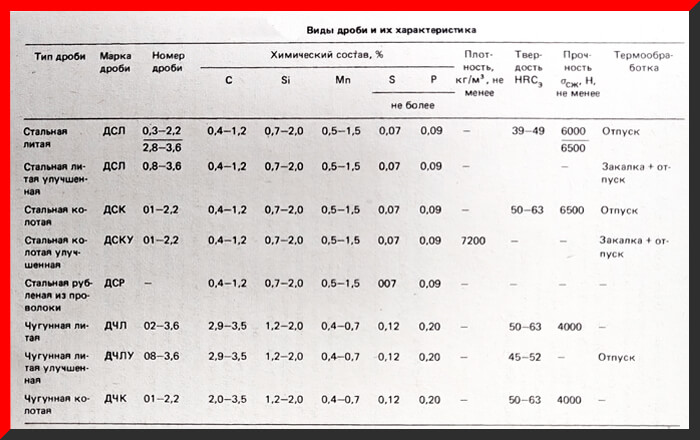

Виды дроби и классификация

Уровень обработки металлических изделий можно регулировать при помощи выбора абразива. Его частицы различают не только по материалам в составе, но и по размерам, диаметру и т.д. Каждая из разновидностей частиц имеет свою область применения и ряд преимуществ.

Рассмотрим основные виды дроби для дробемета:

S – дробь на основе литой стали. Это стандартный абразив. Изготавливается в нескольких разновидностях, в зависимости от процентного содержания углерода в составе сплава. Литая сталь применяется для очистки крупных металлических конструкций, изготовленных из прочных сплавов и материалов: чугун, сталь. Как правило, обработке такой дробью подвергается металлопрокат, строительные балки и рельсы.

LG – дробь колотая для дробеструйной обработки. Имеет высокую прочность и выраженную остроугольную форму с закруглёнными углами. Не подходит для многократной обработки, так как её жизненный цикл весьма непродолжителен.

SG – колотая дробь. Данный абразив изготавливается из чугуна, прошедшего стадию грануляции, что придаёт частицам остроугольную форму. Такая разновидность дроби хорошо подходит для удаления толстого слоя ржавчины, нагара или окалин. При помощи чугунных частиц можно сделать металлическую поверхность матовой или сделать её более шероховатой.

HG – колотая дробь. Частички имеют остроугольную форму, что позволяет устранять загрязнения металла любой сложности, однако её жизненный цикл более короткий, чем у других видов дроби. Основная сфера применения – подготовка металлической поверхности к нанесению покрытия.

При выборе дроби для металлообработки учитывают следующие факторы:

Размер дроби. Диаметр и масса абразива должна соответствовать необходимой энергии удара о материал для качественной очистки. Чем больше диаметр частиц, тем больше потребуется силы для достижения нужной скорости. Кроме того, крупная дробь может деформировать поверхность металла. Мелкие частицы быстрее достигают необходимой ударной силы, обработка с их помощью проходит более щадящим образом для металлической поверхности.

Твёрдость. Данная характеристика говорит об уровне сопротивляемости базовым элементам. Чем прочнее абразив, тем он более эффективен в борьбе с толстой многолетней коррозией и накипью.

Форма. Чем правильнее будет форма дроби, тем меньше будет сопротивление воздуха в работе. Соответственно, очищающие способности абразива будут выше. Частицы с острыми углами будут оставлять зазубрины на поверхности металлоконструкции, что непозволительно для мягких материалов.

Материал изготовления

Каждый материал для металлообрабатывающей дроби обладает своими физическими и химическими свойствами, что позволяет изготавливать абразивы под различные сферы применения. Например, дробь с жароустойчивыми свойствами подходит для обработки раскалённого металла, а материал из мягких сплавов – для очистки алюминиевых изделий.

Помимо чугуна и других сплавов, абразивы могут изготавливаться из таких материалов:

Дробь на основе рубленной стали. Абразив изготавливается в нескольких видах и отличается между собой по размеру частиц, форме, прочности и т.д. Рубленный материал предназначен для очистки особо прочных металлических конструкций. Отменная прочность частичек позволяет использовать их несколько раз, что снижает затраты на обработку изделия.

Алюминиевая дробь. Предназначение – обработка мягкого металла, как правило, алюминия и алюминиевых сплавов. Такие частицы бережно очищают металл, не повреждая его внешней структуры. Алюминиевая дробь отлично справляется с накипью, относительно тонким слоем ржавчины, окалиной и нагаром.

Дробь на основе стекла. Частички имеют вид сверхпрочных стеклянных шариков, которые предназначены для многократной обработки металлических изделий со средней прочностью. Материал не деформируется и не ломается, что делает его экономичным. Главное достоинство стеклянной дроби – отсутствие вредных примесей.

Технические характеристики дроби

Все металлообрабатывающие частицы, в зависимости от материала дроби, имеет свои технические характеристики. Все показатели прописаны по ГОСТу.

Основными техническими характеристиками стальных дробей считаются такие показатели: плотность и твёрдость. Плотность стальных и чугунных частиц должна быть не менее 7200 кг/м 3 . Для ДСЛУ значение немного отличается – плотность дроби не менее 7400 кг/м3. Плотность чугунных частиц имеет такие же показатели – не менее 7200 кг/м 3 .

Твёрдость видов дроби измеряется по двум шкалам: по Виккерсу – HV, и по Роквеллу – HRC, шкала С. Дроби чугунной и литой марки имеют твёрдость 545-830HV, 50-62HRC.

Основные сферы применения

Обработка металла дробью используется для решения широкого спектра задач, а также обеспечивает качественную и быструю работу. Наиболее распространённая сфера применения дробеструйной обработки металлических изделий – очистка поверхности материала от коррозии.

Помимо удаления ржавчины, обработка металла абразивом позволяет сделать металл матовым, сгладить неровности его поверхности, а также сделать поверхность изделия более шероховатой.

Ещё одна немаловажная сфера применения – подготовка поверхности изделия или цельной конструкции к нанесению последующих слоёв краски или других материалов и очистка оксидных плёнок перед сварочными работами.

Расчет расхода на 1 кв. м

Все расчёты по расходу абразивных частиц для очистки металла на квадратный метр площади усреднены, так как количество задействованных частиц зависит от:

- исходного состояния;

- итогового результата;

- используемого оборудования;

- степени загрязнения;

- фракции и качества дроби;

- давления в системе;

- формы сопла.

ДРОБЕМЕТНАЯ ОЧИСТКА МЕТАЛЛА

Перед тем, как приступить к изготовлению оборудования и деталей из металла, его очищают от окалин, ржавчины, загрязнений различного характера, сколов, ржавчины и прочих дефектов и следов разрушения. Кроме этого, металл выравнивают и удаляют предыдущие слои лакокрасочных и защитных покрытий при необходимости.

С этими задачами отлично справляются дробеметные аппараты.

Кроме того, что эти агрегаты очищают металлическую поверхность, они дополнительно укрепляют ее, повышают ударную прочность, износостойкость и сопротивляемость коррозии.

Дробеметная очистка металла придает элементам из сплавов определенные свойства поверхности – делает ее матовой либо глянцевой, шероховатой или гладкой. Все зависит от того, какие задачи будет выполнять деталь или конструкция в процессе эксплуатации. Также большое значение имеет то, в каких условиях будет работать конкретный элемент.

После обработки дробеметом защитные и лакокрасочные покрытия лучше ложатся на металл и дольше сохраняют свои декоративные и антикоррозионные свойства. Сцепление их с поверхностью увеличивается в 2,5 раза.

КАК ДЕЙСТВУЕТ ДРОБЕМЕТНЫЙ АППАРАТ

Лопасти дробемета разгоняют дробь и выбрасывают на изделие со скоростью 100 м/с. Дробинки с силой ударяются о металл и очищают его от ржавчины, старых покрытий, окалин и неровностей. В месте удара образуется слой со сжимающим напряжением. Это повышает прочность и долговечность обработанных деталей и оборудования – металл меньше ржавеет, на нем не появляются сколы и трещины.

Особенно важно это для механизмов, которые постоянно двигаются – шестеренки, пружины, валы, двигатели внутреннего сгорания и т.д.

Удаленный слой отделяется с помощью промышленного пылесоса, воздух пропускается через фильтр и выходит наружу. Очищенные от пыли дробинки поступают обратно в камеру с лопастями и используются повторно. До полного истирания дробь проходит до 2000 циклов.

Замкнутый цикл работы дает высокую производительность — за один час дробемет очищает 40 – 150 м2 металлических поверхностей.

Современные дробеметные установки обрабатывают крупногабаритные изделия, а также чистят металл в труднодоступных местах.

ВИДЫ ДРОБЕМЕТНЫХ АППАРАТОВ

Дробеметы проходного типа

Применяют на производстве металлоконструкций, металлопроката и профиля.

Проходные дробеметы очищают металл и подготавливают его к нанесению защитных и декоративных покрытий. Изделия помещают в рабочую камеру с рольгангом.

Дробеметная машина проходного типа может быть совмещена с камерой покраски и сушки.

Дробеметы подвесного типа

Очищают детали массой от 5 кг. Дробеметная установка имеет от двух метателей. Изделия для обработки навешивают на крюк электродвигателя, поднимают на нужную высоту и перемещают в камеру дробемета.

Дробеметы барабанного типа

Изделия помещают в барабан, где они очищаются дробью и трением друг о друга.

Дробеметы барабанного типа с ленточным транспортером используют там, где нужно очистить большое количества мелких деталей. Материал укладывают в конвеер, где он очищается дробью и биением друг о друга.

При таком способе уменьшается расход дроби.

Дробеметы для очистки труб

Дробеметы чистят трубы как с наружной, так и с внутренней стороны. Очистка продлевает срок службы и защищает от коррозии.

Один дробеметный аппарат не может чистить трубы разного диаметра. К каждому виду подбирают соответствующую дробеметную машину.

ДРОБЬ ДЛЯ ДРОБЕМЕТА

Дробеметы очищают и укрепляют металл, защищают от коррозии. Также с помощью дробеметной машины можно придать изделию нужный вид – сделать его матовым или глянцевым, гладким или шероховатым.

Для создания определенного эффекта используют разную дробь.

Стальная и чугунная колотая

Белый чугун или металл со структурой мартенсита расплавляют, затем делают гранулы диаметром от 0,3 до 3,6 мм. Дробь создает шероховатую поверхность, матирует, удаляет нагар и ржавчину, делает детали прочными. Чаще всего такой дробью обрабатывают отливки, поковки, прокат, чистят котлы электростанций, а также упрочняют детали с большой нагрузкой — валы, рессоры, пружины, зубчатые колеса и т.д.

Стальная рубленная

Стальная рубленая дробь прочная, поэтому очищает сложные загрязнения.

Используется для упрочнения поверхностей в автомобиле-, вагоно- и судостроении, авиационной, космической и медицинской промышленности для наклепа пружин, лопастей, колесных пар, дисков и т.п.

Стальная литая

Ею чистят крупные и мелкие детали — отливки электроаппаратуры, измерительных приборов, швейных машин, гидравлические турбины, прокатные станки, стальное и чугунное тяжелое литье.

Дробь подготавливает покрытие под эмалирование, покраску.

Алюминиевая

Обрабатывает алюминиевое литье и детали. Очищает, выглаживает и делает поверхность шероховатой.

Металл после дробеметной очистки чистый и светлый.

Керамическая

Не загрязняет изделие, почти не раскалывается. Используют в авиационной и космической промышленности.

Пластиковая дробь

Применяют для щадящей обработки и удаления заусенцев с пластмасс и алюминия. Образует незначительное количество пыли, нетоксична.

ПРЕИМУЩЕСТВА ДРОБЕМЕТНОЙ ОЧИСТКИ МЕТАЛЛА

Кроме дробеметной очистки металл обрабатывают ручным и механическим способом. Для этого используют обрубочные молотки, зачистные молотки с электро- и пневмоприводом, проволочные щётки, шпатели, скребки, наждачную бумагу, шлифовочные диски и т.п.

Молотками удаляют рыхлый слой ржавчины, затем зачищают щеткой. Ручная обработка не подходит для общей подготовки поверхности перед нанесением покрытий.

В чем же привлекательность очистки металла дробеметным аппаратом?

1 — Дробемётная обработка не только очищает, но и укрепляет металл. Изделия и детали становятся меньше подвержены ржавчине, сколам и трещинам.

2 — Универсальный способ очистки металла — дробемётная машина обрабатывает отливки и тонкостенный прокат перед покрытием, витые цилиндрические пружины, зубчатые колёса и другие детали сложных форм, металлические изделия после термообработки из любой стали — низкоуглеродистой, углеродистой или легированной.

3 — Чистый процесс. Дробеметная установка не создает жидкие токсичные отходы.

4 — Дробь используют многократно – до 2000 циклов.

5 — Высокая производительность. За один час дробемет очищает 40 – 150 м2 металлических поверхностей.

Современное производство не может обойтись без дробеметно-очистного оборудования.

Часто требуется применить нестандартные решения. Например, совместить или заменить оборудование разных производителей.

Компания ООО «ЛипецкТехноЛит» проектирует и изготавливает дробеметное оборудование и запасные части к ним для любой сферы производства с учетом индивидуальных технических требований.

ОБРАБОТКА МЕТАЛЛА ДРОБЬЮ

Современные металлические конструкции, детали и машины эксплуатируются при больших нагрузках. Их долговечность, прочность и работоспособность определяется усталостной прочностью ведущих деталей.

Основным фактором, который указывает на усталостную прочность, является поверхность металлических конструкций. Даже тщательно отшлифованный и укрепленный металл испытывает на себе конструктивные, технологические и эксплуатационные концентраторы напряжения. Небольшие механические повреждения и дефекты металлической поверхности служат очагами зарождения усталостной трещины и влекут за собой преждевременное разрушение детали.

Обработка металла дробью повышает прочность и срок службы металлических деталей и конструкций. При этом меняются физические свойства поверхностного слоя, повышается твердость металла, равномерно распределяется остаточное напряжение и повышается износостойкость.

Как это происходит? На металл направляется поток дроби со скоростью 100 м/с, которая наклепывает поверхность. Увеличивается сопротивление пластической деформации и разрушению. Кроме того, обработка металла дробью сглаживает поверхность, убирает грязь, ржавчину и старые покрытия. После этой процедуры сцепление металла с красками и защитными покрытиями повышается в 2 раза.

Чаще всего такой метод обработки металлических поверхностей применяют, когда нужно удалить ржавчину.

ОБРАБОТКА МЕТАЛЛА ДРОБЬЮ. 2 СПОСОБА

1. Дробеметная обработка

Очистка и наклеп происходит в рабочей камере дробеметного аппарата. Дробь подается механическим способом. На металл под воздействием центробежной силы направляется поток дроби, которая наклепывает поверхность. Лопасти дробеметного аппарата раскручиваются и выбрасывают абразив со скоростью 100 м/с. Процесс полностью автоматизированный. Подробнее о комплектации дробеметных аппаратов можно посмотреть здесь.

Дробеметные аппараты бывают различных типов:

• Дробеметы подвесного типа

С их помощью обрабатывают изделия массой от 5 кг. Их подвешивают на специальный крюк, поднимают на определенную высоту и помещают в рабочую камеру дробеметной установки.

• Дробеметы проходного типа

Изделия помещают на ленту с рольгангом. Обычно с помощью таких установок подготавливают металлические изделия к нанесению покрытий. Как правило, дробеметы проходного типа совмещают с камерами покраски и сушки.

• Дробеметы для очистки труб

Аппараты чистят трубы с внешней и с внутренней стороны. К трубам разного диаметра подбирают соответствующую дробеметную установку.

• Дробеметы барабанного типа

Часто используют для обработки большого количества мелких деталей.

2. Дробеструйная обработка

Принцип работы схож в целом с дробеметной очисткой, только абразив подается под высоким давлением с помощью сжатого воздуха. Таким способом обрабатывают крупногабаритные изделия – вагоны, водный транспорт, металлоконструкции нестандартной формы и т.д. Как правило, для дробеструйной обработки используют специальные камеры или устанавливают сборные конструкции. В этой технологии присутствует ручной труд. Такой способ обработки менее экологичный по сравнению с дробеметной очисткой.

Главное различие этих двух методов обработки металла дробью – технология подачи абразивных частиц. Результат одинаковый – чистая и укрепленная металлическая поверхность.

Есть еще один способ очистки металла от загрязнений – пескоструйная установка. В качестве абразива здесь используют кварцевый песок, а это создает тяжелые санитарно-гигиенические условия труда.

Согласно санитарно-эпидемиологические правила СП 2.2.2.1327-03 говорят о запрете использования кварцевого песка в сухом виде для абразивоструйной обработки. Допускается использовать мокрый песок исключительно в замкнутых камерах с дистанционным управлением.

Дело в том, что кварцевый песок при обработке разбивается на мельчайшие частицы и забивает легкие оператору абразивоструйной установки. Диоксид кремния вызывает силикоз, который увеличивает вероятность заболевания туберкулезом, эмфиземой легких и бронхитом. Человек не может нормально дышать, следовательно, нормально жить. Любые нагрузки вызывают дыхательную недостаточность, которая часто приводит к летальному исходу.

К тому же использование песка резко снижает качество подготовки стальной поверхности., так как имеет большой индекс запыленности. Мельчайшая пыль забивается в насечку и разрушает адгезию. К тому же песок забеливает коррозийные пятна.

Невооруженным глазом это заметить невозможно и часто, в целях экономии, не не производится обеспыливание. Это приводит к тому, что нанесенная на такую поверхность краска начинает пузыриться, а металл под ней начинает гнить. После обработки металла песком металлическую поверхность нужно тщательно мыть.

После обработки металла дробью поверхность мыть не нужно. Это экономит время, а также снижает стоимость работ, поэтому дробеметные установки пользуются преимуществом.

Ниже рассмотрим виды дроби для очистки металлических конструкций и деталей.

РАЗНОВИДНОСТИ ДРОБИ ДЛЯ ОБРАБОТКИ МЕТАЛЛА

С помощью определенной дроби можно добиться разного результата – сделать поверхность металла глянцевой или матовой, идеально гладкой или шероховатой. От степени шероховатости напрямую зависит, как хорошо будут ложиться на металл защитные и лакокрасочные покрытия.

Колотая чугунная. Изготавливается механическим, пневматическим и гидравлическим способом. Из белого раскаленного чугуна делают гранулы. Затем их охлаждают и отжигают после раскалывания. Такая дробь делает поверхность металла шероховатой, матовой. Колотая чугунная дробь отлично очищает детали от нагара и ржавых вкраплений. Основной недостаток чугунной дроби – хрупкость и как следствие – большой расход при дробеструйной обработке.

Стальная рубленная. Очень прочная. Ее стойкость намного выше чугунной – за первые 400 – 500 часов расход не превышает 0,5 – 1 кг/час. Это в 30 раз меньше, чем расход чугунной дроби. Несмотря на то, что стоимость стальной дроби в 4 – 5 раз выше чугунной, в целом расходы сокращаются в 8 – 10 раз. Стальную дробь используют для обработки металла с сильными загрязнениями. Бывает цилиндрической и сферической формы.

Стальная литая. Подготавливает поверхности к нанесению покрытий – эмалей, красок.

Алюминиевую дробь используют для обработки деталей из алюминия. После того, как обработка метала дробью завершена, изделия приобретают светлый оттенок.

Керамическая дробь. После нее изделие чистое. Дробь практически не раскалывается. В основном используют в космической и авиационной промышленности.

Пластиковая дробь применяется для бережной обработки. Не токсична.

Стеклянная дробь. Выпускается в виде шариков разного диаметра. После нее не остается повреждений и заусенцев. Очень экономична и популярна.

Электрокорунд. Бывает белого и розового цвета. Очень прочный абразив, который не магнитится, а также может использоваться во влажных средах.

Обработка металла дробью используется везде, где есть металлические конструкции и детали – вагоностроение, авиационная, космическая промышленности, машиностроение, сельскохозяйственная и горнодобывающая промышленность и т.д.

Технология дробеметной очистки позволяет продлить срок службы металла, улучшить его характеристики и сопротивляемость внешним факторам. Ведь намного дешевле поддерживать металлические конструкции и детали в хорошем состоянии, чем менять их, как только они придут в негодность.

В компании ООО «ЛипецкТехноЛит» вы можете выбрать дробеметную установку стандартного типа или заказать аппарат под нужные габариты. Мы изготовим для вас оборудование нестандартных размеров в своем цехе литья и доставим на производство в срок. Вам нужно лишь написать нам точные замеры.

Также можем изготовить для вас любые детали к российскому и зарубежному оборудованию по чертежам. Если у вас нет чертежей, мы проведем обследование и предоставим размеры перед изготовлением.

ДРОБЬ ДЛЯ ДРОБЕМЕТА

Основная область применения дроби – дробеметная очистка. Она во многом определяет качество, характеристики и товарный вид изделий из металла. Дробь для дробемета оказывает большое влияние на эффективность очистки.

Структурные и физико-механические характеристики дроби (форма частиц, фракционный и химический составы, плотность, твердость, прочность на сжатие) определяют ее эксплуатационные свойства как абразива: циклическую стойкость и очищающую способность.

Колотая дробь должна иметь многогранную форму, а литая быть круглой. Если в поперечном сечении дробинки максимальный диаметр больше ширины сечения дроби на 70% — это считается отклонением по фактору формы у литой дроби.

Изготовление рубленной дроби осуществляют из тянутой проволоки – стальной, алюминиевой, медной. Частицы имеют форму цилиндра с одинаковыми диаметром и высотой. Отклонения в +- 20% считаются недопустимыми.

Эксплуатационные характеристики рубленой дроби зависят от химического состава материала проволоки и качества ее порезки.

Стабильность формы и размеров частиц обеспечивается только при использовании острого режущего инструмента. Такая дробь для дробемета имеет высокую долговечность и циклическую стойкость.

После 50 – 100 циклов рубленый абразив частично приобретает сферическую форму. После 300 – 500 циклов рубленая дробь полностью сглаживается. Износ рубленой дроби происходит из-за перенаклепа поверхностных слоев, которые отделяются в виде твердых чешуек от более мягкой сердцевины.

Если проволока, их которой изготовлена дробь, низкого качества, то процесс разрушения протекает быстрее и дробь превращается в металлическую пыль. Стоимость рубленой дроби выше, чем литой. Хотя применение последней выгоднее с технологической и экономической точек зрения.

Для повышенной прочности сильно нагруженных деталей коленчатых валов, шатунов, пружин, рессор применяется поверхностный наклеп дробью. При ударе дроби изменяется кристаллическое строение металла у поверхности: большая часть зерен получает преимущественную текстуру.

Нижние слои металла, которые сохранили пластичность, стремятся сократить величину напряжения поверхностных слоев. В результате на поверхности металла возникают напряжения сжатия, понижающие рабочие напряжения растяжения в наружных волокнах. Особенно эффективна обработка для деталей, которые имеют резкие изменения поперечных сечений. В этом случае снимаются пики напряжений вокруг концентраторов – галтелей, канавок, рисок, отверстий и т. д.

Для поверхностного наклепа деталей используется литая стальная, реже – чугунная дробь. Для деталей из алюминиевых сплавов используют алюминиевые гранулы, чтобы не образовывалась электролитическая коррозия. Для деталей из мягких сплавов используют стеклянную дробь для дробемета.

Радиус дроби должен быть равным или несколько меньшим радиуса самой малой галтели. Твердость – больше или равна твердости обрабатываемой детали. Форма дробинок сферическая. В зависимости от размеров для работы применяют дробь радиусом от 0,2 до 0,3 см.

Качественная литейная дробь для дробемета должна иметь однородные плотные гранулы и не содержать инородных примесей. % посторонних примесей не должен превышать 0,5%. Литейную и рубленную дробь для дробемета покрывают защитными средствами для предотвращения коррозии.

Кроме традиционных видов из чугуна и стали используют абразив из алюминия, бронзы, стеклянные шарики, электрокорунд, гранулированные доменные шлаки.

Где применяют дробь

Дробь для дробемета имеет классификацию – марка и №. Каждый тип используют для определенного процесса очистки. Рассмотрим подробнее.

- Типы ДСЛ, ДЧЛ, ДСК, ДЧК № 03; 05 применяют для очищения маленьких деталей перед или после воздействия высоких температур. Например, для обработки электрической аппаратуры, машин швейной промышленности, измерительных приборов, пишущих машин и прочее. Также ею обрабатывают режущий инструмент.

Дробь для дробемета. Контроль качества.

Абразив для дробеметных аппаратов должен отвечать определенным требованиям:

- ДСЛ и ДЧЛ – форма, твердость, зерновой состав, плотность, прочность на сжатие;

Остальные параметры для каждого вида дроби могут определяться факультативно. Например, газосодержание, плотность, текучесть.

Если дробь не соответствует требованиям ГОСТа или ТУ, проводят испытания на удвоенном количестве дроби. При неудовлетворительном результате повторных испытаний партия дроби бракуется, либо допускается в производство по специальному разрешению с учетом отклонений и введением соответствующих коррективов.

Пробы для испытания отбирают следующим образом: до 100 упаковок – 2; от 101 до 500 упаковок – 4; от 501 и более – 8 упаковок. Из упаковки 500 кг отбирается проба массой не менее 0,5 кг; из упаковки более 500 кг – не менее 2 кг. Пробы из одной партии объединяют, перемешивают и методом квантования отбирают усредненную пробу массой 0,5 кг. Из этой пробы тем же способом берут лабораторную пробу массой 0,1 кг.

Для дроби всех видов, для которых регламентируется химический состав, обязательно определяют содержание следующих элементов: C, Si, Mn, S, P, Cr, Ni, Mo и других.

Для контроля формы, усадочной рыхлоты, раковин, трещин, микроструктуры и твердости дроби изготавливают образец. Дробь для дробемета исследуют также на сферичность, плотность, прочность, влажность, текучесть, циклическую стойкость.

Для транспортировки дробь упаковывают в металлическую тару массой нетто от 40 до 5000 кг, или в бумажные четырехслойные мешки массой от 25 до 40 кг. Также упаковывают в деревянные ящики массой нетто от 25 до 500 кг.

Читайте также: