Электрохимическая очистка сварных швов нержавеющих сталей

Обновлено: 01.05.2024

Если Вас интересуют услуги очистки сварных швов нержавеющей стали, заполните нижеследующую форму.

Сварка – надежный и популярный способ соединения деталей из металла. У него есть плюсы и минусы, которые могут как улучшить, так и испортить всю проделанную работу. Для снижения вероятности возникновения недостатков, используют разные методы очистки сварных швов на нержавеющей стали.

Цели очистки сварных швов нержавеющей стали

Продукция из нержавейки применяется в разных промышленных и бытовых отраслях. Основным отличием этого материала является высокая корозионностойкость по отношению к обычному металлу. Нержавейка надежна в ежедневном использовании, готовые вещи могут служить долгое время.

Сварка оказывает на соединение деталей из металла гораздо большее влияние, чем кажется. В процессе сварки возникает большое внутреннее напряжение в изготавливаемой детали, из-за чего она становится пластичной и впоследствии может деформироваться. Сварка ухудшает свойства металлов за счет неравномерного нагрева. Это приводит к нарушению кристаллической решетки материала.

Устранение дефектов способно вернуть нержавейке потерянные свойства. Обработка швов после сварки положительно влияет на стойкость к коррозии. Качественное очищение снижает риск возникновения коррозии и ржавчины.

Получить лучшее качество готового изделия можно при правильной обработке швов после сварки. Если технология будет нарушена, то место соединения может потемнеть и даже заржаветь. Соответственно, изделие быстро выйдет из строя.

Сразу после сварки готовые швы получаются темными либо цветными. Цвета побежалости образуются при нагреве и выгорании легирующих элементов с поверхности нержавеющей стали. Поэтому места соединения металла необходимо правильно обработать. Эстетичный товарный вид - цель процедуры очистки шва.

Способы очистки сварных швов нержавейки

Обработка сварочных швов – трудоемкий процесс, который требует специальных навыков от специалиста, а также применения профессиональных инструментов.

Для начала определитесь со способом очистки швов. Существует несколько способов обработки сварочных швов. Они отличаются между собой технологией зачистки, стоимостью и безопасностью. Нельзя сказать, какой из них лучше или хуже, ведь у каждого метода есть свои преимущества и недостатки. Каждый из способов полезен по-своему. Нередко бывает так, что способы обработки сварочных швов комбинируются.

Перед вами сравнительная таблица плюсов и минусов основных способов очистки сварных швов нержавеющей стали.

Рассмотрим подробнее основные варианты очистки сварных швов на нержавейке.

Механическая/абразивная очистка сварочного шва

Простой и бюджетный вариант абразивной чистки – ручной способ. Его делают при помощи проволочной щетки, шлифовальных кругов. Не является лучшим методом, ведь на его проведение уходит много времени, особенно если стоит задача полировки поверхности.

Гораздо проще и удобнее произвести чистку при помощи профессионального оборудования: переносного полировочного станка или болгарки.

Оборудование для зачистки швов после сварки на нержавейке

От выбора техники, инструментов и расходных материалов зависит многое. Правильно подобранное оборудование позволит добиться максимально качественного результата.

Выбирая шлифовальную технику, обращайте внимание на мощность аппарата, ведь от нее будет зависеть скорость очистки сварных швов на изделии от последствий сварки. Только после этого учитывайте показатели потребления электроэнергии.

Шлифовальное оборудование может быть переносным и стационарным. Оно предназначено для устранения дефектов после сварки. При выборе устройств для обработки металлических поверхностей учитывайте объем выпускаемой продукции и непосредственно размер изготавливаемых деталей.

Обратите внимание! Для качественной обработки болгарку следует оснастить лепестковой шлифовальной насадкой или абразивным кругом. Хотите получить лучший результат? Тогда используйте тканевую основу для лепестка с покрытием из цирконата алюминия. Использование тканевых насадок снижает возможность появления коррозии и ржавчины на сварочных швах.

Абразивная зачистка мест соединения металла позволяет избавиться от окалин, окислов, заусенцев и следов побежалости. Для достижения максимально зеркального блеска на поверхности последовательно меняйте насадки, постепенно уменьшая размер зерна. Во время обработки необходимо очистить всю поверхность, особенно в труднодоступных местах: углы, отверстия, тонкие кромки. Осуществить качественную шлифовку можно при помощи специальных инструментов-борфрезов. Их легко монтировать в прямую шлифовальную машину.

Нарушать этапы по зачистке и шлифованию сварочного шва не рекомендуется. Для качественного результата соблюдайте следующую последовательность:

- Очистка зоны вокруг шва;

- Грубая зачистка;

- Полирование.

Первый этап подразумевает удаление окалин, шлаков и цветов побежалости. Далее структура шва выравнивается вплоть до исчезновения сварочного шва. Завершающим этапом будет полировка сварочного изделия и подготовка к покраске.

Механический способ обработки швов доступен многим, так как не требует применение специальной техники. Многие мастера отдают предпочтение этому способу очистки сварочных швов, ведь он менее энергозатратный.

Лучшим материалом для обработки сварочных швов на нержавеющей стали является цирконат алюминия. У него есть несколько достоинств перед оксидом алюминия: он не вызывает коррозию и является более прочным.

Плюсы и минусы абразивной очистки сварных швов нержавейки

Абразивному методу присущи такие преимущества, как:

- хорошая скорость обработки шва;

- универсальность использования;

- удобство проведения технологии;

- отсутствие необходимости специальной утилизации отходов.

К недостатком метода относят:

- удаление только следов побежалости;

- стоимость оборудования, высокие трудозатраты;

- возможность применении только квалифицированным специалистом;

- отсутствие возможности провести процедуру пассивации нержавейки;

- неоднородную поверхность металла после обработки, необходимость полировки сварного шва.

Химическая очистка сварного шва на нержавейке

Для достижения максимально лучшего результата обработки шва после сварки используют сочетание механического и химического способа очистки.

Химическое воздействие на металл производится в два этапа: травление и пассивация.

Травление сварных швов нержавейки

Подробнее применяемые нами методы травления нержавеющей стали описаны в статье "Травление и пассивация нержавеющей стали".

Первоначальная стадия очистки места сварного соединения и околошовной зоны – травление. Травление способно полностью удалить цвета побежалости и включения с поверхности металла при помощи химических средств с кислотами в составе. Таким методом можно избавиться от участков с побежалостью.

Небольшие швы обрабатываются точечно, то есть средство наносят на то место, где требуется зачистка. Иногда для достижения хорошего результата деталь опускают в раствор полностью и оставляют на несколько часов - используется метод погружения. Время рассчитывается индивидуально для каждой отдельной детали и марки стали.

Пассивация сварных швов нержавеющей стали

Вторым этапом становится пассивация. Ее выполняют после травления для восстановления легирующего слоя на поверхности. Именно этот слой служит основной причиной коррозионной стойкости нержавеющей стали.

Пассивация подразумевает применение химических средств, задача которых состоит в образовании защитной пленки на месте соединения. После пассивации поверхность обладает антикоррозийными свойствами, следовательно, увеличивается надежность готового изделия.

Важно! Применение химических средств подразумевает их полное удаление с поверхности изделия и правильную утилизацию отходов.

Средства для химической очистки сварочных швов

Для правильного проведения травления и пассивации используются средства для зачистки шва, применяющиеся в разных эксплуатационных условиях.

Травильные ванны: предназначены для погружения изделий в раствор с содержанием различных кислот.

Распылительные гели: применяются для обработки больших поверхностей.

Травильные пасты: используются для удаления шлаков, окалин и оксидов.

Важно! Утилизируйте сточные воды после обработки химией. Использование специальных средств подразумевает большое количество кислот и тяжелых металлов в воде. Это может оказывать негативное влияние на окружающую среду и состояние живых организмов. Нейтрализуйте кислоту при помощи щелочи, профильтруйте отходы и утилизируйте в соответствии с нормами российского законодательства.

Плюсы и минусы химической очистки сварных швов нержавеющей стали

К преимуществам данного метода обработки сварных швов можно отнести его эффективность и низкий уровень расходов на приобретение травильных средств. Однако присутствует и ряд серьезных недостатков:

- Химия наносит вред сотруднику и окружающему миру;

- На поверхности детали могут остаться белесые пятна;

- Уходит много времени на обработку детали;

- Отсутствует возможность полировки шва;

- Необходимость проведения дополнительной процедуры пассивации нержавейки;

- Сложная утилизация отходов.

- Обезжиривание с использованием обезжиривателя SteelGuard MultiClean;

- Травление методом погружения (SteelGuard InoxClean) или методом распыления (SteelGuard InoxClean Spray);

- Пассивация методом погружения (SteelGuard InoxPass) или методом распыления (SteelGuard InoxPass Spray).

Электрохимическая очистка сварных швов нержавеющих сталей

Данная процедура позволяет воздействовать не только на шов, но и на околошовную поверхность. Проводится при помощи электрического тока и специально разработанных электролитов, которые и проводят этапы травления, пассивации и полировки.

Благодаря электролиту появляется возможность удалить цвета побежалости. Обработка электрохимическим методом позволяет сохранить внешний вид сварного шва. Если поверхность была зеркальной/матовой/шлифованной, то такой и остается. После проведения процедуры на шве восстанавливается пассивный слой, который впоследствии обеспечивает антикоррозийные свойства.

Применение технологии поможет снизить трудовые затраты сотрудников и не допускает появление дефектов на детали. Внешний вид продукции после полировки остается товарным.

Плюсы и минусы электрохимической очистки сварных швов нержавеющей стали

Электрохимический метод очистки сварных швов является самым эффективным в наше время. На сегодняшний день его преимущества значительно выделяются среди конкурентов.

Его главные достоинства:

- Высокая (мгновенная) скорость очистки;

- Осуществление пассивации нержавейки параллельно очистке сварного шва;

- Низкие трудозатраты;

- Безопасная технология использования;

- Отсутствие необходимости утилизации отходов;

- Полировка сварного шва и тем самым придание изделию товарного вида.

Недостаток у этой технологии только один: высокая стоимость оборудования, которая окупается в течение 6-12 месяцев.

Аппараты для очистки сварных швов SteelGuard

Оборудование SteelGuard – аппараты для электрохимической очистки поверхности металла, качественного процесса травления и пассивации. Считаются универсальными устройствами для использования на средних и крупных предприятиях.

Аппарат Steelguard 685 - это высокопроизводительный аппарат для электрохимической очистки швов после сварки. За счет высокой мощности, аппарат способен выполнять очистку сварных швов со скоростью 2-5 погонных метров в минуту. Выполняемые функции: травление, пассивация, полировка и маркировка. Для очистки не требуются высокотоксичные травильные средства. Обеспечивает сохранение внешнего вида детали.

Аппарат для очистки сварных швов SteelGuard 425 является упрощенной версией SteelGuard 685. Он более мобилен, за счет чего становится более универсальным вариантом.

Увидеть аппарат для электрохимической очистки швов SteelGuard 685 в действии можно в нашем кейсе с производства ОКБ "Гамма":

"Как мы ускорили обработку сварных швов в 3 раза".

Лазерная очистка сварных швов нержавейки

Лазерная шлифовка - бесконтактный метод. Лазер обеспечивает эффективную и чистую область проведения чистки.

Лазерная полировка нержавеющей стали экологична и не подразумевает использование расходных средств. За счет компактности оборудования лазерный инструмент можно перемещать в разные помещения.

Очистка сварных швов лазером производится быстро, однако метод очень дорогостоящий.

Техника безопасности

Перед началом проведения работ по очистке мест соединения сварки на нержавейке необходимо убедиться в готовности рабочего места, спецодежды. Обязательно проверьте оборудование. Приступать к выполнению работ можно только имея все защитные средства, необходимые сварщику.

Периодически сотрудник обязан проходить обучение и инструктажи по соблюдению правил противопожарной безопасности. Информация об инструктажах отображается в рабочем журнале под подпись сотрудника.

Основные требования:

- Во время обработки сварочных швов нельзя отвлекаться;

- В помещении не должно находиться легковоспламеняющихся предметов;

- Эффективная вентиляция;

- Переносить оборудование можно только после отключения электропитания;

- Можно использовать только исправное оборудование;

- Во время проведения химического или электрохимического метода, необходимо обеспечить правильную утилизацию средств.

Контроль над качеством готовых изделий из нержавеющей стали

Правила и нормы проведения всех видов сварки, шлифовки и полировки описаны в ГОСТ. В документе собраны общие требования к проведению такого вида работ и отдельные показатели к изготавливаемым деталям: прочность, выпуклость, вязкость.

Вывод

Хотите получить качественную деталь из нержавейки? Тогда не забудьте произвести заключительный этап по обработке поверхностей металла. Цель обработки поверхности – придать продукту товарный вид. Этот процесс лежит в основе положений ГОСТ и технических документов. Обработка соединений в местах сварки является важным процессом изготовления деталей из нержавейки, позволяющим получить по итогу качественный результат.

Очистка сварочных швов может производиться разными способами. Применение того или иного вида технологии зависит от объема работ, толщины металла и размеров детали. В каждом конкретном случае следует проводить сравнительные испытания и только потом принимать решение в пользу того или иного метода.

Для достижения качественного результата во время обработки сварочных швов, лучше использовать одновременно несколько методов, например, механический и химический, либо применять сразу электрохимический.

Оставьте заявку, чтобы бесплатно получить быстрый расчет стоимости интересующей Вас услуги. Менеджеры ответят на любой Ваш вопрос!

Электрохимическая очистка сварочного шва

Одним из видов обработки швов после сварочных работ на цветных металлах является электрохимический метод травления и пассивации. Эта процедура подразумевает под собой воздействие на околошовную зону с помощью электрического тока и специально разработанных электролитов для очистки, травления, пассивации и полировки. При удалении цветов побежалости со стальных швов мы ни в коей мере не портим поверхность самого металла, это значит, что если вы используете «зеркальную» (полированную) сталь, то после обработки вы не увидите в околошовной зоне матовых, тусклых пятен, какие могут оставаться при использовании азотосодержащих травильных паст. Также ничего не происходит и с матовой, и со шлифованной поверхностью. При этом после обработки стали с помощью этой технологии полностью восстанавливается легирующий (пассивный) слой, который при дальнейшей эксплуатации защищает поверхность стали от коррозии.

Компания "Металл Клинер" представляет Вам собственное, первое на территории России и СНГ уникальное оборудование для электрохимической обработки стали - установки для очистки сварного шва Steelguard 685 и SteelGuard 425. Также мы предлагаем приобрести установки европейского производства от компании Nitty-Gritty.

Травление и пассивация

Предлагаемые нами установки для электрохимического травления и пассивации представляют собой полную линейку устройств для зачистки сварных швов. Благодаря технологичному нововведению - технологии инвертора, которая внедрена в установки для зачистки сварочных швов, все наши устройства дают возможность контролировать необходимую силу тока. Благодаря этому теперь можно работать на любом типе поверхности, не опасаясь повредить металл при прикосновении голого электрода, что раньше оставляло непоправимый след и портило поверхность нержавеющей стали. Это и являлось основной проблемой технологии, в которой использовалась система трансформатора. Другой проблемой была производительность, которая была в 2,5 раза ниже, чем у инверторной технологии.

В чем разница? Разница заключается в следующем: инвертор, если возникает короткое замыкание, отсекает ток в 1/1000 долю секунды, что в итоге позволяет избежать различных повреждений.

Кроме того, все аппараты для очистки сварных швов из серии SteelGuard производят одновременно как травление, так и восстановление с пассивацией.

Полировка

Полировка сварных швов — довольно сложная операция, потому что она должна быть выполнена с высокой тщательностью. Особенно это касается стали, которая обработана специальным покрытием, к примеру, Super Mirror и BA, в простонародье – зеркальная нержавеющая сталь.

Есть две причины, из-за которых процесс полировки сварных швов имеет настолько большое значение:

- При полировке происходит процесс унификации поверхности нержавеющей стали;

- Полировка нержавеющей стали совершенствует, а также способствует процессу пассивации стали.

Применяя установки SteelGuard Вы сможете сэкономить время и при этом добиться максимальных результатов благодаря тому, что при травлении и полировке сварных швов, все необходимые процессы происходит в одну стадию. При этом нет необходимости применять абразивную бумагу или пасту.

Нейтрализация

Нейтрализация является необходимой стадией работы, поскольку она отменяет действие средства, которое применялось при травлении сварных швов. Важно нейтрализовать данное воздействие, чтобы избежать возможное появление высолов (солевых отложений). Данная процедура производится при использовании уникального средства Inox Fit, которое разработано компанией Nitty-Gritty. Оно наносится непосредственно после травления и полировки сварных швов, оказывая воздействие на всю обработанную поверхность, при этом гарантируя идеальную чистоту поверхности. Это стало возможным благодаря более высокому поверхностному напряжению, по сравнению с водой.

Никакой питтинговой (точечной) коррозии

Если применяется трансформатор, то становится невозможно контролировать возникающие короткие замыкания при обработке металла. Во время работы с нержавеющей сталью обязательно возникнет неприятное явление – питтинговая (точечная) коррозия. Она представляет собой микротрещины, микроскопические углубления, препятствующие процессу правильной и полной пассивации, уменьшая при этом прочность стали.

Благодаря применяемой технологии инвертора, которая установлена на всех устройствах представленных компанией "Металл Клинер", все оборудование управляется высокоточным микропроцессором, улавливающим и сокращающим возможность возникновения короткого замыкания. Это дает возможность осуществить правильную пассивацию нержавеющей стали. Это также относится к тем изделиям, которые будут применяться в различных экстремальных условиях, таких как морская среда, фармацевтическая, пищевая, химическая и другая промышленность.

Пассивация сварных швов нержавеющей стали: сравнение химического и электрохимического способов

Поверхность нержавейки имеет защитный слой, который может быть нарушен в результате воздействия сварки. Для его восстановления и для того чтобы защитить поверхность нержавеющей стали, в том числе сварные швы, от разрушения из-за воздействия коррозии и ржавления, применяется специальная обработка – пассивация. Как итог образуется слой, стойкий к внешнему воздействию. Если качество пассивации сварных швов нержавеющей стали высокое, то получается ровный защитный слой, демонстрирующий одинаковую плотность на различных участках.

Цели пассивации сварных швов нержавеющей стали

Для пассивации нержавейки и швов, образующихся на ней после сварки, применяют растворы различных металлов. В результате происходит создание фазовых слоёв, обладающих новыми свойствами. Слои являются более стойкими к процессам окисления и позволяют защитить сталь от разрушающего воздействия коррозии. Применение такой обработки позволяет достичь следующих целей:

- Прекращаются процессы разрушения верхнего слоя металла;

- Равномерно сглаживается внешний слой детали, происходит удаление царапин и заусенцев;

- Созданные сварные соединения защищаются таким образом от потери прочности;

- В некоторых случаях после обработки металл становится более эластичным, снижается его хрупкость;

- Создание защитной плёнки позволяет в дальнейшем не опасаться разрушительного действия коррозии;

- Осуществляется нанесение слоя, который улучшает декоративные свойства предмета и улучшает его потребительские качества;

- Существенно повышается срок службы изделий.

Проведение пассивации сварных швов особенно важно для трудносвариваемых металлов: эта процедура позволяет обеспечить герметичность соединений. Использование пассивирования важно, поскольку даже воздух может рассматриваться в качестве агрессивной среды.

Особенно часто пассивирование нержавеющей стали применяется для защиты трубных конструкций, деталей крепления, элементов конструкций, которые должны постоянно соприкасаться с морской водой.

Однако при выполнении пассивации нужно учитывать, что она желательна не во всех случаях. Иногда она отрицательно воздействует на прочность стали. Поэтому, принимая решение о проведении пассивации, нужно учитывать все особенности обрабатываемого материала и применяемого метода пассивации.

Химическая пассивация сварных швов нержавеющей стали

При сварке нарушается верхний слой нержавеющей стали в местах соединения. Это делает нержавейку особенно уязвимой к коррозии. Проведение пассивации позволяет надёжно защитить сварочные соединения. При процедуре химической пассивации происходит использование ионов солей, имеющих отрицательный заряд. Они притягиваются к атомам металла, образуя новое химическое соединение (хим пас), обладающее повышенной устойчивостью к коррозии.

Технология химической пассивации швов нержавейки

Процедуре пассивации сварных швов нержавеющей стали предшествуют очистка (обезжиривание) швов и их травление.

Небольшие швы обрабатываются точечно, то есть средство наносят на то место, где требуется зачистка. Иногда для достижения хорошего результата деталь опускают в раствор полностью и оставляют на несколько часов - используется метод погружения. Время рассчитывается индивидуально для каждой отдельной детали и марки стали.

Перед началом процедуры химической пассивации швов (хим пас покрытие нержавейки) необходимо тщательно очистить швы: могут, например, остаться следы химических загрязнений, такие как масляная плёнка и другие вещества. Их нужно тщательно «отмыть»: процедура называется «обезжиривание». Если остались твёрдые загрязнения, для их удаления потребуется проведение механической обработки. «Металл Клинер» рекомендует использовать обезжириватель для всех видов металлов SteelGuard MultiClean.

Следующим шагом является травление. После сварки происходит обеднение защитного слоя металла и образуется слой, цвет которого вследствие термических процессов отличается от общего цвета поверхности стали. Этот повреждённый слой удаляют, однако, если это сделать механическим путём, то возникнут абразивные частицы, которые снизят качество дальнейшей обработки. Поэтому предпочтительным является использование травильных растворов фтористо-водородной или азотной кислоты. Они удаляют не только обеднённый слой, но и различные загрязняющие вещества, в том числе, мелкие частицы железа или масляные плёнки.

Подробнее применяемые методы травления нержавеющей стали описаны в статье "Травление и пассивация нержавеющей стали".

Примеры средств для травления:

При проведении травления важно тщательно соблюдать температурный режим работы. Если действия производятся при пониженной температуре, то это увеличивает продолжительность обработки. При невозможности естественным путём обеспечить наличие нужной температуры, применяют циркуляционный подогрев раствора. Однако, в то время как большие поверхности металла обычно травят с использованием жидких растворов, то конкретно для химического травления сварных швов нержавейки используют специальные пасты с нанесением кислотостойкой кистью для травления и пассивации – происходит так называемая местная обработка.

Далее необходимо нейтрализовать химическое действие используемого раствора. Для этого производят промывку специальными веществами. Обычно для этой цели используют трёхпроцентный раствор аммиака с добавкой олеиновой кислоты и гидроксида натрия. Если не нейтрализовать травильный раствор и на нержавейке останутся его пятна, то качество полученной защитной плёнки снизится. После этого нужно полностью высушить изделие. Это делают в специальных камерах, где происходит обдувание прогретым воздухом.

Убедиться в качестве проделанной работы можно несколькими способами, однако одним из наиболее распространённых является обработка защитного слоя при помощи раствора ферроцианида калия в азотной кислоте. В тех местах, где защитный слой недостаточно надёжный, после обработки поверхность примет характерный синий цвет. Этот вид проверки химического пассивирования швов нержавеющей стали считается достаточно надёжным и применяется в большинстве случаев. Проведение такой обработки позволяет быстро получить результаты. Однако для этой цели можно применить более простой способ. Если поместить деталь в воду и продержать в течение определённого времени, то на плохо обработанных участках появятся пятна ржавчины.

После подготовительной работы можно, наконец, приступить к процедуре пассивации сварных швов нержавейки. Ее выполняют после травления для восстановления легирующего слоя на поверхности. Именно этот пассивный слой служит основной причиной коррозионной стойкости нержавеющей стали.

Пассивирование подразумевает применение химических средств, задача которых состоит в образовании защитной пленки на месте соединения. После пассивации поверхность приобретает антикоррозийные свойства, и, как следствие, увеличивается надежность готового изделия.

Средства для химической пассивации сварных швов нержавейки

Химическая пассивация швов нержавеющей стали – это процесс регенерации исходных характеристик нержавеющей стали в отношении коррозионной стойкости. Химический состав подбирается в зависимости от особенностей стали, и требуется подобрать наиболее эффективное вещество, так называемый пассиватор для нержавеющей стали.

Пассивацию можно выполнить тремя различными способами:

- Нанесением кистью гелей/паст;

- Распылением с помощью соответствующего насоса (Пассиватор для нержавеющей стали SteelGuard InoxPass Spray);

- Погружением в ванну (Средство для восстановления пассивного слоя нержавеющей стали SteelGuard InoxPass).

В качестве средств для пассивации нержавейки часто используются растворы солей различных металлов. Также популярностью пользуется пассивация сварных швов нержавейки кислотами. В качестве пассивирующих кислот могут использоваться азотная, серная, ортофосфорная и лимонная кислоты. Чтобы повысить эффективность, применяются различные добавки. Иногда раствор дополнительно содержит небольшое количество бихромата натрия.

Электрохимическая пассивация швов нержавейки

Одним из способов пассивации сварных швов нержавеющей стали является электрохимический метод. Согласно технологии, происходит воздействие на околошовную зону с помощью электрического тока и специально разработанных электролитов для очистки, травления, пассивации и полировки нержавеющей стали. Когда ток протекает через раствор, происходят изменения химического состава участвующих в реакции веществ.

При удалении цветов побежалости со швов нержавейки поверхность не портится, это значит, что если вы используете «зеркальную» сталь, то после обработки вы не увидите в околошовной зоне матовых, тусклых пятен, какие могут оставаться при использовании азотосодержащих травильных паст. Также при электрохимической пассивации сварных швов нержавеющей стали ничего не происходит и с матовой, и со шлифованной поверхностью. При этом после обработки швов с помощью этой технологии полностью восстанавливается легирующий (пассивный) слой нержавеющей стали, который при дальнейшей эксплуатации защищает поверхность стали от коррозии.

Аппарат для пассивации сварных швов

Сварные швы нержавеющей стали можно очистить и запассивировать при помощи специального оборудования, одним из примеров которого являются аппараты для сварных швов серии SteelGuard. Данные установки предназначены для выполнения очистки сварных швов нержавеющей стали, включая финальные функции пассивации и полировки швов нержавейки.

Такое оборудование, как аппарат для электрохимической очистки швов SteelGuard 685, позволяют контролировать необходимую силу тока, благодаря чему можно эффективно работать на любом типе поверхности, не опасаясь повредить металл при прикосновении голого электрода, что раньше оставляло непоправимый след и портило поверхность нержавеющей стали.

Кейс нашей компании по замене химического метода пассивации сварных швов на электрохимический на пищевом производстве можно увидеть в статье

"Аппарат для пассивации сварных швов на пищевом производстве ПТК НИКА".

Сравнение химической и электрохимической пассивации: выводы

По сравнению с химической пассивацией сварных швов нержавейки, при использовании электрохимического способа время обработки относительно невелико, а качество полученного защитного слоя выше. Метод более затратен в финансовом плане, однако предпочтителен при достаточных объемах – например, на производствах любых масштабов. Приобретение аппарата для электрохимической очистки швов может стать серьезным улучшением производственного процесса.

Статьи

Электрохимическая обработка нержавеющей стали. Пассивация.

Принципы и рекомендуемые режимы работы, особенности использования, расход материалов.

Безопасно – быстро – просто – выгодно!

Современные системы электрохимической очистки сварного шва с максимальной эффективностью удаляют цвета побежалости с поверхности нержавеющей стали (а в некоторых моделях – и с поверхности алюминия), при этом никак не изменяя саму поверхность. Подходят для обработки после сварок TIG/MIG и точечной сварки.

Системы электрохимической очистки и пассивации формируют на обрабатываемой поверхности нержавеющей стали равномерный и прочный слой оксида хрома, который защищает изделие от коррозии. Они дают безопасную, быструю и выгодную альтернативу использованию травильных паст и других способов очистки сварного шва.

Копания Хамерус предлагает оборудование для электро-химической обработки нержавеющей стали следующих брендов

Безопасность:

Электролиты популярных торговых марок электрохимических систем имеют сертификат международного стандарта качества NFS для использования на пищевых производствах и не оказывают влияния на здоровье оператора.

Скорость:

Равномерная очистка и пассивация от 90 до 150 см в минуту!

Простота использования:

Некоторые модели систем электрохимической очистки и пассивации имеют встроенный резервуар и систему автоматической подачи электролита, что обеспечивает непрерывность работы. Если в модели нет встроенного резервуара, графитовая кисть или электрод с салфеткой периодический обмакивается в электролит, налитый в отдельную ёмкость.

Экономичность:

При обработке сварного шва хорошего качества 1 литра электролита хватает на обработку до 200 погонных метров шва.

Что такое пассивация нержавеющей стали и почему пассивация так важна?

Нержавеющая сталь устойчива к коррозии благодаря защитной плёнке оксида хрома, которая образуется на её поверхности. Формирование этого защитного слоя и называется пассивацией. Механическое повреждение поверхности или воздействие высоких температур (как при проведении сварочных работ) разрушают защитный слой, и сталь моментально начинает ржаветь.

Пассивация происходит, когда хром, содержащийся в нержавеющей стали, вступает в контакт с кислородом в атмосфере. Эта химическая реакция создаёт плёнку оксида хрома Cr₂O₃, которая защищает поверхность нержавеющей стали.

Чтобы сформировать достаточно толстый и равномерный защитный слой, поверхность изделия из нержавеющей стали должна быть полностью очищена от любых загрязнений и включений. Механические повреждения поверхности, термическая обработка, сварка, соли и сильные кислоты, гальваническое воздействие повреждают защитную плёнку оксида хрома. Решить эту проблему можно либо путём абразивной обработки (удаляется поверхностный слой материала, содержащий окисленное железо, необходима обработка до зерна Р240), либо электрохимической обработкой без удаления поверхностного слоя.

Для полного восстановления антикоррозийных свойств поверхности нержавеющей стали цвета побежалости, как и все поверхностные загрязнения, также должны быть удалены.

Современные системы электрохимической обработки и пассивации безопасны, эффективны, и позволяют обрабатывать шов максимально быстро. Процесс пассивации начинается мгновенно после окончания электрохимического воздействия установки. До полного окончания процесса пассивации и стабилизации слоя оксида хрома требуется от 24 до 48 часов.

Режимы работы электрохимических установок очистки и пассивации.

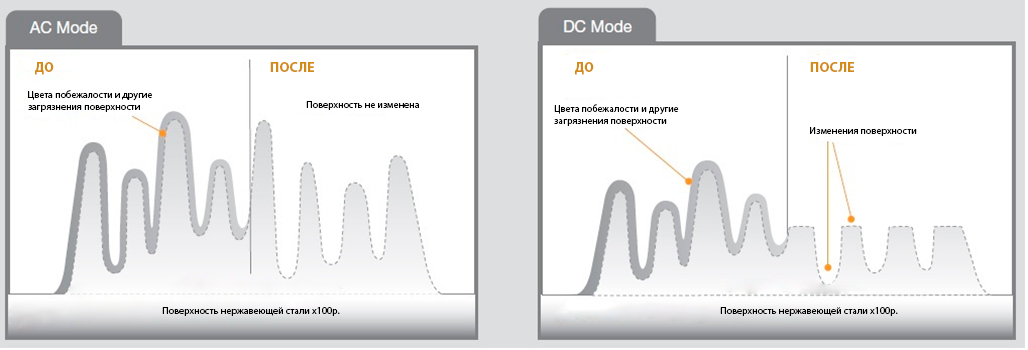

Установки электрохимической обработки могут работать в двух режимах: режим переменного тока (AC mode) для очистки поверхности, и режим постоянного тока (DC mode) для электрохимической полировки. В обоих режимах работа идёт с применением электролита.

1. Режим переменного тока AC Mode – электрохимическая очистка

Процесс электрохимической очистки использует сочетание воздействий электрического тока и очищающих свойств электролита для удаления цветов побежалости, которые представляют собой стекловидные окислы железа, образующиеся под воздействием высоких температур при сварке. При этом поверхность изделия остаётся неповреждённой. Электрохимическая очистка удаляет цвета побежалости, загрязнения, и способствует быстрому формированию плёнки оксида хрома, которая защитит поверхность нержавеющей стали от дальнейшего оксидирования. Выполнять электрохимическую очистку следует всегда в режиме переменного тока.

2. Режим постоянного тока DC Mode – электрохимическая полировка

Электрохимическая полировка с применением электролита – это процесс, который, помимо очистки и осветления шва, удаляет часть материала с поверхности изделия. По сути, в результате электролитического разрушения микронеровностей происходит изменение оптических свойств поверхности. Такой процесс применяется чаще всего для обработки сварных швов на тех изделиях из нержавеющей стали, где требуется получить зеркальную полировку. При этом следует понимать, что что таким способом невозможно убрать царапины и сколько-нибудь серьёзные повреждения поверхности; повреждённый участок будет блестеть (оптических эффект полировки), но по сути неровности останутся. Электрохимическая полировка выполняется всегда в режиме постоянного тока.

Автор: Валерия Румянцева

Мы надеемся, что изложенная в статье информация была Вам полезна, однако для точного подбора инструментов под Ваши задачи в зависимости от материалов и серийности изделий мы рекомендуем обратиться за консультацией к нашим технологам. При использовании материалов сайта ссылка на источник обязательна.

Обработка сварного шва на нержавеющей стали. Электрохимический метод.

После выполнения сварочных работ по нержавеющей стали зона сварного шва может быть покрыта окалиной, нагаром, отложениями шлаков, сажей и цветами побежалости. Для снижения вероятности коррозии сварного соединения и улучшения внешнего вида изделия необходимо провести правильную обработку шва.

Как правило, для решения этой задачи используются механические методы обработки: нетканый абразив или металлические щётки. Минусами абразивов в данном случае являются достаточно высокая стоимость расходных материалов, нарушение геометрии поверхности, очень часто – сложные условия работы, связанные с труднодоступностью мест сварки.

Обработать сварной шов без всех этих проблем позволяет метод электрохимической очистки нержавеющей стали.

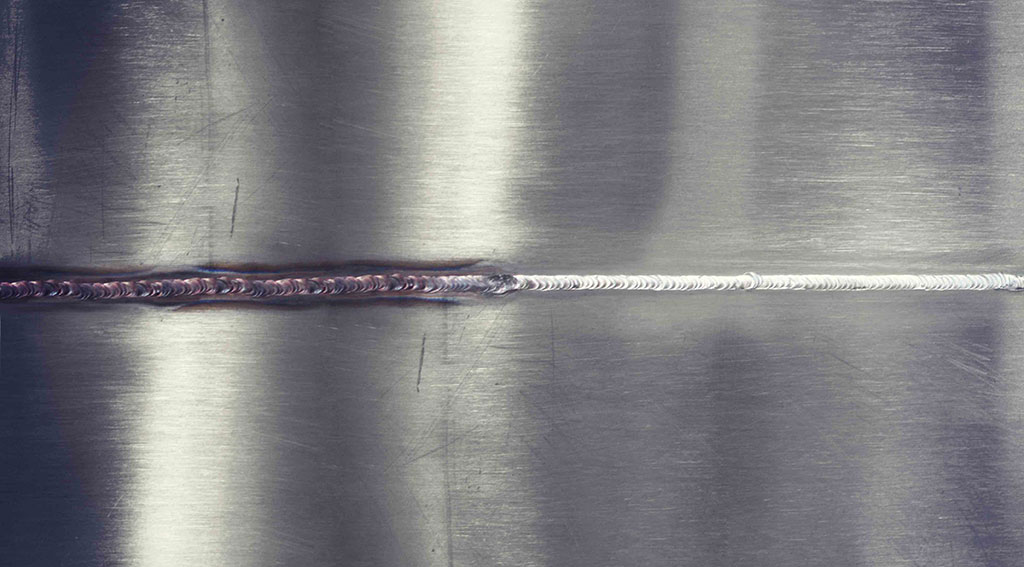

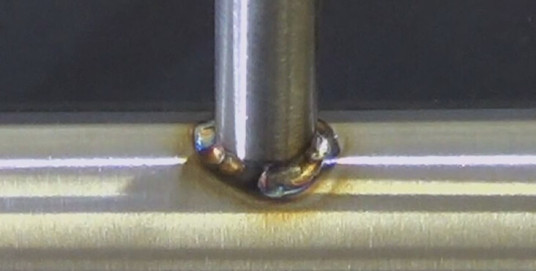

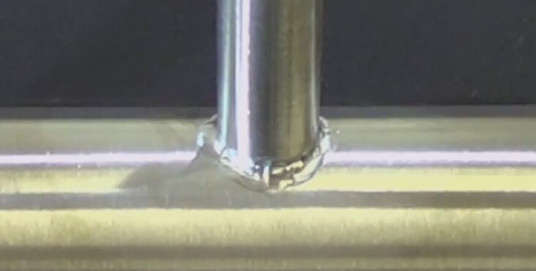

Необработанный сварочный узел с цветами побежалости на нержавеющей стали после сварки

Результат работы оборудования по электрохимической очистке сварочного шва

Для обработки сварного шва на нержавеющей стали понадобится установка электрохимической очистки – это источник тока с особыми характеристиками, а также периферия и расходные материалы.

К периферии относятся провода, подводящие шланги и ручки.

К расходным материалам для электрохимической обработки нержавеющей стали относятся: электролиты для полирования и маркировки, нейтрализующие электролиты, электроды из вольфрама или графита, графитовые щётки, салфетки-пады, трафаретная бумага.

Для удаления цветов побежалости и очистки сварного шва необходимо выбрать подходящий по ширине электрод из вольфрама или графита, закрепить его в ручке и надеть на него соответствующую салфетку-пад из нетканого материала.

Далее, если установка электрохимической очистки имеет автоматическую подачу электролита, необходимо заполнить электролитом ёмкость на установке и можно приступать к работе – электролит будет дозированно поступать непосредственно в зону обработки через специальную трубочку, вмонтированную в ручку.

Если же Вы используете более простую установку для электрохимической очистки нержавеющей стали без автоподачи электролита, то необходимо заранее подготовить устойчивую ёмкость из стекла или полиэтилена, наполнить её электролитом, обмакнуть установленную на электрод салфетку-пад и приступить к работе. Необходимо поддерживать салфетку-пад в постоянно влажном состоянии, обмакивая в электролит по мере испарения.

Электроды в виде графитовых щёток устанавливаются на ручку при помощи специальных переходников и позволяют обрабатывать сварные швы в самых труднодоступных местах, например – на внутренних угловых стыках. Для работы графитовой щёткой также необходим электролит – автоподача либо регулярное обмакивание в ёмкость с жидкостью.

Очистка сварного шва при помощи электрохимической установки и электролита удобна для оператора – в руке лёгкая компактная ручка, а не УШМ, нет вибрации, шума и пыли.

Разумеется, при работе с электрохимией необходимо соблюдать правила безопасности и обязательно использовать средства индивидуальной защиты. Работать необходимо в хорошо проветриваемом помещении. Помимо удобства для оператора, электрохимическая обработка также позволяет увеличить производительность – в среднем скорость обработки шва составляет 1 погонный метр за 2 минуты.

Что касается экономичности – одного литра электролита при хорошем качестве сварного шва хватит на 200 погонных метров.

8 800 333-05-37 (бесплатный по России)

Читайте также: