Эвтектоидная сталь содержит углерода

Обновлено: 28.04.2024

Углеродистые стали классифицируются по структуре, по способу производства, по степени раскисления, по назначению и по качеству.

По структуре стали подразделяют: эвтектоидные, доэвтектоидные и заэвтектоидные. Доэвтектоидные стали содержат менее 0,8% углерода по массе. Их структура состоит из зёрен феррита и перлита. Эвтектоидные стали содержат 0,8% углерода, состоят только из зёрен перлита. Заэвтектоидные содержат более 0,8% углерода и наряду с перлитом в их структуре присутствует вторичный цементит, растворяющийся по границам зёрен перлита в виде своеобразной сетки.

По способу производства стали подразделяются на кислородоконвекторные, мартенситные электростали. Всё зависит от агрегата, в котором выплавлялась сталь.

По степени раскисления стали бывают: спокойные, полуспокойные и кипящие.

По назначению стали бывают: конструкционные, используемые для изготовления деталей машин, конструкций, т.е. это стали подвергаемые обработке, и инструментальные, которые используются для изготовления мерительного или ударного инструмента.

По качеству углеродистые стали бывают обычного качества и качественные. Качественные стали отличаются меньшим содержанием вредных примесей.

Маркировка стали зависит от качества и назначения. Углеродистые стали обычного качества имеет трети группы поставки: А, Б, В. Стали группы Апоставляются с гарантированными механическими свойствами. Эти стали используются в состоянии поставки без дополнительной обработки. Стали группы Бпоставляются с гарантированным химическим составом, механические при этом не гарантируются. Эти стали подвергаются термообработки или обработке давлением, в результате структура и свойства изменяются. Гарантированный химический состав не обходим для выбора оптимального режима термообработки. Стали группы В поставляются с гарантированными механическими свойствами и химическим составом. Эти стали используются главным образом для изготовления сварных конструкций, в которых часть поверхности подвергается термообработке, а другая нет.

Все стали обычного качества маркируются буквами Ст, после которых стоит цифра от 0 до 6. Для сталей группы Б, В в начале марки ставится соответствующая группа. У сталей группы А буквы не ставят. В конце марки ставится степень раскисления: КП – кипящая, СП – спокойная, ПС – полуспокойная.

Ст3КП – углеродистая сталь обычного качества, группы поставки А, с номером 3, кипящая.

БСт4ПС – сталь группы Б, №4, полуспокойная.

Чем выше номер стали группы А, тем выше её прочностные характеристики. У стали группы Б с увеличением номера возрастает содержание углерода. У сталей группы В свойства так же у стали группы А, а химический состав такой же у стали группы Б соответствующего номера.

Информацию о механических свойствах и химическом составе обычной стали необходимо уточнять в справочной или в паспорте стали.

Качественные конструкционные стали маркируются иначе. А именно цифрами 08, 10, 15, 20 … 85 – эти цифры означают содержания углерода в сотых долях процента. Степень раскисления обозначают в конце марки буквами КП и ПС. Для спокойных сталей степень раскисления не указывается. Например, сталь 40 – это качественная конструкционная углеродистая сталь, содержащая 0,4% углерода по массе, спокойная.

Качественные углеродистые стали, с содержанием углерода от 0,7 до 1,3% обычно используют в качестве инструментальной стали. Эти стали маркируются буквой У, после которой стоят цифры, означающие содержание углерода в десятых долях процента.

У7 – инструментальная сталь с содержанием углерода 0,7%.

У13 – качественная инструментальная сталь с содержанием углерода 1,3%.

В зависимости от того в каком состоянии находится углерод в чугунах, чугуны подразделяются на белые и графитные. В белых чугунах углерод находится в связанном состоянии, т.е. в виде химического соединения (цементита). В графитных чугунах углерод в основном находится в свободном состоянии, т.е. в виде графитных включений различной формы. Белые чугуны на изломе выглядят белыми (блестящими), от чего и получил такое название. Белые чугуны отличаются от графитных чугунов более высокой твёрдостью и хрупкостью. По структуре белые чугуны подразделяются на: эвтектические, доэвтектические и заэвтектические. Эвтектические чугуны содержат 4,3% углерода по массе и имеют структуру ледебурита, представляющего собой перлит с цементитом. Доэвтектические белые чугуны содержат углерода от 2,14 до 4,3%. В их структуре по мимо ледебурита, присутствует перлит и вторичный цементит. Чем ближе состав к эвтектоидному, тем больше в структуре ледебурита. Заэвтектические белые чугуны содержат углерода 4,3% до 6,67% по массе. В их структуре, по мимо ледебурита, наблюдается первичный цементит.

Графитные чугуны, в отличии от белого, имеет меньшую твёрдость и прочность, поскольку сам графит мягок по сравнению с цементитом. На изломе графитные чугуны из-за графитных включений, выглядит серым. Они марают руки и на ощупь кажутся маслянистыми. Графитные чугуны отличаются от белых лучшими литейными характеристиками, более высокой жидко текучестью. Они устойчивы к надрезам поверхности, значительно лучше обрабатываются резанием, обладают демпферирующими свойствами, поэтому их используют в изготовлении станин для молотов и т.д. Они также обладают хорошими анти фрикционными свойствами, т.е. из-за смазывающего эффекта они хорошо работают в парах трения. В зависимости от формы графитных включений, графитные чугуны подразделяются на: серые, ковкие и высокопрочные. Серые чугуны имеют пластинчатую форму графитных включений.

В ковких чугунах графитные включения имеют хлопьевидную форму. Высокопрочные – шаровидные включения. Эти графитные включения находятся в той или иной металлической матрице. Металлическая матрица может быть перлитной, ферритной или феррито-перлитной. Таким образом получается 9 типов графитных чугунов. Перлитная металлическая матрица имеет наилучшие прочностные характеристики. Ферритная матрица придаёт чугунам мягкость. Феррито-перлитная занимает промежуточное положение. Из всех графитных чугунов наименьшей прочностью обладает серые чугуны, а наибольшей – высокопрочные. Это объясняется тем, что графитные включения пластинчатой формы, будучи острыми на краях, являются лучшими концентраторами механических напряжений, чем графитные включения шаровидной формы. Поэтому трещины, разделяющие образец на части, лучше распространяется по графитным включениям пластинчатой формы.

Ковкие чугуны по прочностным характеристикам занимают промежуточное положение.

Графитные чугуны маркируют буквами: СЧ – серые чугуны, КЧ – ковкие чугуны, ВЧ – высокопрочные чугуны. После этих букв стоит цифра, которая отражает предел прочности на растяжение. Через дефис может стоять вторая цифра, которая у ковких чугунов означает относительное удлинение в процентах.

КЧ45-12 – ковкий чугун, с пределом прочности 450 МПа и 12% относительным удлинением.

Графит – это полиморфная модификация углерода. Так как графит содержит 100%углерода, а цементит – 6,67 %, то жидкая фаза и аустенит по составу более близки к цементиту, чем к графиту. Следовательно, образование цементита из жидкой фазы и аустенита должно протекать легче, чем графита. С другой стороны, при нагреве цементит разлагается на железо и углерод. Следовательно, графит является более стабильной фазой, чем цементит.

Диаграмма железо-графит. Диаграмма состояния железо-графит.

Компоненты железоуглеродистых сплавов. Фазы железоуглеродистых сплавов.

Возможны два пути образования графита в чугуне.

1. При благоприятных условиях (наличие в жидкой фазе готовых центров кристаллизации графита и очень медленное охлаждение) происходит непосредственное образование графита из жидкой фазы.

2. При разложении ранее образовавшегося цементита. При температурах выше 738 o С цементит разлагается на смесь аустенита и графита по схеме:

При температурах ниже 738 o С разложение цементита осуществляется по схеме:

При малых скоростях охлаждения степень разложения цементита больше.

Классификация чугунов. Маркировка чугунов.

Графитизацию из жидкой фазы, а также от распада цементита первичного и цементита, входящего в состав эвтектики, называют первичной стадией графитизации. Выделение вторичного графита из аустенита называют промежуточной стадией графитизации.Образование эвтектоидного графита, а также графита, образовавшегося в результате цементита, входящего в состав перлита, называют вторичной стадиейграфитизации.

Структура чугунов зависит от степени графитизации, т.е. от того, сколько углерода находится в связанном состоянии.

Все о заэвтектоидной стали

Заэвтектоидная сталь – особый вид металла, в составе которого присутствует от 0,8 до 2% углерода. Материал востребован в промышленной сфере, отличается высокими эксплуатационными характеристиками и повышенной прочностью.

Общее описание

Заэвтектоидные стали представляют собой нестандартный материал, который изготавливают с применением углерода в количестве от 0,8 до 2%. Структура стандартного металла при комнатной температуре состоит из:

Последний отличается светлым оттенком структуры, основу которой представляют зерна или сетка, расположенная вдоль границ зерен другого компонента. В редких случаях микроструктура цементита представляет собой иглы.

Общее число зерен цементита в составе заэвтектоидной стали достигает 3,4% или 20,4% и определяется процентным соотношением углерода. Однако даже небольшой процент компонента приводит к повышению прочностных свойств материала и снижению пластичности стали.

Площадь, которую занимает цементит в составе металла, невелика, и просто так, на глаз, определить наличие компонента трудно. Поэтому опытным путем сначала определяют содержание углеродных компонентов, а затем подсчитывают приблизительное количество цементита, если в этом есть необходимость, используя процентное соотношение.

Свойства

Заэвтектоидная сталь отличается повышенной твердостью, которая влияет на обрабатываемость материала, а также на:

поведение стали при закалке;

свойства, которые формируются после закалки.

При этом микроструктура стали способна меняться в зависимости от того, какой способ горячей механической обработки или режим отжига был выбран.

Наконец, на свойства материала оказывает влияние процентное содержание его составляющих. Например, сталь, структура которой включает тонкопластинчатый или точечный перлит, способна перегреваться при полной закалке. Объясняется это наличием мелких пластинок в структуре, которые переходят в раствор аустенита даже при небольших температурах нагрева.

Для обработки стали такого типа проводят закалку с применением небольших температур. Нормализация материала способствует повышению прочности. Если обработка производится при слишком высоких температурах, возникает вероятность повышения хрупкости материала за счет роста зерна.

Другими свойствами обладает заэвтектоидная сталь, структура которой содержит крупнозернистый перлит. Материал характеризуется плохой закаливаемостью. Объяснить это просто, если еще раз посмотреть на структуру. Крупные зерна или пластины, в роли которых также может выступать перлит, замедленно переходят в раствор аустенита в процессе нагрева за счет небольшого отношения поверхности к объему.

Поэтому большая часть карбидов не подвергается растворению в растворе, который не образуется. Отдельные участки структуры стали, в свою очередь, получают недостаточное насыщение углеродом. Мастера рекомендуют нагревать сталь при закалке до более высоких температур по сравнению с предыдущим вариантом. В результате такой обработки устраняют нежелательные изменения структуры.

Маркировка

Заэвтектоидная сталь представляет инструментальный материал, востребованный в промышленной сфере. У металла есть свои характеристики и маркировка, которую регламентирует ГОСТ 1435-74. Стандартные марки:

У14 и так далее.

Число в маркировке означает процентное содержание углерода, У – наименование основного элемента структуры.

Обработка

Одним из основных видов обработки заэвтектоидных сталей является отжиг с нагревом в межкритический интервал температур. Главная цель такого метода обработки – достижение необходимой структуры, где цементит приобретает глобулярную форму.

Если рассматривать отдельно обработку перлита, то этот компонент отличается небольшой твердостью и высоким показателем пластичности по сравнению с цементитом. Поэтому при правильном обжиге компонент способен улучшить обрабатываемость материала и обеспечить отличную штампуемость.

Стандартная обработка заэвтектоидной стали представляет неполный отжиг, который называется сфероидизирующем или отжигом на зернистый перлит. Обработка повышает эксплуатационные характеристики металла, продлевает срок его службы и устойчивость к внешним воздействиям.

Сферы применения

Стали заэвтектоидного типа используют в разных сферах.

Машиностроение. Материал востребован в производстве различных деталей для оснащения механизмов транспортных средств. А также стали идут на создание элементов корпусных конструкций благодаря высокой прочности и долговечности. Перед использованием металла проходят тщательную термическую обработку.

Строительство. В основном заэвтектоидный материал применяют в производстве сварных металлоконструкций для создания прочных изделий. При этом термической обработке материал подвергают в редких случаях, когда требуется формирование конструкций повышенной прочности.

Заэвтектоиодная сталь – востребованный материал с высоким запасом прочности. Отличается твердостью, устойчивостью к разным воздействиям и универсальностью использования.

Углеродистой стали в равновесном состоянии

- установление зависимости между структурой и свойствами стали.

Под равновесным понимается такое состояние, при котором все фазовые превращения в сплаве полностью закончились в соответствии с диаграммой состояния. Это имеет место только при очень малых скоростях охлаждения (нагрева). Равновесное состояние соответствует минимальному значению свободной энергии и не подвергается самопроизвольному изменению во времени. Поэтому оно называется стабильным.

Превращения, протекающие в сталях в равновесном состоянии, описываются диаграммой «железо-цементит», представленной на рисунке 8.1.

Рисунок 8.1 – Диаграмма «железо-цементит»

В железоуглеродистых сплавах могут присутствовать следующие твердые фазы: феррит, аустенит, цементит.

Феррит – твердый раствор внедрения углерода в a-железе, имеющем объемноцентрированную кубическую решетку. На диаграмме «железо-цементит» существуют две области феррита – высокотемпературная область АNН и низкотемпературная область GPQ. Максимальная растворимость в высокотемпературной области составляет 0,10 % – точка Н, в низкотемпературной области 0,02 % – точка Р. Содержание углерода при комнатной температуре – 0,01 %. Феррит мягок и пластичен (sВ = 200 – 300 МПа, d = 20–50 %, 80 – 100 НВ).

Аустенит – твердый раствор внедрения углерода в g-железе, имеющем гранецентрированную кубическую решетку. На диаграмме «железо-цементит» аустенит занимает область NJESG. Максимальная растворимость углерода в аустените 2,14 % – точка Е. По механическим свойствам аустенит близок к ферриту. Горячую обработку давлением проводят в области существования аустенита (однофазный твердый раствор характеризуется высокой пластичностью).

Цементит – химическое соединение железа с углеродом – карбид железа, химическая формула которого Fe3С. Содержание углерода в цементите равна 6,67 %. Цементит обладает высокой твердостью (» 800 HV) и хрупкостью. Он имеет сложную ромбическую решетку. Она состоит из ряда октаэдров, оси которых расположены под некоторыми углами друг к другу.

Кристаллизация сплавов, содержание углерода в которых меньше 0,5 % (точка В), начинается с выделения из жидкого раствора кристаллов феррита. При содержании углерода больше 0,5 % стали кристаллизуются с выделением аустенита.

Сплавы, содержащие углерод от 0,1 % (точка Н) до 0,5 % (точка В), претерпевают при температуре 1499 o C (линия НJB) перитектическое превращение, заключающееся в том, что жидкий раствор, имеющий при этой температуре концентрацию, соответствующую точке В (0,5 % С), взаимодействуя с выделившимися из него кристаллами феррита концентрации точки Н (0,1 % С), образует новую фазу – кристаллы аустенита концентрации точки J (0,16 % С):

При дальнейшем снижении температуры в сплавах с содержанием углерода от 0,1 до 0,16 % феррит, оставшийся после перитектического превращения, перекристаллизовывается в аустенит. В сталях с содержанием углерода больше 0,16 % оставшаяся жидкость затвердевает с образованием аустенита. Ниже линий NJ и JE сплавы имеют однородную аустенитную структуру.

Все сплавы с содержанием углерода более 0,02 % (точка Р) при температуре 727 o С (линия PSK) претерпевают эвтектоидное превращение. При эвтектоидном превращении аустенит, имеющий при этой температуре концентрацию углерода, соответствующую точке S (0,8 % С), распадается с образованием эвтектоидной смеси – перлита (феррита состава точки Р (0,02 % С) и цементита):

Эвтектоидная смесь феррита и цементита, образующаяся в результате эвтектоидного распада аустенита называется перлитом.

В сплавах с содержанием углерода менее 0,8 % (точка S) эвтектоидному превращению предшествует выделение из аустенита феррита, которое протекает в интервале температур, ограниченных линиями GS и РS. При этом в оставшемся аустените концентрация углерода изменяется по линии GS. В сплавах с содержанием углерода более 0,8 % (точка S) эвтектоидному превращению предшествует выделение из аустенита цементита. Выделение цементита протекает в интервале температур, ограниченных линиями ES и SK. В этом случае концентрация углерода в оставшемся аустените изменяется по линии ES.

Железоуглеродистые сплавы в зависимости от содержания углерода делятся на три группы: техническое железо, стали, чугуны.

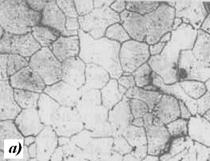

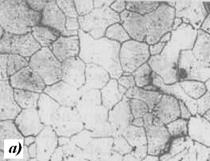

Техническое железо – это сплавы с содержанием углерода менее 0,02 % (точка Р). Как следует из диаграммы «железо-цементит», техническое железо имеет структуру феррита или феррита и цементита третичного, который в виде отдельных мелких включений располагается по границам зерен феррита (рисунок 8.2, а). Третичный цементит выделяется из феррита в результате снижения растворимости углерода при уменьшении температуры от эвтектоидной (727 о С) до комнатной. Предельная растворимость углерода в феррите ограничивается линией GPQ. По свойствам техническое железо подобно ферриту.

Стали – это сплавы с содержанием углерода от 0,02 % (точка Р) до 2,14 % (точка Е). В структуре стали по мере увеличения содержания углерода возрастает доля цементита и соответственно уменьшается доля феррита. Это приводит к повышению твердости и прочности стали и снижению ее пластичности, изменению физических и технологических свойств. В зависимости от содержания углерода стали по своей структуре делятся на доэвтектоидные, эвтектоидные и заэвтектоидные.

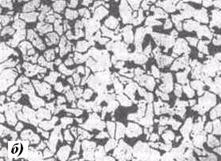

Доэвтектоидные стали содержат от 0,02 % углерода (точка Р) до 0,8 % углерода (точка S). Она имеет структуру феррита (светлые зерна) и перлита (темные зерна) (рисунок 8.2, б, в). Количественное соотношение между перлитом и ферритом зависит от содержания углерода. С увеличением содержания углерода прямо пропорционально увеличивается содержание перлита. При концентрации углерода в стали 0,8 % количество перлита равно 100 %. Зная площадь, занимаемую перлитом, с достаточной для практики точностью можно определить содержание углерода в углеродистой стали:

где А – площадь, занимаемая перлитом.

Эвтектоидная сталь содержит 0,8 % углерода (точка S) и состоит из перлита (рисунок 8.2, г).

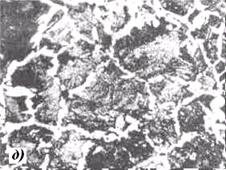

Рисунок 8.2 – Микроструктура технического железа (а), доэвтектоидных сталей с содержанием углерода 0,20 % (б) и 0,45 % (в), эвтектоидной (г) и заэвтектоидной (д) сталей

Заэвтектоидная сталь содержит от 0,8 % углерода (точка S) до 2,14 % углерода (точка Е). Заэвтектоидная сталь состоит из перлита и цементита (рисунок 8.2, д).

Таким образом, структура, а следовательно, и свойства стали определяются количеством углерода в ней. Доэвтектоидные стали, содержащие до 0,8 % углерода, являются конструкционными, предназначенными для изготовления деталей машин (машиностроительные стали), конструкций и сооружений (строительные стали). В значительной мере свойства углеродистых сталей, а, следовательно, и область их применения зависят от содержания в них вредных примесей серы и фосфора. Чем меньше их в стали, тем выше ее качество.

Стали обыкновенного качества, наиболее дешевые, являются конструкционными сталями общего назначения и содержат до 0,07 % фосфора, 0,06 % серы, 0,06–0,49 % углерода. По гарантируемым свойствам они подразделяются на три группы – А, Б, В. В сталях группы А – гарантируются механические свойства, группы Б – химический состав; в сталях группы В гарантируются механические свойства и химический состав.

Сталь группы А маркируется буквами Ст и номером 0, 1, 2, . 6, например, Ст1. В сталях группы Б перед буквами Ст ставится буква Б, например, БСт2. В сталях группы В перед буквами Ст ставится буква В, например, ВСт3. С увеличением условного номера повышается содержание углерода в стали, что приводит к увеличению прочностных свойств, к снижению пластичности и свариваемости.

Стали группы А применяются для изготовления рядового проката (швеллеров, уголков, листов, прутков, труб и др.) используемого для клепанных и болтовых конструкций, а также для малонагруженных деталей машин (валов, осей, зубчатых колес, болтов и т. д.) не подвергаемых нагреву в процессе обработки. Стали группы Б применяются для изготовления изделий, подвергаемых нагреву (горячей обработке давлением, сварке, термической обработке). Стали группы В применяются для изготовления сварных конструкций, подвергаемых расчетам на прочность.

В конце марки стали ставятся буквы «кп», «пс», «сп». Буквы «кп» показывают, что сталь кипящая, «пс» – полуспокойная, «сп» – спокойная.

Качественная конструкционная сталь по сравнению со сталью общего назначения содержит вдвое меньше серы и фосфора и отличается более высокими механическими свойствами. Она маркируется цифрами, например, 08, 10, … 80, показывающими содержание углерода в сотых долях процента.

Низкоуглеродистые стали, содержащие углерода до 0,25 %, обладают невысокой прочностью и высокой пластичностью и применяются для изготовления изделий листовой холодной штамповкой (05 кп…10), а также для деталей, упрочняемых цементацией, и для различных сварных соединений (Сталь 15, Сталь 20). Кроме того, из последних сталей изготавливают болты, шпильки, гайки, валики неответственного назначения и т. п.

Среднеуглеродистые стали марок 30-50 предназначаются для ответственных деталей высокой прочности с вязкой сердцевиной (зубчатые колеса, шатуны, коленчатые валы, распределительные валы, винты, оси, втулки, рычаги и др.). Как правило, детали из этих сталей подвергаются улучшению (вид термической обработки).

Высокоуглеродистые стали 55-85 применяются для пружин, рессор, а также деталей высокой прочности: прокатных валков (сталь 60), крановых колес (сталь 75), дисков муфт сцепления (сталь 85) и др. Детали из этих сталей подвергаются закалке и отпуску (виды термической обработки).

Для изготовления различных инструментов применяется углеродистая инструментальная сталь, содержащая углерода от 0,7 до 1,3 %. Она имеет пониженное содержание вредных примесей: фосфора – до 0,035 % и серы – до 0,03 % (качественная сталь) или фосфора – до 0,03 % и серы – до 0,02 % (высококачественная). Эта сталь производится следующих марок: У7 - У13 (качественная) или У7А - У13А (высококачественная). Здесь «У» означает «углеродистая инструментальная сталь», число после «У» - содержание углерода в десятых доля процента (например, У12 содержит углерода 1,2 %). Буква «А» в конце марки означает – высококачественная сталь.

Стали марок У7 и У8 вязче других, так как не имеют в структуре цементита, и они идут на изготовление ударных инструментов – молотков, зубил, топоров, кернеров, стамесок, долот, штампов и т. д.

Стали У10 и У11 имеют несколько меньшую вязкость и немного большую твердость (т.к. в их структуре содержится небольшой количество цементита) и используются для изготовления резцов, сверл, метчиков, лерок.

Стали У12 и У13 обладают низкой вязкостью и высокой твердостью и используются для изготовления инструмента, не испытывающего ударных нагрузок (напильников, бритв, рашпилей и т. п.).

Контрольные вопросы

1. Описать превращения, протекающие в сталях при нагреве или охлаждении, указать их температуры.

2. Дать определение фазам, присутствующим в сталях и указать содержание углерода в них.

3. Дать классификацию углеродистых сталей по качеству, содержанию углерода и назначению.

4. Изучить маркировку сталей и указать области применения перечисленных сталей:

Цель работы: изучение диаграммы состояния железоуглеродистых сплавов; анализ превращений, происходящих в сплавах при охлаждениях и нагревах; определение фазового и структурного состояния сплавов в зависимости от их состава и температуры; установление зависимости между структурой и свойствами стали.

Под равновесным понимается такое состояние, при котором все фазовые превращения в сплаве полностью закончились в соответствии с диаграммой состояния. Это имеет место только при очень малых скоростях охлаждения (нагрева). Равновесное состояние соответствует минимальному значению свободной энергии и не подвергается самопроизвольному изменению во времени. Поэтому оно называется стабильным.

Феррит – твердый раствор внедрения углерода в a-железе, имеющем объемноцентрированную кубическую решетку. На диаграмме «железо-цементит» существуют две области феррита – высокотемпературная область АNН и низкотемпературная область GPQ. Максимальная растворимость в высокотемпературной области составляет 0,10 % – точка Н, в низкотемпературной области 0,02 % – точка Р. Содержание углерода при комнатной температуре – 0,01 %. Феррит мягок и пластичен (sВ = 200–300 МПа, d = 20–50 %, 80–100 НВ).

Аустенит – твердый раствор внедрения углерода в g-железе, имеющем гранецентрированную кубическую решетку. На диаграмме «железо-цементит» аустенит занимает область NJESG. Максимальная растворимость углерода в аустените 2,14 % – точка Е. По механическим свойствам аустенит близок к ферриту. Горячую обработку давлением проводят в области существования аустенита (однофазный твердый раствор характеризуется высокой пластичностью).

Цементит – химическое соединение железа с углеродом – карбид железа, химическая формула которого Fe3С. Содержание углерода в цементите равна 6,67 %.Цементит обладает высокой твердостью (» 800 HV) и хрупкостью. Он имеет сложную ромбическую решетку. Она состоит из ряда октаэдров, оси которых расположены под некоторыми углами друг к другу.

Кристаллизация сплавов, содержание углерода в которых меньше 0,5 % (точка В), начинается с выделения из жидкого раствора кристаллов феррита. При содержании углерода больше 0,5 % стали кристаллизуются с выделением аустенита.

Сплавы, содержащие углерод от 0,1 % (точка Н) до 0,5 % (точка В), претерпевают при температуре 1499 o C (линия НJB) перитектическое превращение, заключающееся в том, что жидкий раствор, имеющий при этой температуре концентрацию, соответствующую точке В (0,5 % С), взаимодействуя с выделившимися из него кристаллами феррита концентрации точки Н (0,1 % С), образует новую фазу – кристаллы аустенита концентрации точки J (0,16 % С):

При дальнейшем снижении температуры в сплавах с содержанием углерода от 0,1 до 0,16 % феррит, оставшийся после перитектического превращения, перекристаллизовывается в аустенит. В сталях с содержанием углерода больше 0,16 % оставшаяся жидкость затвердевает с образованием аустенита. Ниже линий NJ и JE сплавы имеют однородную аустенитную структуру.

Все сплавы с содержанием углерода более 0,02 % (точка Р) при температуре 727 o С (линия PSK) претерпевают эвтектоидное превращение. При эвтектоидном превращении аустенит, имеющий при этой температуре концентрацию углерода, соответствующую точке S (0,8 % С), распадается с образованием эвтектоидной смеси – перлита (феррита состава точки Р (0,02 % С) и цементита):

Эвтектоидная смесь феррита и цементита, образующаяся в результате эвтектоидного распада аустенита называется перлитом.

В сплавах с содержанием углерода менее 0,8 % (точка S) эвтектоидному превращению предшествует выделение из аустенита феррита, которое протекает в интервале температур, ограниченных линиями GS и РS. При этом в оставшемся аустените концентрация углерода изменяется по линии GS. В сплавах с содержанием углерода более 0,8 % (точка S) эвтектоидному превращению предшествует выделение из аустенита цементита. Выделение цементита протекает в интервале температур, ограниченных линиями ES и SK. В этом случае концентрация углерода в оставшемся аустените изменяется по линии ES.

Железоуглеродистые сплавы в зависимости от содержания углерода делятся на три группы: техническое железо, стали, чугуны.

Техническое железо – это сплавы с содержанием углерода менее 0,02 % (точка Р). Как следует из диаграммы «железо-цементит», техническое железо имеет структуру феррита или феррита и цементита третичного, который в виде отдельных мелких включений располагается по границам зерен феррита (рисунок 8.2, а). Третичный цементит выделяется из феррита в результате снижения растворимости углерода при уменьшении температуры от эвтектоидной (727 о С) до комнатной. Предельная растворимость углерода в феррите ограничивается линией GPQ. По свойствам техническое железо подобно ферриту.

Стали – это сплавы с содержанием углерода от 0,02 % (точка Р) до 2,14 % (точка Е). В структуре стали по мере увеличения содержания углерода возрастает доля цементита и соответственно уменьшается доля феррита. Это приводит к повышению твердости и прочности стали и снижению ее пластичности, изменению физических и технологических свойств. В зависимости от содержания углерода стали по своей структуре делятся на доэвтектоидные, эвтектоидные и заэвтектоидные.

Доэвтектоидные стали содержат от 0,02 % углерода (точка Р) до 0,8 % углерода (точка S). Она имеет структуру феррита (светлые зерна) и перлита (темные зерна) (рисунок 8.2, б, в). Количественное соотношение между перлитом и ферритом зависит от содержания углерода. С увеличением содержания углерода прямо пропорционально увеличивается содержание перлита. При концентрации углерода в стали 0,8 % количество перлита равно 100 %. Зная площадь, занимаемую перлитом, с достаточной для практики точностью можно определить содержание углерода в углеродистой стали:

Эвтектоидная сталь содержит 0,8 % углерода (точка S) и состоит из перлита (рисунок 8.2, г).

Заэвтектоидная сталь содержит от 0,8 % углерода (точка S) до 2,14 % углерода (точка Е). Заэвтектоидная сталь состоит из перлита и цементита (рисунок 8.2, д).

Таким образом, структура, а следовательно, и свойства стали определяются количеством углерода в ней. Доэвтектоидные стали, содержащие до 0,8 % углерода, являются конструкционными, предназначенными для изготовления деталей машин (машиностроительные стали), конструкций и сооружений (строительные стали). В значительной мере свойства углеродистых сталей, а, следовательно, и область их применения зависят от содержания в них вредных примесей серы и фосфора. Чем меньше их в стали, тем выше ее качество.

Стали обыкновенного качества, наиболее дешевые, являются конструкционными сталями общего назначения и содержат до 0,07 % фосфора, 0,06 % серы, 0,06–0,49 % углерода. По гарантируемым свойствам они подразделяются на три группы – А, Б, В. В сталях группы А – гарантируются механические свойства, группы Б – химический состав; в сталях группы В гарантируются механические свойства и химический состав.

Стали группы А применяются для изготовления рядового проката (швеллеров, уголков, листов, прутков, труб и др.) используемого для клепанных и болтовых конструкций, а также для малонагруженных деталей машин (валов, осей, зубчатых колес, болтов и т. д.) не подвергаемых нагреву в процессе обработки. Стали группы Б применяются для изготовления изделий, подвергаемых нагреву (горячей обработке давлением, сварке, термической обработке). Стали группы В применяются для изготовления сварных конструкций, подвергаемых расчетам на прочность.

Качественнаяконструкционная сталь по сравнению со сталью общего назначения содержит вдвое меньше серы и фосфора и отличается более высокими механическими свойствами. Она маркируется цифрами, например, 08, 10, … 80, показывающими содержание углерода в сотых долях процента.

Низкоуглеродистые стали, содержащие углерода до 0,25 %, обладают невысокой прочностью и высокой пластичностью и применяются для изготовления изделий листовой холодной штамповкой (05кп…10), а также для деталей, упрочняемых цементацией, и для различных сварных соединений (Сталь 15, Сталь 20). Кроме того, из последних сталей изготавливают болты, шпильки, гайки, валики неответственного назначения и т. п.

Среднеуглеродистые стали марок 30-50 предназначаются для ответственных деталей высокой прочности с вязкой сердцевиной (зубчатые колеса, шатуны, коленчатые валы, распределительные валы, винты, оси, втулки, рычаги и др.). Как правило, детали из этих сталей подвергаются улучшению(вид термической обработки).

Высокоуглеродистые стали 55-85 применяются для пружин, рессор, а также деталей высокой прочности: прокатных валков (сталь 60), крановых колес (сталь 75), дисков муфт сцепления (сталь 85) и др. Детали из этих сталей подвергаются закалке и отпуску (виды термической обработки).

Для изготовления различных инструментов применяется углеродистая инструментальная сталь, содержащая углерода от 0,7 до 1,3 %. Она имеет пониженное содержание вредных примесей: фосфора – до 0,035 % и серы – до 0,03 % (качественная сталь) или фосфора – до 0,03 % и серы – до 0,02 % (высококачественная). Эта сталь производится следующих марок: У7 - У13 (качественная) или У7А - У13А (высококачественная). Здесь «У» означает «углеродистая инструментальная сталь», число после «У» - содержание углерода в десятых доля процента (например, У12 содержит углерода 1,2 %). Буква «А» в конце марки означает – высококачественная сталь.

Стали марок У7 и У8 вязче других, так как не имеют в структуре цементита, и они идут на изготовление ударных инструментов – молотков, зубил, топоров, кернеров, стамесок, долот, штампов и т. д.

Стали У10 и У11 имеют несколько меньшую вязкость и немного большую твердость (т.к. в их структуре содержится небольшой количество цементита) и используются для изготовления резцов, сверл, метчиков, лерок.

Стали У12 и У13 обладают низкой вязкостью и высокой твердостью и используются для изготовления инструмента, не испытывающего ударных нагрузок (напильников, бритв, рашпилей и т. п.).

1. Описать превращения, протекающие в сталях при нагреве или охлаждении, указать их температуры.

2. Дать определение фазам, присутствующим в сталях и указать содержание углерода в них.

3. Дать классификацию углеродистых сталей по качеству, содержанию углерода и назначению.

4. Изучить маркировку сталей и указать области применения перечисленных сталей:

Ст2, БСт3, ВСт4, Ст6;

08кп, 10, 15, 20, 25, 30, 40, 50, 60, 75, 80;

У7, У8, У10А, У11, У12, У13.

Задание по работе

1. Зарисовать диаграмму «железо-цементит».

2. Дать определение: фазам и структурным составляющим в сталях (доэвтектоидной, эвтектоидной, заэвтектоидной).

3. Определить содержание углерода в образце доэвтектоидной стали.

4. Изучить и зарисовать микроструктуру предложенных шлифов; указать вид материала и расставить структурные составляющие фазы.

5. Указать марки сталей, применяемых для изготовления деталей машин, сварных конструкций и инструментов согласно заданию преподавателя.

Эвтектоидная сталь

Эвтектоидная сталь относится к категории материалов, в составе которых содержится углерод. Она широко применяется в строительстве и промышленных производствах. Благодаря уникальному составу сталь имеет весомые преимущества, которые в определенных случаях делают этот материал незаменимым. Для того чтобы правильно использовать эвтектоидную сталь, необходимо детально изучить ее свойства.

Что это такое?

Эвтектоидная сталь – это сплав, имеющий уникальный состав. Она относится к категории технических металлов. Благодаря составу изделия, выполненные из этого материала, обладают такими характеристиками, как прочность, износоустойчивость, стойкость к воздействию внешних негативных факторов.

Кроме того, этот сплав отличается гибкими динамическими свойствами. Так, мастера, которые работают с материалом, в первую очередь отмечают его пластичность.

Это свойство обеспечивается благодаря высокому проценту содержания в составе углеродистых примесей.

Основные свойства

Первым и наиболее важным отличительным свойством эвтектоидной стали является наличие в составе углерода, а также легированных примесей. Изучать состав металла необходимо для того, чтобы иметь представление о различиях между классической эвтектоидной и ледебуритной сталью. Последний материал внешне очень схож с основным материалом, различия наблюдаются только в фазовом химическом составе.

Если говорить о структурном классе стали, то к эвтектоидам будет относиться именно доэвтектоидный состав. При этом в нем в обязательном порядке будут присутствовать перлиты и легированные ферриты. Основное отличие от заэвтектоидных материалов заключается именно в процентном соотношении углерода. Его уровень должен составлять не более 0.8%.

Даже в случае незначительного превышения, этот материал можно смело относить к полноценным эвтектоидам.

Каждый материал имеет свою особенную структуру. Не является исключением и эвтектоидная сталь. Формирование структуры происходит в результате перекристаллизации аустенита. Эвтектоидная сталь содержит более 0.8% С, при этом П (перлит) может быть как пластичным, так и зернистым.

Благодаря тем компонентам, из которых состоит эта сталь, можно также судить о ее марке.

Применение

Благодаря особенным свойствам, присущим только этому металлу, он применяется в различных отраслях. Так, в машиностроении очень часто изготавливают детали для автомобилей. Как правило, в этом случае применяется сталь высоких марок.

Металл с пониженным содержанием феррита часто используется при изготовлении строительной техники. При производстве строительных модулей, различных заготовок может быть использован материал, обладающий пониженными свойствами прочности, поскольку в этом случае такого сплава будет вполне достаточно.

При обработке сталей с эвтектоидным составом необходимо соблюдать режим изотермического отжига.

Существует определенная температура закалки стали.

Для того чтобы наглядно представлять процесс, рекомендуется ознакомиться с основными фазовыми превращениями.

Фазовая перекристаллизация – происходит в том случае, если происходит нагрев материала до аустенитного состояния.

При различных степенях охлаждения наблюдается превращение аустенита.

Превращение, которое происходит при нагреве закаленных сталей.

Примечательно, что в зависимости от условий нагрева можно получить зерно аустенита различного размера. От этого показателя напрямую зависят свойства продуктов превращения.

Практикуется несколько основных методов отжига стали этой категории. Их можно разделить на две большие группы: полный и неполный отжиг. В случае полного отжига наблюдается разогрев металла до критической температуры, а затем начинается нормализация состояния с помощью обычного охлаждения. На этом этапе происходит полный распад аустенита.

Как правило, температура, при которой происходит полный отжиг, варьируется от 700 до 800 градусов.

При неполном отжиге температура всегда превышает 800 градусов. Но неполный отжиг получается в результате сокращения выдержки металла в раскаленном состоянии по времени.

Для того чтобы использовать эвтектоидную сталь по назначению, необходимо выделять ее из составов других категорий металла.

Читайте также: