Фазовые превращения в сталях при охлаждении

Обновлено: 13.05.2024

В основе термических превращений, происходящих при термообработке, лежат изменения структуры аустенита. При распаде аустенита происходит образование перлита, мартенсита, троостита или других структур, которые и предопределяют механические свойства стали. Скорость распада аустенита зависит от температуры переохлаждения.

Аустенит устойчив только при температуре 727°С. При охлаждении стали, предварительно нагретой до аустенитного состояния, аустенит становится неустойчивым – происходит его структурное изменение.

Если сталь охлаждать очень медленно, то в ней образуется равномерная структура, соответствующая диаграмме железо-углерод, – это смесь феррита и цементита, которая называется перлитом. Распад аустенита с образованием перлита является диффузионным процессом. Чем мельче зерна аустенита в стали при превращении, тем меньше размеры образованных из них зерен перлита (рис 3.2). Сталь с такой структурой обладает хорошими механическими свойствами.

Рис. 3.2. Изменение размера зерна перлита в зависимости от

температуры нагревания стали в аустенитной зоне

А – аустенит, П – перлит

Если сталь, нагретую до состояния аустенита, охлаждать с большой скоростью, то произойдет переохлаждение аустенита с его распадом и образованием мелкозернистой ферритно-цементитной смеси. С увеличением скорости охлаждения образуются неравномерные (метастабильные) структуры и сталь приобретает другие свойства. При медленном охлаждении аустенит сохраняется в стали до температуры 727°С (точка Аr1). Увеличение скорости охлаждения снижает критическую точку Аr1 (рис. 3.3). Чем больше скорость охлаждения, тем мельче ферритно-цементитная смесь. Образующиеся более мелкие, по сравнению с перлитом, структуры имеют повышенную твердость и свое особое название. Представление о механизме распада аустенита дает так называемая диаграмма изотермического превращения аустенита (рис. 3.4).

С-образные кривые отображают начало и конец изотермического превращения аустенита при разных температурах, т.е. зависимость от степени его переохлаждения. Изотермическое превращение аустенита начинается через некоторый период времени. Сначала, при увеличении степени переохлаждения, этот период уменьшается до некоторой критической величины t, а затем снова увеличивается.

Кривые охлаждения, которые отражают скорость охлаждения, строят в тех же координатах, что и диаграмму изотермического превращения аустенита. При небольшой скорости охлаждения V1» 1 град/сек (охлаждение вместе с печью) аустенит переохлаждается незначительно и распадается с образованием

|  |

| Рис. 3.3. Зависимость положения критических точек эвтектоидной стали от скорости охлаждения | Рис. 3.4. Диаграмма изотермического превращения аустенита в эвтектоидной стали |

равномерной структуры с твердостью НВ 150. Увеличение скорости охлаждения (V2 » 10 град/сек) (охлаждение на воздухе) ведет к большему переохлаждению аустенита. Аустенит распадается с образованием феррито-цементитной смеси, которая более дисперсная чем перлит, она называется сорбитом. Сталь, в структуре которой преобладает сорбит, обладает высокой прочностью и пластичностью (НВ 250. 300 – для среднеуглеродистой стали). При еще большей скорости охлаждения (V3 » 100 град/сек) аустенит распадается с образованием наимельчайших частиц феррита и цементита. Такая структура называется трооститом. Сталь, имеющая в своей структуре троостит, характеризуется повышенной твердостью, которая достигает НВ 350. 400, достаточной прочностью, вязкостью и пластичностью.

По своему строению перлит, сорбит и троостит очень сходны и представляют собой механические смеси феррита и цементита, отличающиеся лишь размерами пластинок феррита и цементита.

В случае очень высокой скорости охлаждения (Vкр и более) (охлаждение в воде) превращение аустенита не успевает начаться, происходит только бездиффузионное изменение, которое называется мартенситом. Мартенсит отличается от сорбита и троостита и по структуре и по свойствам. Он представляет собой твердый раствор углерода в -железе, имеет игольчатое строение, обладает высокой твердостью, очень низкой пластичностью. Особенность его структуры объясняется тем, что при резком охлаждении углерод не успевает выделиться из твердого раствора аустенита в виде частичек цементита, как это происходит при образовании перлита, сорбита и троостита. Происходит только перестройка с гранецентрированной решетки

-железа на объемно-центрированную решетку -железа. При этом весь углерод остается в решетке -железа, значительно искажая ее. В результате большого искривления кристаллической решетки твердость мартенсита достигает НВ 600. 650.

Минимальная скорость охлаждения, при которой в стали происходят только мартенситные превращения, называется критической скоростью охлаждения Vкр.

Температура мартенситного превращения не зависит от скорости охлаждения. Мартенситное превращение начинается и заканчивается при определенной температуре и происходит только при непрерывном охлаждении стали. Температура начала мартенситного превращения (Мн) и температура окончания (Мк) изменяются в зависимости от содержания углерода в стали. Так при низком содержании углерода (С£0,2%) Мн составляет порядка 450¸520 0 С, а Мк – 380¸430 0 С. При содержании углерода более 0,6% температура Мн снижается и составляет 270 0 С и ниже, Мк уходит в область отрицательных температур и может достигать минус 100ºС. При скорости охлаждения более Vкр аустенит переохлаждается без изменения до температуры Мн и потом превращается в мартенсит.

Структурные составляющие железоуглеродистых сплавов – феррит, перлит, ледебурит, цементит, аустенит и др. – обладают различными свойствами и различной твердостью (табл. 3.1).

Фазовые превращения при нагреве и охлаждении

Все изготовленные из стали изделия в процессе их получения и эксплуатации подвергаются воздействию изменяющихся температур. В результате нагрева и охлаждения происходят фазовые превращения, влияющие на структуру и свойства сталей.

Эти превращения можно разбить на три группы:

- Превращения в стали при нагреве.

- Превращения при охлаждении.

- Превращения при нагреве закаленных сталей.

Превращения в стали при нагреве

Температуры, при которых происходят изменения в структуре, принято называть критическими точками. При нагреве стали выделяют следующие точки:

Ас1 – превращение перлита в аустенит (линия РSК диаграммы состояния Fe – Fe3С);

Ас3 – соответствует переходу последних кристаллов феррита в аустенит при нагреве (линия GS);

Асm – конец растворения вторичного цементита в аустените (линия SE).

Во всех сплавах железа с углеродом нагрев выше критической точки Ас1 приводит к превращению перлита в аустенит. В эвтектоидной стали (0,8% С) при дальнейшем повышении температуры никаких фазовых превращений не происходит вплоть до линии солидус. В доэвтектоидных и заэвтектоидных сталях после превращения перлита в аустенит еще остаются избыточные фазы (феррит в доэвтектоидных и цементит в заэвтектоидных). Для получения однофазной аустенитной структуры доэвтектоидные стали необходимо нагреть до температуры выше Ас3, а заэвтектоидные - Асm. Зерна аустенита, образующиеся при нагревании стали выше точки Ас1, получаются мелкими. При дальнейшем повышении температуры нагрева или длительности выдержки при данной температуре происходит рост аустенитного зерна. От размера зерна аустенита, образовавшегося при нагреве, зависит размер зерна продуктов распада аустенита при охлаждении.

Скорость роста аустенитного зерна различна у разных сталей и даже у одной стали, изготовленной по различным технологиям.

По склонности к росту зерна различают два вида сталей: 1) наследственно мелкозернистые и 2) наследственно крупнозернистые.

К наследственно крупнозернистым относятся стали, раскисленные ферросилицием и ферромарганцем. Стали, дополнительно раскисленные алюминием, - наследственно мелкозернистые. Большинство легирующих элементов (хром, молибден, ванадий, титан и др.) способствуют получению наследственного мелкого зерна. Однако есть и исключения. Марганец, бор и фосфор способствуют росту зерна аустенита. Наследственное зерно – это технологическая характеристика.

Термин „наследственно крупнозернистая” или ”наследственно мелкозернистая” сталь не означает, что данные стали всегда будут иметь крупное или мелкое зерно. „Наследственное зерно” определяет лиш склонность зерна к росту. Поскольку наследственно мелкозернистая сталь при высокой температуре нагрева может иметь более крупное зерно аустенита, чем наследственно крупнозернистая, введено понятие „действительного зерна”, т.е. зерна аустенита, определяемого температурой нагрева и продолжительностью выдержки при последней операции термообработки.

Механические свойства (ударная вязкость, предел усталости) зависят только от величины действительного зерна.

Если в сталях в результате нагрева образовалось крупное зерно (перегрев), неблагоприятно влияющее на свойства, то его исправляют повторной аустенизацией с меньшим перегревом относительно критических точек.

Превращения в стали при охлаждении.

Аустенит устойчив в углеродистой стали при температуре ³727°С (АсІ). Если его охладить ниже этой температуры, то он оказывается в неустойчивом состоянии и претерпевает превращение. Это превращения может идти двумя путями: изотермически и при непрерывном охлаждении.

Для изучения изотермического превращения аустенита небольшие образцы стали нагревают до температур, соответствующих существованию стабильного аустенита, т.е. выше Ас3 для доэвтектоидной стали. АсІ - для эвтектоидной и Асm – заэвтектоидной. Затем быстро охлаждают (переохлаждают) до температур ниже Ас3 (например, до 700, 600, 500 и т.д.) и выдерживают при этих температурах до полного превращения аустенита. Превращение аустенита начинается не сразу, а через некоторый промежуток времени (инкубационный период). Инкубационный период при разных температурах различен. По зафиксированным точкам начала и конца превращения аустенита строят диаграммы, в координатах температура-время (для времени принят логарифмический масштаб).

На рис 3.1.2.1 приведена диаграмма изотермического превращения аустенита стали с 0,8% углерода. Область, лежащая левее кривой начала распада аустенита, относится к инкубационному периоду; переохлажденный аустенит практически не претерпевает распада. С увеличением степени переохлаждения длительность инкубационного периода уменьшается, достигая минимума при температуре 550°С, а далее вновь возрастает.

В зависимости от характера превращений, протекающих в переохлажденном аустените, на диаграмме различают три температурные области превращения.

Рис 3.1.2.1. Диаграмма изотермического распада переохлажденного аустенита в эвтектоидной стали (0,8%С)

1. Перлитная (диффузионная) область – от точки АсІ до изгиба изотермической диаграммы (550° С). При этих температурах происходит диффузионный распад аустенита с образованием структуры, состоящей из феррита и цементита. При небольших степенях переохлаждения аустенит превращается в перлит (грубая ферритоцементитная смесь). Чем ниже температура изотермической выдержки, тем мельче пластинки феррита и цементита. Мелкопластинчатый (дисперсный) перлит, образующийся при 600-650° С, называется сорбитом.

В районе выступа кривых начала и конца распада получается высокодисперсный перлит, который называют трооститом. По мере повышения дисперсности строения прочность и твердость возрастают, а пластичность снижается. Твердость перлита 10-15 HRC, сорбита – 30-35 HRC, троостита – 40-45 HRC.

2. Область промежуточного превращения – от изгиба кривой (550° С) до точки Мн. Аустенит в этой области превращается в структуру, называется бейнитом (игольчатым трооститом). Бейнит состоит из мелкодисперсных частичек (игл) феррита и цементита. Размер этих частиц еще меньше, чем у троостита. Концентрация углерода в феррите выше равновесной (~0,1%), твердость бейнита ~50 HRC

3. Область мартенситного (бездиффузионного) превращения – ниже 240°.

При больших степенях переохлаждения происходит быстрая перестройка Ү - железа в α- железо. Времени на диффузионные процессы не остается, углерод не успевает выделиться из аустенита в виде частиц цементита, как это происходит при образовании перлитных структур. Он остается в ОЦК решетке Fe - a, искажая ее. Пресыщенный твердый раствор углерода в Fe - a называется мартенситом.

Мартенсит – очень твердая и прочная структура. Но пластичность и вязкость его низки. В мартенсите имеются, высокие остаточные напряжения, возникающие из-за увеличения удельного объема, вызванного фазовыми превращениями. Превращение аустенита в мартенсит начинается при определенной температуре, называемой Мн. По мере снижения температуры количество аустенита уменьшается, а количество мартенсита возрастает. Окончание превращения происходит в точке Мк – конца превращения. Положение точек Мн и Мк не зависит от скорости охлаждения и определяется химическим составом аустенита. Чем больше в аустените углерода, тем ниже лежат точки Мн и Мк.

Характерным для мартенситного превращения является то, что даже при температуре ниже Мк в стали наряду с мартенситом присутствует некоторое количество остаточного аустенита.

В процессе термической обработки стали часто превращение переохлажденного аустенита происходит не при изотермической выдержке, а при непрерывном охлаждении. Так как диаграмма изотермического распада аустенита построена в координатах температура-время, то на нее можно наложить линии охлаждения стали. (рис 3.1.2.2).

Наклон линии охлаждения в каждый рассматриваемый момент определяется скоростью охлаждения.

Рис 3.1.2.2. Диаграмма изотермического распада переохлажденного аустенита в эвтектоидной стали с наложенными на нее линиями охлаждения.

Вектор V1 (медленное охлаждение вместе с печью) пересекает линии диаграммы изотермического распада аустенита при высоких температурах и малом переохлаждении, и продуктом превращения является перлит.

С увеличением скорости охлаждения векторы V2 (охлаждение на воздухе) и V3 (охлаждение в масле) пересекают линии диаграммы при более низких температурах и образуются более мелкие феррито-цементные смеси – сорбит и троостит.

При скорости охлаждения V4 полного превращения аустенита в феррито-цементную смесь не происходит, часть его переохлаждается до точки Мн, в результате чего образуется структура, состоящая из троостита и мартенсита (охлаждение в масле, мелкие изделия).

V5 - вектор, который направлен по касательной к выступу изотермической кривой, приводит к переохлаждению всего аустенита до температуры ниже точки Мн и образованию мартенситной структуры. V5(Vкр) называется критической скоростью закалки (минимальная скорость охлаждения, при которой образуется мартенсит без продуктов перлитного распада). Для углеродистой стали это вода. При скорости охлаждения V6 также образуется мартенситная структур (водные растворы солей, щелочей).

© 2014-2022 — Студопедия.Нет — Информационный студенческий ресурс. Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав (0.008)

Термическая обработка и фазовые превращения в сталях.

Под термической обработкой понимают комплекс операций нагрева и охлаждения сплава, осуществляемых по определенному режиму с целью изменения строения сплава и получения заданных свойств во всём объёме детали.

Основу термической обработки составляет изменение структурно-фазового состава и дислокационной структуры сплава, которое может быть достигнуто путем использования таких ключевых факторов, как наличие у фаз сплава полиморфных превращений или зависящей от температуры ограниченной взаимной растворимости компонентов. Термической обработкой обеспечивается заданный уровень свойств во всем объеме детали.

Все существующие виды термообработки, имеющие целью существенно изменить фазовую и дислокационную структуру сплавов и получить оптимальный комплекс эксплуатационных свойств, основаны на использовании одного из упомянутых факторов. При их отсутствии термообработкой можно получить лишь весьма ограниченные результаты.

Существуют две наиболее распространенные разновидности термической обработки. Одна из них основана на использовании специфики превращений в сплавах, обусловленной наличием в них полиморфных превращений, а другая базируется на переменной растворимости компонентов друг в друге при нагреве и охлаждении. В обоих случаях фундаментальной основой технологии термической обработки, гарантирующей получение ожидаемых результатов, является ее режим. Он включает в себя следующие элементы: температуру нагрева, скорость нагрева до заданной температуры, время выдержки при этой температуре и скорость охлаждения. Конкретные величины, характеризующие каждый из элементов режима термообработки, зависят от химического состава обрабатываемого сплава, размера детали и целевого назначения выполняемого вида термообработки. Варьируя эти величины, можно существенно изменять фазовую и дислокационную структуры сплава и придавать ему заданные свойства.

Термическая обработка стали является наиболее характерным и хорошо изученным процессом, базирующимся на наличии в ней аллотропических превращений, происходящих при нагреве и охлаждении в области определенных критических температур.

Превращения в стали при равновесном нагреве и охлаждении.

На диаграмме состояний железо – углерод стали занимают область до 2,14% С. Для того чтобы при термообработке стали реализовать возможности, предоставляемые аллотропическими превращениями, ее следует нагревать до температур, при которых происходят эти превращения и обусловленные ими очень важные структурно-фазовые изменения.

Сталь нагревают в специальных термических печах с пламенным или электрическим обогревом. Первое превращение стали происходит при температуре около 727°C (рис. 2.7, изотерма PSK). Оно состоит в превращении феррито-цементитной смеси (перлит) в аустенит, являющийся твердым раствором внедрения углерода в γ-Fe, содержащий при этой температуре 0,8 % углерода независимо от количества последнего в обрабатываемой стали.

Температура превращения перлит – аустенит (П – А) является первой критической точкой (обозначают Ac1). При этой температуре, вследствие аллотропического превращения α-Fe ® γ-Fe, образуется более равновесная, чем перлит, фаза аустенита, обладающая меньшим запасом свободной энергии. В ней растворяется весь находившийся в перлите углерод.

Рис. 2.7. Часть диаграммы состояния железо – цементит вблизи эвтектоидного превращения. (Точка E находится выше рисунка).

Открытие критических точек в стали, осуществленное в 1868г. знаменитым русским ученым-металлургом Д. К. Черновым, создало научную основу термической обработки.

При нагреве стали до точки Ac1 после определенной выдержки (необходимой для протекания приводящих к равновесию диффузионных процессов) сталь приобретает равновесный двухфазный состав соответственно: Ф0,02+ П0,8 ® Ф0,02+ А0,8 (доэвтектоидная сталь) или П0,8 + Ц6,67 ®А0,8 + Ц6,67 (заэвтектоидная сталь). В соответствии с диаграммой состояния в феррите содержится около 0,02 % C (точка Р), в аустените – 0,8 % C (точка S), в цементите – 6,67 % С.

При дальнейшем повышении температуры поддержание равновесия между образовавшимися фазами обеспечивается диффузионными изменениями их химического состава. Так, в доэвтектоидных сталях составы феррита и аустенита изменяются соответственно по линиям PG и SG, фактически происходит растворение Ф в А.

В заэвтектоидных сталях равновесие между аустенитом и цементитом с ростом температуры поддерживается за счет растворения Ц в A, приводящего к обогащению аустенита углеродом (вплоть до 2,14 % C в точке E, рис. 2.7) и уменьшению количества цементита.

На линиях SG и SE находятся критические температуры, при которых сталь приобретает равновесную однофазную структуру аустенита. Точки, лежащие на линии SG, принято обозначать Ас3, а на линии SE – Acm. При дальнейшем нагреве доэвтектоидных сталей, начиная с температур, равных Ас3 + (30 – 50) °С, наблюдается заметный рост зерна аустенита, приводящий к снижению прочности термически обработанной стали. В заэвтектоидных сталях это неблагоприятное явление происходит, начиная с температур нагрева Acm+ (30—50) °С.

Температуры нагрева стали при термической обработке обычно ограничиваются вышеуказанными величинами. Хотя в интересах сокращения времени на обработку было бы желательно ускорять диффузионные процессы путем нагрева стали до более высоких температур. В соответствии с режимом термообработки после нагрева и выдержки стали при заданной, зависящей от содержания углерода температуре следует процесс охлаждения аустенита. Вначале рассмотрим, какие структурно-фазовые изменения происходят в аустените доэвтектоидной стали при равновесном, т. е. достаточно медленном, охлаждении.

По достижении определенной температуры (точки на линии SG) аустенит начнет распадаться (А ® Ф + А) и сталь снова будет состоять из двух фаз (Ф + А).

Достигаемая при охлаждении критическая температура, соответствующая началу выпадения феррита из аустенита, обозначается критической точкой Аг3. Ее величина зависит от содержания углерода в стали.

Когда температура достигнет изотермы PSK, равновесный фазовый состав стали будет представлен ферритом и аустенитом, содержащими соответственно 0,02 и 0,8 % С.

При температуре, обозначаемой критической точкой Аг1 аустенит превращается в перлит. Заметим, что феррит и цементит перлита, образующегося при распаде аустенита, имеют форму чередующихся пластинок. Таким образом, при равновесном охлаждении получается исходный равновесный структурно-фазовый состав доэвтектоидной стали: Ф+ П.

Аустенит заэвтектоидной стали после равновесного охлаждения превращается в исходную смесь перлита и цементита (П + Ц). При этом, начиная с температур, лежащих на линии SE, из него будет выделяться избыточный углерод в виде вторичного цементита, а при температуре Ar1 аустенит по уже известной схеме превратится в перлит: А0,8 ®Ф0,02 + Ц6.67. Сталь приобретает свою исходную равновесную заэвтектоидную структуру: П + Ц.

Сплав с равновесной структурой имеет такую плотность дислокаций, которая обеспечивает ему минимальный предел текучести (ρ ≈ 10 7 см -2 ). Получению низкой прочности способствует и то обстоятельство, что при равновесном, т. е. достаточно медленном, охлаждении в доэвтектоидной стали формируются довольно крупные зерна избыточного феррита.

Однако термообработка в большинстве случаев производится с целью получения у стали более высоких показателей прочности. В связи с этим режим обработки должен быть построен таким образом, чтобы получающаяся после ее завершения дислокационная структура характеризовалась более высокой плотностью дислокаций и наличием в ней элементов, затрудняющих процесс пластической деформации (дислокационные стенки, атмосферы Коттрелла, стопоры). Кроме того, режим термической обработки должен строиться и с учетом возможности управления прочностью за счет регулирования размера зерен структурных составляющих стали.

Превращения в стали при нагреве и охлаждении

Фазовые превращения вызваны тем, что вследствие изменившихся температурных условий одно состояние оказывается менее устойчивым, чем другое.

При этом основными являются 3 структуры, а переход одной структуры в другую характеризует основные превращения.

Отметим эти структуры:

1. Аустенит (А) – твердый раствор углерода в γ-железе Feγ(C),

2. Мартенсит (М)- твердый раствор углерода в α-железе Feα (C),

3. Перлит (П) – эвтектоидная смесь феррита и карбида Feα + Fe3C.

При термической обработке стали наблюдаются четыре основных превращения.

1. Превращение перлита в аустенит, протекающее выше точки A1, выше температуры стабильного равновесия аустенит—перлит; при этих температурах из трех основных структур минимальной свободной энергией обладает аустенит

Рис. 176. Изменение свободной энергии аустенита (FA), мартенсита (FM) и перлита (FП) с изменением температуры

2. Превращение аустенита в перлит, протекающее ниже A1:

3. Превращение аустенита в мартенсит:

Это превращение наблюдается ниже температуры метастабильного равновесия аустенит - мартенсит (Т0). При Т0 более устойчивой фазой является перлит, однако работа, необходимая для образования мартенсита из аустенита, меньше, чем для образования перлита; поэтому ниже Т0 образование перлита (феррито - карбидной смеси) из аустенита может произойти только в результате превращения аустенита в мартенсит, а затем уже мартенсита в перлит.

Таким образом, аустенито - мартенситное превращение в данном случае является промежуточным в процессе перехода аустенита в перлит.

4. Превращение мартенсита в перлит, точнее в феррито - карбидную смесь:

Оно происходит при всех температурах, так как при всех температурах свободная энергия мартенсита больше свободной энергии перлита.

Схема изменений свободных энергий основных структур (см. рис. 176) показывает, что выше Т0 возможно превращение мартенсита в аустенит. Однако это превращение экспериментально не было обнаружено, по-видимому, из-за того, что раньше успевает произойти превращение мартенсит - перлит (распад мартенсита).

Превращение перлита в мартенсит невозможно, так как при всех температурах мартенсит обладает большей свободной энергией, чем перлит.

Превращение перлита в аустенит в полном соответствии с диаграммой состояния Fe-С может совершиться лишь при очень медленном нагреве. При обычных условиях нагрева превращение запаздывает и получается перенагрев, т.е. превращение происходит лишь при температурах, несколько более высоких, чем указано на диаграмме Fe-С.

Перенагретый выше критической точки перлит с различной скоростью в зависимости от степени перенагрева превращается в аустенит.

На рис. 177 приведены данные, показывающие время превращения перлита в аустенит при разных температурах (в зависимости от степени перенагрева). Расположение кривых показывает, что чем выше температура, тем быстрее (т.е. за меньший отрезок времени) протекает превращение и что чем быстрее осуществляется нагрев, тем при более высокой температуре происходит превращение.

Например, при быстром нагреве и выдержке при 780°С превращение перлит + аустенит завершится за 2 мин, а при 740°С — за 8 мин.

Диаграмма, приведенная на рис. 177, дана в координатах, температура—время, поэтому на нее можно нанести кривые нагрева.

Размеры перлитных зерен зависят от размеров зерен аустенита, из которых они образовались. Чем крупнее зерна аустенита, тем большего размера перлитные зерна, образующиеся из них (рис. 179). Аустенитные зерна растут только при нагреве (при последующем охлаждении они не измельчаются), поэтому максимальная температура нагрева стали в аустенитном состоянии и ее наследственная зернистость определяют окончательный размер зерна.

Превращения, происходящие в железе и стали при нагреве и охлаждении

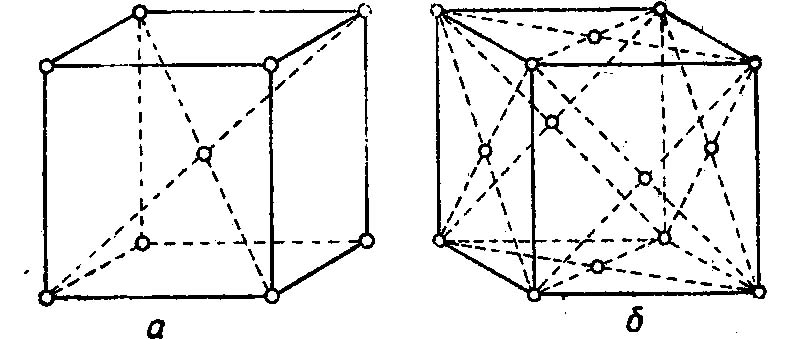

Внимательно всмотревшись в излом металла, ясно можно увидеть, что он представляет собой нагромождение (совокупность) отдельных кристаллов (зерен), крепко сцепленных между собой. Мельчайшей частицей металла, как и всякого другого вещества, является атом. В элементарных ячейках, из которых состоят кристаллы железа, атомы расположены в определенном порядке. Это расположение изменяется в зависимости от температуры нагрева. При любой температуре ниже 910° атомы в ячейках кристаллов располагаются в виде куба, образуя так называемую кристаллическую решетку альфа-железа. В этом кубе восемь атомов расположены в углах решетки и один в центре.

При нагреве свыше 910° происходит перегруппировка атомов и кристаллическая решетка представляет собою форму куба с четырнадцатью атомами; условно ее называют решеткой гамма-железа. При температуре 1390° решетка гамма-железа перестраивается в решетку с девятью атомами, носящую название дельта-железо. Эта решетка отличается от решетки альфа-железа несколько большим расстоянием между центрами атомов и сохраняется до момента расплавления железа, т. е. до 1535° (Рис. 1).

Перестройка кристаллической решетки при медленном охлаждении происходит в обратном порядке: дельта-железо при 1390° превращается в гамма-железо, а гамма-железо при 898° превращается в альфа-железо.

Рис. 1. Строение кристаллической решетки: а — альфа и дельта железа; б — гамма железа.

Критические точки превращения

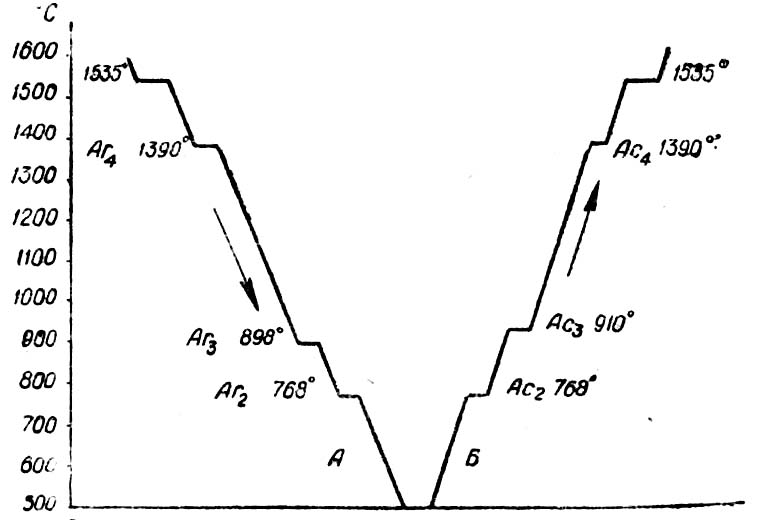

На рис.2 показаны кривые охлаждения и нагревания чистого железа. Как видно из этих кривых, в процессе перестройки одной решетки в другую, а также при расплавлении и затвердевании железа происходят температурные остановки, являющиеся результатом выделения дополнительного количества тепла при охлаждении и поглощении дополнительного количества тепла при нагревании.

Рис. 2. Кривые охлаждения и нагрева чистого железа.

Температурные остановки, при которых происходят перестройки решеток, называются критическими температурами или критическими точками и обозначаются Аrпри охлаждении и Ас при нагревании. В точках Аr2и Ас2,не происходит перестройка атомной решетки, а изменяются магнитные свойства железа. При температуре выше 768° железо теряет способность притягиваться магнитом. При очень малой скорости нагревания и охлаждения критические точки А с3и Аr3не совпадают друг с другом на 12°. При увеличении скорости охлаждения несовпадение критических точек увеличивается, так как температура значительно снижается и железо переохлаждается. Это явление, носит название гистерезис.

При нагревании и охлаждении стали происходит также перестройка атомной решетки, но температуры критических точек не постоянны. Они зависят от содержания углерода и легирующих примесей в стали, а также от скорости нагревания и охлаждения.

На рис. 3 представлена диаграмма состояния углеродистой стали при медленном охлаждении и нагревании.

Рис.3. Диаграмма состояния углеродистых сталей.

Структура стали

Структурой стали называется внутреннее ее строение. Углерод в стали находится в виде химического соединения с железом, и это соединение называется — цементит. Кроме цементита, в стали имеется феррит, представляющий собой почти чистое железо. В зависимости от содержания углерода большая или меньшая часть феррита находится в механической смеси с цементитом, образуя новую структуру — перлит. Если небольшой кусок металла прошлифовать, отполировать и протравить в специальном реактиве, то под микроскопом можно различить структуры. Ниже приводится описание структур железоуглеродистых сплавов.

Аустенит представляет собою твердый раствор углерода и других элементов в гамма-железе. Наибольшее содержание углерода, которое может раствориться в ау-стените — это 2%. Аустенит образуется при затвердевании жидкой стали и при нагреве твердой стали выше критических температур.

В обычных сталях аустенит устойчив только лишь при температуре выше критических точек. При охлаждении, даже самом быстром, с этих температур аустенит превращается в другие структуры. При комнатной температуре аустенит полностью сохраняется в ряде марок нержавеющих сталей, в высокомарганцовистой стали и в незначительном количестве остается при закалке некоторых марок инструментальной и конструкционной сталей.

Аустенит мягок, пластичен, тягуч, мало упруг. Твердость его по Бринелю находится в пределах 170—220.

Аустенит немагнитен, обладает невысокой электропроводностью.

Феррит представляет собой твердый раствор углерода и других элементов в альфа-железе. Наибольшее содержание углерода, которое может раствориться в феррите, это 0,04%. Феррит устойчив при температурах ниже критической точки AC1. Он выделяется из аустенита при медленном охлаждении последнего ниже A6i. Феррит мягок, сильно тягуч. Твердость HB= 60—100. Феррит магнитен до 768°. Свыше этой температуры он теряет магнитные свойства.

Цементит представляет собой химическое соединение железа с углеродом Fe3C—карбид железа. Цементит содержит углерода 6,67%. Выделяется из жидкого и твердого раствора при медленном охлаждении. Цементит весьма тверд и хрупок. Твердость его НB= 800—820. Он магнитен до 210°. Выше этой температуры цементит теряет магнитные свойства.

Перлит представляет собой механическую смесь феррита и цементита. Он образуется из аустенита при медленном его охлаждении. Температура превращения аустенита в перлит 723°С. При весьма медленном переходе через эту температуру цементит образуется в виде зерен (глобулей), и тогда перлит называется зернистым. При более быстром охлаждении цементит приобретает форму пластинок, и такой перлит называется пластинчатым. При весьма быстром охлаждении в результате значительного переохлаждения аустенита вместо перлита получаются другие структуры, о которых речь будет ниже.

Перлит магнитен, прочен и пластичен. Твердость его находится в пределах от 160 до 230 кг/мм 2 по Бринелю. При обработке резанием наиболее чистую поверхность дает структура зернистого перлита.

Мартенсит образуется в результате весьма быстрого охлаждения (закалки) аустенита. При быстром охлаждении успевает произойти перестройка кристаллической решетки гамма-железа в решетку альфа-железа, выделение же углерода в карбид железа не успевает произойти, и он весь остается растворенным в решетке альфа-железа. Так как нормально альфа-железо может растворить в себе не более 0,04% углерода, то такой раствор называют пересыщенным. Он отличается весьма большой твердостью (свыше Rc= 60) и хрупкостью. Следует указать, что решетка альфа-железа, получающаяся в результате закалки, имеет искаженную форму. Так, размеры ее граней не одинаковы — в одном направлении они удлинены за счет других (см. рис. 4). Такая решетка называется тетрагональной. Чем больше в стали углерода, тем больше тетрагональность решетки и тем более велики внутренние напряжения. При нагревании до температур 100—200° тетрагональность мартенсита уменьшается, форма кристаллической его решетки приближается к форме правильного куба, и вместе с этим уменьшаются внутренние напряжения. Мартенсит магнитен.

Рис. 4. Строение кристаллической решетки стали, закаленной на мартенсит.

Троостит представляет собой высокодисперсную (мелкораздробленную) смесь феррита и карбидов. Он образуется при охлаждении аустенита с замедленной против закалки скоростью или в результате нагрева (отпуска) мартенсита в пределах 250—400°.

При нагреве закаленной стали происходит постепенное выделение углерода из кристаллической решетки с образованием карбидов. Троостит менее прочен, более пластичен, чем мартенсит. Твердость его НB330—400. При охлаждении аустенита в горячих средах в интервале 250—400° (изотермическое превращение аустенита) происходит образование игольчатого троостита, несколько более прочного, чем обычный троостит.

Сорбит представляет собой дисперсную смесь феррита и карбидов. Он образуется при охлаждении аустенита с небольшой скоростью или при нагреве (отпуске) мартенсита до 400—650°. Карбиды сорбита более крупные, чем троостита. Сорбит пластичен, вязок и магнитен. Твердость НВ 270—320.

Ледебурит представляет собой эвтектическую смесь аустенита и цементита. Он содержит углерода 4 3% Образуется ледебурит при затвердевании жидкого сплава с содержанием углерода свыше 2%. Ледебурит хрупок.

На рис. 5. представлены фотоснимки структур стали с различным содержанием углерода.

Структура стали с содержанием углерода 0,83% состоит из сплошного перлита и называется эвтектоидной; при меньшем содержании углерода структура стали состоит из перлита и феррита и носит название доэвтектоидной, а при большем содержании углерода — из перлита и цементита и называется заэвтектоидной. Температура 723°, при которой перлит переходит в аустенит, также называется критической и обозначается Ас.

Для того чтобы доэвтектоидную и эвтектоидную сталь полностью отжечь, нормализовать или закалить, их нужно нагреть до такой температуры, при которой они перешли бы в аустенитное состояние.

Рис. 5. Микроструктура отожженной углеродистой стали:

а - с содержанием углерода -0,1%

б - с содержанием углерода -0,85%

в - с содержанием углерода -1,1%

Превращения, происходящие в стали при нагревании

По диаграмме на рис. 3 можно проследить за изменениями структуры трех разных марок стали при нагревании:

- Сталь с содержанием углерода 0,83%. Структура стали представляет собой перлит. При температуре 723° в точке Aс1 перлит переходит в аустенит.

- Сталь с содержанием углерода 0,4%. Структура стали представляет собой перлит и феррит. При температуре 723° в точке К1 перлит переходит в аустенит, и по мере повышения температуры происходит растворение свободного феррита в аустените. При пересечении линии GS в точке К2 закончится растворение феррита и структура будет полностью состоять из аустенита. Для этой стали точка К1на диаграмме будет нижней критической точкой Ас1,а К2— верхней критической точкой Ас1,.

- Сталь с содержанием углерода 1,2%. Структура стали представляет собой перлит и цементит. При температуре 723° в точке Pi перлит переходит в аустенит, и при дальнейшем повышении температуры происходит постепенное растворение цементита в аустените. При пересечении линии SEв точке Р2 это растворение закончится. Для этой стали точка Р1 явится нижней критической точкой Ас1, а точка Ρ2 — верхней критической точкой, которая для заэвтектоидных сталей обозначается Асm.

Линия на диаграмме, обозначенная буквами GS, соответствует окончанию растворения феррита в аустените в доэвтектоидных сталях, а линия SE соответствует окончанию растворения цементита в аустените в заэвтектоидных сталях.

Следует указать, что заэвтектоидные стали при операциях термической обработки не нагревают выше линии Аcт(такая высокая температура нагрева приведет к перегреву и ухудшению свойств стали), а ограничиваются нагревом выше первой критической точки ACl, что полностью обеспечивает получение необходимых свойств.

Превращения, происходящие в стали при медленном охлаждении

В сталях, нагретых до аустенитного состояния, при весьма медленном охлаждении произойдут обратные превращения, а именно:

а) в стали с содержанием углерода 0,83% аустенит превратится в перлит;

б) в стали с содержанием углерода 0,4% сначала из аустенита начнет выделяться феррит, а затем в районе температуры 700° оставшийся аустенит превратится в перлит и

в) в стали с содержанием углерода 1,2% сначала из аустенита выделится цементит, а затем в районе температуры 700° оставшийся аустенит превратится в перлит.

Даже при весьма медленном охлаждении температура распада аустенита не совпадает с теми температурами, при которых аустенит образовался при нагревании. Чем скорость охлаждения больше, тем больше становится гистерезис, т. е. разница между критическими температурами (точками) при нагревании и охлаждении.

Превращения, происходящие в стали при быстром охлаждении

Как указывалось выше, при быстром охлаждении не успевает произойти превращение аустенита в перлит с выделением избыточного феррита или цементита, а в зависимости от скорости охлаждения аустенит превращается в новые структуры - мартенсит, троостит или сорбит. Сталь с этими структурами отличается от сталей со структурами перлита и феррита повышенной твердостью, прочностью и уменьшенной пластичностью. Если углеродистую сталь, нагретую выше критических температур, охладить очень быстро, то аустенит превратится в мартенсит и это превращение начнется лишь при температуре около 200°. При несколько меньшей скорости охлаждения образуется структура троостит, а при еще меньшей — сорбит.

В производственных условиях при охлаждении углеродистой инструментальной стали в воде образуется мартенсит, при охлаждении в масле — троостит и при охлаждении в струе воздуха -сорбит. На рис. 6 показаны микроструктуры закаленной стали.

Рис. 6. Микроструктура закаленной стали:

а — игольчатый мартенсит;

В легированных сталях, благодаря присутствию специальных элементов, для образования мартенсита не требуется столь большой скорости охлаждения, как для углеродистых сталей, и мартенсит образуется при охлаждении в масле, а для быстрорежущих сталей — и при охлаждении на воздухе.

Троостит и сорбит можно получить не только в результате ускоренного охлаждения, нои путем нагрева закаленной стали, имеющей структуру мартенсита, до температуры ниже Aс1, т. е. путем отпуска стали. В этом случае троостит получается при нагреве стали до 400°, а сорбит—при нагреве до 650°. При нагреве до промежуточных температур получаются смешанные структуры: при нагреве от 250—400° — мартенсит и троостит и при нагреве от 400—650° — троостит и сорбит. В производственных условиях троостит и сорбит получают путем отпуска закаленной стали.

Превращения, происходящие в стали при охлаждении в среде, имеющей температуру выше 200° (изотермическое превращение)

Если деталь, нагретую выше критической точки, поместить в среду, имеющую температуру от 700 до примерно 200°, и выдержать в ней до выравнивания температуры по всему сечению, то аустенит превратится в ту структуру, которая соответствует превращению при данной температуре.

О поведении стали при изотермической обработке, выборе температуры и времени выдержки судят по кривым изотермического превращения, построенным для разных марок стали.

Рис. 7. Диаграмма изотермического превращения аустенита углеродистой стали.

На рис. 7 дан вид диаграммы изотермического превращения в стали. На горизонтальной оси отложено время начала и конца превращения, а на вертикальной— температура, при которой оно происходит. Линия А с соответствует переходу аустенита в перлит, а линия Мн — образованию мартенсита из аустенита. На кривой I начинаются, а на кривой II заканчиваются структурные превращения.

Если углеродистую инструментальную сталь, нагретую до 800°, поместить в масло, расплавленную соль или щелочь при температуре 250°, в ней образуется игольчатый троостит с высокой твердостью Rc=45—55. Если эту же сталь охладить в среде, имеющей температуру свыше 600°, в ней образуется перлит и такая сталь легко обрабатывается на станках. При охлаждении стали в среде с промежуточными температурами образуются структуры троостита и сорбита с соответствующей твердостью.

Изотермический отжиг нашел большое применение при термической обработке инструментальных сталей как процесс, резко уменьшающий время по сравнению с другими видами отжига.

Изотермическая закалка в инструментальном деле применяется редко из-за недостаточной для инструмента твердости, достигаемой при этом процессе.

Источник:

Остапенко Н.Н.,Крапивницкий Н.Н. Технология металлов. М. Высшая школа,1970г.

Каменичный И.С. Практика термической обработки инструмента. Киев, 1959 г.

Читайте также: