Гарантия на стальные задвижки

Обновлено: 24.04.2024

Эксплуатация трубопроводых линиий, а именно магистралей с транспортировкой сред под большим давлением, любой заказчик должен быть уверен в качестве устанавливаемого запорного оборудования. Косвенно об общем качестве продукции можно судить по срокам гарантии на запорную арматуру, и сроки у каждого производителя разные, что отражается в основном общем документе ТУ - технических условий и конкретно в паспорте изделия. Производителей на рынке в России, очень много и все поголовно заявляют о запредельных качествах своей продукции. Фактически, о высоком качестве могут заявить отчасти не все компании, и когда разговор заходит о гарантийных обязательствах и возврату изделия, просто ссылаются на ГОСТы, технические регламенты, правильность монтажа и эксплуатации, и медленно закрывают эту тему. Выбор честного проверенного поставщика с долгосрочными гарантиями это отнюдь не лёгкая задача. Поэтому крупные потребители трубопроводной арматуры предпочитают зарекомендованных зарубежных производителей, либо к договорам прилагается спецификация с регламентом замены – возврата изделия по гарантии. Однако даже у зарубежных производителей существует негласная приписка depends on (в переводе с английского – «зависит от …»).

И действительно возврат по гарантии запорной арматуры зависит от соблюдения многих условий, на которые рьяно ссылаются производители, вот основные из них:

Условия возврата запорной арматуры по гарантии

- Выполнение условий монтажа. Примером может служить простой срыв резьбового соединения при монтаже.

- Соответствие проводимых сред. Это касается сред в соответствии параметров указанных в паспорте запорной арматуры по давлению, загрязненности, агрессивности к деталям.

- Соответствие климатическим условиям. Указывается в паспорте изделия по ГОСТ 15150-69, в котором указываются места установки в помещение, под навесом, на открытом воздухе и соответсвующие климатические исполнения «У, ХЛ, УХЛ, Т».

- Правильность хранения по ГОСТ 15150-69.

- Правильность транспортировки по ГОСТ 23170

Соблюдение вышеизложенных основных условий будет списком первых вопросов, которые Вам заданы при обращении к поставщику запорной арматуры, если наступило условие исполнение гарантий.

Отдельного упоминания работа с поставщиками из Китая. Многие ведущие нефте- газо- промышленные компании уже на юридическом уровне отказываются от работы с китайским продуктом, про причине не выдерживания гарантийных сроков в эксплатации. Это касается, не всех китайских производителей, но отношение уже сформировалось не в их пользу и произошло это на начальном этапе входа на Российский рынок трубопроводной арматуры, потерять доверие проще, чем вернуть. Эту нишу с успехом осваивают молодые Российские производители.

На текущий момент наше государство даёт возможность выйти на новый уровень качества, поощряя и поддерживая отечественного производителя юридически – реализуя программы импортзамещения трубопроводной арматуры, поддерживая финансово и морально. В таком ракурсе у нас есть немного времени на модернизацию научно-технических и производственных мощностей, что позднее отразится на качестве выпускаемой продукции и, несомненно, повлияет на ещё большее увеличение сроков гарантии запорной арматуры отечественного производства.

По сути, отечественные качественные трубопроводные устройства в 98% случаях эксплуатируется свыше указанного гарантийного срока, поскольку ответственные производители указывают, не рискуя на 100% реальные безотказные сроки эксплуатации. В сфере предоставления гарантий многие компании вводят различные меры по мониторингу качества, как это делает завод «Динамика», а вследствие этого давать долгосрочные гарантии. Наше предприятие предоставляет гарантию на запорную арматуру, отгруженную с нашего завода от года или полутора лет, которую можно расширить в зависимости от потребности и условий заказчика. К примеру - применение в изготовлении продукции стали повышенной кислотоустойчивойсти, увеличенные сроки консервации и особые условия дальнейшего хранения отражаются на стоимости конечного продукта. Качество производства ещё на первичном этапе поступления сырья на завод и обеспечивается входным контролем материалов, что позволяет снизить вероятность брака на первых этапах производства.

В дальнейшем проходит контроль на качество металлообработки заготовок, производящихся у нас на производстве. Здесь благодаря своим собственным разработкам в области менеджмента качества, наши специалисты помогают доработать продукцию до желаемого уровня, без потерь для производственного процесса.

Немаловажным фактом является соблюдение технических условий и регламентов, как при производстве, так и при эксплуатации. При их соблюдении наша продукция прослужит вам гарантированное количество рабочих циклов. И мы даем вам такую гарантию, при соблюдении всех технических условий. К примеру, на запорныеклапаны и шаровые краны от компании «Динамика» гарантия составляет 1,5 года эксплуатации или 800 циклов при 12000 часах, на хранение от 2 лет. Условия хранения нашей продукции мы не обходим вниманием. К материалам, сырью и каждому изделию будь то клапан из нержавеющей или легированной стали соблюдаются определённые условия хранения, благодаря этому гарантируются сроки эксплуатации запорной арматуры в дальнейшем.

Перед отгрузкой заказчику, мы готовим нашу продукцию к транспортировке, тщательным образом проверяем на наличие дефектов и проводим опрессовку, готовим всю юридическую и сопроводительную документацию. На разный вид запорной арматуры, мы, как производители, даем разные сроки гарантии. С гарантийным сроком того или иного оборудования, вы можете ознакомиться в паспорте изделия. Пример паспорта:

Весь комплекс наших мер для предоставления гарантии запорную арматуру и качество производимой нами продукции, дает нам возможность честно выдерживать сроки гарантийных обязательств отгруженной продукции нашим партнерам и выстраивать с ними долгосрочные и взаимовыгодные отношения.

Задвижка стальная клиновая

Клиновая задвижка предназначена для перекрытия воды и других жидкостей. Область ее применения весьма широка и включает в себя следующие направления:

- жилищно-коммунальная сфера;

- водо- и газоснабжение;

- энергетика и нефтепроводы.

Клиновая задвижка обладает рядом преимуществ:

- Простота конструкции.

- Невысокое гидравлическое сопротивление.

- Отличная работоспособность при различных эксплуатационных условиях.

- Высокая пропускная способность рабочего потока в любых направлениях.

Конструктивное исполнение

- приварная,

- задвижка стальная фланцевая.

Фланцевая задвижка имеет в комплекте попарно присоединенные фланцы, уплотнительные кольца и фланцевые заглушки.

Задвижка стальная фланцевая конструктивно представляет собой запорное устройство, затвор которого перпендикулярно перекрывает или открывает доступ потоку.

Седлами называют два отверстия, расположенные под небольшим углом друг к другу, которые пропускают через армирующее устройство рабочую среду. Запорный элемент фланцевой задвижки имеет вид клинообразной детали, суженной к низу. При закрывании этот клин перекрывает оба седла и полностью исключает возможность прохождения жидкости. Затвор поднимается, если его накрутить на шпиндель с резьбой.

Все предлагаемые к приобретению стальные, чугунные фланцевые задвижки, ассортимент трубопроводного запорного оборудованиясертифицирован.

Разновидности клиновых задвижек

Полнопроходная клиновая задвижка оснащена электроприводом и может быть выполнена из стали или чугуна. В зависимости от характера движения шпинделя, задвижки выпускают с выдвижными и неподвижными штоками.

Выдвижные модели имеют резьбу штока и ходовую гайку на внешней стороне конструкции, а шпиндель совмещен с затвором своим нижним концом. При открытии происходит вращение гайки и перемещение штока: такие модели имеют небольшие гидравлические сопротивления, поэтому в основном применяются в магистральных трубопроводах, где требуется постоянно поддерживать высокую скорость потока среды.

В моделях с неподвижными штоками резьба расположена внутри устройства. Так как ходовой элемент погружается в проходящую рабочую среду, такие задвижки подвержены коррозии.

Вид клина задвижки

В зависимости от вида затвора различают несколько типов:

- С жестким клином – обеспечивают высокую герметичность.

- С двухдисковым исполнением – обладают высокой износостойкостью, легкостью управления и обеспечивает высокую степень герметизации.

- С упругим клином – обеспечивают высокую герметичность и долговечность использования.

Материалы задвижек

Задвижка клиновая чугунная подходит для большинства трубопроводов. Данные модели нашли широкое применение в системах пожаротушения, подачи воды и пара. Благодаря тому, что чугун обладает низким гидравлическим сопротивлением, рабочий поток свободно перемещается через открытые отверстия чугунной задвижки.

Самой популярной и наиболее часто используемой сегодня считается стальная задвижка, цена на которую зависит от диаметра.

Задвижка стальная клиновая для трубопровода используется при низких температурах. Уплотнительными элементами запорной клиновой арматуры выступают резиновые, полиуретановые и фторопластовые кольца. Стальная задвижка применяется при строительстве трубопроводов диаметров от 15 до 2000 мм. Она способна выдержать давление до 25 МПа и температуру в +565 ? С.

Компания Техмаркет предлагает на выбор широкий ассортимент задвижек и ряд другой запорной арматуры. Вы можете выбрать на сайте необходимую вам модель и совершить покупку онлайн, оформив заявку. Также у наших клиентов имеется возможность заказа задвижки с учетом индивидуальных характеристик и параметров.

Задвижки стальные

Задвижка стальная 30с941нж под электропривод Ду 50-1000

Задвижка стальная 30с964нж / 30с564нж Ду 50-500

Задвижка стальная 30с915нж под электропривод Ду 50-250

Задвижка стальная 30с541нж Ду 400-600

Задвижка стальная 30с927нж / 30с527нж Ду 400-800

Задвижка стальная 30с972нж / 30с572нж Ду 400

Задвижка стальная 30с999нж Ду 50-300

Задвижка нержавеющая 30нж41нж Ду 50-200

Каталог стальных задвижек

В данном разделе каталога компании ВСЯ АРМАТУРА представлены стальные задвижки. Задвижки относятся к запорной трубопроводной арматуре и предназначены для перекрытия потока горячей и холодной воды, пара, природного газа и нефтепродуктов. Стальные задвижки из нержавеющей стали рассчитаны для агрессивных сред, растворов щелочей и кислот.

В нашей компании можно недорого купить задвижки из стали, изготовленные по ГОСТ 5762-2002, различного номинального давления, диаметра и конструкции. Предлагаемые стальные задвижки сертифицированы на соответствие Техническому Регламенту Таможенного Союза, и имеют одобрение для установки на сетях теплоснабжения зданий, нефтяных магистралей и газового хозяйства.

Общие параметры стальных задвижек

- Номинальный диаметр трубопровода, DN (Ду): от 50 до 800 мм;

- Условное давление, PN (Ру): 16, 25, 40, 63, 100 кгс/см²;

- Корпус: стальной, литой, с выдвижным шпинделем;

- Рабочая среда: жидкая и газообразная, нейтральная к применяемым сталям;

- Температурный диапазон: от -60 до +560 °С, в зависимости от материала;

- Уплотнительные поверхности: "металл по металлу", коррозионностойкая нержавеющая сталь;

- Климатическое исполнение: У, ХЛ, УХЛ согласно ГОСТ 15160;

- Присоединение: фланцевое или под приварку;

- Гарантия: до 24 месяцев, с момента ввода в эксплуатацию.

Применяемые материалы:

- Углеродистая сталь 20Л, 25Л;

- Легированная сталь 20ГЛ, 09Г2С;

- Нержавеющая сталь 12Х18Н9ТЛ, 12Х18Н10ТЛ, 12Х18Н12М3ТЛ;

Стальные задвижки из углеродистой стали используются для обычной эксплуатации, при температуре окружающей среды от -40 до +40 °С. Легированная сталь применяется при установке задвижек в районах крайнего севера, при окружающей температуре от -60 °С. Нержавеющие сплавы для изготовления стальных задвижек применяются как для холодного климата, так и при высокой агрессивности и температуре рабочей среды, до +560 °С.

Устройство клиновой стальной задвижки

Стальная задвижка представляет собой запорное устройство, в котором запорный элемент – клин, расположен поперек трубопровода и перемещается вертикально. В нижнем положении клин закрывает сечение трубы и герметично перекрывает проходящий поток. Для открытия клин поднимается в верхнее положение и освобождает проходное сечение.

Задвижка изготавливается методом литья, с последующей механической обработкой всех деталей. Клиновая стальная задвижка состоит из основного корпуса, крышки, на которую устанавливается маховик или ручной редуктор, и клина. За перемещение клина отвечает скрепленный с ним выдвижной шпиндель, с упорной трапециевидной резьбой, что исключает его самопроизвольное открытие или закрытие.

Уплотнительные поверхности клина и корпуса выполняются наплавкой из коррозионно-устойчивой или нержавеющей стали, по две поверхности на корпусе и на клине. Поверхности шлифуются и тщательно притираются между собой, что бы обеспечить требуемую герметичность. Патрубки могут быть выполнены под приварку к трубопроводу встык или фланцевыми, для монтажа на ответные фланцы.

Герметизация по отношению к окружающей среде выполняется между корпусом и крышкой кольцевой прокладкой. Корпус и крышка скрепляются между собой шпильками и гайками. Шпиндель в зоне свободной от резьбы уплотняется сальником. Наружные поверхности задвижек покрывают специальной эмалью. Патрубки закрывают защитными заглушками.

Управление задвижками

Ручные стальные задвижки диаметром от 50 до 200 мм обычно управляются маховиком (штурвалом). При повороте маховика по часовой стрелке, упорная гайка, находящаеся в зацеплении с шпинделем, преобразует вращательное движение в подъем клина. При повороте против часовой стрелке, клин опускается в закрытое положение. Задвижки свыше 250 мм управляются через механический редуктор с зубчатой или червячной передачей, который увеличивает крутящий момент при вращении маховика.

Герметичность фланцевой задвижки

Герметичность стальных задвижек соответствует ГОСТ 9544-2015, с испытаниями по ГОСТ 33257-2015. Цикл гидравлических испытаний на производстве проходит каждое изделие. На прочность и плотность материалов испытательное давление на 10% превышает PN (Ру). На герметичность клина задвижки испытываются водой, при номинальном давлении. Для газообразных сред испытания производят воздухом, давлением 6 кгс/см² (0,6 МПа) или номинальным давлением. По результатам испытания в паспорте указывается класс герметичности, дата и отметка ОТК. Протечки по местам соединения корпуса и крышки, а также фланцевого соединения не допускаются.

Нормы герметичности

Норма герметичности стальных задвижек указывается по определенному классу. Утечка объема испытательной среды приведена в мм³/сек, при максимальном давлении P исп , при испытаниях водой, температурой от +5 до +40 °С.

- Класс А – отсутствие видимых утечек.

- Класс АА – не более 0,06 от DN;

- Класс В – не более 0,01 от DN;

- Класс С – не более 0,03 от DN;

- Класс СС – не более 0,08 от DN;

- Класс D – не более 0,1 от DN.

Например, для клиновой стальной задвижки 30с41нж DN 100 по классу B, утечка будет составлять (100*0,01) не более 1 мм³/сек.

Купить стальную задвижку с КОФ

Наши технические специалисты готовы помочь с выбором и подобрать аналог запорной арматуры импортного производства. Задвижки отгружаются с нашего склада в Санкт-Петербурге. Доставка по СПб и Ленинградской области осуществляется собственным автотранспортом. Доставка по России происходит через партнерские транспортные компании и логистические терминалы.

ВОДОСНАБЖЕНИЕ ОТОПЛЕНИЕ ВОДООТВЕДЕНИЕ ООО "ВСЯ АРМАТУРА". Оптовые и розничные поставки по всей России

1 Область применения

Настоящий стандарт распространяется на трубопроводную арматуру и приводные устройства к ней, определяет методы установления и исчисления гарантийных показателей, а также порядок их учета в цене.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие документы:

Гражданский кодекс РФ

(Измененная редакция. Изм. № 1).

3 Термины, определения и сокращения

3.1 В настоящем стандарте применены следующие термины:

арматура трубопроводная (арматура): Техническое устройство, устанавливаемое на трубопроводах и емкостях, предназначенное для управления (перекрытия, регулирования, распределения, смешивания, фазоразделения) потоком рабочей среды (жидких, газообразных, газожидкостных, порошкообразных, суспензий и т.п.) путем изменения площади проходного сечения.

гарантийные обязательства: Основанные на законах России обязательства изготовителя (поставщика) перед потребителем (покупателем) своими силами и средствами без дополнительной оплаты устранить отказы (дефекты), выявленные в течение гарантийного срока (гарантийной наработки), исключая отказы (дефекты), которые устраняются согласно эксплуатационной документации потребителем с использованием комплекта.

гарантийный срок: Календарное время, в течение которого действуют гарантийные обязательства на продукцию.

гарантийная наработка: Наработка, исчисляемая в циклах и/или часах, в течение которой действуют гарантийные обязательства на продукцию.

3.2 В настоящем стандарте применены следующие сокращения:

ЗИП - запасные части, инструмент и принадлежности;

НД - нормативная документация;

ТУ - технические условия;

ГК - Гражданский кодекс.

4 Общие положения

4.1 Гарантийные обязательства устанавливаются с целью наиболее полного удовлетворения потребностей потребителя (покупателя) в продукции надлежащего качества и осуществления защиты его прав при поставке продукции с отклонением от норм и требований, установленных в стандартах, ТУ или договоре.

Гарантийные обязательства устанавливают на изготавливаемую (поставляемую) арматуру, а также на арматуру, прошедшую капитальный ремонт.

4.2 Гарантийные обязательства должны быть установлены в стандартах, ТУ и в эксплуатационной документации (паспортах).

Гарантийные обязательства устанавливаются изготовителем (поставщиком) арматуры или исполнителем капитального ремонта по согласованию с потребителем (покупателем).

Гарантийные обязательства устанавливаются в договоре (контракте) на поставку. При этом гарантийные обязательства могут отличаться от указанных в стандартах и ТУ.

4.3 Гарантийные обязательства реализуются изготовителем (поставщиком) применительно к каждому единичному изделию, вне зависимости от того, отвечает или не отвечает совокупность аналогичных изделий нормативным требованиям.

4.4 Гарантийные обязательства распространяются также и на комплектующие изделия, составные части и комплект ЗИП в соответствии с гарантийными обязательствами.

4.5 По согласованию между изготовителями (поставщиками) основного и комплектующих изделий и потребителем (покупателем) реализация гарантийных обязательств на комплектующие изделия может осуществляться непосредственно изготовителем (поставщиком) комплектующих изделий.

4.6 При капитальном ремонте исполнитель ремонта устанавливает гарантийные обязательства на арматуру, прошедшую капитальный ремонт.

4.7 В НД или в договорах на поставку могут быть установлены требования к качеству гарантийного обслуживания. По согласованию с изготовителем (поставщиком) может быть установлена максимальная общая продолжительность простоя объекта при устранении последствий отказов с учетом оперативной продолжительности устранения последствий отказов и времени ожидания ремонта.

4.8 По согласованию сторон из перечня гарантийных обязательств может быть исключено устранение простейших дефектов и последствий отказов. В этих случаях ремонт и восстановление производятся потребителем (покупателем), а изготовитель (поставщик) обязан прикладывать комплекты ЗИП и/или гарантировать обеспечение потребителя (покупателя) запасными частями в нужном количестве, а также нести ответственность за выполнение этих обязательств.

5 Установление гарантийных обязательств

5.1 Продолжительность действия гарантийных обязательств ограничивают во времени путем установления гарантийных сроков и гарантийной наработки.

5.2 Гарантийный срок устанавливают в стандартах и ТУ в целях обеспечения стабильности показателей качества продукции, повышения ответственности изготовителей и охраны прав потребителей.

Различают гарантийный срок хранения и гарантийный срок эксплуатации.

5.3 На трубопроводную арматуру устанавливают следующие виды гарантийных показателей:

- гарантийный срок хранения (в годах, месяцах);

- гарантийный срок эксплуатации (в годах, месяцах);

- гарантийная наработка (в циклах, часах).

Если эксплуатации арматуры предшествует период пуско-наладочных и монтажных работ, то по договоренности сторон допускается устанавливать гарантийные обязательства отдельно на период пуско-наладочных и монтажных работ.

5.4 Показатели «гарантийный срок эксплуатации» и «гарантийная наработка» устанавливают на все виды трубопроводной арматуры.

Показатель «гарантийный срок хранения» устанавливают по согласованию с заказчиком на изделия, которые хранятся до ввода в эксплуатацию в состоянии поставки.

5.5 На комплектующее изделие, переданное изготовителем взамен комплектующего изделия, в котором в течение гарантийного срока были обнаружены недостатки, устанавливается гарантийный срок той же продолжительности, что и на замененный, если иное не предусмотрено договором (статья 471 ГК РФ).

5.6 Значения гарантийных показателей устанавливают экспертным методом по согласованию между изготовителем или исполнителем капитального ремонта и потребителем исходя из технико-экономических соображений. При этом следует учитывать:

- назначение и условия эксплуатации арматуры;

- заданный (нормативный) или фактически достигнутый уровень надежности арматуры;

- критерии отказов и предельных состояний арматуры;

- последствия отказов (уровень критичности отказов);

- объем и стоимость технического обслуживания, восстановления (ремонта) или замены отказавших изделий;

- стадии эксплуатации арматуры, на которые распространяются гарантийные обязательства;

- другие сведения, обеспечивающие однозначное толкование сторонами гарантийных обязательств.

5.7 Минимальное значение гарантийного срока (гарантийной наработки) должно быть достаточным для выявления основной части скрытых дефектов изготовления (дефектов, не обнаруженных приемочным контролем), т.е. это минимальное значение должно быть не менее периода приработки, установленного из опыта эксплуатации или хранения конструктивно-подобных изделий, изделий-аналогов.

5.8 Максимальное значение гарантийных сроков (гарантийной наработки) ограничивается лишь нормативным уровнем показателей надежности.

5.9 Максимальная продолжительность гарантийного срока эксплуатации не должна превышать средний срок службы изделия, а максимальная продолжительность гарантийной наработки - среднего ресурса. Максимальная продолжительность гарантийного срока хранения не должна превышать среднего срока сохраняемости.

5.10 Гарантийный срок на комплектующие изделия считается равным гарантийному сроку на основное изделие и истекает одновременно с истечением гарантийного срока на это изделие, если иное не предусмотрено стандартами или техническими условиями на основное изделие.

5.11 Гарантийные обязательства на арматуру, установленные в НД или договоре, учитываются в цене, исходя из нормативных показателей надежности.

Примеры изложения гарантийных обязательств приведены в справочном приложении А. Методика учета затрат на гарантийное обслуживание приведена в справочном приложении Б. Пример расчета продолжительности гарантийных сроков представлен в приложении В.

6 Исчисление гарантийных обязательств

6.1 Гарантийный срок эксплуатации и гарантийная наработка исчисляются со дня ввода арматуры в эксплуатацию.

6.2 Гарантийный срок хранения исчисляется со дня изготовления арматуры.

6.3 Рекомендуется вводить ограничения гарантийных сроков эксплуатации с момента отгрузки арматуры с предприятия - изготовителя.

6.4 Гарантийный срок на комплектующие изделия и составные части считается равным гарантийному сроку на основное изделие и истекает одновременно с истечением гарантийного срока на это изделие, если иное не предусмотрено в стандартах или ТУ на основное изделие.

6.5 Истечение гарантийного срока эксплуатации, либо завершение эксплуатации арматуры в пределах гарантийной наработки, либо истечение гарантийного срока хранения означает прекращение действия соответствующих гарантийных обязательств изготовителя.

Приложение А

Примеры изложения гарантийных обязательств изготовителя (поставщика) в технических условиях и паспортах

а) гарантийный срок эксплуатации устанавливается 18 месяцев со дня ввода изделия в эксплуатацию, но не более 24 месяцев со дня отгрузки изделия изготовителем (при поставке на экспорт - с момента проследования изделия через границу РФ);

б) гарантийный срок эксплуатации - 18 месяцев со дня ввода клапана в эксплуатацию, но не более 24 месяцев с момента отгрузки с предприятия - изготовителя. Гарантийная наработка - 100 циклов (12000 ч.) в пределах гарантийного срока эксплуатации;

в) гарантийный срок эксплуатации изделия - 12 месяцев со дня продажи через розничную торговую сеть, а при поставках для внерыночного потребления - со дня получения потребителем;

г) гарантийный срок хранения изделия - 24 месяца с момента изготовления;

д) гарантийный срок эксплуатации - 24 месяца с момента ввода изделия в эксплуатацию при наработке, не превышающей 200 циклов;

е) прекращение гарантий изготовителя наступает по истечении любого из указанных сроков или гарантийной наработки;

ж) изготовитель (поставщик) гарантирует соответствие изделия требованиям настоящих ТУ при соблюдении потребителем условий транспортирования, хранения, монтажа и эксплуатации, установленных в эксплуатационной документации;

з) ответственность за правильность применения изделия в составе установки и эксплуатацию несет заказчик;

и) гарантийный срок эксплуатации исчисляется с момента начала эксплуатации, но не позднее окончания гарантийного срока хранения;

к) при вводе в эксплуатацию действие гарантийного срока хранения прекращается и начинается исчисление гарантийного срока эксплуатации;

л) изготовитель несёт гарантийные обязательства только при наличии гарантийных пломб.

А.2 Проектант (изготовитель или поставщик), из предложенных в п. А.1 формулировок выбирает необходимые (в зависимости от условий эксплуатации, назначения, технических характеристик арматуры) для включения в ТУ.

А.3 По согласованию изготовителя (поставщика) с потребителем (покупателем) могут устанавливаться в договорах (контрактах) иные формулировки гарантийных обязательств.

Приложение Б

Учет затрат на гарантийное обслуживание в цене

Б.1 Гарантийное обслуживание (восстановление, ремонт, замена комплектующих или арматуры в целом) проводит служба гарантийного ремонта изготовителя.

Б.2 Затраты на гарантийное обслуживание в общем случае состоят из затрат на восстановление работоспособного (исправного) состояния или замену арматуры, накладных расходов, штрафов, предусмотренных договором.

Б.3 Технико-экономическое обоснование гарантийных показателей должно обеспечивать оптимальное сочетание, прогнозируемых или достигнутых показателей надежности арматуры с экономическими затратами на ее изготовление, эксплуатацию, ремонт и техническое обслуживание.

Б.4 Технико-экономическое обоснование гарантийных показателей предусматривает:

- в техническом отношении - учет достигнутого уровня качества и надежности изделий-аналогов, установленных на них гарантийных сроков и наработок, учет интересов заказчика и изготовителя;

- при фактическом уровне надежности выше заданного изготовитель получает прибыль от экономии средств по гарантийному обслуживанию и ремонту.

Б.5 Затраты на гарантийное обслуживание определяют расчетным методом или по данным эксплуатации. Для вновь разрабатываемых изделий применяют расчетный метод, для арматуры, находящейся в эксплуатации, применяют любой из методов.

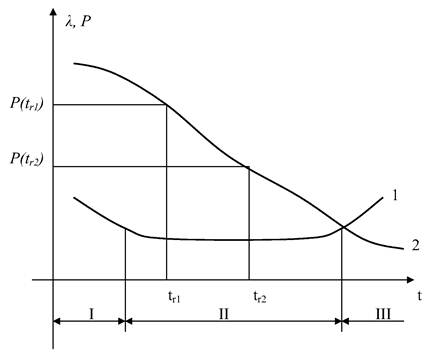

Б.6 Методика учета затрат на гарантийное обслуживание в цене в зависимости от интенсивности отказов приведена на рисунке Б.1

Рисунок Б.1 - Зависимость интенсивности отказов λ (кривая 1) и вероятности безотказной работы Р (кривая 2) от наработки t.

I - период приработки арматуры;

II - период нормальной эксплуатации арматуры;

III - период деградационных отказов арматуры.

В период нормальной эксплуатации λ = const, что характеризует экспоненциальный закон распределения отказов. Вероятность безотказной работы определяется по формуле:

(1)

Затраты на гарантийное обслуживание, приведенные к единице арматуры, рассчитывают по формуле:

(2)

где ∆Ск - прямые и косвенные расходы на восстановление, ремонт или замену в связи с обнаружением дефекта (отказа) к-го вида в течение гарантийного срока (гарантийной наработки) tr ;

пк(tr) - ожидаемое число дефектов (отказов) к-го вида в течение гарантийного срока (гарантийной наработки), приведенное к единице арматуры;

∆С n - дополнительные расходы на содержание гарантийной службы, приведенные к единице арматуры.

Ожидаемое число дефектов (отказов) пк( tr) вычисляется в соответствии с нормативными требованиями к надежности, согласованными между изготовителем (разработчиком) и заказчиком (потребителем).

Если нормируется средняя наработка на отказ Ток по отношению к отказу к-го вида, то получаем:

если нормируется вероятность безотказной работы P к (tr) по отношению к отказу к-го вида, то получаем:

Если показатели безотказности не нормируются по отношению к конкретному виду отказов, то соотношения формул (3) и (4) переходят к виду:

(5)

(6)

где n(tr) - ожидаемое число дефектов (отказов) всех видов в течение гарантийного срока (гарантийной наработки), приведенных к единице арматуры.

Если гарантийный срок эксплуатации увеличивается с tr 1 до tr 2 , а надежность изделий остается прежней (Т o не изменяется), то вероятность безотказной работы в течение гарантийного срока уменьшится с P(tr 1 ) по P(tr 2 ). Следовательно, затраты на гарантийное обслуживание увеличатся на величину:

(7)

Очевидно, что и цена изделия должна измениться на соответствующую величину.

Приложение В

Пример расчета продолжительности гарантийных сроков.

Пусть с вероятностью q арматура может содержать скрытый дефект. Средняя наработка до отказа, вызванного скрытым дефектом, tcp = 1000 ч. Средней ресурс - 10000 ч.

Минимальная продолжительность гарантийной наработки τmin = 2000 ч.

Максимальная продолжительность гарантийной наработки Ттах = 10000 ч.

Наработка составляет 150 ч в месяц, тогда минимальная продолжительность гарантийного срока эксплуатации составит 2000/150 = 14 месяцев.

Среднее число арматуры, содержащей скрытые дефекты, в партии объемом N составит Nq . Среднее число выявленных в течение минимального гарантийного срока дефектной арматуры при экспоненциальном распределении наработки до выявления дефекта составитЧитайте также: