Горячие трещины в стальных отливках

Обновлено: 23.04.2024

Образование горячих трещин происходит в тех случаях, когда возникающие временные усадочные напряжения, главным образом механические, достигают значений временного сопротивления ав при растяжении в заданных условиях деформирования (по температуре, скорости, величине деформации, схеме напряженного состояния, наличию концентраторов напряжений).

Разрушение при образовании горячих трещин происходит по границам зерен (межкристаллитный излом). Поверхность разрушения при образовании горячих трещин имеет крупнокристаллическое строение, сильно окислена. В трещине можно часто наблюдать затеки металла, не приварившиеся к поверхности разрушения. Характерными признаками горячих трещин являются рваные края и значительная ширина. В большинстве случаев горячие трещины образуются в интервале температур кристаллизации, точнее, в температурном интервале хрупкости, при этом чем шире интервал кристаллизации, тем вероятнее образование горячих трещин.

Первопричиной образования горячих трещин являются механические напряжения, возникающие в затвердевающей отливке в результате сопротивления формы и стержней усадке отливки. Реже трещины возникают вследствие взаимодействия отдельных элементов отливки.

Выше было отмечено, что величина механических напряжений зависит от усадки сплава и модуля упругости, с одной стороны, податливости форм и стержней, с другой. В металлических формах они максимальны, в сырых песчаных минимальны, поэтому при использовании металлических форм (при литье в кокиль или под давлением) горячие трещины в отливках возникают чаще.

Из изложенного должно быть понятно, почему литейщики с давних пор пытаются в условиях данной технологии подобрать сплав, в отливках из которого исключались бы горячие трещины. Поэтому появился термин «горячеломкость сплава». Однако обоснованного критерия сравнительной оценки сплавов долгое время найти не удавалось. Ни временное сопротивление (предел прочности) сплава, ни его пластичность (относительное остаточное удлинение при разрыве) не давали однозначной связи с горячими трещинами в отливках.

Экспериментально многими исследователями доказано, что сплавы в интервале температур кристаллизации разрушаются хрупко. У хрупких же материалов деформационная способность определяется не остаточной пластической составляющей, а упругой составляющей.

Реологические исследования алюминиево-кремниевых сплавов по специальной методике и расчеты показали, что в качестве характеристики деформационной способности сплавов в интервале кристаллизации в первом приближении может быть принята предельная упругая деформация. Установлено также, что общая деформационная способность всегда больше усадки, поэтому при соответствующей отработке технологии трещины в отливках возникать не должны, несмотря на низкие механические свойства сплавов в интервале температур кристаллизации. На этом основании предложен критерий горячеломкости сплавов — минимальный запас прочности

,

гдеДля всех литейных сплавов справедливо неравенство пспл > 1. Так, для углеродистой стали пспл = 6, для сплава А1 — 2,5 % Si пспл = 20, для магниевого сплава МЛ5 — пспл = 7. Для чугунов, которые при эвтектической кристаллизации и сразу после нее претерпевают расширение вследствие выделения графита (серого и высокопрочного чугунов), приведенный выше критерий пспл не имеет смысла, поскольку усадочные напряжения в таких чугунах в интервале кристаллизации являются сжимающими и вместо усадки происходит расширение, поэтому чугуны с графитом не будут склонны к горячим трещинам.

Что касается белого и других чугунов с эвтектическим цементитом, то они имеют примерно такую же горячеломкость, как и углеродистые стали. Возникает вопрос: что же является причиной образования горячих трещин в отливках? Дело в том, что в отливках особенно при высоких температурах наблюдается неоднородность свойств, возникающая вследствие различия температур в объеме отливки и приводящая к явлению, называемому локализацией деформаций, и именно в горячих, чаще всего массивных элементах отливки, образуются горячие трещины. Это связано с тем, что прочностные свойства сплавов в интервале кристаллизации в сильной степени зависят от температуры и большая часть усадочной деформации происходит в горячих местах.

В этих местах напряжения достигают предела прочности, и отливка разрушается. При этом в тонких местах сплав полностью затвердел, а в толстых, как правило, еще имеется незатвердевшая жидкая фаза.

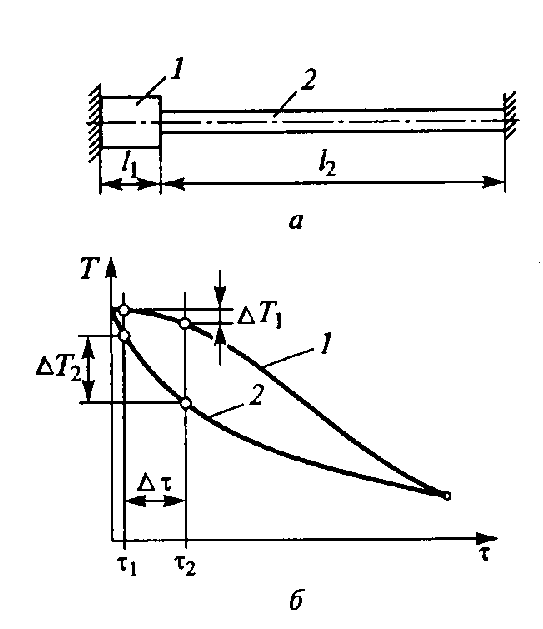

Представление о локализации напряжений и деформаций в горячем толстом месте можно получить при рассмотрении напряжений в ступенчатой отливке, состоящей из толстого элемента малой длины и тонкого элемента большей длины (рис. 1.25). Напряжения в отливке будем рассматривать при полном торможении усадки. Предположим, что толстый элемент длиной l1 с момента τ1 появления в системе напряжений до рассматриваемого момента τ2 охладился на ∆T1, тогда как тонкий элемент длиной l2 за этот же промежуток времени охладился на ∆T2 (рис. 1.25, б). Необходимо определить напряжения и линейные перемещения в толстом и тонком элементах.

Рис. 1.25. Ступенчатая проба (а) и изменение температур при ее охлаждении (б) в толстом (1) и тонком (2) элементах пробы

Для решения задачи заменим мысленно место крепления образца силой Р. Определим усадочное линейное перемещение отливки по уравнению

Очевидно, оно будет равно суммарному линейному перемещению при растяжении элементов отливки силой Р:

(18)

Поскольку известно, что в интервале температур кристаллизации сплавы являются хрупкими, а следовательно, и упругими телами, то по закону Гука найдем:

Примем, что l2 = 10 l1, ∆T2 = 10∆T1 а также, что площадь F1 поперечного сечения толстого элемента равна двум площадям F2 тонкого элемента, т.е.

F1 = 2F2 и модуль упругости толстого элемента в 2 раза меньше модуля упругости тонкого элемента, т.е. Е2 = 2Е1.

Подставив значения в уравнение (18) и решив его относительноР с учетом принятых выше соотношений параметров, получим

Определим перемещение при растяжении толстого элемента силой Р. Для этого значение силы Р из уравнения (21) подставим в уравнение (19) и найдем

(22)Зная, что ,получаем

Видно, что перемещение в толстом элементе при усадке отливки в 9,2 раза больше собственно усадочного перемещения этого элемента, а напряжение в нем также в 9,2 раза больше по сравнению с усадочным напряжениемСочлененный стержень можно уподобить двум последовательно соединенным пружинам: короткой с малой жесткостью и протяженной с жесткостью в несколько раз большей, чем у короткой. При растяжении такой пружины перемещения будут происходить, главным образом, только в слабой пружине.

Степень локализации перемещений ((23)

где иОчевидно, что степень локализации определяется конструкцией реальной отливки, для которой необходимо сопоставлять предел прочности и действительные напряжения . Следовательно, коэффициент запаса прочности для отливки

(24)

Действительные напряжения . Подставив это значение в уравнение (24), получим

(25)

Горячие трещины в отливках возникать не будут, если п0 > 1 или если из уравнения (25) пспл > m и, т.е. если горячеломкость сплава будет больше степени локализации напряжений в отливке, горячие трещины в отливках возникать не будут.

Запас прочности и степень локализации деформации являются физически обоснованными критериями. Однако сведений о параметрах, необходимых для их определения, недостаточно, поэтому сохраняют свое значение технологические пробы как метод сравнительной оценки горячеломкости сплавов.

В пробах, как правило, провоцируется явление локализации деформаций. На степень локализации деформаций влияют много факторов, в том числе податливость форм. Для оценки горячеломкости сплавов в условиях данной технологии предложено использовать отливки пробы с одноосным растяжением и полным торможением усадки.

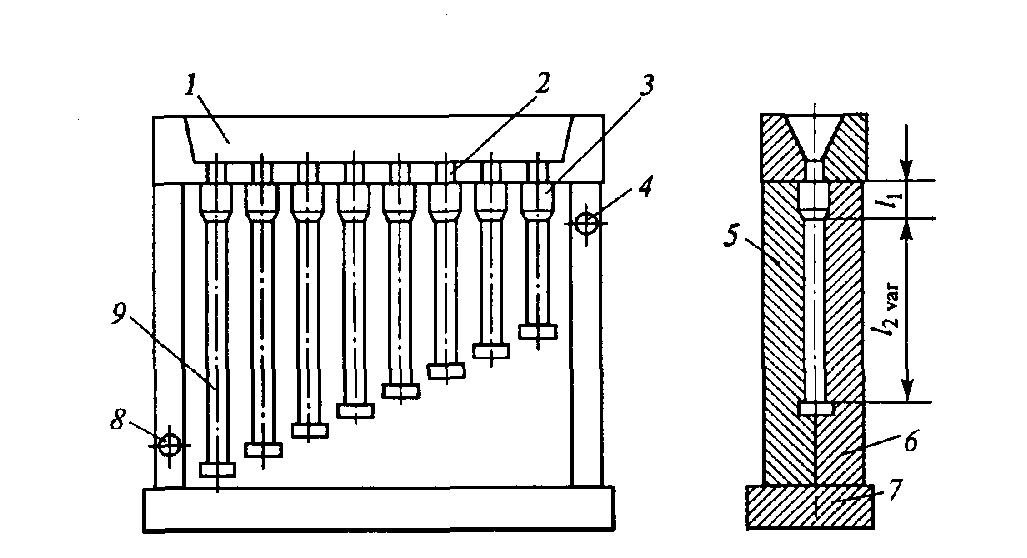

Примером такой отливки-пробы может служить рассмотренная выше ступенчатая отливка, в которой следует изменять длину l2 тонкого элемента при l1 = const. За критерий горячеломкости можно принять минимальную длину l1+ l2, при которой в отливке возникает трещина. Этот принцип реализован в пробе, называемой «арфой» (рис. 1.26). При этом металлическая разъемная форма состоит из двух половин 5, 6 с центрирующими штырями и втулками 4, 8 и поддона 7. Металл в собранную форму заливают через общую чашу 1, из которой по питателям 2 он попадает сначала в толстые части 3, а затем в тонкие 9 восьми образцов пробы с изменяемой длиной l2var.

Технологическая проба является простейшей отливкой, однако по результатам испытаний нельзя судить о вероятности образования горячих трещин в более сложных отливках. В каждой отливке существует свое температурное поле, поэтому, если даже проба является элементом сложной отливки, тепловые условия в ней будут другими, чем в пробе в результате влияния соседних элементов. Кроме того, напряженное состояние в отливках обычно сложнее, только в отдельных случаях условия силового и теплового взаимодействия в пробе будут такими же, как в отливке или ее элементе. Таким примером является проба для отработки технологии изготовления панельных отливок.

Рис. 3.26. Проба «арфа»:

1— заливочная чаша; 2 — питатели; 3 — толстая часть образца; 4, 8 — центрирующие штыри и втулки;

5, 6 — половины металлической формы; 7 — поддон; 9 — тонкая часть образца.

В связи со сложностью явлений, происходящих при образовании горячих трещин, следует использовать комплексный подход для борьбы с этим дефектом, включающий: 1) конструирование отливки и выбор сплава; 2) разработку технологии изготовления отливки; 3) выбор допустимых колебаний параметров технологического процесса.

Правильность конструирования и выбора сплава зависит от сотрудничества конструкторов и литейщиков. При этом должны быть решены вопросы о допустимой разностенности, оформлении сопряжений, переходов, необходимых радиусов сопряжений, конструктивном оформлении литейных ребер. Марку сплава необходимо подбирать не только с точки зрения прочностных и других характеристик при рабочих температурах, но и с учетом его горячеломкости.

В связи с тем, что конструирование технологичной отливки не всегда возможно и в отливках возникают большие перепады температур, приводящие к локализации деформаций, литейщики вынуждены предусматривать технологические решения по предотвращению горячих трещин, например использовать холодильники, усадочные ребра, увеличивать податливость смесей.

Большое, иногда решающее значение имеют правильные подвод металла и установка прибылей, поскольку даже в технологичных отливках они могут быть причиной образования горячих трещин. В нетехнологичной отливке подвод металла и установку прибылей можно использовать для предотвращения дефекта. Особенно эффективна установка прибылей в тех случаях, когда причиной возникновения горячих трещин является образование усадочных раковин или пористости.

Одним из наиболее эффективных средств предотвращения горячих трещин является искусственное рассредоточение деформаций. Идеальное рассредоточение деформаций будет в том случае, когда в каждом сечении по длине отливки в любой момент времени пo = 1, т.е. деформация в каждом сечении равна свободной усадке. Близкое к идеальному рассредоточению обеспечивают силы трения отливки о неподатливую форму до момента их преодоления. Примером действия сил трения для рассредоточения деформаций и борьбы с горячими трещинами может служить литье чугунных труб в изложницу с шероховатой стенкой. В некоторых случаях эффективно рассредоточение с помощью выступов и впадин литейной формы, в некоторых случаях по типу противоужиминной сетки.

До сих пор обсуждали мероприятия, которые можно предусматривать при проектировании технологического процесса и его отладке. В текущем производстве добиться устранения или некоторого снижения брака по горячим трещинам можно путем установления допустимых колебаний основных технологических параметров (в частности температуры и скорости заливки), химического состава (в пределах заданной марки сплава) и ковшовой обработки металла, типа и количества модификатора.

По рассмотренным вопросам имеется обширная литература, в которой встречаются противоречивые сведения, особенно относительно температуры заливки и химического состава сплава. Одной из причин этих противоречий является различие условий получения данных.

Для конкретной отливки технологические параметры, химический состав и технологию ковшовой обработки устанавливают путем статистической обработки данных, полученных в условиях производства и с учетом частоты брака. По результатам обработки получают корреляционные зависимости между частотой брака и изучаемыми параметрами. При этом полезна классификация однотипных отливок, хотя бы на две группы: склонные к трещинам и не склонные к ним. Таким образом, например, подбирали химический состав и температуру заливки для автомобильных отливок из ковкого чугуна. Повышение температуры заливки приводило к увеличению частоты появления брака, поэтому заливку рекомендовано было проводить при минимально допустимой температуре.

Практически одинаково мнение различных исследователей о влиянии примесей серы, фосфора и соотношения марганца и серы на образование горячих трещин в отливках из ковкого и высокопрочного чугуна, а также сталей. При увеличении содержания серы, как правило, наблюдается резкое увеличение брака. Влияние фосфора несколько слабее. При увеличении соотношения содержаний Mn/S число отливок, пораженных трещинами, уменьшается.

Основные технологические меры по предотвращению

На стадии проектирования технологического процесса изготовления отливки обычно должны оцениваться особенности возникновения в ней горячих трещин. Наиболее подвержены горячим трещинам отливки со значительной разностенностью и сложные тонкостенные отливки с большим количеством стержней.. В первом случае необходимо принимать меры по выравниванию скоростей охлаждения стенок разной толщины. Так, в целях уменьшения различия в скоростях охлаждения тонких и более толстых стенок осуществляют подвод металла в тонкие стенки, что способствует замедлению их охлаждения. Но эта мера дает положительный эффект в отливках небольшой массы. С увеличением массы отливки усиливается локализация разогревающего действия струи металла, поступающего из питателя, и получается обратный эффект образуются горячие трещины в разогретых областях стенок отливки. Более продуктивное выравнивание охлаждения достигается искусственным захолаживанием массивных частей отливок. Для мелких отливок массой примерно до 100 кг вполне эффективны наружные монолитные холодильники с толщиной 0,5—0,6 от толщины захолаживаемой стенки.

Для отливок большой массы такие холодильники неэффективны. Они прогреваются до температуры стенки отливки раньше, чем она успеет затвердеть. В таких случаях необходимо использовать трубчатые холодильники с регулируемым теплоотводом какой-либо охлаждающей средой (например, воздухом), пропускаемой через их полость. Такие холодильники прокладываются в стенке формы на расстоянии от стенки отливки 20—60 мм. Слой формовочной смеси между холодильником и отливкой замедляет начальную стадию захолаживающего действия по сравнению с обычным наружным холодильником, где на этой стадии, наоборот, имеет место максимальный захолаживающий эффект. В процессе охлаждения отливки действие трубчатого холодильника может усиливаться и ослабляться за счет изменения количества охлаждающей среды, пропускаемой по трубе в единицу времени. Наиболее эффективно ускоряют охлаждение массивных стенок отливок внутренние холодильники, которые устанавливаются в количестве 2—3 % от массы захолаживаемой части отливки. В качестве таких холодильников обычно используют прутки прокатанной стали.

Для сложных тонкостенных отливок приобретает особенно большое значение исходная прочность стенок формы и стержней, которая должна быть возможно более низкой, так как при быстрозатвердевающих тонких стенках отливок прогрев стенок формы незначителен и поэтому не сопровождается заметным разупрочнением их. Уменьшение степени торможения усадки отливок в период прохождения ими интервала

хрупкости стали путем уменьшения прочности и увеличения податливости стенок формы и стержней является одним из универсальных средств устранения возможности возникновения горячих трещин в отливках любой конструкции. Сущность положительного воздействия таких средств состоит в уменьшении развивающейся в отливке упруго-пластической деформации растяжения.

Однако даже при этом в условиях значительной локализации и соответственно резкой концентрации деформаций горячие трещины все же могут возникать. В этой связи при всех обстоятельствах необходимо стремиться к уменьшению степени локализации, рассредоточению усадочных растягивающих деформаций в стенках отливок как с помощью выравнивания скоростей охлаждения, так и посредством соответствующих изменений в конструкции отливок. Иллюстрацией таких изменений может служить рис. 6.37, б, где измененный контур узла, показанный штриховыми линиями, обеспечивает увеличение протяженности зоны локализации упруго-пластической деформации mотл, что ведет к уменьшению опасности образования горячих трещин.

Для снижения опасности появления горячих трещин необходимо заливку формы производить при возможно более низкой температуре металла, поскольку высокая температура заливки приводит к получению более крупнозернистого строения, при котором межкристаллитные прослойки легкоплавких фаз будут иметь большую толщину, что облегчает образование трещин. Кроме того, повышение температуры заливки вызывает усиление местного разогревающего действия питателей, приводящего к образованию около мест подвода металла, а иногда и в других местах, замедленно охлаждающихся зон с наибольшей вероятностью возникновения в них горячих трещин.

Такая роль питателей приводит к необходимости осуществлять подвод металла в форму по возможности рассредоточенно, т. е. через несколько питателей для снижения разогревающего действия каждого из них. Этим же объясняется положительное влияние на уменьшение горячих трещин подвода металла через щелевые питатели.

Обеспечение условий направленного затвердевания при надежной работе прибылей благоприятно сказывается на уменьшении опасности образования горячих трещин благодаря созданию возможностей «залечивания трещин». Вместе с тем сам факт установки прибыли приводит к увеличению термической емкости узла, на котором она размещена, усиливая таким образом неравномерность охлаждения, в результате чего часто возникают горячие трещины в непосредственной близости к прибыли.

Чаще всего такие ситуации возникают, когда размеры прибылей имеют чрезмерно большой запас: в целях увеличения надежности их работы увеличивают приведенную толщину либо высоту, а часто одновременно и то, и другое.

Целесообразно не прибегать к излишествам в размерах прибылей, а в определенных случаях вместо одной весьма массивной лучше устанавливать две менее массивные прибыли.

Существенно повысить трещиноустойчивость можно за счет модифицирования стали. Для этого применяют такие высокоактивные элементы, как бор, кальций, барий, магний, иттрий, церий, лантан, титан, цирконий, ванадий и др. Улучшение характеристик первичной структуры, уменьшение физической и химической неоднородности, перераспределение кристаллизующихся фаз и их количества при модифицировании способствуют повышению трещиноустойчивости. Характерным для зависимости трещиноустойчивости от количества вводимых модификаторов является вполне определенная величина добавки, при которой достигается высокая стойкость против горячеломкости (рис. 6.38). Кроме того, один и тот же модификатор по-разному влияет на трещиноустойчивость сталей различного структурного класса. Это обусловлено раз личным характером трещинообразования сталей. В сталях аустенитного класса трещины проходят по границам зерен, ферритного по границе и телу зерна, перлитного — по границам первичных аустенитных зерен, полуферритного по ферритной составляющей. Поэтому повышения трещиноустойчивости аустенитных и перлитных сталей можно добиться за счет очищения и укрепления границ зерен, ферритных кроме этого, и за счет улучшения свойств самого зерна, полуферритных за счет изменения характера расположения ферритной составляющей.

Положительное влияние оптимальных добавок модификаторов на трещиноустойчивость объясняется тем, что при модифицировании измельчается первичное зерно аустенита.

Это приводит к увеличению межзеренной поверхности и уменьшению удельной по граничной концентрации примесей. Благоприятное изменение морфологии не металлических фаз также улучшает трещиноустойчивость. На рис. 6.39 показано влияние модификаторов на кинетику процесса усадки стали 15Х1М1ФЛ. Титан уменьшает скорость усадки в начальный период, а церий и барий в более поздний. При модифицировании стали цирконием появляется даже предусадочное расширение.

Анализируя влияние модификаторов на усадку сталей, в целом можно отметить, что они замедляют процесс усадки, особенно в начальный период затвердевания отливок, и тем самым смягчают нарастание напряжений, что повышает трещиноустойчивость отливок.

Холодные трещины в отливках

И меры по их предотвращению

Как было показано выше, в результате разновременного охлаждения различных частей отливки возникают термические напряжения. Величина этих напряжений растет с понижением температуры, а пластичность стали падает. В результате, напряжения могут достичь значений, равных временному сопротивлению при растяжении (σв), и материал отливки разрушается, в отливке появляется трещина. Зарождение и распространение трещин облегчается наличием в структуре стали несплошности (газовые, усадочные дефекты) или неметаллических включений. Наиболее вероятный период образования холодных трещин — охлаждение отливок в интервале температур ниже 700°С. Поверхность таких трещин, как правило, гладкая, чистая, она проходит по телу кристаллов. В некоторых случаях, если трещина формировалась при повышенных температурах, ее поверхность может быть покрыта и тонкой оксидной пленкой.

Трещины в отливках представляют типичный литейный дефект. Даже если имеющиеся в отливке напряжения не привели к появлению трещин или короблению отливок, они могут оказать негативное влияние в дальнейшем. Например, при

эксплуатации литых деталей сохранившиеся в металле напряжения могут суммироваться с рабочими напряжениями, что приводит к разрушению детали или искажению ее размеров.

Вероятность возникновения холодных трещин зависит не только от уровня и кинетики развития литейных напряжений, но может значительно возрасти из-за некоторых особенностей состава стали. Так, известно охрупчивающее действие фосфора, образующего хрупкие фосфиды железа, однако это зависит еще и от содержания в стали углерода. С повышением содержания углерода и, как следствие, уменьшением в структуре металла свободного феррита увеличивается относительная концентрация в нем фосфора, облегчающая создание и выделение из раствора фосфидов, и возрастает опасность возникновения холодных трещин в отливках.

Нередко охрупчивание стали происходит вследствие повышения содержания в ней алюминия и азота, приводящего к выделению по границам первичных зерен мельчайших частиц нитрида алюминия А1N. Процесс выделения нитрида происходит в интервале температур 1000— 800 о С. Признаком возникновения такой аномалии является разрушение металла с образованием так называемого камневидного излома: разрушение происходит по границам зерен, а поверхность излома имеет обычно белый или блестяще-белый вид. При таком состоянии стали холодные трещины в отливках часто располагаются внутри сечения стенки отливки.

Для устранения хрупкости и опасности появления холодных трещин в таких случаях уменьшают долю присадки алюминия, которая обычно доводится до 0,08—0,1 %, и азота — до

Трещины могут образовываться и при обрезке прибылей пламенными резаками. В этом случае трещина имеет вид надрыва и распространяется от поверхности реза в тело отливки на некоторую глубину. Такие трещины есть следствие развития термических напряжений в процессе резки. Для того чтобы трещины не поражали тело отливки, линию реза выбирают на таком расстоянии от поверхности отливки, при котором трещины остались бы в пределах остающегося корешка или остатка от прибыли. Остаток прибыли в дальнейшем удаляют механической обработкой отливки.

Основные меры, позволяющие снизить степень вероятности образования холодных трещин, следующие.

— Строгий контроль химического состава стали, поддержание на минимальном уровне концентрации газов, серы, фосфора и других сильно ликвирующих элементов.

— Тщательный подбор химического состава стали, обеспечивающего необходимый уровень эксплуатационных характеристик металла в отливке и повышающего трещиноустойчивость стали.

— Устройство плавных переходов от массивных частей отливки к тонким.

— Снижение интенсивности теплоотвода, обеспечивающего выравнивание температуры по сечению и различных сечений отливки в процессе ее затвердевания и охлаждения. Замедленное охлаждение способствует также более полному прохождению фазовых превращений, что снижает величину фазовых напряжений.

— Проведение термической обработки (отжига) отливок. В процессе отжига происходит постепенный переход упругих деформаций, определяющих величину основных напряжений, в пластические, т. е. осуществляется релаксация напряжений. Рекомендуемые режимы отжига см. в разделе 1.9.

КОНТРОЛЬНЫЕ ВОПРОСЫ

1. Перечислите литейные свойства стали.

2. Жидкотекучесть и заполняемость литейной формы.

3. Виды жидкотекучести.

4. Методы определения жидкотекучести.

5. Усадка стали. Виды усадки.

6. Дефекты, вызываемые усадкой.

7. Объемная усадка. Параметры, определяющие величину объемной усадки.

8. Определение величины объемной усадки.

9. Линейная и литейная усадки.

10. До- и послеперлитная усадка стали.

11. Методы определения величины линейной и литейной усадки.

12. Литейные напряжения в стальных отливках. Виды напряжений.

13. Усадочные напряжения и причины их возникновения.

14. Термические напряжения и причины их возникновения.

15. Фазовые напряжения.

16. Дефекты в отливках, вызываемые напряжениями.

17. Условия образования дефектов.

18. Коробление отливок.

19. Горячие трещины. Причины их образования.

20. Основные технологические меры по предотвращению образования коробления, холодных и горячих трещин.

Трещины

Образование трещин связано с возникновением напряжённого состояния в стенках отливок при недостаточной прочности металла. Если отливка имеет сопряжение разных по толщине стенок, то возникает опасность создания значительного напряжения, вызывающего в ряде случаев образование холодных трещин. При формировании средних и крупных толстостенных отливок в ряде случаев используются неподатливые стержни, которые могут способствовать возникновению значительных напряжений в момент усадки металла с образованием горячих трещин. Значительное количество горячих трещин возникает также при контакте с термическим узлом выступающей части стержня или формы. В данном разделе рассмотрим наиболее часто встречаемые горячие трещины. В образцах отливок с дефектами будут представлены и холодные трещины.

При определении разновидности трещин очень важно знать их характерные отличия, к которым следует отнести состояние поверхности дефекта, его форму, расположение и т.д. [3] Для исключения ошибок при определении трещин, использована визуально-логическая модель [4] схожих и различных отличий этих дефектов в виде системного расположения фрагментов отливок с трещинами. На рис. 3 представлена отливка «Задвижка» с горячими трещинами, возникшими в месте контакта термического узла с выступающей частью формы.

Опишем характерные отличительные особенности рассматриваемого дефекта. Горячие трещины хорошо заметные, серо-синего цвета, глубокие, имеют извилистую форму, возникают у термических узлов или от неподатливых форм или стержней.

Изучая дефект отливки «Задвижка» отмечаем, что на поверхности утолщенной части отливки, в стыке ее стенок, проявляется хорошо заметная изломанная трещина. Анализируя строение отливки можно отметить, что по ее конструктивной особенности местом возникновения горячей трещины является вершина выступающей части формы. В процессе заливки металла, выступающая часть формы с двух сторон контактирует с прибылями и аккумулирует значительное количество тепла от массы металла. При охлаждении отливки происходит процесс усадки металла, который заметно проявляется в термических узлах, к которым относятся и стыки стенок отливки [5]. В процессе усадки возникают напряжения в затвердевающем металле, которые релаксируются в виде горячих трещин в местах с наименьшей прочностью металла [6]. Таким местом в рассматриваемой отливке является вершина выступающей части формы, где сохраняется повышенная температура от залитого металла.

Проведенный анализ возникновения дефекта показывает, что горячая трещина образовалась в месте соединения стенок отливки, в зоне термического узла, что можно отнести к первому этапу возникновения дефекта. Формирование трещины произошло со стороны формы, в области вершины выступающего угла, где в процессе охлаждения и затвердевания металла более длительное время сохраняется повышенная температура и пониженная прочность металла. Это является вторым этапом формирования условий возникновения горячей трещины. Процесс усадки металла связан с уменьшением его объема и созданием напряженного состояния, которое в большинстве случаев выражается в возникновении усадочных дефектов. При небольшом объеме термического узла и повышенной температуре с одной из сторон формы, в частности, со стороны вершины выступающего угла, реализация усадочного напряжения возможна в области высоких температур рядом с вершиной выступающего угла. Такую реализацию напряженного состояния можно отнести к третьему этапу формирования дефекта. Четвертый этап образования дефекта относится к низкой прочности металла отливки в области вершины выступающего угла формы, где имеется повышенная температура. Пятый этап условий возникновения трещины происходит в момент превышения напряжения от усадки металла его прочности в вершине выступающего угла формы. В этот момент начинается процесс образования горячей трещины.

Изучая возможные случаи возникновения трещины на данной отливке, отмечаем, что трещина возникает эпизодически. Предположим, что температура заливаемого металла контролируется на выпуске из плавильного агрегата, заливка металла происходит из пятитонного ковша. Первые формы могут заливаться горячим металлом (возможное образование горячих трещин), а последующие формы более холодным (отсутствие возникновения трещин). Следовательно, соединительным звеном между разновидностью дефекта и причиной его возникновения служат отсутствие технических решений по повышению прочности отливки в месте возникновения трещины и повышенная температура заливаемого металла.

Формирование дефекта можно представить в виде цепочек причинно-следственных связей. Цепочки состоят из следующих этапов: > наличие термического узла отливки > наличие выступающей части формы в области возникновения горячей трещины > заливка формы горячим металлом и интенсивный нагрев выступающей ее части > создание напряженного температурного состояния отливки в области термического узла и выступающей части формы > формирование усадочного напряжения отливки > возникновение горячей трещины под воздействием высокой температуры заливаемого металла в месте контакта с выступающей частью формы.

Существуют несколько способов ликвидации горячих трещин, заключающихся в понижении температуры заливаемого металла, использование облицовочной смеси с повышенным коэффициентом теплоаккумуляции, использовании охлаждающих ребер и др. Из существующих приемов ликвидации горячих трещин выберем тот, который нейтрализует вредное влияние ряда факторов, способствующих возникновению трещин и считается наиболее распространенным. Таким приемом являются используемые на ряде заводов охлаждающие ребра жесткости. На рис. 3.в приведен фрагмент анимационного представления процесса заливаемого металла в форму с выполненными охлаждающими ребрами.

Ребра выполнены в виде углублений на вершине выступающего угла формы и входят в контакт с линией образования горячей трещины. Рёбра небольшой толщины (обычно 0,1-0,3 толщины стенки отливки) быстро затвердевают и, обладая большей прочностью, принимают на себя значительную часть напряжений.

На рис. 3.г приведен фрагмент процесса завершения заливки формы металлом. Правильно применённая система рёбер в напряжённом месте отливки, значительно упрочняет место образования горячей трещины, что снижает опасность возникновения дефекта. Процесс охлаждения залитого металла в форму приведен на рис. 3.д, где заметно потемнение охлаждающего ребра. Наиболее эффективно применение рёбер проявляется при использовании их в отливках из стали с пониженной трещиноустойчивостью.

Продолжение процесса охлаждения залитого металла в форму можно увидеть на рис. 3.е. Охлаждающее ребро полностью затвердело и способно выдержать значительные напряжения, вызванные процессом усадки металла. В это же время термический узел затвердел не полностью, что видно по различной окраске некоторых мест сочленения стенок отливки. Завершающий процесс затвердевания залитого металла в форму приведен на рис. 3.ж. Окраска фрагмента отливки стала более темной, установленные ребра полностью ликвидировали возможность образования горячих трещин.

На рис. 3.з в качестве примера по использованию охлаждающих ребер, представлен фрагмент отливки «Рама» с ребрами для предупреждения возникновения горячих трещин. На рис. 3.и приведен стержень отливки «Рама» с выполненными углублениями для получения на отливке охлаждающих ребер.

Такие приемы ликвидации рассмотренного типа горячих трещин используются на большинстве литейных предприятий.

Литература.

1. Воронин Ю.Ф. Система определения и ликвидации окисленных газовых раковин в отливках из чугуна и стали: Учебное пособие цветное (гриф), Ф. А4. Доп. УМО по образованию в области металлургии./ Волгоградский государственный технический университет, 2010. – 157 с.

2. Воронин Ю.Ф. Система определения и ликвидации светлых газовых раковин в отливках из чугуна и стали: Учебное пособие, цветное, ф. А4. Доп. УМО по образованию в области металлургии / Волгоградский государственный технический университет, 2011. – 164 с.

3. Воронин Ю.Ф. Повышение качества литья. Системный подход. Монография. – М.: Машиностроение – 1, 2007, - 263с.

4. Воронин Ю.Ф. Система определения и ликвидации трещин в отливках из чугуна и стали: Учебное пособие цветное (гриф), Ф. А4. Доп. УМО по образованию в области металлургии. /Волгоградский государственный технический университет, 2010. – 172 с.

5. Рыжиков А.А. Технологические основы литейного производства - М.: МАШГИЗ, 1962. – 527с.

6. Рыжиков А.А. Теоретические основы литейного производства. – Москва – Свердловск: МАШГИЗ, 1961. – 447с.

4.5. Трещины в отливках, их классификация

Трещины представляют собой дефект в виде местного или полного разрушения отливки в определенном сечении, вызванного тем, что напряжения растяжения превосходят предел прочности металла. Трещины в зависимости от температурного состояния отливки делят на горячие и холодные. Первые из них образуются вблизи температуры кристаллизации, когда под затвердевшим слоем сохраняется металл в двухфазном состоянии. Холодные трещины образуются после завершения процесса формирования отливки (для сталей и чугунов при температурах ниже 700°С). Классификацию трещин проводят по следующим признакам: горячие трещины имеют в разрыве черную окисленную поверхность, холодные - блестящую поверхность обычно с цветами побежалости.

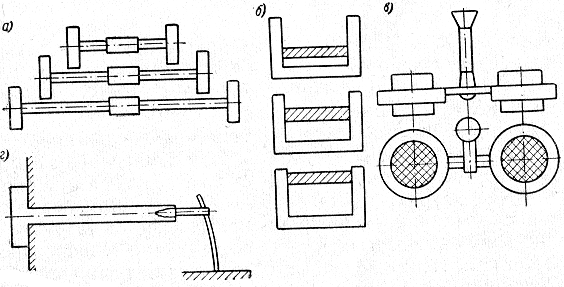

Силы, тормозящие усадку металла и приводящие к образованию трещин, разделяют на пассивные, рис.4.5,а и активные, рис.4.5,б.

Рис. 4.5. Схема действия сил, тормозящих усадку металла: пассивных (а), активных (б)

Пассивные силы действуют во время торможения усадки металла формой, обладающей ограниченной податливостью, или на стадии охлаждения разнотолщинных элементов отливки с разной скоростью (когда возникают термические напряжения). Величина пассивных сил может значительно понижаться за счет пластической деформации.

Активные силы являются следствием возникающих упругих деформаций в отдельных частях отливки, давлений на затвердевающий металл, например, при литье под давлением, центробежном и др.

Склонность сплавов к образованию горячих трещин в отливках оценивают на технологических пробах, рис. 4.6.

Рис. 4.6. Схемы технологических проб для испытаний сплава на трещиноустойчивость

Оценку производят по следующим показателям:

1) по критической длине образца, при которой в металле образуется трещина. В конструкции образца, рис.4.6,а имеется тонкий и массивный элементы, последний из них является тепловым узлом, в нем и возникает трещина. Из сплава отливают серию образцов разной длины. Чем длиннее тонкая часть образца, тем больше ее деформация и выше уровень напряжений в тепловом узле. Длина образца, начиная с которой в металле образуются горячие трещины, является показателем трещиноустойчивости сплава (чем больше длина, тем выше этот показатель). Трещиноустойчивость сплава можно также оценить по образцу с распоркой, рис.4.6,б. Чем больше расстояние распорки от основания П-образного образца, тем больше плечо, способное противодействовать напряжениям изгиба, тем ниже показатель трещиноустойчивости; .

2) по размерам трещины (длине, ширине, площади) и количеству трещин на образце в форме кольца, отливаемого с применением металлических (неподатливых) стержней разного диаметра, рис.4.6,в;

3 ) по критической нагрузке, при которой в образце образуется трещина.

Пробы с тепловым узлом и с распоркой используют для черных сплавов, пробы, имеющие форму колец - для цветных.

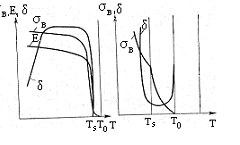

Показатели трещиноустойчивости сплавов зависят от механических свойств сплава (предела прочности, модуля упругости, пластичности) в области высоких температур, рис. 4.7.

Рис. 4.7. Зависимость механических свойств сплавов от температуры Тs

Модуль упругости сплавов Е (определяет развитие напряжений) и предел прочности (является критерием при разрыве) имеют очень низкие значения в области температур кристаллизации, например Е≈(0.1-0.15)Е0. (Е0-модуль упругости при нормальной температуре).

При охлаждении отливок ниже TS показатели и Е растут. Пластичность сплава δ при температурах, близких к TS, быстро понижается, что связано с оплавлением межзеренных границ. В интервале температур солидус-выливаемость пластические свойства очень низкие и поэтому эту область температур называют интервалом хрупкости; при температуре TВ пластичность сплава высокая. Интервал хрупкости соответствует температурам образования горячих трещин. При охлаждении затвердевшего сплава до температур, близких к солидусу, уровень механических свойств быстро нарастает, при дальнейшем охлаждении скорость их нарастания снижается, а пластичность δ при достижении некоторой температуры начинает быстро понижаться. При температурах ниже солидуса на 160-200 °C прочность и пластичность сплава оказываются недостаточными для того, чтобы производить выбивку отливок без их разрушения.

Читайте также: