Гост 11036 75 сталь сортовая электротехническая нелегированная

Обновлено: 17.04.2024

Настоящий стандарт распространяется на электротехническую нелегированную сортовую горячекатаную кованую и калиброванную сталь, применяемую в магнитных цепях электрических аппаратов и приборов.

Стандарт полностью соответствует СТ СЭВ 6156-88

(Изменённая редакция, Изм. №1).

1. МАРКИ

1.1. Сортовая сталь изготавливается следующих марок: 10880, 20880, 10895, 20895, 11880, 21880, 11895, 21895, 10850, 11850, 20850, 21850, 10860, 20860, 11860, 21860.

1.2. В обозначении марки цифры означают:

первая - класс по виду обработки давлением

1-горячекатаная и кованая,

вторая - тип по содержанию кремния

0 - сталь нелегированная, без нормирования коэффициента старения;

1 - сталь нелегированная с заданным коэффициентом старения;

третья - группа по основной нормируемой характеристике

8 - коэрцетивная сила;

четвёртая и пятая - количественное значение основной нормируемой характеристики (коэрцетивной силы в целых единицах А/м).

2. СОРТАМЕНТ

2.1. Сортамент, форма и размеры стали должны соответствовать ГОСТ 2590-88, ГОСТ 2591-88, ГОСТ 4405-75, ГОСТ 1133-71, ГОСТ 7417-75 и другой нормативной документации.

2.2. В зависимости от назначения горячекатаная и кованая сталь делится на подгруппы:

а - для горячей обработки давлением;

б - для механической обработки (точения, строгания и т.д.) по всей поверхности.

Примеры условных обозначений

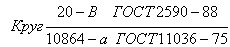

Сталь горячекатаная, круглая, диаметром 20мм, обычной точности прокатки В по ГОСТ 2590-88 марки 10864, для горячей обработки давлением (подгруппа а) без термической обработки:

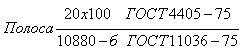

То же, полосовая, толщиной 20мм, шириной 100 мм по ГОСТ 4405-75, марки 10880, для холодной механической обработки (подгруппа б), без термической обработки:

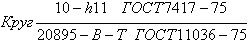

Сталь калиброванная, круглая, диаметром 10мм с предельными отклонениями по h11 по ГОСТ 7417-75, марки 20895, качества поверхности группы В по ГОСТ 1051-73, термически обработанная Т:

3. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

3.1. Химический состав должен соответствовать:

| Наименование элементов | Массовая доля элементов, % не более |

| Углерод | 0,035 |

| Марганец | 0,3 |

| Кремний | 0,3 |

| Фосфор | 0,02 |

| Сера | 0,03 |

| Медь | 0,3 |

3.3. Качество поверхности стали, предназначенной для горячей обработки давлением, должно соответствовать подгруппе а ГОСТ 1050-88. Допускаются без зачистки: риски, отпечатки, рябизна и царапины для катаной стали в пределах минусового допуска и для кованой - в пределах ¾ допуска.

Качество поверхности стали, предназначенной для холодной механической обработки, должно соответствовать подгруппе б ГОСТ 1050-88, калиброванной -группе B ГОСТ 1051-73.

3.4. Магнитные свойства стали, определённые на термически обработанных образцах, должны соответствовать нормам, указанным в табл.1.

Примечание: Магнитная индукция определяется по требованию потребителя

3.5. Коэффициент старения (процент коэрцетивной силы образца после старения) стали марок 11895, 11880, 11860, 11850, 21895, 21880, 21860, 21850 не должен быть более 10%.

3.4,3.5. (Изменённая редакция, Изм. № 1).

3.6. По требованию потребителя сталь поставляется с нормированием:

а) качества стали по макроструктуре, при этом допускаемые дефекты в баллах по шкалам ГОСТ 10243 не должны превышать:

центральная пористость - 2,

точечная неоднородность -2,

ликвационный квадрат - 3,

подкорковые пузыри - 2;

б) механических свойств, которые должны соответствовать указанным в табл.2

4. ПРАВИЛА ПРИЁМКИ

4.1 Сталь предъявляют к приёмке партиями, состоящими из стали одной плавки, одного размера и одного режима термической обработки (при поставке в термически обработанном состоянии)

4.2. Объём выборок для химического анализа - по ГОСТ 7565

4.3. Для проверки качества стали отбирают:

для контроля размеров - 10% прутков или мотков от партии;

для контроля качества поверхности - 100% прутков или мотков от партии;

для определения магнитных свойств - два прутка от партии;

для контроля макроструктуры - два темплета от разных прутков плавки;

для определения механических свойств - два прутка или мотка партии;

4.4.Коэффициент старения изготовитель определяет периодически, но не реже одного раза в квартал

4.5.При получении неудовлетворительных результатов испытаний хотя бы по одному из показателей повторные испытания проводят на выборке, отобранной по ГОСТ 7566.

5. МЕТОДЫ ИСПЫТАНИЙ

5.1. Размеры готовой продукции проверяют измерительным инструментом, обеспечивающим необходимую точность измерений.

5.2. Отбор проб для химического анализа - по ГОСТ 7565.

5.3. Химический состав стали определяют по ГОСТ 22536.0, ГОСТ 22536.1, ГОСТ 22536.2, ГОСТ 22536.3, ГОСТ 22536.4, ГОСТ 22536.5, ГОСТ 22536.8 или другими методами, обеспечивающими необходимую точность анализа. Технологические добавки вводятся по расчёту и химическим анализом не определяются..

При разногласиях в оценке качества химический состав стали определяют методами, установленными в стандарте.

(Изменённая редакция, Изм. № 1).

5.4. Качество поверхности проверяют внешним осмотром без применения увеличительных приборов. Глубину залегания дефектов проверяют контрольной зачисткой или запиловкой напильником.

5.5. Образцы для определения магнитных свойств подвергают термической обработке по следующему режиму: отжиг без доступа воздуха до температуры не выше 950 0 С, время охлаждения до 600 0 С - не более 10ч, далее на воздухе. Допускается применять повторный отжиг.

Допускаются по соглашению изготовителя с потребителем другие режимы термической обработки.

5.6. Коэрцетивную силу определяют на двух термически обработанных образцах с диаметром или стороной квадрата не более 10мм и длиной 400мм баллистическим методом в разомкнутой магнитной цепи по ГОСТ 12119.3. Коэрцетивная сила измеряется в поле напряжённостью 16 КА/м.

Образцы вырезают из разных прутков или заготовок таким образом , чтобы ось образца совпадала с осью прутка и направлением прокатки.

Для прутков размером более 40мм допускается:

Изготовление образцов таким образом, чтобы ось проходила на расстоянии не более ½ радиуса или ¼ диагонали от оси прутка;

Вытачивать образцы из проб, перекованных на круг или квадрат размером 30-40мм.

5.7. Магнитную индукцию при напряжённости магнитного поля 500, 1000 и 25000 А/м определяют на термически обработанных кольцевых образцах наружным диаметром 30мм, внутренним 24мм и высотой 15мм, выточенных из образцов, отбираемых с соответствуещего перехода во время ковки или прокатки, или из образцов, отбираемых по ГОСТ 12119.2 от профиля размером 30-40мм. Для прутков размером более 40мм допускается вытачивать образцы из проб, перекованных на круг или квадрат размером 30-40мм.

5.8. Допускается определять магнитные свойства другими методами и на образцах другой формы и размеров, обеспечивающих требуемую точность измерения.

5.9. коэффициент старения определяют на образцах на образцах, взятых для определения магнитных свойств и подвергнутых старению в течение 120ч и при 120 0 С.

5.10. Контроль макроструктуры проводят методом травления по ГОСТ 10243 на двух темплетах, отобранных от разных прутков.

Допускается применять ультразвуковой контроль (УЗК) по методике предприятия-изготовителя и другие неразрушающие методы.

5.11. Отбор проб для определения механических свойств проводят по ГОСТ 7564(1-й вариант).

5.12. Испытание на растяжение проводят по ГОСТ 1497 на двух коротких образцах, взятых от разных прутков.

6. УПАКОВКА, МАРКИРОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

6.1. Упаковка, маркировка, транспортирование и хранение - по ГОСТ 7566 со следующим дополнением.

Упаковку и маркировку калиброванной стали проводят по ГОСТ 1051. Элементы, вводимые как технологические добавки, указываются в документе о качестве.

6.2. Транспортирование проката проводят транспортом всех видов в соответствии с правилами перевозки, действующими на транспорте данного вида.

6.3. Прокат транспортируют по железной дороге в крытых и открытых транспортных средствах.

6.3.1. При отгрузке в адрес одного потребителя укрупнение грузовых мест - в соответствии с требованиями НТД с габаритными размерами по ГОСТ 24597, ГОСТ 21650.

6.4. Масса грузового места при механизированной погрузке и выгрузке в открытые транспортные средства не должна превышать 5т., в крытые - 1000кг.

6.5. Транспортная маркировка грузовых мест выполняется в соответствии с требованиями ГОСТ 14192 с указанием основных, дополнительных информационных надписей, выполняемых на грузе или ярлыках, надёжно прикреплённых к грузу.

6.6. Прокат хранят в закрытых складских помещениях или под навесом, защищающем от атмосферных осадков.

Разд.6.(Изменённая редакция, Изм. № 1).

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. Разработан и внесён Министерством черной металлургии СССР

2. Утверждён и введён в действие Постановлением Государственного комитета стандартов Совета Министров СССР от 16.12.75 № 3911

3. Стандарт полностью соответствует СТ СЭВ 6156-88

4. Взамен ГОСТ 11036-64

5. Ссылочные нормативно-технические документы

6. Ограничение срока действия снято по протоколу № 4-93 Межгосударственного совета по стандартизации, метрологии и сертификации (ИУС 4-94)

7. Издание с Изменением №1, утверждённым в июне 1989г.(ИУС 11-89)

1. МАРКИ

1.1 . Сортовая сталь изготовляется следующих марок: 10880, 20880, 10895, 20895, 11880, 21880, 11895, 21895, 10850, 11850, 20850, 21850, 10860, 20860, 11860, 21860.

(Измененная редакция, Изм. № 1).

1.2 . В обозначении марки цифры означают:

первая- класс по виду обработки давлением (1 - горячекатаная и кованая, 2 - калиброванная);

вторая - тип по содержанию кремния (0 - сталь нелегированная, без нормирования коэффициента старения);

1 - сталь нелегированная (с заданным коэффициентом старения);

третья - группа по основной нормируемой характеристике (8 - коэрцитивная сила);

четвертая и пятая - количественное значение основной нормируемой характеристики (коэрцитивной силы в целых единицах А/м).

2. СОРТАМЕНТ

2.1 . Сортамент, форма и размеры стали должны соответствовать ГОСТ 2590 , ГОСТ 2591 , ГОСТ 4405 , ГОСТ 1133 , ГОСТ 7417 и другой нормативно-технической документации.

2.2 . В зависимости от назначения горячекатаная и кованая сталь делится на подгруппы:

а - для горячей обработки давлением;

б - для механической обработки (точения, строгания и т.д.) по всей поверхности.

Примеры условных обозначений:

Сталь горячекатаная, круглая, диаметром 20 мм, обычной точности прокатки В по ГОСТ 2590, марки 10864, для горячей обработки давлением (подгруппа а), без термической обработки:

20-В ГОСТ 2590-88

10864-а ГОСТ 11036-75

То же, полосовая, толщиной 20 мм, шириной 100 мм по ГОСТ 4405, марки 10880, для холодной механической обработки (подгруппа б), без термической обработки:

20×100 ГОСТ 4405-75

10880-б ГОСТ 11036-75

Сталь калиброванная, круглая, диаметром 10 мм, с предельными отклонениями по h11 по ГОСТ 7417, марки 20895, качества поверхности группы В по ГОСТ 1051, термически обработанная Т:

10- h 11 ГОСТ 7417-75

20895-В-Т ГОСТ 11036-75

3. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

3.1 . Химический состав стали должен соответствовать:

Наименования элементов Массовая доля элементов, %, не более

1. По соглашению изготовителя с потребителем допускаются отклонения от норм химического состава при условии соблюдения требований по магнитным свойствам.

2. В стали марок 11880, 21880, 11895, 21895, 11860, 21860, 11850 и 21850 допускаются, повышенное содержание кремния и технологические добавки других элементов (титана, алюминия и др.).

3.2 . Сталь поставляют без термической обработки. По требованию потребителя калиброванную сталь поставляют в термически обработанном состоянии.

3.3 . Качество поверхности стали, предназначенной для горячей обработки давлением, должно соответствовать подгруппе а ГОСТ 1050 . Допускаются без зачистки: риски, отпечатки, рябизна и царапины для катаной стали в пределах минусового допуска и для кованой в пределах 3 /4 допуска.

Качество поверхности стали, предназначенной для холодной механической обработки, должно соответствовать подгруппе б ГОСТ 1050, калиброванной - группе В ГОСТ 1051.

3.4 . Магнитные свойства стали, определенные на термически обработанных образцах, должны соответствовать нормам, указанным в табл. 1 .

Коэрцитивная сила

в разомкнутой цепи,

А/м, не более

Магнитная индукция при напряженности магнитного поля

в А/м в цепи, Тл, не менее

Примечание. Магнитная индукция определяется по требованию потребителя.

3.5 . Коэффициент старения (процент увеличения коэрцитивной силы образца после старения) стали марок 11895, 11880, 11860, 11850, 21895, 21880, 21860, 21850 не должен быть более 10 %.

¾? 3/5/ (Измененная редакция, Изм. № 1).

3.6 . По требованию потребителя сталь поставляется с нормированием:

центральная, пористость - 2,

точечная неоднородность - 2,

б) механических свойств, которые должны соответствовать указанным в табл. 2.

Временное сопротивление s В, Н/мм 2 (кгс/мм 2 )

Относительное удлинение δ5, %

Относительное сужение ψ, %

Число твердости НВ, не более

Диаметр отпечатка, мм не менее

Горячекатаная (на термически обработанных образцах)

4. ПРАВИЛА ПРИЕМКИ

4.1 . Сталь предъявляют к приемке партиями, состоящими из стали одной плавки, одного размера и одного режима термической обработки (при поставке в термически обработанном состоянии).

4.2 . Объем выборок для химического анализа - по ГОСТ 7565 .

4.3 . Для проверки качества стали отбирают:

для контроля размеров - 10 % прутков или мотков от партии;

для контроля качества поверхности - 100 % прутков или мотков от партии;

для определения механических свойств - два прутка или мотка партии.

4.4 . Коэффициент старения изготовитель определяет периодически, но не реже одного раза в квартал.

При получении неудовлетворительных результатов периодических испытаний испытания переводят в приемосдаточные до получения положительного результата на трех партиях подряд.

4.3, 4.4 (Измененная редакция, Изм. № 1).

4.5 . При получении неудовлетворительных результатов- испытаний хотя бы по одному из показателей повторные испытания проводят на выборке, отобранной по ГОСТ 7566 .

5. МЕТОДЫ ИСПЫТАНИЙ

5.1 . Размеры готовой продукции проверяют измерительным инструментом, обеспечивающим необходимую точность измерений.

5.2 . Отбор проб для химического анализа - по ГОСТ 7565 .

5.3 . Химический состав стали определяют по ГОСТ 22536.0 , ГОСТ 22536.1 , ГОСТ 22536.2 , ГОСТ 22536.3 , ГОСТ 22536.4 , ГОСТ 22536.5 , ГОСТ 22536.8 или другими методами, обеспечивающими необходимую точность анализа. Технологические добавки вводятся по расчету и химическим анализом не определяются.

5.4 . Качество поверхности проверяют внешним осмотром без применения увеличительных приборов. Глубину залегания дефектов проверяют контрольной зачисткой или запиловкой напильником.

5.5 . Образцы для определения магнитных свойств подвергают термической обработке по следующему режиму: отжиг без доступа воздуха до температуры не выше 950 °С, время охлаждения до 600 °С - не более 10 ч, далее на воздухе. Допускается применять повторный отжиг.

5.6 . Коэрцитивную силу определяют на двух термически обработанных образцах с диаметром или стороной квадрата не более 10 мм и длиной 400 мм баллистическим методом в разомкнутой магнитной цепи по ГОСТ 12119.3 . Коэрцитивная сила измеряется в поле напряженностью 16 КА/м.

Образцы вырезают из разных прутков или заготовок таким образом, чтобы ось образца совпадала с осью прутка и направлением прокатки.

Для прутков размером более 40 мм допускается:

изготовление образцов таким образом, чтобы ось проходила на расстоянии не более 1/2 радиуса или 1/4 диагонали от оси прутка;

вытачивать образцы из проб, перекованных на круг или квадрат размером с 30 по 40 мм.

5.7 . Магнитную индукцию при напряженности магнитного поля 500, 1000 и 2500 А/м - определяют на термически обработанных кольцевых образцах с наружным диаметром 30 мм, внутренним 24 мм и высотой 15 мм, выточенных из образцов, отбираемых с соответствующего перехода во время ковки или прокатки, или из образцов, отбираемых по ГОСТ 12119.2 от профиля размером 30 - 40 мм. Для прутков размером более 40 мм допускается вытачивать образцы из проб, перекованных на круг или квадрат размером 30 - 40 мм.

5.8 . Допускается определять магнитные свойства другими методами и на образцах другой формы и размеров, обеспечивающими требуемую точность измерения.

5.9 . Коэффициент старения определяют на образцах, взятых для определения магнитных свойств и подвергнутых старению в течение 120 ч при 120 °С.

5.10 . Контроль макроструктуры проводят методом травления по ГОСТ 10243 на двух темплетах, отобранных от разных прутков.

5.11 . Отбор проб для определения механических свойств производят по ГОСТ 7564 (1-й вариант).

5.12 . Испытание на растяжение проводят по ГОСТ 1497 на двух коротких образцах, взятых от разных прутков.

6. УПАКОВКА, МАРКИРОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

6.1 . Упаковка, маркировка, транспортирование и хранение - по ГОСТ 7566 со следующим дополнением.

Упаковку и маркировку калиброванной стали производят по ГОСТ 1051. Элементы, вводимые как технологические добавки, указываются в документе о качестве.

6.2 . Транспортирование проката проводят транспортом всех видов в соответствии с правилами перевозки, действующими на транспорте данного вида.

6.3 . Прокат транспортируют по железной дороге в крытых и открытых транспортных средствах.

6.3.1 . При отгрузке в адрес одного потребителя - укрупнение грузовых мест в соответствии с требованиями НТД с габаритными размерами по ГОСТ 24597 , ГОСТ 21650 .

6.4 . Масса грузового места при механизированной погрузке и выгрузке в открытые транспортные средства не должна превышать 5 т, в крытые - 1000 кг.

6.5 . Транспортная маркировка грузовых мест выполняется в соответствии с требованиями ГОСТ 14192 с указанием основных, дополнительных информационных надписей, выполняемых на грузе или ярлыках, надежно прикрепленных к грузу.

6.6 . Прокат хранят в закрытых складских помещениях или под навесом, защищающим от атмосферных осадков.

Разд. 6. (Измененная редакция, Изм. № 1).

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1 . РАЗРАБОТАН И ВНЕСЕН Министерством черной металлургии СССР

2 . УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета стандартов Совета Министров СССР от 16.12.75 № 3911

3 . СТАНДАРТ ПОЛНОСТЬЮ СООТВЕТСТВУЕТ СТ СЭВ 6156-88

Сталь 10895 (Э12) купить

Электротехническая сталь - это тонколистовая магнитно-мягкая сталь с особыми свойствами, используемая для изготовления сердечников электротехнического оборудования (трансформаторов, генераторов, электродвигателей, дросселей, стабилизаторов, реле и т.д.). В зависимости от требуемого уровня магнитных свойств электротехническая сталь содержит различное количество кремния.

В соответствии с технологией производства электротехническую сталь подразделяют на холоднокатаную и горячекатаную. Иногда электротехническую сталь условно разделяют на динамную и трансформаторную.

В качестве легирующей добавки электротехническая сталь может содержать до 0,5% Al.

В нашей компании Вы можете купить листы 10895 по цене производителя.

Магнитная сталь

Магнитная сталь - это сталь с особыми свойствами, изготавливаемая согласно ГОСТ 3836-80.

Сортамент магнитной стали должен соответствовать:

- горячекатаной круглой - ГОСТ 2590-88;

- горячекатаной квадратной - ГОСТ 2591-88;

- кованой круглой и квадратной - ГОСТ 1133-88.

Магнитной стали соответствуют следующие марки: 10880, 10895 и т.д.

Данный вид стали с особыми свойствами используется в основном для изготовления сердечников переменного магнитного поля. Поставляется без термообработки в виде кругов.

Сталь с особыми свойствами изготавливается согласно ГОСТ 3836-80.

Сортамент стали с особыми свойствами должен соответствовать:

Марки стали с особыми свойствами: 10880, 10895 и т.д.

В обозначении марки цифры указывают:

К сталям с особыми свойствами относятся следующие виды стали: магнитные, электротехнические, нелегированные, так называемое технически чистое железо (АРМКО)- сплавы, в которых содержание углерода менее 0,02%

Чистое железо (АРМКО)

Сплавы, в которых углерода менее 0,02%, называются технически чистым железом. Технически чистое железо относится также к электротехническим сталям.

Техническое железо(АРМКО-ЖЕЛЕЗО)) содержит менее 0,04% С и имеет высокую магнитную проницаемость (m = 4500 Гс/Э). Оно является электротехническим магнитно-мягким материалом (марки Э, ЭА, ЭАА) и применяется для сердечников, полюсных наконечников, электромагнитов, пластин аккумуляторов.

Технически чистое железо (низкоуглеродистая электротехническая сталь) содержит менее 0.05% углерода и минимальное количество примесей других элементов. Получается прямым восстановлением чистых руд.

Железо в чистом виде является магнитомягким материалом, магнитные свойства которого существенно зависят от содержания примесей. Среди элементарных ферромагнетиков железо обладает наибольшей индукцией насыщения (около 2,2 Тл). У технически чистого железа магнитная проницаемость составляет mн - (250-400), m мах - (3500-4500), коэрцитивная сила Hc - (50-100) А/м, индукция насыщения Bs 2.18 Тл.Особо чистое железо, содержащее малое количество примесей получают двумя сложными способами:

Электролитическое железо - путем электролиза раствора сернокислого или хлористого железа. Магнитная проницаемость электролитического железа mн - 600, mмах - 15000, коэрцитивная сила Hc -30 А/м, индукция насыщения Bs 2.18 Тл

Карбонильное железо получают посредством термического разложения пентакарбонила железа: Fe(CO)5 = Fe+5CО. У карбонильного железа магнитная проницаемость mн - , mмах - 15000, коэрцитивная сила Hc -30 А/м, индукция насыщения Bs 2.18 Тл

На магнитные свойства железа влияют химический состав, структура, размер зерна, искажения кристаллической решетки, механические напряжения. Магнитные свойства железа улучшаются при выращивании крупного зерна, в результате многократных переплавок в вакууме. Внутренние напряжения в деталях снимаются отжигом.

Качество электротехнической стали характеризуется величиной и изотропностью магнитных свойств, геометрическими размерами и качеством листов и полос, механическими свойствами, а также параметрами электроизоляционного покрытия. Снижение удельных потерь в стали обеспечивает уменьшение потерь энергии в магнитопроводах; повышение магнитной индукции стали позволяет уменьшить габариты магнитопроводов; снижение анизотропии магнитных свойств улучшает характеристики устройств с вращающимися магнитопроводами.

Электротехнические стали с особыми свойствами используются в основном для изготовления магнитопроводов переменного магнитного поля, генераторов электрического тока, трансформаторов, электрических двигателей и др. . Поставляются без термообработки в виде кругов.

Прайс ООО "ПрофПрокат" на электротехническую сталь

1.1 . Сортовая сталь изготовляется следующих марок: 10880, 20880, 10895, 20895, 11880, 21880, 11895, 21895, 10850, 11850, 20850, 21850,10860,20860,11860,21860.

2.1 . Сортамент, форма и размеры стали должны соответствовать ГОСТ 2590-88 , ГОСТ 2591-88 , ГОСТ 4405-75 , ГОСТ 1133-71 , ГОСТ 7417-75 и другой нормативно-технической документации.

Сталь горячекатаная, круглая, диаметром 20 мм, обычной точности прокатки В по ГОСТ 2590-88, марки 10864, для горячей обработки давлением (подгруппа а), без термической обработки:

То же, полосовая, толщиной 20 мм, шириной 100 мм по ГОСТ 4405-75, марки 10880, для холодной механической обработки (подгруппа б), без термической обработки:

Сталь калиброванная, круглая, диаметром 10 мм, с предельными отклонениями по h 11 по ГОСТ 7417-75, марки 20895, качества поверхности группы В по ГОСТ 1051-73, термически обработанная Т:

10-h11 ГОСТ 7417-75

3.3 . Качество поверхности стали, предназначенной для горячей обработки давлением, должно соответствовать подгруппе а ГОСТ 1050-88 . Допускаются без зачистки: риски, отпечатки, рябизна и царапины для катаной стали в пределах минусового допуска и для кованой в пределах 3 /4 допуска.

Качество поверхности стали, предназначенной для холодной механической обработки, должно соответствовать подгруппе б ГОСТ 1050-88, калиброванной - группе В ГОСТ 1051-73.

Коэрцитивная сила в разомкнутой цепи, А/м, не более

Магнитная индукция при напряженности магнитного поля в А/м в цепи, Тл, не менее

а) качества стали по макроструктуре, при этом допускаемые дефекты в баллах по шкалам ГОСТ 10243-75 не должны превышать:

4-2 . Объем выборок для химического анализа - по ГОСТ 7565-81 .

5.2 . Отбор проб для химического анализа - по ГОСТ 7565-81 .

5.10 . Контроль макроструктуры проводят методом травления по ГОСТ 10243-75 на двух темплетах, отобранных от разных прутков.

5.12 . Испытание на растяжение проводят по ГОСТ 1497-84 на двух коротких образцах, взятых от разных прутков.

Упаковку и маркировку калиброванной стали производят по ГОСТ 1051-73. Элементы, вводимые как технологические добавки, указываются в документе о качестве.

6.3.1 . При отгрузке в адрес одного потребителя - укрупнение грузовых мест в соответствии с требованиями НТД с габаритными размерами по ГОСТ 24597-81 , ГОСТ 21650-76 .

6.5 . Транспортная маркировка грузовых мест выполняется в соответствии с требованиями ГОСТ 14192-77 с указанием основных, дополнительных информационных надписей, выполняемых на грузе или ярлыках, надежно прикрепленных к грузу.

РАЗРАБОТЧИКИ

Голиков И.Н., д-р техн. наук, Грацианова С.С., Каратеева В.В., Путимцева О.И., Трубецкова Р.И.

Читайте также: