Гост 7505 89 поковки стальные штампованные

Обновлено: 11.05.2024

Настоящий стандарт распространяется на стальные штампованные поковки массой не более 250 кг и (или) с линейным габаритным размером не более 2500 мм, изготовленные горячей объемной штамповкой.

Стандарт устанавливает наибольшие величины допуска размеров, отклонений формы, припусков, кузнечных напусков и наименьшие радиусы закругления наружных углов.

На поковки с массой более 250 кг или с линейными размерами более 2500 мм; на поковки из жаропрочных, жаростойких и коррозионно-стойких сталей и сплавов, а также на дополнительные специальные элементы поковок (пробы для механических испытаний, захваты для подвешивания поковок при термической обработке и для других технологических целей) указанные величины устанавливаются по согласованию между изготовителем и потребителем. Допускается изготовление поковок по чертежам, разработанным до введения настоящего стандарта, до 01.07.92.

1. Термины и пояснения

1.1. Поковка стальная штампованная (в дальнейшем - поковка) - изделие, изготовленное горячей объемной штамповкой в соответствии с техническими требованиями ГОСТ 8479.

1.2. Форма поковки - пространственная фигура, определенная номинальными линейными и угловыми размерами.

1.4. Номинальный линейный размер поковки - геометрический параметр, измеряемый в единицах длины и определяемый исходя из номинального линейного размера детали, установленного припуска (черт.1) и кузнечного напуска.

| |

| 237 × 197 пикс. Открыть в новом окне | |

1.5. Номинальный угловой размер поковки - геометрический параметр, измеряемый в угловых единицах и определяемый исходя из номинального углового размера детали.

1.6. Действительный размер поковки - фактический размер, полученный измерением с допустимой погрешностью.

1.7. Предельные размеры поковки - два предельно допускаемых размера, между которыми должен находиться или быть одним из них действительный или номинальный размер.

1.8. Допускаемое отклонение размера поковки - алгебраическая величина между предельным и соответствующим номинальным размерами.

1.9. Допуск (поле допуска) размера поковки - абсолютная величина разности между наибольшим и наименьшим предельными размерами.

| |

| 498 × 405 пикс. Открыть в новом окне | |

| |

| 319 × 156 пикс. Открыть в новом окне | |

1.10.1. Длина ( ), ширина ( ), диаметр ( ), высота и глубина ( ) - размеры элементов поковки, получаемых в одной части штампов.

1.10.2. Толщина ( ) - высотный размер геометрического элемента поковки, получаемого в обеих частях штампа.

Гост 7505 89 поковки стальные штампованные

5. Ограничение срока действия снято по протоколу N 7-95 Межгосударственного Совета по стандартизации, метрологии и сертификации (ИУС 11-95)

1. ТЕРМИНЫ И ПОЯСНЕНИЯ

В разделе установлены термины и пояснения, принятые для настоящего стандарта.

1.3. Масса поковки - весовой параметр поковки, определяемый исходя из ее формы и плотности стали.

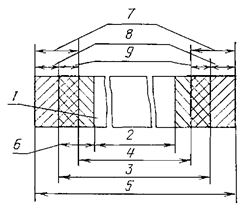

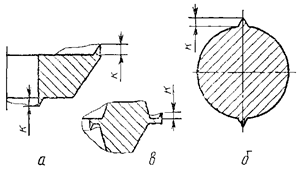

1.4. Номинальный линейный размер поковки - геометрический параметр, измеряемый в единицах длины и определяемый исходя из номинального линейного размера детали, установленного припуска (черт.1) и кузнечного напуска.

1 - деталь; 2 - размер детали; 3 - номинальный размер поковки; 4 - наименьший предельный размер поковки; 5 - наибольший предельный размер поковки; 6 - величина припуска; 7 - допуск (поле допуска); 8 - положительная величина допускаемого отклонения; 9 - отрицательная величина допускаемого отклонения

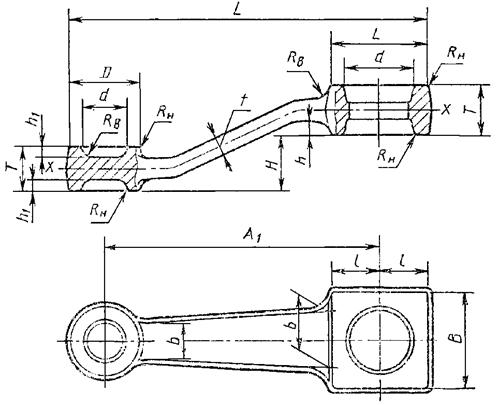

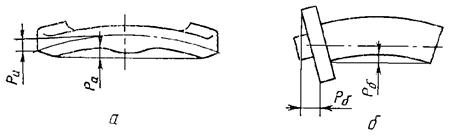

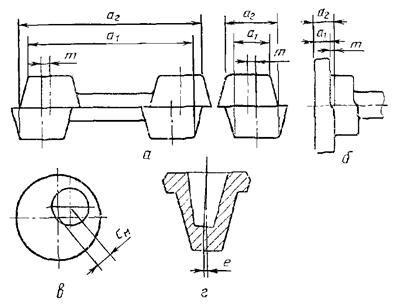

1.10. Геометрические параметры поковки (черт.2 и 3).

1.10.1. Длина (, ), ширина (, ), диаметр (, ), высота и глубина (, ) - размеры элементов поковки, получаемых в одной части штампов.

1.10.2. Толщина (, ) - высотный размер геометрического элемента поковки, получаемого в обеих частях штампа.

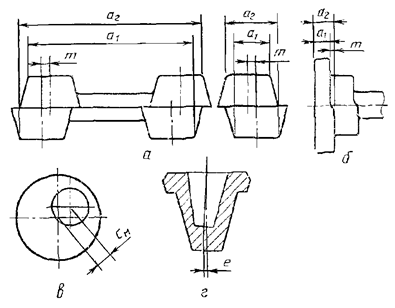

1.10.3. Межосевое расстояние:

- размер отрезка прямой, соединяющей два центра и не пересекающей наружный контур поковки (см. черт.2);

- то же, пересекающей наружный контур поковки (см. черт.3).

1.10.4. Радиус закругления внутреннего угла () - радиус закругления в сечении вогнутого участка поверхности поковки (см. черт.2).

1.10.5. Радиус закругления наружного угла () - радиус закругления в сечении выпуклого участка поверхности поковки (см. черт.2).

1.11. Допуск формы поковки - допустимая величина отклонения формы поковки.

1.12. Отклонения формы поковки

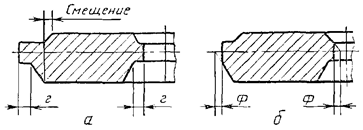

1.12.1. Смещение по поверхности разъема штампа () - отклонение формы поковки в виде наибольшего линейного переноса по плоскости одной части поковки относительно другой, вычисляемое по формулам:

для штампов с одной поверхностью разъема (черт.4а)

для штампов с двумя и более поверхностями разъема (черт.4б)

где - величина смещения;

- наименьший размер поковки в направлении линейного переноса;

- наибольший размер поковки в направлении линейного переноса.

1.12.2. Отклонение от концентричности () - расстояние от центра глухого или пробитого отверстия до заданных координат центра этого отверстия по чертежу поковки (черт.4в).

1.12.3. Отклонение от соосности () - угловое отклонение оси отверстия от оси поковки (черт.4г), измеряемое в единицах длины.

1.12.4. Остаточный облой () - выступ, оставшийся на поковке после обрезки облоя или пробивки отверстия (черт.5а).

1.12.5. Срезанная кромка () - кромка поковки, образовавшаяся при обрезке облоя или пробивке отверстия (черт.5б).

1.12.6. Заусенец () - выступ, образовавшийся на поверхности поковки в непредусматриваемых для размещения облоя местах сочленения частей штампа (зазорах), а также при обрезке облоя и пробивке отверстия и измеряемый по высоте (черт.6: а - при безоблойной штамповке, б - при штамповке в штампах с разъемными матрицами, в - при обрезке облоя и пробивке отверстия).

1.12.7. След от выталкивателя штампа - местное отклонение положения поверхности поковки под действием выталкивателя штампа.

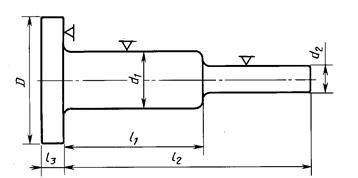

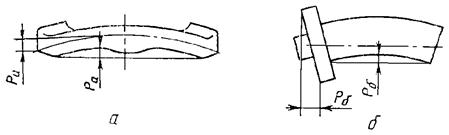

1.12.8. Изогнутость () - отклонение осевой линии поковки от номинального положения в направлении наибольшей длины или ширины поковки (черт.7а).

1.12.9. Отклонение от плоскостности - отклонение от плоскости, оцениваемое наибольшим расстоянием от точек действительной поверхности до прилегающей плоскости (см. черт.7а).

1.12.10. Допуск плоскостности () - наибольшее допускаемое значение отклонения от плоскостности (см. черт.7а).

1.12.11. Отклонение от прямолинейности - отклонение от прямолинейности в плоскости, оцениваемое величиной наибольшего расстояния от точек действительного профиля до прилегающей прямой (черт.7б).

1.12.12. Допуск прямолинейности () - наибольшее допускаемое значение отклонения от прямолинейности.

1.4. Номинальный линейный размер поковки - геометрический параметр, измеряемый в единицах длины и определяемый исходя из номинального линейного размера детали, установленного припуска (черт. 1) и кузнечного напуска.

1.10. Геометрические параметры поковки (черт. 2 и 3).

1.10.1. Длина ( L , l ), ширина (В, b ), диаметр ( D , d ), высота и глубина (Н, h ) - размеры элементов поковки, получаемых в одной части штампов.

1.10.2. Толщина (Т, t ) - высотный размер геометрического элемента поковки, получаемого в обеих частях штампа.

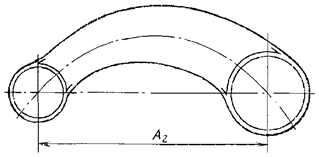

1.10.3. Межосевое расстояние :

А 1 - размер отрезка прямой, соединяющей два центра и не пересекающей наружный контур поковки (см. черт. 2);

А 2 - то же, пересекающей наружный контур поковки (см. черт. 3).

1.10.4. Радиус закругления внутреннего угла ( R в ) - радиус закругления в сечении вогнутого участка поверхности поковки (см. черт. 2).

1.10.5. Радиус з акругления наружного угла ( R н ) - радиус закругления в сечении выпуклого участка поверхности поковки (см. черт. 2).

1.12.1. Смещение по поверхности разъема штампа ( m ) - отклонение формы поковки в виде наибольшего линейного переноса по плоскости одной части поковки относительно другой, вычисляемое по формулам:

для штампов с одной поверхностью разъема (черт. 4а)

для штампов с двумя и более поверхностями разъема (черт. 4 б )

где т - величина смещения;

а 1 - наименьший размер поковки в направлении линейного переноса;

а 2 - наибольший размер поковки в направлении линейного переноса.

1.12.2. Отклонение от концентричности (см) - расстояние от центра глухого или пробитого отверстия до заданных координат центра этого отверстия по чертежу поковки (черт. 4 в ).

1.12.3. Откл онение от соосности (е) - угловое отклонение оси отверстия от оси поковки (черт. 4г) , измеряемое в единицах длины.

1.12.4. Остаточный облой (г) - выступ, оставшийся на поковке после обрезки облоя или пробивки отверстия (черт. 5а).

1.12.5. Срезанная кро мка (ф) - кромка поковки, образовавшаяся при обрезке облоя или пробивке отверстия (черт. 5б).

1.12.6. Заусенец (к) - выступ, образовавшийся на поверхности поковки в непредусматриваемых для размещения облоя местах сочленения частей штампа (зазорах), а также при обрезке облоя и пробивке отверстия и измеряемый по высоте (черт. 6: а - при безоблойной штамповке, б - при штамповке в штампах с разъемными матрицами, в - при обрезке облоя и пробивке отверстия).

1.12.8. Изогнутость (Ри) - отклонение осевой линии поковки от номинального положения в направлении наибольшей длины или ширины поковки (черт. 7а).

1.12.9. Отклонение от плоскостности - отклонение от плоскости, оцениваемое наибольшим расстоянием от точек действительной поверхности до прилегающей плоскости (см. черт. 7а).

1.12.10. Допуск плоскостности (Ра) - наибольшее допускаемое значение отклонения от плоскостности (см. черт. 7а),

1.12.11. Отклонение от прямолинейности - отклонение от прямолинейности в плоскости, оцениваемое величиной наибольшего расстояния от точек действительного профиля до прилегающей прямой (черт. 7б).

1.12.12. Допуск прямолинейности (Рб) - наибольшее допускаемое значение отклонения от прямолинейности.

1.12.13. Радиальное биение - разность наибольшего и наименьшего расстояний от профиля сечения поковки до его оси.

1.12.14. Допуск радиального биения - наибольшее допускаемое значени е радиальн ого биения.

1.13. Припуск - слой металла на обрабатываемых частях поверхности поковки, удаляемый при ее механической обработке.

1.14. Кузнечный напуск - дополнительный объем металла (слой) на обрабатываемых или необрабатываемых частях поверхности поковки, необходимый для осуществления формоизменяющих операций.

1.15. Масса поковки расчетная - установленная величина, используемая при назначении припусков и допусков.

1.16. Исходный индекс - условный показатель, учитывающий в обобщенном виде сумму конструктивных характеристик (класс точности, группу стали, степень сложности, конфигурацию поверхности разъема) и массу поковки.

2. ОБЩИЕ ТРЕБОВАНИЯ

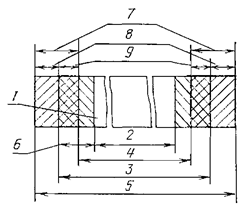

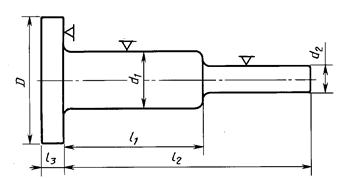

2.1 Линейные размеры на чертеже поковки должны быть проставлены от указанных исходных баз механической обработки, согласованных между изготовителем и потребителем (черт. 8).

2.2. Допуски, установленные настоящим стандартом, распространяются на все номинальные размеры поковки.

2.3. Припуски, установленные настоящим стандартом, распространяются на обрабатываемые поверхности поковки.

2.4. Допуски, припуски и кузнечные напуски устанавливаются в зависимости от конструктивных характеристик поковки, приведенных в табл. 1, и определяются исходя из шероховатости обработанной поверхности детали, изготовляемой из поковки, а также в зависимости от величины размеров и массы поковки. Для 1-го класса точности Т1 допуски устанавливаются на те функциональные поверхности, которые не подвергаются окончательной обработке.

ГОСТ 7505-89 Поковки стальные штампованные. Допуски, припуски и кузнечные напуски

Текст ГОСТ 7505-89 Поковки стальные штампованные. Допуски, припуски и кузнечные напуски

ПОКОВКИ СТАЛЬНЫЕ ШТАМПОВАННЫЕ

ДОПУСКИ, ПРИПУСКИ И КУЗНЕЧНЫЕ НАПУСКИ

ГОСТ 7505 — 89

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО УПРАВЛЕНИЮ КАЧЕСТВОМ ПРОДУКЦИИ И СТАНДАРТАМ

ГОСТ 7505-89

УДК 669.14-412-136:621.753/1.2:006.354 Группа ВОЗ

ГОСУДАРСТВЕННЫЙ СТА Н Д APT СОЮЗА ССР

ПОКОВКИ СТАЛЬНЫЕ ШТАМПОВАННЫЕ

Допуски, припуски и кузнечные напуски ГОСТ

Steel stamping forgings. 7505_89

Tolerances, allowances and forging laps

Срок действия с 01.07.90 до 01.07.2000

Несоблюдение стандарта преследуется по закону

1. ТЕРМИНЫ И ПОЯСНЕНИЯ

1.1. Поковка стальная штампованная (в дальнейшем — поковка) — изделие, изготовленное горячей объемной штамповкой в соответствии с техническими требованиями ГОСТ

1.2. Форма поковки — пространственная фигура, определенная номинальными линейными и угловыми размерами.

1.3. Масса поковки — весовой параметр поковки, определяемый исходя из ее формы и плотности стали.

1.4. Номинальный линейный размер поковки — геометрический параметр, измеряемый в единицах длины и определяемый исходя из номинального линейного размера детали» установленного припуска (черт. 1) и кузнечного напуска.

1.5. Номинальный угловой размер поковки — геометрический параметр, измеряемый в угловых единицах и определяемый исходя из номинального углового размера детали.

1.6. Действительный размер поковки — фактический размер, полученный измерением с допустимой погрешностью.

1.7. Предельные размеры поковки — два предельно допускаемых размера, между которыми должен находиться или быть одним из них действительный или номинальный размер.

1.8. Допускаемое отклонение размера поковки — алгебраическая величина между предельным и соответствующим номинальным размерами.

1.9. Допуск (поле допуска) размера поковки — абсолютная величина разности между наибольшим и наименьшим предельными размерами.

1.10.1. Длина (L, V), ширина (В, Ь), диаметр (D, d), высота и глубина (Н, К)—размеры элементов поковки, получаемых в одной части штампов.

1 — деталь; 2 — размер детали; 3 — но* минальный размер поковкн; 4 — на имен** ший предельный размер поковки; 5 — наибольший предельный размер поковка; 6 — величина припуска; 7 — допуск (поле допуска); 8 — положительная величии* допускаемого отклонения; 9 — отрицатель» ная величина допускаемого отклонения.

1.10.2. Толщина (Т, t)—высотный размер геометрического элемеита поковки, получаемого в обеих частях штампа.

Ai — размер отрезка прямой, соединяющей два центра и не пересекающей наружный контур поковки (см. черт. 2);

At — то же, пересекающей наружный контур поковки (си. черт. 3).

1.10.4. Радиус закругления внутреннего угла (R*) — радиус закругления в сечении вогнутого участка поверхности поковки (см. черт. 2).

1.10.5. Радиус закругления наружного угла — радиус закругления в сечении выпуклого участка поверх* ности поковки (см. черт. 2).

1.11. Допуск формы поковки — допустимая величина отклонения формы поковки.

1.12.1. Смещение по поверхности разъема штам* п а (т) — отклонение формы поковки в виде наибольшего ли*

нейного переноса по плоскости одной части поковки относительно другой, вычисляемое по формулам:

для штампов с одной поверхностью разъема (черт. 4а)

для штампов с двумя и более поверхностями разъема (черт. 46)

где т — величина смещения;

Oj — наименьший размер поковки в направлении линейного переноса;

а2 — наибольший размер поковки в направлении линейного переноса.

1.12.2. Отклонение от концентричности (с„) — расстояние от центра глухого или пробитого отверстия до заданных координат центра этого отверстия по чертежу поковки (черт. 4в).

1.12.3. Отклонение от соосности (е)—угловое отклонение оси отверстия от оси поковки (черт. 4г), измеряемое в единицах длины.

1.12.4. Остаточный облой (г)—выступ, оставшийся на поковке после обрезки облоя или пробивки отверстия (черт. 5а).

1.12.5. Срезанная кромка (ф)—кромка поковки, образовавшаяся при обрезке облоя или пробивке отверстия (черт. 56).

1.12.6. Заусенец (к)—выступ, образовавшийся на поверхности поковки в непредусматриваемых для размещения облоя местах сочленения частей штампа (зазорах), а также при обрезке облоя и пробивке отверстия и измеряемый по высоте (черт. 6з а — при безоблойной штамповке, б — при штамповке в штампах о разъемными матрицами, в — при обрезке облоя и пробивке отверстия).

1.12.7. След от выталкивателя штампа — местное отклонение положения поверхности поковки под действием выталкивателя штампа.

1.12.8. Изогнутость (Ри) — отклонение осевой линии поковки от номинального положения в направлении наибольшей длины или ширины поковки (черт. 7а).

1.12.9. Отклонение от плоскостности —■ отклонение от плоскости, оцениваемое наибольшим расстоянием от точек действительной поверхности до прилегающей плоскости (см. черт. 7а).

1.12.10. Допуск плоскостности (Ра)—наибольшее допускаемое значение отклонения от плоскостности (см. черт. 7а).

1.12.11. Отклонение от прямолинейности — отклонение от прямолинейности в плоскости, оцениваемое величиной наибольшего расстояния от точек действительного профиля до прилегающей прямой (черт. 76).

1.12.12. Допуск прямолинейности (Рб) — наибольшее допускаемое значение отклонения от прямолинейности.

1.12.13. Радиальное б и е н и е — разность наибольшего и наименьшего расстояний от профиля сечения поковки до его оси.

1.12.14. Допуск радиального биения — наибольшее допускаемое значение радиального биения.

1.13. Припуск — слой металла на обрабатываемых частях поверхности поковки, удаляемый при ее механической обработке.

1.14. Кузнечный напуск — дополнительный объем металла (слой) на обрабатываемых или необрабатываемых частях поверхности поковки, необходимый для осуществления формоизменяющих операций.

1.15. Масса поковки расчетная — установленная величина, используемая при назначении припусков и допусков.

1.16. Исходный индекс — условный показатель, учитывающий в обобщенном виде сумму конструктивных характеристик (класс точности, группу стали, степень сложности, конфигурацию поверхности разъема) и массу поковки.

2. ОБЩИЕ ТРЕБОВАНИЯ

2.L Линейные размеры на чертеже поковки должны быть проставлены от указанных исходных баз механической обработки, согласованных между изготовителем и потребителем (черт. 8).

Конструктивная характеристика поковки

Обозначение и определение конструктивных характеристик

1. Класс точности

Т1 — 1-й класс Т2 — 2-й » ТЗ — 3-й » Т4 — 4-й » Т5 — 5-й >

Определяется по приложению 1

Продолжение г об л. 1

Дмструктшшая характеристика нековки

Обозначение я определение конструктивных характеристик

2L Группа стали

8. Степень сложности

4. Конфигурация поверхности разъема штампа

Ml—сталь с массовой долей углерода до 0,35 % включ. и суммарной массовой долей легирующих элементов до 2,0 % включ.; М2 — сталь с массовой долей углерода св ыше 0,35 до 0,65 % включ. или суммарной массовой долей легирующих элементов свы

ше 2,0 до 5,0 % включ.

М3 — сталь с массовой долей углерода свыше 0,65 % или суммарной массовой долей легирующих элементов свыше 5,0%

С1 — 1-я степень С2 — 2-я »

Ис —симметрично изогнутая;

Ин —несимметрично изогнутая

При назначении группы стали определяющим является среднее массовое содержание углерода и легирующих элементов (Si, Mn, Сг, Ni, Mo, W, V)

Устанавливается по приложению 2

2.5. Расчетная масса поковки определяется как масса подвергаемых деформации поковки (поковок) или ее частей. В массу поковки не входят масса облоя и перемычки пробитого отверстия.

При высадке поковок на горизонтально-ковочных машинах или местной штамповке на молотах и прессах масса поковки включает массу части стержня, зажатого штампами.

2.6. Расчетная масса поковки определяется исходя из ее номинальных размеров.

Ориентировочную величину расчетной массы поковки (Мжр) допускается вычислять по формуле

где Мн.р — расчетная масса поковки, кг;

Мд — масса детали, кг;

К9 — расчетный коэффициент, устанавливаемый в соответствии с приложением 3 (табл. 20).

2.7. Класс точности поковки устанавливается в зависимости от технологического процесса и оборудования для ее изготовления (см. приложение 1, табл. 19), а также исходя из предъявляемых требований к точности размеров поковки.

Допускаются различные классы точности для разных размеров одной и той же поковки. При этом класс точности определяется по преобладающему числу размеров одного класса точности, предусмотренному чертежом поковки, и согласовывается между изготовителем и потребителем.

2.8. Класс точности, группа стали, степень сложности должны быть указаны на чертеже поковки.

2.9. Правила выполнения чертежа поковки — по ГОСТ 3.1126.

2.10. Допускаемые отклонения формы и расположения поверхностей должны быть проставлены на чертеже поковки в соответствии с требованиями ГОСТ 2.308. Допускаемые отклонения радиуса закругления и штамповочного уклона могут быть указаны в чертеже поковки по требованию заказчика.

2.11. Технические требования к поковке устанавливаются по ГОСТ 8479.

3. ОПРЕДЕЛЕНИЕ ИСХОДНОГО ИНДЕКСА

3.1. Исходный индекс для последующего назначения основных припусков, допусков и допускаемых отклонений определяется в зависимости от массы, марки стали, степени сложности и класса точности поковки (табл. 2).

Определение исходного индекса

3.2. Для определения исходного индекса по табл. 2 в графе «Масса поковки» находят соответствующую данной массе строку и, смещаясь по горизонтали вправо или по утолщенным наклонным линиям вправо вниз до пересечения с вертикальными линиями, соответствующими заданным значениям группы стали М, степени сложности С, класса точности Т, устанавливают исходный индекс (от 1 до 23).

1. Поковка массой 0,5 кг, группа стали Ml, степень сложности С1, класс точности Т2.

Исходный индекс — 3.

2. Поковка массой 1,5 кг, группа стали М3, степень сложности С2, класс точности Т1.

Исходный индекс — 6.

3.3. Исходный индекс должен быть указан на чертеже поковки.

4. ПРИПУСКИ НА МЕХАНИЧЕСКУЮ ОБРАБОТКУ

4.1. Припуск на механическую обработку включает основной, а также дополнительные припуски, учитывающие отклонения формы поковки. Величины припусков следует назначать на одну сторону номинального размера поковки.

4.2. Основные припуски на механическую обработку поковок в зависимости от исходного индекса, определяемого согласно п. 3.2, линейных размеров и шероховатости поверхности детали по ГОСТ 2789 устанавливаются по табл. 3.

Припуски на толщину поковки, подвергаемой холодной или горячей калибровке, устанавливаются согласно приложению 4.

4.3. Дополнительные припуски, учитывающие смещение поковки, изогнутость, отклонения от плоскостности и прямолинейности, междентрового и межосевого расстояний, угловых размеров, определяются исходя из формы поковки и технологии ее изготовления.

В зависимости от класса точности Т устанавливаются дополнительные припуски на механическую обработку.

Читайте также: