Гост сталь для низких температур

Обновлено: 16.05.2024

Текст ГОСТ 6713-2021 Прокат из конструкционной стали для мостостроения. Технические условия

МЕЖГОСУДАРСТВЕННЫЙ СОВЕТ ПО СТАНДАРТИЗАЦИИ, МЕТРОЛОГИИ И СЕРТИФИКАЦИИ (МГС)

INTERSTATE COUNCIL FOR STANDARDIZATION, METROLOGY AND CERTIFICATION (ISC)

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ПРОКАТ ИЗ КОНСТРУКЦИОННОЙ СТАЛИ ДЛЯ МОСТОСТРОЕНИЯ

Технические условия

Москва Российский институт стандартизации 2022

Предисловие

Цели, основные принципы и общие правила работ по межгосударственной стандартизации установлены ГОСТ 1.0 «Межгосударственная система стандартизации. Основные положения» и ГОСТ 1.2 «Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены».

Сведения о стандарте

1 ПОДГОТОВЛЕН Федеральным государственным унитарным предприятием «Центральный научно-исследовательский институт черной металлургии им. И. П. Бардина» (ФГУП «ЦНИИчермет им. И. П. Бардина»), Акционерным обществом «Научно-исследовательский институт транспортного строительства» (АО «ЦНИИТС»)

2 ВНЕСЕН Межгосударственным техническим комитетом по стандартизации МТК 120 «Чугун, сталь, прокат»

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 24 декабря 2021 г. № 146-П )

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97

Код страны по МК (ИСО 3166) 004-97

Сокращенное наименование национального органа по стандартизации

ЗАО «Национальный орган по стандартизации и метрологии» Республики Армения

Госстандарт Республики Беларусь

4 Приказом Федерального агентства по техническому регулированию и метрологии от 5 марта 2022 г. № 120-ст межгосударственный стандарт ГОСТ 6713—2021 введен в действие в качестве национального стандарта Российской Федерации с 15 марта 2022 г.

5 ВЗАМЕН ГОСТ 6713—91

6 Настоящий стандарт подготовлен на основе применения ГОСТ Р 55374—2012 1 )

Информация о введении в действие (прекращении действия) настоящего стандарта и изменений к нему на территории указанных выше государств публикуется в указателях национальных стандартов, издаваемых в этих государствах, а также в сети Интернет на сайтах соответствующих национальных органов по стандартизации.

В случае пересмотра, изменения или отмены настоящего стандарта соответствующая информация будет опубликована на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации в каталоге «Межгосударственные стандарты» 1 2

Содержание

1 Область применения

2 Нормативные ссылки

3 Термины и определения

4 Классификация и сортамент

5 Технические требования

6 Правила приемки

7 Методы испытаний

8 Упаковка, маркировка, транспортирование и хранение

9 Требования безопасности и охраны окружающей среды

10 Гарантии изготовителя

Приложение А (обязательное) Требования к прокату из стали марки 16Д

Приложение Б (обязательное) Схема и примеры условных обозначений

ПРОКАТ ИЗ КОНСТРУКЦИОННОЙ СТАЛИ ДЛЯ МОСТОСТРОЕНИЯ

Технические условия

Structural rolled stock for bridge building. Specifications

Дата введения — 2022—03—15

1 Область применения

Настоящий стандарт распространяется на горячекатаный тол стол и сто вой, широкополосный универсальный, фасонный и сортовой прокат из конструкционной нелегированной и легированной стали, предназначенный для изготовления стальных конструкций железнодорожных, автодорожных, совмещенных, городских и пешеходных мостовых сооружений, эксплуатируемых в климатических зонах, соответствующих обычному и северному исполнению, и в районах с расчетной сейсмичностью до 9 баллов включительно.

Настоящий стандарт распространяется на прокат из стали марки 16Д для выполнения расчетов, в том числе поверочных, для конструктивных элементов мостовых сооружений, подвергаемых реконструкции и капитальному ремонту (приложение А).

Настоящий стандарт не распространяется на прокат, предназначенный для изготовления механизмов разводных мостов.

В части норм химического состава и механических свойств настоящий стандарт распространяется также:

- на холодногнутые фасонные профили, изготовляемые из тол стол и сто во го проката;

- на тол стол и сто вой прокат из стали марки 09Г2СД, предназначенный для изготовления основного слоя двухслойного проката.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

ГОСТ 82 Прокат стальной горячекатаный широкополосный универсальный. Сортамент

ГОСТ 103 Прокат сортовой стальной горячекатаный полосовой. Сортамент

ГОСТ 535 Прокат сортовой и фасонный из стали углеродистой обыкновенного качества. Общие технические условия

ГОСТ 1497 (ИСО 6892—84) Металлы. Методы испытаний на растяжение

ГОСТ 2590 Прокат сортовой стальной горячекатаный круглый. Сортамент

ГОСТ 2591 Прокат сортовой стальной горячекатаный квадратный. Сортамент

ГОСТ 2879 Прокат сортовой стальной горячекатаный шестигранный. Сортамент

ГОСТ 7268 Сталь. Метод определения склонности к механическому старению по испытанию на ударный изгиб

ГОСТ 7564 Прокат. Общие правила отбора проб, заготовок и образцов для механических и технологических испытаний

ГОСТ 7565 (ИСО 377-2—89) Чугун, сталь и сплавы. Метод отбора проб для определения химического состава

ГОСТ 7566 Металлопродукция. Правила приемки, маркировка, упаковка, транспортирование и хранение

ГОСТ 8239 Двутавры стальные горячекатаные. Сортамент 3 )

ГОСТ 8240 Швеллеры стальные горячекатаные. Сортамент

ГОСТ 8509 Уголки стальные горячекатаные равнополочные. Сортамент

ГОСТ 8510 Уголки стальные горячекатаные неравнополочные. Сортамент

ГОСТ 9454 Металлы. Метод испытаний на ударный изгиб при пониженных, комнатной и повышенных температурах

ГОСТ 10243 Сталь. Методы испытаний и оценки макроструктуры

ГОСТ 12359 (ИСО 4945—77) Стали углеродистые, легированные и высоколегированные. Методы определения азота

ГОСТ 14019 (ИСО 7438:1985) Материалы металлические. Метод испытания на изгиб

ГОСТ 17745 Стали и сплавы. Методы определения газов

ГОСТ 18895 Сталь. Метод фотоэлектрического спектрального анализа

ГОСТ 19903 Прокат листовой горячекатаный. Сортамент

ГОСТ 21120 Прутки и заготовки круглого и прямоугольного сечения. Методы ультразвуковой дефектоскопии

ГОСТ 22235 Вагоны грузовые магистральных железных дорог колеи 1520 мм. Общие требования по обеспечению сохранности при производстве погрузочно-разгрузочных и маневровых работ

ГОСТ 22536.0 Сталь углеродистая и чугун нелегированный. Общие требования к методам анализа

ГОСТ 22536.1 Сталь углеродистая и чугун нелегированный. Методы определения общего углерода и графита

ГОСТ 22536.2 Сталь углеродистая и чугун нелегированный. Методы определения серы

ГОСТ 22536.3 Сталь углеродистая и чугун нелегированный. Методы определения фосфора

ГОСТ 22536.4 Сталь углеродистая и чугун нелегированный. Методы определения кремния

ГОСТ 22536.5 (ИСО 629—82) Сталь углеродистая и чугун нелегированный. Методы определения марганца

ГОСТ 22536.6 Сталь углеродистая и чугун нелегированный. Методы определения мышьяка

ГОСТ 22536.7 Сталь углеродистая и чугун нелегированный. Методы определения хрома

ГОСТ 22536.8 Сталь углеродистая и чугун нелегированный. Методы определения меди

ГОСТ 22536.9 Сталь углеродистая и чугун нелегированный. Методы определения никеля

ГОСТ 22536.10 Сталь углеродистая и чугун нелегированный. Методы определения алюминия

ГОСТ 22536.11 Сталь углеродистая и чугун нелегированный. Методы определения титана

ГОСТ 22536.12 Сталь углеродистая и чугун нелегированный. Методы определения ванадия

ГОСТ 22536.14 Сталь углеродистая и чугун нелегированный. Метод определения циркония

ГОСТ 22727 Прокат листовой. Методы ультразвукового контроля

ГОСТ 26020 Двутавры стальные горячекатаные с параллельными гранями полок. Сортамент 3 )

ГОСТ 26877 Металлопродукция. Методы измерений отклонений формы

ГОСТ 27809 Чугун и сталь. Методы спектрографического анализа

ГОСТ 28473 Чугун, сталь, ферросплавы, хром, марганец металлические. Общие требования к методам анализа

ГОСТ 28870 Сталь. Методы испытания на растяжение тол стол и сто во го проката в направлении толщины

ГОСТ 30456 Металлопродукция. Прокат листовой и трубы стальные. Методы испытания на ударный изгиб

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями: 3.1

прокат тол стол и сто вой: Листовой прокат толщиной 3,0 мм и более, со свободной деформацией кромки обычно прямоугольного сечения, с кромкой в состоянии поставки или обрезанной на ножницах, или огневой (плазменной), или другой резкой, поставляемый в листах и рулонах.

[ГОСТ 27772—2021, пункт 3.1.5]

прокат широкополосный универсальный: Плоская продукция без обрезки продольных кромок, прокатываемая с четырех сторон или в прямоугольном калибре и поставляемая в листах.

[ГОСТ 19281—2014, пункт 3.3]

прокат сортовой: Изделия, у которых касательная в любой точке контура поперечного сечения данное сечение не пересекает. Поперечное сечение остается одинаковым по всей длине для проката:

- круглого — сечением в форме круга;

- квадратного — сечением в форме квадрата;

- шестигранного — сечением в форме шестигранника диаметром вписанного круга от 8 мм;

- полосового — с прямоугольным поперечным сечением, прокатанного с четырех сторон.

[Адаптировано из ГОСТ 19281—2014, пункт 3.1]

прокат фасонный: Изделия, у которых касательная хотя бы в одной точке контура поперечного сечения данное сечение пересекает (уголок, швеллер, двутавр, профили специального назначения).

[ГОСТ 19281—2014, пункт 3.4]

прокат горячекатаный (без термической обработки): Прокат, полученный в результате горячей пластической деформации и последующего охлаждения на спокойном воздухе.

[ГОСТ 19281—2014, пункт 3.20]

3.6 термическая обработка: Технологический процесс циклов нагрева, выдержки и охлаждения проката до заданных температур с заданной скоростью с целью придания ему требуемых свойств.

3.7 нормализация: Термическая обработка, при которой происходит процесс нагрева проката до температуры выше Ас3 и последующее охлаждение его на спокойном воздухе.

отжиг: Термическая обработка, предусматривающая нагрев изделия до определенной температуры, выдержку и последующее медленное охлаждение с целью получения более равновесной структуры.

Примечание — Различают отжиг 1-го рода, при котором не происходит фазовых превращений, и отжиг 2-го рода, при котором фазовые превращения определяют его целевое назначение.

[ГОСТ 33439—2015, пункт 2.1.25]

3.9 отпуск: Термическая обработка, при которой происходит нагрев проката ниже температуры Ас-р выдержка и охлаждение его на спокойном воздухе.

нормализующая прокатка: Технологический процесс прокатки, при котором деформация на конечной стадии происходит в заданном интервале температур, что позволяет получить продукцию в состоянии, аналогичном нормализованному, в результате чего она имеет такие же механические свойства, как после нормализации.

[ГОСТ 19281—2014, пункт 3.9]

закалка: Термическая обработка, заключающаяся в нагреве изделия до температуры выше критической (Ас3 для доэвтектоидной стали и Ас1 для заэвтектоидной стали), или температуры растворения избыточных фаз, выдержке при этой температуре и последующем охлаждении со скоростью, превышающей критическую.

Примечание — Нагрев проводится для доэвтектоидных сталей до температур на 30 °C — 50 °C выше точки Ас3; для заэвтектоидных сталей — на 30 °C — 50 °C выше точки Ас^

[ГОСТ 33439—2015, пункт 2.1.15]

3.12 закалка с прокатного нагрева: Процесс термической обработки проката, при котором прокатка выполняется при температуре выше Аг3 или Аг1 с последующим ускоренным охлаждением до температуры ниже температуры завершения (у—>а) превращения или до заданной температуры.

3.13 контролируемая прокатка: Технологический процесс прокатки, включающий регламентацию температурно-временных параметров нагрева заготовки, температурно-деформационных параметров деформации во время прокатки. При этом деформация осуществляется в несколько стадий. Окончание деформации возможно как в двухфазной (у+а) области, так и в нижней части однофазной (у) области. Возможно применение ускоренного охлаждения и/или отпуска.

3.14 ускоренное охлаждение: Технологический процесс принудительного охлаждения продукции после горячей деформации со скоростью, превышающей скорость его охлаждения на спокойном воздухе.

Как выбрать марку стали для низких температур по ГОСТ13015?

Из ГОСТ13015-2012:

5.9.3.2 При выборе вида и марок стали для арматуры, а также прокатных сталей для закладных деталей следует учитывать температурные условия эксплуатации конструкций и характер их нагружения.

В конструкциях, эксплуатируемых при статической (и квазистатической) нагрузке в отапливаемых зданиях, а также на открытом воздухе и в неотапливаемых зданиях при расчетной температуре минус 40°С и выше может быть применена арматура всех вышеуказанных классов, за исключением арматуры класса А400 из стали марки 35ГС, класса А240 из стали марки Ст3кп, применяемых при расчетной температуре минус 30°С и выше.

При расчетной температуре ниже минус 55°С рекомендуется использовать арматуру классов Ас500С по [1] и А600 из стали марки 20Г2СФБА.

Как я понимаю этот пункт: 1)35гс и ст3кп только при темп от -30 до +.

2) от -30 до -40 (классы из п.5.9.3.1, кроме марок 35гс и ст3кп)

3) от -55 и ниже марка 20Г2СФБА

4) -40 до -55 по сути нет указаний и марок, ну или берем ту же 20Г2СФБА.

у меня температура -41, как вы понимаете этот пункт? какую марку мне взять?

Оснащение проходки горных выработок, ПОС, нормоконтроль, КР, АР

Кипящая сталь Ст3кп - это говно из вторсырья. И её ещё в продаже нет, говорят.

Их вообще не стоит использовать сегодня при проектировании. Зачем ?

При расчетной температуре ниже минус 55°С рекомендуется использовать арматуру классов Ас500С по [1] и А600 из стали марки 20Г2СФБА.

| 1 - ТУ 14-1-5543-2006 Прокат термомеханический упрочненный класса Ас500С повышенной хладостойкости для армирования железобетонных конструкций |

Офигеть.

Ну, похоже, эта сталь про А600.

А А500С, как обычно, делайте из чего хотите. Ну или не из чего хотите. Там ещё могут быть в нормах на арматуру запреты.

Не знаю.

Вот ещё из СП 63 то же

В конструкциях, эксплуатируемых при статической (и квазистатической) нагрузке в отапливаемых зданиях, а также на открытом воздухе и в неотапливаемых зданиях при расчетной температуре минус 40°С и выше может быть применена арматура всех вышеуказанных классов, за исключением арматуры класса А400 из стали марки 35ГС, класса А240 из стали марки Ст3кп, применяемых при расчетной температуре минус 30°С и выше.

При расчетной температуре ниже минус 55°С рекомендуется использовать арматуру класса Ас500С по [1СП 63.13330.2012 Бетонные и железобетонные конструкции. Основные положения. Актуализированная редакция СНиП 52-01-2003 (с Изменениями N 1, 2, 3)] и А600 из стали марки 20Г2СФБА.

_________________

СП 63.13330.2012 Бетонные и железобетонные конструкции. Основные положения. Актуализированная редакция СНиП 52-01-2003 (с Изменениями N 1, 2, 3) См. раздел Библиография. - Примечания изготовителя базы данных.

Видимо в СССР были спец. указания на холодный климат для арматуры. Сейчас уже это неактуально из-за А500С.

ГОСТ Р 52544-2006. ГОСТ в актуальной редакции. Прокат арматурный свариваемый периодического профиля классов А500С

| 5.6 Химический состав стали и значение углеродного эквивалента должны соответствовать указанным в таблице 5. . 5.7 Свариваемость арматурного проката обеспечивают химическим составом стали и технологией его изготовления и контролируют в соответствии с приложением Б. |

ТУ 14-1-5543-2006 найти не смог.

По СП 16 при T>-45 градусов надо С245 или Ст3пс5 для стальных конструкция. И граница - именно -45 градусов. Менее -45 градусов надо уже очень значительно более дорогую сталь С355. Если как-то по аналогии.

Делаю вывод, что Вам надо принять арматуру А500С (если не мосты) по ТУ 14-1-5543-2006.

Она, вроде как, продаётся.

Болты и шпильки хладостойкие для Арктики (для низких температур)

Завод металлоконструкций и метизов Спецмашметиз производит хладостойкие болты и шпильки следующих типоразмеров:

- Болты и шпильки М12-М30 класса прочности 10.9 из 40Х

- Болты и шпильки М24-М48 класса прочности 10.9 из 40ХН2МА

- Болты и шпильки М30-М48 класса прочности 8.8 из 40Х, 40ХН2МА, 40ХН

- Болты и шпильки М12-М90 класса прочности 6.6 из 40Х, 40ХН2МА

- Болты и шпильки М12-М90 класса прочности 5.6 из 40Х, 09Г2С

- Болты и шпильки М12-М90 класса прочности 4.6 из 09Г2С

- Болты и шпильки 1-4" ASME SA-320/SA-320M, ASTM A320/A320M

С началом арктических нефтегазовых проектов стал актуальным вопрос хладостойкости высокопрочного крепежа. Необходимость учета фактора хрупкого разрушения обусловлена российским климатом, и в частности развитием промышленного строительства на арктических территориях РФ и в Якутии.

Спецмашметиз с 2013 года производит высокопрочные болты для Арктики. По требованиям Заказчика мы проводим механические испытания при температурах -60ºС и -70ºС, которые показывают запас вязкости до 60%.

Сортамент хладостойкого крепежа по ГОСТ от завода Спецмашметиз

Сортамент хладостойких болтов определен стандартами и чертежами:

Принимаем заказы на болты с длинами стержня или резьбы, не указанными в ГОСТах, или с размерами головок не по стандартам.

ASME SA-320/SA-320M, ASTM A320/A320M-11a - крепеж хладостойкий высокопрочный для низких температур

Завод Спецмашметиз развивает импортозамещение специального крепежа для низких температур. Спецификации ASME SA-320/SA-320M, ASTM A320/A320M определяют технические условия для крепежа из легированных и нержавеющих сталей, применяемого для фланцевых соединений аппаратов высокого давления при низких температурах.

Наиболее распространенные марки ASME SA-320 Grade L7 (SA-320 Gr.L7), SA-320 Grade L43 (SA-320 Gr.L43), ASTM A320 Grade L7 (A320 Gr.L7), A320 Grade L43 (A320 Gr.L43) относятся к ферритным сталям. Химический состав и механические свойства определены станадртами ASME, ASTM.

Особенности арктических строительных проектов

Значимая часть территории РФ относится к зоне холодного климата. Климатические районы определены ГОСТ 16350-80, определяющему районирование территории РФ и СНГ по критерию средних температур января, влажности воздуха и другим климатическим параметрам.

Освоение месторождений в Арктике требует особых подходов к строительству. Как по причине особенностей грунтов вечной мерзлоты, так и в связи со свойствами конструкционных материалов при температурах ниже -30. -40 о С (см. ниже). Оборудование и материалы, применяемые на таких объектах должны быть климатического исполнения ХЛ.

Пренебрежение хладостойкостью материалов в условиях северного климата приводит к негативным последствиям. Использование рядовых сталей может вызвать обрушение конструкций по причине явления хладоломкости и охрупчивания при отрицательных температурах ниже -30. -40 о С. Стали, работающие при более низких температурах, принято относить к числу хладостойких материалов.

Применение специальных хладостойких болтов и шпилек в условиях северного строительства имеет важное значение для обеспечения надежности сооружений. Зачастую именно от крепежа может зависеть стойкость эстакад, мачт, молниеотводов и прочих металлоконструкций.

Требования к хладостойким сталям по ГОСТ и ASME

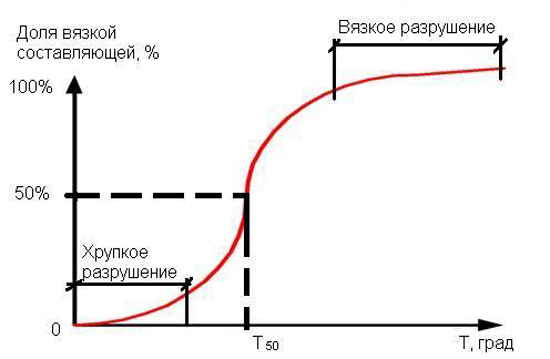

По данным научных исследований для исключения хрупкого разрушения стальных изделий северного исполнения особо важным является наличие запаса ударной вязкости и пластичности стали при отрицательных температурах (см. график ниже).

Критическим значением считается ударная вязкость KCU при -60 о С, равная 39 Дж/см 2 . В некоторых СНИПах РФ минимальным значением является 30 Дж/см 2 . В других странах требования по температуре испытаний крепежных хладостойких сталей могут отличаться.

В частности по американским стандартам ASME SA-320/SA-320M, ASTM A320/A320M для ферритных сталей определены температуры контроля ударной вязкости -73 о С (-100 о F для хромомолибденистой стали SA-320 Gr.L7) и -101 о С (-150 о F для хромникельмолибденистой стали SA-320 Gr.L43).

Для обеспечения хладостойкости крепежа важна мелкозернистая микроструктура стали, получаемая при специальной термообработке.

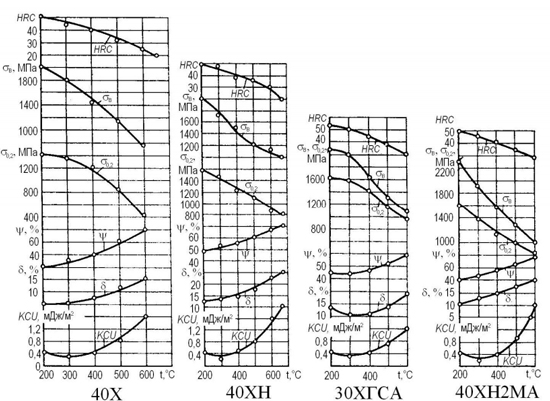

Хладостойкость и хладоломкость высокопрочных сталей после традиционной термообработки

Как известно из материаловедения, прочность и вязкость стали обратно пропорциональны. С понижением температуры отпуска прочность растет, а пластичность и ударная вязкость падают. При этом температура отпуска должна быть не менее +425 о С (для класса 10.9).

Поэтому при высоких прочностных характеристиках не всегда бывают выдержаны требования по пластичности и ударной вязкости высокопрочных болтов. По итогам распространенной термообработки достижение ударной вязкости 40 Дж/см 2 (требование ГОСТ 1759.4-87 для класса 10.9) даже при температуре испытаний +20 о С является сложной задачей. И наоборот, при соблюдении норм ударной вязкозсти, зачастую сталь не обеспечивает требуемую прочность.

Чем ниже температура эксплуатации, тем меньшее сопротивление хрупкому разрушению оказывает сталь. В зоне отрицательных температур -30 о С. -40 о С ударная вязкость многих сталей резко падает. Доля хрупкой составляющей в разломе растет с понижением температуры испытаний. Как известно порогом хладоломкости (также называют температурой полухрупкости) принято считать температуру, при которой доли хрупкой и вязкой фаз в разломе равны (соотношение 50:50).

Обеспечение ударной вязкости при -60 о С, превышающей критическое значение в 39 Дж/см 2 , является практически недостижимым требованием для традиционной термообработки. Решением проблемы могут быть либо применение дорогих высоколегированных сталей (40ХН2МА, 38ХМ и более легированные марки), либо специальная термообработка распространенных легированных сталей (например, 40Х или 40ХН).

Технология УФНЗС термообработки хладостойкого крепежа

Завод Спецмашметиз развивает направление хладостойкого крепежа с 2013 года. Инновационная технология УФНЗС в термообработке, разработанная и внедренная в 2012г, в дополнение к стабильному запасу прочности обеспечила мелкозернистую микроструктуру стали и запас хладостойкости.

Ударная вязкость высокопрочных болтов класса 10.9 завода Спецмашметиз при -60 о С составляет 50-90 Дж/см 2 . Для болтов классов 6.6, 5.6 этот показатель может достигать 110-130 Дж/см 2 в зависимости от марки стали и режима термообработки.

Многолетний практический опыт поставки материалов для арктических строек полуострова Ямал подтвердил надежность крепежа Спецмашметиз в условиях крайнего севера.

ГОСУДАРСТВЕННЫЙ СТАНДАРТ

СОЮЗА ССР

СТАЛЬ НИЗКОЛЕГИРОВАННАЯ

КОНСТРУКЦИОННАЯ

МАРКИ И ОБЩИЕ ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СТАНДАРТОВ

СОВЕТА МИНИСТРОВ СССР

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

Low-alloyed structural steel. Marks and general

technical requirements

* Переиздание (июнь 1973 г.) с изменением № 2, опубликованным в мае 1972 г.

Утвержден Государственным комитетом стандартов, мер и измерительных приборов СССР 21/XII 1965 г. Срок введения установлен

Несоблюдение стандарта преследуется по закону

Настоящий стандарт распространяется на толстолистовую, широкополосную (универсальную), сортовую (гладкого и периодического профиля) и фасонную низколегированную сталь, выплавляемую в мартеновских печах или конверторах с продувкой кислородом сверху, применяемую в строительстве и в машиностроении преимущественно для сварных конструкций, в основном в состоянии поставки. Способ изготовления стали выбирается предприятием-изготовителем, если этот способ не оговорен специально в заказе.

В части норм химического состава стандарт распространяется также на слитки, блюмсы, заготовку, трубы, поковки и штамповки.

По соглашению сторон могут быть применены и другие способы выплавки стали.

1. МАРКИ

1.1. В зависимости от основного назначения и легирования сталь разделяется на группы:

А - сталь для металлических конструкций:

марганцовистая - 14Г, 19Г, 09Г2, 14Г2, 18Г2;

крешкемарганцовая - 12ГС, 16ГС, 17ГС, 09Г2С, 10Г2С1;

хромокремненикелевая с медью-15ХСНД, 10ХСНД.

Б - сталь для армирования железобетонных конструкций:

кремнемарганцовая - 35ГС, 18Г2С, 25Г2С;

хромомарганцовая с цирконием - 20ХГ2Ц;

1.2. Химический состав стали должен соответствовать нормам, указанным в табл. 1.

Химический состав в %

А. Сталь для металлических конструкций

Ванадий 0,05 - 0,10

Б. Сталь для армирования железобетонных конструкций

Цирконий 0,07 - 0,14

1. В обозначении марок стали двузначные цифры слева указывают (приблизительно) содержание углерода в сотых долях процента. Буквы справа от цифр обозначают: Г - марганец, С - кремний, X - хром, Н - никель, Д - медь, Ц - цирконий, Ф - ванадий. Цифры после букв указывают (приблизительно) процентное содержание соответствующего элемента в целых единицах.

2. Допускается технологическая добавка в стали титана из расчета его содержания в готовом прокате 0,01 - 0,03 %. В стали марки 80С технологическая добавка титана является обязательной из расчета его содержания в готовом прокате до 0,04 %.

1.3. В сталях группы А содержание фосфора должно быть не более 0,035 %, серы - не более 0,040 %.

В сталях группы Б содержание фосфора должно быть не более 0,040 %, серы - не более 0,045 %.

По требованию потребителя в стали группы А содержание серы должно быть не более 0,035 %.

1.4. По требованию заказчика, а также в случае применения при выплавке природно-легированных медью руд, стали марок 09Г2, 09Г2С, 10Г2С1 и 15ГФ поставляются с содержанием меди 0,15 - 0,30 %. В этом случае в наименование марки стали добавляется буква Д, а нормы механических свойств устанавливаются в соответствии с табл. 3.

При поставке стали марки 10Г2С1 с гарантированным содержанием меди допускается содержание кремния от 0,8 до 1,1 %.

1.5. По соглашению сторон в стали марки 14ХГС содержание марганца может быть снижено до 0,8 % и хрома до 0,40 %.

1.6. Содержание мышьяка в стали не должно превышать 0,08 %.

При выплавке стали из керченских руд допускается содержание мышьяка до 0,15 % при соответствующем снижении содержания фосфора на 0,005 % против установленной нормы.

1.7. В готовом прокате при условии обеспечения механических свойств стали допускаются отклонения по химическому составу, указанные в табл. 2.

Примечание. Сталь, имеющая иные отклонения по легирующим элементам (кремнию, марганцу, хрому, никелю, меди, ванадию, цирконию), может поставляться только с согласия заказчика.

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. По форме, размерам, допускаемым отклонениям и состоянию поверхности сталь должна соответствовать:

группы А по размерам - ГОСТ 2590-71, ГОСТ 2591-71, ГОСТ 5681-57, ГОСТ 82-70, ГОСТ 8239-72, ГОСТ 8240-72, ГОСТ 8509-72 и другим стандартам на сортаменты фасонных профилей;

по поверхности - ГОСТ 535-58 и ГОСТ 500-58;

группы Б - по ГОСТ 5781-61 и ГОСТ 10884-71.

2.2. Сталь поставляется без термообработки или в термически обработанном состоянии.

2.3. В стали, предназначенной для сварных конструкций, свариваемость гарантируется технологией изготовления и химическим составом стали.

2.4. Механические свойства стали (при растяжении) в состоянии поставки и ударная вязкость должны соответствовать указанным в табл. 3.

Толщина проката в мм

Испытание на загиб в холодном состоянии:

с - толщина оправки;

а - толщина проката;

d - диаметр стержня

Ударная вязкость ан в кгс · м/см 2

Временное сопротивление разрыву sв в кгс/мм 2

Предел текучести sт в кгс/мм 2

Относительное удлинение δ5 в %

180° с = 2а

180° с = а

90° с = 3d

45° с = 5d

1. По требованию потребителя для сталей группы А производится испытание относительного удлинения на образцах десятикратной длины. В этом случае нормы относительного удлинения, указанные в табл. 3, понижаются на 3 % (абс).

2. Механические свойства сталей марок 14ХГС и 18Г2 всех толщин, марки 09Г2 толщиной 21 - 32 мм и марки 10ХСНД толщиной более 15 мм относятся к стали в термически обработанном состоянии.

3. Сталь всех марок, которая испытывается на ударную вязкость при температуре минус 70 °С, поставляется в нормализованном или улучшенном состоянии. Допускается проведение нормализации или другого вида термической обработки и в других случаях для стали марок группы А.

4. Ударная вязкость стали марок 09Г2 и 15ХСНД толщиной 5 - 10 мм при температуре минус 40 °С должна быть не менее 4 кгс · м/см 2 .

5. Фасонную сталь марок 09Г2, 09Г2С, 10ХСНД и 14Г2 толщиной 11 мм и менее допускается поставлять без термической обработки, при этом ударная вязкость при температуре минус 70 °С должна быть не менее 3 кгс · м/см 2 .

(Измененная редакция - «Информ. указатель стандартов» № 5 1972 г.).

2.5. Сталь марки 17ГС, поставляемая в термообработанном состоянии при толщине проката 11 - 20 мм, должна иметь ударную вязкость при температуре минус 40 °С не менее 4 кгс · м/см 2 .

2.6. По требованию потребителя сталь марок 14Г, 19Г, 18Г2 и 14ХГС поставляется в листах толщиной 11 мм с нормами механических свойств, указанными в табл. 3.

2.7. Ударная вязкость стали определяется по требованию заказчика при следующих условиях:

а) нормальной температуре (+20 °С) и одной минусовой температуре;

б) нормальной температуре (+20 °С) и после механического старения;

в) одной минусовой температуре и после механического старения;

г) одной из указанных температур (+20; -40 и -70 °С) или после механического старения.

Минимальное значение ударной вязкости при температуре +20 °С после механического старения должно быть не менее 3 кгс · м/см 2 .

2.8 По требованию заказчика сталь марок, указанных в табл. 4, должна поставляться в термически улучшенном состоянии (после закалки и отпуска), при этом нормы механических свойств стали должны соответствовать этой таблице.

Комитет стандартов, мер и измерительных приборов при Совете Министров Союза ССР

ГОСТ 5058—-57 1 2

Взамен ГОСТ 5058—49

Цена 35 кои. Несоблюдение стандарта преследуется ио закону

Настоящий стандарт распространяется на листовую, широкополосную (универсальною), сортовую и фасонную низколегированную сталь, применяемую в машиностроении и в строительстве.

В части норм химического состава стандарт распространяется также на слитки, блюмсы, заготовку» трубы, поковки и штамповки.

Специальные требования к низколегированной стали для определенных отраслей промышленности устанавливаются отдельными стандартами на основе настоящих общих техниче ских требований.

I. МАРКИ И ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1. Сталь должна изготовляться следующих групп и .марок:

а) кремнемарганцовая — 15ГС. 18Г2С, 25Г2С;

б) кремнемарганцовомедистая — 10Г2СД (МК);

в) хромокремнемарганцовая — 14ХГС, 30ХГ2С;

г) хромокремнемарганцовоникелевая—14ХГСН, 10ХГ2СН;

д) хромокремнемарганцовоникелемедистая — 10ХГСНД (МС-1);

е) хромокремненикелемедистая — 10ХСНД (СХЛ-4), 15ХСНД (СХЛ-1, НЛ-2);

ж) хромомарганцовая— 12ХГ (БНЛ-2);

з) хромомарганцовоникелевая — 12ХГН, 10ХГ2Н, 15ХГН, 14ХГ2Н;

Утвержден Комитетом стандартов, мер и измерительных приборов 11/IV 1957 г.

Срок введения 1/Х 1957 г.

Сталь низколегированная конструкционная. Марки и общие технические требования

и) марганцовая — 14Г, 19Г, 24Г, 09Г2, 14Г2;

к) марганцовоникелемедистая -- 10ГНД, 14ГНД;

л) хромоникелемедистофосфористая — 10ХНДГ1.

1. В обозначении марок стали двузначные цифры слева указывают среднее содержание углерода в сотых долях процента;

буквы справа от этих цифр обозначают: Г — марганец, С — крем ннй» X — хром, Н — никель, Д — медь, П — фосфор;

цифры после букв указывают (приблизительно) процентное содержание соответствующего элемента в целых единицах.

2. Сталь, выплавленная в конверторах с кислой футеровкой, до-полнительно маркируется буквой

2. Химический состав стали должен соответствовать нормам, указанным в табл. 1.

Химический состав. 4 *

В стали всех марок, выплавленной в мартеновских печах или в конверторах с основной футеровкой, допускается содержание серы и фосфора не более 0,040% каждого в отдельности.

В стали марок 18Г2С, 25Г2С и 30ХГ2С (применяемых для арматуры железобетонных конструкций) и марки 12ХГ (для шпунтовых сван) допускается содержание серы и фосфора не более 0,050% каждого. В стали этих марок, выплавленных в конверторах с кислой футеровкой, допускается содержание серы не более 0,055%, фосфора — не более 0,075%.

В стали марки 10ХНДП содержание фосфора должно быть в пределах 0,08—0,15%.

1. Сталь, предназначенная для сварных конструкций, должна дополнительно раскисляться алюминием, титаном и т. п.

2. По соглашению сторон в стали марки 10Г2СД(МК) при толщине листа до 12 мм допускается пониженное содержание кремния — не менее 0,60%, а в стали марки 15ГС — не менее 0,50%.

3. По требованию заказчика сталь марки 09Г2 поставляется с содержанием меди в пределах 0,20—0,35%. В этом случае нормы механических свойств стали устанавливаются соглашением сторон.

4. В стали марок 18Г2С, 25Г2С н 30ХГ2С, выплавленной в конверторах с кислой футеровкой, допускается повышение содержания марганца до 1,8%, снижение содержания кремния до 0,40% и содержания хрома (для стали марки 30ХГ2С) до 0,40%.

5. В стали марки 14ХГС допускается по соглашению сторон снижение содержания марганца до 0,75%.

3. При контрольном химическом анализе готового проката» при условии обеспечения механических свойств стали (табл. 3) допускаются отклонения по химическому составу от норм, указанных в табл. 1, согласно табл. 2.

Углерод . Кремний . Марганец Хром . . Никель

Примечание. В стали марки 10ХНДП допускаемое отклонение по фосфору ±0,010%.

4. В соответствии с заказом сталь поставляется в термически обработанном состоянии или без термической обработки.

Сталь низколегированная конструкционная Марки и общие технические требования

Примечание Сталь для сварных конструкции при толщине проката более 25 мм должна поставляться в термически обработанном состоянии.

5. По форме, размерам и допускаемым отклонениям прокат из низколегированной стали должен удовлетворять требованиям соответствующих стандартов на сортамент сортового, листового, широкополосного и фасонного проката.

6. На поверхности готового проката не должно быть трещин, пузырей, плен и закатов. Не допускаются расслоения и сетка поверхностных надрывов на листах.

7. Местные дефекты на поверхности стали должны быть удалены путем зачистки на листах, пологой вырубки или зачистки на сортовой и фасонной стали. Толщина профиля или листа в местах вырубки или зачистки не должна выходить за пределы минимальных допустимых размеров.

Допускаются без зачистки отдельные мелкие волосовины, риски, вмятины, окалина и рябизна в пределах установленных допусков по размерам.

8. На кромках листов и полос не должно быть признаков расслоений и усадочной раковины.

9. Листы должны быть выправлены и ровно обрезаны, прутки сортовой и фасонной стали должны быть ровно обрезаны и на концах зачищены от заусенцев.

10. Механические свойства стали в состоянии поставки должны соответствовать нормам, указанным в габл. 3.

Механические свойства при растяжении

Испытание на загиб в холодном состоянии: с—толщина оправки, а—толщина проката, 4—диаметр стержня

В|>е-менное Предел соиро- текуче-1НВЛС- стн

Относительное удлинение о,в

Сталь низколегированная конструкционная Марки н общие технические требования

Механические свой* ства при растяжении

Испытание яа загиб

в холодном состоянии: с—толщина оправки, о—толщина

15ХСНД (СХД-1. НЛ-2)

(Измененная редакция — «Информ, указатель стандартов» № 9 1957 г.)

Нормы механических свойств, указанные в табл. 3, для сортовой, фасонной и широкополосной стали относятся к продольным образцам, для листовой стали — к поперечным образцам.

Нормы относительного удлинения, указанные в табл. 3. относятся к толщинам проката 8—20 зш (кроме стали марок 18Г2С, 25Г2С, 30ХГ2С).

Для проката толщиной менее 8 мм допускается понижение относительного удлинения на 1% (абсолютный) па каждый миллиметр уменьшения толщины; для проката толщиной более 20 мм допускается понижение относительного удлинения на 0,25% (абсолютных) на каждый миллиметр увеличения толщины, но не более чем на 2% (абсолютных).

Нормы механических свойств для толщин проката, не предусмотренных табл. 3, устанавливаются соглашением сторон.

Испытание на растяжение допускается производить на образцах пятикратной длины (/=5d). В этом случае нормы относительного удлинения, приведенные в табл. 3, увеличиваются на 3% (абсолютных).

1. Для стали марок 10ХСНД (CXJI-4) и 10ХГСНД (МС-1) механические свойства для проката толщиной более 15 мм относятся к термически обработанному металлу.

2. Для стали марок 18Г2С, 25Г2С и 30ХГ2С нормы относительного удлинения в табл. 3 указаны для пятикратного образца.

3. Механические свойства стали марок 14Г, 19Г и 24Г относятся к листовому металлу.

11. По требованию заказчика в стали должна определяться ударная вязкость после механического старения или при температуре —40°. При это.м минимальное значение ударной вязкости должно быть не менее 3 кгс • м!см 2 (при толщине проката 10—20 мм). При толщине проката более 20 мм нормы ударной вязкости устанавливаются соглашением сторон.

Для стали марок 10ХСНД (СХЛ-4) и 10ХГСНД (МС-1) при толщине листа 10—15 мм ударная вязкость при температуре —40° должна быть не менее 4 кгс • м/см 2 , при толщине листа 16—32 мм — не менее 5 кгс • м/см 2 .

1. Нормы ударной вязкости для стали марок 14Г, 19Г, 24Г.

10ХНДП устанавливаются соглашением сторон.

2. В стали для арматуры и для шпунтовых сван ударную вязкость не определяют.

12. По требованию заказчика сгаль должна подвергаться испытаниям: на загиб в холодном состоянии широкой пробы; на излом (определение процента волокнистости); по величине зерна и другим.

Нормы и методика испытании устанавливаются отдельными техническими условиями.

13. Контрольная проверка качества и приемка готовой продукции должны производиться в соответствии с указаниями ГОСТ 7566—55.

и. методы ИСПЫТАНИЙ

14. Каждая партия стали должна быть весом не менее 2 т и состоять из металла одной плавки-ковша, одной марки, од ного профиля и одинакового размера по толщине или диаметру, одного режима термической обработки (при поставке стали в термически обработанном виде).

15. В партию конверторной стали может входить металл не более пяти плавок одной марки. Плавки, входящие в одну партию, должны быть близкими по химическому составу; при этом в сертификате указывается максимальное содержание серы и фосфора.

Примечание. В случае переиспытаний каждая плавка конверторной стали должна испытываться отдельно.

16. Для контрольной проверки качества стали отбирают:

а) для химического анализа — 1 пробу от плавки-ковша;

б) для испытания на растяжение — 2 образца от партии;

в) для испытания на холодный загиб — 2 образца ог партии;

г) для определения ударной вязкости — 3 образца от партии.

Примечание. От партии листов длиной более 7 м, прокатанных непосредственно из слитков, для испытания на растяжение отбирают 2 образца — один из головной, второй из донной части листа.

17. По особому требованию заказчика листовая сталь толщиной 10 мм и более сдается и подвергается испытаниям полистно (каждый лист).

18. Отбор проб для определения химического состава стали и для контрольного химического анализа готового проката производится по ГОСТ 7565—55.

19. Отбор проб для механических испытаний, на загиб и вырезка образцов из листового, сортового и фасонного прока-

та производятся по ГОСТ 7564—55, из стержней арматурной стали — по ГОСТ 7314—55.

20. Определение ударной вязкости после механического старения и при пониженных температурах производится по методике ГОСТ 7268—54 и ГОСТ 1524—42.

21. Отсутствие поверхностных дефектов на листах и прутках проверяют осмотром всей партии невооруженным глазом с применением в случае необходимости напильника или наждачного круга.

Примечание. Характеристика дефектов поверхности стали в случае необходимости уточняется эталонами, согласованными между сторонами.

22. Расслоения на листах и полосах выявляют путем наружного осмотра их кромок. В необходимых случаях при проверке производится снятие зубилом стружки в месте предполагаемого расслоения, причем раздвоение стружки служит признаком несплошности металла.

111. МАРКИРОВКА, УПАКОВКА И ДОКУМЕНТАЦИЯ

23. Маркировка, упаковка и документация при поставке листов, полос и прутков должны производиться в соответствии с ГОСТ 7566—55.

Подп. к печ. 9/V 1960 г.

Тип. «Московский печатник». Москва. Лялин пеп.. 6. Зя* 7SH

Внесен Министерством «ерной металлургии СССР к Министерством строи 2 тельства предприятий металлургической и химической промышленности

Читайте также: