Grey steel сталь характеристики

Обновлено: 21.05.2024

Как вы думаете, какой параметр при выборе ножа является ключевым? Его вид? Дизайн? А, может быть, размер? Нет. Нож начинается со стали. Именно от нее зависит качество, функциональность и долговечность будущего клинка. Именно она определяет его стоимость. Мы постарались достаточно кратко изложить основные виды сталей, их сравнение и характеристики.

С физико-химической точки зрения сталь представляет собой сплав железа и углерода, куда вносятся специальные легирующие компоненты. Они позволяют придать металлу желаемые свойства и, по существу, определяют тип стали. Ее эксплуатационные характеристики также зависят от производственных процессов, прокатки и закалки.

Ключевые характеристики материала

- Твердость. Данный параметр демонстрирует способность материала не деформироваться под силовым воздействием или давлением. Измеряется он по шкале Роквелла (HRC).

- Прочность. Эта характеристика отражает устойчивость материала к выкрашиванию и растрескиванию при эксплуатации в сложных условиях. Она также показывает, насколько сильно клинок может изгибаться без тотальной деформации.

- Коррозионная стойкость. Параметр, характеризующий устойчивость стали к ржавчине, питтингу и прочим коррозионным повреждениям, причиной которых является воздействие окружающей среды.

- Износостойкость. Характеристика, которая определяет устойчивость материала к адгезионному и абразивному воздействию. Она зависит от химического состава стали и ее твердости.

- Удержание режущей кромки. Важный параметр, от которого зависит, насколько долго лезвие будет оставаться острым при регулярной эксплуатации. Стандартизированного способа измерения этого параметра не существует. Он определяется субъективными ощущениями пользователей.

Стоит отметить, что самое высокое значение HRC не является показателем высокого качества стали. Такой материал будет отлично держать режущую кромку, но на нем довольно быстро появятся трещины и сколы. Более того, слишком твердое лезвие может разбиться подобно стеклу. Но и слишком мягкая сталь не может считаться качественной — она с трудом разрежет большинство материалов.

Прочность не имеет стандартной школы измерения. Также стоит учесть, что твердая сталь, вероятно, будет иметь меньшую прочность, и наоборот.

Как ни странно, практически полностью защищенная от коррозии сталь снижает общую производительность клинка. Поэтому стойкость к коррозии рабочего ножа должна быть умеренной.

При рассмотрении двух клинков с одинаковым значением твердости более износостойким будет тот, в составе у которого будет больше карбидов.

Казалось бы, чтобы купить идеальный нож, нужно выбрать модели, клинок которой имеет максимальные показатели всех описанных выше характеристик. На практике все сложнее, ведь если твердость клинка будет максимальной, то он окажется очень хрупким и не сможет выдержать даже минимального взаимодействия с твердыми материалами. Если же максимальной будет прочность, что лезвие не будет держать заточку. Поэтому идеальным может считаться только тот нож, у которого все указанные параметры сбалансированы между собой.

Типы сталей

В ножевом производстве сегодня активно применяются стали трех типов:

- инструментальная. Применяется при изготовлении режущих инструментов, характеризуется высокой твердостью. Примерами инструментальной стали могут служить сплавы D2, O1, CPM 3V и М4;

- углеродистая. Это прочный и выносливый материал, который подходит для эксплуатации в сложных условиях. Незаменим при производстве мачете, различных ножей для работы и выживания в трудных условиях. Подвержен коррозии, зато легко затачивается и сохраняет остроту в течение длительного времени. Самым популярным примером такой стали является сплав 1095.

- нержавеющая. Разновидность углеродной стали, в составе которой присутствует не менее 13% хрома и прочих добавок, улучшающих эксплуатационные свойства материала, но снижающих его прочность. К стали данного типа относятся сплавы Sandvik, VG, 400, SxxV, MoV, AUS, 154CM, CTS и пр.

Обзор современных сталей, используемых в ножевом производстве

Бюджетные стали

| Сталь | Особенности состава | Характеристики | Применение |

| 420 и 420J | Содержание углерода не превышает 0,5%. | Обладает хорошей стойкостью к окислению и достаточно высокой прочностью. При этом имеет малую твердость, что плохо сказывается на удержании режущей кромки. | Массовое производство кухонных ножей и иных инструментов, реализуемых по низкой цене. |

| AUS-6 | Небольшое содержание углерода. | Отличается прекрасными антикоррозионными способностями. Достаточно мягкая. | Массовое производство кухонных ножей и иных инструментов, реализуемых по низкой цене. |

| Сталь | Особенности состава | Характеристики | Применение |

| 420 и 420J | Содержание углерода не превышает 0,5%. | Обладает хорошей стойкостью к окислению и достаточно высокой прочностью. При этом имеет малую твердость, что плохо сказывается на удержании режущей кромки. | Массовое производство кухонных ножей и иных инструментов, реализуемых по низкой цене. |

| AUS-6 | Небольшое содержание углерода. | Отличается прекрасными антикоррозионными способностями. Достаточно мягкая. | Массовое производство кухонных ножей и иных инструментов, реализуемых по низкой цене. |

Стали среднего уровня

Сталь

Особенности состава

Характеристики

Применение

Содержит около 1% углерода.

Неплохо держит режущую кромку, не боится коррозии, не поддается выкрашиванию. Может быть заточена до бритвенной остроты.

Принадлежит к числу наиболее используемых сталей ввиду хороших эксплуатационных показателей и недорогого производства. Незаменима при выпуске крупных ножей с фиксированными клинками, применяемыми туристами и другими лицами при выполнении тяжелых работ.

13C26

Материал схож со сталью 440А, но процент содержания хрома и углерода в ней несколько выше.

Версия AEB-L, выпущенная брендом Sandvik. Устойчива к окислению, достаточно тверда.

Сталь разработана специально для бритвенных лезвий.

420HC

Повышенное содержание углерода.

Считается лучшим представителем 420-й серии. Обладает высокой твердостью. За счет качественной термообработки может демонстрировать отменные антиокислительные свойства и уверенно удерживать режущую кромку.

Поскольку данная сталь считается одной из лучших по сопротивляемости процессам коррозии, то ее используют многие известные производители, например, Buck.

В сравнении с 420СН данный материал содержит больше углерода.

Твердая сталь, способная долго удерживать режущую кромку. Боится коррозии.

Широкая сфера применения.

Качественные стали

- 14C28N — нержавеющая сталь, представляющая собой усовершенствованную сталь 13C26 (была повышена коррозионная устойчивость). В ее составе было уменьшено количество углерода и увеличена доля хрома, а также появился азот. Выпускается сталь брендом Sandvik из Швеции и отличается возможностью заточки до бритвенного состояния. Эту сталь очень любит бренд Kershaw.

- 8Cr13MoV. Китайский материал, характеристики которого схожи с параметрами стали AUS-8. Но в стали из Китая больше углерода. Ценится за сбалансированное сочетание «цена–качество», активно используется Spyderco и другими известными брендами.

- CTS-BD1. Материал, разработанный американским брендом Carpenter специально для компании Spyderco. Схожа с материалами AUS-8 и 8Cr13MoV, но превосходит их по длительности удержания режущей кромки. Более того, рассматриваемая сталь благодаря высокому содержанию хрома лучше противостоит коррозии. Легко точится (в составе есть мелкие карбиды), хотя по времени удержания заточки уступает материалам с крупными карбидами (например, G-10).

- AUS-8. Прочная японская сталь, схожая по свойствам с материалом 440C. От последнего отличается меньшей твердостью и большей сопротивляемостью коррозии. Без усилий заостряется до бритвенного состояния, хотя режущую кромку сохраняет хуже своих старших товарищей, содержащих больше хрома.

- 440C. Универсальный материал, долгое время считавшийся лидером среди сталей для выпуска ножей. Уступил свои позиции только с приходом суперсталей. Сегодня применяется для выпуска инструментов средней стоимости, характеризуется исключительной коррозионной стойкостью (содержит максимум углерода и хрома среди сталей в данной подгруппе), довольно высокой стойкостью к износу и твердостью. Режущую кромку острой сохраняет лучше стали 420HC, а точится не менее просто.

Стали высокого качества

17% хрома; 0,2% азота

Прекрасные антикоррозионные возможности. Легко затачивается. Достойно удерживает режущую кромку. Считается доступной модификацией H1, но с точки зрения сохранения кромки значительно уступает ATS-34 и 154CM.

Подходит для ножей и прочих изделий, часто попадающих в соленую воду.

Высокое содержание антикоррозионных компонентов.

Прекрасно сопротивляется коррозии, почти не ржавеет. Но не слишком хорошо держит кромку.

Из такой стали получаются лучшие ножи для плавания под водой. Но для EDC лучше использовать другой материал.

Содержит увеличивающий прочность ванадий. По содержанию хрома превосходит стали 154CM и ATS-34.

Отличается высокими показателями антикоррозионной устойчивости и прочности. Имеет достаточную прочность. Неплохо сохраняет остроту лезвия, но есть риск выкрашивания, поскольку сталь хрупка. В целом, хороший, а главное, проверенный временем вариант.

Активно применяется брендом Spyderco и другими компаниями, работающими в аналогичном ценовом сегменте.

Называется «полунержавеющей», поскольку содержит меньше хрома, чем аналоги, но все равно хорошо сопротивляется коррозии.

По твердости превосходит стали 154CM и ATS-34, хорошо держит кромку. По прочности является уверенным «середнячком», плохо точится.

Подходит для производства высококачественных и не слишком дорогих ножей.

154CM

В состав входит молибден. Количество хрома значительно меньше, чем у стали 440С.

Считается усовершенствованной версией материала 440С. Обладает столь же выдающейся сопротивляемостью окислению, отличается приличной прочностью. Прекрасно держит кромку. Отлично точится с использованием абразивов.

Широко применяется ведущими производителями, в том числе Benchmade.

ATS-34

Состав схож с материалом 154CM.

Японский аналог 154CM. Характеризуется высоким качеством. В сравнении с 440C, имеет большую склонность к коррозии, но лучше держит кромку.

Популярная сталь у многих найфмейкеров.

Стали премиум-класса

CPM S30V

Содержит ванадиевые карбиды и ниобий.

Не боится коррозии и прекрасно держит кромку. Имеет очень твердую матрицу сплава. Благодаря ниобию легко обрабатывается. Баланс твердости и прочности практически идеален.

Американские производители любят применять эту сталь для выпуска профессиональных кухонных принадлежностей, различных моделей карманных ножей.

CPM S35VN

Отличается мелкозернистой структурой. Содержит ниобий.

Данная сталь является усовершенствованной вариацией невероятно популярного материала S30V. Ее отличает исключительная прочность и простая заточка, устойчивость к окислению и способность уверенно держать кромку.

Используется столь же массово, как и сталь S30V. Считается образцом суперсталей.

CPM M4

Высокое содержание молибдена, вольфрама, углерода и ванадия. Мало хрома.

Высокоэффективный углеродистый материал, демонстрирующий лучшую способность к удержанию режущей кромки. Отличается высокой прочностью, износостойкостью и податливостью к обработке. Из-за небольшого количества хрома в составе боится коррозии. Трудно поддается заточке.

Хороший вариант для тех случаев, когда нож должен быть прочным и износостойким одновременно.

Стали ультра премиум-класса

- CTS-XHP — материал от американского бренда, появившийся на рынке не так давно. Его отличает твердость на уровне 61 HRC и способность уверенно держать кромку — лучше, чем это делает материал S30V. Производится эта сталь из порошка с очень мелким зерном. Во многом она похожа на материал D2, но гораздо эффективнее противостоит коррозии. Заточка требует определенных усилий.

- Elmax. Еще одна порошковая сталь, в составе которой высоко содержание молибдена, хрома и ванадия. Она не боится окисляющих веществ, характеризуется исключительной износостойкостью и длительным удержанием кромки. Сталь относится к классу нержавеющих, но по свойствам во многом схожа с углеродистыми материалами. Заточка производится относительно легко. Elmax по праву считается одной из лучших сталей в мире. Ее используют многие премиальные производители, включая Bohler.

- ZDP-189 — сталь производства Hitachi с очень высоким процентом хрома и углерода в сплаве. Ее твердость достигает 64 HRC, как следствие, режущая кромка удерживается прекрасно. А вот заточка требует значительных усилий, как и защита от коррозии — устойчивость этого материала к окислительным процессам ощутимо ниже, чем у S30V.

- M390 — сталь третьего поколения, содержащая в составе вольфрам, молибден, ванадий и хром. Она уверенно держит кромку и противостоит коррозии, отличается стойкостью к износу и твердостью. После термообработки последний параметр может достигать значения 60-62 HRC.

- CPMS90V — дорогой материал с высоким содержанием углерода. Также включает ванадий, количество которого втрое больше, чем у S30V и Elmax. Сталь невероятно устойчива к абразивам и износу, прекрасно держит режущую кромку. Но механически обрабатывать ее непросто, впрочем, как и другие стали этого класса.

Несколько слов о порошковой стали

В описаниях выше вы, наверняка, заметили аббревиатуру CPM у названий некоторых сталей. На русский язык это сокращение можно перевести как порошковая металлургия Crucible. Crucible — название американского бренда, выпускающего инструментальные стали исключительного качества.

Компания применяют особую технологию, в результате которой расплавленная сталь перерабатывается в мелкий порошок. Он прессуется в подготовленных заранее формах, в которых впоследствии запекается. В такой порошок легко ввести различные добавки, что позволяет производить сталь с определенными эксплуатационными параметрами.

Так ли хороша дамасская сталь?

О дамасской стали в свое время слагались легенды. Слагали настолько удачно, что непосвященные в вопросы ножевого искусства люди до сих пор думают, что такая сталь — подлинный эталон. Спешим развеять этот миф. Дамасская сталь уступает большинству современных сплавов. Интересна она только необычным закрученным рисунком, интерес к которому проявляют преимущественно коллекционеры.

Подводим итоги

Как видите, идеальной стали не существует. Но для каждой из задач есть свой оптимальный вариант металлического сплава. Его-то и следует выбирать. Также мы советуем обращать внимание на другие характеристики готового изделия: его дизайн, конструкция, качество исполнения и пр. Ведь, по сути, все современные ножевые стали полностью удовлетворяют потребностям среднестатистического пользователя. Разница заметна лишь профессионалам.

Данная статья раскрывает поставленную тему, однако, если у вас остались дополнительные вопросы, обращайтесь к нам за советом и помощью с выбором по телефону или оставляйте заявку на сайте.

Все, что нужно знать о стали AISI 420

Сталь AISI 420 — популярная марка, широко применяемая для изготовления ножей. У нее есть свои плюсы и минусы, российские аналоги. Разобраться во всех тонкостях и характеристиках, узнать твердость материала по Роквеллу, состав листов поможет подробный обзор этой нержавеющей стали.

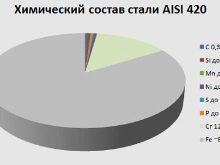

Состав и расшифровка

Сталь AISI 420 выпускается согласно стандарту ASTM A420. Марка в зависимости от процентного содержания углерода делится на несколько категорий с различными показателями твердости, механической прочности. Есть ее усовершенствованная разновидность AISI 420 MoV, дополнительно легированная молибденом и ванадием. В классическом варианте ее состав таков:

- C (углерод) 0,15%:

- Cr (хром) 12-14%:

- Si (кремний) 1%:

- P (фосфор) 0,04%;

- Mn (марганец) 1%.

Как и в других разновидностях стали, основу сплава составляет железо. Углерод способствует удержанию кромки, в незначительных количествах слабо влияет на общую коррозионную стойкость, но помогает улучшить твердость готового сплава. Хром, выступающий главным легирующим компонентом здесь, обеспечивает высокую плотность металла. Помогает придать ему нержавеющие свойства. А также в этой марке стали использована добавка марганца. При термической обработке помогает раскислить и дегазировать пластичную смесь. Содержащийся в незначительном количестве в сплаве фосфор в этом случае помогает повысить сопротивляемость металла атмосферным воздействиям. Кремний также используется как упрочняющая и дегазирующая добавка.

У иностранных производителей изделия из AISI 420 нередко снабжаются пометками: Super-steel, Stainless, Inox. Это указывает не ее нержавеющий статус. Расшифровка основного наименования тоже не представляет сложностей. AISI — это обозначение Американского института стали и сплавов. Цифра 4 — обозначение принадлежности материала к сплавам хромо-никеле-молибденовой группы, 20 — коэффициент, обозначающий определение места материала в таблице.

Плюсы и минусы

У стали AISI 420 есть свой перечень достоинств и недостатков. Вот ее очевидные плюсы.

- Антикоррозионная стойкость. Металл не ржавеет при длительном погружении в воду, хорошо переносит влияние атмосферных осадков. Даже слабокислые среды ему не опасны.

- Соответствие пищевым и гигиеническим стандартам безопасности. Металл не меняет вкус воды, блюд и напитков. Подходит для проведения санитарных обработок поверхностей.

- Пригодность для медицинских целей. Из этой марки стали изготавливают режущие инструменты с высокой устойчивостью к износу. В том числе сменные элементы для приборов различного назначения.

- Термостойкость. При нагревании в пределах +450 градусов материал остается стабилен, не меняет своих свойств.

- Устойчивость к механическому воздействию. Металл не подвержен интенсивному износу.

- Привлекательный внешний вид. После полировки металл надолго сохраняет зеркальный блеск. Посуда и ножи из него не требуют сложного ухода.

- Пригодность для обработки. До закалки металл остается податливым. Его легко можно подвергнуть необходимой обработке.

- Пластичность, стойкость к упругим деформациям. Это придает металлу пружинящие свойства.

- Умеренная стоимость. Изделия из стали AISI 420 не относятся к категории премиальных. Большая их часть продается в сегменте масс-маркет.

- Пригодность для соединения сварным способом. Этим достоинством обладают далеко не все мартенситные стали.

- Широкая распространенность. Со сплавом этой марки успешно работают производители во многих странах мира – от Швейцарии и Испании до Китая.

Недостатков у этого сплава довольно мало. Он считается базовым, с невысоким содержанием легирующих компонентов. На его мягкость напрямую влияет содержание углерода. Кроме того, сталь AISI 420 с его малым процентным соотношением быстро теряет остроту реза.

Эти минусы компенсируются универсальностью металлоизделий, их устойчивостью ко внешним воздействиям.

Характеристики

Сталь AISI 420 относится к категории мартенситных, отжигаемых при определенном температурном режиме. Нержавеющий сплав проходит упрочнение путем термической обработки, имеет превосходную износостойкость. А также у металла этой марки присутствуют следующие характеристики.

- Пластичность. Металл позволяет производить изделия сложной формы.

- Ударная вязкость. Материал устойчив к нагрузкам.

- Коррозионная стойкость. Нержавеющие свойства сплава достаточно высоки.

- Твердость по Роквеллу. Она составляет от 42-47 HRC до 50-55 HRC.

- Предельная прочность. Она варьируется в диапазоне 550-620 МПа.

- Относительное удлинение. От 26 до 20%, в зависимости от содержания углерода в стали.

- Жаростойкость. У стали AISI 420 высокая температура плавления. В умягченном состоянии она образует смесь карбидной и ферритной фазы. При нагревании до 1000-1060 градусов с последующим закаливанием в масляной или воздушной среде образуется мартенсит.

- Устойчивость к воздействию слабоагрессивных сред. Металл не боится контакта с солями органических кислот в условиях комнатной температуры, не боится влияния атмосферных осадков и воды.

- Устойчивость к серосодержащим средам. Она возможна в этом сплаве благодаря отсутствию в его составе никеля.

- Стойкость к растрескиванию. Особенности строения сплава позволяют ему сохранять стабильность под нагрузками.

Устойчивость к образованию окалины сохраняется металлом при температуре до 700 градусов. Максимальный уровень защиты от коррозии достигается после термообработки с последующей полировкой.

Аналоги

Российский рынок также имеет свои аналоги стали AISI 420. Наиболее близкие характеристики имеют нержавеющие жаропрочные марки.

Среди зарубежных марок наиболее близкими характеристиками обладают японская SUS420J1, китайская 20Cr13, немецкая X20Cr13. В Чехии аналог именуется 17042, в Польше 4h23, в Испании F. 3404, в Англии 420S45. В странах Европы мартенситные стали, аналогичные AISI 420, довольно популярны.

Применение

Листы и полосы стали AISI 420 имеют довольно широкое применение. Впечатляющие эксплуатационные свойства этого материала обеспечивают ему востребованность в самых разных отраслях. Эта марка стали подходит для ножей. Материал клинков из нее получается прочный, устойчивый к износу, долговечный, не нуждающийся в частой заточке. Есть и другие сферы применения AISI 420.

- Производство сепарационных и тепловых кранов. Для этих целей используется листовая сталь.

- Создание элементов конструкции турбин, котельного оборудования. Металл не подвержен коррозии, поэтому может работать в разных средах и условиях.

- Изготовление крепежных элементов, клапанов, труб, лопаток.

- Создание износостойких прокладок для машин и механизмов. Они выдерживают интенсивное трение, ударные нагрузки.

- Производство кухонных принадлежностей и утвари. В том числе для профессионального применения в поварском деле.

- Изготовление мерительного и режущего инструмента различных типов.

- Производство игл карбюраторов.

- Формирование пружин и других изделий, подвергающихся значительным нагрузкам.

- Создание деталей машин и оборудования для пищевой промышленности. Сталь AISI 420 разрешена для использования в виноделии. Она не вступает в химическую реакцию при непосредственном контакте с коньячным спиртом и суслом. А также из этой стали изготавливают мойки, покрытие разделочных столов, упаковочные линии, внутренние элементы конструкции жарочных шкафов.

Столь широкое применение позволяет обеспечивать стали AISI 420 особую популярность в сфере промышленного производства. В изготовлении ножей у отечественных брендов она практически не используется, а вот зарубежные фирмы довольно успешно поставляют на рынок такую продукцию. Особенно востребована она при изготовлении режущего снаряжения для подводного плавания.

Испанские и китайские мастера позиционируют ножи из AISI 420 как мягкие. Швейцарские и австрийские, а также немецкие производители из той же стали придают своим изделиям исключительную прочность и твердость.

Обработка

Термическая обработка в азотной среде при изготовлении ножевых клинков и других изделий с повышенными показателями твердости и прочности позволяет получать металл с уникальными характеристиками. Лезвия получаются гибкими, с качественной режущей кромкой. Закалка стали AISI 420 производится с большей или меньшей успешностью. На этот фактор влияет количество углерода в составе, которое варьируется от 0,15 до 0,3%. Из стали с наименьшими показателями ножи получаются мягкими, слабо держащими заточку кромки. Важно отметить, что после прохождения термомеханической обработки при переходе в мартенситное состояние металл перестает быть податливым. Именно поэтому его поставки осуществляются в заготовках, в мягком состоянии. Так удается сохранить его пригодность к механической обработке.

Заготовки получают методом их отливки. Во время отливки производится регулировка температуры и течения процесса остывания металла. Сплаву нежелательно остужаться в воздушной среде. Его диффузия и кристаллизационные процессы в структуре требуют времени. Последующая обработка заключается в механической зачистке заготовки, заточке режущей части. Затем изделия шлифуются. Это обязательно делается до закалки. Для постобработки твердый сплав не пригоден. Закалка производится при невысокой температуре. Для образования мартенсита на этой стадии будет достаточно нагрева до 200-300 градусов. Важнейшим этапом является процесс отпуска заготовки, со стабилизацией и поддержанием температуры. В этот период игольчатая структура металла преобразовывается в сферическую.

В зависимости от времени выдержки форма и размеры зерна будут варьироваться от сорбита до троостита.

Обзор стали 440C и ее обработка

Марка сплава 440С появилась в США, где она быстро завоевала популярность на рынке стали. Позже материал появился и в других странах, где его активно стали использовать в изготовлении ножей и других инструментов. По сравнению с конкурентами 440С отличается как качеством, так и иными техническими достоинствами. Именно об этой марке стали и пойдёт речь в статье.

Марка стали, известная как 440С, относится к категории углеродистых хромистых сплавов. Во многом её качества и характеристики определяются большим содержанием этих двух химических элементов. Именно углерод и хром являются основными компонентами в процессе изготовления стали 440С. Так, за счёт обилия углерода марка отличается значительной устойчивостью и прочностью. Что касается хрома, то он обеспечивает сплаву сильную защиту от коррозии, благодаря чему 440С известна как одна из самых долговечных и устойчивых марок стали во всём мире.

Помимо хрома и углерода, в составе 440С также присутствуют и другие элементы, существенно влияющие на характеристики. В составе сплава присутствует марганец, за счёт которого сталь становится ещё прочнее. Как правило, он сочетается с кремнием, гарантируя 440С больше надёжности. Также нельзя не отметить присутствие молибдена. Хоть его в составе сплава очень мало, всё же и он оказывает существенное влияние на свойства стали, делая её устойчивее к чрезмерно высокой температуре. Наконец, при изготовлении стали также используются фосфор и сера. Стоит отметить, что оба этих элемента способны как помочь, так и навредить будущему материалу.

Так, они значительно улучшают прочность металла, но при количестве, превышающем норму, плохо сказываются на качестве. Поэтому производители тщательно следят за процентной нормой этих компонентов, чтобы они не навредили сплаву.

Сплав 440С обладает как достоинствами, так и недостатками, зная о которых покупатели будут понимать, какие качества присущи продукции из этой марки стали. Так, среди достоинств нужно отметить её долговечность и устойчивость, за счёт чего инструменты и материалы из этой стали будут служить продолжительное время. Она отличается высокой прочностью, благодаря чему, например, ножи из 440С способны разрезать даже наиболее плотные предметы. В составе сплава присутствуют преимущественно экологически чистые элементы, а потому шанс выделения вредных веществ сведен к минимуму. Инструменты из этой стали легко затачивать, а сама острота сохранится на долгое время. Также стоит отметить и невысокую цену продукции из 440С, если сравнивать с другими сплавами. Ножи и другие инструменты из этого материала есть почти в любом магазине, а потому найти продукцию из этого материала не составит труда.

Как и любое другое сырье, 440С также характеризуется несколькими недостатками. Например, за сталью необходимо постоянно ухаживать как до, так и после работы. Обуславливается это тем, что сплав способен заржаветь и потемнеть даже при незначительной влажности. Из-за того, что сталь хорошо затачивается, обращаться с ней нужно аккуратно, иначе можно легко пораниться при неосторожном обращении с лезвием. 440С не отличается хорошей защитой от кислот и солей в сравнении с аналогичными марками. Наконец, хоть сплав и характеризуется большой твёрдостью, он «платит» за это плохой пластичностью и гибкостью. За счёт этого при длительном использовании и продолжительных нагрузках материал может испортиться, а то и вовсе сломаться.

Характеристики и свойства

440C отличается от других сплавов стали своими физическими характеристиками и свойствами. Так, её твёрдость по шкале Роквелла достигает 58–60, что является отличным результатом на фоне аналогичных марок. За счёт своего высокого класса прочности сталь способна выдерживать большие нагрузки. Ножи из этого сырья отличаются хорошей защитой как от коррозии, так и от внешних повреждений. Благодаря экологически чистому составу ножи, изготавливаемые из рассматриваемого сплава, можно безопасно использовать даже на кухне во время приготовления пищи.

Что касается физических показателей, то и здесь 440С оставляет позади многих конкурентов. Её модуль упругости достигает двухсот ГПа, теплопроводность равняется 242 Вт/м кб, показатель теплоемкости равен 460 Дж/кг. кб. Эти значения взяты из стандарта ГОСТ, а потому все производители стремятся, чтобы их сталь достигала именно этих показателей, но в то же время они могут отличаться от нормы.

На данный момент по своим свойствам 440С уступает наиболее современным сплавам, но он всё ещё соответствует всем нормам и стандартам, а потому является хорошим вариантом для любого клиента за счёт невысокой стоимости, доступности и неплохих показателей

440С является далеко не единственным сплавом, применяющимся для изготовления ножей. Во многих странах есть свои различные марки стали, производящиеся по особой технологии и обладающие своими достоинствами и недостатками. Из этого можно сделать вывод, что у любой марки есть множество аналогов по всему миру. В России также распространены варианты, похожие на 440С, и каждый из них заслуживает отдельного внимания. 30ХГСА является прекрасным сырьем для изготовления ножей за счёт пластичности, хорошей ударной силы, а также устойчивости к большим нагрузкам и внешним повреждениям.

Более широкой сферой применения обладают такие марки стали, как 40Х13 и 95Х18. Они используются как для изготовления обычных кухонных ножей, так и для более узкоспециализированных экземпляров, как, например, хирургические ножи и скальпели. Главными преимуществами именно этих видов стали являются прочность, долговечность, а также хорошая защищённость от коррозии. Согласно Роквеллу их твёрдость оценивается в пределах 53–60. Заслуживают упоминания такие сплавы, как У7 и У16, отличающиеся достойной прочностью, а потому из них выходят крепкие и качественные ножи. Единственным крупным минусом этих марок является их устойчивость к коррозии, вследствие чего изделия из этой стали не рассчитаны на длительную эксплуатацию.

Х12МФ – обладает широким спектром применения, отчего закупается она для изготовления самых разных видов ножей и других инструментов. Среди характерных особенностей этой марки стоит отметить её остроту, а также устойчивость к значительным нагрузкам. Сталь может быть как уязвимой к коррозии, так и защищенной от нее – в зависимости от того, насколько качественно была проведена полировка.

Невзирая на появление более высокотехнологичных и совершенных сплавов стали, 440С по-прежнему остаётся актуальной и востребованной на рынке за счёт стабильности, прочности и доступности. Чаще всего этот вид применяется для изготовления бытовых инструментов, например складных ножей. В частности, изделия из этой стали популярны среди рыбаков, охотников и туристов, предпочитающих продолжительные путешествия на природе. Благодаря своим качествам ножи из 440С хорошо подходят для применения вдали от цивилизации.

Сплав 440С также используется для производства кухонных ножей, способных без особых трудностей разрезать продукты как в свежем, так и в замороженном виде. На охоте или в путешествии такими ножами удобно разделывать лесных животных, разрезать мясо и резину, вскрывать металлические банки, а также выполнять множество других действий, для которых требуется приспособление из качественной ножевой стали.

Применяется 440С и для других узкоспециализированных целей. Так, за счёт режущих качеств этой марки она используется для изготовления как хирургических инструментов, так и холодного оружия для военных и коллекционных целей. Помимо небольших ножей и скальпелей, из этой стали также получаются качественные тесаки и мачете, обладающие как высокой прочностью, так и хорошими режущими и рубящими качествами.

Сплав также активно применяется и в промышленности. Так, чаще всего он используется в качестве основного компонента для производства роликов, штамповочных матриц, обойм, а также для многих других деталей и устройств, использующихся на крупных производствах.

Металл является одним из самых трудных в обработке материалов, а потому даже при малейшей ошибке во время производства он теряет множество полезных свойств. Из-за этого металлурги аккуратно и осторожно подходят к этому процессу, в точности соблюдая все нормы и правила. Некачественная работа над сталью может привести к тому, что итоговый предмет станет слишком хрупким или мягким, а то и вовсе деформируется. По итогу изделие окажется испорченным. Чтобы предотвратить это, необходимо помнить обо всех нюансах и особенностях обработки стали.

Так, подходящей температурой для отжига стали является 900°С. Ковочный коридор – от 1000°С до 1200°С. Как только ковка будет закончена, сталь нужно нагреть до ковочной температуры, после чего постепенно остужать металл либо внутри печи, либо вне её. Лучшей температурой для закалки считается 1020°С, а проводить её следует посредством разогретого масла. После этого должен проходить отпуск с температурой 250°С, а сам процесс должен занимать по меньшей мере час. Если все эти требования были соблюдены, то конечная твёрдость стали должна оцениваться в пределах 58–60 по Роквеллу, что считается стандартом, принятым по всему миру. В таком случае изделие, изготовленное из этой стали, прослужит долгие годы, в полной мере сохраняя свои качества.

Из чего состоит сталь 3Cr13 и где она используется?

В наше время на производствах используются самые разные марки сталей. Среди них встречаются и отечественные, и зарубежные сплавы высокого качества. Отличными характеристиками и устойчивостью к коррозии обладает металл с маркировкой 3Cr13. В сегодняшней статье мы узнаем, из чего он состоит и где используется.

Разбираясь во всех особенностях металлов, сперва целесообразно расшифровать их наименование. Рассмотрим по буквам, что означает марка сплава 3Cr13.

- В названии этого металла на первом месте находится цифра 3. Она выступает в качестве обозначения объема углерода, содержащегося в составе сплава. На указанный химический элемент отводится 0,3%.

- Вслед за цифрой 3 в названии металла следуют буквенные значения – Cr. Таким образом обозначается хром в составе.

- Завершает маркировку материала цифра 13. Это процент содержания хрома в общем объеме.

Рассмотрим подробно химический состав качественного металла с маркировкой 3Cr13.

- В металле присутствует 0,35% углерода. Это одна из самых важных составляющих любого вида стали. Именно углерод отвечает за связывание железа в особые карбиды. Рассматриваемый элемент провоцирует усиление прочности и жесткости сплавов, однако на хрупкости может отразиться негативно.

- На марганец в содержании стали 3Cr13 приходится до 1%. Указанный компонент выступает в роли раскисляющей составляющей. Марганец способствует устранению из сплава лишнего объема кислорода в ходе процедуры выплавки. Благодаря этому улучшаются показатели вязкости ударного типа, а также стойкости к износу. Поверхность металла становится более однородной за счет присутствия марганца.

- Кремний в составе металла достигает отметки 1%. Указанный компонент работает примерно так же, как и рассмотренный выше марганец. Кремний тоже ответственен за устранение воздушных пузырьков. Этот элемент снижает риск формирования химической ликвидации металла.

- Хром – 12–14%. Один из наиболее востребованных легирующих элементов в составе металлов. Это обусловлено тем, что стоимость хрома оказывается не слишком большой, а свойства являются уникальными. Этими характеристиками хром наделяет сталь, в которой находится. Речь идет о повышении устойчивости материала к коррозионным процессам, улучшении качества прокаливаемости.

- Фосфор – 0,04%, сера – 0,03%. Указанные компоненты являются вредными примесями. Однако их нахождение в составе металла обуславливается технологическим процессом. В больших объемах фосфор и сера могут серьезно навредить качеству стали, а в малых могут никак не повлиять на нее.

Современная сталь марки 3Cr13 обладает определенными плюсами и минусами. Сперва разберем основные преимущества этого материала.

- Низкая цена. Сталь 3Cr13 обходится сравнительно недорого. Из нее производят очень хорошие изделия, которые по многим своим характеристикам могут конкурировать с более дорогостоящими позициями. Только с лучшей стороны рассматриваемый сплав демонстрирует себя в быту.

- Уровень прочности и твердости стали 3Cr13 является сравнительно высоким. Благодаря этому режущие кромки из данного материала способны в течение продолжительного времени сохранять достаточную остроту, не подвергаются крошению при активной эксплуатации.

- Риск того, что на этом материале появится ржавчина, является минимальным. Это обусловлено наличием хрома в составе сплава 3Cr13. Рассматриваемое полезное качество позволяет не переживать за состояние продукции из подобной стали, если на ней находится влага.

- Заточку изделий из стали 3Cr13 можно легко восстановить до первоначального хорошего состояния. Подобную процедуру можно провести даже после очень активной эксплуатации режущей составляющей. При этом дополнительное оборудование использовать нет необходимости.

- Упругость стали 3Cr13 может быть повышена. Для достижения этой цели современные производители прибегают к термообработке металла.

Отразим главные недостатки, которыми обладает стальной сплав с маркировкой 3Cr13.

- Несмотря на то что данная сталь относится к категории нержавеющих, риск появления небольших ржавых пятен на ней все равно остается. Такие проблемы могут возникнуть по причине очень долгого контакта металла с водой.

- Если используется нож из 3Cr13 для резки предметов повышенной жесткости, то может произойти его крошение. К примеру, для открытия консервных банок подобные вещи лучше не использовать, чтобы не сталкиваться с повреждением режущих компонентов.

- Если при термической обработке производитель отклонился от правильной технологии, то прочность стали окажется недостаточной.

- Процесс заточки ножей, сделанных из металла 3Cr13, может потребовать частых повторений. Это непременно скажется на сроке эксплуатации изделия из данного материала.

- Показатель ударной вязкости 3Cr13 является не самым высоким. Этот минус играет важную роль. Из-за этого продукты, изготовленные из подобной стали, не рекомендуется подвергать слишком большим ударным нагрузкам.

Свойства

Осветим основные свойства и качества, характерные для современного металла марки 3Cr13.

- Один из самых важных параметров любого металла – его прочность. В случае со сплавом маркировки 3Cr13 актуальным является показатель 57HRS. Он свидетельствует о хорошем качестве стали.

- Рассматриваемый вид металла «не боится» контакта с кислотами и щелочами, характеризующимися низкой концентрацией.

- Материал с маркировкой 3Cr13 отличается высокой гибкостью. Благодаря этому не приходится волноваться за возможный перелом лезвий, сделанных из этого сплава.

- Сталь марки 3Cr13 имеет показатель твердости, составляющий 57 по шкале Роквелла.

- Температурное значение, при котором происходит плавление металла 3Cr13, представляется таким показателем – 1500 градусов Цельсия.

- Параметр сопротивления металла на разрыв составляет не больше 730 Мпа.

- Сопротивление деформации стали марки 3Cr13 установлено в пределах 590 Мпа.

- Вязкость ударного типа материала представлена значением 29 кДж/м. кв.

Стоит отметить, что сплав, соответствующий маркировке 3Cr13, не является редким, поэтому имеет достаточное количество аналогов. Металл представляет собой одну из модификаций другой марки – 440А. За счет правильно проведенной термообработки, реализуемой при специальных температурных режимах, производители могут достигать повышенной степени прочности.

Китайская нержавеющая сталь марки 3Cr13 имеет аналоги, которые ни в чем не уступают ей по жесткости и прочностному уровню. Наиболее известными и часто используемыми являются такие варианты:

- российский металл-аналог с маркировкой 30х13;

- американский аналогичный сплав марки 420;

- аналог, выпускаемой в Германии, – X30Cr13.

В разных ситуациях производители обращаются к разным сплавам. Все зависит от качества продукции, которое запланировано получить, а также от условий, в которых она будет эксплуатироваться.

За счет своих характеристик и особенностей металл марки 3Cr13 применяется в условиях разных производств. Из него выходят прекрасные лезвия современных ножей. Подобные экземпляры характеризуются умеренным уровнем прочности, а также демократичной ценой, что привлекает многих покупателей. Эти изделия очень легко и быстро затачиваются в обычных бытовых условиях. Сами лезвия из стали 3Cr13 способны прослужить очень долго.

Если обеспечить подобным вещам правильный уход и обращение, то их срок эксплуатации может оказаться еще более внушительным.

Нередко из рассматриваемой марки производят топоры. Сплав распространен и в машиностроении. В настоящее время из стали 3Cr13 изготавливают качественные карбюраторные иглы, компрессорные штоки и прочие составляющие, которые эксплуатируются в условиях абразивного трения и под действием веществ слабоагрессивного типа.

Стоит отметить, что сплав марки 3Cr13 не может похвастаться повышенной пластичностью. Он не рассчитан на нагрузки вибрационного типа. По ходу эксплуатации те же ножи, сделанные из этого материала, не подвергаются сгибанию, поскольку являются высокопрочными. Добиться таких достойных показателей позволяет грамотно реализованная термообработка стальных заготовок. Закаливание этого материала осуществляется в масляной среде.

При этом реализуется нагрев до отметок 950–1000 градусов Цельсия. По завершении процедуры закалки проводят отпуск деталей.

Современная сталь с маркировкой 3Cr13 относится к категории практичных материалов, которые не боятся воздействия очень высоких температурных показателей. Жаростойкий сплав не утрачивает своих изначальных параметров и свойств даже в том случае, если нагревается до отметки 450 градусов Цельсия. Благодаря этому продукция, произведенная из стали 3Cr13, может беспроблемно использоваться в условиях слабощелочного и слабокислотного типов. Даже если на рассматриваемый металл воздействует кислород, это не ведет к процессу его окисления.

Характеристики стали 8Cr13MoV – китайский достойный сплав

У современного человека сложилось прочное убеждение, что Китай и качество, практически несовместимые вещи. Сталь 8Cr13MoV является высокоуглеродистым китайским сплавом. В данном случае можно смело сказать, что металл на самом деле заслуживает внимания. Давайте попробуем разобраться, что это за сталь и можно ли её назвать качественной.

Химический состав стали

Углеродистая сталь 8Cr13MoV обладает включениями ванадия и молибдена. Сплав считают одним из лучших для ножей среди китайских металлов. Цифра «8» в наименовании означает содержание углерода в сплаве. Этот показатель обозначается в десятых долях процента. Ниже описан более подробный состав:

| С,% | Mn,% | Cr,% | Si,% | Мо,% | Р,% | V,% | Ni,% |

| 0,70 – 0,80 | 1,00 | 13,00 | 1,00 | 0,10 – 0,30 | 0,045 | 0,10 | 0,20 |

Вторая цифра в названии «13» означает содержание хрома в составе. Кремний и марганец придают сплаву прочности и упругости. Кремний предотвращает появление окалины при обработке металла давлением в горячем состоянии.

Молибден и ванадий очень тугоплавкие элементы, они обеспечивают повышение прочности стали. Благодаря им лезвие ножа истирается гораздо медленнее. Также эти легированные включения влияют на повышенную антикоррозийную стойкость сплава.

| Химические элементы и их значение в составе стали для ножей: | |

| Углерод (C) | без достаточного количества углерода очень сложно получить подходящую твердость. Это самый важный элемент в стали, он повышает её прочность. |

| Хром (Cr) | придаёт сплаву повышенные антикоррозийные свойства, карбиды хрома увеличивают износостойкость и прокаливаемость. Большое содержание хрома в сплаве влияет на его его хрупкость. |

| Марганец (Mn) | повышает износостойкость и прочность. Его содержание положительно влияет на зерновую структуру сплава, а также способствует отличной прокаливаемости. |

| Молибден (Mo) | предотвращает возникновение ломкости стали, позволяет сохранять прочность при высоких температурах. Также увеличивает устойчивость к коррозии, прочность, ударную вязкость. |

| Кремний (Si) | увеличивает прочность и износоустойчивость стали, как и марганец, он делает сталь более стабильной и надежной. |

| Ванадий (V) | формирует структуру карбидов таким образом, чтобы повысить сопротивление износу, живучесть и прокаливаемость. |

| Никель (Ni) | повышает устойчивость к коррозии, предотвращает гниение стали. Повышает прочность стали. |

| Ниобий (Nb) | лучший формирователь карбидов, который обеспечивает коррозионностойкость, пластичность, износостойкость. |

| Вольфрам (W) | увеличивает износостойкость стали, повышает её стабильность при закалке и стойкость к высоким температурам. |

| Кобальт (Co) | усиливает эффекты других отдельных элементов в более сложных сплавах. Повышает прочность и твердость. |

| Сера (S) | является вредной примесью, приводит к образованию трещин и надрывов. Обычно содержание серы в высококачественной стали ограничено. Наличие сульфидов недопустимо для ответственных деталей. |

| Фосфор (P) | ухудшает пластические свойства сплава, вызывая явление хладноломкости. В сталях допускается содержание фосфора в очень малых количествах. |

Характеристики стали 8Cr13MoV

Полосы стали 8Cr13MoV.

В совокупности все элементы придают стали 8Cr13MoV интересные характеристики. После термической обработки сплав приобретает твёрдость в 56-58 HRC. Такой показатель вполне можно считать достойным, среди ножей средней и низшей ценовой категории.

Из-за невысокой стоимости, сплав применяют для изготовления клинков многие именитые фирмы. В соответствии с техническими условиями легирование некоторыми элементами может немного изменяться.

В бытовых условиях сплав может прослужить своему хозяину несколько лет. Прочность и твёрдость стали 8Cr13MoV, позволяют затачивать ножи до бритвенной остроты. И при этом режущая кромка способна долго оставаться острой.

Ножи из сплава не склонны к раскрашиванию. Наличие хрома в таком количестве, позволяет отнести сплав к нержавеющим сталям. Клинки не боятся влаги и даже некоторых агрессивных сред. Заточка ножа происходит относительно несложно.

Для нормального реза клинок можно привести в порядок даже в походных условиях. При грамотной термической обработке, сталь 8Cr13MoV приобретает хорошую упругость. Это позволяет делать специальные тонкие и длинные ножи.

Имея неплохую прочность, всё-таки ножами из сплава не рекомендуется открывать консервные банки, существует вероятность выкрашивания режущей кромки.

Читайте также: