Hcs это какая сталь

Обновлено: 05.05.2024

Холодная обкатка листовой стали – более дорогая процедура ввиду ее относительной сложности. Она сопровождается выравниванием заготовок по толщине, точным раскроем листов и иными видами обработки.

Описание

Холоднокатаные стали – определение, характеризующее плоские изделия из (не) ржавеющего сплава. Кратко процесс проката характеризуется выпрессовыванием горячепрокатных листов. ХКС идут на производство кузовов автомобилей, кровельного листа и десятков иных видов наиболее востребованной в народнохозяйственной деятельности продукции. От горячекатаной холоднокатаная сталь отличается большей гладкостью и однородностью.

Изначально ХКС выпускается рулонами – в основном благодаря своей небольшой толщине, не превышающей 5 мм. Диапазон толщины ХКЛ – от 350 мкм до 2 мм. Ширина листа – 50… 500 см, длина – не более 600. Дополнительная обработка заключается в закалке и отпускании, анодировании, окраске и т. д. Разница между ХКС и горячепрокатной заготовкой – в том, что последний не проходит все эти стадии защиты от коррозии. Она, эта защита, и не нужна, когда горячепрокатный лист состоит из нержавейки.

Получаемые заготовки высокопрочны – дополнительные стадии обработки включают в себя устранение внутренних механических напряжений листовой стали. Уменьшенная толщина – менее 1 мм – удаётся благодаря ступенчатой стадии выпрессовывания. Лист обладает выраженным металлическим блеском, поверхность его – ровная и гладкая, в отличие от ГКС заготовок.

Низкая подверженность образованию ржавчины обязана применению «спокойных» при выплавке сталей – их пористость исключена, что тормозит процесс окисления. А применение нержавейки и вовсе его исключит.

Особенности производства

В отличие от горячекатаной стали производство ХКС осложнено дополнительными технологическими этапами. Они требуют дополнительного оборудования на заводе, возрастают при этом затраты энергии. Произвести ХКС изделия в домашних условиях весьма затруднительно – в отличие от, к примеру, кованых элементов.

Начальная обработка

Чтобы процесс пошёл, необходимы горячекатаные листы толщиной хотя бы от 2 до 10 мм. Миновав стадии переплавки и первичного проката, после остывания лист скручивается в рулоны и передаётся на конвейер холодной обкатки. Далее будущую ХКС разворачивают и переносят на конвейерный горизонтальный стенд. Первоначальная обработка – счищение окалины и окисной плёнки.

Если не удалить оксиды железа с поверхности, то конечные характеристики ХКС нарушатся, а валы повредятся.

Чистят будущую ХКС от наслоений механическим способом: под давлением в десятки атмосфер на поверхности листовой заготовки раскидываются частицы металла, которые затем удаляются вручную (рабочими) или на автоматическом станке при помощи стальных щёток. Химическое удаление осуществляется при помощи растворов крепких минеральных кислот: от хлорных до фосфорных. Погружение листов в резервуар осуществляется на считанные секунды или доли секунд – чтобы кислота не успела разъесть весь лист; достаточно лишь удаления примерно 1/20 части по толщине. После протравливания лист вытирается насухо и просушивается. Современное листовое производство зачастую сочетает оба метода.

Обкатка, прессование

После полного удаления окиси железа рулонная продукция пропускается через конвейер, на котором листы прокатываются повторно, затем они проходят через обжимной механизм и при необходимости нарезаются при помощи автоматических ножниц. Чем больше стадий прокатки проходит листовой материал, тем выше скорость: первый обжим проходит на минимальных оборотах. На начальной стадии сматывания обработанного рулонного листа- «свитка» скорость намотки увеличивается примерно до 2 погонных метров в секунду, затем – при завершении обработки всей полосы – вновь снижается до минимального количества оборотов в секунду.

Финальные работы

Для улучшения внутренней структуры сплав проходит стадию отжига при 685 градусах по Цельсию. Эта термообработка позволяет легирующим добавкам и присадкам равномерно перемешаться с железной основой. Завершающие стадии – последнее обкатывание и нарезка материала на полосы. Готовые листы – термообработанная листовая сталь – отправляются на склад.

Характеристики

Толщина ХКС, как ранее отмечено, составляет от 350 мкм до 5 мм, ширина – 50… 3500 см, длина – 1… 6 м. Плотность сталей, из которых производят листовые заготовки холодного проката, – 7,85… 7,95 т/м3. Толщина 6 мм и более относится уже к горячепрокатным заготовкам, чья поверхность далеко не идеальна, обладает посредственным внешним видом. Для выпуска ХКС листов применяют стали от «Ст3» до «Ст8», к примеру, используется состав Ст08пс. Но полуспокойные образцы – гораздо менее распространённое явление, т. к. стальной сплав разновидности ПС содержит небольшое количество мельчайших пор, ускоряющих ржавление листов. Листовые заготовки, чья длина превышает 6 м, производятся лишь по особым заказам, а в массовом сортаменте они нецелесообразны.

Виды поставок

Холоднокатаная сталь – не только листы. Она поставляется в виде уголков, полосовой стали, профилей различного поперечного разреза, начиная с П-образного. Толщина профильной стенки (или полки) не должна превышать 5 мм. Изделия с аналогичным параметром от 6 мм являются уже горячим прокатом. Холоднокатаными считаются также одиночный или двойной тавровый прокат, прут с круглым или квадратным сечением, лента толщиной до 1 мм. Не являются изделиями из ХКС рельсовый прокат и ребристая арматура.

Марки

Сталь, используемая в горячем или холодном сортовом прокате, – простые среднеуглеродистые составы типа Ст3… Ст60. К нержавеющим сталям относятся все отечественные сплавы с содержанием 13… 26% хрома по массе, например, все марки типа 12Х18, 20Х13… 20Х18 и им подобные. Зарубежные аналоги имеют примерно те же параметры, что и отечественные, но стоят в несколько раз дороже – приобретать их не рекомендуется, т. к. они не лучше российских марок стали. Нормы по применению различных марок закреплены условиями соответствующих ГОСТ, каждый из которых регламентирует выпуск определённого типа и вида продукции.

Сферы применения

ХКС, произведённая из низкоуглеродистых составов, применяется для изготовления кузовщины автомашин. Тонкий профиль – до 5 мм – используют для сварки автомобильного каркаса. Тонколистовая нержавейка, к примеру, используется для производства топливных баков, другие, похожие на неё по свойствам заготовки – для выделки деталей двигателя и трансмиссии и т. д.

ХКС до 1 мм используют для производства жестяных изделий. Сталь, пропущенную через валы сверхвысокого давления, лудят оловом – наносят его тонким слоем. Нарезанная в полосы по 1,5 м шириной заготовка идёт на производство жестяных банок для пищевых продуктов и краски.

Холоднокатаная сталь толщиной до 1 мм применяется в производстве эмалированной посуды. Она проходит через всё те же технологические стадии, что и предыдущая продукция, затем подаётся в прессующие установки.

Профнастил (кровельная сталь) подвергается оцинковке или окрашиванию, благодаря которым он обретает коррозионную устойчивость. Использование нержавеющих листов обошлось бы слишком дорого, а это значит, что оцинковке или окрашиванию подвергнется самая дешёвая разновидность типа «Ст5Сп».

Кровельная сталь идёт на настил для наклонных поверхностей, обустройство заборов и перегородок, нередко её используют как заменитель сайдинга.

Как определить массу?

Вес проката определяется по общей формуле: достаточно лишь плотность марки стали, из которой выпущены заготовки, умножить на объём. Для плоского (не профилированного) листа задача упрощается: чтобы узнать объём, умножьте толщину на длину и ширину – эти размеры должны быть указаны для каждого наименования продукции, там же упомянута и марка стали, плотность которой можно уточнить в справочнике.

Виды HSS-стали и сферы ее применения

В настоящее время существует множество различных видов стали. Есть такие металлы, которые входят в отдельную группу HSS. Подобные материалы обычно задействуются для создания разнообразных металлорежущих инструментов. В этой статье расскажем о существующих подвидах HSS-сталей, а также разберемся в сферах их применения.

Общее описание

HSS является обозначением целой группы металлов быстрой резки. Рассматриваемый сплав активно используется во многих производствах, является востребованным. Расшифровка указанной группы материалов – High Speed Steel, что означает в переводе «сталь для работы на высоких скоростях».

Быстрорежущую сталь сегодня производят традиционными методами – посредством залива сплава в слитки. После этого осуществляется прокат подобных заготовок и их проковка. Кроме того, HSS-материалы изготавливаются методом порошковой металлургии. В данном варианте осуществляется распыление стальных струй с азотом.

Рассматриваемые категории металлов относятся к группе высокоуглеродистых. В основном качественный инструментарий, произведенный из HSS-сплава, характеризуется уровнем твердости, который равняется 62-64 HRc. Главное достоинство в сравнении с большинством инструментов твердосплавного вида заключается в неплохих характеристиках прочности, а также более доступной стоимости готовых инструментов высокого качества. Рассматриваемый тип стали замечательно демонстрирует свои характеристики в условиях прерывистой резки.

Сталь, входящая в группу HSS, является высокоуглеродистой. Она характеризуется повышенным содержанием такого химического элемента, как углерод. Некоторые марки такого металла также имеют в своем составе вольфрам в тех или иных пропорциях.

Ограничивать применение HSS может только слишком низкая скорость резания, если сравнивать ее с твердосплавами.

Сегодня из рассматриваемого материала производят множество изделий, среди которых встречаются очень хорошие сверла. Узнаем на примере таких продуктов, чем они первоочередно отличаются от аналогов из твердых сплавов.

Сталь типа HSS возможно получить посредством внесения в углеродистую сталь таких химических элементов, как вольфрам, хром, молибден и так далее. Сырье современных HSS-сверл характеризуется повышенными прочностными характеристиками.

Сплав твердого типа является материалом композитной категории. Он производится в соответствии с порошковой техникой. Структура рассматриваемых металлов складывается из частичек, отличающихся микронными размерами. Главный компонент твердосплавных сплавов – это вольфрамовый карбид. В составе материалов имеются и вспомогательные элементы, такие как карбид титана или тантала.

Современные твердосплавные изделия стоят дороже, нежели экземпляры из HSS-стали, поскольку сама техника их производства оказывается более сложной и затратной.

Обозначим общие характеристики современных металлов, входящих в группу HSS.

Для рассматриваемого сырья характерной является горячая твердость при условии прогрева до 500-600 градусов Цельсия. Современные металлы быстрорежущего типа могут легко сохранять повышенные показатели твердости даже при условии очень сильных перегревов режущей кромки.

Для рассматриваемой стали характерна красностойкость до 4-х часов. Подобная отличительная черта металла свидетельствует о том, что он может в течение 4-х часов выдерживать воздействие повышенных температурных значений, сохраняя на этом фоне нормальную степень жесткости. Кобальт, хром, молибден и вольфрам, а вместе с тем и ванадий, имеющиеся в составе сплавов HSS, способствуют тому, что режущие кромки могут перенести длительный нагрев, достигающий 600 или даже 650 градусов Цельсия.

Материал характеризуется эффективным сопротивлением разрушениям. Современные быстрорежущие разновидности сталей являются стойкими к хрупким видам разрушений режущей кромки. Сверла и прочие продукты из HSS-сплавов могут беспроблемно выдерживать очень большие усилия при резании, а также высокие подачи и внушительные глубины резки.

Существует 3 основных подвида рассматриваемой стали: вольфрамовые, молибденовые и высоколегированные. Каждая из указанных категорий имеет свои отличительные характеристики, а также дополнительные подтипы со своими особенностями.

Вольфрамовые

Вольфрамовая категория HSS-стали известна 4 подтипами металлов – Т1, Т2, Т3, Т15. Присутствие вольфрама в составе указанных сплавов делает инструменты из них красностойкими, за счет чего возможно сохранение твердости и остроты режущих кромочных элементов даже под действием высоких температурных значений.

T1. Сплав характеризуется повышенным уровнем прочности, является стойким к изнашиванию. Чаще всего такой материал используется в производстве качественных сверл и прочего инструментария, применяемого для работ с легированными и углеродистыми подвидами сплавов.

- T2. В рассматриваемом сплаве имеет место содержание ванадия в количестве 2%. Из Т2 производят чистовые и получистовые сверла, которые рассчитаны на обрабатывание сырья среднелегированной категории.

- Т3. Этот материал может быть задействован в качестве аналога марки Р18К5Ф2. Он предусматривает включение таких химических элементов, как вольфрам – 18%, кобальт – 5% и ванадий – 2%. Инструментарий, созданный из подобного сплава, отличается повышенным уровнем стойкости к износу и жесткости, но характерен сниженной шлифуемостью.

В основном сверла из Т3 задействуют для взаимодействия с заготовками, сделанными из коррозионно-устойчивых и жаростойких металлов.

- Т15. В составе сырья этой марки есть вольфрам, ванадий, кобальт. Из него производят качественные рабочие приспособления, отличающиеся достаточной прочностью. Не подвержены быстрому изнашиванию.

Молибденовые

Подобная группа быстрорежущих металлов распространена очень широко. В сплавах молибденового типа тоже предусматриваются такие составляющие, как кобальт и вольфрам.

Те продукты, что могут сохранять максимально высокие показатели твердости по ходу проведения работ на фоне повышенных температур, делают именно из рассматриваемых молибденовых материалов с маркировкой выше М41.

Инструментарий, отличающийся заметной вязкостью ударного типа в условиях пониженных температурных показателей, также создают из сплава с молибденом, но с условием дальнейшей термообработки.

Рассмотрим несколько отдельных марок молибденовых быстрорежущих сплавов.

М1. В этом материале молибден имеется в количестве 8%. Сверла, которые отливают из него, наделяются внушительной гибкостью, легкой переносимостью больших нагрузок.

- М2. В содержании указанного сплава присутствуют вольфрам, молибден. Сырье является высокопрочным, теплоустойчивым.

- М3. В этом материале имеется 3% ванадия. Приспособления, отлитые из подобного сплава, являются стойкими к шлифовке.

- М7. Рассматриваемая марка производится из комбинации ванадия, вольфрама и молибдена. Подходит для производства сверл, заточенных на взаимодействие с твердыми материалами, а также металлами с толстыми стенками.

- М35. Материал имеет 5% кобальта, молибдена и вольфрама. А также имеются скромные проценты никеля, марганца и кремния. Главный плюс сырья заключен в том, что он имеет неплохую вязкость, отличную шлифуемость, тепловую стойкость, сопротивляемость изнашиванию.

Высоколегированные

Высоколегированная категория стальных материалов также имеет отношение к молибденовой группе. Металлы, что претерпели особую термическую обработку, зачастую берутся для изготовки инструментов с очень серьезной ударной вязкостью.

Кроме того, инструментарий из высоколегированной режущей HSS-стали может беспроблемно эксплуатироваться на фоне низких температур.

Рассмотрим марки HSS-сталей высоколегированного типа.

М74. Эта марка имеет в своем содержании молибден и кобальт. Материал характеризуется высокой склонностью к утрате углерода и перегреву по ходу закаливания. Кроме того, М74 отличается сниженной шлифуемостью.

М42. Сверла, сделанные из указанного сплава, являются высокостойкими к истиранию. Их возможно смело задействовать для обрабатывания даже самых сложных металлов высокой вязкости.

Условные обозначения и аналоги

Ознакомимся с рядом условных обозначений – опираясь на них, возможно частично определить сырье, из которого произведен тот или иной продукт.

HSS-R. Указанное обозначение есть практически на всех сверлах, которыми был пройден процесс проката роликового типа вместе с термообработкой. Стойкость подобных изделий является самой низкой.

HSS-G (аналог P6M5). Маркировка, проставляемая на приспособлениях, сделанных из рассматриваемых сплавов, где режущая составляющая отшлифована посредством кубического нитрида бора. Изделия повышенной устойчивости, с минимальным биением радикального характера.

HSS-E (аналог P6M5K5). Так обозначаются продукты, сделанные из металла с маркировкой М35, в котором имеется добавленный кобальт. Такие приспособления подойдут для обрабатывания трудных и сильно вязких металлов.

HSS-G TiN. Верхняя часть подобного инструмента покрывается титановым нитридом в виде напыления. Благодаря этому возрастает жесткость поверхностей.

HSS-TiAiN. В инструментарии и приспособлениях из подобных сплавов имеется покрытие из титан-алюминий-нитрида.

HSS-E VaP. Инструменты с этим обозначением обычно задействуются для работы с нержавейкой.

Маркировка пилок для лобзика

Попробуем разобраться в маркировке такого распространенного расходника, как пилка для лобзика.

Назначение определяем по цвету хвостовика со стороны Цифро-буквенных обозначений. Если хвостовик

- серый — пилка предназначена для пиления древесины:

- белый — для древесины и металла

- синий — только для работы по металлу

- красный — для пиления пластиков

- черный — иные материалы

Теперь пробежимся по упомянутым выше цифро-буквенным обозначениям. Пойдем по порядку.

Сначала идет \буква T или U. Она обозначает вид крепления пилки. Более распространенное Т-образное крепление, но бывает и U-образное — см.схему

Могут значиться так же литеры M(Makita) и F (Fein)

Следующие цифры обозначают рабочую длину. Они могут быть 1,2,3,7

- короткая (длина до 75 миллиметров)

- средняя ( длина от 75 до 90 миллиметров)

- длинная (длина от 90 до 150 миллиметров)

- очень длинная (длина превышает 150 миллиметров)

Вторая и третья цифры показывают назначение самой пилки.

Далее идут литеры A,B,C,D —обозначающие величину зуба пилки(от меньшего к большему)

F — биметаллические пилки. Ониболее качественны: режут чище и быстрее, служат дольше

O — узкие пилки для криволинейного пропила

P — более толстые пилки, за счет чего их меньше водит из стороны в сторону и рез получается перпендикулярный поверхности.

R — регрессивные полотна, то есть, с обратным зубом

X — универсальное полотно (для любых материалов)

Затем идет марка стали

HCS (high carbon steel) — высокоуглеродистая сталь, твёрдость ее составляет 45-48 HRC. Такая сталь оптимальна для работы по мягким материалам, (древесина и ее производные -МДФ, ДСП, ДВП, а так же пластики);

CV (chrom vanadium) — Хром- ванадиевая сталь, ее твёрдость должна быть 50-52 HRC. Она более износостойкая, по сравнению с предыдущей. Используется для тех же материалов;

HSS (high speed steel) — быстрорежущая сталь, она же быстрорез, твёрдость не менее 61-65 HRC, применяется для обработки твердых материалов (алюминий и иной цветмет и даже мягкая сталь). Если сравнивать с HCS, то пилки HSS тоньше, но обладают значительно большей твердостью;

BIM (bi-metal) — это соединение HSS и HCS сталей в одном полотне. Пилки такого рода дорогие и обычно служат для профессионального использования. Отлично берут как дерево,так и металлы;

HM (hard material) — самый твердый сорт стали твёрдый сплав карбид вольфрама, твёрдость 79 HRC. Такие полотна идут для работ особого рода — резка стеклопластика, кафельной плитки и газобетона.

Такая классификация достаточно условна и соблюдается не всеми производителями. Поэтому стоит обсудить каждую пилку отдельно.

Пилки, используемые для работ по дереву

T101B — это достаточно короткая мелкозубая пилка (длина 74 мм). Предназначена для работы по мягкой древесине, фанере толщиной до 30 мм. Мелкий зуб позволяет выполнять чистый рез.

T101BR — то же самое, но с обратным направлением зубцов. Отлично подходит для раскроя материалов,где нежелательны сколы на лицевой поверхности (например,столешницы). При работе необходимо дополнительное усилие, придавливающее лобзик к материалу, так как рабочий ход подбрасывает инструмент вверх.

T101P — имеет более крупный зуб, по сравнению с T101B (4.5 мм). Позволяет резать такие же материалы, но толщина их может достигать 45 мм.

T301CD -еще более длинная пилка (91 мм), максимальная толщина достигает 65 мм.

Т101AO — узкая тонкая пилка с мелким зубом (1.4 мм) применяется для чистого криволинейного реза древесины и ее производных толщиной 1.5 — 15 мм.

T101BIF — короткая мелкозубая биметаллическая пилка. Предназначена для пиления ламинированных материалов толщиной до 15 мм.T101BF — то же, нос более крупным зубом (2.7 мм), толщина материалов достигает 30 мм.

T101BRF — то же, но с обратным зубом.

T144DP — это пилка с достаточно толстым полотном и крупными зубьями (4 мм). Зубья разведены. За счет толщины пилка более стабильна в одной плоскости, ее не уводит в сторону. Минусы — это грубый рез с большим количеством сколов.

T144DF —То же самое, но с биметалическим полотном, она дороже, пилит дольше и лучше длина 74 мм .

T344DF — эта пилка в два раза длиннее, чем вышеупомянутая — она составляет 126 мм.

T345XF —еще одна длинная биметаллическая пилка (106 мм) Зуб ее достаточно крупный. Предназначена для распила древесины с гвоздями, пластика, металлов (в т.ч. алюминия).

Специализированные пилки по металлу

T118A — короткая мелкозубая пилка для листов металла толщиной не более 13 мм.

T318A — это более длинная пилка, отлично подходит для реза металлических труб диаметром не более 65 мм.

T118G — пилка обладает самым мелким зубом (0,7мм) и предназначена для резов по самым тонким листам металла (0,5-1,5 мм)

Универсальные пилки

T234X, T123X — это универсальные пилки для резов по различным видам древесины, пластика и металла.

Специальные пилки

T118AHM — пилка для реза по тонкой нержавеющей стали (до 2 мм)

T118EHM — более длинная пилка для стали толщиной 2-5 мм

T301CHM -пилка по стеклопластику. Ограничение по толщине 65 мм

T141HM — пилка для гипсокартона и цементно-стружечных плит толщиной до 50 мм

T341HM — более длинная пилка (106 мм), что дает возможность пилить материалы толщиной до 85 мм

T101A — пилка по оргстеклу толщиной до 20 мм

T113A — пилка по коже, резины, картону толщиной до 50 мм. Не имеет зубьев, имеет режущую кромку, аналогичную ножу.

T313AW — более длинная пилка для аналогичных материалов толщиной до 100 мм. Имеет волнистое лезвие

T130Riff,T150Riff — пилки предназначенные для реза по керамической плитке. Они снабжены алмазным напылением. T130 — предназначена для чернового пропила, а T150 — для чистового.

T308B, T308BF — пилка, для раскроя ламинированных с двух сторон материалов. Благодаря двум рядам зубьев минимализируется количество сколов. Это достаточно тонкая пилка поэтому ее довольно сильно мотает из стороны в сторону.

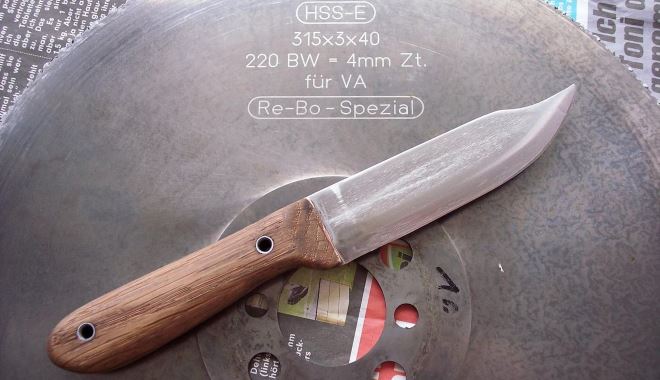

HSS-стали — особенности, марки, обозначения, расшифровка

Аббревиатурой HSS, составленной из начальных букв английских слов High Speed Steel, обозначается целая группа сталей, относящихся к категории быстрорежущих. Из сталей данного типа изготавливаются фрезы, метчики, плашки для нарезания резьбы. Значительно реже такой материал применяют для производства ножовочных полотен и ножей.

Сплавы категории HSS относятся к высокоуглеродистым сталям, в отдельных марках которых может содержаться значительное количество вольфрама. Твердость инструмента, изготовленного из сталей данного типа, может находиться в интервале 62–64 единицы по шкале HRC.

Концевая фреза, изготовленная из стали HSS-Co8 способна обрабатывать материал с пределом прочности до 1100Н/мм 2

Инструменты из сталей HSS, если сравнивать их с твердосплавными, отличаются более доступной стоимостью и более высокой прочностью, что позволяет успешно применять их для прерывистого резания. Между тем выполнять обработку с их помощью допускается на более низких скоростях резания, если сравнивать с твердосплавными сверлами.

Состав быстрорежущих сталей, которые зарубежные производители называют сплавами категории HSS, постоянно совершенствовался. Так, с конца XIX века в такие стали начали добавлять значительное количество вольфрама (до 18%), а с 1912 года в данных сплавах стал появляться кобальт. И только в 1930 году в состав HSS-сталей включили молибден.

Основные характеристики и марки

В зависимости от своего состава HSS-стали делятся на три категории:

- с повышенным содержанием вольфрама (Т);

- молибденовые (М);

- высоколегированной группы.

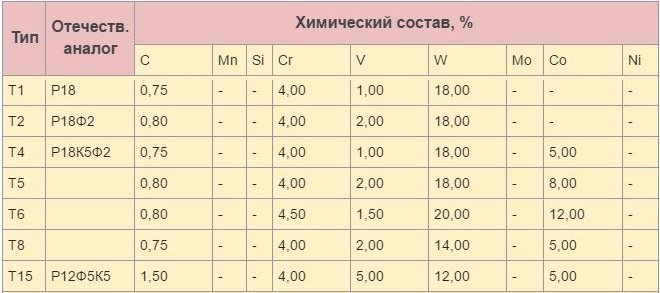

Химический состав вольфрамовых HSS сталей

Из-за дороговизны и нехватки вольфрама стали с его повышенным содержанием в наше время применяются достаточно редко. Наиболее распространенными сталями данной группы являются сплав общего назначения Т1 и содержащий ванадий и кобальт стальной сплав Т15. Последний используется, в частности, для изготовления изделий, которые должны отличаться высокой устойчивостью к износу и высоким температурам.

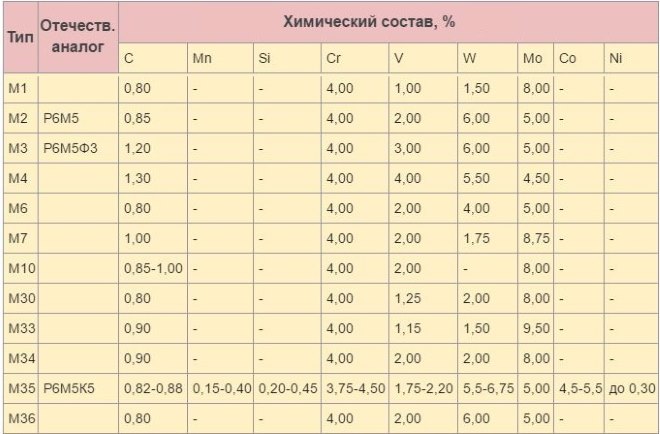

Химический состав молибденовых HSS сталей

Более распространены стали HSS молибденовой группы, в которых также могут содержаться вольфрам и кобальт. Быстрорежущие стали молибденовой группы, в составе которых присутствует значительное количество ванадия и углерода, устойчивы к абразивному изнашиванию. Для изготовления изделий, которые должны сохранять высокую твердость даже при высоких температурах, применяют молибденовые стальные сплавы, начиная от марки М41. В производстве инструментов, эксплуатируемых в холодных условиях и обладающих высокой ударной вязкостью, также используют стальные сплавы молибденовой группы, подвергая их специальной термической обработке.

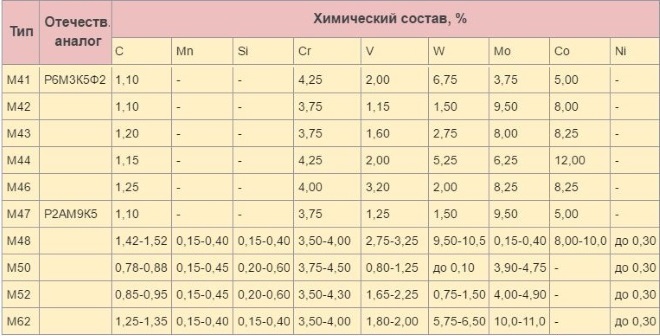

Химический состав высоколегированных HSS сталей

Выбирая инструменты из HSS-сталей молибденовой группы, следует учитывать характеристики отдельных марок таких стальных сплавов.

Из стали данной марки изготавливают HSS-сверла широкого применения. Сверла HSS из сплава марки М1 отличаются большей гибкостью и меньшей восприимчивостью к ударным нагрузкам, но уровень их красностойкости меньше, чем у инструментов, выполненных из стали М2.

Это наиболее распространенный материал, из которого изготавливают инструменты различного назначения. Изделия из HSS-стали данной марки, используемые для выполнения высокопроизводительных машинных работ, отличаются высокой красностойкостью, параметры их режущих кромок сохраняются дольше, чем у инструментов из быстрорежущих сталей других марок.

Данный сплав используется для производства мощных сверл, от которых требуется не только высокая гибкость, но и исключительная надежность. С помощью сверл по металлу HSS, изготовленных из сплава данной марки, выполняют отверстия в твердом и толстолистовом материале.

Это материал, используемый для изготовления сверл, работающих в комплекте с портативным оборудованием. В данных условиях поломка инструмента по причине его значительного изгиба является достаточно актуальной проблемой. Сверло HSS из стального сплава М50 не обладает такой красностойкостью, как инструменты из быстрорежущих сталей других марок.

Данный сплав, который также обозначается как HSSE, за счет повышенного содержания кобальта отличается более высокой красностойкостью, чем быстрорежущая сталь марки М2. Между тем повышенное содержание данного элемента в составе стали HSSE снижает ее устойчивость к ударным нагрузкам.

Это сталь, в составе которой содержится максимальное количество кобальта, поэтому ее часто называют Super Cobalt. Инструменты из HSS-стали данной марки отличаются не только высокой красностойкостью, но и исключительной устойчивостью к истиранию. Благодаря таким характеристикам сталь данной марки успешно используется для производства инструментов, при помощи которых необходимо выполнять обработку вязких и сложных материалов.

Содержание вольфрама в составе HSS-сталей позволяет наделить изделия, которые из них изготовлены, красностойкостью.

Заключается это качество в том, что режущая кромка инструмента сохраняет свою твердость даже при температуре красного каления – 530°. Еще более высокой красностойкостью (а также повышенной износостойкостью) обладают быстрорежущие стальные сплавы, в химическом составе которых содержится кобальт (HSS Co). Режущие кромки сверл HSS категории Co способны сохранять свою твердость при более высоких температурах.

Условные обозначения

Расшифровка химического состава сталей, относящихся к категории HSS, затруднена, так как в их обозначении не содержится никаких подробных данных. Как правило, в каталогах на инструмент, изготовленный из сталей данной категории, есть информация о материалах, для обработки которых его можно использовать. Чтобы относительно точно определить химический состав HSS-сталей, необходимо использовать специальное оборудование или решать этот вопрос опытным путем.

Скорее всего, это немецкий аналог быстрорежущей стали HSS М2

Лучше разбираться в характеристиках и материале изготовления инструмента, на который нанесена маркировка HSS, помогает знание следующих данных.

К такой аббревиатуре часто добавляется буква R. Это сверла, отличающиеся наименьшей стойкостью. Они проходят роликовую прокатку и термическую обработку.

Это обозначение наносится на сверла, режущая часть которых подвергается шлифовке при помощи боразона (CBN). Инструменты HSS G являются наиболее распространенными, их отличает повышенная стойкость. Кроме того, сверло по металлу, на которое нанесено такое обозначение, создает наименьшее биение при выполнении обработки с его помощью.

HSS c литерой E

Это обозначение указывает на то, что в составе материала изготовления изделия содержится кобальт. Инструмент с обозначением HSSE оптимально походит для обработки сложных материалов, а также материалов, отличающихся высокой вязкостью. Как уже говорилось выше, аналогом обозначения HSSE является маркировка М35. Существуют и международные аналоги обозначения HSSE (HSS-Co5 и HSS-Co8), по которым можно точно определить, какое количество кобальта содержится в стальном сплаве.

Сталь этой марки чрезвычайно трудно режется болгаркой

Данное обозначение указывает на то, что на поверхность инструмента нанесено напыление из нитрида титана. За счет этого повышается как твердость поверхностного слоя изделия (приблизительно на 2300 HV), так и его термостойкость (до 600°).

На поверхность инструмента с таким обозначением нанесено напыление из нитрида титана, легированного алюминием. Твердость поверхностного слоя такого сверла благодаря этому покрытию повышается примерно на 3000 HV, а термическая стойкость – на 900°.

Изделия с таким обозначением можно использовать для обработки нержавеющей стали. На их поверхность меньше налипает стружка, поэтому они реже ломаются и обеспечивают высокое качество обработки.

Нередко можно встретить инструменты с обозначением HSS 4241, которые используются преимущественно для обработки изделий из древесины, пластика и алюминия. Что касается обозначения Super HSS, то каждый производитель вкладывает в него свои представления о качестве инструмента.

Читайте также: