Химический состав сталей обыкновенного качества

Обновлено: 21.05.2024

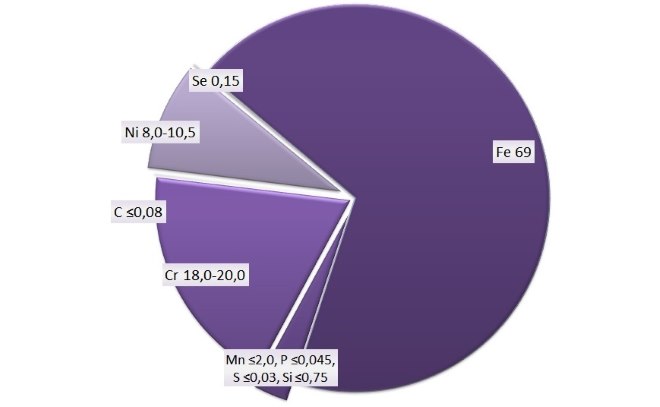

С металлургической точки зрения любая сталь представляет собой химическое соединение углерода и железа с (не считая стандартных примесей типа серы и фосфора). Обыкновенные стали (или, точнее, стали обыкновенного качества) принято различать по структуре и механическим свойствам.

Общие характеристики

Эксплуатационные показатели производимой продукции часто устанавливают различия между чаще всего встречающимися областями применения и частотой вероятных отказов. Значения этих характеристик следует непременно учитывать при определении оптимальной марки продукта, соответствующей условиям своего будущего применения.

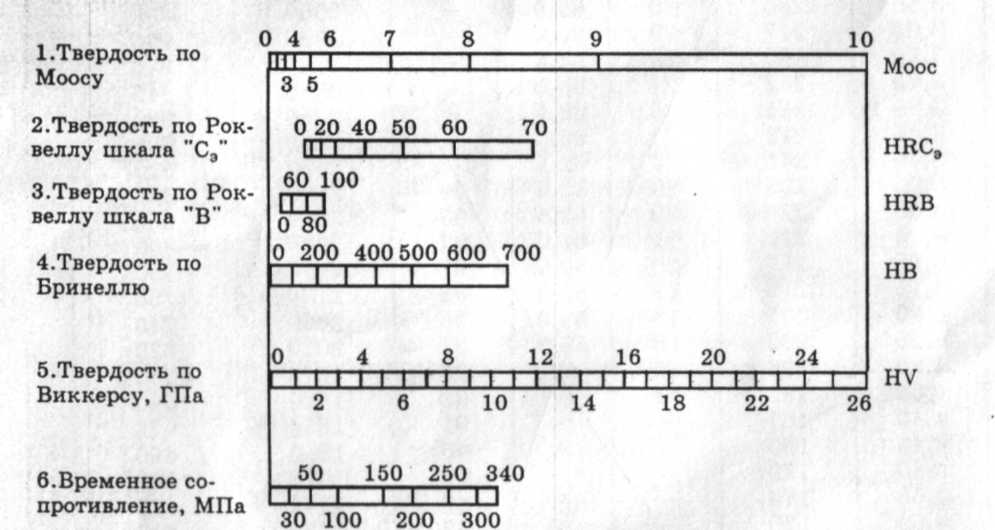

Общими характеристиками сталей обыкновенного качества считаются твёрдость, сопротивление вязкому разрушению, предел временного сопротивления, предел пластичности (или текучести), относительное удлинение или уменьшение размеров поперечного сечения проката, способность к свариваемости. Значительно реже принимаются во внимание прочность по динамическим или ударным нагрузкам, стойкость против коррозионных факторов, а также длительная прочность/ ползучесть – параметры, определяющие специфические показатели данных материалов.

Твёрдость представляет собой меру устойчивости материала от вредных воздействий противостоять трению и износа. Твёрдость оценивается по шкалам Роквелла (HRc), Бринелля (HB или HRB), или Виккерса (HV). Для сталей обыкновенного качества термическая обработка применяется редко, поэтому данный показатель обычно учитывается в ограниченном количестве применений.

Прочностью называют способность материала воспринимать внешние энергетические воздействия без образования внутренних и/или внешних трещин с потерей сплошности изделия. С другой стороны, прочность на растяжение представляет собой предел временного сопротивления материала при снятии внешних усилий. Прочность на растяжение измеряется в МПа. Необходимо дифференцировать прочность и твёрдость, поскольку материал, который может формоизменяться без видимых поверхностных повреждений, может обладать высокой поверхностной твёрдостью, но одновременно и хрупкостью при внезапном приложении усилия.

Предел текучести - это величина усилия, при превышении которого в материале начинают происходить необратимые пластические деформации, чаще всего, деформации сдвига или изгиба. Эти усилия относят к единице поперечного сечения профиля. Оба прочностных показателя измеряются в МПа.

Относительное удлинение - это предельная линейная деформация, на которую материал можно растянуть или сжать до начала трещинообразования. Обычно определяется в процентах или относительных единицах от длины или площади поперечного сечения образца, соответствует моменту начала образования трещины или разрушения изделия.

Таким образом, свойства, которыми обладают стали обыкновенного качества, определяются, с одной стороны, химическим составом металла (т.е. элементами, которые присутствуют в исходной плавке) и дальнейшим возможным режимом его термической обработки.

Состав обыкновенных сталей

Химический состав и свойства рассматриваемого вида продукции отечественного производства регламентируются ГОСТ 380-94. Стандарт ограничивает процентное содержание углерода ( оно не может превышать 0,6 %), а также рекомендуемые области применения.

Классификация ведётся по следующим признакам:

по химическому составу;

по принятой технологии раскисления;

по рекомендуемым сферам применения.

Химический состав обыкновенных сталей варьируется в следующих пределах:

- Углерод, % - 0,06…0,49;

- Железо, % - 0,25…1,20;

- Кремний, % - 0,05…0,30;

- Хром, никель, медь (суммарно, %), не более – 0,30…0,40. Для сталей, выплавляемых из металлолома, допускается незначительное превышение данного показателя.

Кроме обязательных составляющих, обыкновенные стали содержат нежелательные примеси – мышьяк, серу и фосфор. Их процентное содержание ограничивается: для мышьяка – 0,08%, для серы 0,5…0,06%, для фосфора 0,04…0,07 %.

В зависимости от технологии раскисления в составе сталей обыкновенного качества присутствуют алюминий, титан, а также некоторые железные сплавы-раскислители, например, ферросилиций. Количество таких компонентов в плавке не может быть выше 0,05 %.

В продукции, которая производятся по техническим требованиям ГОСТ 380-94, допускается наличие связанного азота – в пределах 0,01…0,013%. Остальные технические требования согласовываются с потребителем проката.

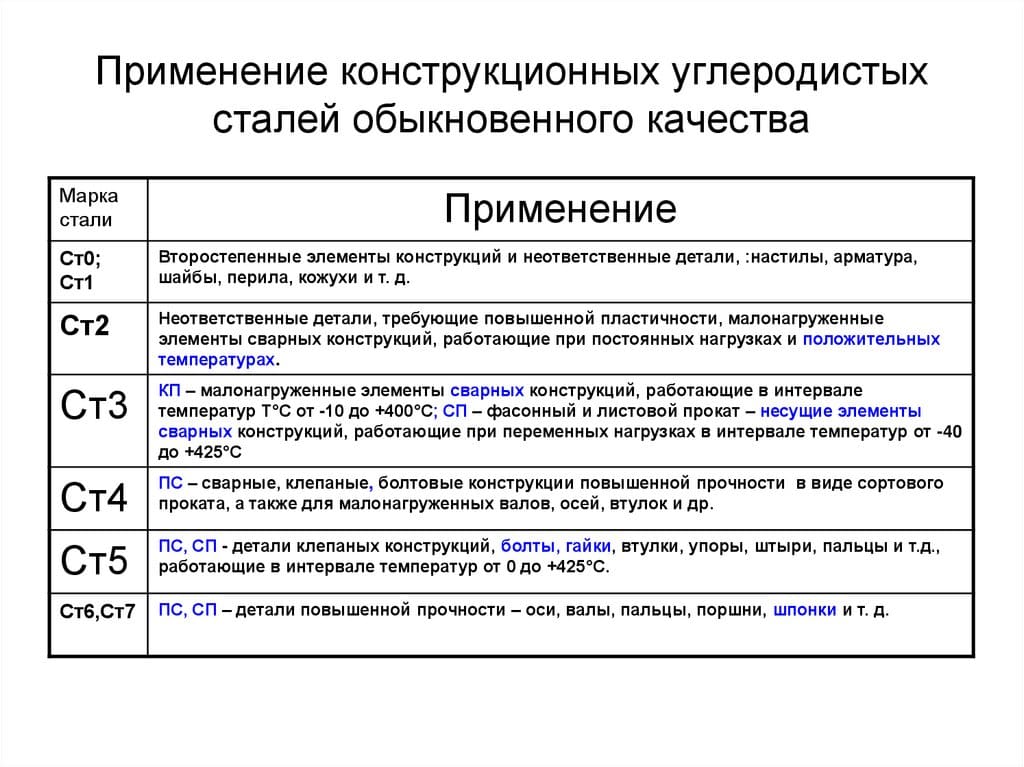

Сферы применения

Несмотря на низкую себестоимость процессов выплавки данных материалов, они настолько универсальны, что не требуют особых затрат в применении. Более того, достаточно длительное время углеродистые стали обыкновенного качества являются одним из самых популярных материалов для различных повседневных работ и применений - от сельского хозяйства до тяжёлого машиностроения.

Строительство зданий и сооружений со стальным каркасом. Стали обыкновенного качечства часто выбирают за их хорошую прочность, сейсмостойкость, свариваемость, невосприимчивость к гниению и повреждению насекомыми или грибками.

Детали машин. В зависимости от внешних нагрузок могут быть выбраны оптимальные сочетания железа и углерода, чем определяются требуемые показатели прочности, пластичности и твердости. Благодаря низкому содержанию углерода материалы такого вида можно обрабатывать давлением - прессовать, формовать, а также сваривать и обрабатывать на металлорежущих станках без разрушения.

В бытовых применениях ножи, которые изготовлены из низкоуглеродистой нелегированной стали, могут хорошо сохранять кромку и дольше оставаться острее. Такие продукты достаточно стойки от воздействия высоких температур, по существу, являются неплохим антипригарным материалом.

Гальванизированные гладкие трубы из углеродистой стали чрезвычайно популярны для использования в качестве опор, стоек и свай, поскольку обладают высокой пластичностью. Трубы из таких материалов легко свариваются и имеют достаточную гибкость, чтобы избежать трещин или поломок под давлением.

После механической обработки и сварки данные стали хорошо смотрятся в составе металлических ворот или ограждений. Антикоррозионная стойкость возрастает после окраски таких конструкций, либо нанесения поверхностных покрытий методами цинкования, воронения и пр.

Особенности маркировки

ГОСТ 380-94 предусматривает следующие особенности маркировки:

- Цифрами от 0 до 6, которыми устанавливается порядковый номер марки по её химическому составу;

- Буквосокращением «Ст.», указываемым в начале условного обозначения и подтверждающим соответствие стали обыкновенного качества нормам ГОСТ 380-94;

- При повышенном содержании какого-то химического элемента буква, ему соответствующая, указывается после условного обозначения марки. Обычно встречаются буквы Г (марганец) и Ю (алюминий);

- Сочетанием условных обозначений, которые указывают на способ раскисления. Так, буквы «кп» указывают на кипящую (нераскислённую), буквы «пс» - на полуспокойную, а буквы «сп» - на спокойную (полностью раскислённую) сталь. Марка обыкновенной стали предусматривает обязательно указывать в конце обозначения реализованную степень раскисления.

Особой маркировке подлежат стали обыкновенного качества, которые производятся по стандартам ISO 630-80 и ISO 1052-82. В обозначении таких материалов присутствует химический символ железа (Fe) и условное цифровое обозначение - от 310 до 690. Для продукции данной группы оговариваются более жёсткие требования, которые касаются наличия вредных металлургических примесей. Также предусматриваются дополнительные ограничения по размеру зерна в микроструктуре.

Углеродистая сталь обыкновенного качества

Углеродистая сталь обыкновенного качества на протяжении длительного времени и в большом количестве используется для изготовления конструкций. Массовое использование позволило производителям выпускать углеродистые стали обыкновенного качества в массовом порядке. Большие объемы позволили снизить себестоимость материала. Количественный объем и химический состав примесей регламентируется ГОСТом 380-2005.

Углеродистая сталь обыкновенного качества

Общие сведения

Углеродистая сталь обыкновенного качества общего назначения – это широко используемый материал в отраслях машиностроения, строительства и народного хозяйства. Из нее изготавливаются изделия:

- Методом горячего и холодного прокатывания:

- сортовой прокат;

- фасонный прокат;

- листовая продукция:

- тонколистовая;

- толстолистовая;

- широкополосная;

- ленты;

- Методом обжима на прокатных станах:

- блюм;

- сляб;

- сутунка и прочие;

- Методом ковки;

- Методом объемной штамповки;

- Методом отливки:

- слитки;

Выпуск углеродистых сплавов общего назначения производится, соответствуя трем группам: А, Б, В.

- Сплавы группы А. Продукция данной группы соответствует принятым механическим качествам. Марки сталей: от Ст0 до Ст6. Для данной группы характерен нерегламентированный химический состав сплава

- Сплавы группы Б. Продукция соответствует заданному составу химических элементов. Марки сталей: от БСт0 до БСт6. Для данной группы сплавов механические характеристики второстепенны, но количество химических элементов известно с точностью до трех знаков после запятой.

- Группа В. Продукция соответствует заданным механическим качествам и составу химических элементов. Данная группа сплавов обладает характеристиками присущими первым двум группам.

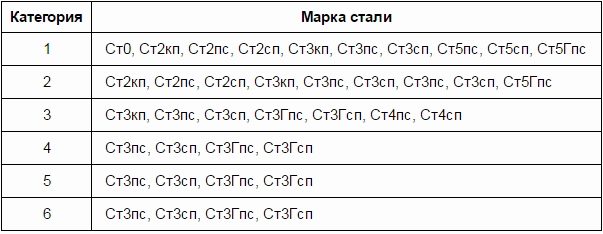

Стали конструкционные обыкновенного качества производятся шести категорий. Категорийность которых зависит от способа и степени раскисления. Раскисление, как процесс, способствующий выведению из расплава кислорода, влияет на механические свойства металла. Различают три способа разливки металла: сплав кипящий – «кп», сплав полуспокойный – «пс», сплав спокойный – «сп».

Распределение сплавов от заданных свойств представлено в таблице.

Группа Соответствие заданным свойствам поставляемой продукции Наименования и маркировка Категории А Механические свойства Ст0;

Ст1кп, пс, сп;

Ст2кп, пс, сп;

Ст3кп, пс, сп;

Ст4кп, пс, сп;

Ст5кп, пс, сп;

Ст6кп, пс, сп;1-2-3 Б Химический состав БСт0;

БСт1кп, пс, сп;

БСт2кп, пс, сп;

БСт3кп, пс, сп;

БСт4кп, пс, сп;

БСт5кп, пс, сп;

БСт6кп, пс, сп;1-2 В Механотехнологические свойства + химический состав ВСт1кп, пс, сп;

ВСт2кп, пс, сп;

ВСт3кп, пс, сп;

ВСт4кп, пс, сп;

ВСт5кп, пс, сп;

ВСт6кп, пс, сп;1-2-3-4-5-6 Физические свойства. Общие показатели, которыми обладают углеродистые стали общего назначения.

- Плотность:

- по СИ – 7800 кг/м3;

- по СГС – 7,8 г/см3;

- по МКСС – 796 тем/м3;

- Коэффициент Пуансона – 0,24-0,28;

- Модуль:

- Юнга – 20500 кГ/мм2;

- сдвига – 8100 кГ/мм2

- Допускаемые напряжения:

- на сжатие – 14 кГ/мм2;

- на растяжение – 14 кГ/мм2.

Механические и эксплуатационные свойства представлены в таблице.

Марка стали , % , % Е, ГПа G, ГПа НВ KCU, кДж/м2 Ст0 >310 — 21 — 0,3 200 77 — — Ст1 310-400 — 31 — 0,3 200 77 1100 — Ст2 340-420 200 29 — 0,3 200 80 1160 — Ст3 370-490 210 23 60 0,3 200 80 1310 — Ст4 420-510 240 21 — 0,3 210 80 1430 — Ст5 500-630 260 17 50 0,3 210 81 1700 — Ст6 620> 300 12 40 0,3 210 81 1970 — Характеристики свариваемости углеродистой стали общего назначения обыкновенного качества приведены в следующей таблице.

Перед изготовлением деталей и элементов механизмов и конструкций образцы стали подвергаются испытаниям. Кроме того, образцы испытывают на изгиб, то есть какой диаметр образца не разрушается при изгибе его на 180°.

Наименование стали Размер образца, s 40…100 До 20 Ст0 20 D=2s Вст2пс, сп 29 D=0 ВСт3кп, пс, сп

ВСт3Гпс22

23

23D=0.5s ВСт4кп, пс

ВСт4Гпс22

21D=2s ВСт5пс, сп

ВСт5Гпс17 D=3s Прокат листового формата, произведенный из сталей углеродистых обыкновенного качества производителями изготавливается в соответствии четырем группам прочности:

- ОК – сплав обыкновенного качества;

- Цифровой индекс – это группа прочности, которая информирует о нижнем значении показателя предела прочностного сопротивления по времени);

- В – показатель характеристики (прочности).

К каждой группе прочности относятся следующие марки сталей:

- ОК300В – Ст1кп, пс, сп; Ст2кп, пс, сп;

- ОК360В — Ст3кп, пс, сп;

- ОК370В — Ст3пс, сп

- ОК400В — Ст4кп, пс, сп; Ст5пс, сп.

Горячекатаные листы из сталей обыкновенного качества на стадии производства подвергаются термической обработке. В процессе изготовления они подвергаются нормализации. Холоднокатаные листы также подвергаются термической обработке, а также дрессированию.

На производстве с непрерывным прокатыванием допустимо изготовление продукции без термической обработки.

Для листового металлического проката на поверхности недопустимо появление:

- расслоений;

- пузырей;

- надрывов;

- трещин;

- вкраплений инородных предметов и прочего.

Качество отделки поверхности листового проката соответствует четырем группам: I, II, III, IV.

Детали и изделия, которые подвергаются термической обработке изготавливаются из сталей обыкновенного качества общего назначения групп Б и В с номерами 5, 6. они подвергаются закалке и далее высокотемпературному отпуску.

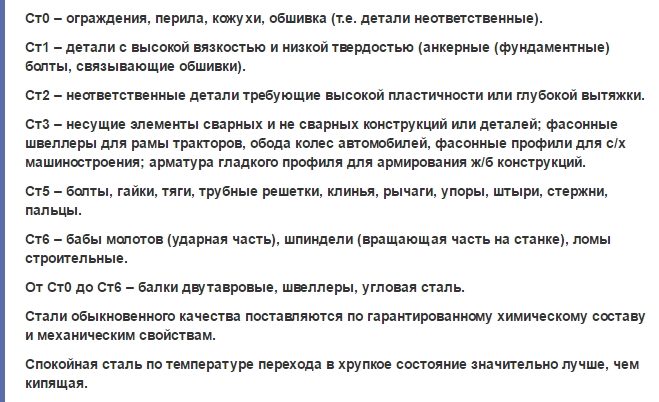

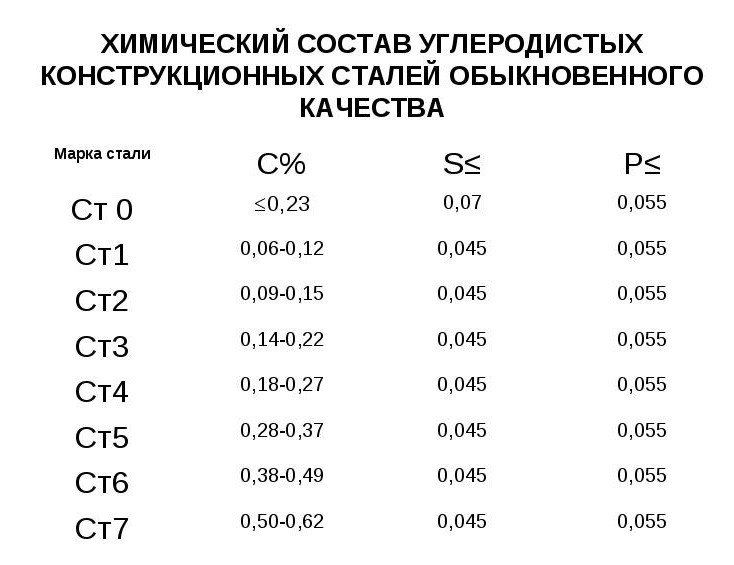

Состав химических элементов

Количественный состав примесей в углеродистых сплавах обыкновенного качества должно соответствовать строгим параметрам ГОСТ. Так общие показатели представлены в таблице.

Марка стали С (углерод), % Mn (марганец), % Si (кремний), % Ст0 не превышает 23/100 — — Ст1 6/100 … 12/100 35/100 … 50/100 — Ст2 8,5/100 … 15/100 35/100 … 50/100 — Ст3 14/100 … 22/100 35/100 … 60/100 12/100 … 3/100 Ст4 18/100 … 27/100 40/100 … 70/100 12/100 … 3/100 Ст5 28/100 … 37/100 50/100 … 80/100 17/100 … 35/100 Ст6 38/100 … 50/100 50/100 … 80/100 17/100 … 35/100 Объем содержащегося углерода и его вкрапления наглядно показано на рисунке.

![Объем содержащегося углерода и его вкрапления]()

Объем содержащегося углерода и его вкрапления

Объем марганца зависит от степени и способа раскисления сплава и дополнительного его введения. Так марки от Ст3Гпс, сп до СтГ5пс, сп содержат марганца от 8 десятых долей процента до1 и 2-ух десятых долей процента.

Углеродистая сталь обыкновенного качества содержит N (азот), F (фосфор), S (серу) и некоторые металлы. Объем содержащегося азота зависит от метода восстановления сплава. Например, в сплавах, выплавленных в печах мартеновским или конверторным способом содержание азота не превышает 1-ой сотой процента. А сплавы, выплавляемые в электрических печах, содержат азота не больше 12 тысячных долей процента.

Объем содержания примесей в углеродистых сплавах обыкновенного назначения во многом зависит от способа производства. Кроме вышеперечисленных также применяются переплавы:

- открытый дуговой;

- электрошлаковый;

- вакуумно-дуговой;

- электроннолучевой;

- вакуумно-индукционный и прочие.

- не более 4 сотых процента фосфора (для всех типов сплавов кроме Ст0);

- не более 5 сотых процента серы (исключение составляет Ст0 в ней серы от 6 сотых до 7 сотых процента);

- не более 3 десятых процента содержания Ni (никеля), Cu (меди) и Cr (хрома) (для Ст0 данный параметр не нормирован). Если углеродистая сталь обыкновенного качества выплавляется с использованием технологии «скрап», то в таком сплаве содержание хрома с никелем может достигать 35 сотых процента, а меди не превышает 4 десятых долей процента.

![Химический состав углеродистых сталей обыкновенного качества]()

Химический состав углеродистых сталей обыкновенного качества

Любая продукция имеет погрешности и отклонения. Состав в углеродистых сплавах общего назначения имеет некоторые отклонения по количественному содержанию химических элементов представлены таблице.

Элемент Кипящая, % Полуспокойная, % Спокойная, % Углерод ±3/100 min -2/100

max +3/100min -2/100

max +3/100Сера +5/1000 +5/1000 +5/1000 Фосфор +5/1000 +5/1000 +5/1000 Кремний Не допускается min -2/100

max +3/100min -2/100

max +3/100Азот +2/100 +2/100 +2/100 Марганец min -4/100

max +5/100min -3/100

max +5/100min -3/100

max +5/100Области использования и применения

Области и сферы применения деталей и изделий из конструкционной углеродистой стали обыкновенного качества общего назначения.

- Ст0. Ее используют для изготовления неответственных деталей, к которым относятся кожух, ограждения, перила, сплошная обшивка и прочие.

- Ст1. Детали, изготовленные из нее, обладают малой твердостью, но высокой вязкостью. Из Ст1 изготавливают болты фундаментные, анкерные; метизы для сборки обшивки.

- Ст2 применяется при изготовлении деталей и элементов неответственных конструкций, от которых требуется высокая пластичность, глубокая вытяжка при штамповке и пластической деформации.

- Ст3. Из нее производят несущие конструкции получаемые при помощи сварки и не используя ее. В автомобиле- и тракторостроении изготавливают рамы, кузова, колесные диски, детали для сельскохозяйственной техники. В строительстве пруток используется в качестве арматуры при производстве железобетонных изделий.

- Ст5. Термически улучшаемые детали: стержень, клин, палец, рычаг, различные метизы. Средненагруженные элементы грузоподъемных сооружений: крюк, ось, вал.

- Ст6. В станкостроении из данной стали изготавливают ударные элементы для молотов (баба), шпинделя метало- и деревообрабатывающих станков, соответственно после термического упрочнения.

Из всех марок сталей производится фасонный прокат: двутавр, швеллер, уголок.

Сварные конструкции рекомендуется возводить из сплавов группы Б.

Типы обозначения и маркировки углеродистых сталей обыкновенного качества

Для обозначения конструкционных углеродистых сталей обыкновенного качества общего назначения используется буквенное обозначение Ст. Затем за буквами следует цифровой индекс (0 или 1 или 2 или 3 или 4 или 5 или 6), которая условно отображает номер марки стали. За цифрой номера следует буквенное обозначение типа сплава (степени раскисления): кипящий сплав – кп, полуспокойный сплав – пс, спокойный сплав – сп.

Перед буквенным обозначение сплава указывается, какие гарантированы качества для данного типа сплава. Сплавы группы А не указываются в маркировке. Повышенное содержание марганца обозначается буквой Г, которая располагается между обозначением и номером. В самом конце через дефис указывается категория.

- Ст3кп – сталь обыкновенного качества, относящаяся к группе А 3-ей марки кипящая.

- Ст3Гсп3 – сталь обыкновенного качества, относящаяся к группе А 3-ей марки полуспокойная 3-ей категории.

- БСт3кп – сталь обыкновенного качества, относящаяся к группе Б 3-ей марки кипящая.

Фасонного проката на складах предприятий скапливается много. Для облегчения поиска металла требуемой марки пользуются цветовыми обозначениями, которые представлены в следующей таблице.

Наименование стали Как маркируется Ст0 полоса зеленого цвета + полоса красного цвета Ст1 полоса желтого цвета + полоса черного цвета Ст2 полоса желтого цвета Ст3Гсп полоса коричневого цвета + полоса синего цвета Ст3Гпс полоса коричневого цвета + полоса красного цвета Ст3 полоса красного цвета Ст4 полоса черного цвета Ст5Гпс полоса коричневого цвета + полоса зеленого цвета Ст5 полоса зеленого цвета Ст6 полоса синего цвета Для маркировки используется атмосферостойкая краска. Отгрузка заказчику производится согласно ГОСТ 7566-2001.

Углеродистые стали обыкновенного качества – ГОСТ 380–2005

Углеродистые стали обыкновенного качества изготавливаются по стандартам массового производства, что снижает их себестоимость. В них могут присутствовать в определенном количестве неметаллические загрязняющие включения и вредные примеси.

1 Основные положения ГОСТ 380–2005

Именно этот Госстандарт описывает особенности углеродистых сталей, являющихся по своему качеству обыкновенными, которые используются для выпуска следующих типов горячекатаного проката:

- метизов;

- штамповок, поковок;

- тонко- и толстолистового;

- сортового;

- непрерывно литых и катаных заготовок;

- широкополосного;

- фасонного;

- проволоки, лент;

- слябов, блюмов, выпускаемых на прокатных обжимных станах;

- слитков.

![Основные положения ГОСТ 380–2005]()

ГОСТ определяет такие марки описываемой продукции: Ст0, Ст1–Ст4 (всех вариантов раскисления – полуспокойные, кипящие, спокойные), Ст3Гсп, Ст3Гпс, Ст5Гпс, Ст5сп и Ст5пс, Ст6сп и Ст6пс.

![Основные положения ГОСТ 380–2005 фото]()

Под цифрой, стоящей после обозначения материала ("Ст"), зашифрованы номера марок, обозначения "пс", "кп" и "сп" указывают на уровень раскисления сплава. А литера "Г", которая имеется не во всех марках, определяет наличие в стали марганца. Данная буква появляется только в тех композициях, в коих содержание марганца (его массовая часть) равняется не менее 0,8 процента.

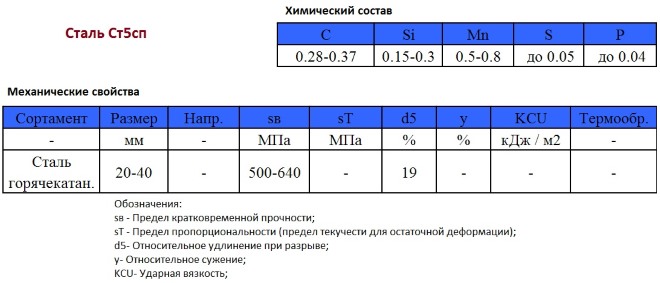

2 Химический состав сталей обыкновенного качества

Химсостав рассматриваемых углеродистых сплавов строго регламентируется ГОСТ. В соответствии с этим регламентом содержание кремния в сталях варьируется от 0,05 до 0,15 % для полуспокойных марок (Ст1пс, Ст2пс, Ст3пс и т.д.) и от 0,15 до 0,30 % для спокойных. В кипящих сталях допускается присутствие кремния до 0,05 %, а в Ст0 его (как и марганца) нет.

Углерода в разных марках обыкновенных углеродистых стальных композиций по ГОСТ может быть:

- 0,06–0,12 % (Ст1);

- 0,09–0,15 % (Ст2);

- 0,14–0,22 (Ст3);

- 0,18–0,27% (Ст4);

- 0,28–0,37 (Ст5);

- 0,38–0,49 (Ст6);

- до 0,23 % (Ст0).

![Химический состав сталей обыкновенного качества]()

Марганец присутствует в следующих процентных концентрациях:

- 0,25–0,50 (Ст1 и Ст2);

- 0,40–0,65 (полуспокойная и спокойная Ст3);

- 0,30–0,60 (кипящая Ст3);

- 0,40–0,70 (Ст4);

- 0,80–1,10 (СтГсп и Ст3Гпс);

- 0,50–0,80 (полуспокойная и спокойная Ст5 и Ст6);

- 0,80–1,20 (Ст5Гпс).

Фосфора по ГОСТ 380 во всех марках интересующих нас сталей (кроме Ст0) – до 0,04 %, серы – до 0,05 (в Ст0 – до 0,07 и 0,06 % соответственно). Никеля, хрома и меди в углеродистой стали не может быть свыше 0,30 %. Исключение составляет лишь Ст0, в которой их нормирования не предусматривается.

![Химический состав сталей обыкновенного качества фото]()

Азот содержится в следующих количествах:

- до 0,01 % (конверторная и мартеновская сталь);

- до 0,012 % (стали, изготовленные в электрических сталеплавильных печах).

3 Особенности химического состава разных марок

В Ст5Гпс углерода может быть не более 0,30 и не менее 0,22 %. В кипящих сталях марок 2, 3 и 4, которые впоследствии используются для производства фасонного и сортового проката, кремния может содержаться немного больше (до 0,07 процента). А в Ст3 (кп, пс и сп), применяемых для тех же целей, не нормируется минимальное содержание углерода (если готовая сталь характеризуется необходимым качеством механических параметров).

В Ст3, Ст4 и Ст5 любой степени раскисления для толсто- и тонколистового проката до 10 миллиметров толщиной ГОСТ разрешает уменьшать минимальное содержание марганца на 0,10 %.

![Особенности химического состава разных марок]()

Если полуспокойные марки раскисляются титаном и алюминием либо смесью ферросилиция с этими элементами, кремния может быть меньше, чем требуемые 0,05 %.

В тех случаях, когда сталь производится по скрап-технологии, никеля и хрома в ней может быть до 0,35 %, а меди – до 0,40. Для любой Ст3 при этом соблюдается условие о массовой части углерода до 0,20 %.

![Особенности химического состава разных марок фото]()

Допустимые отклонения готовых сплавов по химсоставу в ГОСТ следующие:

- сера и фосфор: +0,005 (спокойная и полуспокойная сталь) и +0,006 (кипящая);

- углерод: от -0,02 до +0,03 и ± 0,03;

- кремний: от 0,02 до +0,03 (сп и пс), для кипящей стали отклонения не допускаются;

- азот: +0,002 для любого уровня раскисления;

- марганец: от -0,03 до +0,05 и от -0,04 до + 0,05.

4 Контроль качества обыкновенных и углеродистых сталей, их маркировка по ГОСТ

Исследования химического состава готовой продукции выполняются по далее указанным Государственным стандартам:

- 28033;

- 22536 (0–11);

- 17745;

- 27809;

- 18895;

- 12359.

Разрешено применять и иные методы, коими располагают метпредприятия. Но такие методы обязаны обеспечивать заданную точность анализа и осуществляться в утвержденном на комбинате порядке.

![Контроль качества обыкновенных и углеродистых сталей, их маркировка по ГОСТ]()

Важно! Пробы для исследования на соответствие продукции требуемому химическому составу отбираются строго по положениям, изложенным в стандарте 7565.

Еще один важный момент. Массовые части меди, хрома, азота, мышьяка и никеля в обыкновенных углеродистых сплавах можно не определять в тех случаях, когда производитель гарантирует их соответствие принятым нормам.

ГОСТ 380 требует, чтобы отгрузка стали потребителю производилась по стандарту 7566. Кроме того, углеродистая сталь обязательно маркируется разными цветами (используется несмываемая краска):

- зеленым и красным – Ст0;

- желтым и черным – Ст1;

- желтым – Ст2;

- коричневым и синим – Ст3Гсп;

- коричневым и красным – Ст3Гпс;

- красным – Ст3;

- черным – Ст4;

- коричневым и зеленым – Ст5Гпс;

- зеленым – Ст5;

- синим – Ст6.

5 Дополнительная информация об углеродистых сталях

В ГОСТ 380–2005 обыкновенная сталь углеродистого класса формально не подразделяется на разные группы. Но в предыдущих редакциях Госстандарта подобное разделение существовало. В соответствии с ним все марки описываемых в статье сталей делили на три группы – А, Б и В.

![Дополнительная информация об углеродистых сталях]()

Сплавы А-группы характеризуются не регламентируемым химсоставом, но заданными механическими показателями. Обычно из них делают элементы конструкций, которые не проходят дополнительной термообработки, шамповки, ковки, каких-либо иных процедур.

Стали Б-группы изготавливаются без гарантии конкретных механических характеристик. Зато их химсостав известен до тысячной доли процента. Такие марки оптимальны для дополнительно обрабатываемых конструкций. А металлы группы В идеальны для ответственных изделий, так как они регламентируются и по химическим, и по механическим показателям.

Сталь конструкционная качественная углеродистая

Углеродистые качественные стали не без основания называют универсальными. Их применение широко распространено не только в машиностроительной отрасли и связанных с ней сферах, но и в строительстве. Из углеродистых качественных сталей изготавливают отдельные элементы и цельные конструкции.

Распространенность свою сталь качественная конструкционная углеродистая и сплавы на ее основе получила благодаря своим характеристикам, которые обеспечивают долгий срок эксплуатации и эффективность использования изделий из нее.

Во время выплавки к качественным сталям предъявляются строгие требования к выбору сырья, способу разливки, технологии плавки.![Сталь конструкционная качественная углеродистая]()

Сталь конструкционная качественная углеродистая

Классификация качественных углеродистых сталей

Классифицировать углеродистые качественные стали конструкционные стали можно по следующим признакам:

- По назначению:

- для использования в машиностроении;

- для использования в строительстве;

- По количеству содержания примесей, снижающих качество:

- обыкновенного качества;

- качественные;

- высокого качества;

- особо высокого качества;

- По составу:

- наличие углерода:

- малоуглеродистые;

- среднеуглеродистые;

- высокоуглеродистые;

- низколегированные;

- среднелегированные;

- По способу поставки:

- кованная;

- катанная;

- калиброванная;

- По обработке:

- обыкновенные;

- котельные;

- автоматные;

- По степени раскисления:

- кипящая (кп);

- полуспокойная (пс);

- спокойная (без обозначения).

![Наглядная классификации видов стали]()

Наглядная классификации видов стали

Раскисление оказывает влияние на однородность внутренней структур металла. Лучшей по однородности является спокойная (а, г), за ней следует полуспокойная (в, е) и менее качественная кипящая (б, д). Внутренняя структура хорошо показана на рисунке.

Общая характеристика качественных углеродистых сталей

Основными отличиями качественных сталей от сталей обыкновенного качества являются:

- малое количество снижающих качество примесей: серы с фосфором;

- узкий диапазон количества углерода;

- увеличенное количество марганца или кремния.

Сталь поставляется от производителя с гарантией заявленного состава химических элементов и присущих им механических свойств.

Говоря о характеристиках качественных сталей следует выделить самые значимые:

- высокая прочность;

- пластичность;

- вязкозть ударная.

![Изменение структуры стальных слитков в процессе твердения]()

Изменение структуры стальных слитков в процессе твердения

Но для улучшения эксплуатационных характеристик сотрудники институтов и лабораторий экспериментируют над химическим составом, способами повышения прочности и твердости поверхностей, методами термической обработки, способами плавки и разливки металла. Механические свойства углеродистых качественных сплавов зависят от химического состава.

Свойства присущие углеродистым сплавам:

- Низкоуглеродистым – низкая прочность при высокой пластичности. Используются при производстве и изготовлении деталей и узлов со сложной конструкцией и небольшими нагрузками.Свойства присущие углеродистым сплавам:

- 15-20 – для неответственных деталей, которые не нуждаются в дополнительной термической обработке или подвергнутые нормализации.

- Среднеуглеродистые – для изготовления деталей, для которых предъявляются требования высокой твердости, но с пониженной пластичностью. Изделия, для которых необходима термическоя обработка: закалка поверхностного слоя, улучшению, нормализации. Для облегчения обработки резанием среднеуглеродистые стали подвергаются отжигу.

- Высокоуглеродистые, а также с дополнительно введенным марганцем – обладают высокими показателями упругости и стойкости к износу. Поэтому из нее изготавливают пружинные изделия.

- Автоматные – используются для обработки на автоматизированных станках. Фосфор и сера в большем количестве способствуют образованию мелкой стружки, что положительно сказывается на обрабатываемости, стойкости инструмента, но страдает шероховатость обрабатываемых поверхностей.

Применение качественной конструкционной углеродистой стали

Область применения достаточно широка. Основными потребителями сплавов являются машиностроительная и строительная отрасли. Одним из достоинств считается хорошая свариваемость.

Как следует из названия, «конструкционная» — значит использующаяся для строительных металлоконструкций. Другое название – арматурные стали.

Рассматривая основные марки качественных сталей, использующиеся промышленными предприятиями можно разделить по назначению.

- Качественные низкоуглеродистые стали 05-10. Основное их назначение изготовление ответственных и качественных конструкций с помощью сварки (повышение количества углерода способствует понижению свариваемости). Небольшое количество углерода после сварочных работ не провоцирует образование трещин как горячем, так и в холодном состоянии.

- Качественные низкоуглеродистые стали 12-20. Основное их назначение изготовление элементов конструкций и деталей, которые не ответственные, малонагруженные, в последствии цементируемые. Обрабатываются резанием, холодной штамповкой, сложной вытяжкой. Требования к поверхности: износостойкость, высокая твердость при мягкой сердцевине. Изготавливаются машиностроительные элементы (вал, ось, болт, муфта, вилка, рычаг, фланцы и прочие), а также элементов котлового оборудования, работающего при высоком давлении и температурах от -40°С до 450°С (трубопровод, тройник, соединительный фланец и прочие).

- Качественные среднеуглеродистые стали 25-35. Детали, изготовленные из данного материала, работают при средних нагрузках и с невысокими напряжениями. После химико-термического воздействия обладают высокой прочностью поверхностного слоя, износостойкостью, но с незначительной прочностью сердцевины детали (гайка, винт, собачка, крюк, кулачок, звездочка и прочие).

- Качественные среднеуглеродистые стали 40-45. После термической обработки изделия из данного материала хорошо переносят средние нагрузки (вал, шестерня, шатун и прочие). Для получения заготовок используется метод горячей объемной штамповки. Подвергаются всем способам термической обработки. У всех среднеуглеродистых сталей после закалки и следующего за ним высокого отпуска внутренней структурой становится отпускной сорбит. В связи с чем повышается вязкость с пластичностью, а это низкая чувствительность у концентраторов напряженности. При увеличении диаметра изделия снижается его прокаливаемость.

- Качественные среднеуглеродистые стали 50-55. Детали из этих сталей являются высоконагруженными элементами механизмов и агрегатов (муфта, шестерня, кольцо пружинное и прочие).

- Качественные высокоуглеродистые стали 60-80 (Г). Изготавливаются детали, подвергающиеся постоянным напряжениям сжатия, которые эксплуатируются в условиях трения (эксцентрик, рессора, пружина и прочие), а также работающие при больших нагрузках динамических и статических (торсион, крестовина).

- Качественные котельные стали 12К-22К. Применение нашли при изготовлении деталей, работа котрых сопряжена с повышенными температурами и высоким давлением. Для улучшения свариваемости в состав вводится титан, а раскисление производится за счет алюминия. Из нее изготавливают сосуды и котлы, работающие с турбинами, камерами сгорания на суднах и паровых агрегатах.

- Сталь автоматная. Широко применяется при промышленном производстве крепежных изделий для автомобилей и узлов, работающих при статических нагрузках (болт, гайка, шпилька).

Для обозначения используется буквенно-цифровой индекс. Цифры говорят о процентном содержании углерода (0,00%). Буквы (кп, пс или сп) говорят о степени раскисления, о повышенном количестве марганца (Г), алюминия (Ю), ванадия (Ф) и о способе обработки. Буква А, стоящая перед цифрами обозначает сплав автоматный, буква К после цифр – сплав котловой, ПВ – изготовлена горячим прокатыванием, ОсВ – металл для производства железнодорожных осей вагонов. Для обозначения качественных сталей в отличие от обыкновенного качества перед маркировкой пишется «Сталь».

- Сталь 10. Содержание углерода порядка 0,1%, по степени раскисления спокойная.

- Сталь 10 кп. Содержание углерода порядка 0,1%, по степени раскисления кипящая.

- Сталь 20Г. Содержание углерода порядка 0,2%, марганца до 1%.

- Сталь 30Г2. Содержание углерода порядка 0,3%, марганца до 2%.

- Сталь А20. Автоматная со средним содержанием углерода порядка 0,2%.

- Сталь 20К. Котельная со средним содержанием углерода порядка 0,2%.

Зарубежные производители аналогичной продукции производят маркировку по собственным стандартам.

Сталь углеродистая обыкновенного качества: марки, маркировка, ГОСТ

Углеродистые стали обыкновенного качества уже давно стали продуктом массового производства, что позволило сделать их стоимость доступной. Согласно ГОСТу 380-2005, в их состав, кроме железа и углерода, может входить определенное количество включений неметаллического типа, а также примесей, ухудшающих качественные характеристики таких сталей.

![Толстолистовой прокат производится, как правило, из конструкционной углеродистой стали обыкновенного качества]()

Толстолистовой прокат производится, как правило, из конструкционной углеродистой стали обыкновенного качества

Требования ГОСТ 380-2005

Ознакомиться с требованиями ГОСТ к углеродистым сталям обыкновенного качества можно, скачав документ в формате pdf по ссылке ниже.

В ГОСТе 380-2005 оговариваются все требования к характеристикам, которые должны иметь углеродистые конструкционные стали, обладающие обыкновенным качеством. Такие стали используются преимущественно для производства:

- метизных изделий;

- изделий, полученных методом штамповки и ковки;

- металла в листах различной толщины;

- сортового проката;

- заготовок, полученных методом литья и катания;

- широкополосного проката;

- фасонного проката;

- металлических лент и проволоки различного диаметра;

- продукции, полученной после обработки металла на прокатном оборудовании обжимного типа (слябы, блюмы и др.);

- металлических слитков.

![Листовой прокат подразделяется на категории по нормируемым характеристикам]()

Листовой прокат подразделяется на категории по нормируемым характеристикам

В соответствии с положениями вышеуказанного ГОСТа, выпуск углеродистых сталей обыкновенного качества происходит в различных вариантах раскисления, в соответствии с которыми их делят на кипящие, полуспокойные, спокойные. Обозначения всех марок таких стальных сплавов начинаются с букв «Ст», за которыми следуют остальные элементы маркировки.

Сразу после литер, указывающих на категорию стали, в ее маркировке стоят цифры, по которым можно определить номер марки. Узнать о том, к какому типу по степени раскисления относится та или иная углеродистая сталь обыкновенного качества, можно по буквам «кп», «пс» и «сп». В обозначении некоторых марок можно увидеть букву «Г». Это означает, что в составе данной стали такой элемент, как марганец, присутствует в количестве, не превышающем 0,8%.

![Сферы применения углеродистых сталей обыкновенного качества]()

Сферы применения углеродистых сталей обыкновенного качества

Допустимые элементы

Нормативным документом (ГОСТом) регламентируется и химический состав углеродистых сталей обыкновенного качества. Содержание такого элемента, как кремний, в сталях, обладающих разной степенью раскисления, может варьироваться в следующих пределах:

- кипящие – до 0,05%;

- полуспокойные (Ст1пс, Ст2пс, Ст3пс и др.) – 0,05–0,15%;

- спокойные – 0,15–0,3%.

В сплавах обыкновенного качества марки Ст0 кремния, как и марганца, содержаться не должно.

Такой значимый элемент, как углерод, в углеродистых сталях разных марок может содержаться в следующих количествах:- Ст0 – до 0,23%;

- Ст1 – 0,06–0,12%;

- Ст2 – 0,09–0,15%;

- Ст3 – 0,14–0,22%;

- Ст4 – 0,18–0,27%;

- Ст5 – 0,28–0,37%;

- Ст6 – 0,38–0,49%.

Содержание марганца в углеродистых сталях обыкновенного качества регламентируется стандартом в следующих пределах:

- Ст1 и Ст2 – 0,25–0,5%;

- спокойные, а также полуспокойные сплавы марки Ст3 – 0,4–0,65%;

- кипящая сталь марки Ст3 – 0,3–0,6%;Ст4 – 0,4–0,7%;

- СтГсп и Ст3Гпс – 0,8–1,1%;

- полуспокойные, а также спокойные сплавы Ст5 и Ст6 – 0,5–0,8%;

- Ст5Гпс – 0,8–1,2%.

Нормируется ГОСТом и содержание в углеродистых сталях обыкновенного качества такого элемента, как азот. Его количество может варьироваться в следующих пределах:

- в сталях, которые получены путем выплавки в конверторных и мартеновских печах, – до 0,01%;

- в сплавах, которые выплавлены в печах электрического типа, – до 0,012%.

![Углеродистая сталь марки Ст5сп применяется для изготовления деталей, работающих при температуре до 420 град: клёпок, гаек, болтов, стержней. звездочек и др.]()

Углеродистая сталь марки Ст5сп применяется для изготовления деталей, работающих при температуре до 420 град: клёпок, гаек, болтов, стержней. звездочек и др.

Остальные элементы, включая вредные примеси, могут содержаться в углеродистых стальных сплавах, обладающих обыкновенным качеством, в следующих количествах:

- фосфор (кроме Ст0) – до 0,04%;

- сера – не более 0,05%, а в стали марки Ст0 – 0,06–0,07%;

- хром, никель, медь – до 0,3% (в стали марки Ст0 количественное содержание данных элементов не нормируется).

Другие особенности химического состава

Для марки Ст5Гпс строго оговаривается содержание углерода, количество которого должно находиться в пределах 0,22–0,3%. В углеродистых сталях обыкновенного качества марок 2, 3 и 4, относящихся к кипящим и предназначенных для производства сортового, а также фасонного проката, содержание кремния может составлять до 0,07%. Для стальных сплавов марки Ст3, относящихся к спокойным, полуспокойным и кипящим, минимальное содержание углерода не нормируется. При этом важно, чтобы их механические характеристики соответствовали всем требованиям ГОСТа.

Если из углеродистых сталей обыкновенного качества Ст3, Ст4 и Ст5, соответствующих любой степени раскисления, производится листовой прокат с толщиной листов до 10 мм, то, в соответствии с положениями нормативного документа, в их химическом составе допускается уменьшение количества марганца на 0,1%.

![Горячекатанный швеллер производится из конструкционной углеродистой стали обыкновенного качества Ст3пс, содержащей марганец в пределах 0,4–0,65%]()

Горячекатанный швеллер производится из конструкционной углеродистой стали обыкновенного качества Ст3пс, содержащей марганец в пределах 0,4–0,65%

В углеродистых сплавах полуспокойной категории стандартом допускается уменьшение количества кремния, если они раскисляются при помощи титана, алюминия или смеси данных элементов с ферросилицием.

В химическом составе углеродистых сталей обыкновенного качества, которые производятся по так называемой скрап-технологии, может содержаться до 0,35% никеля и хрома, а также не более 0,4% меди. В сталях марки Ст3, произведенных по данной технологии, должно быть не более 0,2% углерода.

Стандарт допускает следующие отклонения в химическом составе углеродистых сталей обыкновенного качества:

- сера и фосфор: стальные сплавы полуспокойного и спокойного типов – до +0,005%, кипящие – до +0,006%;

- углерод: сплавы полуспокойного и спокойного типов – от –0,02 до +0,03%, кипящие – ±0,03%;

- кремний: сплавы полуспокойного и спокойного типов – от –0,02 до 0,03% (для кипящих отклонения по содержанию данного элемента не допускаются);

- азот: стальные сплавы, соответствующие любой степени раскисления, – +0,02%;

- марганец: сплавы полуспокойного и спокойного типов – от –0,03% до +0,05%, кипящие – от –0,04 до +0,05%.

Проверка на соответствие требуемому качеству и маркировка

Для проверки качественных характеристик и химического состава углеродистых конструкционных стальных сплавов, а также сталей обыкновенного качества любого другого назначения могут быть использованы различные методики. Правила проведения подобных испытаний регламентируются целым рядом нормативных документов – ГОСТами 8033, 22536, 17745, 27809, 18895, 12359.

![Массовые доли хрома, меди, азота, никеля и мышьяка в обыкновенной углеродистой стали можно не определять, если изготовитель гарантирует соответствие стандарту]()

Массовые доли хрома, меди, азота, никеля и мышьяка в обыкновенной углеродистой стали можно не определять, если изготовитель гарантирует соответствие стандарту

Методы контроля, не оговоренные в данных нормативных документах, металлургические предприятия могут использовать лишь в тех случаях, если они способны обеспечить требуемую точность измеряемых параметров.

После производства на металлургических предприятиях углеродистые стали маркируются разными цветами, для чего используется несмываемая краска.

![Сталь круглая Ст6пс используется для изготовления несущих конструкций и строительных инструментов, например, ломов]()

Сталь круглая Ст6пс используется для изготовления несущих конструкций и строительных инструментов, например, ломов

Потребитель, желающий приобрести углеродистые стали обыкновенного качества определенных марок, может различить их по следующим цветам:

Читайте также:

- наличие углерода: