Хрупкое разрушение углеродистых сталей

Обновлено: 27.04.2024

С практической точки зрения хрупкое разрушение гораздо важнее, чем вязкое. Это наиболее опасный вид разрушения, идущий катастрофически быстро и под влиянием сравнительно низких напряжений. Поэтому сведения о механизме хрупкого разрушения и условиях, которые ему способствуют или его затрудняют, особенно важны.

Как уже отмечалось, металлы и сплавы идеально хрупко (без пластической деформации) не разрушаются. Хрупкая трещина так же, как и вязкая, возникает по современным воззрениям в результате пластической деформации. Развитие ее происходит в основном на закритической стадии в отличие от вязкой трещины, развитие которой идет стабильно.

Хрупкая трещина при внутризеренном (транскристаллитном) разрушении (трещина скола) обычно распространяется вдоль кристаллографической плоскости с малыми индексами. Например, в металлах с ГП решеткой – по плоскости базиса, в ОЦК решетке – вдоль , иногда, например в ванадии и тантале, вдоль . В металлах с ГЦК решеткой образование трещин скола, как правило, не наблюдается.

В отличие от вязкого, хрупкое разрушение может быть не только внутри-, но и межзеренным. Последнее наблюдается особенно часто в сплавах, где по границам зерен располагаются прослойки второй фазы.

При межзеренном (интеркристаллитном) разрушении трещина в однофазных материалах распространяется по поверхности границ зерен, а при наличии на границах второй фазы – вдоль межфазной поверхности или вдоль скола внутри включений.

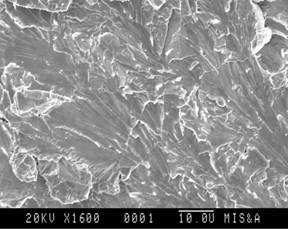

В зависимости от характера распространения трещины структура поверхности разрушения получается различной. Структура поверхности внутризеренного скола при узкой пластической зоне у вершины развивающейся хрупкой трещины резко отличается от вязкого излома. При простом осмотре хрупкий излом обычно блестящий или имеет цвет фаз, расположенных по границам зерен. Под микроскопом видно, что внутрикристаллитный скол не идеально гладок. На поверхности его обычно имеются ступеньки, придающие структуре вид ручьистых узоров (рис. 2.39а). В поликристаллических образцах вид этих узоров при переходе от зерна к зерну меняется. Каждая линия речного узора соответствует разнице в уровнях, т.е. ступеньке на поверхности излома.

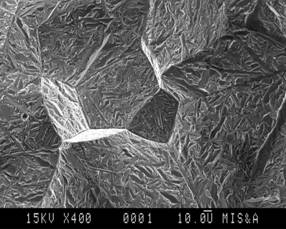

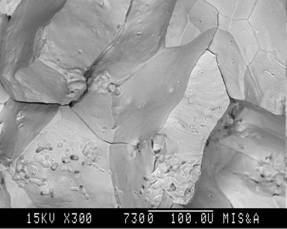

Рисунок 2.39 - Фрактограммы внутризеренного скола (а) и межзеренного разрушения (б, в). б–небольшое количество частиц избыточных фаз на межзереной поверхности; в–большое количество частиц избыточных фаз на границах зерен (Н. А. Белов, В. В. Чеверикин)

а б

Рельеф хрупкого межзеренного разрушения в однофазном металле или сплаве соответствует форме межкристаллитной границы. Обычно он относительно гладкий, а неровности имеют микроскопические размеры и не образуют каких-либо характерных рельефных особенностей (см. рис. 2.39б). При наличии на границах зерен выделений избыточной фазы они легко выявляются в структуре излома (см. рис. 2.39б,в). По этой структуре можно более точно, чем при металлографическом анализе поверхности шлифа, оценить истинную форму, размеры и долю межзеренной поверхности, занимаемой частицами второй фазы. На шлифе частицы могут быть тонкими и прерывистыми, так как выявляются их произвольные сечения, а фрактографический анализ может показать, что поверхность их сильно развита и они занимают значительную часть площади излома. Естественно, такие частицы будут резко облегчать хрупкое межкристаллитное разрушение.

По микроструктуре излома можно установить, идет ли разрушение вдоль границы между матрицей и избыточной фазой (тогда выделения будут видны только на одной поверхности излома, а на второй мы увидим их «оттиски») или распространяется по телу хрупких включений.

Хрупкое разрушение для любого металлического материала наблюдается лишь при определенных условиях испытания, обработки или эксплуатации. Склонность к хрупкому разрушению особенно сильно зависит от температуры: чем она ниже, тем обычно больше вероятность хрупкого разрушения. Поэтому на температурной зависимости показателя пластичности технических материалов и сплавов выделяется интервал температур перехода (ΔТхр на рис. 2.40) от хрупкого разрушения (близкие к нулю показатели пластичности) к вязкому (значительные по величине показатели пластичности). Вместо интервала температур часто используют какую-то одну температуру хрупко-вязкого перехода Тхр, - верхнюю или нижнюю границы интервала ΔТхр, либо температуру, соответствующую середине этого интервала (рис. 2.40). Иногда Тхр оценивают как температуру, соответствующую определенной доле хрупких по структуре участков излома образца. Величина Тхр широко используется как характеристика склонности того или иного материала к хрупкому разрушению: чем выше Тхр, тем больше эта склонность.

Рисунок 2.40 - Зависимость показателя пластичности от температуры

Особенно важным является хрупкое разрушение при температурах вблизи комнатной и выше. Металлы и сплавы, у которых Тхр лежит при таких температурах, называют хладноломкими. Хладноломкость – проблема особенно острая для многих металлов с ОЦК решеткой.

Для объяснения возможности перехода из хрупкого состояния в пластичное часто привлекают классическую схему А.Ф.Иоффе (рис. 2.41). На этой схеме сопоставляются температурные зависимости хрупкой прочности – сопротивления разрушению отрывом Sот (3) и напряжения, необходимого для начала пластической деформации – предела текучести Sт (1,1 ′ ,2). Величина Sот слабо зависит от температуры, предел же текучести обычно более или менее резко падает при нагреве (рис. 2.41).

Температура перехода Тхр соответствует здесь точке пересечения кривых Sот и Sт . Ниже Тхр разрушающее напряжение достигается раньше, чем предел текучести Sт , и разрушение происходит хрупко, без предварительной пластической деформации. Выше Тхр при нагружении образца в процессе испытания вначале достигается Sт, идет пластическая деформация, а затем уже разрушение, которое в этих условиях в основном вязкое.

Рисунок 2. 41 - Схема А. Ф. Иоффе, объясняющая хрупко-вязкий переход

Схема Иоффе применима для макрообразца и не учитывает локальной концентрации напряжений у вершины распространяющейся трещины. Если же напряжения здесь значительно превзойдут предел текучести, то в процессе развития трещины будет проходить значительная пластическая деформация и работа этой деформации может оказаться настолько большой, что в соответствии с критерием Гриффитса трещина уже не сможет распространяться как хрупкая. Поэтому для того, чтобы ниже Тхр (рис. 2.41) действительно происходил переход из пластического состояния в хрупкое, необходима достаточно резкая температурная зависимость Sт (рис. 2.41, кривая 1). Тогда ниже Тхр даже у вершины трещины напряжения не превзойдут Sт . Если же предел текучести в принятых условиях испытания слабо зависит от температуры (рис. 2.41, кривая 2), то перехода их хрупкого состояния в пластичное наблюдаться не будет.

У материалов с резкой температурной зависимостью предела текучести обычно наблюдается и сильная чувствительность Sт к скорости деформации: увеличение скорости вызывает рост предела текучести (рис. 2.41, кривые 1 и 1′). Это также способствует хрупкому разрушению (повышает Тхр). Скорость пластической деформации вблизи вершины распространяющейся трещины близка к скорости ее развития. При хрупком разрушении эта скорость велика, что определяет высокий предел текучести у вершины трещины. В результате перед быстро движущейся трещиной пластическая деформация затруднена, работа ее мала, и трещине легче распространяться как хрупкой.

Большинство современных теорий хрупкого разрушения так или иначе базируется на схеме Иоффе. При этом учитывается факт зарождения трещин в результате образования дислокационных скоплений и слияния групп дислокаций.

Охрупчивание не всегда является результатом снижения температуры. В некоторых случаях оно наблюдается при повышении температуры. Причинами перехода из пластического состояния в хрупкое при нагреве могут быть старение, упорядочение, оплавление легкоплавких составляющих по границам зерен (красноломкость) и т.д. Например, в результате деформационного старения закаленная сталь охрупчивается при нагреве до 423-573К (явление синеломкости). На температурных зависимостях показателей пластичности иногда наблюдается по нескольку «провалов» пластичности, каждый из которых имеет свою природу.

Виды разрушения стали. Хрупкое разрушение стали и причины, вызывающие его.

Разрушение пластичного материала наступает при его нагружении с превышением предела упругости. Металлический материал переходит в состояние пластической деформации (текучести), что приводит к т.н. вязкому разрушению. Разрушение такого рода могут вызывать чрезмерные напряжения растяжения, сжатия и сдвига.

Хрупкому разрушению подвержены конструкции из металлических материалов с ограниченной пластичностью вследствие быстрого распространения в них трещин. Возникают же трещины обычно в локальных зонах высокой концентрации напряжений. Во избежание отказов такого рода необходимо использовать достаточно пластичные металлические материалы и проектировать конструкции так, чтобы в них не было зон концентрации напряжений.

У сталей имеется т.н. температура перехода, ниже которой они теряют пластичность и становятся подвержены хрупкому разрушению. Температура перехода не одинакова для разных легированных сталей, а для стали одного состава зависит от размеров зерен. Температуру перехода необходимо учитывать при проектировании стальных конструкций, которые могут эксплуатироваться в условиях пониженной температуры.

Xрупкое разрушение – от отрыва, когда силы сцепления внутри материала исчезают. Хрупкое разрушение происходит внезапно, без образования заметных деформаций.

Потеря несущей способности строительных металлических конструкций в результате хрупкого разрушения – явление редкое. Однако возможно хрупкое разрушение стали при совокупности факторов, вызывающих охрупчивание стали.

Качество стали. Стали, содержащие большое количество вредных примесей, таких как азот, сера, фосфор, водород хуже сопротивляются хрупкому разрушению Большое содержание некоторых легирующих добавок, таких как марганец, вольфрам, молибден, кобальт, увеличивающих прочность, но снижающих пластичность, может также способствовать хрупкому разрушению.

В нераскисленных, кипящих сталях механические свойства неоднородны, вследствие неравномерного распределения химических элементов и засорения газами. Они хуже сопротивляются хрупкому разрушению, чем полуспокойные и спокойные.

На хрупкое разрушение оказывает также влияние величина зерен. Мелкозернистые стали пластичны и менее подвержены хрупкому разрушению. Крупнозернистые стали менее пластичны, следовательно, более подвержены хрупкому разрушению.

Старение– При старении повышается прочность стали (увеличиваются предел текучести и предел прочности), но одновременно уменьшается ее пластичность. Это создает предпосылки к развитию хрупкого разрушения.

Влияние среды – коррозия В случае возникновения очагов коррозии уменьшается рабочее сечение элементов конструкций, в них повышаются напряжения и снижается их несущая способность. Кроме того коррозия приводит к снижению механических характеристик стали, т.к. корродируют более прочные (внешние) участки по толщине металла (рис. 4.16).

В интервале температур от 250 до 350°С сталь делается хрупкой наблюдается так называемая синеломкость (рис. 4.6).

При отрицательных температурах (во всем диапазоне отрицательных температур) сталь становится более прочной но менее пластичной и, следовательно, более хрупкой. Отрицательная температура сдерживает развитие пластических деформаций и тем самым охрупчивает сталь.

Если вам нужна помощь в написании работы, то рекомендуем обратиться к профессионалам. Более 70 000 авторов готовы помочь вам прямо сейчас. Бесплатные корректировки и доработки. Узнайте стоимость своей работы.

Температурные воздействия могут привести разрастанию имеющихся в металле незаметных микротрещин, как на поверхности металла, так и на глубине. Наличие трещин в стали приводит к резкому увеличению напряжений (концентрации напряжений) и возможности хрупкого разрушения.

Характер нагружения. При повторной нагрузке до пластического состояния область упругой работы увеличивается, а пластичность падает (явление наклёпа), сталь становится более хрупкой, следовательно, возникает опасность хрупкого разрушения.

При непрерывной повторной нагрузке и растягивающих напряжениях также возникает опасность хрупкого разрушения.

Однозначные растягивающие напряжения при сложном напряженном состоянии (случай трехосного растяжения) также вызывают хрупкое разрушение стали.

Масштабный фактор. Как известно исходным материалом при прокатке являются слябы или заготовки. Прокатку как листового, так и фасонного профиля проводят в несколько проходов . Тонкий металл обжимается при прокатке на всю толщину. Более толстый металл подвергается меньшему обжатию при прокатке. Внутренние слои стали остаются рыхлыми, крупнозернистыми и, следовательно, более хрупкими .

Кроме того, с увеличением толщины и размеров повышается степень объемности напряженного состояния и, следовательно, охрупчивания особенно при трехосном растяжении.

Концентрация напряжений. В случае резкого изменения формы сечения (у отверстий, утолщений или резкого изменения размеров и формы сечения элемента) развивается неравномерность распределения напряжений. Эта неравномерность занимает небольшую часть сечения, концентрируясь около отверстия или другого типа изменения сечения, образуя концентрацию напряжений

В зоне концентрации напряжений возникает сложное напряженное состояние одного знака. Неравномерность распределения напряжений с высоким градиентом и однозначность напряжений сдерживают развитие пластических деформаций и приводят к возможности хрупкого разрушения.

Концентрация напряжений, а следовательно возможность хрупкого разрушения, опасна в конструкциях, эксплуатируемых при низких температурах.

Концентрация напряжений в конструкциях, подвергающихся динамическим воздействиям, также приводит к возможности хрупкого разрушения.

Сварка и сварочные напряжения. В процессе сварки в элементах конструкции развиваются остаточные напряжения. Величина их может быть значительной и при совокупности с другими факторами может привести к хрупкому разрушению.

Для исключения возможности хрупкого разрушения сталь должна обладать хорошей свариваемостью . Если сталь обладает плохой свариваемостью, то возможно образованию горячих и холодных трещин, которые при совокупности факторов могут привести к хрупкому разрушению.

Образование пор, внешних и внутренних трещин, непроваров, подрезов и других дефектов, также при совокупности факторов может привести к хрупкому разрушению.

Поможем написать любую работу на аналогичную тему

Виды разрушения стали. Хрупкое разрушение стали и причины, вызывающие его.

Факторы, способствующие хрупким разрушениям элементов стальных конструкций

Факторы, способствующие хрупким разрушениям элементов стальных конструкций

1. ОБЩИЕ ПОЛОЖЕНИЯ

Обследованию подлежат стальные конструкции в которых в отличие от требований изложенных в СНиП II-В.3-72 «Стальные конструкции. Нормы проектирования» таблица 50 применена Сталь 3 кипящая и допущены решения, не отвечающие изложенным в СНиП II-В.3-72 конструктивным требованиям в части предотвращения возможности хрупкого разрушения.

1.2. Хрупкое разрушение стальных строительных конструкций является опасным видом разрушения, часто оно возникает при низком уровне напряжений от действующих нагрузок, быстро распространяется и приводит во многих случаях к полному разрушению конструкций.

В виду значительного числа факторов, определяющих зарождение и развитие хрупкого разрушения, оно имеет статистический характер, поэтому основное направление при разработке мероприятий по предупреждению хрупкого разрушения в конструкциях, выполненных из кипящей стали сводится к тому, чтобы снизить вероятность разрушения путем осуществления конструктивных и технологических мероприятий.

Отличительной особенностью хрупкого разрушения является: наличие кристаллического излома, состоящего из отдельных фасеток с металлическим блеском, отсутствие или малая величина (до 1 - 2 %) макроскопических пластических деформаций в зоне разрушения, высокие скорости распространения трещин.

1.3. Основные факторы, влияющие на склонность стальных конструкций к хрупкому разрушению:

1) Температура. Одним из основных факторов, влияющих на склонность стальных элементов и узлов металлоконструкций к хрупкому разрушению, является температура эксплуатации.

С понижением температуры, склонность стали к хрупкому разрушению значительно возрастает.

2) Концентраторы напряжений. Наличие концентраторов напряжений и их геометрическая форма в значительной степени предопределяет вероятность возникновения хрупкого разрушения в стальных конструкциях. Опасность концентраторов напряжений определяется следующими особенностями изменения поля напряжений в их окрестности: у концентраторов напряжений возникает местное повышение наибольшего главного растягивающего напряжения; в зоне концентратора изменяется характер напряженного состояния.

Особенно опасен концентратор напряжений, в окрестности которого создается объемно-напряженное состояние, близкое к равноосному растяжению. В этом случае максимальные касательные напряжения оказываются очень низкими, благодаря чему релаксация напряжений за счет пластической деформации затрудняется, а вероятность возникновения хрупкой трещины возрастает.

К числу наиболее опасных концентраторов напряжений относятся также трещины металлургического, технологического или эксплуатационного происхождения. Трещины, даже небольшой протяженности (от нескольких миллиметров, до нескольких сантиметров) резко уменьшают энергию деформации, необходимую для зарождения и распространения разрушения, а также способствуют резкому понижению усилий, приводящих к разрушению элементов конструкций при пониженных температурах. Наиболее часто трещины образуются в швах или околошовной зоне при сварке, а также в результате малоцикловой или многоцикловой усталости при изготовлении, транспортировке, монтаже и эксплуатации конструкций.

3) Геометрические размеры элементов, узлов и конструкций в целом. С увеличением размеров металлических конструкций их стойкость против хрупкого разрушения уменьшается (масштабный эффект) и возрастает вероятность наличия в них более существенных дефектов, а также увеличивается запас упругой энергии, которая накапливается в системе в результате упругих деформаций, вызванных воздействием приложенных нагрузок. Оба указанных фактора способствуют возникновению хрупких разрушений.

При увеличении толщины проката резко падает сопротивление его хрупкому разрушению, особенно при наличии концентраторов напряжений, поскольку с увеличением толщины возрастает влияние трехосного напряженного состояния, что возможно и при одинаковом качестве проката разных толщин. Кроме того, наблюдающееся часто на практике ухудшение качества проката с увеличением его толщины, является дополнительным фактором, способствующим хрупкому разрушению элементов большой толщины. Поэтому толщина прокатных элементов металлоконструкций является одним из существенных факторов, предопределяющих надежность эксплуатируемых при пониженных температурах конструкций. Хрупкое разрушение элементов конструкций из проката толщиной менее 6 мм маловероятно. Наиболее подвержены хрупкому разрушению элементы конструкций из проката толщиной свыше 12 мм.

4) Характер нагружения. Большое значение имеет характер нагружения конструкций и вид напряженного состояния, возникавшего в отдельных узлах и элементах конструкций.

Наибольшую опасность хрупкого разрушения представляют ударные и циклические нагрузки.

Ударные нагрузки обусловливают появление в конструкциях импульсов напряжений, действующих в течение короткого времени, недостаточного для протекания процессов пластической релаксации напряжений у концентраторов, что способствует возникновению хрупкого разрушения.

Циклические нагрузки особенно опасны тем, что создают условия для постепенного и скрытого накопления повреждений в том числе микро- в макротрещин в металле, которые на определенной стадии могут вызвать распространяющееся с огромной скоростью хрупкое разрушение.

Хрупкое разрушение может появиться только в таких элементах, в которых по крайней мере однозначные напряжения являются растягивающими. С точки зрения хрупкого разрушения наиболее опасным является комбинация нагрузок, приводящих к появлению в элементах конструкций объемного напряженного состояния с тремя главными растягивающими напряжениями, близкими между собой по абсолютному значению. Затем следует плоское напряженное состояние и, наконец, наименее опасным является линейное напряженное состояние.

Вероятность возникновения хрупкого разрушения увеличивается с увеличением степени неоднородности эпюры напряжений.

6) Качество стали. Качество стали является одним из главных факторов, определяющих способность элементов конструкций противостоять хрупкому разрушению. Оно зависит от марки стали и технологии ее изготовления и предопределяется ее химическим составом и, в основном, размером зерна, формой и распределением структурных составляющих, методом раскисления стали, характером предшествующих деформационных и термических воздействий.

По степени раскисленности наименее стойкими против хрупкого разрушения являются кипящие стали ввиду повышенного содержания кислорода, увеличенного размера зерна и резкой неоднородности в распределении углерода, серы и фосфора по толщине проката. Очень большое влияние на склонность стали к хладноломкости оказывает размер зерна. Чем мельче зерно стали, тем выше ее способность сопротивляться хрупкому разрушению при отрицательных температурах. Среди химических элементов углеродистой строительной стали, наиболее вредными, с точки зрения хрупкого разрушения, являются: фосфор, сера, азот, кислород, водород. Повышенное содержание углерода также неблагоприятно сказывается на склонности стали к хладноломкости; при прочих равных условиях стали с содержанием углерода С < 0,16 % оказываются более стойкими против хрупкого разрушения, чем стали с содержанием углерода С 0,7 - 0,22 %, особенно если углерод превосходит указанное значение. Предварительная пластическая деформация, особенно в сочетании с последующим нагревом до температур порядка 200 - 300 и деформационного старения особенно опасен в углеродистых кипящих сталях.

7) Технология изготовления и монтажа. В процессе изготовления и монтажа металлических конструкций, в результате проведения ряда технологических операций, могут возникать условия, способствующие последующим хрупким разрушениям при эксплуатации конструкций при пониженных температурах.

Сварка может привести к созданию концентраторов напряжений в виде подрезов, непроваров, трещин и т.д. В зоне сварного шва металл претерпевает структурные изменения, благоприятствующие хрупкому разрушению (появление грубой крупнозернистой структуры с неметаллическими включениями в металле шва в основном металле вблизи границы сплавления; динамическое старение под влиянием термодеформационных циклов сварки, особенно при сварке на морозе, насыщение металла сварного соединения водородом).

Сварка приводит к возникновению в металле внутренних напряжений, которые, суммируясь с напряжениями от приложенных нагрузок, могут увеличивать объемность напряженного состояния и повышать накопленную энергию упругих деформаций, чем способствовать хрупкому разрушению. Образованию протяженных хрупких разрушений способствует также неразъемность сварной конструкции.

Технологические операции, связанные с пластической деформацией, могут привести к повышению склонности стали к хладноломкости в результате, как собственно деформационных воздействий, так и возможности возникновения процессов последующего старения.

Надрывы и трещины малоцикловой усталости могут возникнуть в элементах сварных конструкций с низкой изгибной жесткостью, имеющих концентраторы напряжений при неоднократных кантовках в процессе изготовления и монтажа или при транспортировке. Например, встречаются повреждения фасонок ферм, прикрепляющих элементы решетки к поясам. Надрывы и трещины в фасонках появляются у окончания фланговых или лобовых швов при отгибе поясов, вызванном неудачной строповкой.

2. ПОДБОР И ИЗУЧЕНИЕ ТЕХНИЧЕСКОЙ ДОКУМЕНТАЦИИ

2.1. Техническая документация по обследуемым металлоконструкциям может находиться: в проектном отделе или УКСе завода; в организации, производившей монтаж конструкций; на заводе-изготовителе конструкций; в проектной организации, проектировавшей данный объект.

2.2. В состав технической документации входит: паспорт на сооружение; рабочие чертежи стальных конструкций КМ; деталировочные чертежи стальных конструкций КМД; документы, характеризующие проектные нагрузки; документы (крановые книги, паспорта на оборудование и др.), характеризующие фактические нагрузки и их изменения в процессе эксплуатации; заводские сертификаты на поставленные стальные конструкции; документы (сертификаты и др.), удостоверяющие качество примененных для конструкций материалов - стали, стальных канатов, метизов, электродов, электродной проволоки и др.; документы о согласовании допущенных отступлений от проекта (согласованные отступления от проекта должны быть нанесены монтажной организацией на чертежах КМД); акты приемки скрытых работ; данные геодезических замеров при проверке разбивочных осей и установке конструкций; журналы работ; описи удостоверений (дипломов) о квалификации сварщиков, производивших сварку конструкций при монтаже, с указанием присвоенных им цифровых или буквенных знаков; акты на допущенные отступления от проекта и на недоделки, обнаруженные при сдаче конструкций в эксплуатацию; акты приемочных комиссий; документы, подтверждающие контроль качества сварных швов физическими методами (в случае если в проекте предусмотрен контроль сварных швов повышенными способами); акты на повреждения и ведомости дефектов, выявленных в процессе эксплуатации; акты на ремонтные работы, а также на работы по усилению конструкций; документы приемочных испытаний и испытаний в процессе эксплуатации; данные геодезической съемки, производимой в процессе эксплуатации; в необходимых случаях - данные о грунтах и допускаемых нагрузках на грунт.

2.3. Из комплекта рабочих чертежей КМ должны быть отобраны: данные о проектных нагрузках, постоянных и временных, с указанием мест их приложения (лист нагрузок); планы цеха, поперечные и продольные разрезы, узлы конструкций; планы разбивки анкерных болтов; расчеты конструкций.

2.4. Из комплекта деталировочных чертежей КМД отбираются чертежи конструкций, подлежащих обследованию: монтажные схемы колонн, вертикальных связей и подстропильных ферм; монтажные схемы подкрановых балок и тормозных площадок; монтажные схемы стропильных ферм и связей по верхним и нижним поясам ферм.

Примечание : каждая монтажная схема должна быть укомплектована деталировочными чертежами конструкций.

2.5. В сертификатах на металл, электроды, сварочную проволоку, метизы в т.д. должно быть указано: наименование завода-поставщика, номер сертификата на поставляемую продукцию, номер заказа, наименование заказчика, дата и номер плавки, марка стали и дата проката, номер ГОСТа; группа поставки, марка стали, способ выплавки, степень раскисления, гарантированные характеристики.

Примечание : к сертификатам должны быть приложены результаты механических испытаний и химических анализов, а также результаты испытаний на загиб в холодном состоянии и ударную вязкость, предусмотренные проектом.

2.6. Документом, подтверждающим качество работ при изготовлении стальных конструкций в соответствие их проекту, является сертификат, выданный отделом технического контроля (ОТК) завода-изготовителя по окончании всего заказа или отдельных его частей.

В сертификате должно быть указано, наименование завода-изготовителя стальных конструкций, № сертификата на стальные конструкции, № заказа, наименование заказчика, наименование объекта, масса конструкций по чертежам КМД, даты начала и конца изготовления; наименование организации, выполнившей рабочие чертежи КМ, шифр и №№ чертежей; наименование организаций, выполнившей деталировочные чертежи КМД, шифр и №№ чертежей; выполнение стальных конструкций (марка по чертежам КМД) в соответствии с нормами (указываются нормативные документы); марки сталей выполненных конструкций (по требованию заказчика прикладываются выписки из сертификатов заводов-поставщиков с механическими, химическими и другими качественными показателями по каждому виду проката); качество материалов, примененных при изготовлении конструкций, которое должно удовлетворять требованиям действующих СНиП и требованиям проекта (их перечень с указанием марок стали и ссылкой на №№ сертификатов); место хранения сертификатов на металл и документов испытания сварщиков.

2.7. Документами, подтверждающими качество работ при монтаже стальных конструкций, являются: акты приемки скрытых работ; данные геодезических замеров при проверке разбивочных осей и установке конструкций; документы (сертификаты), удостоверяющие качество материалов, примененных при монтаже конструкций (стали, заклепок, электродов, электродной проволоки, метизов, и других материалов, обусловленных проектом); документы, удостоверяющие квалификацию сварщиков, производивших сварку конструкций на монтаже, их дипломы и присвоенные им цифровые или буквенные знаки; журнал работ - дневник монтажной площадки, отражающий дату, температуру воздуха, какие конструкции в этот день монтировались (с перечислением марок), какие производились сварочные работы (на воздухе, в закрытом помещении) и т.д.; документы о согласовании допущенных отступлений от проекта, акты на приемку законченных работ.

2.8. Документом, характеризующим фактические нагрузки, является лист нагрузок, составленный в соответствии с п. 4.20 настоящего Руководства.

3. ДОПОЛНИТЕЛЬНЫЕ АНАЛИЗЫ МЕТАЛЛА И ОЦЕНКА ЕГО КАЧЕСТВА

3.1. Дополнительные испытания материала конструкций производятся при отсутствии сертификатов или недостаточности имеющихся в них данных, а также в случае, если сертификатные данные дают основание предполагать наличие существенных отклонений основных характеристик металла от действующих норм и связанной с этим повышенной хладноломкостью стали (например, при содержании в стали, по данным плавочного анализа ковшевой пробы, углерода, серы и фосфора на верхнем пределе гарантированных значений по ГОСТ).

3.2. Для выполнения дополнительных анализов металла производится:

а) статическое растяжение образцов (определяется временное сопротивление, предел текучести, относительное удлинение);

б) испытание образцов на ударную вязкость при температурах +20 и -20 °С;

в) химический анализ стали (выявляется содержание углерода, кремния, марганца, серы и фосфора, а для проката завода «Азовсталь» также и мышьяка);

г) выявление распределения сернистых включений, способом отпечатков по Бауману.

3.3. Пробы для испытаний отбирается от партии элементов. К одной партии относятся элементы (но не более 30) одного вида проката (лист, уголок, двутавры и т.д.), одинаковые по номерам, толщинам, маркам стали и входящие в состав однотипных конструкций (прогонов, ферм, подкрановых балок, колонн и т.п.) одной поставки или одного периода изготовление (если изготовление производилось на строительной площадке).

3.4. Количество и размер заготовок, вырезанных из элементов одной партии, зависит от выбранных видов испытании и от количества образцов для каждого вида испытаний, которое должно быть следующим:

Работа стали при повышенных температурах

200..250 – механические свойства стали практически не меняются.

250..300 – прочность ст. повышается, пластичность снижается, сталь в изломе имеет крупнозернистое строение и становится более крупной (синеломкоть)

выше 400 – резкое падение предела текучести и временного сопротивления.

600-650 – сталь переходит в пластичное состояние и теряет свою несущую способность

15. +

16. Виды разрушения стали. Хрупкое разрушение стали и причины, вызывающие его. Мероприятия по предотвращению хрупкого разрушения стали.

Виды: хрупкое, квазихрупкое, вязкое. Вязкое определяется развитием пластических деформаций по части или всему сечению, а несущая способность элементов металлических конструкций - развитием больших перемещений (прогибов). Квазихрупкое (кажущееся хрупкое) разрушение находится как бы в промежутке между вязким и хрупким. Хрупкое разрушение определяется разрушением при малых деформациях, без ярко выраженного развития пластичности. Мероприятия: 1.легирование и термическая обработка повышают сопротивление хрупкому разрушению; 2. при возможности хрупкого разрушения конструкций следует применять углеродистую сталь полуспокойных (ПС) и спокойных (СП) плавок.

17. Коррозия и ее влияние на работу стали.Коррозия Ме - разрушение его поверхности в следствие химические, электрохимические и биохимические воздействия окружающей среды. Главным фактором, определяющим коррозионный износ, является относительная влажность. Критическая влажность для стали =70-75%. Степени агрессивности воздействия среды: 1) неагрессивная v0,1 мм/год. Виды коррозии: 1)по условиям протекания: почвенная, структурная, электрокоррозия; контактная; щелевая; под напряжением; при трении; коррозионная кавитация; биокоррозия. Защита от коррозии: воздействие на Ме(окраска); воздействие на среду(изменить влажность, температуру, улучшить вентиляцию); комбинированные способы. СНиП 2.03.11-35 «Защита стр. конструкций от коррозий» СНиП 3.04.03-85 «Защита стр. конструкций и сооружений от коррозии».

18. Сортамент. Сокращенный сортамент.Сортамент- перечень прокатных профилей с указанием формы, геометрических характеристик, массы ед. длины, допусков и условий поставки. Прокатная сталь:1)Листовая: тонколистовая, толстолистовая, широкополосная, универсальная, просечно-вытяжная; 2)профильная: уголки(равнополочные , неравнополочные ), швеллеры , двутавры , тавры , трубы , тонкостенные профили(профнастил) .Сокращенный сортамент. Старение стали-изменение св-в стали, перестройка её структуры с течением времени в результате выделения углерода, кислорода, азота и др. При старении немного возрастает прочность, но снижается пластичность и сталь становится более хрупкой.

19. Выбор марки стали для строй.конструкций.Приложение В СП16. Группы стальных конструкций: 1ГРУППА. Сварные конструкции либо их эл-ты, работающие в особо тяжелых условиях (согласно ГОСТ 25546), в том числе максимально стесняющие развитие пластических деформаций или подвергающиеся непосредственному воздействию динамических, вибрационных или подвижных нагрузок. 2ГРУППА. Сварные конструкции либо их эл-ты, работающие при статической нагрузке при наличии растягивающих напряжений, также конструкции и их элементы группы 1 при отсутствии сварных соединений и балки подвесных путей из двутавров по ГОСТ 19425 и ТУ 14-2-427 при наличии сварных монтажных соединений.3ГРУППА. Сварные конструкции либо их эл-ты, работающие при статической нагрузке, преимущественно на сжатие, также конструкции и их элементы группы 2 при отсутствии сварных соединений. 4ГРУППА. Вспомогательные конструкции зданий и сооружений, также конструкции и их элементы группы 3 при отсутствии сварных соединений.

20. Нагрузки, действующие на конструкции. Нормативные нагрузки, расчетные нагрузки, коэффициенты надежности по нагрузке. Сочетание нагрузок.СП 20.13330-2011 Нагрузки и воздействия:1) постоянные; 2) временные: длительные, кратковременные, особые. К постоянным нагрузкам относятся:вес частей сооружений в том числе вес несущих и ограждающих строительных конструкций, вес и давление грунтов, горное давление, гидростатическое давление, сохраняющиеся в конструкции или основании усилия от предварительного напряжения. К временным: длительные(вес стационарного оборудования, вес временных перегородок, вес слоя воды на плоских водонаполненных покрытиях, нагрузка на покрытия от складируемых материалов), кратковременные (нагрузка от людей и животных с полным нормативным значением; климатические нагрузки: снеговая, ветровая, температурная, гололедная; нагрузка от подвижного подъемно-транспортного оборудования), особые (сейсмические воздействия, взрывные воздействия, нагрузки обусловленные пожаром, нагрузки вызываемые резким нарушением технологического процесса, нагрузки от столкновения транспортных средств с частями сооружения). Расчетное значение особых нагрузок устанавливается в соответствующих нормативных документах или а задании на проектирование. Основными характеристиками нагрузок и воздействий является их нормативные значения, установленные нормами проектирования СП20.13330 и др. 4.2. Расчетное значение нагрузки следует определять как произведение нормативного значения на коэф. надежности по нагрузке >1 соответствующий рассматриваемому предельному состоянию. Сочетание нагрузок В зависимости от учитываемого состава нагрузок следует различать: 1. основные сочетания нагрузок, состоящие их постоянных, длительных и кратковременных; 2.особые сочетания нагрузок, состоящие из постоянных, длительных, кратковременных и одной из особых нагрузок. При учете сочетаний, включающих постоянные и временные нагрузки, расчетные значения временных нагрузок или соответствующих им усилий следует умножить на коэф. сочетаний .

21. Нормативное и расчетное сопротивление материалов, коэф. надежности по материалу, коэф. условия работы.

22. есть

Есть

26. +

27. +

28. +

29. +

30. +

31. +

32. Размещение болтов и конструирование болтовых соединений.Расстановка болтов ведут по табл. 40 СП16. 1. Расстояние между центрами отверстий для болтов в любом направлении: а) минимальное: при ≤ 375 Н/мм2 расстояние при размещении болтов 2,5d; при > 375 Н/мм2 расстояние при размещении болтов 3d. б) максимальное в крайних рядах при отсутствии окаймляющих уголков при растяжении и сжатии 8d или 12t. в) максимальное в средних рядах, а также в крайних рядах при наличии окаймляющих уголков: при растяжении 16d или 24t , при сжатии 12d или 18t; 2. Расстояние от центра отверстия для болта до края элемента а) минимальное вдоль усилия: при ≤ 375 Н/мм2 2d, при > 375 Н/мм2 2,5d; б) то же, поперек усилия: при обрезных кромках 1,5d; при прокатных кромках 1,2d; в) максимальное 4d или 8t; г) минимальное во фрикционном соединении при любой кромке и любом направлении усилия 1,3d. 3. Расстояние минимальное между центрами отверстий вдоль усилия для болтов, размещаемых в шахматном порядке u+1,5d. d-диаметр отверстия для болта; t-толщина наиболее тонкого наружного эл-та; u-расстояние поперек усилия между рядами отверстий.

В профильных элементах болты расставляют согласно ГОСТ 24849-81* и справочником проектировщика. Для обеспечения пользования кондукторами для сверления отверстий желательно иметь шаг и дорожку, кратные 40 мм. Дорожка-расстояние между 2мя смежными рисками. Болты располагают по прямым линиям, называемым рисками, которые параллельны действующему усилию. Шаг-расстояние между 2мя смежными по риске болтами. Расстояние между болтами должно быть минимальным. В малонагруженных конструктивных связующих соединениях расстояние между болтами должно быть максимальное.

Читайте также: