Исследование микроструктуры углеродистых сталей

Обновлено: 27.04.2024

Цель работы: изучение микроструктур углеродистых сталей в равновесном состоянии в зависимости от состава сплава, определение состава и марки стали по структуре.

Студенту выдается комплект микрошлифов углеродистых сталей с различным содержанием углерода. Он исследует под микроскопом шлифы, определяет по структуре тип стали (доэвтектоидная, эвтектоидная, заэвтектоидная) и процентное содержание углерода, устанавливает марку стали, схематично зарисовывает микроструктуры сталей с указанием структурных составляющих.

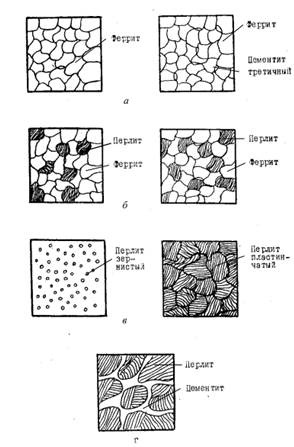

Железоуглеродистые сплавы, содержащие менее 0,006 % углерода, являются однофазными и имеют структуру чистого феррита. Примером таких сплавов может служить электролитическое железо. Сплавы, содержащие от 0,006 до 0,02 % углерода – двухфазные, их структура состоит из феррита и третичного цементита. Они носят название технического железа (рис. 6, а).

Железоуглеродистые сплавы, содержащие от 0,02 до 2,14 % углерода называются углеродистыми сталями. По структуре в равновесном состоянии они делятся на доэвтектоидные, эвтектоидные и заэвтектоидные. Доэвтектоидные стали содержат от 0,02 % до 0,8 % углерода, их структура состоит из феррита и перлита (рис. 6, б). Количество перлита в стали изменяется пропорционально содержанию углерода.

Рис. 6. Схемы зарисовок микроструктур технического железа и сталей

По структуре доэвтектоидных сталей с достаточной точностью можно определить содержание углерода в стали. Например, в доэвтектоидной стали содержится 20 % перлита и, следовательно, 80 % феррита (определяют на глаз под микроскопом). При расчете принимают во внимание, что содержание углерода в перлите составляет 0,8 %, а в феррите (совместно с третичным цементитом) – 0,02 % углерода: 100 % перлита содержат 0,8 % углерода, 20 % перлита содержат Х1 % углерода, 0,16 100 20 0,8 =X1 × = % С; 100 % феррита содержат 0,02 % углерода, 80 % феррита содержат Х2 % углерода, 0,016 100 80 0,02 =X2 × = % С. Всего углерода в стали будет: X = Х1 + Х2 = 0,16 + 0,016 = 0,176 %. Эвтектоидная сталь содержит 0,8 % углерода. Структура этой стали состоит только из перлита (рис. 6, в).

Заэвтектоидные стали содержат более 0,8 до 2,14 % С. Структура этих сталей состоит из перлита и вторичного цементита (рис. 6, г). При медленном охлаждении вторичный цементит кристаллизуется по границам зерен перлита, образуя твердую и хрупкую оболочку, имеющую под микроскопом видсетки.

Цементит, входящий в состав перлита, обычно выделяется в виде пластинок. Специальной термической обработкой получают так называемый зернистый перлит, в котором цементит имеет форму мелких зерен округлой формы. Структура зернистого перлита является исходной для механической и термической обработки инструментальных сталей. Содержание углерода в заэвтектоидной стали рассчитывают следующим образом. Пусть структура такой стали содержит 95 % перлита 5 % вторичного цементита, тогда содержание углерода в стали вычисляют так:

100 % перлита содержат 0,8 % C,

95 % перлита содержат Х1 % С,

100 % цементита содержат 6,67 % С,

5 % цементита содержат Х2 % С,

Содержание углерода в стали находим так:

X = Х1 + Х2 = 0,76 + 0,33 = 1,09 %.

Углеродистая конструкционная сталь обыкновенного качества изготовляется следующих марок: Ст0, Ст1, Ст2, Ст3, Ст4, Ст5, Ст6 (ГОСТ 380-94). Обозначение марок стали буквенно-цифровое.

Буквы Ст означают сталь, цифры от 0 до 6 – номер марки в зависимости от химического состава и механических свойств. По степени раскисления различают кипящие, спокойные и полуспокойные стали. Дляобозначения степени раскисления после номера марки стали ставят индексы: кп – кипящая, пс –полуспокойная, сп – спокойная, например: Ст3кп, Ст4сп. Индекс сп может быть опущен. Вобозначение сталей с повышенным содержанием марганца после цифры добавляется также буква Г.

Например, Ст3Гсп, Ст5Гпс и др.В обозначении марки углеродистой конструкционной качественной стали 05, 08, 10, 15, 20, 25, ……, 75, 80, 85 цифры указывают среднее содержание углерода в сотых долях процента (ГОСТ 1050-88). При этом для сталей с содержанием углерода < 0,2 %, не подвергнутых полному раскислению, в обозначение добавляются буквы кп (для кипящей стали) и пс (для полуспокойной).

Для спокойных сталей буквы в конце их наименования не добавляются, например, 08кп, 10пс, 15, 18кп, 20 и т.д. Качественные стали с повышенными свойствами, используемые для производства котлов и сосудов высокого давления, обозначают по ГОСТ 5520-79 добавлением буквы К в конце наименования стали: 15К, 18К, 22К и др. Обозначение марок углеродистых инструментальных сталей буквенно-цифровое: У7, У8, У9,У10, У11, У12, У13, У13А. Буква У означает углеродистую инструментальную сталь, а цифра –среднюю массовую долю углерода в десятых долях процента (ГОСТ 1435-99). В конце маркировкивысококачественных сталей, содержащих пониженное количество вредных примесей, ставится буква А. В обозначении марок автоматных сталей (ГОСТ 1414-75) – А12, А20, А30, А40Г, буква А является признаком автоматной стали, цифры соответствуют среднему содержанию углерода в сотых долях процента, буква Г указывает на повышенное содержание марганца.

Контрольные вопросы

1. Какие железо-углеродистые сплавы называются сталью?

2. Сколько углерода содержится в доэвтектоидной, эвтектоидной и заэвтектоидной сталях?

3. Каковы структуры этих сталей?

4. Какова зависимость механических свойств сталей от содержания углерода?

Исследование микроструктуры углеродистой стали

Изучение микроструктуры углеродистых сталей с различным содержанием углерода. Приготовление микрошлифов и исследование их с помощью металлографического микроскопа. Микроструктура технического железа и углеродистых сталей в равновесном состоянии.

| Рубрика | Производство и технологии |

| Вид | лабораторная работа |

| Язык | русский |

| Дата добавления | 30.03.2017 |

| Размер файла | 1,1 M |

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Лабораторная работа № 2

Тема: Исследование микроструктуры углеродистой стали

Цель работы: изучить микроструктуры углеродистых сталей с различным содержанием углерода

1. Изучить микроструктуры углеродистых сталей с различным содержанием углерода.

2. Результаты микроанализа оформить в виде таблицы.

3. Начертить правую часть диаграммы состояния железо-цементит, провести на них линии, соответствующие рассматриваемым сплавам.

4. Письменно ответить на контрольные вопросы.

Оборудование: металлографический микроскоп, набор микрошлифов.

Пояснения к работе

Назначение микроанализа

Под микроанализом понимают изучение строения металлов и сплавов с помощью металлографического микроскопа при увеличении в 50--2000 раз.

При помощи микроанализа определяют:

1) форму и размер кристаллических зерен, из которых состоит металл или сплав;

2) изменение внутреннего строения сплава, происходящее под влиянием различных режимов термической и химико-термической обработки, а также после внешнего механического воздействия на сплав;

3) микропороки металла -- микротрещины, раковины и т. п.;

4) неметаллические включения -- сульфиды, окислы и др.

Микроскопический анализ включает приготовление микрошлифов и исследование их с помощью металлографического микроскопа.

Приготовление микрошлифов

Микрошлифом называется образец металла, поверхность которого подготовлена для микроанализа.

В зависимости от цели исследования и формы исследуемой детали выбирают место вырезки образца.

Удобной является цилиндрическая форма образца диаметром 10--12 мм и высотой 0,7--0,8 диаметра, например диаметром 12 мм и высотой 10 мм (рис. 1, а). Удобны также прямоугольные образцы, например, с площадью основания 12X12 мм и высотой 10 мм (рис. 1, б).

Образцы небольшого сечения (проволока, листы и др.) монтируются заливкой в специальные оправки (рис. 1, в). Кроме заливки в оправку, образцы малого размера можно монтировать в зажиме (рис. 1, г), а также запрессовывать в пластмассу (полистирол, бакелит и др.).

а) 6) б) г)

Рисунок 1 Нормальные размеры металлографических образцов (а и б) и приспособления для монтирования образцов малого размера

На вырезанном образце выравнивают поверхность, которая предназначена для микроанализа.

Полученную плоскую поверхность образца шлифуют на шлифовальной (наждачной) шкурке с зернами различных размеров (номеров). Шлифование начинают на шкурке с более крупным абразивным зерном, затем постепенно переходят на шкурку с более мелким абразивным зерном. Шлифуют вручную на шкурке, положенной на толстое стекло, или на специальных шлифовальных станках.

После окончания шлифования на шлифовальной шкурке самой мелкой зернистости полированием удаляют риски и обрабатываемая поверхность образца получается блестяще зеркальной. Полировать можно механическим и электролитическим способами. Полировать можно механическим и электролитическим способами.

После полирования образец промывают водой; полированную поверхность протирают ватой, смоченной спиртом, а затем просушивают прикладыванием фильтровальной бумаги или легким протиранием сухой ватой.

Чтобы предохранить полированную поверхность от окисления, образцы хранят в эксикаторе с хлористым кальцием.

В связи с этим для выявления микроструктуры полированную поверхность образца подвергают травлению, т. е. действию растворов кислот, щелочей, солей. При травлении неоднородные участки металла или сплава становятся видимыми под микроскопом. Признаком протравливания является потускнение поверхности. После травления микрошлиф промывают водой, протирают ватой, смоченной спиртом, а затем просушивают прикладыванием фильтровальной бумаги или слегка протирая сухой ватой.

В результате травления должно быть четкое выявление микроструктуры.

Подготовленный для исследования микроструктуры микрошлиф рассматривают в металлографический микроскоп.

углеродистый сталь микроструктура микрошлиф

Микроструктура технического железа и углеродистых сталей в равновесном состоянии

Микроструктура технического железа и углеродистых сталей для равновесных условий характеризуется нижней левой частью диаграммы состояния железо цементит (рис. 1).

Сплавы с содержанием до 0,02 % С называются техническим железом, от 0,02 до 0,8% С - доэвтектоидными сталями и от 0,8 до 2,14% С -- заэвтектоидными. Сплав с содержанием 0,8% С называется эвтектоидной сталью.

Микроструктура технического железа. Растворимость углерода в б-железе переменная (см. линию PQ на рис. 2). С понижением температуры растворимость углерода в б-железе понижается. При 727°С в б-железе растворяется 0,02% С, а при комнатной температуре 0,006% С. В связи с этим сплавы железа с содержанием до 0,006% С имеют структуру только твердого раствора углерода в б-железе, т. е. феррита (рис. 3).

Рисунок 2 Нижняя левая часть диаграммы состояния железо - цементит

В сплавах с содержанием от 0,006 до 0,02% С в связи с понижением растворимости углерода в б-железе при понижении температуры из феррита выделяется цементит, называемый третичным. Третичный цементит выделяется по границам зерен феррита (рис. 2).

Рисунок 2 Техническое железо--феррит: а -- микроструктура (Х500); б -- схема микроструктуры

Рисунок 3 Сталь с 0,015% С -- феррит + цементит (третичный): а -- микроструктура (Х500); б -- схема микроструктуры

Микроструктура доэвтектоидной и эвтектоидной стали

Микроструктура доэвтектоидной стали (до 0,8% С) состоит из феррита и перлита. Микроструктура эвтектоидной стали (0,8% С) состоит из одного перлита. Микроструктура феррита дана на рис. 2. Что же представляет собой вторая структурная составляющая доэвтектоидных сталей - перлит?

На рис. 4 дана микроструктура перлита. Перлит -- это эвтектоид -- механическая смесь феррита и цементита, получающаяся в результате распада аустенита с 0,8% С. При травлении шлифа стали с 0,8% С, т. е. эвтектоидной стали, поверхность имеет перламутровый отлив, в связи с чем такую структуру и назвали перлитом. После травления 4%-ной азотной кислотой в спирте, на шлифе получается микрорельеф. Это объясняется тем, что феррит с меньшим электрохимическим потенциалом, чем цементит, более интенсивно растворяется в кислоте. Кроме того, интенсивно растравливаются границы между цементитом и ферритом. Поэтому падающий в микроскопе на микрошлиф свет будет давать тени от выступов (цементитных пластин) на углубленные (феррит) места (рис. 5,а). На микроструктуре перлита (рис. 5,б)общий светлый фон -- феррит, выступающие пластины -- цементит, темные места -- тени, В зависимости от скорости охлаждения пластины цементита в перлите могут быть длиннее или короче и толще или тоньше.

В доэвтектоидной стали после травления феррит выявляется в виде светлых полей, а перлит -- в виде полей полосчатого строения (рис. 6).

Количество перлита и феррита в доэвтектоидной стали зависит от содержания углерода. С увеличением содержания углерода количество феррита уменьшается, а количество перлита увеличивается (рис. 7).

Рисунок 4 Эвтектоидная сталь с 0,8% С -- перлит: а -- микроструктура (Х500); б -- схема микроструктуры

Рисунок 5 Перлит: а - схема, поясняющая видимость пластинчатого перлита под микроскопом; б - микроструктура перлита при большом увеличении (Х2000)

Рисунок 6 Доэвтектоидная сталь с 0,3% С - феррит + перлит: а - микроструктура (X500); б - схема микроструктуры

Рисунок 7 Схемы микроструктур стали с разным содержанием углерода

По микроструктуре доэвтектоидной стали можно приблизительно определить содержание в ней углерода, для чего нужно ориентировочно определить площадь (в процентах), занимаемую ферритом и перлитом.

В связи с тем, что в феррите растворено очень небольшое количество углерода, практически можно считать, что в доэвтектоидной стали весь углерод находится в перлите.

Тогда содержание углерода С в стали можно определить по формуле:

где Fn -- площадь, занимаемая перлитом, %.

Предположим, например, что 30% всей площади занято ферритом, 70% -- перлитом. Содержание углерода в такой стали будет

Микроструктура заэвтектоидной стали

Сталь с содержанием углерода от 0,8 до 2,14% называется заэвтектоидной и имеет структуру, состоящую из перлита и вторичного цементита. Вторичный цементит выделяется из аустенита при охлаждении от температуры Аст (линия SE) до температуры Аr1 (линия PSK) (см. рис. 1).

При медленном охлаждении вторичный цементит выделяется в виде сетки по границам зерен аустенита.

Рисунок 8 Заэвтектоидная сталь с 1,2% С -- перлит + цементит (в виде сетки): а -- микроструктура (Х500); б -- схема микроструктуры

При достижении температуры Аr1 аустенит превращается в перлит. В результате медленного охлаждения заэвтектоидная сталь имеет структуру перлита и сетку цементита (рис. 8), белая сетка -- вторичный цементит, а внутри сетки зерна пластинчатого строения -- перлит.

Чем больше углерода в заэвтектоидной стали, тем более массивной (толстой) получается цементитная сетка.

Подобные документы

Классификация углеродистых сталей по назначению и качеству. Направления исследования превращения в сплавах системы железо–цементит и сталей различного состава в равновесном состоянии. Определение содержания углерода в исследуемых сталях и их марки.

лабораторная работа [1,3 M], добавлен 17.11.2013

Фазы в железоуглеродистых сплавах: аустенит, феррит, цементит. Структурные составляющие в сталях. Микроструктура стали и схема ее зарисовки. Схема строения перлита. Микроструктура углеродистых сталей после отжига. Состав и структура эвтектоидной стали.

реферат [960,5 K], добавлен 12.06.2012

Микроструктура и углеродистых сталей в отожженном состоянии, зависимость между их строением и механическими свойствами. Изучение диаграммы состояния железо - углерод. Кривая охлаждения сплавов. Структура белого, серого, высокопрочного и ковкого чугуна.

презентация [1,5 M], добавлен 21.12.2010

Свойства стали, ее получение и области применения. Классификация углеродистых сталей в зависимости от назначения, структуры, содержания углерода, качества. Качественные конструкционные углеродистые стали, их химический состав и механические свойства.

контрольная работа [999,9 K], добавлен 17.08.2009

Изменение механических, физических и химических свойств углеродистых конструкционных и инструментальных сталей в результате химико–термической обработки. Марки сталей, их назначение и свойства. Структурные превращения при нагреве и охлаждении стали.

контрольная работа [769,1 K], добавлен 06.04.2015

Изучение особенностей микроскопического анализа, который заключается в исследовании структуры и фазового состава металлов с помощью микроскопа. Приготовление микрошлифа и изучение его микроструктуры. Работа с микроскопом и исследование микроструктуры.

реферат [118,5 K], добавлен 09.06.2012

Определение классификации конструкционных сталей. Свойства и сфера использования углеродистых, цементуемых, улучшаемых, высокопрочных, пружинных, шарикоподшипниковых, износостойких, автоматных сталей. Стали для изделий, работающих при низких температурах.

Микроструктурный анализ углеродистых конструкционных сталей

Комплексное исследование методики проведения микроструктурного анализа конструкционных углеродистых сталей. Изучение назначения и возможностей данного метода. Изменение структуры и свойств конструкционных сталей при воздействии на них высоких температур.

| Рубрика | Производство и технологии |

| Вид | статья |

| Язык | русский |

| Дата добавления | 17.07.2018 |

| Размер файла | 1,9 M |

Микроструктурный анализ углеродистых конструкционных сталей

Пучков Павел Владимирович, кандидат наук, преподаватель

Ивановская пожарно-спасательная академия ГПС МЧС России

В данной статье пойдет речь о методике проведения микроструктурного анализа конструкционных углеродистых сталей, о назначении и возможностях данного метода, о изменении структуры и свойств конструкционных сталей при воздействии на них высоких температур.

В настоящее время все большим спросом пользуются быстро возводимые конструкции из стали: ангары, фермы, навесы, павильоны, склады и т.д.). Металлоконструкция обладает множеством существенных преимуществ по сравнению с другими способами возведения зданий: меньшей массой (если сравнить с железобетонными изделиями), простотой и серийностью изготовления, легкостью монтажа и демонтажа, удобством и высокой скоростью возведения, возможностью осуществления монтажа крупными блоками, транспортабельностью, легкостью, прочностью и долговечностью, надежностью в эксплуатации.

Несмотря на ряд достоинств металлоконструкций перед другими строительными конструкциями (кирпичными, железобетонными и т.д.), у них есть существенный недостаток. Хотя углеродистая сталь и является негорючим материалом, но она обладает высокой чувствительностью к высоким температурам и к действию окислительной атмосферы воздуха. Сталь в условиях пожара быстро прогревается, что заметно снижает её прочностные свойства см. рис.1.

Нередко в зданиях и сооружениях, содержащих стальные несущие конструкции возникают пожары. Пожары в современных условиях являются одной из главных опасностей человечества, наносящей огромный материальный ущерб экономике. Опасные факторы пожара значительно снижают прочность стали. Следует отметить, что при нагревании стали выше 300°С её предел прочности снижается. На рисунке 1 показана зависимость от температуры модуля упругости Е, предела текучести утр, предела прочности увр и удлинения при разрыве д для малоуглеродистой стали (например: из Ст3 изготавливают швеллеры, уголки и т.д.) в интервале 0-500°С. Как видно из приведенных кривых, модуль упругости в пределах изменения температуры до 300° С практически не меняется. Более существенные изменения претерпевают величина увр и, особенно, д, причем имеет место, как говорят, «охрупчивание» стали - удлинение при разрыве уменьшается. При дальнейшем увеличении температуры пластичные свойства стали восстанавливаются, а прочностные показатели быстро падают.

Рисунок 1. Зависимость механических свойств малоуглеродистой стали от температуры

Как изменяются механические свойства сталей под воздействием высоких температур показано на рисунке 1, а как изменяется микроструктура сталей? На этот вопрос сможет ответить микроструктурный анализ.

Микроструктурный анализ (микроанализ) - это метод исследования внутреннего строения (микроструктуры) металлов и сплавов с помощью металлографических микроскопов при увеличении от 50 до 2000 раз. Микроструктурный анализ позволяет: изучить форму, величину и взаимное расположение зерен, из которых состоит металл (сплав); определить структурно-фазовый состав сплавов; определить неметаллические включения и внутренние дефекты кристаллического строения сплавов; установить, какие изменения внутреннего строения происходят в исследуемом материале (сплаве) под влиянием различного рода воздействий при термической и химико-термической обработке, обработке давлением, сварке и пр. Залогом успеха при проведении микроструктурного анализа является качественная подготовка микрошлифа. Методика подготовки микрошлифа следующая:

Шлифование образца. Плоскость образца шлифуют вручную или на специальных станках (рис. 2).

Шлифование начинают на грубых (крупнозернистых) с абразивным зерном Р 240 до Р600) абразивных бумагах до полного удаления неровностей, наследованных от вырезки образца . Далее переходят к более мелкозернистым абразивным бумагам для уменьшения шероховатости поверхности и заканчивают шлифование на микронных бумагах (Р1500). При переходе с одного номера абразивной бумаги к другому необходимо каждый раз образец механически очищать от абразива и поворачивать на 90є к направлению перемещения его на предыдущей бумаге. Заканчивать шлифование на используемой бумаге следует после полного удаления рисок (царапин), созданных на предыдущей бумаге (рис. 3б).

Полирование образца. Полирование шлифов производят на полировальной установке (станке) с вращающимся металлическим диском, обтянутым тонким сукном, фетром или другим материалом. На ткань полировального круга периодически наносят суспензию (водная взвесь окиси хрома (Cr2O3) в виде мелкозернистого порошка) или автомобильную полировальную пасту, предварительно взбалтывая ее. Поверхность микрошлифа должна приобрести зеркальную поверхность (рис. 3в).

Рисунок 2. Обработка микрошлифа на установке «ШЛИФ - 2М»

микроструктурный углеродистый конструкционный сталь

Рисунок 3. Подготовка микрошлифа:

а - образец изъятый с места аварии для исследования; б - отшлифованный микрошлиф; в - отполированный микрошлиф; г - протравленный микрошлиф

Выявление микроструктуры образца. На отполированный микрошлиф с помощью ватной палочки наносят 3-4% спиртовой раствор азотной кислоты (для углеродистых сталей), затем выдерживают 2-3 секунды до появления признаков протравки, затем нейтрализуют действие травящего состава техническим спиртом, после чего просушивают поверхность шлифа промоканием фильтровальной бумагой (см. рис.3г). Время травления зависит от концентрации реактива, природы металлического материала и, как правило, устанавливается экспериментально по изменению отражательной способности и цвета поверхности шлифа. Признаком достаточной степени травления является исчезновение зеркальности поверхности и приобретение ею светломатового оттенка.

Изучение микроструктуры образца на металлографическом микроскопе. Подготовленный микрошлиф устанавливают на предметный столик металлографического микроскопа с компьютерной обработкой данных, настраивают резкость и контрастность изображения и фотографируют микроструктуру образца. Данный метод приобрел особую актуальность с связи с возросшими темпами строительства быстровозводимых конструкций со стальным несущим каркасом. Известно, что в строительстве быстровозводимых конструкций применяются низкоуглеродистые стали обыкновенного качества марок Ст1, Ст2, Ст3. (например: из Ст3 изготавливают швеллеры, из Ст1, Ст2, Ст3 изготавливают катанку для арматуры, уголки, а из Ст 10, 15, 20 трубы). Такие стали содержат небольшое количество углерода и обладают высокой вязкостью, поэтому такие стали устойчивы к зарождению и распространению усталостных трещин. Усталостные трещины, возникающие в структуре металла очень опасны, так как могут приводить к разрушению конструкции. Микроструктура низкоуглеродистой Ст 3 представляет из себя мелкокристаллическую двухфазную систему, состоящую из перлита (мелкодисперсная механическая смесь феррита и цементита) и феррита. см. рис. 4а.

Рисунок 4. Микроструктура Ст 3 (увеличение х 400)

а - Микроструктура Ст3 без перегрева (черные кристаллы - перлит, белые - феррит); б - Микроструктура Ст3 после воздействия высокой температуры (Т=1100 єС)

На рисунке 4 мы видим микроструктуры Ст3 до теплового воздействия (рис.4 а) и после воздействия высокой температуры в окислительной атмосфере воздуха (рис.4б).

Ст 3, не подверженная воздействию высокой температуры имеет мелкозернистую структуру, а Ст3, побывавшая в условиях пожара обладает крупнозернистой структурой. Чем меньше размеры кристаллов феррита (кристаллы белого цвета), тем выше прочность и твердость стали. При воздействии высокой температуры кристаллы феррита начинают увеличиваться в размерах, т.к. при большей поверхности кристалла он будет обладать меньшей свободной энергией. Соответственно если эксперт, при изучении микрошлифа стали видит крупнокристаллическую структуру, то он может судить с определенной степенью точности о потере прочности данной конструкции.

1. Пучков П. В., Киселев В.В., Топоров А.В. Поведение конструкционных углеродистых сталей в условиях пожара. Современные пожаробезопасные материалы и изделия: технология, свойства, применение: сборник материалов IV межвузовского научно-практического семинара (22 мая 2014 г.) / сост. С.В. Беляев. - Иваново: Отделение организации научных исследований экспертно-консалтингового отдела Ивановского института ГПС МЧС России, 2014 г. с.

2. Страхов В. Л., Кругов А. М., Давыдкин Н. Ф. Огнезащита строительных конструкций. -- М.: ТИМР, 2000. -- 436 с.

3. Романенков И. Г., Зигерн-Корн В.Н. Огнестойкость строительных конструкций из эффективных материалов. - М.: Изд. Стройиздат, 1984.- с.28.

презентация [1,8 M], добавлен 14.10.2013

Исследование структурных составляющих легированных конструкционных сталей, которые классифицируются по назначению, составу, а также количеству легирующих элементов. Характеристика, область применения и отличительные черты хромистых и быстрорежущих сталей.

практическая работа [28,7 K], добавлен 06.05.2010

Классификация металлов: технические, редкие. Физико-химические свойства: магнитные, редкоземельные, благородные и др. Свойства конструкционных материалов. Строение и свойства сталей, сплавов. Классификация конструкционных сталей. Углеродистые стали.

Изучение микроструктуры и свойств углеродистых сталей

Классификация углеродистых сталей по назначению и качеству. Направления исследования превращения в сплавах системы железо–цементит и сталей различного состава в равновесном состоянии. Определение содержания углерода в исследуемых сталях и их марки.

| Рубрика | Производство и технологии |

| Вид | лабораторная работа |

| Язык | русский |

| Дата добавления | 17.11.2013 |

| Размер файла | 1,3 M |

Отчет по лабораторной работе

«Изучение микроструктуры и свойств углеродистых сталей»

Цель работы

Изучить превращения в сплавах системы железо-цементит и сталей различного состава в равновесном состоянии. Определить содержание углерода в исследуемых сталях и их марки.

Приборы, материалы и инструменты:

Микроскоп МИМ-7; комплект микрошлифов сталей.

1. Краткие сведения

Железоуглеродистые сплавы, содержащие углерода менее 2,14%, называются сталями, а более 2,14% - чугунами. Структура стали в равновесном состоянии, зависит от содержания вней углерода. После полного отжига в углеродистой стали присутствуют следующие фазы и структурные составляющие: феррит, цементит, перлит. Феррит (Ф) - твердый раствор углерода в б-железе. Он является продуктом диффузионного превращения аустенита при его охлаждении ниже температур линии GPSK. Максимальное содержание углерода в феррите при

комнатной температуре достигает 0,006%.Феррит является пластичной фазой. Его относительное удлинение д = 50%, твердость зависит от концентрации углерода и других растворенных примесей и изменяется в пределах НВ 450-80. Феррит обладает ферромагнитными свойствами, в парамагнитное состояние переходит при температуре 768°С.

Цементит (Ц) - химическое соединение углерода с железом - карбид железа Fe3C. Кристаллическая решетка цементита очень сложная ромбическая. Цементит обладает металлическим блеском, тепло- и электропроводностью, малыми магнитными свойствами до температуры 210°С. Цементит - самая твердая составляющая, НВ = 8 000. Его пластичность практически ровна нулю.

Перлит (П) - эвтектоидная смесь из кристаллов цементита и феррита, образующаяся при диффузионном распаде аустенита в результате медленного охлаждения последнего. Содержание углерода в перлите 0,8%.

В зависимости от формы цементита различают:

а) зернистый перлит, в котором цементит имеет форму зерен, расположенных в феррите;

б) пластинчатый перлит, в котором цементит и феррит имеют форму

пластин; последние образуют смесь чередующихся пластин цементита

и феррита. С уменьшением размера цементитных частиц твердость и прочность перлита возрастают. Обыкновенный пластинчатый перлит имеет предел прочности ув = 820 МПа и относительное удлинение д = 15%, а крупнопластинчатый - ув = 550 МПа и д = 5%. Зернистый перлит имеет ув =630 МПа и д = 20%.Твердость пластинчатого перлита НВ 2000-2500, а зернистого - НВ 1600-2200. Техническое железо содержит не более 0,02% углерода и является как двухфазным, так и однофазным сплавом.

Рис. 1 - Диаграмма состояния сплавов системы железо-углерод

Технически чистое железо называют армко-железом. Его получают в больших количествах промышленным способом с суммарным содержанием

примесей около 0,15%. Сплавы с содержанием углерода до 0,006% состоят из феррита и в интервале концентрации 0,006-0,02% - из феррита и цементита третичного, который выделяется по границам ферритных зерен вследствие изменения растворимости углерода в феррите при изменении температуры. Доэвтектоидные стали содержат от 0,02 до 0,8% углерода. Стали со - стоят из феррита (Ф) (светлые зерна) и перлита (П) (темные зерна). Количество перлита увеличивается, а феррита - уменьшается пропорционально увеличению содержания углерода. По соотношению площадей, занимаемых в исследуемой структуре перлитом и ферритом, что с определенной степенью точности соответствует соотношению их объемов, можно определить содержание углерода в стали. Для того чтобы подсчитать содержание углерода в доэвтектоидной стали, необходимо определить площадь fп, занимаемую перлитом на микрошлифе относительно всего поля зрения, и умножить на содержание углерода в перлите (0,8%).Эвтектоидная сталь содержит 0,8% углерода, в ее структуру входит только перлит. Заэвтектоидные стали содержат углерода более 0,8%. Они состоят из перлита и цементита вторичного, который расположен обычно в виде светлой сетки или светлых вытянутых зерен (цепочки) по границам зерен перлита. Содержание цементита вторичного в структуре заэвтектоидной стали возрастает с увеличением концентрации углерода от 3,4% (при% С = 1%) до 20,4 (при% С = 2%) от всей массы сплава. Влияние углерода на свойства стали в основном определяются свойствами цементита и связано с изменением содержания основных структурных составляющих - феррита и цементита. При увеличении углерода до 1,2% возрастают прочность ув,

твердость HB, предел текучести ут, при этом снижаются вязкость KCU и характеристики пластичности - относительное удлинение (д, %) и относительное сужение (ш, %). Технологические свойства, такие как деформируемость, свариваемость и др., зависят также от содержания углерода. Хорошей свариваемостью и пластичностью отличаются низкоуглеродистые стали. Хорошими режущими свойствами обладают высокоуглеродистые стали.

2. Ход работы

1. Феррит:

Феррит (Ф) - твердый раствор углерода в б-железе. Он является продуктом диффузионного превращения аустенита при его охлаждении ниже температур линии GPSK.

Рис. 2 - Структура феррита

где Сс - содержание углерода;

fп - площадь, занятая перлитом.

fп = 25% = 0,25; Сс = 0,25*0,8 = 0,2%, значит марка стали - Ст3кп;

2. Перлит - Феррит:

Доэвтектоидные стали содержат от 0,02 до 0,8% углерода. Стали состоят из феррита (Ф) (светлые зёрна) и перлита (П) (тёмные зёрна). Количество перлита увеличивается, а феррита - уменьшается пропорционально увеличению содержания углерода.

fп = 50% = 0,5; Сс = 0,5 *0,8%= 0,4%, значит марка стали - Ст6пс.

3. Перлит:

Перлит (П) - эвтектоидная смесь из кристаллов цементита и феррита, образующаяся при диффузионном распаде аустенита в результате медленного охлаждения последнего. Эвтектоидная сталь содержит 0,8% углерода, в её структуру входит только перлит.

fп = 100%=1; Сс = 1 *0,8% = 0,8%, значит марка стали - У8.

4. Перлит - Цементит:

Заэвтектоидные стали - стали, содержащие углерод более 0,8%. Они состоят из перлита и цементита вторичного, который расположен обычно в виде светлой сетки или светлых вытянутых зерен (цепочки) по границам зерен перлита.

Сс = fп ЃE0,8% + fц ЃE6,67%,

где fп - площадь, занятая перлитом;

fц - площадь, занятая вторичным цементитом.

fп= 94% = 0,94; fц = 6% = 0,06; Сс = 0,94ЃE0,8% + 0,06ЃE6,67% = 1,15%, значит марка стали - У12А.

3. Контрольные вопросы и задания

углеродистый сталь цементит

1. Классификация углеродистых сталей по назначению и качеству

По назначению: Конструкционные стали, строительные стали, стали для холодной штамповки, цементируемые стали, улучшаемые стали, высокопрочные стали, пружинные стали, подшипниковые стали, автоматные стали, износостойкие стали, нержавеющие стали, коррозионностойкие стали и сплавы, инструментальные стали, стали для режущих инструментов, углеродистые инструментальные стали, легированные инструментальные стали, быстрорежущие стали, штамповые стали, валковые стали.

По качеству: стали обыкновенного качества, стали качественные и высококачественные.

2. Как изменяются структура, механические и технологические свойства стали при увеличении количества углерода?

С ростом содержания углерода в структуре стали увеличивается количество цементита, при одновременном снижении доли феррита. Изменение соотношения между составляющими приводит к уменьшению пластичности, а также к повышению прочности и твердости. Прочность повышается до содержания углерода около 1%, а затем она уменьшается, так как образуется грубая сетка цементита вторичного.

Углерод влияет на вязкие свойства. Увеличение содержания углерода повышает порог хладоломкости и снижает ударную вязкость.

Повышаются электросопротивление и коэрцитивная сила, снижаются магнитная проницаемость и плотность магнитной индукции.

Углерод оказывает влияние и на технологические свойства. Повышение содержания углерода ухудшает литейные свойства стали (используются стали с содержанием углерода до 0,4%), обрабатываемость давлением и резанием, свариваемость. Следует учитывать, что стали с низким содержанием углерода также плохо обрабатываются резанием.

3. Все структурные составляющие, встречающиеся в сталях.

В зависимости от температуры и содержания углерода железоуглеродистые сплавы могут содержать следующие фазы: аустенит, феррит, цементит и графит. Структурные составляющие них сплавах могут состоять из одних этих фаз, а также из их;

Аустенит является твердым раствором углерода в г-железе. Предельная концентрация углерода в аустените составляет 0% при 1145°. С понижением температуры растворимость углерода в аустените уменьшается до 0,08%. Такую предельную концентрацию аустенит имеет при 723°. Эта температура является одновременно нижней границей существования устойчивого аустенита в углеродистых сталях. Сталь, имеющая структуру аустенита, немагнитна и обладает большой пластичностью.

Феррит представляет собой твердый раствор углерода в б-железе. В б-железе при 700° растворяется до 0,02% углерода, феррит характеризуется незначительными величинами твердости и прочности и высокой пластичностью. Механические свойства феррита сильно зависят от величины зерна.

Цементит - это химическое соединение железа с углеродом (карбид железа) Fе3С. Цементит содержит около 6,67% И и рода, весьма тверд и хрупок. Твердость его приближается его к НВ - 800. Цементит - нестабильное (эндотермическое) соединение и может в определенных условиях разлагаться.

Перлитом называют механическую смесь феррита и цементита, образующуюся при эвтектоидном распаде медленно охлаждаемого аустенита. Концентрация углерода в перлите составляет 0,80%. Твердость перлита НВ 180 ч 220. Сталь, содержащая 0,80% С, имеет чисто перлитную структуру.

Ледебурит - это механическая смесь аустенита и цементита, образующаяся при кристаллизации жидкого сплава, содержащего 4,3% С. Так как при температуре 723° аустенит превращается в перлит, то это превращение охватывает и аустенит, входящий в состав ледебурита. Таким образом, ниже 723° ледебурит представляет собой уже не смесь аустенита с цементитом, смесь перлита с цементитом.

Графит представляет собой свободный углерод, расположенный в основной массе металла в виде пластинок или зерен. Он образуется либо за счет распада цементита, либо выделяется н I пересыщенных жидких или твердых растворов.

4. Какие стали называются доэвтектоидными, эвтектоидными, заэвтектоидными?

Доэвтектоидные: содержат от 0,02 до0,8% углерода. Стали состоят из феррита (Ф) и перлита (П). Количество перлита увеличивается, а феррита - уменьшается пропорционально увеличению содержания углерода.

Эвтектоидные: содержит 0,8% углерода, в ее структуру входит только перлит.

Заэвтектоидные: стали содержат углерода более 0,8%. Они состоят из перлита и цементита вторичного, который расположен обычно в виде светлой сетки или светлых вытянутых зерен (цепочки) по границам зерен перлита. Содержание цементита вторичного в структуре заэвтектоидной стали

4. Индивидуальное задание

Полиморфизм железа. Привести кривые охлаждения и нагрева для железа и дать характеристику всех модификаций железа.

Способность одного и того же металла образовывать несколько разных кристаллических структур называется полиморфизмом. Полиморфные превращения сопряжены с изменением компактности кристаллической решетки и изменением объема вещества.

Рис. 6 - Кривые нагрева и охлаждения железа

На рисунке 6 приведены кривые охлаждения и нагрева железа, характеризующие его полиморфные превращения. При температурах ниже 910°C и выше 1392°C железо имеет объёмно-центрированную кубическую решётку и обозначается б-Fe (феррит). При температурах 910 - 1392°C оно переходит в кубическую гранецентрированную модификацию, которая обозначается г-Fe (аустенит). Аустенит по сравнению с ферритом много лучше растворяет углерод и устойчив до 1392°С. При этой температуре возникает третья модификация - кубически объемно - центрированное железо и обозначается д-Fe. С дальнейшим повышением температуры при 1536°С достигается точка плавления.

При температуре 768°C (точка Кюри) происходит изменение магнитных свойств железа: до 768?С б-Fe ферромагнитно (обладает самопроизвольной намагниченностью), а выше - парамагнитно (обладает положительной магнитной восприимчивостью). Ферромагнетизм исчезает при температуре точки Кюри без какого либо изменения в кристаллической структуре. Точка Кюри не обладает термическим гистерезисом, т.е. при охлаждении железа ниже 768?С ферромагнетизм восстанавливается. В температурном интервале 768 - 910°C существует в-Fe, который отличается от б-Fe параметрами кристаллической решётки и магнитными свойствами.

Вывод: Изучил превращения в сплавах системы железо-цементит и структуры сталей различного состава в равновесном состоянии. Определил содержание углерода в исследуемых сталях и их марки.

Характерные группы сплавов сталей при кристаллизации, их основные свойства, температуры плавления и кристаллизации. Твердофазные превращения в сталях. Построение кривой охлаждения и изменения микроструктуры при кристаллизации малоуглеродистой стали.

контрольная работа [229,7 K], добавлен 17.08.2009

Схема строения стального слитка. Влияние углерода и легирующих элементов на положение мартенситных точек. Достоинства углеродистых качественных сталей. Назначение синтетических защитных покрытий подвижного состава. Процесс закалки быстрорежущих сталей.

контрольная работа [1,6 M], добавлен 29.03.2010

Повышение механических свойств стали путем введения в нее легирующих элементов. Классификация стали в зависимости от химического состава. Особенности сварки углеродистых и легированных сталей. Причины возникновения трещин. Типы применяемых электродов.

Микроскопическое исследование структуры углеродистых сталей

Изучить микроструктуру углеродистых сталей в равновесном состоянии. Научиться определять массовую долю углерода в стали и марку стали по ее микроструктуре. Освоить маркировку углеродистых сталей.

ПРИБОРЫ И МАТЕРИАЛЫ

Металлографический микроскоп, набор микрошлифов углеродистых сталей в равновесном состоянии с различной массовой долей углерода.

Компоненты и фазы в углеродистых сталях в равновесном состоянии.

К углеродистым сталям относятся сплавы железа с углеродом с массовой долей углерода от 0,02 до 2,14 %.

Основными компонентами углеродистых сталей являются железо и углерод.

Железо является полиморфным металлом, имеющим разные кристаллические решетки в различных температурных интервалах. При температурах ниже 910 °С, железо существует в α -модификации, кристаллическое строение которой представляет собой объемно-центрированную кубическую решетку. Эта аллотропическая модификация железа называется α -железом. В интервале температур от 910 °С до 1392 °С существует γ -железо с гранецентрированной кубической решеткой.

Углерод является неметаллическим элементом, обладающим полиморфизмом. В природе встречается в виде графита и алмаза. В углеродистых сталях эти компоненты взаимодействуют, образуя, и зависимости от их количественного соотношения и температуры, разные фазы, представляющие собой однородные части сплава. Это взаимодействие заключается том, что углерод может растворяться как в жидком (расплавленном) железе, так и в различных его модификациях в твердом состоянии. Кроме того, он может образовывать с железом химическое соединение. Таким образом, в углеродистых сталях различают следующие фазы: жидкий сплав (Ж), твердые растворы - феррит (Ф) и аустенит (А) и химическое соединение цементит (Ц).

Рис. 3.9. Фрагмент диаграммы состояния «железо-цементит»:а) фазовая; б) структурная.

Феррит - твердый раствор внедрения углерода в α -железе. Имеет объемно-центрированную кубическую решетку и содержит при нормальной температуре менее 0,006 % углерода. У феррита низкие твердость и прочность, высокие пластичность и ударная вязкость.

Аустенит - твердый раствор внедрения углерода в γ -железе, при нормальной температуре в углеродистых сталях в равновесном состоянии не существует.

Цементит - химическое соединение железа с углеродом, карбид железа Fе3C. Он обладает сложной кристаллической решеткой, содержит 6,67 % углерода. Для цементита характерна высокая твердость и очень низкая пластичность.

Согласно фазовой диаграмме «железо – цементит» (рис. 3.9,а) углеродистые стали при нормальной температуре состоят из двух фаз: феррита и цементита. Одному проценту углерода соответствует 15 процентов цементита. Исходя из этого массовая доля цементитной фазы находится умножением массовой доли углерода, содержащегося в стали, на 15. Поскольку в феррите содержится очень малая доля процента углерода, то практически весь углерод, имеющийся в стали, входит в состав цементита. Поэтому увеличение массовой доли углерода в стали ведет к увеличению массовой доли цементитной фазы, что приводит к повышению твердости и прочности, понижению пластичности и ударной вязкости.

Фазы в углеродистых сталях определенным образом располагаются в их объемах, образуя в зависимости от массовой доли углерода, ту или иную структуру. Равновесные структуры углеродистых сталей указываются на структурной диаграмме «железо – цементит» (рис. 3.9,б).

ВЛИЯНИЕ МАССОВОЙ ДОЛИ УГЛЕРОДА НА СТРУКТУРУ И МЕХАНИЧЕСКИЕ СВОЙСТВА СТАЛИ

По сопоставлению с эвтектоидным составом углеродистые стали подразделяются на: доэвтектоидные, эвтектоидную и заэвтектоидные.

Эвтектоидная сталь содержит 0,8 % С и имеет перлитную структуру (рис. 3.10, б) – эвтектоидная смесь феррита и цементита. Перлит любой углеродистой стали содержит 0,8 % С. Строение перлита таково, что дисперсные частицы цементита равномерно расположены в ферритной основе. В литой, горячекатанной и кованой стали присутствует пластинчатый перлит, состоящий из пластинок феррита и цементита. В отожженной стали присутствует зернистый перлит, где цементит находится в форме зернышек. На рис. 3.10,б схематически изображено пластинчатое строение перлита, в котором темные полосы представляют тени на светлом фоне феррита от выступающих после травления шлифа цементитных частиц. При микроскопическом исследовании для случая большой степени дисперсности цементитных частиц или малых увеличений микроскопа двухфазное строение перлита может не выявляться. В таких случаях перлит выявляется и виде сплошного темного фона.

Доэвтектоидные стали содержат от 0,02 до 0,8 % С и имеют ферритно-перлитную структуру (рис. 3.10,а). Здесь светлые зерна – это феррит, а темные участки представляют собой перлит, являющийся двухфазной структурной составляющей, состоящей из пластинок феррита и цементита.

Количественное соотношение этих структурных составляющих зависит от массовой доли углерода в стали. Поскольку феррит содержит очень мало углерода (менее 0,006 %), то основным носителем углерода в доэвтектоидной стали является перлит, характеризующийся постоянной массовой долей углерода (0,8 %). Поэтому с увеличением в стали массовой доли углерода доля перлита в структуре увеличивается, а феррита соответственно уменьшается. Изменение структуры влечет за собой изменения механических свойств. Направление этих изменений можно определить на основе сопоставления свойств структурных составляющих. Перлит содержит 88 % ферритной фазы и 12 % цементитной и поэтому, по сравнению с ферритной структурной составляющей, обладает большей твердостью и прочностью. Следовательно, с увеличением массовой доли углерода в доэвтектоидной стали увеличивается доля перлита в ее структуре, что приводит к увеличению твердости и прочности и уменьшению пластичности и ударной вязкости.

Заэвтектоидные стали содержат углерода от 0,8 до 2,14 % и имеют структуру, которая состоит из перлита и цементита (рис. 3.10, в).

Структурно-свободный цементит (цементит вторичный) в объеме медленно охлажденной стали располагается вокруг перлитных зерен и металлографически это проявляется в виде цементитной сетки. Такое расположение вторичного цементита способствует повышению хрупкости и снижению вследствие этого, прочности. Поэтому от цементитной сетки избавляются путем отжига на зернистый перлит, добиваясь более равномерного распределения зерен цементита в стали.

Рис. 3.10. Микроструктура углеродистых сталей: а) доэвтектоидной; б) эвтектоидной; в) эаэвтектоидной(слева – схематическое изображение).

ОПРЕДЕЛЕНИЕ МАССОВОЙ ДОЛИ УГЛЕРОДА В СТАЛИ И МАРКИ СТАЛИ ПО ЕЕ СТРУКТУРЕ

Возможность определения массовой доли углерода в стали по структуре, обусловливается тем обстоятельством, что структурные составляющие медленно охлажденной, т.е. находящейся в равновесном состоянии стали, содержат определенные и постоянные массовые доли углерода. При изменении доли углерода в такой стали в пределах данной структурной группы (доэвтектоидная, заэвтектоидная) изменяется только количественное соотношение структурных составляющих. Из этого вытекает, что определение массовой доли углерода может производиться только по равновесной структуре.

Поскольку плотности структурных составляющих сталей близки, то соотношение их массовых долей можно заменить соотношением занимаемых ими площадей.

В доэвтектоидных сталях массовая доля углерода определяется по формуле:

где Fn – площадь поля зрения микроскопа, занимаемая перлитом, %; 0,8 – % С в перлите.

Рассчитав массовую долю углерода заданной доэвтектоидной стали по формуле (3.6), можно определить марку этой стали.

Влияние примесей на свойства сталей

В углеродистой стали кроме основных компонентов (железа и углерода) присутствует ряд примесей Мn, Si, S, P и др. Присутствие разных примесей объясняется соответствующими причинами. Мn и Si в десятых долях процента переходят в сталь в процессе ее раскисления; S и Р в сотых долях процента остаются в стали из-за трудности их полного удаления; Сr и Ni переходят в сталь из шихты, содержащей легированный металлический лом, и допускаются в количестве не более 0,3 % каждого. Таким образом, сталь фактически является многокомпонентным сплавом. Допустимые количества примесей в сталях регламентируются соответствующими стандартами. Примеси оказывают влияние на механические и технологические свойства стали. Так, например, Мn и Si повышают твердость и прочность, Р придает стали хладноломкость – хрупкость при нормальной и пониженных температурах, а S – горячеломкость (красноломкость) – хрупкость при температурах горячей обработки давлением. Поскольку в сталях допускаются небольшие количества примесей, то их влияние на свойства незначительно. Основным элементом, определяющим механические и технологические свойства стали, является углерод.

Каждой марке углеродистой стали соответствуют регламентированные стандартами определенные пределы содержания углерода.

МАРКИРОВКА УГЛЕРОДИСТЫХ СТАЛЕЙ

По назначению и качеству углеродистые стали классифицируются следующим образом:

1. Стали конструкционные углеродистые обыкновенного качества содержат вредных примесей: серы до 0,05 %, а фосфора до 0,04 % (ГОСТ 380-94). Эти стали маркируются Ст0, Ст1кп, Ст1пс, Ст1сп и т.д. до Cт6 (табл. 3.3). Если после марки стоят буквы «кп» - это означает, что сталь кипящая, полностью нераскисленная (раскисляют только ферромарганцем). Если «сп» – сталь спокойная, получаемая полным раскисленнем (раскисляют ферромарганцем, ферросилицием и алюминием). Если «пс» – сталь полуспокойная промежуточного типа. Стали углеродистые обыкновенного качества широко применяются в строительстве. Из ряда марок изготавливают детали машиностроения. В судостроении применяются как корпусные, для малоответственных конструкций, деталей машин, механизмов и устройств судов и плавсредств всех типов.

2. Стали конструкционные углеродистые качественные (ГОСТ 1050-88).

К сталям этой группы предъявляют более высокие требования относительно состава: меньшее содержание серы (менее 0,04 %) и фосфора (менее 0,035 %). Они маркируются двузначными цифрами, обозначающими среднюю массовую долю углерода в стали в сотых долях процента. Например, сталь 30 – углеродистая конструкционная качественная сталь со средней массовой долей углерода 0,3 %. Качественные конструкционные углеродистые стали широко применяются во всех отраслях машиностроения и в судостроении в частности.

Низкоуглеродистые стали (08, 10, 15, 20, 25) обладают высокой пластичностью, но низкой прочностью. Стали 08, 10 используют для изготовления деталей холодной штамповкой и высадкой (трубки, колпачки и т.п.). Стали 15, 20, 25 применяют для цементируемых и цианируемых деталей (втулки, валики, пальцы п т.и.), работающих на износ и не испытывающих высоких нагрузок. Низкоуглеродистые качественные стали используют и для ответственных сварных конструкций.

Среднеуглеродистые стали (30, 35, 40, 45, 50), обладающие после термической обработки хорошим комплексом механических свойств, применяются для изготовления деталей повышенной прочности (распределительных валов, шпинделей, штоков, плунжеров, осей, зубчатых колес и т.п.).

Высокоуглеродистые стали (55, 60) обладают более высокий прочностью, износостойкостью и упругими свойствами; применяются для деталей работающих в условиях трения при наличии высоких статических и вибрационных нагрузок. Из этих сталей изготавливают прокатные валки, шпиндели, диски сцепления, регулировочные шайбы и т.п.

3. Стали углеродистые инструментальные качественные и высококачественные (ГОСТ 1435-90).

Эти стали маркируются буквой У и следующей за ней цифрой, показывающей среднюю массовую долю углерода в десятых долях процента (табл. 3.4). Например, сталь У10 – инструментальная углеродистая качественная сталь со средней массовой долей углерода 1 %. Если в конце марки стоит буква «А», это означает, что сталь высококачественная, т.е. содержит меньше вредных примесей (серы менее 0,018 % и фосфора менее 0,025 %). Для режущего инструмента (фрезы, зенкеры, сверла, ножовки, напильники и т.п.) обычно применяют заэвтектоидные стали (У10, У11, У12, У13). Деревообрабатывающий инструмент, зубила, отвертки, топоры и т. п. изготавливают из сталей У7 и У8.

1. Название работы.

3. Фазовая и структурная диаграммы Fe–Fe3С (рис. 3.9).

4. Расчет массовой доли углерода доэвтектоидной стали.

5. Схемы микроструктур углеродистых сталей: доэвтектоидной, эвтектоидной, заэвтектоидной, с указанием марки стали, ее химического состава и механических свойств, назначения стали.

Химический состав углеродистых конструкционных сталей обыкновенного качества по ГОСТ 380-94

| Марка стали | Массовая доля элементов, % | ||

| C | Mn | Si | |

| Ст0 Ст1кп Ст1пс Ст1сп Ст2кп Ст3пс Ст4сп Ст5сп Ст6пс | < 0,23 0,06 – 0,12 0,06 – 0,12 0,06 – 0,12 0,09 – 0,15 0,14 – 0,22 0,18 – 0,27 0,28 – 0,37 0,38 – 0,49 | – 0,25 – 0,50 0,25 – 0,50 0,25 – 0,50 0,25 – 0,50 0,30 – 0,65 0,40 – 0,70 0,50 – 0,80 0,50 – 0,80 | – < 0,05 0,05 – 0,15 0,15 – 0,30 < 0,05 0,05 – 0,15 0,15 – 0,30 0,15 – 0,30 0,05 – 0,15 |

Химический состав углеродистых инструментальныхкачественных и высококачественных сталей по ГОСТ 1435-90.

| Маркистали | Массовая доля элементов, % | ||||

| C | Si | Mn | S | P | |

| Не более | |||||

| У7; У7А | 0,65 – 0,74 | 0,17 – 0,33 | 0,17 – 0,33 | 0,028; 0.018 | 0,030; 0,025 |

| У8; У8А | 0,75 – 0,84 | 0,17 – 0,33 | 0,17 – 0,33 | 0,028; 0.018 | 0,030; 0,025 |

| У9; У9А | 0,85 – 0,94 | 0,17 – 0,33 | 0,17 – 0,33 | 0,028; 0.018 | 0,030; 0,025 |

| У10;У10А | 0,95 – 1,04 | 0,17 – 0,33 | 0,17 – 0,33 | 0,028; 0.018 | 0,030; 0,025 |

| У11;У11А | 1,05 – 1,14 | 0,17 – 0,33 | 0,17 – 0,33 | 0,028; 0.018 | 0,030; 0,025 |

| У12;У12А | 1,15 – 1,24 | 0,17 – 0,33 | 0,17 – 0,33 | 0,028; 0.018 | 0,030; 0,025 |

| У13;У13А | 1,25 – 1,35 | 0,17 – 0,33 | 0,17 – 0,33 | 0,028; 0.018 | 0,030; 0,025 |

КОНТРОЛЬНЫЕ ВОПРОСЫ ДЛЯ САМОПРОВЕРКИ

Что такое сталь?

Компоненты углеродистых сталей.

Дать определение фаз углеродистых сталей (феррита, цементита, аустенита).

Охарактеризовать механические свойства феррита и цементита.

Влияние массовой доли углерода на количественное соотношение фаз и механические свойства стали.

Что такое перлит?

Структурные составляющие углеродистых сталей и особенности их механических свойств.

Читайте также: