Из нее делают сталь

Обновлено: 07.05.2024

ковкий сплав железа с углеродом (до 2 %) и другими элементами. Материальная основа практически всех областей техники. Производство стали в мире составляет 90–95 % производства всех металлов. Древние мастера получали литую сталь, расплавляя мелкие куски чугуна в огнеупорных тиглях (тигельная плавка). В Средние века жители Индии, Средней Азии, Ирана, Сирии умели получать очень твёрдую и упругую сталь – булат. Из неё делали высококачественное холодное оружие – кинжалы, сабли, мечи. Со временем секрет изготовления булата был утерян. Лишь в сер. 19 в. его вновь получил российский металлург П. П. Аносов. В 18 в. сталь варили, перемешивая в горячих печах чугун с железной рудой (пудлинговый способ). В 1856 г. английский изобретатель Г. Бессемер создал специальный аппарат – конвертер в виде грушевидной вращающейся печи, в которой при высокой температуре в присутствии кислорода железо окисляется до оксида, который затем углеродом восстанавливается в чистый металл. В 1865 г. французский металлург П. Мартен построил гигантскую печь, в которой при сжигании топлива достигалась температура 1600 °C и сталь оставалась жидкой в течение всего процесса. Её разливали в формы, получая таким образом изделия и заготовки, которые впоследствии прокатывали в листы. В нач. 20 в. сталь начали выплавлять в электрических печах с графитовыми электродами; температура в такой печи достигает ок. 4000 °C, что позволяет легко вводить в расплавленную сталь различные добавки. В настоящее время сталь производят гл. обр. в конвертерах и электропечах. Выплавленную сталь разливают в изложницы, формируя слитки, или используют процесс непрерывной разливки, совмещённый с прокаткой.

По составу различают углеродистые и легированные стали. Первые, помимо собственно стали, содержат Мn, Si, S и P. Для улучшения механических свойств сталь подвергают термической, термомеханической и химико-термической обработке (отжиг, закалка, отпуск, прокатка, поверхностное насыщение С, N₂, B, Cr). Нагревая и охлаждая сталь по определённому режиму, добиваются требуемой структуры твёрдого раствора, однородности, оптимального сочетания прочности, твёрдости и пластичности металла. В состав легированных сталей входят различные элементы, напр. Cr, Ni, Mo, W, V, Ti, повышающие качество стали и придающие ей особые свойства.

В технике сталь используют в зависимости от её структуры и механических свойств. Так, углеродистые стали (стали общего назначения) применяют для изготовления разнообразных деталей машин и механизмов.

Автоматные стали с повышенным содержанием Р (меньше 0.1 %) идут на изготовление деталей, длительно работающих при небольших ударных нагрузках с малым коэффициентом трения. Конструкционные углеродистые стали применяют для изготовления деталей машин и механизмов, не испытывающих больших нагрузок. Из легированных конструкционных сталей делают пружины, рессоры и другие детали, длительно работающие под постоянной нагрузкой. Инструментальные стали отличаются повышенной твёрдостью и износостойкостью; из них изготовляют режущие и измерительные инструменты (топоры, напильники, пилы, линейки, штангели), штампы для прессования, пуансоны, матрицы, формы для литья, детали машин, длительно работающих при умеренных динамических нагрузках. Быстрорежущие стали характеризуются большой твёрдостью и теплостойкостью, из них делают инструменты (свёрла, резцы, фрезы, зенкеры) для быстрого резания заготовок из твёрдых сплавов, жаропрочных сталей (без охлаждения) и сплавов титана, а также подшипники качения. Жаропрочные высоколегированные стали, содержащие Cr, Ni, Мо, V и тугоплавкие элементы W, Nb, Ta, применяют для изготовления деталей паровых и газовых турбин, двигателей внутреннего сгорания, авиационных реактивных двигателей, ракет. Коррозионностойкие, или нержавеющие, стали хорошо противостоят действию кислот и щелочей даже при высоких температурах. Электротехнические стали обладают высокой магнитной проницаемостью; применяются обычно в виде листа для изготовления магнитопроводов. Существует также множество сталей со специальными заданными свойствами. Напр., сплавы с малым коэффициентом температурного расширения – инвар, платинит; магнитотвёрдые сплавы – альни, альнико; сплавы с высоким электрическим сопротивлением – ферхаль; сплавы с заданным коэффициентом термического расширения – ковар.

Энциклопедия «Техника». — М.: Росмэн . 2006 .

название ряда самолётов 30-х гг., в силовой конструкции которых использовалась сталь. Самолёты этой марки создавались под руководством А. И. Путилова («С.-2, -3, -11») и Р. Л. Бартини («С.-6, -7, -8 > ). Самолёты «С.-2» с четырёхместной пассажирской кабиной и «С.-3» (на 6 пассажирских мест) были приняты в эксплуатацию. Оригинальный экспериментальный самолёт «С.-6» с испарительным охлаждением двигателя (при использовании крыла с двойной обшивкой в качестве конденсатора пара) и одноколёсным убирающимся шасси по максимальной скорости (420 км/ч) значительно превосходил другие отечественные самолёты того периода (1933), а самолёт «С.-7» послужил прототипом дальнего бомбардировщика Ер-2.

Авиация: Энциклопедия. — М.: Большая Российская Энциклопедия . Главный редактор Г.П. Свищев . 1994 .

Как и из чего получают сталь

Сталь — ковкий сплав железа с углеродом и другими легирующими элементами. Ее используют для изготовления металлопроката, посуды, медицинских инструментов, механизмов и различных деталей для промышленности. Сплав почти на 99 % состоит из железа. Углерод занимает от 0,1 до 2,14 % общей массы металла. Углерод, марганец, кремний, магний, фосфор и сера изменяют физико-химические свойства стали. Количество примесей определяет способы обработки металла и сферы его применения. Производство стали занимает весомую долю черной металлургии.

Из чего делают сталь?

Сталь — одна из самых востребованных в промышленности. Железо и углерод — основные компоненты для изготовления стали. Железо отвечает за пластичность и вязкость, а углерод — за твердость и прочность.

Получают деформируемый сплав железа, который поддается механической, термической, токарной и фрезерной обработке. Литьем, прессованием, резкой, шлифовкой и сверловкой добиваются нужной формы. Стальные изделия получают с точно выверенными размерами.

Железо и углерод занимают львиную долю от общей массы, но кроме них сталь всегда содержит другие примеси. Чистота по неметаллическим включениям определяет качества стали. Оксиды, сульфиды и вредные примеси делают ее хрупкой и непластичной. Их содержание снижают очисткой или вводят дополнительные компоненты, чтобы добиться нужных физико-химических свойств.

Примеси бывают полезными и вредными. Разделение условное и означает то, что элементы улучшают химический состав стали или ухудшают его свойства. К полезным элементам относятся марганец и кремний. Сера, фосфор, кислород, азот, водород — вредные примеси в составе стали.

Как влияют полезные и вредные примеси на свойства стали?

Эффект от различных элементов в сталях:

- Марганец повышает прокаливаемость металла и нейтрализует вредное воздействие серы.

- Кремний улучшает прочность и способствует раскислению сплава, удаляя оксиды и сульфиды.

- Сера ухудшает пластичность и вязкость. Ее большое содержание проявляется красноломкостью: во время горячей обработки металл трескается в области красного или желтого каления.

- Фосфор снижает пластичность и ударную вязкость сплава. Повышенное содержание фосфора приводит к хладноломкости: при механической обработке металл трескается или разламывается на куски.

- Кислород и азот разрушают структуру стали, ухудшают вязкость и пластичность.

- Водород приводит к хрупкости металла.

Чтобы удалить вредные примеси и неметаллические включения, жидкую сталь рафинируют. Используют комбинированное рафинирование в печи и вне печи. К примеру, раскисление, десульфурацию, дегазацию и другое. За счет очистки структура металла становится однородной, а качество возрастает.

Почему сталь сравнивают с чугуном?

Металлы похожи составом и способом изготовления. Чугун и сталь — сплавы железа, отличающиеся по концетрации углерода. В чугуне его свыше 2,14 % от общей массы, а в стали — не больше 2,14 %. Кроме процентной доли углерода в сплаве, они различны по свойствам. Чугун жаростойкий, теплоемкий, легкий и устойчивый к коррозии. А сталь прочнее, тверже и легче поддается механической обработке.

Плюсы и минусы стали

Сталь классифицируется по химическому составу и физическим свойствам. Разным маркам металла характерны свои преимущества и недостатки.

По сравнению с другими сплавами сталь отличается:

- высокой прочностью;

- твердостью;

- устойчивостью к ударной, статической и динамической нагрузке;

- пригодностью к сварке, резке и гибке заготовок механическим или ручным способом;

- многолетней износостойкостью;

- доступной стоимостью.

К минусам стали относится нестойкость к коррозии, тяжелый вес и намагничивание. Чтобы изделия из стали не портились, изготавливают нержавеющие марки. Чтобы получить устойчивый к коррозии сплав, добавляют хром. Также в составе могут присутствовать никель, молибден, титан, сера, фосфор.

Способы производства

Используют три метода изготовления стали, у каждого из которых свои достоинства и недостатки.

Мартеновские печи

Применяемые печи выкладывают из хромо-магнезитового кирпича. В них плавят сырье, окисляют сплав и удаляют посторонние включения. Печи могут быть использованы для изготовления углеродистых и легированных сталей. Они нагреваются до температуры +2000оС, позволяют добавлять различные примеси.

Кислородно-конвертерный метод

Это способ, получивший звание универсального. Его используют в производстве ферромагнитных сплавов. Выплавляют сталь из жидкого чугуна и шихты. Задействуют конвертер, облицованный огнеупорными материалами. Чтобы ускорить процесс окисления, через него подают струю воздуха.

Электродуговой способ

Принцип производства заключается в выделении тепла при горении электрической дуги. Тепловой режим обеспечивает плавление сырья под температурой +6000оС. Благодаря нему получаются высококачественные сплавы. У этой группы больше остальных хорошо раскисленных сталей.

Как получают сталь?

Производство стали состоит из нескольких этапов. Нарушения технологии влияют на свойства металла.

Расплавление шихты железных руд и нагрев ванны жидкого металла

На первом этапе плавят сырье на низкой температуре. При постепенном повышении температуры окисляется железо, кремний, марганец, фосфор. Затем повышают содержание оксида кальция, чтобы удалить фосфор.

Кипение ванны металла

Повышение температуры и интенсивное окисление железа путем введения руды, окалины и кислорода. Введение добавок позволяет получить оксид железа. С ним будет взаимодействовать углерод. Образующиеся пузырьки оксида углерода приводят сплав в кипящее состояние. К пузырькам прилипают сторонние примеси, тем самым очищая состав стали. Также удаляют сульфид железа, чтобы избавиться от серы.

Раскисление стали

В этом процессе восстанавливают оксид железа, который был растворен в жидком металле. Когда плавят шихту, кислород окисляет примеси, но в готовой стали он не нужен. Кислород понижает механические свойства стали, поэтому его нужно восстановить и удалить. Раскисляют стали ферромарганцем, ферросилицием, алюминием. Попадая в сплав, раскислители образуют оксиды низкой плотности, а затем отходят в шлак.

Как классифицируют сталь?

Физико-механические свойства и химический состав определяют виды металла. Сталь делят по составу, методу получения, структуре и примесям. Углеродистые и легированные стали различают по содержанию углерода и легирующим элементам. Сплавы обычного и высокого качества делят по содержанию примесей. Инструментальные, конструкционные и специальные стали делят в зависимости от назначения.

Углеродистые стали

Углеродистая сталь содержит углерод от 0,1 до 2,14 %. Количество углерода определяет группы стали:

- Низкоуглеродистые содержат меньше 0,3 % углерода.

- Среднеуглеродистые — от 0,3 до 0,7 %.

- Высокоуглеродистые — более 0,7 до 2,14 %.

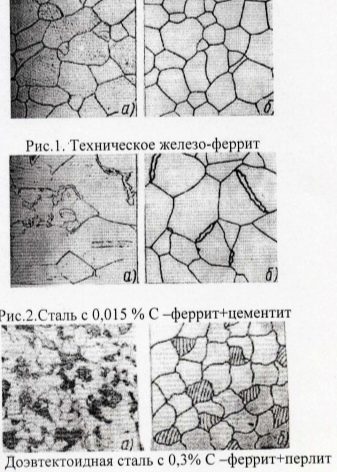

По процентному содержанию углерода определяют структуру сплава. Сталь с 0,8 % углерода сохраняет ферритно-перлитную структуру, с повышением меняет ее на перлит и цементит. Преобразования каждой фазы отражаются на прочностных характеристиках. Также углеродистые стали разделяют на группы А, Б, В, которые в свою очередь делятся на категории и марки.

Легированные

Сталь обогащают марганцем, хромом, никелем, молибденом и другими легирующими элементами. Количество примесей считают суммарно. В зависимости от их содержания различают:

- низколегированные — до 2,5 % примесей;

- среднелегированные — от 2,5 до 10 %;

- высоколегированные — более 10 %.

Марганцем повышают прочность и твердость материала, хромом — стойкость к ударам, жаропрочность и устойчивость к коррозии. Никель делает сталь упругим и стойким к высоким температурам.

Марки стали отличаются сложной структурой. Обязательно указывают их состав в порядке убывания. Начинают с доли углерода, а затем прописывают меньшие доли легирующих добавок.

Спокойные, полуспокойные и кипящие

Стали классифицируют по степени раскисления. Чем меньше в сплаве газов, тем равномернее его структура и чище состав. Спокойные стали содержат меньше закиси железа, а кипящие — большое количество оксидов. Пузырьки оксида углерода ухудшают прочностные и пластичные свойства металла. Спокойные стали стабильны, их используют в изделиях ответственного назначения. Полуспокойные марки — среднепрочные, их задействуют как конструкционный материал. Кипящие разрушаются, трескаются и плохо поддаются сварке, поэтому и стоят меньше. Они разрешены в простых конструкциях.

Строительные

Низколегированные сплавы обычного качества. Они обладают удовлетворительными механическими свойствами, выдерживают статические и динамические нагрузки, пригодны к сварке.

Инструментальные

Высокоуглеродистые или высоколегированные сплавы. Их используют для изготовления штампов, режущего и измерительного инструмента. Разделяют соответственно на штамповые металлы, сплавы для режущего и измерительного инструмента. Названия группы зависит от назначения сталей. К примеру, штамповую сталь используют для изготовления инструментов, которыми будут обрабатывать металлы под давлением.

Конструкционные

Стали с низким содержанием марганца. Их делят на цементируемые, высокопрочные, автоматные, шарико-подшипниковые и другие. Используют для изготовления узлов механизмов или конструкций.

Стали специального назначения

Эти сплавы относятся к конструкционным сталям. Они бывают жаропрочными, жаростойкими, кислотоупорными, криогенными, электротехническими, парамагнитными, немагнитными.

Оформите заявку на сайте, мы свяжемся с вами в ближайшее время и ответим на все интересующие вопросы.

От кельтов до современности. Как производится сталь

После угля, цемента, нефти и древесины сталь является самым используемым материалом в мире. Из нее делают детали для автомобилей, самолетов и поездов, ее применяют в производстве бытовой техники, посуды, труб и много где еще. Причина такой востребованности проста. Дело в том, что сталь — материал ковкий и крайне прочный, он легко принимает форму, а при наличии правильного количества примесей практически не поддается коррозии.

О том, как она производится, читайте в этом материале.

Немного истории

Первые изделия из стали были созданы еще до нашей эры. Тогда для производства использовались так называемые сыродутные печи. Механизм их работы был прост: древесный уголь и куски железа слоями закладывали в выкопанную яму. В процессе горения между ними продували холодный воздух, что приводило к соединению кислорода с углеродом, находящимся в руде. В результате образовывался кусок «запеченного» железа с примесями шлаков, который после нагревали и выковывали.

Именно этой технологией несколько сотен лет пользовались люди в разных странах, чаще всего, для создания оружия. Так, например, около 200 лет до нашей эры кельты модернизировали этот способ: они резали кованое железо на тонкие полоски, складывали их в контейнер с обожженными костями, а затем нагревали его 10–12 часов на сильном огне. Позже получившиеся куски сваривали между собой и ковали ножи. Именно такой «кельтский» способ производства в 1050 г. нашей эры скопировали викинги и немцы, которые так делали стальные клинки. Стальное оружие изготавливали в Европе, Японии и других странах.

Проблема заключалась лишь в том, что наши предки не могли разогреть железо до температуры плавления — 1540 градусов по Цельсию. Поэтому им и приходилось спекать куски, что было очень трудоемко. Однако в XVIII веке все изменилось, когда английский металлург Бенджамин Гентсман открыл производство литейной стали. Для этого он переплавлял куски чугуна и сварного железа с примесью флюса, то есть вещества, которое помогало отделять металл от пустой породы. В континентальную Европу этот метод просочился только в начале XIX века благодаря предпринимателю Фридриху Круппу, основавшему первый литейный завод в Германии.

С тех пор сталь получила широкое распространение и применялась, прежде всего, в военной промышленности.

Производственный процесс

Сталь — это сплав железа с углеродом, в котором содержится не менее 45% железа и от 0,02 до 2,14% углерода. Именно от последнего элемента зависят основные свойства стали.

Чтобы производить сталь, нужно для начала добыть руду и каменный уголь, а затем обработать их специальным способом. Железную руду необходимо обогатить. Для этого ее дробят, а затем магнитом отделяют кусочки, в которых присутствует металл. С углем тоже не все так просто, поскольку в природном виде он содержит большое количество примесей, поэтому его также перемалывают, а затем просушивают в специальной «духовке», получая кокс.

Когда обогащенная железная руда и кокс подготовлены, их смешивают с известью и отправляют в печь, где при высокой температуре выплавляется чугун. А уже из чугуна производится сталь.

Чугун обогащен углеродом, который придает сплаву хрупкость. Также в нем все еще много ненужных примесей. Поэтому главные задачи при производстве качественной стали — вывести из состава как можно больше ненужных веществ, а также уменьшить концентрацию углерода до необходимых значений (от 0,02 до 2,14%).

Три основных стадии производства стали

На данном этапе в ванну, расположенную в печи, закладывается шихта — в нашем случае, смесь чугуна с примесями других элементов. Смесь нагревается и расплавляется, а железо окисляется (то есть, забирает кислород), при этом оно окисляет примеси металлов, а именно фосфор, кремний и марганец. Главная задача первой стадии технологического процесса — удаление фосфора.

Итак, ванна нагревается. Под действием температуры часть примесей отделяются и поднимаются на поверхность, превращаясь в шлак. В это время оксид фосфора с оксидом железа создает неустойчивое соединение, которое реагирует с поднявшимся в шлак оксидом кальция. В результате еще одной химической реакции ненужный фосфор остается на поверхности, откуда его можно легко удалить.

Температуру в печи повышают, а внутрь нагнетают чистый кислород. Из-за этого углерод, находящийся в смеси, начинает окисляться — то есть взаимодействовать с кислородом. Соединившись с ним, он превращается в газообразный оксид углерода и с пузырьками покидает смесь. Это создает эффект кипения ванны.

В результате такого взаимодействия количество углерода снижается. А мы с вами помним: чем меньше углерода — тем крепче сплав. Так чугун начинает превращаться в сталь.

Еще один побочный, но полезный эффект процесса заключается в том, что к всплывающим пузырькам «прилипают» неметаллические примеси, что приводит к улучшению качества расплавленного металла. При этом вредная для стали сера также удаляется на этом этапе: когда температура повышается, она в составе сульфида железа реагирует с кальцием и отправляется в шлак. При этом металл остается в смеси.

Итак, количество углерода снизили. Однако в результате химических реакций в смеси теперь достаточно много кислорода, который негативно влияет на свойства стали. Очевидно, что его необходимо удалить. Этот процесс и называется раскислением.

Способов существует несколько, но самых распространенных два. Смысл в том, что в ванну добавляют металлы, которые реагируют с кислородом гораздо активнее, чем железо. В одном случае их примешивают к непосредственно к сплаву, в другом — к шлаку. В результате химической реакции чистое железо отделяется от кислорода и остается в смеси, в то время как кислород с добавленными металлами собирается на поверхности.

В результате концентрация железа увеличивается, кислорода — уменьшается. Так получается сталь. Добавим, что отделившийся шлак не выбрасывают, а пускают в производство. Например, из него делают черепицу и кирпич, добавляют в цемент и так далее.

Разновидности и применение

Сталь можно классифицировать несколькими способами. Прежде всего, она делится по химическому составу с учетом наличия или отсутствия примесей:

• Углеродистые стали не содержат примесей. В зависимости от количества углерода в составе, бывают низкоуглеродистые (до 0,25%), среднеуглеродистые (0,3–0,55%) и высокоуглеродистые (0,6–2,14% С). Напоминаем, чем больше углерода в составе, тем более прочной, но менее пластичной она становится.

• Легированные содержат различные примеси, в зависимости от их количества делятся на низколегированные — до 4% легирующих элементов, среднелегированные — до 11% и высоколегированные — свыше 11% примесей.

По назначению стали делятся на множество категорий, расскажем об основных.

• Конструкционные. Используются для изготовления деталей, механизмов и конструкций в строительстве и машиностроении. Бывают легированными и углеродистыми, в зависимости от необходимых свойств сплава.

Что делают: проволоку, гвозди, крепежные детали, пружины, железнодорожные и трамвайные вагоны, детали автомобилей.

• Нержавеющие. Легированная сталь, которая устойчива к коррозии в атмосфере и агрессивных средах. Ее получают путем добавления в сплав азота, алюминия, серы, кремния, хрома, никеля, меди, титана и других элементов.

Что делают: кухонную технику (плиты, холодильники, микроволновки), сантехнику, посуду, части мебели и окон, ограждения и водостоки, ключевые узлы в автомобилях (двигатели, коробки передач), трубы в химической промышленности, элементы фильтров и так далее.

• Инструментальные. Сталь с содержанием углерода от 0,7% и выше. Отличается твердостью и плотностью и, как не трудно догадаться, из нее изготавливают инструменты.

Что делают : колуны, молотки, кусачки, плоскогубцы, пилы, стамески, напильники, бритвенные лезвия и ножи, хирургические инструменты, отвертки, заклепки и многое другое.

• Жаропрочные. Легированная сталь, которая отличается способностью работать под напряжением в условиях повышенных температур без заметной остаточной деформации и разрушения.

Что делают : детали конструкций двигателей внутреннего сгорания, клапаны авиационных поршневых моторов, элементы газовых турбин, части реактивных двигателей и так далее.

• Криогенные. Легированные стали, которые могут выдерживать температуру ниже точки кипения кислорода, то есть ниже -183 градусов по Цельсию. Для получения этих свойств в сплав добавляются никель, хром и марганец.

Что делают: детали арматуры, части авиакосмической техники, детали сверхпроводящих магнитов и установок термоядерного синтеза.

Сталь сегодня. Крупнейшие российские производители

В 2021 г. мировое производство стали достигло рекордного значения — 1950,5 млн тонн. Лидером, несмотря на снижение выпуска, остается Китай. На втором месте находится Индия, на третьем — Япония. Четвертую строчку в рейтинге занимает США. Россия в этом списке располагается на пятой позиции.

Крупнейшие российские производители стали — НЛМК, ММК, Северсталь и Евраз.

Это международная сталелитейная компания с активами в России, США и странах Европы. Основное предприятие — Новолипецкий металлургический комбинат, построенный в 1930-ых гг. В группу входят площадки, на которых происходит полный производственный цикл — от добычи сырья до выпуска готовой продукции.

Металлопродукция НЛМК применяется в стратегических отраслях экономики: от машиностроения и строительства до производства труб большого диаметра и энергетического оборудования.

На 2021 г. компания — крупнейший производитель стали в России.

Магнитогорский металлургический комбинат — одно из крупнейших предприятий отрасли в СНГ. Его строительство началось в 1929 г. ММК входит в число крупнейших мировых производителей стали, имеет сталеплавильное производство в Турции.

ММК производит различную металлопродукцию, которая используется в автопроме, судо- и мостостроении, в производстве бытовой техники, трубной промышленности, а также в производстве товаров народного потребления.

В 2021 г. выручка ММК выросла на 86,6% относительно предыдущего года. Компания поставляет продукцию в регионы РФ и страны ближнего зарубежья.

Череповецкий металлургический комбинат должны были построить в 1940-х гг., однако этого не произошло из-за начала Великой отечественной войны. Поэтому свою историю компания отчитывает с 1955 г., когда было запущено производство. Комбинат является одним из ведущих производителей стали в России на листовом прокате. Также занимается производством труб, добычей и обогащением железной руды

По итогам 2021 г. компания представила сильные результаты. Ее выручка увеличилась, несмотря на снижение цены на стальную продукцию.

В феврале 1992 г. была основана компания Евразметалл, которая занималась продажей металлопродукции. В 1995 г. ее в состав вошел Нижнетагильский металлургический комбинат (НТМК), в 2002 г. — Западно-Сибирский металлургический комбинат (ЗСМК).

Evraz Group имеет активы в России, Канаде, США, Италии, Казахстане и Чехии. Штаб-квартира находится в Лондоне.

НТМК занимается доменным, коксохимическим, прокатным, сталеплавильным и кислородным производствами. Комбинат выпускает чугун, шлак, сталь для железнодорожного транспорта, в том числе, профили для вагоностроения, рельсы и колеса. Также из стали на предприятии делают трубы большого диаметра для магистральных газопроводов. НТМК производит более 1200 марок стали.

В ЗСМК занимаются доменным, сталепрокатным, коксохимическим и другими видами производств. Выпускаются проволока, стальные трубы, рельсы, товары народного потребления, металлургическая продукция для строительной отрасли.

Интересные факты

• Сталь — один из самых перерабатываемых металлов в мире, потому что его легко переплавить. По статистике, более 60% сплава перерабатывается. Это значит, что больше половины всей стали используется повторно.

• Нержавеющую сталь изобрели случайно. Английский металлург Гарри Брирли пытался создать сплав, который бы защитил жерла пушек от эрозии, то есть от износа, связанного с высокими температурами. Однако в процессе исследования выяснилось, что если сталь содержит от 12 до 20% хрома, то она сопротивляется кислотной коррозии.

• Существует мыло из нержавеющей стали. Если подержать его в руках какое-то время, оно удалит любой, даже самый неприятный запах.

• Высота Эйфелевой башни в зависимости от времени года может меняться на 15 сантиметров. Это связано с тем, что стальные элементы конструкции имеют свойство сжиматься при охлаждении и расширяться при нагреве.

• Для постройки некоторых спутников, измеряющих радиацию в космосе, в 1950-ых гг. американцы подняли со дна стальные части затонувшего в 1919 г. корабля «Кронпринц Вильгельм».

БКС Мир инвестиций

3 обучающих курса

Комментарии

Покупайте ценные бумаги любимых брендов в один клик

Copyright © 2008– 2022 . ООО «Компания БКС» . г. Москва, Проспект Мира, д. 69, стр. 1

Все права защищены. Любое использование материалов сайта без разрешения запрещено.

Лицензия на осуществление брокерской деятельности № 154-04434-100000 , выдана ФКЦБ РФ 10.01.2001 г.

Данные являются биржевой информацией, обладателем (собственником) которой является ПАО Московская Биржа. Распространение, трансляция или иное предоставление биржевой информации третьим лицам возможно исключительно в порядке и на условиях, предусмотренных порядком использования биржевой информации, предоставляемой ОАО Московская Биржа. ООО «Компания Брокеркредитсервис» , лицензия № 154-04434-100000 от 10.01.2001 на осуществление брокерской деятельности. Выдана ФСФР. Без ограничения срока действия.

* Материалы, представленные в данном разделе, не являются индивидуальными инвестиционными рекомендациями. Финансовые инструменты либо операции, упомянутые в данном разделе, могут не подходить Вам, не соответствовать Вашему инвестиционному профилю, финансовому положению, опыту инвестиций, знаниям, инвестиционным целям, отношению к риску и доходности. Определение соответствия финансового инструмента либо операции инвестиционным целям, инвестиционному горизонту и толерантности к риску является задачей инвестора. ООО «Компания БКС» не несет ответственности за возможные убытки инвестора в случае совершения операций, либо инвестирования в финансовые инструменты, упомянутые в данном разделе.

Информация не может рассматриваться как публичная оферта, предложение или приглашение приобрести, или продать какие-либо ценные бумаги, иные финансовые инструменты, совершить с ними сделки. Информация не может рассматриваться в качестве гарантий или обещаний в будущем доходности вложений, уровня риска, размера издержек, безубыточности инвестиций. Результат инвестирования в прошлом не определяет дохода в будущем. Не является рекламой ценных бумаг. Перед принятием инвестиционного решения Инвестору необходимо самостоятельно оценить экономические риски и выгоды, налоговые, юридические, бухгалтерские последствия заключения сделки, свою готовность и возможность принять такие риски. Клиент также несет расходы на оплату брокерских и депозитарных услуг, подачи поручений по телефону, иные расходы, подлежащие оплате клиентом. Полный список тарифов ООО «Компания БКС» приведен в приложении № 11 к Регламенту оказания услуг на рынке ценных бумаг ООО «Компания БКС». Перед совершением сделок вам также необходимо ознакомиться с: уведомлением о рисках, связанных с осуществлением операций на рынке ценных бумаг; информацией о рисках клиента, связанных с совершением сделок с неполным покрытием, возникновением непокрытых позиций, временно непокрытых позиций; заявлением, раскрывающим риски, связанные с проведением операций на рынке фьючерсных контрактов, форвардных контрактов и опционов; декларацией о рисках, связанных с приобретением иностранных ценных бумаг.

Приведенная информация и мнения составлены на основе публичных источников, которые признаны надежными, однако за достоверность предоставленной информации ООО «Компания БКС» ответственности не несёт. Приведенная информация и мнения формируются различными экспертами, в том числе независимыми, и мнение по одной и той же ситуации может кардинально различаться даже среди экспертов БКС. Принимая во внимание вышесказанное, не следует полагаться исключительно на представленные материалы в ущерб проведению независимого анализа. ООО «Компания БКС» и её аффилированные лица и сотрудники не несут ответственности за использование данной информации, за прямой или косвенный ущерб, наступивший вследствие использования данной информации, а также за ее достоверность.

Все о выплавке стали

Знать все о выплавке стали, о способах ее получения необходимо даже просто для общего развития. Надо разобраться с описанием сырья, из чего ее выплавляют. Внимания заслуживает также процесс выплавки в электропечах (электродуговых) и в конвертере, другими способами.

История

Человеческая история — это не только и даже не столько войны, хитрые интриги придворных и чиновников, религиозные обряды и роскошные балы аристократии. Гораздо более важным измерением ее является повседневная практическая деятельность. И в том числе выплавка стали, которая сопровождала человечество с древности, а по ее развитию можно судить об уровне той или иной страны и в наши дни. Впервые сталь выплавили в I тысячелетии до нашей эры на территории современной Турции. Позднее эстафету подхватили на Балканах и в Центральной Европе, где между 900 и 400 годами до нашей эры впервые массово распространились железные мечи. Распространение самой плавки стали происходило стремительно. Очень скоро ею начали заниматься и в Китае, и в Юго-Восточной Азии. А в Африке обособленно ото всех начали производство металла с помощью цилиндрического горна, неизвестного в других регионах. В древние времена и в течение большей части Средневековья сталь плавили в сыродутных печах. Изобретенные в Индии еще до нашей эры штукофены распространялись не так уж быстро.

Так, в западноевропейских государствах они начали использоваться не раньше XIII-XIV столетия. Штукофенный процесс сразу дал ощутимый прирост производительности. Проблемой было то, что качественный металл таким образом получать не удавалось — единственный способ очистки от примесей (ковка), который был тогда доступен, не годился для этого продукта. Тем не менее именно усовершенствование штукофенов (создание блауофенов) позволило в конце Средневековья начать выпуск уже более близкой к современным образцам стали. В XV-XVI столетия европейская металлургия впервые вырывается на лидирующие позиции. Именно в ней освоили так называемый передельный процесс, и начали строить крупные доменные печи. Интенсивность насыщения углеродом была очень велика. Естественным ограничителем выступала только трудность получения древесного угля в необходимых количествах.

Вплоть до XVIII столетия использовать каменный уголь в плавке стали нигде не умели. И именно введение его в практику металлургии завершает примитивный этап ее развития и создает условия для внедрения более или менее современных методов.

Бурно растущая промышленность, появление железных дорог и пароходов были бы немыслимы без качественного рывка в черной металлургии. В 1864 году появляется мартеновская технология. Она позволяла получать много марок стали с недостижимым прежде качеством, что и дало возможность выпускать мощные станки, паровые двигатели, невообразимое прежде количество оружия. К середине ХХ века из мартеновских печей выходило не менее 50% всей стали, и не будет большим преувеличением сказать, что именно в них был «выплавлен» современный мир. Бессемеровский процесс, открытый на 8 лет раньше мартеновского, долгое время оставался в тени. Он не позволял получать столь же качественный металл.

Только в 1930-е годы начинается выпуск достаточных количеств чистого технического кислорода, и проходят первые эксперименты по его применению в массовой плавке. Правда, в условиях военного времени приоритет был отдан проверенным технологиям. И только с 1950-х годов кислородные конвертеры начинают вытеснять мартеновские печи. В те же 1930-е годы появляются впервые и достаточно мощные электростанции. Их создание позволило начать плавку металла электрическим током. Дуговые сталеплавильные печи оказались серьезным соперником кислородных конвертеров и не позволили тем занять весь пьедестал. Постепенно конвертерный и электродуговой процесс вытеснили мартеновскую методику практически полностью. Они существенно усовершенствованы и сами за последнее время.

Из чего выплавляют сталь?

Сырье для первичной плавки стали принято называть шихтой. Любой процесс обработки подразумевает раскисление и избавление от посторонних примесей, прежде всего фосфора и серы. Позднее в сплав добавляют улучшающие добавки, такие как:

Изначально необходимо добыть железную руду. Даже мощным машинам тяжело разбить ее огромные участки на необходимые фрагменты. Потому дробление часто выполняют при помощи взрывчатки. Только выходящую на поверхность руду дробят механически, без взрывов. Иногда привезенную на металлургический завод руду дополнительно дробят и отделяют от пустой породы при помощи магнитной сепарации.

Среди горных пород, подходящих для переработки в сталь, выделяют:

- гематит;

- магнетит;

- сидерит (руда среднего качества);

- марказит.

Такие породы, как миспикель и леллингит, содержат незначительное количество железа. Их применяют только при отсутствии других, более подходящих, руд. Бедное металлургическое сырье используют только при концентрации железа не менее 26%, и его обязательно подвергают обогащению. Нет необходимости в обогатительном процессе только при концентрации железа минимум 57%. При этом дополнительно требуется, чтобы доля серы и фосфора была ниже 0,15%.

Освобождение от пустой породы достигается не только посредством магнитной сепарации. Для этой цели могут применять и агломерационную технологию. В таком случае подготовка подразумевает спекание руды. В ходе его сера и прочие примеси выгорают. Полуфабрикат дополнительно остужают водой и продувают воздушной струей.

Современная металлургия использует для выпуска стали руду с содержанием не менее 14-16% железа. Это очень внушительный результат, если учесть, что на технологиях XVIII столетия требовалась доля не ниже 65%. Кроме руды (шихты) сталь могут получать и из чугуна. Немалое количество ее сегодня получают за счет плавления вторичного сырья (металлолома). А также бывают нужны:

- ферросплавы;

- чугунный лом;

- флюсы.

Основные способы

Охарактеризовать виды процесса по получению стали необходимо более подробно. Начать стоит с плавки в конвертере. Самой первой стадией работы является продувка чугунной массы очищенным кислородом. Какого-либо топлива такой процесс не требует. Переработка 1000 кг чугуна до качественного стального сплава подразумевает зато расход 350 м3 воздуха. Аппарат может быть выполнен с верхним, нижним и комбинированным поступлением кислорода. Последний вариант отличается повышенной универсальностью. При окислении чугуна выделяется тепло. Это позволяет сократить количество примесей. Завершающим этапом оказывается раскисление.

Мартеновская технология предусматривает использование отражательных печей. Чтобы выплавить в них металл, необходима подача дополнительного тепла при помощи регенераторов. Тепловая энергия в них поступает за счет горения топлива в воздушной струе. Мартеновские методы подразумевают также окислительную атмосферу в печи. Это условие достигается завышением количества кислорода; время обработки в мартеновской печи составляет обычно 4-6 часов. Нижние насадки (регенераторы) работают при температуре от 1000 до 2000 градусов. Для их получения используют прочный шамотный кирпич.

Направления перехода потоков вещества периодически изменяются. Это достигается за счет перекидных клапанов. В современной металлургии их переключение автоматизировали. Отличные высококачественные стали получают в электропечах. В продвинутых электродуговых аппаратах может быть выработано 100 тонн металла и более. Ванна в таких устройствах имеет форму сферы. Электроды фиксируются в держащих приспособлениях, которые за счет особого механизма могут двигаться вверх и вниз.

В больших печах закладка шихты механизирована — поскольку делать это вручную и непроизводительно, и попросту опасно.

На окислительной фазе плавильного процесса сокращается количество фосфора. Одновременно уменьшается вхождение водорода и азота. Углерод тоже окисляется до необходимой степени. В ходе восстановительной обработки:

- металл раскисляется;

- сталь освобождается от серы;

- состав продукта доводят до заданных норм;

- исправляется температура.

Часть стали выплавляется в индукционных печах. Они делятся на работающие по кислому и основному процессам. Кислая методика позволяет исключить появление серного и фосфорного шлака. Однако окисление углерода в этом случае происходит не слишком эффективно. Его доля в шихте должна быть на 0,1% выше, чем в готовом сплаве.

Все, что нужно знать о стали

Стальной сплав – основной материал, без которого построить долговечные и многофункциональные, довольно лёгкие механизмы и машины, конструкции не удастся. Будучи в основном металлическим продуктом, стальные детали и комплектующие – основа современного производства.

Что это такое?

Сталь представляет собой сплав железа с углеродом. Самые простые стальные сплавы не содержат никаких дополнительных присадок, за исключением кислорода, азота, серы и фосфора, присутствующих в железной руде изначально. Содержание углерода в стали варьируется от 0,02% до 2,13% включительно. Сплавы с содержанием углерода менее 0,02% относят к техническому (не чистому для лабораторных испытаний) железу. Другие составы, содержащие в себе 2,14% и более углерода, считаются чугуном. Исключением из данного норматива являются порошковые сплавы с содержанием углерода вплоть до 3% – эти составы не относятся к чугуну, так как чугун – в основном литейный, отчасти – и ковкий материал: из болванок и брусков куют детали всевозможного назначения.

Чистое железо, почти не содержащее углерода, относится к мягким и пластичным материалам металлического происхождения. Оно применяется там, где, к примеру, нужна мягкая проволока, напоминающая по своим свойствам медную. Добавление углерода повышает твёрдость и прочность, упругость и ударную вязкость железа, одновременно снижая его податливость. Чугун, за исключением ковкого сорта, из-за избыточного содержания хрупок: если ударить, например, чугунный котелок молотком, то он треснет.

Основные требования к стали – стойкость к неподвижной, подвижной или повторяющейся нагрузке извне. Это могут обеспечить пружины, рессорные комплектующие.

Увеличить ровность и плавность хода также можно, используя подвески на автомобилях и спецтехнике, чья ходовая составляющая изготовлена преимущественно из стальных деталей.

Особенности производства

Стальные сплавы получают путём снижения до разрешённых по технологии концентрации углерода, фосфора и серы. Часть этих компонентов – по количественному показателю – можно выжечь, вдувая в расплавленный состав воздух. Все неметаллические примеси, окислившись, постепенно покидают объём железа, с которым они были соединены изначально и сразу после извлечения кусков железной руды из недр Земли. Фосфор и сера повышают хладноломкость стали: при ударных нагрузках избыточное количество серы в заготовках после выплавления и термообработки могло бы привести к поломке, к примеру, ступиц авто, как только оно съехало бы с ровной и гладкой трассы на второстепенную каменистую дорогу. Швеллерный отрезок, установленный в верхнем уровне оконного или дверного проёма в качестве перемычки, не просто прогнулся, а сломался бы под тяжестью кирпичной кладки участка стены, расположенного над ним, что грозило бы частичному обрушению стены или всего здания.

Чтобы удалить ненужные примеси в избытке и вместо них добавить полезные, к примеру, хром, снижающий скорость ржавления стальных деталей, потребуется выбрать перед началом технологического процесса способ варки (переплавки) стали. Когда производство ограничивается не выплавкой стали из руды, а переработкой железного лома, к собранному и загружаемому в печь стальному материалу добавляются известь, плавиковый шпат, раскислители (например, ферромарганец, ферросилиций, алюминий) и легирующие присадки. После удаления излишнего количества неметаллических примесей путём мартеновской и подовой термообработки, включающей в себя закачивание концентрированного кислорода, в него вводят то количественное соотношение ингредиентов, которое нужно, чтобы получить сталь с запрошенными свойствами. Обогащение стали проводится в вакууме – он не допускает проникновение, к примеру, азота из воздуха, чьё содержание в некоторых сортах стали является лишь минимальным.

В зависимости от имеющихся примесей, содержащихся в железе в определённой пропорции, часть углерода из руды выжигают кислородно-конвертерным способом – продувают расплав концентрированным кислородом под давлением. В результате происходит несколько реакций, цель которых – окислить кремний, углерод – и вывести их из железного сплава. Таким образом, можно чугунный лом переработать в сталь – либо оставить его чугуном, выплавив, к примеру, из ковкого чугуна белый. Небольшое количество чистого железа, превращаясь в окалину, вступает в реакцию с кремнием и переходит в так называемый феррокремний – соль железа на основе кремниевой кислоты. Чтобы уменьшить степень раскисления стали в исходном сплаве, образовавшемся после выпадения шлака (ферросилиция), присутствует закись железа.

Чтобы удалить эти атомы кислорода, применяют более активные металлы – например, алюминий, который окисляясь, восстанавливает оставшуюся часть оксидированного железа.

Для удаления фосфора, например, из того же переплавляемого чугунного лома применяют введение некоторого количества оксида кальция. Шлак – фосфат кальция, выпадающий в осадок, либо снимаемый с поверхности. Но перед связыванием фосфорного ангидрида с помощью оксида кальция в высокофосфористый чугун или сталь вдувают всё тот же концентрат кислорода.

Чтобы иметь возможность переплавить проржавевший железный лом, используют мартеновскую печь. Мартенопечи позволяют довести температуру расплава практически до температуры вулканической лавы – при этом расплав становится почти ослепительно-раскалённым, нагретым до 1700 градусов Цельсия. Вступая в реакции с кальцием, магнием, кремнием и другими ингредиентами, оксид железа отдаёт им свой имеющийся кислород, и получившиеся соли, вступив в реакцию с серой и фосфором, формируют шлаковый слой – отходы от чермета. После удаления шлака в расплавленный состав добавляют ингредиенты-раскислители, чтобы сделать сталь менее кипящей, более «спокойной».

«Электросталь» образуется за счёт расплавления под воздействием электродуги. Недостаток – почти мегаватт-час электричества на тонну финального сплава, забранный из ЛЭП. Время технопроцесса – до 7 ч. Электродуговая «сталеплавилка» может работать полностью на чугунно-стальном и железном ломе.

Классификация сплавов подразумевает разделение сортов стали по группам согласно свойству конкретной марки. Применение получившейся стали – исходя из её характеристик: так, достаточно крепкая сталь является среднеуглеродистой, её используют, например, для производства рельсов и швеллеров. Она состоит из 98% железа, до 0,4% углерода, а остальные примеси – это, например, 0,6% никеля и 1% хрома. Масса детали равна сумме весов железа и легирующих присадок, углерода. Металлы, используемые в качестве легирующих, делают сталь износостойкой, резистентной к коррозии. Ударная вязкость стали варьируется в широких пределах и зависит от содержания серы и фосфора в сплавах. Коэффициент теплового расширения в целом не колеблется в широких пределах, за что отвечает основной ингредиент – железо. Однако свариваемость варьируется от лёгкой и универсальной у обычных сталей до существенно затруднённой у сплавов, которые необходимо не просто зачищать перед сваркой, а отжигать при сотнях градусов. Качественная сталь не должна ломаться в условиях любых морозов на Земле (почти до –90 градусов по Цельсию), а также рассыпаться от ржавчины за 10 лет и менее.

По качеству

Основной критерий качества стали как традиционного материала для высоконагруженных и высокоответственных несущих конструкций – неломкость при комнатной или уличной температуре. За хладноломкость отвечает тщательность удаления серы и фосфора – содержание в высококачественной стали падает до 0,001%, чего не скажешь о сталях обычного качества.

У последних содержание этих двух элементов по отдельности достигает 0,04%.

По составу

Классы низко-, средне и высокоуглеродистой стали – сплавы, содержащие до 0,2%, до 0,6% и до 2,13% углерода соответственно. Процентным соотношением руководит пересчёт не на объём, а на массу примеси. Но высокоуглеродистая пружинная сталь плохо гнётся: при резком угле (переходе) на сгибе от 30 градусов она ломается, образуя острые края при сломе. Попробуйте резко согнуть пассатижами пружину в любой точке высокоуглеродистой проволоки, из которой она навита: деталь переломится.

Низко-, средне- и высоколегированные стальные сплавы бывают весьма разнообразными. Например, нержавейка – техническая и пищевая – содержит значительное количество хрома, 14-26%, что позволяет емкостям и столовым приборам прослужить сотни лет, при этом они передаются из поколения в поколение. Ржавеющие сплавы содержат менее 14% хрома: их использование в качестве неокрашиваемых и неоцинкованных изделий приведёт к их быстрому заржавливанию.

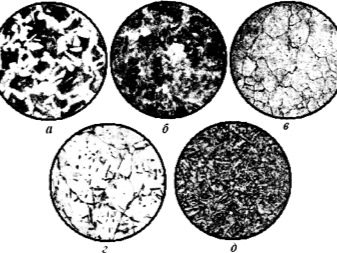

По структуре

Структура стали не менее важна, чем состав: различают мартенситную, ферритную, аустенитную, перлитную (эвтектоидную), бейнитную и комбинированно-структурированную. К двухфазным сплавам относят до- и заэвтектоидные стальные составы; первые более легки в обработке благодаря своей пластичности.

Марки

Простые сплавы не содержат заметного количества легирующих присадок, изменяющих существенно свойства стали. Характерные примеры – Ст0, Ст1кп, Ст1пс, Ст2кп, Ст3сп, Ст3Гсп, Ст4кп, Ст5Гсп, Ст6пс и десятки других сортов. Так, в сплаве Ст0 содержится до 0,01% углерода, она относится к техническому железу. Ст1кп – сталь с 0,01% углерода кипящего (нераскисленного) типа, Ст6пс – полуспокойная, 0,06% угля в составе, Ст5Гсп – 0,05% сталь (по углероду в пересчёте на массу), усиленная небольшим количеством марганца (маркер «Г» указывает на «марганец»), составляющего по массе не более 1%. Прочность на раздавливание, результатом которого является слом (трещина) – 60 кг/мм2. Свариваемость всех марок Ст – весьма удовлетворительная: детали в местах наложения сварных швов достаточно лишь зачистить.

Сталь Ст всех модификаций относится к конструкционным: прочность и упругость достигаются большими толщиной, массой и поперечными габаритами элементов.

Нержавеющие марки отмечены немного иначе: в шифре указаны целые проценты – по массе – металлов-присадок, в сотых долях процента – массовое количество угля. Например, семейство нержавеек Х18, относящихся к бытовой стали, используемой для изготовления смесителей для душевой, маркируется следующим образом: 12Х18Н10Т – низкоуглеродистая сталь, содержащая 1,2 промилле углерода, 18% хрома, 10% никеля, до 1% титана. Слабоникелевая и беститановая сталь с 2 промилле углерода могла бы отметиться, например, иначе: 20Х17Н. Сортов нержавеек – более сотни. Однако сталь 12Х12 не является нержавейкой: для последней, как выше отмечено, необходимо хотя бы 14% хрома. Хром создаёт быстро образуемую и особо плотную плёнку, которую счистить можно лишь сильноабразивными и высокоактивными средствами. Пищевые продукты и их ингредиенты не действуют на неё.

Кроме нержавейки, используются и иные специфические семейства сталей: У10-У12 – для ручных инструментов (например, пассатижей), 09Г2С – для балочных и арматурных элементов, выдерживающих любую жару и мороз на Земле, без ухудшения их прочностных и упругостных свойств. Выпускаются сотни таких сталей со специфическими запросами потребителя, соответствующими его целям и задачам.

Способы обработки

Анодирование (электролизное покрытие) ржавеющей стали достигается за счёт меднения, никелирования, хромирования, алюминирования (покрытие алюминием), титанирования уже изготовленных (кованых, отлитых) деталей. Смысл – снижение энерготехнологических издержек производства, упрощение выделки деталей и комплектующих без лишних сеансов нагрева, прокаливания, потребляющих мегаватт и более электроэнергии на тонну производимой продукции. Например, нержавеющая труба с толщиной стенок в 2 мм и ДУ (условным диаметром, проходом) в 25 мм оценивается более чем в 2 раза дороже, чем такая же хромированная или никелированная из стали Ст3сп.

Меднение труб и профильных комплектующих производится при помощи медного купороса: в его, скажем, 5% водный раствор, налитый в U-образную трубку, опускают катод и анод. В качестве катода – обрабатываемое изделие, анодом может быть любой обломок или фрагмент от отслужившего свой срок изделия. На катоде выделяется металлическая медь, а на аноде – кислотный остаток, который разлагается затем на сернистый газ и кислород; выделение последних происходит в виде пузырьков газа.

Аналогичный подход применяют при покрытии любым другим металлом: низкоактивные используют соли в растворе, высокоактивные – расплав этих же солей.

Оксидирование, или воронение, производится путём прокаливания стальной заготовки. Цель – окислить сталь так, чтобы на изделии возникли тёмные побежалости (затемнение цвета). Используют этот метод перед финишной окраской: лакокрасочный состав, например, грунт-эмаль по ржавчине, будет держаться лучше и дольше, чем на некалёном изделии.

Разрезание стальных заготовок – как и любых металлических – производят фрезой или лазером. Лазерный способ не даёт стружки и стальных опилок, его достоинство – безотходность производства, к примеру, листовой нержавейки. Фреза по всем расходным статьям обходится заметно дешевле лазерной пушки, недостаток – необходимость удаления мусора, из-за чего к рабочей камере перед резкой подключают строительно-технический пылесос.

Что делают из стали?

Гвозди, болты, пресс-шайбы и гайки изготавливают из уже знакомого вам техжелеза. Гровер-шайбы, пружины, рессорные элементы – из высокоуглеродистой стали. Балки и арматура изготавливаются из конструкционной и низколегированной стали. Машиностроительная сталь, например, подшипниковая, содержит до 1,5% хрома и порядка 1% углерода: такое сочетание способствует замедленному износу подшипников, но она несколько мягче калёной стали, из которой выпускают втулки, барабаны, а также некоторые метизы, к примеру, шурупы. Инструментальная У11А (и ей подобные) идёт на изготовление бит, отвёрток и насадок для них, а также бокорезов, плоско- и круглогубцев и так далее.

Высокохромистые пищевые нержавейки – материал для производства ложек, вилок, ножей, шумовок и другой кухонной утвари.

Читайте также: