Из нее получают чугун и сталь

Обновлено: 13.05.2024

Металлы и сплавы по химическому составу делятся на цветные (медь, алюминий, свинец, бронза, латунь и др.) и черные (железо, сталь, чугун). В чистом виде металлы используются редко, а в основном - в виде сплавов.

Чугун и сталь это сплавы железа с углеродом, в которых неизбежно наличие примесей других химических элементов:

Сталь: Fe + С ( < 2 % ) + примеси (относительно немного);

Чугун: Fe + С ( > 2 % )+ примеси (больше, чем у стали).

Что общего и в чем различия между этими сплавами?

Основа одна — железо. Главное отличие заключается в том, что чугун имеет повышенное содержание углерода (свыше 2 % в чугунах и до 2 % в сталях) Граница между этими сплавами проходит по содержанию углерода в сплаве .Так же больше во многих чугунах марганца, серы, фосфора и кремния.

Стали чаще всего более твердые, прочные и износостойкие. Чугуны же более хрупкие, но обладают хорошими литейными свойствами. Сталь является производной от чугуна, т.к. производство её в основном двух стадийное: из железных руд сначала получают чугун, далее из чугуна и стального лома получают сталь.

Почти половина разведанных мировых запасов железа находится на территории государств СНГ. Добывалось и производилось чугуна и стали в бывшем СССР больше всех в мире . Причинами этого «достижения» были : несовершенство конструкций и низкая надежность машин и оборудования; низкое качество выплавляемых чугунов и сталей; огромные территории; большая протяженность дорог и коммуникаций; низкая эффективность сельскохозяйственного производства, ,строительных и дорожных работ. Всё это требовало намного больше металла, чем в других странах. И, кроме того, зарытого металла в земле на стройках, брошенного на свалках, в лесах, болотах и на полях было больше всех в мире.

В историческом плане производство черных металлов развивалось по следующим этапам:

- Сыродутный процесс ( 1500 лет до н. э. ). Производительность процесса очень низкая, получали за 1 час всего до 0,5… 0,6 кг железа. В кузнечных горнах железо восстанавливалось из руды углём при продувке воздухом с помощью кузнечных мехов.

Сначала при горении древесного угля образовывалась окись углерода, которая и восстанавливала чистое железо из руды.

В результате длительной продувки воздухом из кусочков руды получались практически без примесей кусочки чистого железа, которые сваривались между собой кузнечным способом в полосу, которые далее использовались для производства необходимых человеку изделий. Это технически чистое железо содержало очень мало углерода и мало примесей (чистый древесный уголь и хорошая руда), поэтому оно хорошо ковалось и сваривалось и практически не корродировало. Процесс шел при относительно невысокой температуре (до 1100…1350 o С), металл не плавился, т. е. восстановление металла шло в твердой фазе. В результате получалось ковкое (кричное) железо. Просуществовал этот способ до XIV века, а в несколько усовершенствованном виде до начала XX века, но был постепенно вытеснен кричным переделом.

Отсюда следует, что исторически самым первым сварщиком металлов был кузнец, а самый первый способ сварки - это кузнечная сварка.

- С увеличением размеров сыродутных горнов и интенсификацией процесса возрастало содержание углерода в железе, температура плавления этого сплава (чугуна) оказывалась ниже, чем у более чистого железа и получалась часть металла в виде расплавленного чугуна, который как отход производства вытекал из горна вместе со шлаком.

В XIV век в Европе был разработан двухступенчатый способ получения железа (маленькая домна, далее кричной процесс). Производительность увеличилась до 40 …50 кг/час железа. Использовалось водяное колесо для подачи воздуха.

Кричный передел - это процесс рафинирования чугуна (снижение количества C, Si, Mn) с целью получения из чугуна кричного (сварочного) железа. - В конце XVIII века в Европе начали использовать минеральное топливо в доменном процессе и в пудлинговом процессе. При пудлинговом процессе каменный уголь сгорает в топке, газ проходит через ванну, расплавляет и очищает металл. В Китае даже раньше, в X-ом веке, выплавляли чугун, а далее получали сталь процессом пудлингования. Пудлингование- это очистка чугуна в пламенной печи. При очистке железные зерна собираются в комья. Пудлиновщик ломом много раз переворачивает массу и делит ее на 3…5 частей – криц. В кузнице или прокатной машине свариваются зерна и получают полосы и другие заготовки. Используются уже паровые машины вместо водяного колеса. Производительность возрастает до 140 кг сварочного железа в час.

- В конце XIX века — почти одновременно внедряются три новых процесса получения стали: бессемеровский, мартеновский и томасовский. Производительность плавки стали возрастает резко (до 6 тн/час).

- В середине XX века: внедряются кислородное дутье, автоматизация процесса и непрерывная разливка стали.

При сыродутном, кричном и пудлинговом процессах железо не плавилось (технический уровень того времени не давал возможность обеспечить температуру его плавления). Продувка кислородом расплавленного металла в бессемеровском конверторе из-за резкого увеличения поверхности соприкосновения металла с окислителем (кислородом) в тысячу раз ускоряет химические реакции по сравнению с пудлинговой печью.

В сыродутном и кричном процессах получали одностадийным методом ковкое, сварочное железо (малоуглеродистую сталь), причём имеющее небольшое количество примесей, поэтому весьма стойкое к коррозии. Сейчас в стадии развития находится одностадийный процесс производства стали: обогащение руд (получение окатышей, содержащих 90… 95 % железа) и выплавка стали в электропечи.

Из нее получают чугун и сталь

Ключевые слова конспекта: производство чугуна, производство стали, железная руда, чугун, сталь, руда, кокс, силикат кальция, пирит, доменная печь.

ПРОИЗВОДСТВО ЧУГУНА. ДОМЕННАЯ ПЕЧЬ

По объёму производства и потребления железо является важнейшим металлом. Обычно железо используется в виде сплавов. Отрасль промышленности, производящая железо и его сплавы, – чёрная металлургия.

Источником получения железа является железная руда. В руде основными компонентами являются соединения железа:

- Fe3O4 – магнетит (магнитный железняк),

- Fe2O3 – гематит (красный железняк),

- Fe2O3nH2O – лимонит (бурый железняк),

- FeS2 – пирит (железный колчедан, серный колчедан).

Пирит сначала обжигают (в ходе производства серной кислоты), а огарок (Fe2O3) используют в производстве чугуна.

Продуктами производства являются чугун и сталь.

Чугун – сплав железа с углеродом, в котором массовая доля углерода составляет более 2%, а также имеются примеси кремния, фосфора, серы и марганца.

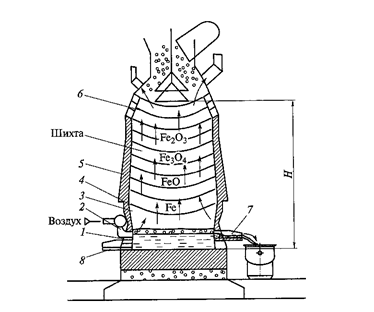

Производство чугуна осуществляют в доменных печах (см. рис). Сырьём для производства являются железная руда, кокс, известняк и горячий воздух.

Руда последовательно претерпевает превращения:

В руде присутствует также пустая порода, которую образует главным образом кремнезём – SiO2. Это тугоплавкое вещество. Для превращения его в легкоплавкие соединения к руде добавляется флюс. Обычно это известняк. При взаимодействии его с кремнезёмом (SiO2) образуется силикат кальция:

СаСO3 + SiO2 = CaSiO3 + CO2↑ (800 °С)

Образующийся силикат легко отделяется в виде шлака.

При восстановлении руды железо получается в твёрдом состоянии. Постепенно оно опускается в более горячую часть печи – распар – и растворяет в себе углерод. Образуется чугун. Последний плавится и стекает в нижнюю часть домны, а жидкие шлаки собираются на поверхности чугуна, предохраняя его от окисления. Чугун и шлаки периодически выпускают через особые отверстия.

Когда металлическое железо выделяется в жидком состоянии, в нём сравнительно хорошо растворяется углерод. При кристаллизации такого раствора образуется чугун – сплав железа с углеродом. Он обладает высокой хрупкостью из-за большого содержания в нём карбида железа Fe3C (цементита), который образуется в результате побочных реакций:

3Fe + С = Fe3C

3Fe + 2СО = Fe3C + СO2

В чугуне содержатся примеси фосфора, серы. Сера ухудшает текучесть чугуна и вызывает красноломкость стали – хрупкость при нагревании до температуры красного каления. Фосфор вызывает хладноломкость стали – хрупкость при обычной температуре.

ПРОИЗВОДСТВО СТАЛИ

Сталь – сплав железа с углеродом, в котором массовая доля углерода составляет менее 2%.

Сущность получения стали из чугуна заключается в уменьшении содержания углерода в металле и возможно более полном удалении примесей – серы и фосфора, а также в доведении содержания кремния, марганца и других элементов до требуемых пределов.

Существует несколько способов переработки чугуна в сталь : мартеновский, бессемеровский и томасовский. Они различаются методами окисления.

В бессемеровском и томасовском способах окисление осуществляется кислородом воздуха, продуваемого через расплавленный металл. Во всех процессах углерод, содержащийся в металле, окисляется до СО и СO2, удаляемых из реакционной зоны. Кремний Si, марганец Мn, хром Сг и другие металлы, окисляясь, переходят в шлак в виде SiO2, МnО и т. д.

Механизм процесса окисления может быть представлен следующим образом. В первую очередь окисляется часть железа. Часть образующихся оксидов растворяется в металле и взаимодействует с примесями:

С + FeO ⇆ Fe + СО

Si + 2FeO ⇆ 2Fe + SiO2

2P + 5FeO ⇆ 5Fe + P2O5

Для максимального удаления примесей серы и фосфора необходимо, чтобы в процессе передела чугуна получались основные шлаки; это достигается путём добавления известняка или извести. Сера, содержащаяся в чугуне в виде FeS, реагирует с оксидом кальция СаО:

FeS + СаО = CaS + FeO

Образующийся сульфид кальция переходит в шлак. Образовавшийся P2O5 также взаимодействует с известью, образуя фосфат кальция, переходящий в шлак:

3СаО + P2O5 = Са3(РO4)2

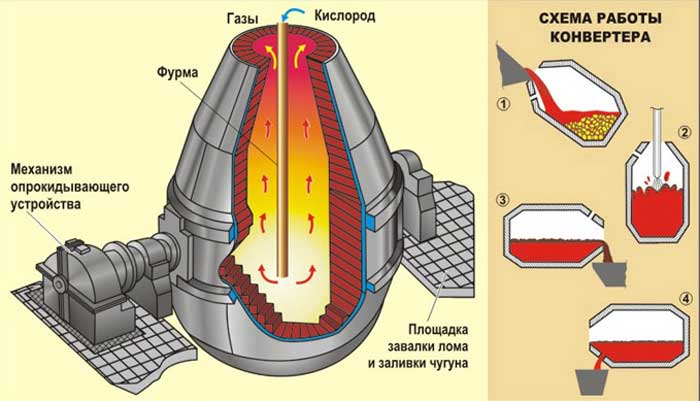

Бессемеровский и томасовский способы осуществляют в конвертерах. Конвертеры – аппараты грушевидной формы, изготовленные из специальной котельной стали (кожух) и футерованные изнутри огнеупорными материалами.

Конспект урока по химии «Производство чугуна и стали. Доменная печь». Выберите дальнейшее действие:

Исходные материалы для производства чугуна

В производстве чугуна и стали применяются разные технологии, несмотря на достаточно близкий химический состав и некоторые физико-механические свойства. Отличия заключаются в том, что сталь содержит меньшее количество вредных примесей и углерода, за счет чего достигаются высокие эксплуатационные качества. В процессе плавки все примеси и лишний углерод, который становится причиной повышения хрупкости материала, уходят в шлаки. Технология производства стали предусматривает принудительное окисление основных элементов за счет взаимодействия железа с кислородом.

Выплавка стали в электропечи

Рассматривая процесс производства углеродистой и других видов стали, следует выделить несколько основных этапов процесса:

- Расплавление породы. Сырье, которое используется для производства металла, называют шихтой. На данном этапе при окислении железа происходит раскисление и примесей. Уделяется много внимания тому, чтобы происходило уменьшение концентрации вредных примесей, к которым можно отнести фосфор. Для обеспечения наиболее подходящих условий для окисления вредных примесей изначально выдерживается относительно невысокая температура. Формирование железного шлака происходит за счет добавления железной руды. После выделения вредных примесей на поверхности сплава они удаляются, проводится добавление новой порции оксида кальция.

- Кипение полученной массы. Ванны расплавленного металла после предварительного этапа очистки состава нагреваются до высокой температуры, сплав начинает кипеть. За счет кипения углерод, находящийся в составе, начинает активно окисляться. Как ранее было отмечено, чугун отличается от стали слишком высокой концентрацией углерода, за счет чего материал становится хрупким и приобретает другие свойства. Решить подобную проблему можно путем вдувания чистого кислорода, за счет чего процесс окисления будет проходить с большой скоростью. При кипении образуются пузырьки оксида углерода, к которым также прилипают другие примеси, за счет чего происходит очистка состава. На данной стадии производства с состава удаляется сера, относящаяся к вредным примесям.

- Раскисление состава. С одной стороны, добавление в состав кислорода обеспечивает удаление вредных примесей, с другой, приводит к ухудшению основных эксплуатационных качеств. Именно поэтому зачастую для очистки состава от вредных примесей проводится диффузионное раскисление, которое основано на введении специального расплавленного металла. В этом материале содержатся вещества, которые оказывают примерно такое же воздействие на расплавленный сплав, как и кислород.

Кроме этого, в зависимости от особенностей применяемой технологии могут быть получены материалы двух типов:

- Спокойные, которые прошли процесс раскисления до конца.

- Полуспокойные, которые имеют состояние, находящееся между спокойными и кипящими сталями.

При производстве материала в состав могут добавляться чистые металлы и ферросплавы. За счет этого получаются легированные составы, которые обладают своими определенными свойствами.

Характеристика видов углеродистого металла

Диаграмма железо-углерод показывает, из чего состоит чугун. Кроме железа, присутствует углерод в виде графита и цементита.

Состав сплава чугуна имеет разновидности:

- Белый. Присутствующий здесь углерод находится в химически связанном состоянии. Металл прочный, но хрупкий, поэтому плохо поддается механической обработке. В промышленности используется в виде отливок. Свойство материала позволяют вести его обработку абразивным кругом. Сложность вызывает процесс сварки, поскольку есть вероятность появления трещин из-за неоднородности структуры. Применение нашел в областях, связанных с сухим трением. Обладает повышенной жаростойкостью и износостойкостью.

- Половинчатый. Обладает повышенной хрупкостью, поэтому не нашел широкого применения.

- Серый. ГОСТ 1412–85 указывает, какой процент примесей содержит в своем составе этот металл: 3,5% углерода, 0,8% марганца, 0,3% фосфора, 0,12% серы и до 2,5% кремния. Присутствующий в пластинчатой форме углерод создает низкую ударную вязкость. Характеристика вида указывает, что на сжатие материал работает лучше, чем на растяжение. При достаточном нагреве обладает неплохой свариваемостью.

- Ковкий. Ферритовая основа такого вида обеспечивает ему высокую пластичность. В изломе имеет черный, бархатистый цвет. Получается из белого, который томится длительное время при температуре 800−950 градусов.

- Высокопрочный. Отличие от других видов заключается в присутствии графита шаровидной формы. Получается из серого после добавления в него магния.

Читать также: Заряжается ли аккумулятор при езде на автомобиле

Способы производства стали

Существует несколько методов производства стали, каждый обладает своими определенными достоинствами и недостатками. От выбранного способа зависит то, с какими свойствами можно получить материал. Основные способы производства стали:

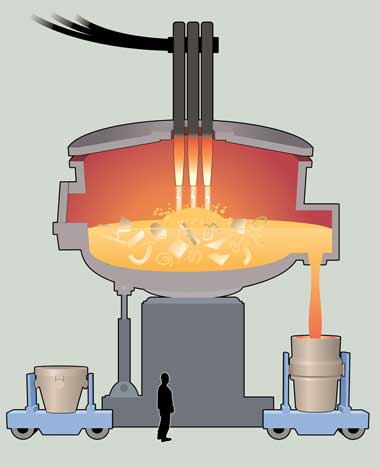

- Мартеновский метод. Данная технология предусматривает применение специальных печей, которые способны нагревать сырье до температуры около 2000 градусов Цельсия. Рассматривая способы производства легированных сталей, отметим, что этот метод также позволяет проводить добавление различных примесей, за счет чего получаются необычные по составу стали. Мартеновский метод основан на применении специальных печей.

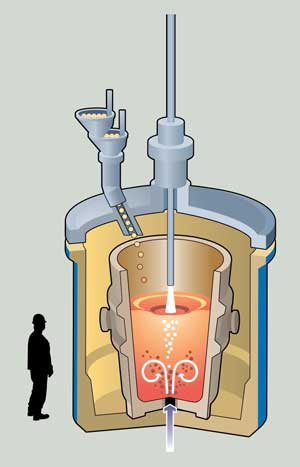

- Электросталеплавильный метод. Для того чтобы получить материал высокого качества проводится производство стали в электропечах. За счет применения электрической энергии для нагрева сырья можно точно контролировать прохождение процесса окисления и выделения шлаков. В данном случае важно обеспечить появление шлаков. Они являются передатчиком кислорода и тепла. Данная технология позволяет снизить концентрацию вредных веществ, к примеру, фосфора и серы. Электрическая плавка может проходить в самой различной среде: избыточного давления, вакуума, при определенной атмосфере. Проводимые исследования указывают на то, что электросталь обладает самым высоким качеством. Применяется технология для производства качественных высоколегированных, коррозионностойких, жаропрочных и других видов стали. Для преобразования электрической энергии в тепловую применяется дуговая печь цилиндрической формы с днищем сферического типа. Для обеспечения наиболее благоприятных условий плавки внутреннее пространство отделывается при использовании жаропрочного металла. Работа устройства возможна только при подключении к трехфазной сети. Стоит учитывать, что сеть электрического снабжения должна выдерживать существенную нагрузку. Источником тепловой энергии становится электрическая дуга, возникающая между электродом и расплавленным металлом. Температура может быть более 2000 градусов Цельсия.

- Кислородно-конвертерный. Непрерывная разливка стали в данном случае сопровождается с активным вдуванием кислорода, за счет чего существенно ускоряется процесс окисления. Применяется этот метод изготовления и для получения чугуна. Считается, что данная технология обладает наибольшей универсальностью, позволяет получать металлы с различными свойствами.

Способы производства оцинкованной стали не сильно отличаются от рассматриваемых. Это связано с тем, что изменение качеств поверхностного слоя проходит путем химико-термической обработки.

Существуют и другие технологии производства стали, которые обладают высокой эффективностью. Например, методы, основанные на применении вакуумных индукционных печей, а также плазменно-дуговой сварки.

Белый чугун

Доля этой разновидности выплавляемого в доменных печах металла составляет 75-80%. Основными свойствами такого чугуна являются: большая твердость, хрупкость и износоустойчивость. Марганца и серы в нем содержится обычно больше, чем в литейном. Обработке белый чугун поддается с большим трудом. Использовать для изготовления из него каких-либо изделий обычные режущие инструменты современных станков нельзя. Зато сталь получают из чугуна этой разновидности довольно-таки просто. Подразделяется передельный доменный металл в зависимости от способа дальнейшей переплавки на три класса: мартеновский (М), бессемеровский (Б) и томасовский (Т).

Мартеновский способ

Суть данной технологии заключается в переработке чугуна и другого металлолома при применении отражательной печи. Производство различной стали в мартеновских печах можно охарактеризовать тем, что на шихту оказывается большая температура. Для подачи высокой температуры проводится сжигание различного топлива.

Схема мартеновской печи

Рассматривая мартеновский способ производства стали, отметим нижеприведенные моменты:

- Мартеновские печи оборудованы системой, которая обеспечивает подачу тепла и отвода продуктов горения.

- Топливо подается в камеру сгорания поочередно, то с правой, то с левой стороны. За счет этого обеспечивается образование факела, который и приводит к повышению температуры рабочей среды и ее выдерживание на протяжении длительного периода.

- На момент загрузки шихты в камеру сгорания попадает достаточно большое количество кислорода, который и необходим для окисления железа.

Что происходит в печи

Итак, давайте посмотрим, как получают чугун в домне. Изнутри печь такой конструкции облицована кирпичом. Принцип ее работы относительно прост. При производстве чугуна, помимо агломерата, используются кокс, известь и флюс. Смесь из этих материалов готовится в определенной пропорции. Она то и называется доменной шихтой. Ее насыпают в специальные подъемники и поднимают на самый верх печи.

Для того чтобы кокс загорелся, необходимо большое количество воздуха, обогащенного кислородом. Он подается в доменную печь снизу, через специальные отверстия, называемые фурменными. Вдувается он в печь под очень большим давлением. Это необходимо для того, чтобы воздух проник через пласт подаваемой сверху шихты. При этом предварительно поток подогревается до 600-800 градусов, иначе температура внутри печи снизится.

Полученный при расправлении шихты чугун стекает вниз и с периодичностью примерно один раз в 40 мин выпускается наружу через специальное отверстие, называемое леткой. Далее он переливается в чаши большой емкости и перевозится в сталеплавильные цеха.

В кислородных конвертерах

Сегодня проводится производство различной стали в кислородных конвертерах. Данная технология предусматривает продувку жидкого чугуна в конвертере. Для этого проводится подача чистого кислорода. К особенностям этой технологии можно отнести нижеприведенные моменты:

- Конвертор – специальное оборудование, которое представлено стальным сосудом грушевидной формы. Вместительность подобного устройства составляет 100-350 тонн. С внутренней стороны конструкция выкладывается огнеупорным кирпичом.

- Конструкция верхней части предполагает горловину, которая необходима для загрузки шихты и жидкого чугуна. Кроме этого, через горловину происходит удаление газов, образующихся в процессе плавления сырья.

- Заливка чугуна и добавление другой шихты проводится при температуре около 1400 градусов Цельсия. Для того чтобы обеспечить активное окисление железа чистый кислород подается под давлением около 1,4 МПа.

- При подаче большого количества кислорода чугун и другая шихта окисляется, что становится причиной выделения большого количества тепла. За счет сильного нагрева происходит расплавка всего шихтового материала.

- В тот момент, когда из состава удаляется излишек углерода, продувка прекращается, фурма извлекается из конвертора. Как правило, продувка продолжается в течение 20 минут.

- На данном этапе полученный состав содержит большое количество кислорода. Именно поэтому для повышения эксплуатационных качеств в состав добавляют различные раскислители и легирующие элементы. Образующийся шлак удаляется в специальный шлаковый ковш.

- Время конверторного плавления может меняться, как правило, оно составляет 35-60 минут. Время выдержки зависит от типа применяемой шихты и объема получаемой стали.

Стоит учитывать, что производительно подобного оборудования составляет порядка 1,5 миллионов тонн при вместительности 250 тонн. Применяется данная технология для получения углеродистых, низкоуглеродистых, а также легированных сталей. Кислородно-конвертерный способ производства стали был разработан довольно давно, но сегодня все равно пользуется большой популярностью. Это связано с тем, что при применении этой технологии можно получить качественные металлы, а производительность технологии весьма высока.

В заключение отметим, что в домашних условиях провести производство стали практически невозможно. Это связано с необходимостью нагрева шихты до достаточно высокой температуры. При этом процесс окисления железа весьма сложен, как и удаления вредных примесей

Горно-обогатительные комбинаты

Основным сырьем, используемым при производстве чугуна, является железная руда. Добывают ее в карьерах в разных местах нашей страны. Как известно, добытая руда содержит большое количество разного рода примесей. Использовать ее для плавки чугуна в таком «сыром» виде, конечно же, нельзя. Поэтому на первом этапе она поступает на специальные предприятия — горно-обогатительные комбинаты. Здесь из нее удаляют пустые породы и дробят. Затем уже чистую руду грузят в вагоны составов и отправляют на металлургические комбинаты.

Сталь из чугуна

Прежде чем перейти к описанию собственно сталеплавильного производства, посмотрим, какие бывают типы стали, поскольку от этого, в определённой степени, зависит способ производства того или иного вида стали.

По химическому составу различают углеродистые и легированные стали. Основным элементом, определяющим свойства углеродистых сталей, является углерод. По его содержанию различают стали низкоуглеродистые с 0,25 % С и менее, среднеуглеродистые с 0,25-0,60 % С и высокоуглеродистые с 0,60-2,0 % С. Легированными сталями называют стали, в состав которых для получения требуемых свойств вводят один или несколько легирующих компонентов. К легирующим компонентам относят Cr, Ni, Mo, V, W, Со, Ti и др. Кроме того, к легирующим элементам относятся также Мn и Si, если они содержатся в большем количестве, чем в обыкновенных сталях. Стали различают в зависимости от суммарного содержания легирующих компонентов: низколегированные (менее 2,5 %); среднелегированные (от 2,5 до 10 %); высоколегированные (более 10%).

Марки сталей имеют условные обозначения, выраженные буквами и цифрами, отображающими химический состав стали: хром – X, никель – Н, кобальт – К, кремний – С, вольфрам – В, ванадий – Ф, молибден – М, марганец – Г, медь – Д, фосфор – П, титан – Т, алюминий – Ю, селен – Е, бор – Р, азот – А, ниобий – Б. Цифры, следующие за буквами, указывают среднее содержание данного элемента в процентах, если за буквой отсутствует цифра, значит, содержание данного элемента около 1%.

По назначению прокатываемые стали разделяют на конструкционные, инструментальные и специальные. К наиболее распространенным сталям относятся конструкционные углеродистые и легированные стали.

Качественная конструкционная углеродистая сталь обозначается так: 05, 08, 10, 15, 20, 25, 30, 35, 40, 45, 50, 55, 60, 65. Двузначные цифры означают среднее содержание углерода в сотых долях процента с нормальным содержанием марганца, а стали марок 15Г, 20Г, З0Г, 40Г, 50Г, 60Г, 70Г – с повышенным содержанием марганца.

К прокатываемым углеродистым инструментальным качественным сталям относят стали марок У7, У8, У9, У10, У11, У12, У13. Буква У обозначает: сталь углеродистая инструментальная, а цифра показывает среднее содержание углерода в десятых долях процента.

К конструкционным легированным сталям относят стали:

К прокатываемым легированным инструментальным сталям относят:

- сталь для режущего и мерительного инструмента (7ХФ-11ХФ, 13Х, ХВ4, 9X1, X, 12X1, ХГС, ХВГ и др.);

- сталь для штампового инструмента (Х6ВФ, Х12, Х12ВМ, ЗХ2ВФ, 7X3, 5ХНМ, 5ХНВ, 5ХГМ и др.);

- сталь для ударного инструмента (4ХС, 6ХС, 4ХВ2С и др.).

Для режущего инструмента, который работает со снятием стружки при высоких скоростях резания, широко используют быстрорежущую сталь. Её отличает высокая красностойкость, т.е. способность сохранять высокую твёрдость, прочность и износостойкость при температуре до 600 °С. Эти стали обозначают буквой Р, следующая цифра означает среднее содержание W в процентах. Буквы Ф и К и цифры после них обозначают среднее содержание V и Со соответственно. Основными легирующими компонентами быстрорежущей стали Р9 и Р18 являются Cr, W, V. Высокая красностойкость быстрорежущих сталей обеспечивается за счёт добавки W.

Также существуют легированные стали с особыми свойствами:

Легирующие элементы вносятся в жидку сталь в составе ферросплавов – сплавов на основе железа с высоким (десятки процентов) содержанием вносимого элемента. Ферросплавы, за редким исключением, производят в электропечах специальной конструкции на ферросплавных заводах.

Чугун может как транспортироваться непосредственно в печь для выплавки стали, так и накапливаться в промежуточной ёмкости – миксере, где происходит его усреднение по химсоставу. Кроме того, чугун предварительно может подвергаться обработке с целью удаления вредных примесей – серы и фосфора, а также части кремния, что положительно влияет на технологию выплавки стали.

В случае, если сталь выплавляется в конвертере, в него сначала загружается лом, затем заливается чугун. После этого конвертер приводят в вертикальное положение, опускают фурму и начинают продувку кислородом. Также в конвертер добавляют (присаживают) шлакообразующие материалы, чаще всего – известь. Шлак предохраняет поверхность металла от окисления, снижает вероятность выплёскивания металла, а также очищает (рафинирует) металл от некоторых примесей. Кроме того, в шлак переходят образующиеся при продувке оксиды окисляющихся при этом элементов – кремния, марганца и железа.

По ходу продувки регулярно проводятся анализы металла и газа с целью определения момента окончания продувки. После окончания из повёрнутого (поваленного) конвертера через горловину скачивают шлак, а затем через выпускное отверстие сливают металл.

Помимо наиболее распространённого конвертера с верхней продувкой также существуют конвертеры с продувкой через дно, снизу, а также комбинированные конструкции.

Большая часть легирующих элементов в ходе продувки окисляется, кроме того, в металле остаётся растворённый кислород, поэтому после окончания продувки в металл добавляют ферросплавы. Крмний- и марганецсодержащие ферросплавы взаимодействуют с растворённым кислородом, связывая его в оксиды, поэтому их применяют для операции «раскисления» металла. Для более полного раскисления используют алюминиевую проволоку.

Часть ферросплавов подают в ковш, в который выпускается металл из конвертера, однако окончательная обработка и легирование стали производят в так называемых установках доводки металла (УДМ). Они вошли в металлургическую практику не так давно – в конце XX века, в связи с более жёсткими требованиями, предъявляемыми потребителями к свойствам стали. Эти требования связаны, прежде всего, с содержанием в стали таких элементов как азот и водород, ухудшающих механические свойства стали и приводящих к образованию дефектов.

Для удаления из металла растворённых газов используются два способа: продувка аргоном и вакуумирование. В первом случае металл снизу через пористую пробку продувается аргоном, в пузырьки которого переходят растворённые в металле газы. При вакуумировании металл постепенно просасывается через камеру (не входит в состав УДМ), из которой откачан воздух. Поскольку давление в камере чрезвычайно низко, создаётся градиент давлений, увлекающий газы из металла в камеру.

Для того, чтобы металл не остыл в процессе обработки, в установке доводки металла его подогревают электрической дугой. Также в УДМ добавляют в необходимом количестве ферросплавы для получения стали заданного состава.

В случае использования вместо конвертера электропечи технология плавки зависит от исходного сырья. Если используется чугун, то для его окисления в жидкий металл добавляется оксидный материал – агломерат или окатыши. При этом оксид железа, взаимодействую с углеродом чугуна, восстанавливается до железа, а сам углерод окисляется и удаляется в виде газа. Для нагрева используют тепло электрической дуги. Иногда для окисления углерода используют кислород, который вводят сбоку печи через фурму.

Если же печь переплавляет лом, без использования чугуна, то он расплавляется с помощью электрической дуги, а затем его состав корректируют присадкой ферросплавов. В обоих случаях также используют шлакообразующие материалы для наводки шлака. После выпуска металл также подвергается доводке на УДМ.

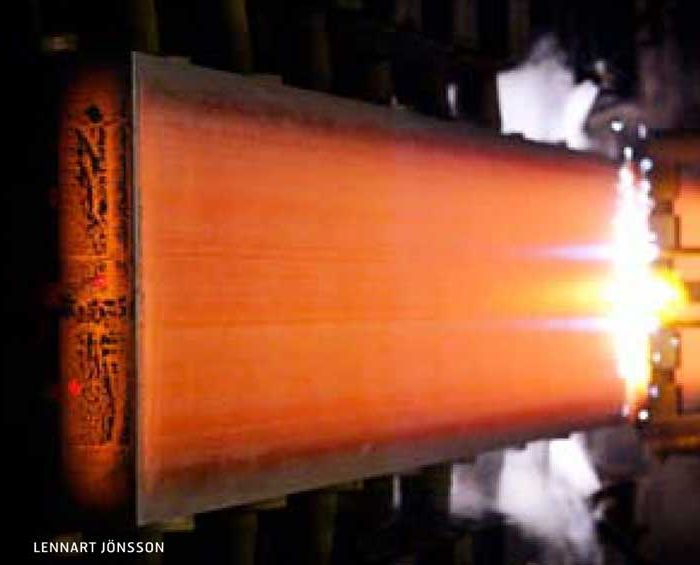

Ковш с выплавленным в конвертере или электропечи и доведённым на УДМ металлом направляется на установку непрерывной разливки (УНРС или МНЛЗ). Главная её часть – медный водоохлаждаемый кристаллизатор. Жидкий металл, контактирующий со стенками кристаллизатора, быстро образует тонкую корочку, за которую он вытягивается из кристаллизатора. На выходе его захватывают тянущие ролики, которые медленно тянут слиток дальше.

Поскольку кристаллизатор соединён с промежуточным ковшом, в котором постоянно находится жидкий металл, при вытягивании слитка в кристаллизатор тут же поступает новая порция металла, то есть внутри кристаллизатора также всегда есть металл и процесс идёт непрерывно, то есть образуется как бы бесконечный слиток.

На выходе из кристаллизатора слиток имеет жидкую середину и постепенно охлаждается, застывая во всём объёме. Вместе с тем тянущие ролики изгибают его, меняя траекторию его движения от вертикальной к горизонтальной (менее распространены горизонтальные и вертикальные прямолинейные установки). При выходе на горизонтальную плоскость непрерывный слиток режется газовыми резаками на мерные длины – таким образом получаются слябы или квадратная заготовка, которая затем направляется на прокатку.

Схема производства от железорудного сырья до непрерывнолитой заготовки на металлургическом комбинате «Северсталь»

1 – производство агломерата, 2 – коксохимическое производство, 3 – доменное производство, 4 – конвертерный цех, 5 – электросталеплавильный цех

Непрерывная разливка также может осуществляться с помощью литейно-прокатных комплексов (ЛПК). Кристаллизатор ЛПК имеет подвижные стенки, образованные поверхностью вращающихся водоохлаждаемых роликов. Благодаря этому можно получить не сляб, а сразу лист, который, после обжатия в валках, является конечной продукцией. Такая схема исключает ряд операций нагрева и прокатки и существенно снижает затраты ресурсов на эти операции

Методы получения чугуна и стали

Производство чугуна из железосодержащих материалов производят путем выплавки в специальных шахтных печах (домнах) и называют доменным процессом.

Важная роль чугуна в металлургии и вообще в экономике страны определяется тем, что он является первичным продуктом переработки железных руд. Свыше 80 % чугуна, выплавляемого в доменных печах, в дальнейшем перерабатывается в сталь. Эти чугуны называются передельными.

Чугуны, предназначенные для получения фасонного литья в машиностроительном производстве, называют литейными. Для повышения качества отливок применяют небольшие количества добавок для модифицирования и легирования (хром, никель и др.). Введение в расплавы модификаторов (например, магния, ферросилиция, силикокальция, алюминия, титана) способствует кристаллизации структурных составляющих в измельченной форме. Легирование также способствует улучшению механических свойств путем изменения строения и структуры сплавов.

Специальные чугуны (доменные ферросплавы) выплавляют в небольших количествах и применяют для раскисления и легирования стали.

Для выплавки чугуна используют железную руду, а также марганцевые, хромовые и комплексные руды, топливо и флюсы, которые в необходимой пропорции образуют шихту. Железные руды содержат железо в виде оксидов, например Fe203 (красный железняк), Fe304 (магнитный железняк). В 2002 г. в России добыто примерно 84,2 млн т железных руд.

Для повышения производительности доменной печи, экономии кокса, улучшения качества чугуна железные руды предварительно дробят, сортируют для получения кусков требуемой величины и обогащают, отделяя и устраняя пустую породу. Для удаления вредных примесей и улучшения металлургических свойств шихту, состоящую из железной руды и флюса, спекают в агломерационных машинах при температуре 1300. 1500° С, подвергают окатыванию и обжигу при температуре 1200. 1 350 °С. Результатом такой обработки являются прочные, пористые окатыши диаметром до 30 мм.

Флюсы — это материалы преимущественно минерального происхождения, вводимые в шихту для образования шлака и для регулирования его состава, в частности для связывания пустой породы, продуктов раскисления металла, а также уменьшения процентного содержания вредных примесей. По химическому составу флюсы подразделяют на основные (известняк СаС03), кислые (кремнезем) и нейтральные (глинозем).

Шлаком называют расплав, покрывающий поверхность жидкого металла, который после затвердевания представляет собой камневидное или стекловидное вещество.

В качестве основного топлива для доменной плавки служит кокс. Кокс представляет собой твердый углеродистый остаток, образующийся при нагревании каменного угля без доступа воздуха до температуры 950. 1 050º С. Содержание углерода в коксе — 96. 98 %. Теплота сгорания кокса — 29 МДж/кг.

Доменная печь (рис. 2.1) — шахтная печь для выплавки чугуна из железной руды. Она устанавливается на бетонном фундаменте, имеет стальной кожух, выложенный внутри огнеупорным кирпичом.

Рис. 2.1. Схема доменной печи: 1 - горн; 2 - фурма; 3 - заплечики; 4 - распар; 5 - шахта; 6 - колошник; 7,8 - шлаковая и чугунная летка соответственно; H - высота.

В верхней части печи, называемой колошником, находится засыпной аппарат, предназначенный для загрузки шихты. Под (дно) доменной печи расположен над бетонным фундаментом и называется лещадь. Поскольку на лещади скапливается расплавленный чугун, ее выкладывают углеродистым кирпичом и блоками, содержащими до 92 % углерода в виде графита и обладающими высокой огнеупорностью.

В нижней части печи — горне — имеются отверстия для выпуска расплавленного чугуна (чугунная летка) и шлака (шлаковая летка). Чугун выпускают из печи через каждые 3. 4 ч, а шлак — через 1. 1,5 ч и сливают в чугуновозные ковши и шлаковозные чаши. Чугунную летку открывают бурильной машиной. После каждого выпуска чугунную летку заделывают огнеупорной массой, а шлаковую летку обычно закрывают металлической пробкой.

В верхней части горна находятся устройства — фурмы, через которые в печь поступает воздух, необходимый для горения топлива. Вблизи фурм кокс, взаимодействуя с кислородом нагретого воздуха, сгорает, образуя газовый поток, содержащий угарный газ (оксид углерода) СО, углекислый газ (диоксид углерода) С02, азот N2, метан СН4и др. Следует иметь в виду, что некоторые из образующихся газов — вредные и опасные. Так, например, в производственных помещениях не допускается содержание угарного газа более чем 0,03 мг/л. Наличие метана в воздухе в пределах 5. 15 об. % и более приводит к образованию взрывчатой смеси.

Воздух поступает в доменную печь из воздухонагревателей. Подогрев воздуха снижает расход топлива. Внутри воздухонагревателей имеются насадки из огнеупорных кирпичей и камеры сгорания.

В камеру сгорания подают доменный газ, который, сгорая, проходит через насадку и нагревает ее. Затем подача газа прекращается и через нагретую насадку пропускается воздух, который при этом нагревается до 1 200 "С. Наличие нескольких воздухонагревателей, работающих попеременно, обеспечивает непрерывную подачу в рабочее пространство печи нагретого воздуха.

Температура рабочего пространства печи выше зоны подачи воздуха (выше уровня фурм) составляет 2 000 °С. Эта часть печи выполняется наиболее широкой и называется распаром. Ниже распара расположены заплечики с сужающимся книзу поперечным сечением. Они замедляют опускание шихты. Выше распара поперечное сечение шахты также уменьшается, что способствует свободному опусканию шихты.

Производство стали представляет собой передел чугуна в сталь и состоит в снижении содержания углерода и примесей путем их избирательного окисления (табл. 2.6).

Окисление железа, кремния, фосфора и марганца в сталеплавильной печи происходит с вьщелением теплоты Q (экзотермическая реакция) при этом окисление кремния, фосфора и марганца происходит в начале плавки:

Читайте также: