Изучение структуры и свойств легированных сталей

Обновлено: 02.05.2024

1. Исследовать микроструктуры легированных сталей и их свойства.

2. Научить студентов методам микроструктурного анализа легированных сталей.

3. Закрепить научно-теоретические положения по строению, свойствам, особенностям термической обработки, стандартной маркировке и применению легированных сталей.

7.2. Учебные вопросы:

1. Исследование микроструктуры.

2. Выбор режима термической обработки.

3. Применение исследованных сталей.

Учебно-справочные материалы по легированным сталям

Исследование микроструктуры

Легированной называется сталь, содержащая в своем составе специально введенные элементы, отсутствующие в обычной углеродистой стали, или имеющая повышенное против допускаемого в углеродистой стали количество кремния (более 0,5%) и марганца (более 1%). Легированная сталь может содержать один или несколько легирующих элементов.

Легирование производится с целью повышения механических свойств, прокаливаемости стали, получения сталей специального назначения (износостойких, нержавеющих, жаростойких, жаропрочных, быстрорежущих инструментальных, с особыми физическими свойствами).

Все легированные стали классифицируются:

- по степени легирования;

- по структуре в нормализованном состоянии.

По назначению легированные стали разделяются на три основные группы:

- конструкционные (строительные и машиностроительные стали общего и специального назначения);

- инструментальные стали и сплавы;

- стали и сплавы с особыми физическими свойствами.

По степени легирования различают стали низколегированные (суммарное содержание легирующих элементов Л.Э. ≤ 2,5%), среднелегированные (2,5 < Л.Э. ≤ 10%) и высоколегированные (Л.Э. >10%). Например, сталь марки 40ХФ (Л.Э. < 2%) относится к низколегированным, 20Х2Н4А (Л.Э. = 6%) – к среднелегированным, 20Х13 (Л.Э. = 13%) – к высоколегированным.

По структуре в нормализованном состоянии легированные стали подразделяются на пять классов: ферритный, перлитный, аустенитный, мартенситный и карбидный (ледебуритный).

Стали ферритного класса содержат мало углерода (не более 0,15%) и достаточное количество легирующих элементов, расширяющих α - область (Cr, Si, W и др.). Структура таких сталей – легированный феррит, иногда с включением карбидов.

В твердом состоянии эти стали не претерпевают структурных превращений.

Стали перлитного класса содержат сравнительно небольшое количество легирующих элементов (не более 6%). В нормализованном состоянии они имеют структуру перлит, сорбит или троостит. В них могут присутствовать также феррит и некоторое количество карбидов. Структура таких сталей во многом похожа на структуру углеродистых сталей. Они могут быть доэвтектоидными, эвтектоидными и заэвтектоидными. Стали перлитного класса могут подвергаться упрочняющей термообработке (закалке с отпуском). Это наиболее распространенный класс конструкционных и инструментальных сталей.

Мартенситные стали содержат значительное количество легирующих элементов (более 10%). Эти элементы смещают кривые изотермического превращения аустенита вправо. В связи с этим кривая охлаждения на воздухе не пересекает кривые изотермического превращения аустенита и он (аустенит) превращается в мартенсит. Структура таких сталей – легированный мартенсит, иногда с включением карбидов.

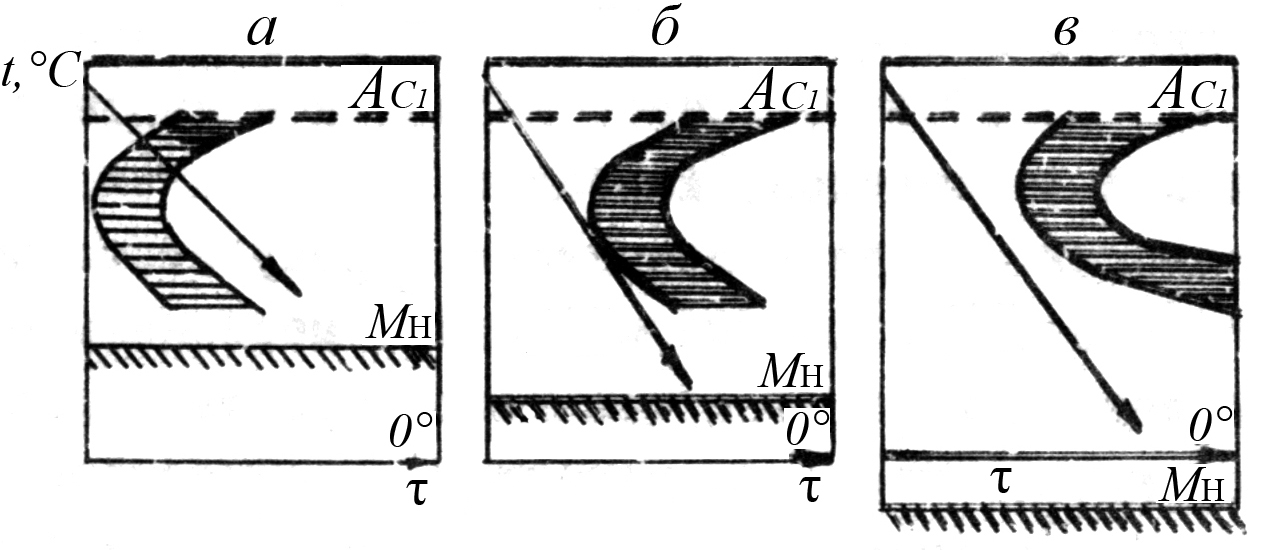

Аустенитные стали содержат большое количество (более 10%) легирующих элементов, расширяющих γ - область, смещающих кривые изотермического превращения аустенита вправо, а линию начала мартенситного превращения вниз, в область отрицательных температур (рис. 7.1).

Рис. 7.1. Диаграммы изотермического превращения аустенита

а – перлитный класс; б – мартенситный класс; в – аустенитный класс

При нормализации таких сталей кривая охлаждения не пересекает кривые изотермического превращения аустенита и не достигает Мн. Структура такой стали – легированный аустенит. Иногда в ней присутствуют карбиды. Такие стали имеют достаточно высокую прочность, хорошую пластичность и вязкость. Они коррозионностойки, жаропрочны, парамагниты.

Карбидные (ледебуритные) стали содержат много углерода (С = 0,7-1,7%) и большое количество карбидообразующих легирующих элементов (Cr, Mo, W, V). Эти элементы образуют карбиды, которые входят в эвтектику – ледебурит, которая распределяется в виде обособленных зерен в основной металлической матрице. Матрица, в зависимости от химического состава, может иметь структуру сорбита или мартенсита. Характерная особенность сталей данного класса является их высокая твердость и износостойкость. Поэтому они используются, главным образом, в качестве инструментальных. В некоторых случаях из таких сталей изготавливают детали повышенной износостойкости (распылители форсунок, уплотнительные устройства арматуры).

Маркировка легированных сталей в России производится по буквенно-цифровой системе. В начале марки указывается число, характеризующее содержание углерода. Двухзначное число указывает на среднее содержание углерода в сотых долях процента, а однозначное число – в десятых долях процента. Затем идут буквы, условно обозначающие введенные в сталь легирующие элементы: марганец – Г, кремний – С, хром – Х, никель – Н, молибден – М, вольфрам – В, ванадий – Ф, титан – Т, кобальт – К, алюминий – Ю, медь – Д, ниобий – Б, бор – Р и др. Буква без цифр справа обозначает, что содержание данного элемента в стали около 1%. Например, марка 9ХС означает, что сталь содержит ~ 0,9%С, ~ 1%Сr, ~ 1% Si. При содержании легирующего элемента более 1% справа за буквой ставится цифра, показывающая примерное содержание данного элемента в целых процентах. Для высококачественных сталей (т.е. пониженное содержание серы и фосфора) в конце марки ставится буква А. Например марка 12ХН3А соответствует высококачественной стали следующего среднего состава: ~ 0,12%С, ~ 1%Cr, ~ 3%Ni. Некоторые стали специального назначения выделены в отдельные группы и имеют особую маркировку. Каждой группе присваивается своя буква и ставится впереди:

Р – быстрорежущая сталь;

Ш – шарикоподшипниковая сталь;

Е – электротехническая сталь.

Наибольшее распространение получили следующие легированные стали:

- хромистые, обладающие хорошей твердостью, прочностью: 15Х, 15ХА, 20Х, 30Х, 30ХРА, 35Х, 40Х, 45Х;

- марганцовистые, отличающиеся износоустойчивостью: 20Г, 50Г, 10Г2, 09Г2С;

- кремнистые и хромокремнистые, обладающие высокой твердостью и упругостью: 33ХС, 38ХС;

- хромистые и хромоникелевые нержавеющие стали: 20Х13, 30Х13, 40Х13, 12Х18Н9, 12Х18Н9Т;

- хромомолибденовые и хромомолибденованадиевые, особо прочные, противостоящие износу: 30ХМА, 15ХМ, 15Х5М, 15Х1МФ;

- хромомарганцевокремнистые стали («хромансиль»): 14ХГСА, 30ХГСА, 35ХГСА;

- хромоникелевые, очень прочные и пластичные: 12Х2Н4А, 20ХН3А, 12ХН3А;

- хромоникелевольфрамовые, хромоникелеванадиевые стали: 12Х2НВФА, 20Х2Н4ФА, 30ХН2ВА.

В работе исследуются следующие стали:

1. Хромоникелевая конструкционная качественная сталь содержащая C = 0,3%, Сr ≤ 1%, Ni = 3%. Соответственно химическому составу марка этой стали 30ХН3. Она относится к перлитному классу и имеет структуру перлит + феррит. Аналогичную структуру имеет и углеродистая сталь марки 30. Однако присутствие в ней никеля смещает ее эвтектоидную точку влево. Поэтому содержание углерода в перлите этой стали будет меньше, чем 0,8%. Следовательно, перлита в данной стали больше, чем в углеродистой стали 30, что приводит к повышению механических свойств.

Микроанализ позволяет определить содержание углерода в перлите легированной стали. Для этого необходимо визуально оценить долю площади шлифа, занятую перлитом Fп%. Тогда по известной концентрации углерода в стали С%, можно рассчитать содержание углерода в перлите Сп% по очевидному соотношению:

Например, в легированной стали с С=0,4%, Fп=60%. Тогда

Сталь марки 30XН3 является конструкционной среднелегированной машиностроительной сталью и применяется для изготовления валов, осей и других ответственных деталей. Детали из этой стали для получения высоких эксплутационных свойств подвергаются упрочняющей термообработке – улучшению (закалка с высоким отпуском).

2. Хромистая конструкционная качественная сталь, содержащая С=0,2% и Cr=13%. Соответственно химическому составу марка этой стали 20X13. Данная сталь относится к мартенситному классу. Она коррозийностойкая в воде, влажной атмосфере, водяном паре, что достигнуто легированием хромом в количестве более 12%. Эта сталь используется для изготовления лопаток и сопел паровых турбин, клапанов гидравлических прессов, болтов, гаек и др. деталей. Для достижения наилучших антикоррозионных и механических свойств эта сталь подвергается термообработке на структуру сорбита (закалка +высокий отпуск).

3. Хромоникелиевая конструкционная качественная сталь 12Х18Н9Т, содержащая 0,12%С, 18%Cr, 9%Ni. Это высоколегированная сталь аустенитного класса. Она обладает высокой коррозионной стойкостью, жаропрочностью, лучшими механическими и технологическими свойствами по сравнению с хромистыми сталями. Эта сталь имеет аустенитную структуру и поэтому немагнитна.

Недостатком этой стали является то, что при достаточно длительной выдержке при температуре 500–700°С она становится склонной к межкристаллитной коррозии. Это происходит потому, что в этих условиях происходит выделение на границах зерен карбидов хрома. В результате поверхностные слои зерен обедняются хромом и теряют коррозионную стойкость. Для предупреждения этого явления в сталь вводят карбидообразующие элементы (например, Ti или Nb) более активные по отношению к углероду, чем хром. При наличии таких элементов образуются карбиды титана (или ниобия).

4. Кремнистая конструкционная качественная сталь, содержащая 0,08%C и 4%Si. Эта сталь относится к группе электротехнических магнитомягких сталей. Ее марка – 1511. Сталь относится к ферритному классу. Структура стали после нормализации – феррит, легированный кремнием. Такая сталь имеет повышенное электрическое сопротивление, высокую магнитную проницательность и малую коэрцитивную силу. Она легко перемагничивается в переменных магнитных полях и имеет малые потери на вихревые токи. Требуемые эксплутационные свойства стали достигаются длительным отжигом при 1200°С; в процессе которого снимаются внутренние напряжения, укрупняется зерно, что способствует уменьшению коэрцитивной силы. Сталь предназначена для изготовления магнитопроводов трансформаторов и другой аппаратуры переменного тока.

5. Вольфрамохромованадиевая инструментальная сталь содержащая 0,75%С, 18%W, 4%Cr и 1%V. Это быстрорежущая сталь Р18 карбидного (ледебуритного) класса. Она предназначена для изготовления режущего инструмента (резцов, сверл, фрез и др.). Главная особенность инструмента из этой стали – красностойкость, т.е. свойство сохранять режущую способность до температуры примерно 600ºС, соответствующий началу красного свечения.

В литом состоянии быстрорежущая сталь содержит эвтектику, напоминающую ледебурит (рис.7.2). Эвтектика располагается по границам зерен подобно вторичному цементиту в заэвтектоидных углеродистых сталях. Она придает стали высокую хрупкость. Для разрушения сетки и устранения хрупкости сталь подвергается ковке в интервале температур 1150-900°С. Ковкой достигается измельчение карбидных включений и равномерное их распределение по объему металла. После ковки сталь подвергают отжигу. Структура стали после отжига – зернистый перлит (легированный феррит + мелкие карбиды).

Отожженная быстрорежущая сталь имеет невысокую твердость, хорошо обрабатывается резанием. Именно из отожженной стали изготавливают режущий инструмент.

Рис. 7.2. Схема микроструктуры быстрорежущей стали Р18:

а – литой; б – закалённой; в – закалённой и отпущенной

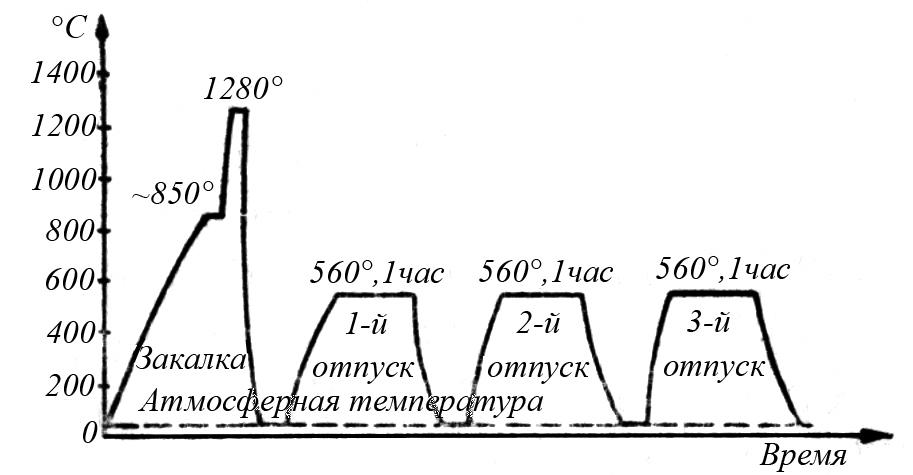

Высокие режущие свойства этого инструмента достигаются термообработкой: закалкой и трехкратным отпуском (рис. 7.3).

Рис. 7.3. Схема термической обработки быстрорежущей стали

Закалка быстрорежущей стали производится в масле от температуры 1280°С. Вследствие малой теплопроводности стали ее нагрев производится медленно в два приема: подогрев до 850°С, выдержка при этой температуре для обеспечения равномерного распределения температуры по объему изделия и окончательный нагрев до температуры закалки (1280°С). Такой режим предупреждает образование в стали трещин.

После закалки сталь имеет структуру мартенсита (~60%), остаточного аустенита (~25%) и карбидов (~15%). Ее твердость HRC60-62. Невысокая твердость объясняется именно присутствием в структуре остаточного аустенита. Остаточный аустенит сохраняется в структуре из-за того, что температура конца мартенситного превращения в такой стали равна ≈ –90°С и в процессе обычной термообработки не достигается. С целью превращения остаточного аустенита в мартенсит закаленную быстрорежущую сталь иногда подвергают обработке холодом при температуре от –75°С до –80°С, которая близка к температуре Для обеспечения превращения остаточного аустенита в мартенсит производится трехкратный отпуск при температуре 560°С с выдержкой при каждом отпуске в течении 1 часа. Твердость стали после термообработки достигаетПорядок выполнения работы:

1. Исследовать пять образцов легированных сталей. По заданному химическому составу определить марку и класс стали, зарисовать схему микроструктуры и указать на ней структурные составляющие.

2. Перечислить характерные особенности изучаемых сталей и способы получения этих свойств, указать назначение стали и привести примеры ее применения.

3. По результатам исследования сформулировать выводы, где отразить, как определяется принадлежность изучаемых сталей к соответствующим структурным классам.

Контрольные вопросы:

1. Приведите классификацию легированных сталей.

2. Укажите классы легированных сталей по структуре в нормализованном состоянии.

3. Как определяется принадлежность той или иной легированной стали к соответствующему структурному классу?

4. Приведите примеры марок легированных сталей для каждого из пяти структурных классов.

5. Укажите характерные примеры применения сталей пяти структурных классов.

6. Какой химический состав имеет быстрорежущая сталь?

7. Какая термообработка применяется для инструмента из быстрорежущей стали? Изобразить график такой термообработки.

8. Какую микроструктуру имеет литая быстрорежущая сталь?

9. Какую микроструктуру имеет быстрорежущая сталь после отжига?

10. Какую структуру имеет закаленная быстрорежущая сталь после отпуска?

11. Как и почему изменяется твердость быстрорежущей стали при отпуске?

12. Что такое красностойкость?

Литература для самостоятельной работы:

1. Солнцев Ю.П., Пряхин Е.И., Ф.Войткун Материаловедение. СПб, Химиздат, 2002 с.320-329, 354-358,385-38

Лабораторная работа № 14. Изучение зависимости между структурой и свойствами легированных сталей

Цель работы: изучение влияния легирующих элементов на фазовый состав, структуру и свойства сталей; классификация и маркировка легированных сталей.

Элементы, специально вводимые в сталь в определенных концентрациях с целью изменения ее строения и свойств, называются легирующими. Стали, в которые для получения требуемых свойств вводят легирующие элементы, называют легированными сталями. Для легирования стали наиболее часто применяют марганец, хром, никель, кремний, вольфрам, ванадий, молибден, титан, алюминий и др.

Большинство легирующих элементов растворяются в основных фазах железоуглеродистых сплавов – феррите, аустените, цементите или образуют специальные карбиды.

Элементы, растворимые в железе, изменяют температурный интервал существования его аллотропических модификаций, т. е. сдвигают критические точки А3 и А4 по температурной шкале.

Марганец и никель повышают точку А4 и снижают А3, расширяя аустенитную область. Хром, молибден, вольфрам, ванадий, кремний, алюминий и др. повышают точку А3 и снижают А4, сужая аустенитную область и расширяя ферритную область. При определенной концентрации элементов первой группы превращение аустенит-феррит отсутствует, и аустенитное состояние существует устойчиво при комнатной температуре. Такие сплавы называются аустенитными. При высоком содержании элементов второй группы образуются ферритные сплавы.

По отношению к углероду легирующие элементы делятся на две группы – карбидообразующие и некарбидообразующие. Никель, кобальт, медь, кремний относятся к некарбидообразующим элементам. Марганец, хром, молибден, вольфрам, ванадий, титан, цирконий – карбидообразующие элементы. Карбиды в сталях делятся на две группы. К первой группе относятся карбиды со сложной кристаллической решеткой – Ме3С, Ме26С6, Ме6С (например, цементит). Ко второй группе относятся карбиды типа МеС и Ме2С, являющиеся фазами внедрения с простой кристаллической решеткой. Карбиды первой группы при нагреве легко растворяются в аустените, а второй – трудно. Вследствие этого при нагреве под закалку они могут не перейти в твердый раствор и тормозят рост зерна аустенита.

Легирующие элементы замедляют диффузионные процессы и снижают скорость распада аустенита, что способствует переохлаждению его до интервала мартенситного превращения при более медленном охлаждении. При этом снижается критическая скорость закалки и увеличивается прокаливаемость легированных сталей. Наиболее сильно увеличивают прокаливаемость стали марганец, хром, никель, молибден.

Легирующие элементы не влияют на кинетику мартенситного превращения, но изменяют его температурный интервал. Все легирующие элементы, исключая алюминий и кобальт, понижают температуру мартенситного превращения и увеличивают количество аустенита остаточного.

Большинство легирующих элементов замедляют процесс распада мартенсита при отпуске. Поэтому для получения одинаковых результатов легированную сталь нужно нагревать при отпуске до более высокой температуры или увеличивать продолжительность отпуска по сравнению с углеродистой.

Легированные стали классифицируют по четырем признакам: по равновесной структуре, получаемой после отжига; по структуре после охлаждения на воздухе; по составу; по назначению.

По равновесной структуре стали делятся на доэвтектоидные, эвтектоидные, заэвтектоидные, ледебуритные, ферритные и аустенитные. Большинство легирующих элементов сдвигают точки S и E на диаграмме состояния «железо-цементит» влево (в сторону меньшего содержания углерода), поэтому границы между вышеуказанными сталями находятся при меньшем содержании углерода по сравнению с углеродистыми сталями.

По структуре после охлаждения на воздухе различают три основных класса сталей: перлитный, мартенситный, аустенитный. Стали перлитного класса характеризуются относительно малым содержанием легирующих элементов, мартенситного – более значительным, аустенитного – высоким содержанием легирующих элементов. Получение указанных классов стали обусловлено тем, что по мере увеличения содержания легирующих элементов устойчивость аустенита в перлитной области возрастает, а температурная область мартенситного превращения снижается.

По составу стали могут быть хромистые, хромоникелевые, хромоникельмолибденовые и др.

По назначению легированные стали делятся на конструкционные, инструментальные, стали с особыми свойствами. Конструкционные стали применяются для изготовления деталей машин и механизмов, инструментальные – для различного инструмента (режущего, штампового, измерительного). К сталям с особыми свойствами относятся стали, обладающие каким-либо резко выраженным свойством: нержавеющие, жаропрочные, износоустойчивые, с особенностями теплового расширения, с особыми магнитными и электрическими свойствами.

Маркировка сталей буквенно-цифровая. Все легирующие элементы имеют буквенное обозначение: А – азот, Б – ниобий, В – вольфрам, Г – марганец, Д – медь, Е – селен, К – кобальт, М – молибден, Н – никель, П – фосфор, Р – бор, С – кремний, Т – титан, Ф – ванадий, Х – хром, Ц – цирконий, Ч – РЗМ. Цифры в начале марки – среднее содержание углерода (для конструкционных сталей – в сотых долях процента, а для инструментальных – в десятых долях процента). Цифры после букв показывают примерное содержание легирующих элементов в целых процентах, отсутствие цифр указывают, что содержание 1,0. 1,5 %. Буква «А» в конце марки показывает, что стали высококачественные (

Конструкционные стали.Конструкционные стали делятся на цементируемые и улучшаемые, которые отличаются друг от друга разным содержанием углерода и режимами термической обработки.

Цементируемые стали имеют низкое содержание углерода (0,10. 0,25 %) и подвергаются цементации – поверхностному насыщению углеродом с последующей закалкой и низким отпуском. Твердость поверхностного слоя после этого достигает HRC60, а сердцевины – HRC15. 30. К цементируемым сталям относятся 15Х, 20Х, 15ХР, 20ХГР, 18ХГТ, 12ХГТ, 12ХНЗА, 10Х2Н4ВА.

Рассмотрим термическую обработку низколегированной цементируемой стали 20Х. Сталь применяется для изготовления конструкционных деталей повышенной прочности – шестерней, втулок, осей, поршневых колец. Содержит 0,17. 0,23 % углерода, 0,7. 1,0 % хрома, 0,8 % марганца и относится к перлитному классу. Термическая обработка ответственных деталей из этой стали заключается в цементации, двойной закалке и низком отпуске. После цементации изделия имеют высокоуглеродистую поверхностную зону, содержание углерода в которой достигает 1,1 %, и низкоуглеродистую сердцевину с содержанием углерода 0,17. 0,25 %. Первая закалка проводится с температуры 880 о С, вторая – 770. 820 о С. Охлаждающей средой является вода или масло. Отпуск осуществляется при 180 о С. Микроструктуры этой стали представлены на рисунке 14.1.

После термической обработки поверхностный слой имеет структуру мартенсита отпуска с включениями цементита, а сердцевина – структуру бейнита с включениями феррита.

Улучшаемые стали содержат 0,3. 0,5 % углерода и легирующие элементы: хром, никель, молибден, марганец, вольфрам, кремний и др. Суммарное ко- личество легирующих элементов составляет 3. 5 %. Наиболее распространенными являются стали 40Х, 40ХР, 30ХМ, 40ХГ, 40ХНМ, 40ХН. Термическая обработка этих сталей заключается в закалке и высоком отпуске.

|  |  |

а – после цементации (поверхностный слой); б, в – после закалки и низкого отпуска (б – поверхностный слой, в – сердцевина)

Рисунок 14.1 – Микроструктура стали 20Х

Сочетание закалки и высокого отпуска называется улучшением. Механические свойства всех улучшаемых сталей после термообработки в случае сквозной прокаливаемости близки. Поэтому выбор стали для различных деталей определяется прокаливаемостью, которая определяется в основном содержанием легирующих элементов.

Рассмотрим термическую обработку улучшаемых сталей на примере стали 40ХНМ. Сталь 40ХНМ содержит 0,37. 0,44 % углерода, 0,17. 0,37 % кремния, 0,6. 0,9 % хрома, 1,2. 1,6 % никеля, 0,15. 0,25 % молибдена. Комплексное легирование хромом, никелем, молибденом приводит к увеличению прокаливаемости; критический диаметр равен 40мм. Сталь 40ХНМ по сравнению с другими сталями этой группы – 40ХНР, 40ХГНР – имеет более высокое содержание никеля, что вызывает снижение порога хладноломкости до 80 о С. После отжига сталь 40ХНМ имеет структуру перлита и феррита. Наличие легирующих элементов сдвигает точку S диаграммы «железо-цементит» в сторону меньшего содержания углерода. Это объясняет малое количество феррита в структуре после отжига. После полной закалки сталь имеет структуру мартенсита и небольшого количества аустенита остаточного. Последующий высокий отпуск обеспечивает получение структуры сорбита. Приведенное влияние легирующих элементов и термической обработки на структуру является характерным для всех легированных улучшаемых сталей. Типичная структура одной из них – стали 30ХГСА в отожженном и улучшенном состоянии приведена на рисунке 14.2.

а – отожженное состояние; б – улучшенное

Рисунок 14.2 – Микроструктура стали 30ХГСА

Инструментальные стали.По сравнению с конструкционными инструментальные стали имеют более высокое содержание углерода и легирующих элементов. По структуре после отжига они, как правило, относятся к эвтектоидному или ледебуритному классу. Применяются для изготовления режущего, штампованного измерительного инструмента.

Типичной инструментальной сталью перлитного класса является сталь Х, содержащая 1,1 % углерода, 1,3. 1,6 % хрома. Применяется для изготовления режущего инструмента в легких условиях резания, штампов холодной штамповки и др.

С целью улучшения обработки резанием заготовки из стали Х подвергаются отжигу на зернистый перлит (рисунок 14.3, а). Отжиг проводится при 770. 800 о С. Термическая обработка инструмента заключается в закалке в масле от температуры 830. 860 о С с последующим отпуском при 160. 200 о С. После термической обработки изделия имеют структуру отпущенного мартенсита с включениями цементита (рисунок 14.3, б). Твердость составляет HRC 61. 63.

а – отжиг на зернистый перлит; б – неполная закалка и низкий отпуск

Рисунок 14.3 – Микроструктура стали Х

Для изготовления режущего инструмента широко применяются быстрорежущие стали. Наиболее распространенными марками быстрорежущих сталей являются Р18, Р9, Р6М5, Р6М3. Быстрорежущие стали имеют высокую теплостойкость (красностойкость) и сохраняют высокую твердость при нагреве до 620 о С. Теплостойкость достигается легированием стали карбидообразующими элементами – вольфрамом, молибденом, хромом – в таком количестве, при котором они связывают весь углерод в специальные карбиды. Состав специальных карбидов во всех быстрорежущих сталях одинаков. Это карбиды типа М6С, МС, М23С6 .

Классической быстрорежущей сталью считается сталь Р18. Она содержит 0,7 % углерода, 18 % вольфрама, 4 % хрома, 1 % ванадия. Как и все быстрорежущие стали, сталь Р18 относится к ледебуритному классу. Наличие легирующих элементов сдвигает все точки диаграммы «железо-цементит» далеко влево (точка S - 0,2-0,3 % углерода, а точка Е - 0,6 % углерода). Таким образом, при содержании 0,7 % углерода в структуре быстрорежущих сталей появляется ледеурит. В процессе первичной и вторичной кристаллизации стали выделяются три типа специальных карбидов. Первичные карбиды входят в состав эвтектики (ледебурита). Вторичные выделяются (ниже линии SЕ) вследствие снижения растворимости углерода в аустените при уменьшении температуры. При температуре, примерно равной 800 о С (линия РSК), аустенит испытывает эвтектоидное превращение, распадаясь на феррит и карбиды. Структура стали Р18 после различных видов обработки приведена на рисунке 14.4.

| |

|  |

а – литое состояние (ледебуритная эвтектика); б – ковка и отжиг; в – закалка и трехкратный отпуск

Рисунок 14.4 – Микроструктура быстрорежущей стали Р18

С целью измельчения скелетообразных первичных карбидов, входящих в состав эвтектики, быстрорежущие стали после литья, подвергаются ковке и отжигу. После этой обработки структура представляет собой сорбитообразный перлит с включениями карбидов первичных и вторичных, отличающихся своими размерами. Зерна карбидов первичных крупнее зерен карбидов вторичных.

Типовая термическая обработка изделий из быстрорежущих сталей заключается в закалке и низком отпуске. Температура закалки стали Р18 равна 1280 о С. Высокая температура закалки необходима для растворения вторичных карбидов (W6C) и получения высоколегированного, высокоуглеродистого аустенита, из которого при последующем охлаждении в масле образуется высоколегированный мартенсит, обладающий высокой теплостойкостью. Высокая теплостойкость объясняется тем, что атомы вольфрама переходя при закалке из кристаллической решетки аустенита в решетку мартенсита сильно искажают ее. Возросшая энергия связи затрудняет диффузию углерода из кристалла мартенсита, и, тем самым, препятствует распаду мартенсита до температур 600-620 о С (мешает протеканию третьего превращения при отпуске). Первичные карбиды при нагреве под закалку практически не растворяются и препятствуют росту аустенитного зерна. После закалки сталь состоит из мелкоигольчатого мартенсита, первичных карбидов (W6C) и аустенита остаточного. Содержание аустенита остаточного составляет 30. 35 %. С целью разложения аустенита остаточного, снижающего режущие свойства инструмента, проводится трехкратный низкий отпуск при 560-580 о С. Высокая температура низкого отпуска необходима для обеспечения протекания первого и второго превращений при отпуске в связи с затруднением диффузии углерода из искаженных вольфрамом кристаллов мартенсита и аустенита.

В процессе отпуска происходит превращение аустенита остаточного в мартенсит, что вызывает повышение твердости на НRC 3. 5. Это явление носит название вторичной твердости. После закалки и отпуска структура состоит из мелкоигольчатого мартенсита отпуска и карбидов (W6C).

Стали с особыми свойствами.В эту группу входят стали, обладающие высокой коррозионной стойкостью, жаростойкостью, износостойкостью, особыми магнитными свойствами. Широкое применение в химическом машиностроении получили хромоникелевые нержавеющие стали, например, сталь 12Х18Н9Т. Она устойчива во многих водных растворах кислот, щелочей, солей. Химический состав: 0,12 % углерода, 18. 20 % хрома, 8. 11 % никеля, до 0,08 % титана. Хром вводится для повышения коррозионной стойкости. Никель обеспечивает получение структуры аустенита во всем интервале температур. Титан предотвращает межкристаллитную коррозию. Сталь 12Х18Н9Т относится к сталям аустенитного класса.

Термическая обработка этих сталей заключается в закалке в воде с 1050. 1100 о С. Нагрев до этих температур вызывает растворение карбидов хрома (М23С6), а быстрое охлаждение фиксирует аустенитное состояние. После закалки структура стали 12Х18Н9Т состоит из аустенита и небольшого количества карбида титана, включения которого располагаются внутри аустенитных зерен. Микроструктура стали, подвергнутой закалке, приведена на рисунке 14.5.

Рисунок 14.5 – Микроструктура стали 12Х18Н9Т (закалка)

Типовая термообработка низко- и среднелегированных сталей приведена в таблице 14.1.

Цель работы: изучение влияния легирующих элементов на фазовый состав, структуру и свойства сталей; классификация, маркировка и термическая обработка легированных сталей.

Элементы, специально вводимые в сталь в определенных концентрациях с целью изменения ее строения и свойств, называются легирующими. Стали, в которые для получения требуемых свойств вводят легирующие элементы, называют легированными. Большинство легирующих элементов растворяются в основных фазах железоуглеродистых сплавов – феррите, аустените, цементите или образуют специальные карбиды.

Марганец и никель повышают точку А4 и снижают А3, расширяя аустенитную область. Хром, молибден, вольфрам, ванадий, кремний, алюминий и др. повышают точку А3 и снижают А4, сужая аустенитную область и расширяя ферритную. При определенной концентрации элементов первой группы температура начала мартенситного превращения снижается до зоны отрицательных температур и после закалки аустенитное состояние существует устойчиво при комнатной температуре. Такие сплавы называются аустенитными. При высоком содержании элементов второй группы образуются ферритные сплавы.

По отношению к углероду легирующие элементы делятся на две группы – карбидообразующие и некарбидообразующие. Никель, кобальт, медь, кремний относятся к некарбидообразующим элементам; марганец, хром, молибден, вольфрам, ванадий, титан, цирконий – к карбидообразующим. Карбиды в сталях делятся на две группы. К первой группе относятся карбиды со сложной кристаллической решеткой – Ме3С, Ме26С6, Ме6С (например, цементит); ко второй – карбиды типа МеС и Ме2С с простой кристаллической решеткой. Карбиды первой группы при нагреве легко растворяются в аустените, а второй – трудно, поэтому при нагреве под закалку они задерживают диффузионные процессы и тормозят рост зерна аустенита (измельчают зерно).

Легирующие элементы замедляют диффузионные процессы и снижают скорость распада аустенита, что способствует переохлаждению его до интервала мартенситного превращения при более медленном охлаждении (возможно охлаждение в масле или на воздухе). При этом снижается критическая скорость закалки и увеличивается прокаливаемость легированных сталей. Наиболее сильно увеличивают прокаливаемость стали марганец, хром, никель, молибден.

Почти все легирующие элементы понижают температуру мартенситного превращения и увеличивают количество аустенита остаточного. Большинство легирующих элементов замедляют процесс распада мартенсита при отпуске. Поэтому для получения одинаковых результатов легированную сталь нужно нагревать при отпуске до более высокой температуры или увеличивать продолжительность отпуска по сравнению с углеродистой.

По равновесной структуре стали делятся на доэвтектоидные, эвтектоидные, заэвтектоидные, ледебуритные, ферритные и аустенитные. Большинство легирующих элементов сдвигают точки S и E на диаграмме состояния «железо-цементит» влево (в сторону меньшего содержания углерода), поэтому границы между вышеуказанными сталями находятся при меньшем содержании углерода по сравнению с углеродистыми сталями. При большом их содержании, например, в быстрорежущих сталях, точка Е находится при 0,60 % углерода, что приводит к появлению в структуре стали ледебурита.

По назначению легированные стали делятся на конструкционные, инструментальные, стали с особыми свойствами. Конструкционные стали применяются для изготовления деталей машин и механизмов, инструментальные – для различного инструмента (режущего, штампового, измерительного). К сталям с особыми свойствами относятся стали, обладающие каким-либо резко выраженным свойством: нержавеющие, жаропрочные, износоустойчивые и т. д.

Маркировка сталей буквенно-цифровая. Все легирующие элементы имеют буквенное обозначение: например, В – вольфрам, Г – марганец, Д – медь, К – кобальт, М – молибден, Н – никель, Р – бор, С – кремний, Т – титан, Ф – ванадий, Х – хром, Ц – цирконий. Цифры в начале марки – среднее содержание углерода (для конструкционных сталей – в сотых долях процента, а для инструментальных – в десятых). Цифры после букв показывают примерное содержание легирующих элементов в целых процентах, отсутствие цифр указывает, что содержание 1,0 – 1,5 %. Буква А в конце марки показывает, что стали высококачественные (< 0,025 % фосфора и < 0,025 % серы). Например: сталь 12Х2Н4А – конструкционная высококачественная сталь, содержащая: С – 0,12 %, Cr – 2 %, Ni – 4 %; сталь 3Х2В8 – инструментальная, содержащая: С – 0,3 %, Cr – 2 %, W – 8 %.

Конструкционные стали.Конструкционные стали делятся на различные группы, которые отличаются друг от друга разным содержанием углерода и режимами термической обработки.

Цементируемые стали имеют низкое содержание углерода (не более 0,25 %) и подвергаются цементации – поверхностному насыщению углеродом с последующей закалкой и низким отпуском. Твердость поверхностного слоя после этого достигает HRC60, а сердцевины – HRC15. 30. К цементируемым сталям относятся 15Х, 20Х, 15ХР, 20ХГР, 18ХГТ.

Рассмотрим термическую обработку низколегированной цементируемой стали 20Х. Сталь применяется для изготовления конструкционных деталей повышенной прочности – шестерней, втулок, осей, поршневых колец. Термическая обработка деталей из этой стали заключается в цементации, неполной закалке и низком отпуске. После цементации изделия имеют высокоуглеродистую поверхностную зону, содержание углерода в которой достигает 1,1 %, и низкоуглеродистую сердцевину с содержанием углерода 0,2 %. Микроструктура этой стали представлена на рисунке 14.1.

а – после цементации (поверхностный слой); б, в – после закалки и низкого отпуска (б – поверхностный слой, в – сердцевина)

Улучшаемые стали содержат 0,3 – 0,5 % углерода и легирующие элементы: хром, никель, молибден и др. Суммарное количество легирующих элементов может достигать 5 %. Наиболее распространенными являются стали 40Х, 40ХР, 30ХМ, 40ХГ, 40ХНМ, 40ХН. Термическая обработка этих сталей заключается в закалке и высоком отпуске (улучшении). Рассмотрим термическую обработку улучшаемых сталей на примере стали 40ХНМ. Комплексное легирование приводит к увеличению прокаливаемости (критический диаметр равен 70 мм). Наличие никеля вызывает снижение порога хладноломкости до -80 о С. После полной закалки сталь имеет структуру мартенсита. Последующий высокий отпуск обеспечивает получение структуры сорбита (рисунок 14.2).

Инструментальные стали.По структуре после отжига они, как правило, относятся к перлитному или ледебуритному классу. Применяются для изготовления режущего, штампового и измерительного инструмента.

Типичной инструментальной сталью перлитного класса является сталь Х, содержащая 1,1 % углерода, 1,3 – 1,6 % хрома. Применяется для изготовления режущего инструмента в легких условиях резания, штампов холодной штамповки и др. С целью улучшения обработки резанием заготовки из стали Х подвергаются неполному отжигу (770–800 о С) на зернистый перлит (рисунок 14.3, а), а затем неполной закалке в масле (850 о С) с последующим низким отпуском. После термообработки изделия имеют структуру мартенсита отпуска (рисунок 14.3, б) с включениями цементита.

Твердость составляет HRC 61. 63.

Для изготовления режущего инструмента широко применяются быстрорежущие стали Р18, Р9, Р6М5, Р6М3, имеющие высокую теплостойкость (сохраняют высокую твердость при нагреве до 620 о С). Классической быстрорежущей сталью считается сталь Р18. Она содержит 0,7 % углерода, 18 % вольфрама, 4 % хрома, 1 % ванадия. Как и все быстрорежущие стали, сталь Р18 относится к ледебуритному классу. Наличие легирующих элементов сдвигает все точки диаграммы «железо-цементит» далеко влево (точка S – 0,2 – 0,3 % углерода, а точка Е – 0,6 %). Таким образом, при содержании 0,7 % углерода в структуре быстрорежущих сталей появляется ледебурит. В процессе первичной и вторичной кристаллизации стали выделяются специальные карбиды W6С. Первичные карбиды входят в состав эвтектики (ледебурита). Вторичные карбиды W6СII выделяются (ниже линии SЕ) вследствие снижения растворимости углерода в аустените при уменьшении температуры. При температуре, примерно равной 800 о С (линия РSК), аустенит испытывает эвтектоидное превращение, распадаясь на смесь феррита и карбидов W6С. Структура стали Р18 после различных видов обработки приведена на рисунке 14.4.

а – литое состояние (ледебуритная эвтектика); б – ковка и отжиг; в – закалка и трехкратный отпуск

Типовая термическая обработка изделий из быстрорежущих сталей заключается в полной закалке и низком отпуске. Температура закалки стали Р18 равна 1280 о С. Высокая температура закалки необходима для растворения вторичных карбидов (W6CII) и получения высоколегированного, высокоуглеродистого аустенита, из которого при последующем охлаждении в масле образуется высоколегированный мартенсит, обладающий высокой теплостойкостью. Высокая теплостойкость объясняется тем, что атомы вольфрама, переходя при закалке из кристаллической решетки аустенита в решетку мартенсита, сильно искажают ее. Возросшая энергия связи затрудняет диффузию углерода из кристалла мартенсита и тем самым препятствует распаду мартенсита до температур 600–620 о С (задерживает третье превращение при отпуске). Первичные карбиды при нагреве под закалку практически не растворяются и препятствуют росту аустенитного зерна. После закалки сталь состоит из мелкоигольчатого мартенсита, первичных карбидов (W6CI) и аустенита остаточного. Содержание аустенита остаточного составляет 30 – 35 %. С целью разложения аустенита остаточного, снижающего режущие свойства инструмента, проводится трехкратный низкий отпуск при 560–580 о С. Высокая температура низкого отпуска необходима для обеспечения протекания первого и второго превращений при отпуске в связи с затруднением диффузии углерода из искаженных вольфрамом кристаллов мартенсита и аустенита. После закалки и отпуска структура состоит из мелкоигольчатого высоколегированного мартенсита отпуска и карбидов (W6CI).

Стали с особыми свойствами.В эту группу входят стали, обладающие высокой коррозионной стойкостью, жаростойкостью, износостойкостью, особыми магнитными свойствами. Широкое применение в химическом машиностроении получили хромоникелевые нержавеющие стали, например, сталь 12Х18Н9Т. Она устойчива во многих водных растворах кислот, щелочей, солей. Химический состав: 0,12 % углерода, 18 – 20 % хрома, 8. 11 % никеля, до 0,08 % титана. Хром вводится для повышения коррозионной стойкости. Никель обеспечивает получение структуры аустенита во всем интервале температур. Титан предотвращает межкристаллитную коррозию. Сталь 12Х18Н9Т относится к сталям аустенитного класса.

Термическая обработка этих сталей заключается в закалке в воде с 1050–1100 о С. Нагрев до этих температур вызывает растворение карбидов хрома (М23С6), а быстрое охлаждение фиксирует аустенитное состояние. После закалки структура стали 12Х18Н9Т состоит из аустенита и небольшого количества карбида титана, включения которого располагаются внутри аустенитных зерен. Микроструктура стали, подвергнутой закалке, приведена на рисунке 14.5.

ИЗУЧЕНИЕ СТРУКТУРЫ И СВОЙСТВ ЛЕГИРОВАННЫХ СТАЛЕЙ

Цель работы: научиться производить микроанализ легированных сталей и сплавов, установить связь между структурой, термообработкой и свойствами.

Содержание работы

1. Изучить и зарисовать микроструктуры образцов стали и сплавов, предложенных для изучения (указать марку, химический состав, обработку, структурные составляющие).

2. Изучить микроструктуры стали Р18Д2ХНЗА, 1Х18Н9Т и превращения, имеющие место при соответствующей термической обработке.

3. Указать перечень легирующих компонентов наиболее часто вводимых

в состав стали и их влияние на изменение свойств сталей.

Оборудование и материалы

Для проведения работы необходимо иметь: металломикроскоп (МИМ – 6 или МИМ – 7); набор микрошлифов легированных конструкционных и инструментальных сталей; полировально-шлифовальную установку; реактивы для травления и пасту ГОИ; ванночки для травления; вату и спирт для просушки шлифов; альбом с фотографиями микроструктур легированных, конструкционных и инструментальных сталей.

Микроструктура легированных сталей в отожженном и нормализованном состояниях определяется взаимодействием легирующего элемента с железом и углеродом и количественным соотношением легирующего элемента и углерода в стали.

Легирующие элементы оказывают различные влияния на устойчивость α – и γ – растворов железа.

Так, например, углерод, марганец, никель и некоторые другие элементы повышают точку А4 и снижают точку А3 , расширяя тем самым область γ – фазы и сужая область α – фазы. Вольфрам, кремний, хром, ванадий и другие элементы снижают точку А4 и повышают точку А3 , что приводит к сужению области γ – фазы и расширению области α – фазы.

По взаимодействию с углеродом легирующие элементы могут быть разделены на следующие группы:

1. Элементы, не образующие карбиды: никель, медь, кремний, кобальт.

2. Элементы, образующие прочные карбиды: хром, марганец, молибден, вольфрам, титан и др. Карбиды этих элементов характеризуются большой устойчивостью по сравнению с карбидом железа (цементитом).

Легирующие элементы, как правило, тормозят рост зерна аустенита при нагреве, поэтому легированную сталь можно обрабатывать в более широком интервале, чем углеродистую, не опасаясь перегрева.

Состав, марки и классы сталей, рекомендуемые для микроскопического исследования, могут быть следующие.

Хромоникелевая сталь 12Х3А.Химический состав: 0,1 – 0,16% С; 0,3 – 0,6% Mn; 0,6 – 0,9% Cr; 2,8 – 3,2% Ni.

Сталь цементуемая. Хром специальных карбидов в стали не образует, а легирует феррит и цементит. Никель полностью растворяется в феррите.

После цементации сталь подвергается термической обработке. Структура поверхностного слоя стали 12ХН3А – мартенсит и остаточный аустенит (светлые мелкие зерна) Рисунок 1.

Структура сердцевины – мартенсит.

| Рисунок 1 - Сталь 12ХНЗА после закалки с 860°С и отпуска при 150°С (край). Травление-4"%-ным раствором HN03 в спирте..X500 | Рисунок 2 - То же самое, что на рисунке 1, (сердцевина). |

Хромоникелевая сталь 1Х18Н9Т.Химический состав: 0,12% С; 17 – 20% Cr; до 0,8% Ti, 8 – 11% Ni.

Микроструктура стали после закалки состоит из зерен аустенита с наличием двойников и небольшого количества карбидов TiC рисунок 3.

Легирующие компоненты в стали влияют следующим образом: хром придает коррозионную стойкость, никель создает аустенитную структуру, а титан предотвращает межкристаллическую коррозию, которая нарушает связь между зернами.

Сталь 1Х18Н9Т кислостойкая, не поддающаяся межкристаллической коррозии.

Рисунок 3 - Нержавеющая сталь 1Х18П9Т. Закалка с 1080° С в воде. Зерна аустенита и карбида ТiС. Травление в растворе 3 части НC1 и 1 часть HNO3. х100.

Марганцовая сталь Г13.Химический состав: 1,0 – 1,3% С; 12 – 14% Mn.

При комнатной температуре в условиях равновесия в сплаве должны присутствовать две фазы: γ – раствор и карбид марганца (Mn3C).

При высоких температурах присутствует только γ – раствор. Получение состояния, отвечающего диаграмме фазового равновесия в присутствии высокого содержания марганца очень затруднительно, так как марганец способствует резкому переохлаждению аустенита. В литом состоянии микроструктура стали характеризуется аустенитом и карбидом.

| Рисунок 4 - Микроструктура образца стали Г13 после закалки. Травление царской водкой с глицерином. Х150. | Рисунок 5 - Микроструктура -образца стали марки Р18 после литья. Травление 3%-ным раствором азотной кислоты. X 2000 |

После закалки от температуры 1000 – 1050 0 С с охлаждением в воде фиксируется аустенитная структура, что сообщает изделию, изготовленному из этой стали, высокую стойкость при истирании и высокую пластичность. Микроструктура образца стали Г13 после закалки приведена на рис. 4. На зернах аустенита имеются линии сдвига, образование которых объясняется тем, что эта сталь легко наклепывается даже при малых степенях деформации, имеющей место при изготовлении шлифа.

Инструментальная быстрорежущая сталь Р18. Химический состав: 0,7 – 0,8% С; 3,8 – 4,4% Cr; 17,5 – 19,0% W; 1,0 – 1,4% V;0,4% Mn; 0,4% Si.

На рис. 5 показана микроструктура образца в сыром состоянии. Она характеризуется ледебуритной составляющей и аустенитом.

Микроструктура стал после ковки и отжига, приведенная на рис. 6, характеризуется сорбитом и карбидами.

После закалки с высоких температур микроструктура состоит из зерен аустенита, находящегося в стадии распада на мартенсит, небольшого количества карбидов, преимущественно первичных, не перешедших при нагреве под закалку в твердый раствор рис. 7.

После тройного отпуска аустенит распадается и микроструктура характеризуется мартенситом и карбидами рис. 8.

| Рисунок 6 - Микроструктура образца стали -Р18 после прокатки и отжига. Травление 3%-ным раствором азотной кислоты. Х2000 | Рисунок 7 - Микроструктура образца стали Р18 после закалки. Травление царской водкой с глицерином. Х1600 |

Сплавы на никелевой основе.С очень многими элементами никель образует двойные и тройные твердые растворы (Ni – Fe, Ni Cr – Ti, Ni – Cr – Mo) и промежуточные фазы, которые обладают ценными свойствами. В качестве добавки к никелю используется медь, алюминий, хром, железо, титан в количествах, обеспечивающих получение устойчивости структуры твердого раствора. Например, сплавы типа нихрома идут для изготовления элементов сопротивления, нагревателей, термопар.

После закалки и старения рис. 9 структура состоит из зерен твердого хрома и других элементов в никеле с наличием следов двойникования и небольшого количества карбидов титана TiC.

| Рисунок 8 - Микроструктура образца стали Р18 после закалки и тройного отпуска. Травление царской водкой с глицерином. Х2000 | Рисунок 9 - Сплав ХН80Т. Закалка с 1080° С и старение при 700° С. Х600 |

Контрольные вопросы

1.Классификация и маркировка стали:

а) по назначению;

б) по содержанию легирующих элементов;

в) по химическому составу.

2. Дать характеристику конструкционным легированным сталям и их

маркировку с полной расшифровкой: 15Х, 38Х, 50ХФА,.50Г.

3. Дать характеристику инструментальным легированным сталям и их

маркировку с полной расшифровкой: ХВ5; XI2; 9ХС.

4. Указать свойства жаропрочных и магнитных сталей и область их применения.

Легированная сталь

В современном мире имеется большое количество разновидностей стали. Это один из самых востребованных материалов, который используется практически во всех отраслях промышленности.

Характеристика легированных сталей

Легированная сталь представляет собой сталь, которая кроме обычных примесей оснащена еще и дополнительными добавочными веществами, которые необходимы для того, чтобы она соответствовала тем или иным химическим и физическим требованиям.

Обычная сталь состоит из железа, углерода и примесей, без которых невозможно себе представить данный материал. В легированную сталь добавляются дополнительные вещества, которые получили название легирующих. Они используются для того, чтобы сталь стала обладать такими свойствами, которые необходимы в тех или иных ситуациях.

В большинстве случаев в качестве легирующих элементов к железу, примесям и углероду добавляются: никель, ниобий, хром, марганец, кремний, ванадий, вольфрам, азот, медь, кобальт. Также не редко в таком материале отмечаются такие вещества, как молибден и алюминий. Для придания прочности материалу в большинстве случаев добавляется титан.

Такой вид стали имеет три основные категории. Отношение легированной стали к той или иной группе обусловлено тем, сколько в ней содержится стали и примесей, а также легированных добавок.

Виды легированной стали

Есть три основных вида стали с легирующими элементами:

Она характеризуется тем, что в ней содержится около двух с половиной процентов легирующих дополнительных элементов.

Данный материал имеет в своем составе от 2.5 до 10 процентов легирующих дополнительных веществ.

К данному виду относятся стальные материалы, количество легирующих добавок в которых превышает десяти процентов. Количество этих компонентов в такой стали может достигать пятидесяти процентов.

Назначение легированной стали

Легированную сталь широко применяют в современной промышленности. Она обладает высоким уровнем прочности, что позволяет изготовлять из нее оборудование для резки и рубки металлического проката самых разных видов.

По своему назначению стали легированного типа могут быть представлены большим количеством групп.

Основными из них являются:

- конструкционная легированная сталь,

- инструментальная легированная сталь,

- легированная сталь с особыми химическими и физическими свойствами.

Характеристики легированных сталей могут быть разнообразными. Они их приобретают благодаря соотношению основных элементов. Стали такого типа являются в любом случае более прочными и устойчивыми к образованию коррозии.

Свойства легированной стали

Свойства легированных сталей являются разнообразными. Они главным образом определяются теми добавками, которые применяются в качестве легирующих при производстве отдельных видов стальных материалов.

В зависимости от добавленных легирующих компонентов сталь приобретает следующие качества:

- Прочность. Данное свойство приобретает после добавления в ее состав хрома, марганца, титана, вольфрама.

- Устойчивость к образованию коррозии. Это качество появляется под воздействием хрома, молибден.

- Твердость. Сталь становится боле твердой благодаря хрому, марганцу и другим элементам.

Внимание: Стоит отметить, что для того, чтобы легированная сталь была более прочной и устойчивой к внешнему влиянию окружающей среды необходимое содержание хрома не должно быть менее двенадцати процентов.

Сталь легированного типа при правильном процентном соотношении всех входящий в нее элементов не должна менять свои качестве при температуре нагревания до шестисот градусов Цельсия.

Производство легированной стали.

Марки легированной стали

Марки легированной стали являются различными. Они представлены в большом многообразии. В зависимости от назначения стали определяется ее маркировка.

Сегодня имеется большое количество требований к маркировке легированной стали. Для данного процесса используются цифровые и буквенные обозначения. Сначала при маркировке используются цифры. Они являются показателями того, сколько содержится в том или ином виде легированной стали сотых долей углерода. После цифр стоят буквы, которые являются обозначением того, какие легирующие добавки были использованы при производстве того или иного легированного типа стали.

После букв могут стоять цифры, обозначающие количество легирующего вещества в составе стального материала. Если после обозначения какого-либо легирующего элемента не стоит цифровое обозначение, то его в составе имеется минимальное количество, не достигающее даже одного процента.

Таблица 1. Сопоставление марок стали типа Cm и Fе по международным стандартам ИСО 630-80 и ИСО 1052-82.

| Марки стали | |||

|---|---|---|---|

| Ст | Fe | Ст | Fe |

| СтО | Fe310-0 | Ст4кп | Fe430-A |

| Ст1кп | Ст4пс | Fe430-B | |

| Ст1пс | Ст4сп | Fe430-C | |

| Ст1сп | — | — | Fe430-D |

| Ст2кп | Ст5пс | Fe510-B, Fe490 | |

| Ст2пс | Ст5Гпс | Fe510-B, Fe490 | |

| Ст2сп | Сг5сп | Fe510-C, Fe490 | |

| СтЗкп | Fe360-A | ||

| СтЗпс | Fe360-B | Ст6пс | Fe590 |

| СтЗГпс | Fe360-B | Стбсп | Fe590 |

| СтЗсп | Fe360-C | Fe690 | |

| СтЗГсп | Fe360-C | — | |

| Fe360-D | |||

Таблица 2. Условные обозначения легирующих элементов в металлах и сплавах

| Элемент | Символ | Обозначение элементов в марках металлов и сплавов | Элемент | Символ | Обозначение элементов в марках металлов и сплавов | ||

|---|---|---|---|---|---|---|---|

| черные | цветные | черные | цветные | ||||

| Азот | N | А | - | Неодим | Nd | - | Нм |

| Алюминий | А1 | Ю | А | Никель | Ni | - | Н |

| Барий | Ва | - | Бр | Ниобий | Nb | Б | Нп |

| Бериллии | Be | Л | Олово | Sn | - | О | |

| Бор | В | р | - | Осмий | Os | - | Ос |

| Ванадии | V | ф | Вам | Палладий | Pd | - | Пд |

| висмут | Bi | Ви | Ви | Платина | Pt | - | Пл |

| Вольфрам | W | В | - | Празеодим | Pr | - | Пр |

| Гадолиний | Gd | - | Гн | Рений | Re | - | Ре |

| Галлий | Ga | Ги | Ги | Родий | Rh | - | Rg |

| Гафнии | Hf | - | Гф | Ртуть | Hg | - | Р |

| Германий | Ge | - | Г | Рутений | Ru | - | Pv |

| Гольмий | Но | - | ГОМ | Самарий | Sm | - | Сам |

| Диспрозий | Dv | - | ДИМ | Свинец | Pb | - | С |

| Европий | Eu | - | Ев | Селен | Se | К | СТ |

| Железо | Fe | - | Ж | Серебро | Ag | - | Ср |

| Золото | Au | - | Зл | Скандий | Sc | - | С км |

| Индий | In | - | Ин | Сурьма | Sb | - | Cv |

| Иридий | Ir | - | И | Таллий | Tl | - | Тл |

| Иттербий | Yb | - | ИТН | Тантал | Та | - | ТТ |

| Иттрий | Y | - | ИМ | Теллур | Те | - | Т |

| Кадмий | Cd | Кд | Кд | Тербий | Tb | - | Том |

| Кобальт | Co | К | К | Титан | Ti | Т | ТПД |

| Кремний | Si | С | Кр(К) | Т\'лий | Tm | - | ТУМ |

| Лантан | La | - | Ла | Углерод | С | У | - |

| Литий | Li | - | Лэ | Фосфор | P | п | Ф |

| Лютеций | Lu | - | Люн | Хром | Cr | х | Х(Хр) |

| Магний | Mg | Ш | Мг | Церий | Ce | - | Се |

| Марганец | Mn | Г | Мц(Мр) | Цинк | Zn | - | Ц |

| Медь | Cu | Д | М | Цирконий | Zr | Ц | ЦЭВ |

| Молибден | Mo | М | - | Эрбий | Er | - | Эрм |

Статьи по теме

Алкидная эмульсия

Требования защиты окружающей среды вызвали интерес к алкидным эмульсиям. Стабильные эмульсии можно получить из большинства алкидов при условии, что вязкость смол не слишком большая и прилагаемых сдвиговых сил достаточно для эмульгирования.

Характеристики нержавейки

В современном мире нержавеющая сталь является незаменимым материалом при производстве разных разновидностей изделий. Она применяется в пищевой, медицинской, металлургической и военной промышленности.

Марки нержавеющей стали

В начале прошлого столетия специалистам в области металлургической промышленности удалось заметить, что взаимодействие хрома и кислорода является лучше, чем с железом.

Читайте также: