К горячедеформированным стальным изделиям относятся

Обновлено: 20.05.2024

Холоднодеформированные и горячедеформированные стальные трубы относятся к бесшовным материалам, имеющим цельную конструкцию. Подобная технология изготовления более трудозатратная, требует больше ресурсов, нежели электросварный способ. Но сам продукт отличается отсутствием так называемых «слабых мест» – стыков, что позволяет его применять в условиях повышенных температур, давления.

Основное различие холоднодеформированных труба от горячедеформированных заключается в методе прокатки. Одни изготавливают с применением высоких температур, другие – без их воздействия. В связи с этим, часто можно встретить еще вторые названия – холоднокатаные и горячекатаные изделия.

Разница в способе изготовления влияет на их характеристики, эксплуатацию.

Характеристики холоднодеформированных труб

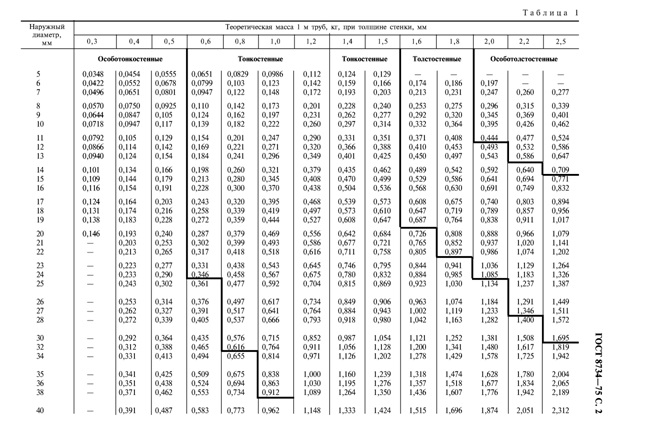

Производство такого металлопроката осуществляется по двум стандартам – ГОСТ 8733-74 (технические требования) и ГОСТ 8734-75 (сортамент).

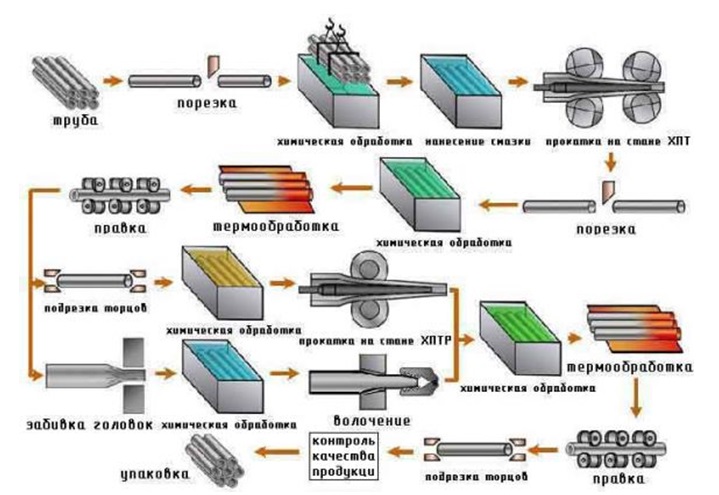

Прокатка производится следующим образом: предварительно подготовленную и нагретую металлическую заготовку (гильзу) прокатывают методом волочения на специализированных станках при низкой температуре. Далее с помощью прокатных валов заготовке придают точные размеры.

В результате изделие приобретает следующие свойства:

- высокую прочность;

- повышенную точность размеров.

Этот метод позволяет производить изделия с небольшими диаметрами (5-250 мм), тонкими стенками (от 0,3 мм до 24 мм).

Характеристики горячедеформированных труб

Производство регламентируется государственными стандартами 8732-78 (сортамент) и 8731-74 (технические требования).

В этом случае заготовку нагревают при температуре до +1 200 градусов. Далее проделывают отверстие при помощи сверла. А после изделие направляют на обработку на валах, где оно приобретает нужные размеры.

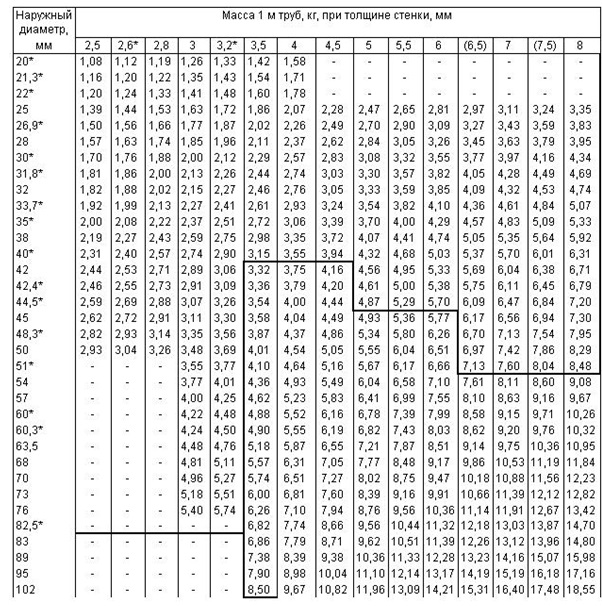

На выходе продукция не отличается высокоточными параметрами толщины стенок, поэтому данным способом изготавливают изделия с большими отверстиями. Так, наружный диаметр бывает в пределах 25-530 мм, а толщина стенок начинается от 2,5 и ограничивается 75 мм.

Также горячекатанные трубы на рынке металлопроката имеют меньшую стоимость, чем холоднокатаные.

Разница в применении и основные отличия

Холоднокатаный металлопрокат получил широкое применение в машиностроении, при изготовлении фурнитуры и механизмов. Его часто можно встретить в мебельном производстве, косметической отрасли, медицинских конструкциях. Эксплуатация не ограничивается гражданскими нуждами. На промышленных объектах данный тип также используется, например, в случаях, где давление не превышает значение 20 МПа.

Горячекатаные трубодетали применяют для транспортировки агрессивных веществ и жидкостей, в магистралях с повышенными показателями давления. Поэтому сфера эксплуатации у них достаточно обширная:

- машиностроение;

- авиастроение;

- жилищно-коммунальное хозяйство;

- энергетика;

- химическая промышленность;

- нефтяная промышленность и др.

Выбор марки стали не зависит от выбранного типа. Трубы могут изготавливаться из одинаковых сталей. Антикоррозионные свойства проявляются также одинаково, зависят больше от выбранного материала, а не от способа изготовления. Чаще всего рекомендуется проведение дополнительной защитной обработки.

Изделия, независимо от способа прокатки, достаточно надежны. В трубопроводах прокат может функционировать без замены более 50 лет.

Чем холоднодеформированные трубы отличаются от теплодеформированных

Изделия тепло- и холоднодеформированного типа – наиболее качественные металлические трубы. Они востребованы в разных областях, используются для решения сложных инженерных задач. На сферу эксплуатации влияет толщина стенок. К примеру, для обустройства газо-, нефтепроводных систем подходят толстостенные конструкции. Цельный прокат с тонкими стенками незаменим в гидравлических системах.

Чем теплодеформированные конструкции отличаются от холоднодеформированного проката? Какой вид труб лучше?

Производство теплодеформированных труб

Изделия без поперечных или спиральных швов по ГОСТ обладают механической прочностью, надежностью, длительным сроком службы.

Теплодеформированные трубы производятся по той же технологии, что и горячедеформированные. Но из производственных этапов исключена стадия холодной прокатки (обычно она проводится сразу после горячего проката).

Процесс производства состоит из двух основных стадий:

- в нагретой трубной заготовке на прошивном стане прошивают (т.е. создают) сквозную круглую полость. Для получения отверстия используют специальные валки и оправку (дорн).

- полученную гильзу раскатывают на раскаточном стане с помощью валков. Процедура может проводиться несколько раз, пока мастер не получит трубу с нужными размерами.

Основной минус теплодеформированных изделий – склонность к коррозии, повышенная хрупкость.

Производство холоднодеформированных труб

Эта разновидность монолитных конструкций изготавливается по технологии холодной прокатки. На заключительном этапе производства они все же подвергаются нагреву, но далее остывают естественным способом. То есть окончательная обработка х/д изделий проходит без воздействия повышенных температур.

В качестве сырьевой составляющей специалисты используют горячекатаные стальные трубные изделия, в качестве оборудования – мощные прокатные станы.

Для заготовок применяют марки стали ст.20, 09Г2С, 40х, 30хгса. Для получения металлопроката, устойчивого к процессам коррозии, выбирают антикоррозионные сплавы 08х18н12Б, 08х17т.

Холоднодеформированные конструкции сохраняют свою функциональность в условиях высоких и низких давлений.

Разница между тепло и холоднодеформированной трубой

Итак, бесшовные трубы бывают теплодеформированными и холоднодеформированными. Оба типа адаптированы к экстремальным эксплуатационным нагрузкам (резким скачкам температуры, агрессивным рабочим средам, повышенному давлению). Разница между ними заключается в самом механизме производства:

- для получения теплодеформированного проката используют стальные заготовки в форме трубы, которые подвергают термической обработке, чтобы они поменяли свою форму.

- для создания холоднодеформированных конструкций применяют метод прокатки сырья (профилированной трубы) на станках. Используемые заготовки прошли горячую обработку ранее.

Вывод: холодно- и теплодеформированные изделия обычно изготавливают на основе одинаковых марок стали. Первые обладают максимальной точностью геометрических размеров и могут похвастаться безупречно ровной поверхностью внешних и внутренних стенок. Последнее свойство особенно важно при использовании конструкций в косметической промышленности или в строительстве.

Металлопрокат горячего деформирования не отличается безупречным качеством поверхности, но стоит дешевле холоднодеформированных аналогов. Прочностные характеристики обеих разновидностей примерно идентичны.

Все о горячедеформированных бесшовных трубах: виды, размеры, вес и ГОСТы + применение и монтаж

Современная цивилизация без трубопроводов просто перестанет существовать. Никто не будет жить в доме без воды, отопления и канализации; невозможно представить мало-мальски сложное производство без трубопроводов. Труба бесшовная горячедеформированная – один из самых известных представителей обширного и разнообразного семейства. Мы предлагаем нашему уважаемому читателю статью с информацией о бесшовных трубах, их характеристиках и особенностях монтажа.

Виды бесшовных труб

Бесшовные изделия подразделяются в первую очередь по способу производства:

- Прокатка.

- Волочение – применяют при получении цельнотянутых стальных труб без нагрева заготовки. Такие изделия нуждаются в термообработке – отжиге или нормализации.

- Прессование – применяют при производстве конструкций из малопластичных высоколегированных сталей и сплавов; биметаллических; со сложной конфигурацией поперечного сечения, производство которых другими способами невозможно или очень затратно.

- Ковка – затратный и редкий способ изготовления.

- Литье – применяется для производства чугунных канализационных раструбных элементов; стальных толстостенных отливок, применяемых в качестве заготовок для изготовления деталей в машиностроении; пластиковых изделий.

По форме сечения трубы подразделяются на круглые и профильные (квадратные, прямоугольные, овальные и других видов).

Металлы

Материалом для трубопроводов служит огромное множество самых разнообразных материалов: сталь, чугун, стекло, пластик, медь, другие металлы и сплавы, керамика, асбоцемент, железобетон, и многие другие материалы. Но самый распространенный, универсальный и прочный материал для трубопроводов, находящихся под давлением и служащих для транспортировки различных сред, является сталь – углеродистая, легированная, нержавеющая. Все чаще применяются легированные стали, обеспечивающие высокие качество и прочность трубопроводов и конструкций.

Еще стоит выделить чугун – при прокладке канализации в сложных геологических условиях без чугунных канализационных элементов не обойтись. В последнее время немалое распространение получают изделия из меди (а также бронзы и латуни). Медь используют в холодильном оборудовании и для сантехнических систем.

Тонкостенные и толстостенные

Стальные трубы подразделяются на тонкостенные и толстостенные в зависимости от отношения диаметра к толщине стенки (d/s). К тонкостенным относятся изделия с наружными диаметрами меньше 20 мм и толщиной стенки 1,5 мм, и с отношением d/s в пределах 12,5-40. Толстостенные изделия имеют соотношение d/s от 6 до 12,5. В быту и на производстве мы сталкиваемся в основном с универсальными тонкостенными изделиями, толстостенные модификации применяются в тех производствах, где используются очень большие рабочие давления (сотни атмосфер или десятки МПа).

Разница между горячей и холодной прокаткой

Горячее деформирование проводится на заготовке, разогретой до температуры выше 1000° С. При холодной прокатке – заготовка не нагревается. Холодная прокатка требует больших усилий, более дорогого рабочего инструмента, степень обжатия/вытягивания заготовки при этом способе меньше. Кроме того, после прокатки в металле больше напряжений и больше вероятность возникновения дефектов. Поэтому намного чаще применяется горячая прокатка. Но тонкостенные трубы с высокими требованиями к геометрическим размерам (толщине стенки) изготавливают методом холодной прокатки.

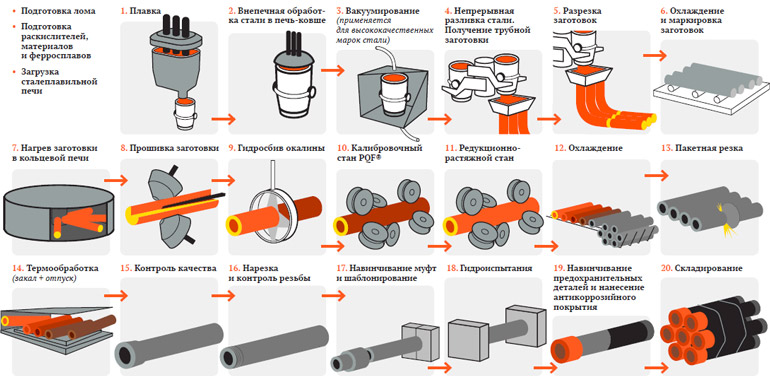

Как производится горячедеформированная труба (подробно)

Трубы изготавливают из круглых заготовок – слябов.

Раскатка гильзы

Самая первая операция – прошивка раскаленной заготовки в круглую полую гильзу. При горячей прокатке обычно начинают прошивать заготовку сразу после выхода из слябинга, пока она еще не успела остыть. Заготовка получается с размерами, близкими к размерам готового изделия. Затем заготовку подогревают в специальной печи и прокатывают гильзу в тонкостенную заготовку с точными размерами, затем калибруют и получают окончательные размеры трубы.

ТПА с автоматичеким станом

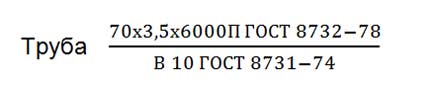

Технологическая схема изготовления труб бесшовных горячекатаных на более производительном трубопрокатном агрегате с автоматическим станом:

- Нагрев круглой заготовки в кольцевой печи с вращающимся подом.

- Прошивка заготовки на прошивном стане – получается гильза с толстыми стенками.

- Прокатка гильзы на автоматическом стане – получается трубка со стенками с разной толщиной.

- Станов для обеспечения непрерывной работы комплекса обычно устанавливается два.

- Подогрев заготовки в печи.

- Раскатка изделия на раскатном стане (риллинг-стане) – исчезает разнотолщинность стенок по всей длине изделия.

- Калибровка горячей гильзы в калибровочном стане.

- Охлаждение.

- Холодная правка в косовалковом стане.

Линия с непрерывным станом

Заготовки нарезают, разогревают, прошивка гильзы при этом методе происходит на станах валкового типа. Прокатка выполняется на длинных оправках на ряде последовательно установленных клетей с постепенно уменьшающимися размерами калибров. Оправки снимают и охлаждают. При этом способе иногда применяют оборудование для винтовой прокатки.Трубы подогревают и калибруют, раскатывают, режут. Необходимо постоянно следить за износом оправок и точностью настройки всех клетей – иначе велик риск получения продукции с разной толщиной стенок.

При необходимости получения труб малого диаметра с тонкими стенками выполняется операция редуцирования – обжатие в большом количестве последовательно расположенных клетей до нужных размеров.

Безоправочная методика

Существует и такая методика – экономичная, относительно простая. Применяют много последовательно расположенных калибровочных и редукционных станов. На каждом стане сечение и толщина стенок трубы снижается на небольшую толщину, натяжение заготовок на каждом стане относительно небольшое. Недостаток такого способа обработки заготовок – большой риск получить готовые изделия с разной толщиной стенок. Более прогрессивным считается безоправочное редукционно-растяжное оборудование, позволяющее получать продукцию хорошего качества.

Плюсы и минусы

У металлических горячедеформированных труб много достоинств:

- Высокая прочность. Сталь способны выдерживать очень высокие давления и незаменима на многих производствах, тонкие трубы из меди выдерживают также немалое давление. Системы магистральных водопроводов, нефте- и газопроводов без стальных трубопроводов просто не существовали бы – альтернативы просто нет.

- Прочность горячедеформированных изделий выше, чем прочность электросварных.

- Прочность и при монтаже трубопроводов в цехах – там, где есть возможность повреждения трубопроводов грузоподъемными и транспортными механизмами.

- Огнестойкость – в горячих цехах.

- Стойкость к перепадам температуры, не очень большое термическое расширение – сталь не пойдет волной при повышении температуры всего на 100 °С.

- Длительный срок службы – 30 лет, оцинкованные или гидроизолированные изделия простоят и 50 лет, срок службы меди и нержавейки приближается к 100 годам.

- Устойчивость к ультрафиолету.

- Теплопроводность – иногда ее можно рассматривать как плюс.

- Отсутствие швов.

ЧИТАЕМ: Все о медных трубах: виды, плюсы и минусы, расчет веса по размерам, таблица дюймов-миллиметров и примерная цена

Недостатки горячедеформированных труб такие же, как и у всех металлических изделий:

- Самым серьезным и неустранимым недостатком стали считается склонность к коррозии. Для предохранения стали ее покрывают снаружи и по внутренней поверхности цинком, снаружи красят. Не ржавеет нержавеющая сталь, но стоимость такого трубопровода в промышленных масштабах становится запредельной.

- Сталь склонна отложению на стенках отложений солей кальция и магния, уменьшающих просвет трубопровода.

- Большой вес.

- Сложность монтажа с помощью сварки — если требуется большая герметичность трубопровода, работающего при высоком давлении. Но именно сварка обеспечивает надежность конструкций и максимальную герметичность трубопроводов.

- Большой вес.

- Отдельно следует упомянуть характерный недостаток именно горячедеформированных изделий – их цена выше, чем электросварных. Связано это с большей сложностью и энергоемкостью производства.

Отсутствие шва

Характерной особенностью горячедеформированных труб является отсутствие шва. Именно его отсутствие обеспечивает максимальную надежность и герметичность трубопроводов. В некоторых случаях отсутствие шва имеет и эстетическое значение.

Особенностью горячедеформированных изделий является оптимальное соотношение твердости и вязкости, обеспечивающее высокую надежность конструкций, устойчивость к смятию, изгибу, скручиванию. Именно такие трубы используют при монтаже ответственных конструкций в строительстве.

Сферы применения бесшовных горячекатаных изделий

Представить себе нашу жизнь без больших и маленьких трубопроводов невозможно. Трубы окружают нас со всех сторон: газопроводы, системы отопления, водоснабжения, канализации, вентиляции, дымоходы – все обеспечивают нам комфортное цивилизованное проживание. Чем дальше в цивилизацию, тем больше труб нас окружает.

Трубопроводы обеспечивают существование любой сферы нашей жизни:

- Промышленности.

- Сельского хозяйства.

- Горнодобывающей промышленности.

- Электростанциях.

- Нефтегазодобывающей промышленности; гигантских нефтегазопроводах.

- Во всех видах транспорта, авиа- и судостроении.

- При сооружении всевозможных предметов благоустройства – мебели, домашней техники, декоративных конструкций.

Особо следует сказать о применении труб в строительстве:

- Металлоконструкции применяют при строительстве жилых домов, производственных цехов и технических сооружений, общественных зданий.

- При сооружении огромных уникальных сооружений – мостов, аэропортов, вокзалов, стадионов, торгово-развлекательных центров, офисных зданий.

- В оформлении городов – всевозможные ограждения, навесы, павильоны, детские площадки, рекламные щиты, вывески, скамейки.

- В частном строительстве – всевозможные конструкции, навесы, ограды, решетки, вольеры.

Характеристики, стандарты, размеры и вес (сортамент)

Горячедеформированные стальные бесшовные трубы нормируются ГОСТ 8732-78 и ГОСТ 8731-74.

ГОСТ 8732-78

Основной стандарт, регламентирующий сортамент труб стальных бесшовных горячедеформированных общего назначения, это ГОСТ 8732-78. Согласно ГОСТа, выпускаются изделия с наружным диаметром от 20 до 550 мм, с толщиной стенки от 2,5 до 75 мм.

Формула для вычисления 1 погонного метра:

Где Dн - наружный диаметр, мм;

S - толщина стенки, мм,

Плотность стали – 7,85 т/м³.

Номинальная масса 1 м приведена в сортаменте 8732.

Длины труб бывают немерными (от 4 до 12,5 м), мерными (тех же длин), длин, кратных мерной, в пределах немерной длины. Чаще всего выпускают трубы длиной 6 и 12 м.

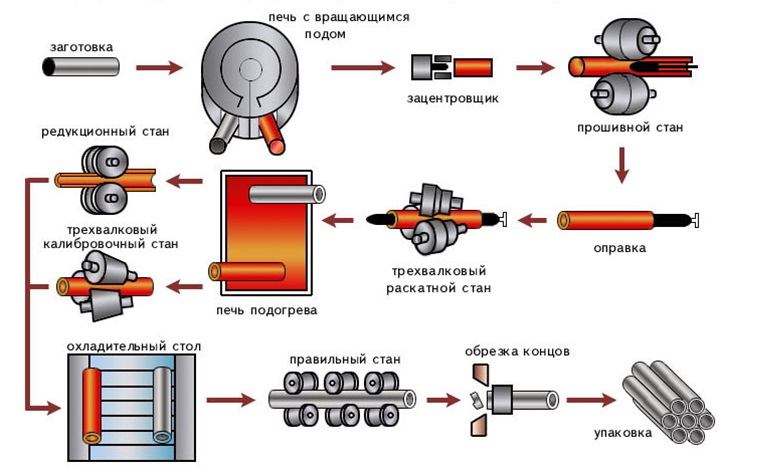

Маркировка также производится в соответствии с ГОСТ 8732-78. Пример маркировки:

Труба наружным диаметром 70 мм, толщиной стенки 3,5 мм, длиной 6000 мм (мерная длина), повышенной точности изготовления, из стали марки 10, изготовляется по группе В ГОСТ 8731:

ГОСТ 8731-74

Стандарт 8731 распространяется на горячедеформированные бесшовные трубы общего назначения из углеродистой и легированной стали. ГОСТ нормирует механические свойства стали, из которой изготовлены трубы, правила приемки и внешний вид готовых изделий. В зависимости от показателей качества (нормирования механических свойств и показателей качества) трубы изготавливаются групп А, Б, В, Г, Д.

Другие параметры, устанавливаемые стандартом 8731, определяются по согласованию с потребителем.

Стандарты допустимых отклонений

Допустимые отклонения размеров приведены в ГОСТ 8732-78. Отклонения по толщине стенки приведены в таблицах:

| Наружный диаметр, мм | Предельные отклонения для труб точности изготовления | |

| повышенной | обычной | |

| До 50 включительно | ±0,5 мм | ±0,5 мм |

| От 50 до 219 | ±0,8% | ±1,0% |

| 219 | ±1,0% | ±1,25% |

| Наружный диаметр, мм | Толщина стенки, мм | Предельные отклонения по толщине стенки труб точности изготовления, % | |

| повышенной | обычной | ||

| До 219 | До 15 включ. | ±12,5 | +12,5 — 15,0 |

| 15 - 30 | +10,0 — 12,5 | ±12,5 | |

| 30 и выше | ±10,0 | +10,0 — 12,5 | |

| Св. 219 | До 15 включ. | +12,5 — 15,0 | |

| 15 - 30 | ±12,5 | ||

| 30 и выше | +10,0 — 12,5 | ||

По согласованию с потребителем могут применяться и другие предельные отклонения, требования и характеристики различных параметров изделий. Овальность и разностенность труб не должны изменять диаметр и толщину стенки больше предельных отклонений, приведенных в таблицах.

Где купить

Купить трубы несложно – во всех крупных строительных гипермаркетах и на крупных рынках имеется большой ассортимент трубных изделий. Производителей также немало, и в каждом регионе они свои. Выбирать трубы придется визуально и по наличию сертификата. Впрочем, еще до покупки стоит оценить будущее сооружение или систему – в домашнем строительстве высокая прочность и герметичность требуется не всегда.

Для забора, вольера, системы отопления или ограждения можно выбирать трубы любого качества, при использовании для навеса или кровли стоит выбрать бесшовные изделия. Если конструкции будут нагруженные или ответственные, обязательно требуйте сертификат качества у продавца. Но и смотрите глазами – много ли ржавчины, соответствует ли толщина стенки заявленной, нет ли сильного изгиба или даже волнистости, а то и дырочек в стенках.

Особенности монтажа

Монтаж стальных и медных систем сложнее, чем, например, пластиковых или чугунных раструбных.

Стальные системы собираются с помощью резьб, сгонов, резьбовых фитингов или на сварке. Не очень ответственные конструкции иногда собирают на резьбовых соединениях, конструкции из квадратных или прямоугольных изделий – на крабовых соединениях. Более надежные и герметичные соединения получаются при сварке.

Конечно, сварка требует наличия сварочного аппарата и квалифицированного сварщика, но результат того стоит. Стальную трубу можно согнуть под углом 90 ° и без применения резьб и фитингов. Для этого выпускаются различные механические трубогибы, которые можно использовать и дома – существуют недорогие компактные модели.

Сваривать лучше конструкции, домашние системы отопления и разводки горячей и холодной воды лучше собирать на резьбовых соединениях – легче ремонтировать и чистить. Газовые системы нужно сваривать, но не своими силами – это должен делать представитель организации с лицензией на право работы с газовыми системами.

Медные трубопроводы собираются с помощью пресс-фитингов или с помощью сварки.

Заключение

Мы прощаемся с нашим уважаемым читателем. Надеемся, что наша статья, как всегда, послужила Вам источником интересной информации о строительных материалах и о бесшовных горячекатаных трубах в частности. Делитесь полезностями с друзьями в соцсетях, подписывайтесь сами и приводите друзей на наш сайт.

Что такое горяче- и холоднодеформированная труба, и как ее выбрать

Труба стальная горячедеформированная или холоднодеформированная считается самой качественной металлической трубой, что позволяет использовать изделие в различных областях строительства и так далее. Чем различаются холоднодеформированные и горячедеформированные трубы? Где применяются данные виды труб? Какие нюансы существуют при монтаже того или иного вида труб? Ответы на эти и многие иные вопросы можно получить, ознакомившись с данной статьей.

Трубы, изготовленные из стали

Выбор труб

Наиболее сложным вопросом является выбор труб для изготовления определенных конструкций или строительства трубопроводов. При выборе рекомендуется учитывать:

- возможность применения разных видов труб для определенной цели;

- технические характеристики;

- размеры труб.

Область применения горячедеформированных труб

Горячедеформированные трубы изготавливаются из нагретого до высокой температуры металлического слитка методом прокатки.

Процесс изготовления горячедеформированных труб

Готовое изделие является цельным, то есть не имеет сварных швов и отличается следующими качествами:

- высокой устойчивостью к механическим повреждениям, перепадам температурного режима и гидравлическим ударам;

- устойчивостью к высокому давлению и высоким температурам;

- сейсмоустойчивостью.

Где используются горячедеформированные трубы? Преимущественными областями применения являются:

- химическая промышленность;

- машиностроение;

- нефтеперерабатывающая и нефтедобывающая отрасли;

- теплоснабжение.

Горячедеформированные трубы в силу особенностей производства выпускаются с большей толщиной стенки, что обуславливает дополнительную прочность изделия.

Область применения холоднодеформированных труб

Окончательная обработка холоднодеформированной трубы производится без воздействия высокой температуры.

Процесс изготовления холоднодеформированных труб

Холоднодеформированная труба отличается следующими качествами:

- высокой прочностью. В силу особенностей производственного процесса прочность холоднодеформированных труб приблизительно на 25% больше, чем у иных видов стальных труб;

- точностью заявленных размеров;

- подверженностью сгибанию;

- возможностью выдерживать низкие и высокие температуры, разные показатели давления, гидравлические удары, перепады температур.

Преимущества холоднодеформированных труб обуславливают область их использования. Такой вид стальных труб применяется:

- при изготовлении мебельной фурнитуры и отдельных элементов мебели;

- при изготовлении электрического освещения;

- в коммунальном хозяйстве (сооружение трубопроводов различного назначения);

- строительство каркасов;

- в машиностроении;

- в котельных установках;

- в нефтегазовой промышленности.

Единственным недостатком холоднодеформированных и горячедеформированных стальных труб является высокий уровень подверженности коррозии, который снижается благодаря дополнительной химической обработке – оцинкованию.

Технические характеристики

При использовании труб важно знать не только вид, но и технические характеристики изделий, которые указываются на маркировке:

- если изготовленная труба имеет диаметр более 100 мм, то маркировка наносится на ее поверхность;

- если изготавливается труба меньшего диаметра, то маркировка должна быть в сопроводительной документации.

При нанесении маркировки указываются такие параметры, как:

- наименование предприятия изготовителя;

- ГОСТ или технические условия, в соответствии с которыми произведена данная труба;

- марка стали, примененная для изготовления;

- размеры: наружный и внутренний диаметр, толщина стенки;

- максимальное давление, температурный режим и так далее.

Технические характеристики труб

Для изготовления определенной конструкции или трубопровода важно, чтобы все характеристики четко совпадали (имели запас прочности) с технической документацией сооружения.

Сортамент труб

Как выбрать трубы? Кроме технических характеристик, при строительстве трубопроводов, также важно правильно подобрать диаметр.

Сортамент стальных горячекатаных труб представлен в ГОСТ 8732 78.

Выпускаемые трубы могут иметь:

- диаметр наружный 20 – 550 мм;

- толщину трубной стенки от 2,5 мм до 75 мм.

При этом длина труб, производимых в соответствии с ГОСТ, может быть:

- немерной (от 4 м до 12,5 м);

- кратной немерной с припуском в 5 мм.

Размеры горячедеформированных труб

Размерность холоднодеформированных труб регламентируется ГОСТ 8734 75, в соответствии с которым:

- диаметр туб может составлять 5 мм – 250 мм;

- толщина трубной стенки находится в пределах 0,3 мм – 24 мм.

Длина труб может быть:

- мерной в пределах 4,5 – 9 м;

- немерной в пределах 1,5 – 11,5 м.

Размеры выпускаемых холоднодеформированных труб

Нюансы монтажа разных видов стальных труб

Холоднодеформированные и горячедеформированные стальные трубы могут быть соединены следующим способами:

- методом сварки;

- резьбовыми фитингами.

При сварке получается более прочный и герметичный шов, поэтому данный способ выбирается при необходимости получения прочной магистрали, например, для проведения газа, теплоснабжения и так далее.

Соединение труб методом сварки

Сварка выполняется профессиональными мастерами, так как требует наличия определенного оборудования и навыков работы.

Как правильно соединить трубы методом сварки, смотрите на видео.

Резьбовой метод преимущественно используется при сооружении бытовых трубопроводов, например, при разводке системы водоснабжения в жилом помещении.

Как произвести монтаж труб резьбовыми фитингами? Соединение выполняется по следующей схеме:

- концы труб подготавливаются к выполнению соединения: очищаются от грязи, ржавчины и так далее, нарезается резьба;

- производится уплотнение резьбы любым выбранным материалом. Можно использовать нить Тангит Унилок, льняную нить и так далее;

- фитинг соединяется с подготовленным участком трубы и закручивается.

Соединение стальных труб резьбовыми фитингами

Правильно подобранные и качественно установленные холоднодеформированные и горячедеформированные стальные трубы прослужат более 50 лет.

Читайте также: