Как должно происходить сверление стальных деталей с применением смазочно охлаждающей

Обновлено: 06.05.2024

Для сверления толстолистового металла и проделывания глубоких отверстий в крупных заготовках необходимо использовать смазку. Расскажем, для чего это нужно, и какие составы применяют для сверления различных материалов в промышленности и в быту.

Для чего нужны смазки при сверлении металлов

Сильный разогрев при сверлении — это серьезная проблема. В месте контакта инструмента и заготовки температура достигает сотен градусов Цельсия.

При сильном разогреве материалы начинают гореть или плавиться. Это касается как сверл, так и обрабатываемых металлов.

Сталь, из которой изготовлен инструмент, при сильном разогреве теряет твердость. В результате режущие кромки быстро изнашиваются. Это приводит к значительному повышению силы трения. Из-за этого эффективность обработки уменьшается, а сверла быстро выходят из строя. Применять смазочно-охлаждающую жидкость (СОЖ) необходимо даже при использовании твердосплавных сверл.

Сильный разогрев, если деталь начнет плавиться, повлияет на качество и геометрию отверстия. Это во многих случаях недопустимо.

Еще один побочный эффект от сверления металла без смазки — быстрый износ двигателей сверлильных станков. К нему приводят постоянные перегрузки. Итог — дорогостоящий ремонт.

Именно эти проблемы и решают смазочно-охлаждающие жидкости.

Обратите внимание! Для охлаждения ни в коем случае нельзя применять неподходящие подручные средства (вода, растворители, «незамерзайка», спирт, жидкость для мытья стекол и пр.). К примеру, использование воды вместо рекомендуемых СОЖ приводит к коррозионному разрушению заготовок, а также рабочих станин станков.

Экономическая оправданность применения смазочно-охлаждающих жидкостей

Использование рекомендуемых смазочно-охлаждающих жидкостей полностью себя оправдывает с экономической точки зрения. Это доказывают результаты различных испытаний.

Отличный пример — данные с завода Karnasch (Германия). На нем было проведено испытание, при котором двумя корончатыми сверлами проделывали отверстия диаметром 25 мм в стали толщиной 10 мм. При сверлении первым сверлом использовали 7-процентный раствор эмульсии, при обработке материала вторым инструментом — воду. В первом случае удалось просверлить 1500 отверстий, а во втором — 835. Это на 45 % меньше.

В среднем, если учесть стоимость СОЖ, экономические затраты на металлообработку снижаются на 15 %. При этом срок службы станка продлевается. Этот факт также стоит учитывать.

Чем охлаждать сверло при сверлении металла

В промышленности и быту сверла при сверлении металлов охлаждают различными СОЖ и рекомендованными к применению заменителями.

В промышленности

На производстве чаще всего используют следующие составы.

Материал обрабатываемой заготовки

Нержавеющие и жаропрочные сплавы

Смесь, состоящая из олеиновой кислоты (20 %) и сульфофрезола (80 %). Последний компонент этой смазки для сверления нержавейки можно заменить керосином (30 %) и осерненным маслом (50 %)

Керосин, эмульсия (3–5 %). Допускается глубокое сверление без охлаждения.

Смешанные масла, эмульсия. Допускается глубокое сверление без охлаждения.

Эмульсия (3–5 %). Допускается глубокое сверление без охлаждения.

Смешанные масла. Допускается глубокое сверление без охлаждения.

Алюминий и сплавы на его основе

Керосин, эмульсия, смешанные масла. Допускается глубокое сверление без охлаждения

Смесь осерненного масла и керосина

Осерненное масло, эмульсия

При этом используют различные технологии подачи смазочно-охлаждающих жидкостей.

Прямая подача. Осуществляется через каналы, которые имеют многие цельные и корпусные сверла.

Фотография №1: подача СОЖ через каналы сверла

Наружное охлаждение. Для него станки оснащают специальными автоматизированными системами.

Фотография №2: наружное охлаждение.

При работе с ручными промышленными и бытовыми дрелями сверла периодически окунают в СОЖ, а также заливают жидкости в отверстия различными методами.

В быту

В домашних условиях для охлаждения режущих инструментов при сверлении металлов можно применять следующие СОЖ. Они, конечно, менее эффективны, чем специально разработанные составы, но это лучше, чем ничего.

Использование охлаждения при сверлении твердосплавными свёрлами

Для оптимальной производительности при процессе сверления поток смазочно-охлаждающей жидкости (СОЖ) обязательно должен попадать на режущие кромки твердосплавного сверла. Если нет правильного охлаждения, то свёрла в процессе сверления нагреваются очень быстро. Это утверждение особенно верно при использовании твердосплавных свёрл, которые могут работать на более высоких скоростях резания, чем свёрла из быстрорежущей стали (HSS), тем самым, вырабатывая значительно больше тепла. Чтобы купить твердосплавное сверло, нужно разобраться с системой подачи СОЖ на станке.

Первой проблемой, которая, вероятнее всего, произойдет без достаточного охлаждения, является увеличение износа на крайних наружных режущих кромках и углах твердосплавного сверла, где самая высокая скорость резания, и происходит самая высокая концентрация тепла. Т.к. изначальная правильная геометрия твердосплавного сверла изменяется, то все эти эффекты негативно влияют на его стойкость и создают среду, в которой металлическая стружка становится всё больше и больше неуправляемой. В дальнейшем это может привести к значительному увеличению величины крутящего момента и мощности, нужных для нормального процесса сверления отверстия и, в конечном счёте, к поломке твердосплавного сверла. Идеальным способом охлаждения в большинстве операций сверления с использованием твердосплавных свёрл является подача СОЖ через шпиндель станка, соответственно, через зажимную шпиндельную оснастку и внутренние каналы самого твердосплавного сверла. Однако, не каждый станок имеет такую конфигурацию, чтобы подавать СОЖ таким способом через шпиндель. Хотя эти твердосплавные свёрла с каналами для внутреннего подвода СОЖ являются более дорогими, но они позволяют проводить более безопасную операцию сверления, значительно лучше проводя СОЖ к режущей кромке, охлаждая область резания и помогая в эвакуации металлической стружки. Достаточный подвод СОЖ к режущей кромке особенно очень важен при сверлении твердосплавным сверлом, потому что при его использовании процесс сверления происходит, как правило, на высоких скоростях резания и высокой частоте вращения шпинделя станка, создавая больше трения. Это означает, что вырабатывается и большее количество тепла, соответственно большая сила резания возникает при соприкосновении режущей кромки твердосплавного сверла и поверхности заготовки, которые тем самым отрицательно влияют на стойкость твердосплавного сверла и качество поверхности получаемого отверстия. Очень важно минимизировать величину выделяемого тепла в зоне резания.

Хотя у многих станков нет возможности прокачивать СОЖ через шпиндель, но правильный цикл сверления с периодическим выводом твердосплавного сверла из заготовки, правильное направление охлаждения, использование качественной СОЖ, и современные специальные покрытия на твердосплавном сверле могут помочь оптимизировать процесс сверления. Правильное направление потока СОЖ к режущим кромкам твердосплавного сверла гарантирует, что как можно больше СОЖ добирается именно до них, а также не препятствует выводу металлической стружки из отверстия. Когда процесс сверления протекает на станке без возможности прокачки СОЖ через шпиндель, то, по крайней мере, хотя бы одно сопло системы наружного подвода СОЖ должно быть размещено максимально параллельно работающему твердосплавному сверлу, чтобы добиться более лучшего охлаждения. Если сопло системы наружного подвода СОЖ не будет правильно направлено на режущие кромки твердосплавного сверла, то это приведёт к плохой эвакуации металлической стружки из зоны резания. Это сразу же повлечёт за собой к неправильному диаметру просверливаемого отверстия, более быстрому изнашиванию твердосплавного сверла и даже его поломке. Если рассматривать процесс вертикального сверления, то спираль режущей кромки твердосплавного сверла старается вывести металлическую стружку по винтовой линии наверх из отверстия, а опускающийся сверху поток СОЖ часто пытается вернуть её обратно в отверстие. Возникает дилемма о том, как глубоко можно сверлить в таком случае. Если осуществлять процесс сверления в горизонтальном направлении, то, возможно, металлическая стружка будет легче выводиться из отверстия, но в этом случае будет значительно более труднее подвести наружный нужный поток СОЖ к режущим кромкам твердосплавного сверла. Как правило, когда глубина отверстия, которое нужно просверлить, имеет величину больше 3xD, то уже используются твердосплавные свёрла с каналами для внутреннего подвода СОЖ. Но встречаются твердосплавные свёрла без каналов для внутреннего подвода СОЖ с длиной рабочей части и 5xD, и 8xD. Однако, есть хорошее эмпирическое правило, которое состоит в том, что, когда нужно сверлить глубже, чем 6xD, то нужно использовать цикл глубокого сверления.

Цикл глубокого сверления твердосплавным сверлом

Обычно процесс сверления отверстия может быть выполнен в одном (прямом) направлении. Но если нужно просверлить глубокое отверстие (больше, чем 6xD) без использования внутреннего подвода СОЖ через каналы твердосплавного сверла, то цикл глубокого сверления является единственным способом. Цикл глубокого сверления - операция многоступенчатого сверления, которая разработана, чтобы непосредственно в процессе сверления периодически выводить металлическую стружку из отверстия, тем самым доставляя достаточный поток СОЖ в его глубину, где это необходимо больше всего. Стандартная рекомендация состоит в том, чтобы, например, при сверлении отверстия глубиной 6xD каждый раз выводить твердосплавное сверло обратно из отверстия, когда достигается глубина, кратная 1xD, пока это глубокое отверстие не будет полностью просверлено. Основная проблема - это извлечение металлической стружки из отверстия, поэтому твердосплавное сверло нужно периодически выводить обратно. Также наружным потоком СОЖ охлаждается вершина самого сверла и поверхность просверливаемого отверстия. Чем глубже отверстие, тем чаще нужно выводить из него твердосплавное сверло. Специальные современные покрытия на твердосплавном сверле тоже значительно защищают его от тепла. Они снижают коэффициент трения и добавляют плавности процессу резания в том случае, если СОЖ вообще не будет использована. Даже только с их применением может быть достигнуто значительное увеличение стойкости твердосплавного сверла.

Величина давления СОЖ при сверлении твердосплавным сверлом

Использование достаточной величины давления и объёма СОЖ является очень важным в процессе сверления. Способ наружного подвода СОЖ под высоким давлением может иметь даже отрицательный эффект. Из-за высокой величины наружного давления СОЖ значительно затруднено выведение металлической стружка из отверстия. В таких случаях рекомендуется использовать более высокий уровень объёма СОЖ, но низкое давление СОЖ. Кроме того, твердосплавным свёрлам маленьких диаметров часто нужно больше потока СОЖ, чем твердосплавным свёрлам больших диаметров, потому что у них хуже способность проводить СОЖ через свои спиральные стружечные канавки маленьких размеров. Давление охлаждающей жидкости и объем оба очень важны для гладкой эвакуации чипа – особенно на высоких скоростях. Чтобы хорошо работать на правильной скорости резания, твердосплавным свёрлам маленьких диаметров нужна более высокая частота вращения шпинделя, поэтому им необходимы достаточно высокое давление и объём СОЖ. Когда есть возможность использовать оборудование с подводом СОЖ через шпиндель, то можно купить твердосплавное сверло с каналами для внутреннего подвода СОЖ и работать им на высокой скорости резания, высокой подаче, обильно поливая СОЖ, что в конечном итоге точно увеличит его стойкость и производительность операции сверления.

Использование правильной СОЖ

Объём СОЖ, его давление и направление подачи очень важны в операции сверления, но если СОЖ подготовлена неправильно, трудно получить отличные условия работы и извлечь большую выгоду. Нужно общаться с поставщиком СОЖ, чтобы оптимизировать уровень концентрации и добавок для сверления каждого конкретного материала. Правильная подготовка СОЖ - это больше, чем просто добавить много воды. Это является самой главной ошибкой, которая снижает уровень концентрации СОЖ, уменьшая её маслянистость и сокращая её тепловые свойства.

ООО «МТ» - современный высокопроизводительный металлорежущий инструмент и станочная оснастка.

Продажи по наличию на складе и поставки под заказ.

Сверление с высоким давлением СОЖ

Значительная часть основных научных фактов о процессе сверления всё ещё не полностью изучена специалистами по металлообработке. Даже многие технические специалисты с десятилетним опытом по сверлению отверстий потрясены, когда они видят процесс сверления с высоким давлением смазызывающе-охлаждающей жидкости (СОЖ) и полностью оптимизированный по режимам резания.

Для того, чтобы купить твердосплавное сверло и успешно провести процесс сверления, крайне желательно обратить внимание на три фактора:

1. Посмотреть на размеры внутренних каналов для подвода СОЖ. Они должны быть достаточно большими, чтобы передать необходимый поток СОЖ (до 70 бар). Обычно эта информация указывается в техническом руководстве завода производителя твердосплавного сверла. В противном случае, могут возникнуть проблемы при сверлении.

2. Посмотреть на сверлильный или цанговый патрон (держатель твердосплавного сверла). Он должен быть герметичным, чтобы поток СОЖ проходил через него только по заданному направлению, и величина его давления не снижалась из-за протечек.

3. Посмотрите на СОЖ. Процесс сверления требует надлежащего смазывания. При сверлении твердосплавным сверлом должна быть, по крайней мере, 8%-я концентрация СОЖ. Относительно большая площадь поверхности точек соприкосновения режущих кромок твердосплавного сверла и обрабатываемого материала должна быть хорошо смазана и охлаждена, что предотвратит поломку и брак. Кроме того, СОЖ должна быть хорошо фильтрована. Перекачка мелких частиц и абразивов на высоком давлении через шпиндельную оснастку и сверло является очень вредной.

Когда используется система подачи СОЖ под высоким давлением, одним из преимуществ является более высокая стойкость твердосплавного сверла. Чтобы узнать, почему именно это происходит, нужно посмотреть на все процессы, которые протекают во время процесса сверления. Когда при процессе сверления используется подача СОЖ с низким давлением, то, как правило, случается повторная резка металлической стружки, поскольку она чаще всего бывает длинная и выводится из отверстия в направлении от вершины до хвостовика твердосплавного сверла, тем самым может повторно перерезаться его боковыми режущими кромками. Также это ненужное взаимодействие между металлической стружкой и твердосплавным сверлом приводит к большому количеству шума. При использовании в процессе сверления подачи СОЖ с высоким давлением формируется короткая, тонкая, мелкая стружка. Это означает, что тепло, выделяемое в процессе сверления, будет быстрее выводиться вместе с удаляемой стружкой. Если следовать упомянутым правилам, то будет достаточно СОЖ, чтобы поглотить и вывести тепло, а также срезаемую стружку от режущих кромок твердосплавного сверла. Постоянные повреждения от воздействия металлической стружки, цепляющейся за край режущих кромок твердосплавного сверла, фактически устраняются при использовании СОЖ под высоким давлением. А сами режущие кромки твердосплавного сверла в процессе сверления равномерно изнашиваются вместо того, чтобы скалываться от ненужного повреждения металлической стружкой. Это может произойти при сухом сверлении или применении СОЖ под низким давлением, что достаточно часто случается на металлообрабатывающих производствах.

Два правила расчёта объёма СОЖ при сверлении твердосплавным сверлом

Желательно следовать одному из этих двух правил при применении СОЖ под высоким давлением: 1. Использовать подачу СОЖ в объёме 2 литра в минуту на 1 мм диаметра твердосплавного сверла. 2. Использовать подачу СОЖ в объёме 3 литра в минуту на 1 кВт мощности при процессе сверления. Лучше всего сделать оба вычисления и использовать наибольшее значение объёма подачи СОЖ. Например, даже если сверление алюминия не требует больших затрат мощности, но необходимо подавать СОЖ в большом объёме от расчёта по первому пункту. И, наоборот, когда происходит процесс сверления труднообрабатываемого материала, например, как INCONEL, то требуется значительная мощность, и соответственно объём СОЖ должен рассчитываться по второму пункту. По результатам сравнения после испытаний производительность (количество просверленных отверстий в единицу времени) при сверлении твердосплавными свёрлами под высоким давлением СОЖ выше в 5-20 раз, чем при сверлении твердосплавными свёрлами при низком давлении СОЖ. Также при низком давлении СОЖ повторная резка стружки кромками твердосплавного сверла вызывает большие скачки крутящего момента, что требует ввести корректировку режимов резания, а зачастую вообще приводит и к поломке самого твердосплавного сверла. Это означает, что нужно уменьшать частоту вращения сверла и подачу до тех пор пока процесс случайного повторного перерезания стружки кромками твердосплавного сверла не прекратится, а также стружка не будет падать на дно отверстия. Те же самые проблемы возникают при сверлении низкоуглеродистых сталей на токарном станке, поэтому операторы токарных станков пользуются специальной "кочергой-крюком", чтобы вовремя снимать длинную витую стружку, что предотвращает поломку твердосплавного сверла и браку обрабатываемой детали. Ещё испытания показали, что сила от давления СОЖ достаточно быстро перемещает стружку из обрабатываемого отверстия, практически не задевая режущие кромки твердосплавного сверла. Поэтому отсутствует скачок крутящего момента, и твердосплавное сверло может работать на высоких режимах резания. Контроль температуры также является важным фактором в эффективности процесса сверления. Простое правило: увеличение скорости резания вызывает тепло. Каждый ватт энергии, используемый двигателем, переходит в значительное тепло в процессе сверления. Большая часть этого тепла получается из механической энергии при трении вершины сверла и обрабатываемого материала. Подвод достаточного количества СОЖ в значительной мере снижает температуру и трение на вершине сверла. Более низкая температура вызывает укорочение первичной зоны срезаемой стружки перед режущей кромкой, что делает стружку намного тоньше. В данном случае, даже при увеличении величины подачи на 50%, всё ещё можно получить тонкую мелкую металлическую стружку. По статистике применений давление СОЖ до 70 бар должно использоваться в 95% операций сверления различных материалов. При сверлении труднообрабатываемых материалов может потребоваться давление СОЖ до 100 бар.

Качество поверхности просверленного отверстия

При сверлении под высоким давлением СОЖ стороны отверстия не скалываются или повреждаются от выделяемого тепла (термического нагрева), и диаметр самого отверстия более стабильный. Это уменьшение поверхностного наклёпа и стабильный диаметр отверстия может также привести к более высокой стойкости твердосплавного сверла и последующих инструментов - метчика, развёртки, расточного резца, резьбофрезы. Это происходит и с маленькой, тонкой, узкой металлической стружкой, которая формируется режущей кромкой твердосплавного сверла, не будучи повторно разрезанной, и выводится из отверстия через винтовые канавки твердосплавного сверла без зацепления за края его режущей кромки и поверхность отверстия. Проблемы качества поверхности просверленного отверстия, связаны с трением металлической стружки, тянущейся через всю поверхность отверстия, при низком давлении СОЖ или вообще при сухом сверлении, и устраняются подачей СОЖ под высоким давлением. Также устраняются проблемы нароста на режущей кромке из-за высокой температуры при сверлении пластиков.

Сверление закалённых материалов

Процесс сверления - в настоящем времени это господствующая тенденция, экономичный выбор для создания отверстия в заготовке. У современных металлообрабатывающих производств есть на выбор много вариантов инструментов, таких как сверло по металлу: сверло из быстрорежущей стали (HSS), сверло твердосплавное, сверло корпусное со сменными твердосплавными пластинами, сверло с напайками из кубического нитрида бора (CBN), сверло с алмазными напайками, сверло со сменной твердосплавной головкой - все эти свёрла находят каждое своё место при определённых условиях применения в операции сверления. Выбор конкретного правильного сверла по металлу для процесса сверления зависит от нескольких факторов, но материал обрабатываемой заготовки, как правило, является главным фактором. Как и любая другая операция по металлообработке, успешная операция сверления требует жесткости станка, качества зажимной шпиндельной оснастки, надёжности при закреплении обрабатываемой заготовки и правильно подобранной смазочно-охлаждающей жидкости (СОЖ) - это всё играет главную роль. Однако, когда величина твёрдости обрабатываемого материала превышает 50 HRC, то выделяемое тепло - общая проблема во всех операциях сверления, режимы резания которых становится ещё менее прогрессивными. Получение высокой стойкости сверла по металлу является определяющим фактором при сверлении закалённых металлов из-за выделения большого количества тепла. Когда это выделяемое тепло уходит в сверло по металлу, а не в формируемую металлическую стружку, то само сверло по металлу начинает ломаться. Когда сверло твердосплавное, которое чаще всего применяется для сверления закалённых материалов, участвует в этом процессе, то на его режущих кромках могут появляться микротрещины, которые, в конечном счёте, заставляют сверло по металлу терпеть неудачу, то есть ломаться. Чтобы бороться с созданными большими усилиями, становится необходимой укреплённая режущая кромка на сверле по металлу. Закалённый материал, естественно, является очень твёрдым, поэтому его влияние на остроту режущей кромки сверла по металлу является критически важным.

Сверло по металлу, которое можно использовать, например, для сверления мягкой стали, нельзя использовать для сверления закалённый сталей, так как заточка их режущей кромки для данного применения будет неправильной. При сверлении закалённых материалов на режущей кромке инструмента твердосплавное сверло*** обычно располагается усиление, например, площадка Т-образной формы, поэтому она не скалывается так же легко, как у обычных свёрл по металлу. В дополнение к упрочнению режущих кромок, твердосплавные свёрла по металлу, предназначенные для сверления закалённых материалов, часто имеют почти прямые стружечные канавки, что придает некоторую увеличенную жёсткость. Также при этом виде обработки сверло твердосплавное изготавливается из твёрдого сплава самого высокого класса твёрдости. По мере повышения твёрдости обрабатываемого материала скорость резания и величина подачи сверла по металлу должны резко снижаться. Поскольку количество выделяемого тепла очень велико, то нужно обязательно сверло твердосплавное купить с покрытием - это будет правильным выбором для данного использования. Современные свёрла по металлу имеют покрытие из алюмо-нитрид-титана, нанесённого методом PVD (физического осаждения паров), которое действует как барьер между сверлом твердосплавным и просверливаемым материалом, по существу, действуя как экран. Так что выделяемое в процессе сверления тепло не попадает вглубь режущих кромок сверла по металлу. Получается, что если можно контролировать увод тепла из зоны резания в металлическую стружку, то можно и контролировать срок службы сверла по металлу.

Режимы резания при сверлении закалённых материалов

При сверлении отверстий в закалённых материалах необходимо учитывать такие условия процесса сверления, как скорость резания и величина подачи. По мере повышения твёрдости обрабатываемых сталей скорость резания и величина подачи должны резко снижаться. В то время, как поиск идеальной производительности процесса сверления может быть процессом проб и ошибок, то установление правильных режимов резания имеет первостепенное значение. При сверлении закалённой стали скорость резания и значение подачи, в основном, должны быть уменьшены вдвое или даже больше по сравнению с теми величинами, которые используются для сверления стандартной не закалённой или мягкой стали. Если имеется сверло твердосплавное с усиленной режущей кромкой, и при этом используются надлежащие режимы резания, то весь процесс сверления закалённого материала создает намного меньше проблем, чем многие другие труднообрабатываемые материалы, например, жаропрочные стали, титановые сплавы и тому подобные. На самом деле, удаление металлической стружки из просверливаемого отверстия обычно не является проблемой при сверлении закалённых сталей, потому что получаемая металлическая стружка относительно мала по размерам, что делает её легко извлекаемой в потоке наверх по стружечным канавкам сверла по металлу. Однако для преодоления парового барьера между режущей кромкой сверла по металлу и формируемой стружкой по-прежнему рекомендуется использовать подачу СОЖ под высоким давлением.

Продумать заново весь процесс сверления

Нужно внимательно исследовать весь технологический процесс перед тем, как отправлять в стороннюю компанию заготовки из обрабатываемого материала для того, чтобы их термически обработать, а потом в дальнейшем вернуть для механической обработки - в частности процесса сверления. Металлообрабатывающие производства, которые заранее думают и предварительно всё планируют немного вне границ общепринятого стандартного мнения, как правило, являются успешными, рентабельными и готовы попробовать разные виды механической обработки. Традиционный метод для механической обработки деталей из закалённых материалов является следующим:

Шаг 1. Выполняется стадия черновой обработки заготовок.

Шаг 2. Выполняется стадия отправки заготовок на стороннее предприятие для проведения процесса закалки и их обратный возврат.

Шаг 3. Выполняется стадия финишной обработки закалённых материалов.

В этой ситуации металлообрабатывающие производства всегда находятся во власти сторонней компании, которая выполняет закалку заготовок и которая может провести задержку сроков выполнения этой операции, а также и сроков обратной доставки, что весьма часто случается в реальной действительности. Это означает, что всё больше и больше компаний уже заранее закаляют заготовки из обрабатываемого материала перед необходимой механической обработкой. Основным преимуществом предварительной закалки материала является то, что будет проводиться только одна настройка оборудования и станочной оснастки. Поскольку деталь загружается в станок только один раз, то значительно меньше шансов на создание брака, вызванного сколами, вмятинами или царапанием при нескольких дополнительных исключенных перемещениях. Кроме того, исключается вероятность того, что деталь попадает в брак и утилизируется, поскольку она возвращается после закалки в уже неисправимом деформированном состоянии, поскольку значение этого дефекта может быть скорректировано в дальнейшем во время механической обработки. К другим преимуществам относятся: экономия при изначальном заказ меньшего количества заготовок с учётом отсутствия дальнейшего брака, сокращение расходов на лишнюю доставку, сокращение административных и временных расходов. Но недостатки предварительной термической обработки могут включать в себя более высокую стоимость инструмента, например, такого как, сверло по металлу, поскольку для обработки закалённого материала необходимо использовать большее количество инструментов. Кроме того, если для обработки детали нужно применять операцию точения или фрезерования, то часто используется инструмент из кубического нитрида бора CBN. Для механической обработки закалённой заготовки обычно требуется намного больше времени, чем для механической обработки сырой заготовки. Когда материал закалён, то больше нет зависимости по срокам доставки от сторонней компании. Для принятия итогового правильного решения все эти факторы нужно просчитать и взвесить, хорошо это и плохо в каждом конкретном случае.

Другие свёрла по металлу

При сверлении закалённых материалов металлообрабатывающие производства не должны ограничиваться только такими инструментами, как сверло твердосплавное. Поскольку нужный размер просверливаемого отверстия даже в закалённой стали иногда бывает большой, то следует рассмотреть и другие варианты свёрл по металлу. Для сверления отверстий диаметра более 16 мм обычно назначают использование корпусных свёрл со сменными твердосплавными пластинами или сменной твердосплавной головкой. Для таких больших диаметров имеет смысл использовать именно такие свёрла по металлу, так как они, очевидно, имеют меньшее содержание в них твёрдого сплава, и это делает их более экономичным выбором, когда должно быть просверлено отверстие большого диаметра. Также исследовано, что корпусное сверло со сменной твердосплавной головкой, разработанная для резки нержавеющей стали, хорошо сверлит в закалённых материалах, потому что оно имеет Т-образную поверхность на своей режущей кромке.

Технологии сверления металлов

В этой статье мы поговорим о технологиях сверления металла, которые мастера применяют в быту и на производстве. Вы узнаете обо всех особенностях и нюансах техпроцессов.

Фотография №1: сверление металла

Инструменты и оборудование для сверления металлов

Для сверления металлов применяют следующие основные инструменты и оборудование.

Бытовые и промышленные дрели.

Держатели для них, жестко фиксирующие инструменты и обеспечивающие возможность плавной и точной их подачи.

Стационарные станки для сверления металла (вертикального и горизонтального типов, глубокого сверления и пр.).

Фотография №2: портативный сверлильный станок ECO.50-T на магнитном основании

Технологии сверления отверстий в металле, применяемые в быту

В быту для сверления отверстий металле применяют три технологии. Заготовки и листы зажимают при помощи струбцин и тисков. Чаще всего в домашних условиях используют обычные бытовые дрели и цилиндрические спиральные сверла.

Обычное сверление

Эта технология сверления металла знакома каждому.

Отверстие намечают при помощи молотка и кернера.

Заготовку зажимают в тисках или при помощи струбцины.

Сверло нужного диаметра вставляют в патрон дрели и зажимают.

Высверливают сквозное или глухое отверстие.

Фотография №3: сверление металла в домашних условиях

Рассверливание

Рассверливание металла — это технология, направленная на увеличение диаметра ранее проделанного отверстия. Для этого берут сверла больших диаметров.

В домашних условиях отверстия обычно приходится рассверливать поэтапно, постепенно увеличивая диаметр используемых инструментов. Это связано с тем, что мощности бытовой дрели во многих случаях недостаточно для просверливания отверстий больших диаметров в толстых заготовках. Кроме этого поэтапный подход уменьшает осевое давление на сверла. Это значительно уменьшает вероятность поломок.

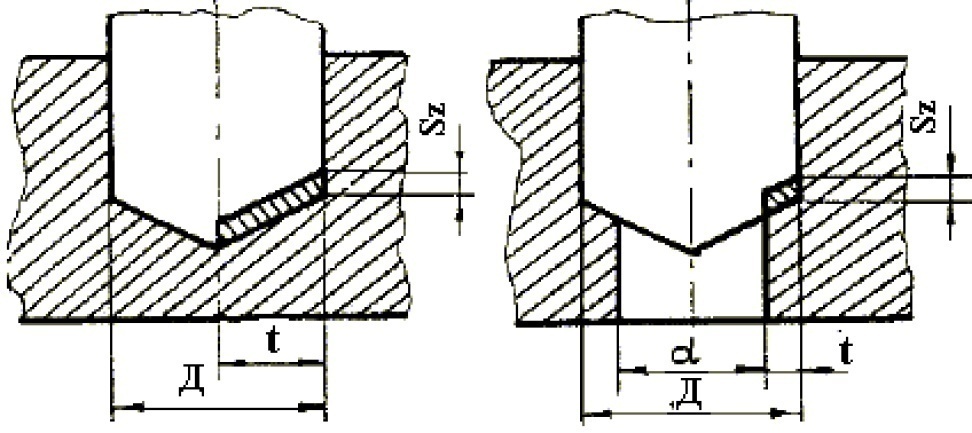

Изображение №1: принцип сверления отверстий больших диаметров в толстом металле в домашних условиях

Уменьшение диаметров глубоких частей отверстий

При этой технологии сверления вначале просверливают неглубокое отверстие большого диаметра, а затем используют инструменты меньшего размера. Технология выглядит так.

Изображение №2: технология уменьшения диаметров отверстий в металле

Технологии сверления отверстий в металле, применяемые в промышленности

В промышленности применяют более сложные виды сверления металла. Используют массивные двуручные дрели и специальные станки для сверления металла (портативные и стационарные).

Расскажем об особенностях различных технологий сверления металла на производстве.

Технология глубокого сверления металла

Глубоким называется сверление в металле отверстия, длина которого в 25 и более раз превышает диаметр. Эта операция требует принудительного периодического удаления стружки и применения смазочно-охлаждающих жидкостей (СОЖ). Они нужны для охлаждения инструмента и заготовки для исключения поломки и деформации.

Процесс глубокого сверления металлов предполагает использование разных СОЖ. Их выбирают в зависимости от материалов заготовок. Перечислим наиболее эффективные смазочно-охлаждающие жидкости.

Смесь, состоящая из олеиновой кислоты (20 %) и сульфофрезола (80 %). Последний можно заменить керосином (30 %) и осерненным маслом (50 %)

Фотография №4: глубокое сверление с применением смазочно-охлаждающей жидкости

Для глубокого сверления чаще всего применяют спиральные и корончатые сверла по металлу. СОЖ добавляют вручную или при помощи систем автоматической подачи, которыми оснащены специализированные станки.

Технология глубокого сверления металла не предполагает спешки. Периодически процесс останавливают, извлекают сверло и принудительно удаляют стружку. При использовании спиральных инструментов, глубокое сверление проводят поэтапно, постепенно расширяя отверстие до нужного диаметра.

Технология сверления толстых листов металла

Для сверления толстых листов металла обычно используют либо конусные (для отверстий диаметром до 30 мм), либо корончатые сверла (для отверстий больших диаметров). Ими оснащают сверлильные станки или мощные дрели. Главное требование — оборудование должно поддерживать режим работы на самых низких оборотах.

Фотография №5: корончатые сверла по металлу

Технология сверления толстых листов металла корончатыми сверлами отличается высокой эффективностью. Энергозатраты минимальны. Отверстия после сверления коронками получаются гладкие и точные.

Технология сверления тонких листов металла

Для сверления тонких листов металла обычно применяют конусные сверла. При такой технологии диаметр увеличивается постепенно. Листы не деформируются.

Фотография №6: сверление тонких листов металла стандартными конусными сверлами

При наличии конусных сверл ступенчатого типа берут именно их. Ступени с отметками упрощают сверление большого количества отверстий определенного или разных диаметров в одном листе металла.

Фотография №7: сверление тонкого листа металла конусным ступенчатым сверлом

Особенности сверления сквозных отверстий в металлических заготовках

Главная особенность сверления сквозных отверстий в металлических заготовках — необходимость защиты поверхности верстака, столешницы или станка от выхода сверла далеко за границы заготовки. Чтобы избежать повреждения инструментов, мебели и оборудования, мастера применяют следующий способы.

Используют верстаки с отверстиями.

Подкладывают под заготовку деревянный брусок или металлическую деталь с имеющимся отверстием для свободного прохода сверла.

Снижают скорость резания при завершении сверления.

Фотография №8: использование деревянной подкладки при сверлении металла

Особенности сверления глухих отверстий в металлических заготовках

Глухие отверстия просверливают на определенную глубину. Для ее установки есть следующие методы.

Использование линеек, имеющихся на станках.

Установка на сверла втулочных упоров.

Ограничение длины сверл при помощи патронов с регулируемыми упорами.

Фотография №9: сверло с установленным втулочным упором

Современные станки оснащены автоматизированными системами подачи. При ее наличии технология сверления глухих отверстий в металле значительно упрощается. Нужно всего лишь задать параметры резания.

Обратите внимание! При проделывании длинных глухих отверстий в толстых заготовках необходимо несколько раз прерывать процесс сверления металла для принудительного удаления стружки.

Технологии сверления сложных отверстий в металлических заготовках

Половинчатые отверстия на краях заготовок сверлят так.

Зажимают в тисках две заготовки или заготовку с подкладкой, плотно прижатые друг к другу.

Центрируют сверло в нужном месте на стыке деталей.

Просверливают полное отверстие.

Сверление цилиндрических заготовок по касательным — более сложный процесс. Он проходит в два этапа.

Подготавливается перпендикулярная отверстию площадка с применением фрезерования или зенковки.

Технология сверления отверстий в металле под углом выглядит так.

Между плоскостями под нужным углом надежно закрепляется подкладка.

В полые заготовки перед сверлением помещают подкладки из древесины. Отверстия с уступами проделывают при помощи описанных в начале статьи технологий рассверливания и уменьшения диаметра отверстий.

Основные таблицы для сверления металлов, необходимые для правильного выбора режимов резания и иных нужд

Для сверления металлов мастера чаще всего пользуются следующими основными таблицами.

Читайте также: