Как изготавливают стальные тросы

Обновлено: 04.05.2024

Буксировочные ремни или тросы разного качества можно увидеть на прилавках многих автосалонов. Некоторые из них одноразовые. Поскольку качество этого товара не регулируется правилами дорожного движения, выбор осложняется тем, что большое количество товаров не соответствует характеристикам, указанным на упаковке.

К лучшим производителям, заслужившим хорошую репутацию за качество продукции, относятся:

- Скифско-украинские отличаются высокой гибкостью, прочностью, используются в строительстве и портах. На сайте компании есть подробное описание каждой позиции.

- Укркэкопродукт – занимается изготовлением широкого ассортимента оборудования для буксировки крупногабаритных транспортных средств. Для производства используется материал, обладающий достаточной гибкостью, что дает возможность подавлять рывки при эвакуации машины, к примеру, из болота или песка.

- Белавто — белорусский производитель, который занимается производством тягово-сцепные устройства более 20 лет. Множество товаров нельзя отнести к бюджетным продуктам, но качество их высокое и непременно заслуживает внимания.

- Стелс – отечественный производитель, который занимается производством квадроциклов, снегоходов, а также сопутствующих товаров по доступной цене.

- Lavita — тайваньская компания, продукция которой заслуживает внимания каждого водителя. Все изделия проходят контроль качества в два этапа: сначала на производственной линии, а затем на территории страны сбыта.

- Vitol — голландская компания, которая производит автомобильные аксессуары, в том числе буксировочные тросы, которые смело можно отнести к категории надежных изделий высокого качества.

Следует отметить, что эти производители тестируют свою продукцию двумя способами:

- Индекс статической нагрузки. Этот параметр необходим при длительной буксировке, когда канат растягивается медленно (например, при движении по склону). В городском режиме можно использовать любой текстильный вариант, поскольку при такой транспортировке исключены резкие и частые рывки (если водитель буксирующего автомобиля умеет правильно выполнить процедуру).

- Индикатор динамической нагрузки. Этот параметр очень важен при проведении эвакуационных работ. Оборудование проверяют резкими рывками. Модификации из полипропилена отлично подходят для вытаскивания машины из сугроба или глубокой грязи.

Итак, при выборе буксировочного оборудования, в первую очередь, следует обратить внимание на его тип. Различные типы оборудования различаются по долговечности и сфере использования.

Как делают корабельные канаты

Для швартовочного каната важна не только прочность. Он должен быть мягким и плавучим. Если такой канат кинуть в воду, то он не утонет. Всё дело в белых гранулах из которых изготавливают исходное сырьё — это полипропилен. Его растворяют в экструдере при температуре 250 градусов, а затем мягкую массу вытягивают в плёнку. Застывшее полотно нарезают на тонкие ленты. Удельный вес полипропилена меньше удельного веса воды всего на 0.09 грамма, но даже такой разницы достаточно, чтобы канат не пошёл ко дну.

Технология производства не отличается от хлопкового каната. В начале вьют пучки, которые затем пропускают через несколько дисков с 250 отверстиями для выравнивания. В конце таких дисков находится «Калибр» — отверстие необходимого диаметра, в котором пучки закручиваются в прядь. Далее пучки сплетают между собой в косы на большой машине. Из-за особого переплетения, общих завитков получается больше, чем в кручёном канате, что обеспечивает нагрузку до 40 тонн.

Из чего делают тросы

Тросы для перемещения автомобилей выполняются в соответствии с ГОСТами. Однако появилось много производителей, которые изготавливают изделия по своим техническим условиям. Поэтому нужен грамотный подход, который поможет купить хорошую буксировочную ленту. Тщательное ознакомление со стандартами на ее материал и имеющимся в продаже ассортиментом поможет подобрать наиболее подходящий вариант.

Авиационный капрон — один из наиболее прочных материалов. Изделия из него способны выдерживать самые большие нагрузки. Им не страшны морозы и влажная окружающая среда. От частого применения они не изменяют свою длину, так как материал не растягивается.

Другим отличным материалом считается корабельный канат. Приспособления из него малочувствительны к влаге и морозам. Изделия применяют круглогодично независимо от погоды и хранят в любых местах. При повышенной влажности они не гниют, сохраняют свои эксплуатационные характеристики. Надежность, прочность и большой срок службы—вот основные качества лент из корабельного каната. Материал имеет специальное плетение, что обеспечивает амортизацию при рывке.

Третья разновидность—тканевые тросы, они сплетены в виде жгутов. Их тяговые характеристики высокие, но прочность не очень хорошая. Изделия компактно складываются, занимают мало места в багажнике.

Полипропиленовые ленточные тросы отличаются высокой эластичностью, при нагрузке они слегка пружинят. Это существенный плюс при буксировании. Приспособление не провисает и гасит рывки, обеспечивая гибкую сцепку.

Наиболее прочными являются металлические изделия. Однако они имеют следующий минус: огромная нагрузка в случае разрыва может вызвать повреждение кузова машины, если кусок железа попадет на поверхность автомобиля.

Выбор троса проводится не по одному критерию. Необходимо, прежде всего, учесть длину для обеспечения безопасной дистанции между машинами при буксировке. Правила дорожного движения гласят, что она должно быть от 4 до 6 метров. Этого хватает для вытягивания машины из болотистой местности или глубокой колеи. Кроме этого бывают динамические канаты, длина которых намного меньше (около 1-2 метра), но когда прилагается нагрузка, они способны растягиваться. Это позволяет плавно повышать тяговую силу при буксировании. В результате удаётся избавиться от рывков при вытягивании застрявшей техники. При иной длине каната могут возникнуть следующие проблемы:

- Из-за маленькой длины (меньше 4 метров) появляется риск потери контроля над автомобилем, который находится на буксире. Также есть вероятность столкновения при резком торможении передней машины.

- При длине более 6 метров канат запутывается. Развязывание возникающих узлов — нудное занятие, на которое тратится драгоценное время. Если их не распутывать, буксирование будет проходить неправильно.

Четырёх- и шестиметровые тросы рассчитаны на легковые машины, буксировка крупногабаритного транспорта может осуществляться 10-метровыми приспособлениями.

Как делают пеньковые канаты

Пеньковая верёвка отличается особой прочностью и легко выдерживает груз даже в тысячу килограммов, но самое главное — она не боится влаги и морской соли. Пеньку изготавливают из волокон конопли. Для начала, срезанные стебли высушивают целый месяц на солнце, а затем собирают. Кстати, конопляная, льняная и джутовая солома называется треста.

Следующим этапом солому направляют в сушильный аппарат, а после раскладывают на конвейере. Сырьё направляется под огромные валуны, где она мнётся и измельчается. Это необходимо для того, чтобы удалить костру — обедневший стебель растения из которого она состоит на 70%. Чтобы окончательно удалить костру, волокна треплют при помощи железных зубьев. В итоге, получается пенька, состоящая из чистой целлюлозы.

Технология сплетения пенькового канат ничем не отличается от рассмотренных выше. По прочности они сравнимы с корабельными канатами.

Как буксировать машину

Вызов эвакуатора — безопасное решение как для поврежденного автомобиля, так и для его водителя. Перевозкой авто занимается специалист, риск повреждения транспортного средства минимальный.

Однако, вариант с самостоятельной буксировкой намного дешевле — все, что нужно, — это буксировочный ремень (трос), который должен соответствовать нескольким критериям:

Как делают стальные тросы и хлопковые канаты

Канат — это специальная верёвка, скрученная из большого количества маленьких нитей. Из-за огромного количества сплетений, изделие обладает большой прочность. Сырьём для изготовления являются натуральные волокна: пенька, сизаль и лён, синтетические волокна или металлическая проволока.

Производство стальных канатов (тросов)

Стальные канаты или тросы предназначены для поднятия и перемещения грузов, использования в блочно-передаточных устройствах или для землеройных механизмов. Оцинкованные материалы применяются для защиты от влаги и коррозии. Существует классификация металлических канатов.

По типу свивки волокон:

- Спиральные — состоят из одной пряди, в которой несколько нитей из проволоки.

- Двойные — скручиваются из нескольких прядей, в основном, до шести.

- Тройные — являются наиболее прочными, так как изготавливаются из нескольких двойных канатов.

По способу расположения и направления свивки:

- Комбинированные;

- Точечные;

- Полосовые;

- Линейные.

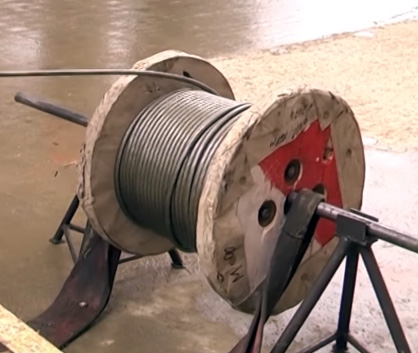

Изготовление тросов начинается со стальной проволоки диаметром от 0,6 до 8 миллиметров. Первым этапом происходит завивка несколько нитей между собой, чтобы в итоге получилась прядь. Все тросы имеют разное предназначение и характеристики упругости, растяжения и прочности, поэтому количество нитей варьируется.

Проволока наматывается на колесо и затем направляется в скруточный аппарат. Прядь может содержать до 60-ти проволок, но по стандарту скручивают от 19 до 30.

Далее нити поступают в протяжное кольцо, которое задаёт диаметр пряди и отвечает за равномерное наматывание. На данном этапе используется много смазки. Она необходима для скручивания и подвижности проволоки внутри пучка — это позволяет увеличить эластичность и эксплуатационный срок троса. После скручивания, смазка снимается резиновым шпателем круглой формы.

Следующий этап — прокатка между большими роликами. Это позволяет убрать внутреннее напряжение, выровнять трос по горизонтали и избежать раскручивание пучка. После всех работ готовое изделие наматывается на круглую болванку. Чтобы получить очень прочный трос, например, для строительной техники нужно скрутить несколько прядей между собой. Для этого используют канатовьющую машину. Она задаёт пучкам форму спирали и направляет в гнездо, где они накручиваются на точно такой же пучок — жилу, которые добавляет прочности. Для избежания погрешности в диаметре трос калибруется на горизонтальных и вертикальных роликах. После этого трос наматывают на катушку из стали и он готов к отправке.

Чтобы гарантировать качество лаборатория проводит выборочное тестирование. При помощи машины трос растягивают до разрыва и измеряют его разрывное усилие и максимальную нагрузку. Для горных работ необходимы тросы, защищенные от коррозии. Для этого их покрывают пластиком в два слоя, нагревая в экструдере пластик и выдавливая на трос через протягивающее устройство, а после охлаждают в воде. Такое покрытие дополнительно позволяет избежать трения проволоки друг о друга, и продлить срок эксплуатации в 1.5 раза.

Как делают канат для пожарных

Это канат является скорее верёвкой. Она сплетена из арамидных волокон. По прочности он ни в чём не уступает стали, и самое главное — не горит. Такие шнуры выдерживают температуру в 400 градусов. Для сравнения: полипропилен плавится при 170, а хлопок начинает тлеть уже при 100 градусах. Запас прочности у данного вида каната очень большая. Диаметр всего в 7 миллиметров позволяет выдержать нагрузку в 1.5 тонны, что равно усилию примерно 20 человек.

Как делают спортивные канаты (хлопковые)

Диаметр такого каната равен 40 миллиметрам. Именно он служит для лазанья в школе и перетягивания на соревнованиях. Он изготавливается из чистого хлопка, чтобы он не скользил и спортсмены не повредили руки. Изделие имеет нагрузку до 5 тонн, но очень сильно растягивается.

Чтобы разобраться как делают канаты, рассмотрим технологический процесс производства на заводе. Чтобы сплести изделие диаметром 4 сантиметра, необходимо 10800 нитей. Нити собирают в пучки и сматывают в бобины, которые вращаются со скоростью 250 метров в минуту. Из пучков делают кручёные нити, а уже их них пряди. Сначала нити закручивают против часовой стрелки, а потом в сам канат — против часовой. Если крутить только в одну сторону, то канат будет извиваться и запутываться.

Прочность такого каната зависит от числа нитей и количества кручений — чем больше скруток, тем прочнее и эластичнее сам канат, и тем ровнее распределяется нагрузка.

Как и из чего их делают обыкновенные веревки — 33 фото

Стальной канат является одним из самых распространенных видов проволочных изделий, которые изготавливаются различными методами свивки. Более того, является основным элементом грузоподъемных конструкций и механизмов, который несет в себе всю грузонесущую нагрузку. Такие конструкции применяются в различных отраслях промышленности, например, в горнодобывающей, угольной, нефтедобывающей, машиностроении, сельскохозяйственной и в других. И в связи с этим существует множество видов изделий из стальных прядей и проволок. Более подробно о видах будет рассмотрено в классификации.

Материалы изготовления

Асбестовый шнур

Материал волокон, из которых создаются веревки, может быть натуральным или синтетическим. Используемое сырье влияет на свойства готового изделия.

Из натуральных волокон

Такие изделия имеют привлекательный внешний вид, но для требовательных работ подходит лишь небольшой их процент. Сырье для изготовления таких веревок может быть разным:

- Растительные волокна – джутовые, льняные, пеньковые и другие. Это самый древний тип веревок. При намокании они могут начать гнить, поэтому продукцию обрабатывают водоотталкивающими пропитками.

- Сырье животного происхождения – шерсть и шелк. Во втором случае изделия будут дорогостоящими, но тонкими, легкими и очень прочными. Из-за высокой цены их редко можно встретить в хозяйстве.

- Минеральное сырье (к примеру, асбест). Такие материалы стали применяться для производства веревочной продукции лишь недавно. Изделия получаются не особенно устойчивыми к разрыву. Обладают огнестойкостью. Вследствие этого, основное применение веревок данного типа – обустройство ответственных узлов в пожароопасных зонах. Также ими подвязываются дымоходные трубы из стали и другие нагретые или раскаленные конструкции.

Джут

Шелк

Шерсть

Натуральные изделия приятны на ощупь и не скользят, поэтому хорошо подходят для спортивных мероприятий. Для упражнений типа лазания по канату или перетягивания используются веревки из растительного сырья.

Синтетические

Синтетические и искусственные веревки – это две разные категории. В первую попадает продукция, создаваемая из волокон, полученных методом химического синтеза. Сюда относятся изделия из полипропилена, полиамида и подобных материалов.

Искусственные веревки выполнены из природных высокомолекулярных волокон. Это продукция из ацетата и вискозы.

Комбинированные

Они сплетаются из волокон нескольких типов, имеющих разное происхождение. Поэтому такие веревки сочетают характеристики используемых видов сырья. Часто они получаются толстыми из-за использования растительных волокон. При этом устойчивость к разрыву у них выше, чем у чисто натуральных, за счет введения современных технологичных материалов.

Вид и свойства

Изделия различаются между собой и по технологии производства. Плетеные и крученые веревки обладают разными эксплуатационными характеристиками.

Крученые и плетеные

Кручение – несложная и бюджетная технология, используемая в основном для создания изделий из натуральных волокон. Задействуются тройки прядей. Сначала их раздельно закручивают в одну и ту же сторону, а затем вращают в обратную (уже в общей связке). Если количество скруток небольшое, веревка получится мягкой. Такие изделия прочнее на разрыв, чем жесткие, но менее устойчивы к истиранию. Если прядь из такой веревки зацепилась за какой-то предмет или неровную поверхность, она может вырваться. Жесткие изделия создаются путем большого числа скруток и отличаются хорошей переносимостью трения. Плюс этой технологии – возможность сращивания веревок без применения узлов, посредством сплетения концов двух отрезков, в результате чего получившееся приспособление воспринимается монолитным. Минус – склонность изделий к раскручиванию. Предотвратить это можно, завязывая на концах узлы.

Плетение – более трудный процесс, используемый при создании веревок из искусственных и синтетических материалов. Станки сложной конструкции задействуют десятки прядей. У некоторых из таких веревок имеется сердечник. Изделия, где он отсутствует, можно отличить по наличию полости внутри. Если такую веревку натянуть с некоторым усилием, она примет уплощенную форму, сходную с чулком. Это особенно заметно на толстых изделиях. Внутренне полые веревки можно плести разными способами – сплошным, диагональным и т.д. Изделия с сердечником чаще всего представляют собой шнуры. Их внешнюю оболочку плетут из износостойкого волокна. Сам сердечник создается из материала, склонного к протиранию, но обладающего большой прочностью на разрыв. Для предотвращения роспуска на концах у плетеных изделий, помимо узелков, используется прижигание. Оно подходит только для некоторых синтетических волокон: они оплавляются и спаиваются между собой. Для веревок, сделанных из горючих материалов, этот метод не годится.

Статические и динамические

Динамические веревки используются спасателями и альпинистами. Их структура рассчитана на страховочную функцию. Изделие хорошо растягивается и удлиняется. Если срыв все же случился, приспособление понижает до безопасного уровня как нагрузку на человека, так и воздействие на верхнюю точку. Структура у такой веревки относительно мягкая. Для нее важна водоотталкивающая пропитка, так как намокание ухудшает динамические качества.

Статические изделия очень прочны и жестки, но имеют малый коэффициент удлинения. Они применяются при обустройстве горных перил и в спасательской деятельности, а также в промышленном альпинизме. В ситуациях с высокой опасностью падения использовать их не рекомендуют. Из-за склонности к усадке стоит предусматривать запас длины в 15% уже при покупке.

Рекомендации по выбору

При покупке учитывается соответствие характеристик товара ситуации, в которой он будет эксплуатироваться. Если для нетребовательных задач (сушка одежды, перевязка упаковки, простые нестрогие измерения) годятся дешевые веревки и канаты, то работы, связанные с опасностью, требуют ответственного отношения.

Основные критерии подбора веревки:

- Разрывная нагрузка – ключевой показатель, определяющий пригодность для тех или иных задач. Нужно учитывать, что указанное изготовителем значение было получено при тесте в идеальных условиях. На практике не следует оказывать на изделие нагрузку, составляющую более 40% от разрывной.

- Растяжимость под нагрузкой: большой показатель хорош для буксировки, малый – для лебедок и подъемных механизмов.

- Устойчивость к внешнему и внутреннему трению, а также химическим веществам.

- Огнестойкость.

- Возможные способы предохранения концов от расщепления и значимость их влияния на эксплуатационные характеристики.

Для использования на открытом воздухе важна устойчивость к УФ-лучам. Плетения из синтетики склонны разрушаться при их воздействии, поэтому в составе полимера должны быть светостабилизаторы или другие защитные добавки.

Особенности производства стального каната

Стальные канаты в зависимости от диаметра, свивки и других аспектов находят широкое применение, перечислим: для кранов (в том числе металлургических), лесопогрузочных машин, скиповых подъемников доменных печей, шахтных установок, для лифтов и талей. Канаты стальной двойной свивки применяются для дорожных машин, наклонных подъемных шахтных установок, используют на подвесных дорогах, в кабель-кранах, экскаваторах и скреперах.

В любой сфере деятельности человека важен профессиональный подход к реализации той или иной задачи, в противном случае ожидаемый результат не будет таким высоким, как хотелось бы. Например, в области строительства и выполнения ремонтных работ важно правильно подобрать отделочные материалы, изначально определиться с используемыми технологиями, инструментами, оборудованием и т.д.

В строительстве, складском деле, в промышленности нередко используется специальное оборудование, которое в своей комплектации имеет стальные канаты. При эксплуатации такого оборудования нужно своевременно следить за его состоянием вообще и каждого компонента в отдельности. Практика показывает, что стальной канат может иметь различную конфигурацию, и, соответственно, требования к нему предъявляются разные.

Купить стальные канаты, тросы по ГОСТу в Санкт-Петербурге

Купить стальные канаты, тросы по ГОСТу в Санкт-Петербурге вы сможете, обратившись в нижеперечисленные компании, если вы представитель, реализующий в нашем городе данную продукцию, то для добавления в список вашей фирмы, подайте заявку, заполнив специальную форму на странице с контактами.

Рассмотрим более детально особенности производства различных тросов, определим, в чем же их отличия. Если вам требуются пряди, имеющие точечное касание проволок, то важно знать, что они создаются с применением ни одной, а нескольких технологий стальной свивки. В результате определенных операций проволоки, находящиеся между слоев, пересекаются, что делает их более износостойкими.

Их часто приобретают для использования в условиях сдвигов, в том числе и значительных. Для производства прядей с линейным соприкосновением проволок, как правило, используется один технологический прием. Если требуется альтернативный вариант, то специалисты рекомендуют выбирать изделия с точечно-линейным касанием проволоки. Они особенно актуальны при повышенных требованиях эксплуатации – когда нужно обеспечить максимально высокие некрутящиеся свойства.

Стальные канаты могут отличаться по типу сердечника, или точнее по материалу, из которого изготовлен данный компонент. Итак, сердечники могут быть металлическими и органическими. Металлический сердечник – это, как правило, канат двойной свивки, состоящий из 6-7-ми прядей. Если требуется повысить прочность троса, то более приемлемого варианта можно и не искать.

Он также актуален при эксплуатации в среде с высокими показателями температуры. Органический сердечник изготавливается из разнообразных материалов, причем не только из натуральных, но и из искусственных, синтетических. Яркими примерами является полиэтилен, капрон, полипропилен, асбест, хлопчатобумажная пряжа и др.

И в заключение, какой бы приближенной к идеалу не была бы конструкция каната, существуют основные факторы долгой эксплуатационных свойств, это: грамотная порезка, правильная навеска, безошибочная обкатка и правильная эксплуатация.

Читайте также: