Как самому сделать дамасскую сталь самому

Обновлено: 28.04.2024

Среди охотников всегда ценились ножи из дамасской стали. Это уникальный материал с отличными техническими характеристиками, прочный, имеет прекрасную заточку. Но найти в продаже недорогие изделия проблематично, обычно ножи имеют высокую цену. Выход есть: подобный нож можно сделать самому в домашних условиях.

- Дамасский нож: особенности изделия

- Изготовление ножа из дамасской стали

- Материалы и инструменты

- Сборка заготовки ножа

- Первая ковка стопки для ножа

- Загибание заготовки

- Модель и грубое формирование профиля

- Шлифовка профиля

- Готовый профиль

- Последняя закалка

- Отпуск металла

- Травление

- Рукоятка и заточка

- Уход за ножами

- Советы и рекомендации

- Как удалить ржавчину с поверхности дамасской стали

Дамасский нож: особенности изделия

Дамасская сталь отличается рядом свойств, которые присущи только данному металлу. Ножи из этого материала обладают самыми высокими режущими качествами, огромной прочностью, превосходя аналоги в несколько раз. Оригинальной является и поверхность изделия – она визуально неоднородная за счет узоров, которые образуются в ходе изготовления.

Существует два типа дамасской стали, которые идут на создание ножей:

- сварочная – получается путем многократной перековки стального пакета;

- рафинированная – в ходе плавки из нее выпариваются вредные примеси.

Заполучить нож из такого металла мечтает каждая хозяйка: для кухни он идеально подойдет в качестве разделочного. Есть в продаже также охотничьи, рыбацкие, туристические ножи, которые ценятся профессионалами. Дорогие авторские изделия ручной работы обычно покупают как подарочные, многие из них готовят на заказ, дополняя рукоятями из ценных пород древесины.

Купить дамасские ножи дешево не получится. Например, японские ножи марки Yaxell стоят 12000-22000 рублей. Складной ножик Samura можно приобрести за 3000-5000 рублей, раскладной нож от мастерской Сергея Марычева – за 2500-5000. Очень популярны якутские ножи или просто «якуты» (Россия). Они имеют характерную черту – асимметрию клинка. В сочетании с березовой ручкой такие изделия не тонут в воде благодаря особой конструкции. Если брать нож от производителя, можно найти его за 3000-10000 рублей.

По отзывам, хороши также кизлярские ножики с прямым лезвием. Преимущество их – в нанесенных бороздках, которые делают «кизляр» легче. Для охоты, рыбалки нередко покупают ножи с лезвием-крюком, которыми очень удобно потрошить туши животных, крупной рыбы. Сколько стоит такая вещь? Цена может достигать 6000-30000 рублей в зависимости от марки.

У изделий из дамасской стали есть плюсы, и минусы тоже имеются. За ними нужно правильно ухаживать: из-за присутствия углеродистой стали в составе на поверхности может появиться ржавчина. Избежать такой неприятности помогут простейшие предупредительные меры.

Изготовление ножа из дамасской стали

Сделать дамасский нож можно своими руками. Для этого нужно ознакомиться с тематическими фото, видео, как делают подобные заготовки, а также подобрать все необходимые приспособления и расходники.

Материалы и инструменты

Чтобы создать нож, нужно приготовить следующие материалы:

- пластины из углеродистой стали двух марок (чем выше содержание углерода, тем лучшими получаются клинки);

- буру (продается в хозяйственных отделах);

- прут для приваривания заготовки для ножа;

- быстросохнущий эпоксидный клей;

- латунные клепки;

- железо хлорное;

- масло растительное для закалки стали;

- древесину для рукоятки.

Также потребуется ряд инструментов для работы. Прежде всего, нужна наковальня. Лучше оборудовать настоящую наковальню, но подойдет и кусок рельса, большая металлическая кувалда. Еще нужны тяжелый молот (1-1,5 кг весом), кузнечный горн, способный поддерживать высокую температуру. Прочие требующиеся приспособления:

- сварка для приваривания пластин, закрепления арматуры (можно применять проволоку);

- шлифовальный станок ленточного типа (если его нет, подойдет напильник, но работа будет долгой);

- духовка, иной нагревательный прибор;

- дрель или сверлильный станок;

- тиски.

Сборка заготовки ножа

Вначале надо создать заготовки, нарезать стальные пластины необходимой длины. Новичкам рекомендуется делать небольшие заготовки, поскольку из крупных создать нож будет сложнее. Сварочные участки надо зачистить от окалины, коррозии, уложить пластины с чередованием металлов по маркам. Всего пластин может быть 3-7 и более. Затем производятся такие действия:

- выровнять пластины;

- прихватить их сваркой;

- в качестве ручки приварить к заготовкам кусок арматуры;

- вместо такой ручки можно применять обычные клещи.

Первая ковка стопки для ножа

Помимо настоящего горна, можно применять самодельный, выполненный из пустого газового баллона. Изнутри баллон следует выложить слоем каолиновой ваты, огнеупорным цементом. Разогреть любой горн можно при помощи газовой горелки. Если он небольшой, то нагрев происходит быстро. После действия будут следующими:

- положить заготовку ножа в горн;

- раскалить будущий нож до красно-вишневого цвета (при умеренном жаре);

- посыпать заготовку бурой, чтобы она расплавилась и «пропитала» пластинки (это требуется для удаления ржавчины, профилактики окисления, улучшения чистоты стали);

- очистить выступившую окалину, повторить нагрев еще раз через некоторое время;

- при необходимости продублировать все действия.

Далее заготовку нагревают уже до более высокой температуры – ковочной (около 1300 градусов), при этом металл становится ярко-желтым. Начинают сковку пластин между собой ударами средней мощи. После заготовку ножа вытягивают для загиба.

Загибание заготовки

Стопку пластин нужно проковать до длины, равной двум длинам будущего ножа. Растягивать ее надо равномерно, чтобы толщина оставалась примерно одинаковой по всей площади изделия. Зубилом в центре делается поперечное углубление, немного не доходящее до нижнего края (не на всю толщину). Затем заготовку ножа надо согнуть пополам по сделанной отметине, перевернуть, проковать по длине. Половинки при этом должны хорошо совпадать по краям.

После загибания опять разогреть будущий нож, проковать, посыпать бурой, дать охладиться. Потом еще раз растянуть и загнуть. Цель – получить большее количество слоев, чтобы создать оригинальный рисунок. Чтобы подсчитать достаточное для конкретного ножа число слоев, можно воспользоваться формулой:

первоначальное количество стальных листов * 2* количество загибаний (обычно 3-4).

По окончании работы заготовку ножа положить в паз наковальни, скрутить, потом еще раз проковывать до прямоугольной формы. До скручивания ее следует проколотить по углам, чтобы придать некую округлость и исключить появление примесей, включений от складок. Температура в горне должна быть стабильно высокой, иначе качество стали снизится, слои непрочно скрепятся друг с другом.

Модель и грубое формирование профиля

Внешний вид ножа нужно представлять заранее. Какой лучше профиль выбрать, можно найти в интернете. Согласно рисунку надо начинать выковывание из заготовки, вначале оно будет грубым. Важно постараться и сделать работу более тонкой, чтобы шлифование было менее сложным. Во время нагрева из металла можно «лепить», как из пластилина, поэтому надо придать изделию красивый облик.

Шлифовка профиля

Если в наличии нет шлифмашинки, специального станка, используют напильник и болгарку. Изделие должно быть гладким, ровным, блестящим. Затем следует просверлить дырку для рукояти, а также немного заточить нож (не до конца, иначе его перекосит при нагреве).

Готовый профиль

Дорабатывают заготовку напильником с зерном 400. Применение мелкого зерна поможет придать заготовке окончательно гладкий вид. Также на данном этапе нужно подготовить деревянные планки для рукоятки (2 штуки) и клепки для их крепления.

Последняя закалка

Данный пункт в изготовлении ножа считается самым опасным, сложным. Закалка либо сделает лезвие идеальным, либо искривит его. Нужно работать очень осторожно, чтобы не деформировать клинок. До начала всех действий проводят нормализацию изделия для устранения излишнего напряжения стали и уменьшения риска коробления. Для этого надо нагреть лезвие более, чем его критическая температура. Потребуется магнит для определения времени, когда металл перестанет намагничиваться – это и будет точка достижения нужной температуры.

После нагрева надо остудить заготовку на воздухе. Повторить процедуру придется 3-5 раз. При остывании уже можно будет оценить рисунок стали, который получится в итоге. Далее нужно приступить к самым ответственным действиям:

- еще раз разогреть заготовку выше критической температуры;

- достать клинок из горна, острием вперед быстро положить его в теплое растительное масло (оно должно быть заранее равномерно прогрето);

- воду применять нельзя, это испортит высокоуглеродистую сталь;

- аккуратно уложить изделие на ровную поверхность (оно будем хрупким, как стекло).

Отпуск металла

В процессе отпуска лезвию ножа придается твердость для повышения срока службы. Делается это путем разогревания клинка в духовке при температуре около +205 градусов в течение 1-1,5 часов.

Травление

На этом этапе потребуется хлорное железо. Его делают согласно инструкции производителя, потом помещают в раствор готовое лезвие. Обычно берется 3 части воды, 1 – хлорного железа, время выдержки составляет 3-5 минут.

Рукоятка и заточка

Для рукоятки можно взять любую древесину – от самой простой березы до дорогих сортов дерева. Хорошо подходит вишня, ольха. Заготовку обтачивают, крепят к рукояти эпоксидным клеем и латунными клепками. По окончании работы дерево шлифуют, пропитывают льняным маслом или специальными морилками.

Наточить нож лучше сразу. Как правильно точить изделие, стоит узнать заранее, чтобы не возникало проблем в будущем. Поскольку мягкие слои чередуются с твердыми, нужно избегать в процессе заточки загибания одного пласта на другой. Вначале осматривают лезвие на предмет наличия сколов, зазубрин: их надо будет спилить. Далее можно применять абразивные материалы для равномерного снятия слоев. Вначале используют более грубое зерно, потом – мелкое.

Советы по заточке изделия:

- нож нельзя точить поперечным методом, он может быть поврежден;

- заточку делают по диагонали, начиная движения от руки;

- обработку производят с минимальным давлением;

- по окончании работы основание протирают салфеткой (также можно применить цедру лимона для продления срока службы ножа).

Уход за ножами

Чтобы нож служил долго, уход за ним должен быть правильным. Обязательно надо очищать изделие после каждого использования. После мытья его всегда следует вытирать насухо! Клинок необходимо смазывать касторовым маслом после очищения, но слишком обильно наносить его не нужно. Касторка быстро сохнет, потому ее надо оставлять на лезвии при активном доступе воздуха до полного высыхания.

Хранение ножа лучше осуществлять вне ножен, исключив попадание воды. Чтобы рисунок длительное время оставался красивым, нельзя допускать попадания на клинок кислот, щелочей.

Советы и рекомендации

Несмотря на крепость стали, нож можно повредить, испортить заточку. Во избежание таких последствий надо соблюдать следующие запреты:

- не рубить кости животных (тушу аккуратно разделывать по суставам);

- не перерубать металлические и иные слишком твердые изделия;

- не вскрывать ножом консервные банки;

- не метать нож в деревья, иные цели;

- не заменять ножом отвертку, молоток, другие инструменты;

- стараться не выгибать клинок.

Как удалить ржавчину с поверхности дамасской стали

Случается, что на поверхности появляется коррозия. Убирать ее следует сразу же после выявления. Делают это при помощи наждачки с мелким зерном, параллельно смачивая изделие керосином. Допускается применение касторки, полировальной пасты с абразивными добавками. После оттирания пятен нужно уделить уходу за изделием более пристальное внимание, чтобы ржавчины на нем больше не возникало.

Дамаск быстрого приготовления (не доширак)

Добрый день уважаемое сообщество, в сети интернет ходит видео, где из простой кучи ножовочных полотен автор получает чуть ли не меч кладенец. Соответственно и комментарии к видео делятся на диаметрально противоположные — от восторженных до совсем отрицательных, куча непроваров, слишком мало слоев, соответственно и прочность клинка и режущие свойства от этого лучше не станут. Истинна как это всегда бывает где то совсем рядом, а пока сам не сделаешь не разберешься кто прав и надо ли это вообще.

Итак, взял полотна по металлу, на сайте производителя указано, что изготовлены из высококачественной углеродистой стали, если товарищи из поднебесной не обманули, то это как раз то что нам надо.на наждаке снял зубья и нарезал в размер. из листовой стали 0,8 нарезал таких же пластинок и собрал их чередуясь в пакеты.

С торцов обварил пакеты и приварил пруток для удобства.

после нагрева покрыл пакет бурой, получилась красивая карамелька.

потом нагрев до сварочной температуры и первая проковка, здесь важна не сила ударов, а частота и направление, необходимо выгнать из пакетов расплавленную буру.

Про температурные режимы писать бесполезно, здесь поможет только чутье, когда нужно "бурить", а когда металл уже готов к сварке. В данном случае пирометр показывал 1050 градусов,

если сварка прошла успешно, то разрез должен выглядеть как одно целое. распилил пакеты вдоль и сварил повторно, удвоив количество слоев.

Думаю можно показать и ошибки в сварке пакетов, основных две — это пережог и непровар.

Готовые пакеты отковал в прутки и скрутил в противоположные стороны.

Это я сделал, чтобы опробовать еще одно видео — мастер класс Леонида Архангельского, про турецкий дамаск. Хотя узор и не получился задуманным. В длинномерном клинке сваренные вместе прутки будут работать на скручивание как трос, обеспечивая клинку хорошую упругость. Все таки "высококачественная углеродистая сталь" это не самый точный указатель для термообработки, плюс относительно небольшое количество слоев с разным содержанием углерода в пакете отрицательно скажутся на режущих свойствах будущего ножа. Поэтому на режущую кромку приварил полосу чистой у8. Сталь для опытов предоставил драйвовчанин Viktorovich-Ko , в обмен на будущий клинок, я же бессовестным образом затянул это дело на полгода.

Итак, стоит ли овчинка выделки? Для себя я сделал определенные выводы. Дамаск с полотен подойдет для начинания, затраты на полноценный пакет из шх хвг и у8 -10 будут несоизмеримы. Подойдет этот метод для ламинатов, где сталь на обкладках не так важна как на режущей кромке, также подойдет для изготовления деталей рукояти или ножен и ювелирки. делать целиком нож из одних полотен я бы не стал, изначальные слои очень тонкие, плюс неизвестное количество углерода убавится при сварке с листовым железом, а термообработка выйдет "на глазок".

Как сделать дамасскую сталь: простой состав для ковки своими руками

Современный оттенок Дамасской стали отличается от оригинального Дамаска из прошлого. Исторически, Дамасская считалась тигельной. Она имела очень высокое содержание углерода и имела характерную поверхность из-за своей кристаллической структуры.

Сталь Дамаска получила своё название потому, что крестоносцы на своем пути в Святую Землю приобретали новые клинки из этой превосходной стали (превосходящей средневековую европейскую сталь) в городе Дамаск. Тем не менее, современный вариант стали имеет мало общего с прошлым и больше похож на сталь, вытравленную кислотой.

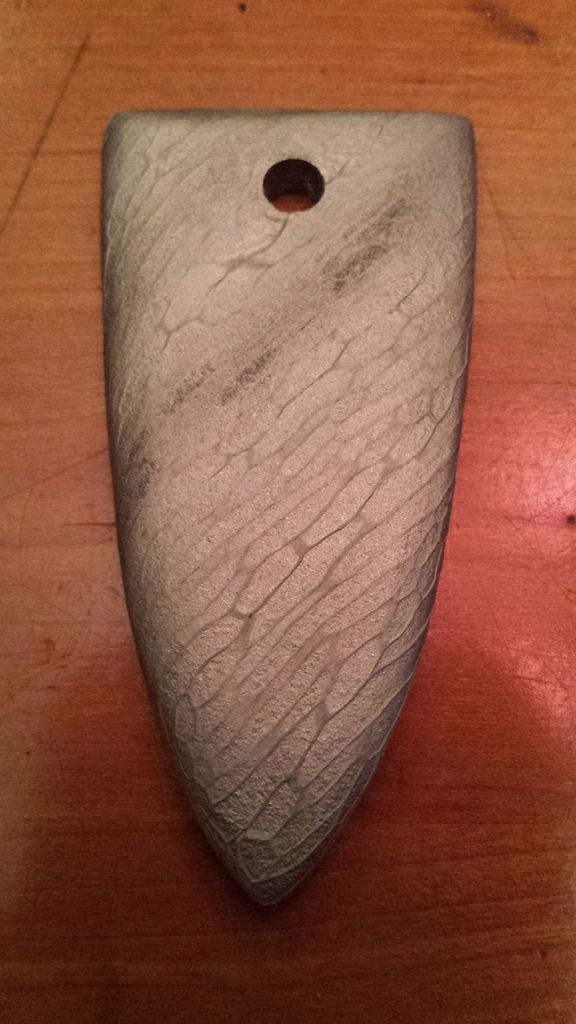

Дамаск, который показан здесь, является одним из самых современных вариантов. Дамаск из троса является, пожалуй, одним из самых простых способов ковки дамаска со сложным рисунком. В отличие от других методов, этот метод не требует складывания и, по сути, имеет уже готовую форму.

Шаг 1: Меры безопасности

Самое главное — это безопасность. Процесс изготовления включает в себя ковку, шлифовку и погружение металла в химикаты, поэтому важно использовать надлежащее оборудование для обеспечения безопасности.

Для этапа кузнечной сварки (сварка ковкой) многие люди, которые совершают какие-либо кузнечные операции, знают базовую экипировку для обеспечения безопасности: перчатки, фартук, закрытые ботинки и т.д. Тем не менее, условия не всегда соблюдаются. Всем известно, что защита глаз важна, но для такого рода работ вам нужен особый вид защиты. Вышеупомянутое и единственное фото в этом разделе — это неодимовые очки. Причина этого в том, что такие очки просто необходимы для подобных работ.

Специалисты часто пренебрегают этой защитой, но не стоит повторять за ними. Тепло, необходимое для кузнечной сварки, создает излучение, которое в течение длительного времени может вызвать потерю зрения. Неодимовое стекло, однако, блокирует большую часть излучения и сохраняет ваши глаза в безопасности. Обратите внимание: неодимовые очки — это не то же самое, что сварочные маски или солнцезащитные очки. Используя их при кузнечной сварке, ваши зрачки будут расширяться, и ваши глаза будут получать еще больше излучения.

Шаг 2: Делаем заготовки

Перед тем, как начать работу с тросом, нужно подготовиться. Прежде чем он попадет в огонь, нужно отрезать нужную вам часть, как на первом фото. Я отрезал 3 куска по 30 см кабеля диаметром 2.5 см при помощи отрезной пилы. Вы можете отрезать кабель любым другим способом, главное убедитесь, что кабель, который вы используете, сделан из стали без применения пластика и что сталь не оцинкована, так как тепло, реагирующее с покрытием, будет испускать газы, которые могут привести к тяжелому отравлению и даже смерти. Имейте это ввиду, когда будете искать кабель.

Кроме того, если вы впервые пытаетесь выполнить такого рода изделие, возможно, не стоит сразу брать такой толстый кабель, а взять, к примеру, диаметром 1 — 1.5 см. У вас не получится большое и толстое изделие, но зато вы хорошо потренируетесь перед более сложными проектами.

После резки обязательно затяните концы кабеля стальной проволокой. Это делается, чтобы плетение не распустилось во время первых этапов работы. Обязательно используйте простую стальную проволоку, потому что другие провода, которые покрыты или сделаны из другого материала, могут расплавиться или среагировать от нагрева и испортить всё изделие.

У каждого, кто делает дамасскую сталь своими руками, есть свой список шагов или секретов, которые, похоже, ускоряют и упрощают процесс изготовления. Я призываю вас методом проб и ошибок прийти к собственному плану, оптимальному лично для вас.

Я начинаю с того, что смачиваю свой холодный металл WD40 до тех пор, пока он не будет полностью пропитан, а затем засыпаю все это обычной бурой, перед тем, как класть изделие в огонь. И бура, и WD40 нужны для того, чтобы предотвратить окисление, которое может сделать невозможной кузнечную сварку.

Бура, как правило, не прилипает к металлу, если он горячий или влажный, а WD40 не будет гореть в кузнице, поэтому, сначала я смачиваю металл именно WD40, а только потом посыпаю его бурой, что является для меня оптимальным вариантом.

Шаг 3: Кузнечная сварка

Положив изделие в печь, нагрейте его до ярко-оранжевого или желтого цвета. Как только оно достигнет соответствующей температуры, дайте ему полежать еще минуту или около того, чтобы весь металл впитал тепло и равномерно нагрелся.

Перед тем, как можно будет делать удары, необходимо скрутить кабель. Он заполнен пустым пространством, что плохо для кузнечной сварки. Закрепите один конец кабеля в тисках или в чем-то подобном, а другой возьмите любым удобным инструментом, который вы сочтете подходящим (я использовал плоскогубцы), чтобы скрутить секции в том направлении, в котором кабель уже закручен.

Этот шаг может потребовать несколько повторных нагревов. Продолжайте скручивать кабель до тех пор, пока он не перестанет скручиваться. Убедитесь, что кабель не изгибается, так как весь процесс станет намного сложнее.

Каждый раз, перед тем, как положить кабель в огонь, нужно посыпать его бурой, пока металл не станет однородным. Чтобы бура точно липла к металлу, сыпьте её в момент, когда изделие ярко красного цвета. Важный момент: когда бура плавится, она становится едкой и может повредить стенки вашей кузницы изнутри, поэтому удостоверьтесь, что кирпичи в вашей кузнице огнеупорные.

Кроме того, горячая бура, попавшая на кожу, может быть довольно болезненной и может оставлять шрамы, поэтому обязательно надевайте соответствующую экипировку. Последней частью кузнечной сварки является сама сварка. Когда изделие горячее, вы можете начать ударять по нему. Идея состоит в том, чтобы сначала выбить его в форме квадратного бруска. Когда вы бьете, вы должны следить за поворотом кабеля. Лично я предпочитаю начинать с середины и прокладывать себе путь к концам.

Удары приведут к тому, что волокна будут отделяться друг от друга, поэтому необходимо максимально уменьшить расстояние от первого удара до следующего. Вы поймете, что изделие стало однородным по измененному звуку, который будет издаваться при ударе. Изначально, он будет более глухим, но как только металл станет однородным, звук станет ярким и звонким. Как только он станет однородным, можно начинать придавать нужную форму.

Шаг 4: Формовка

При планировании проекта обязательно помните, что конечный результат будет намного меньше по размеру, чем оригинальный кабель. Также имейте в виду, что концы кабеля могут распускаться и не свариваться. Не волнуйтесь, просто найдите, где начинается сварной шов и обрежьте конец. Из-за характерных особенностей кабеля и количества зазоров и выступов в нем, вы обязательно столкнетесь с дырами и отверстиями, если только не используете пневматический молот или кузнечный пресс.

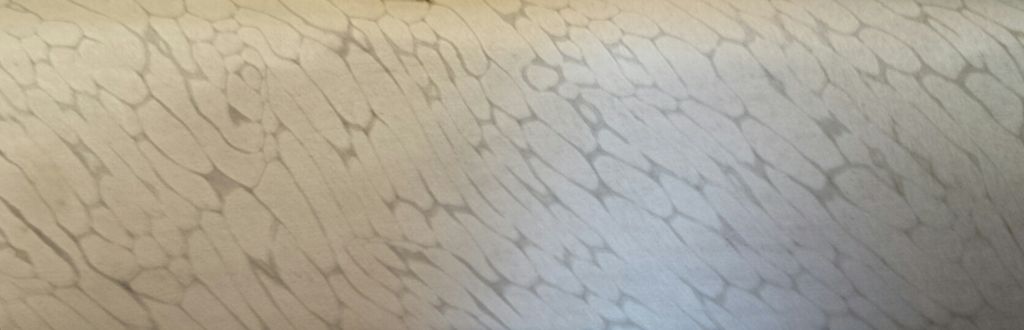

Суть состоит в том, чтобы смять кабель, увидеть, с чем вы имеете дело и отталкиваться от этого. Я решил сделать из своего отрезка кулоны в форме каплевидного щита. Чем мельче зернистость, которую вы используете при окончательной шлифовке , тем лучше будет виден рисунок. Так как я хотел добиться очень глубокого травления, мне не нужно было шлифовать слишком гладко. Достаточно наждачной бумаги 120 зернистости перед травлением.

Шаг 5: Финальный этап и защита

Дамасская сталь должна быть похожа на один сплошной кусок металла. Чтобы получить рисунок, вам нужно протравить сталь кислотой. Существует несколько вариантов применения кислот, но лично я использую хлорид железа. Если вы хотите получить очень поверхностное травление, например, изображение на поверхности, вам нужно только окунуть металл в кислоту примерно на 20 минут.

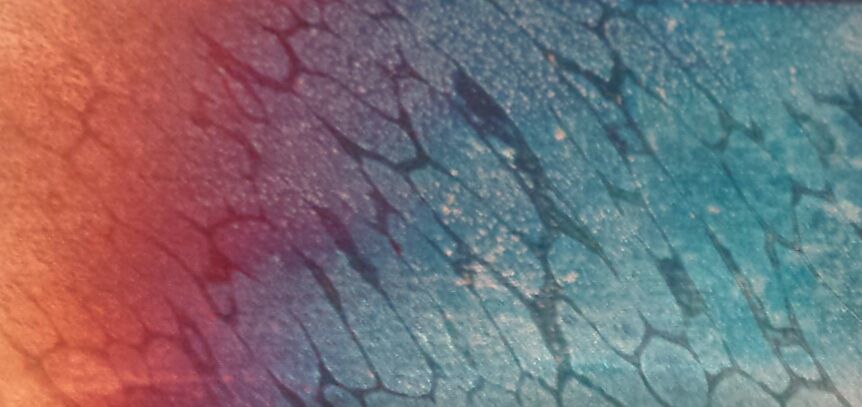

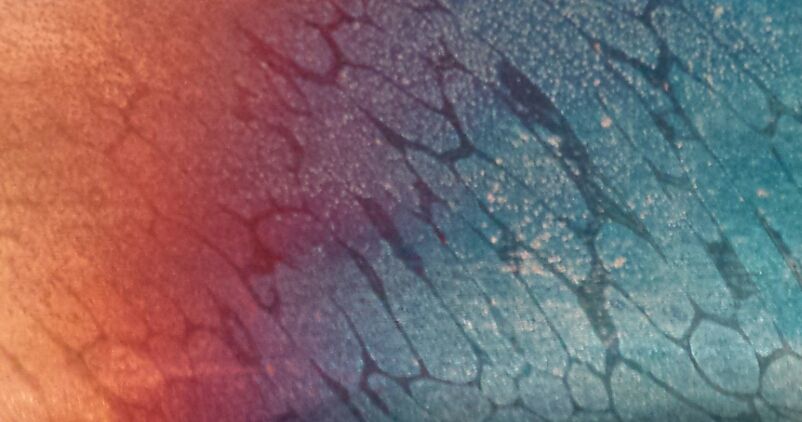

Я хотел получить очень глубокое травление, которое можно было почувствовать, поэтому я погрузил мою заготовку на 7 часов. Как только вы закончите травление, вы должны очистить металл и нейтрализовать кислоту. Один из самых простых способов сделать это — просто распылить очиститель для стекла на выгравированный кусочек после того, как он был промыт водой. Не забудьте одеть перчатки и средства защиты глаз для всего этого. Если вы хотите добавить какой-то цвет на изделие, как на двух последних фото, просто немного нагрейте его после травления до достижения желаемого цвета.

Как только травление пройдено, последний шаг — защитить металл. Сталь сильна, но, к сожалению, имеет свойство ржаветь. Если кусок, который вы используете, должен быть практичным, вроде ножа, вы можете нанести воск на его поверхность.

Если деталь более декоративна, вы можете нанести прозрачный слой. Это все зависит от предпочтений. Лично я решил попробовать лак для ногтей. Обычно я использую прозрачный полиуретан, но в этот раз решил попробовать что-то новое. После того, как деталь покрыта лаком, все, что осталось, это наслаждаться её видом.

Шаг 6: Один последний момент

Кусок, который я сделал, не требует никакой закалки или термической обработки, потому что это декоративное изделие. Если вы решите сделать лезвие из кабеля, нужно иметь в виду, что при закалке сталь имеет свойство деформироваться в направление скручивания кабеля. Если вам нужен практичный материал, сделайте его толще, иначе вы можете начать с ножа, а в итоге получится штопор.

Шаг 7: Дополнение

Вот еще несколько ссылкаподвесок. Чтобы получить очень глубокое травление, все они протравливались в течение почти 24 часов. Все они были нагреты до разных температур для проявления разных цветов. В конце они были покрыты полиуретаном для предотвращения ржавчины.

Рассказываю как сделать какую-либо вещь с пошаговыми фото и видео инструкциями.

Как сделать нож из дамасской стали своими руками – полная инструкция

Читайте также: