Как сделать стальную пружину мягче

Обновлено: 18.04.2024

Смягчение стальных пружин эластомерок травлением (самый лучший способ)

Привет, решил сделать чуть мягче пружину Suntour XCT

Купил кислотный электролит за 37р в автомагазине, вылил в двушку пластиковую одну пятую литра, остальное до верха залил горячей водой, предварительно взвесил пружину, жду результат:

Кто-нибудь делал такое, как успех?

Смотрел видео в ютубе, у парня 10см пружина проминалась двумя пальцами на 2см, то есть при усилии становилась 8см, толщина стали в ней была 2,5мм. Когда он протравил её до толщины стали в 1,5мм она стала проминаться до смыкания витков, на 7 см, то есть при том же усилии она становилась длиной в 3см. Травил её он 48 часов.

Я собираюсь ждать до утра, хочу в итоге получить без лютого изволениях просадки вилки на весь ход. Сейчас просадить вилку до пробития практически нереально, вернее можно, но крайне тяжело.

В ноябре сульфатные кристаллы я соберу из электролита)

И всё-таки хорошо, что Ты это написал, я взвесил пружину за 3,5 часа она с 210 грамм протравилась до 190 грамм, но я ускоряю процесс, каждый час чищу пружину от черни, и подливаю кипятка в водяную баню с полторашкой, сейчас сгоню вес до 180 грамм, а завтра буду тестить в вилке.

Так-то я поиском искал как смягчить пружину Сантур, и все её пытались заменить полностью, некоторые стачивали болгаркой и напильником, но это неравномерно и создаёт слабые места, а травление идёт максимально равномерно, и в полностью окружающем 3D режиме))

Ну для моих 70кг пружина там слишком жёсткая, она в 90% случаев ходила на целые 50мм, это при 210 грамм пружине.

А теперь, при 175 грамм пружине она будет ходить на весь ход. Причём у меня сэг даже появился не 10мм, а 25мм. Я доволен, мне мягкости надо плюшевой, а не оригинальной дубовости. И не мне одному. И, в принципе, Suntour XCT на 28 ногах, это и есть убогая ашан вилка. Просто вилка с ашана, сварная которая, она ходит первую неделю, дальше она ригид. А моя на жидком масле, ходит уже сезон, норм. Я, в любом случае, её сменю на воздушную, типа рекон или эпиксон.

Вот вторая часть:

Кстати, прелоадом наконец-то можно будет поиграться, а то он вечно был выкручен на мягкость. Завтра я точно скажу как вилка стала ходить по бордюрам и грунтам в роще.

На моем даймонде вилка не такая жидкая, как на ашане за 200 евро (При том что даймонд стоил в свое время по сути столько же), в итоге на этом ашане чуть жопу подними и все, вилка начинает уплывать вниз от малейшего усилия на руль (Такое чувство что она даже не эластомерка, в отличии от даймондовской)

Ну для моих 70кг пружина там слишком жёсткая, она в 90% случаев ходила на целые 50мм, это при 210 грамм пружине.

Так и должно быть.

Срабатывание на полный ход - это пробой и он чреват поломками. На более менее вменяемом покрытии (то есть без трамплинов высотой ну хотя бы в пол метра) вилка на полный ход срабатывать и не должна ни в коем случае, даже если она без претензий. На обычной же дороге, пусть и разбитой, 50% хода это вполне нормальный режим работы, может даже слишком большой ход получается.

Ну это же всё фломастерно, одному одно нравится, другому другое, третий всё строго по правилам хочет. Я покрутил прелоад, не до упора, и уже даже получается сделать жёстче, чем было, так что я буду делать так:

Кататься на самом мягком, до первого пробоя, потом подкручу и снова до пробоя, и так буду подкручивать, пока пробои не исчезнут. До смягчения в типичных, для меня, условиях пробоев не было совсем. Я не дропаю, а просто катаюсь.

Так надо травить не всю.

А часть.

Лучше вытравить ступеньки три-четыре.

И будет тебе непробивамое мягкое щастье.

С пробитиями проблем нет, у меня даже эластомер вынут полностью.

А вот когда у людей сэг 20% то они катаются, и вилки у них ходят воздушные до 80%, то есть на те же 50, но плюс сэг. А сэг нужен для отработки углублений в покрытии дороги.

И ещё, это я уже проверил, вчерашняя жёсткая пружина камни толкает, потом переезжает, сегодняшняя мягкая, отрабатывает, кайф!

Ну всё, проехал 25км, разгонялся до 50км/ч, ездил город парк роща, специально слетел под 35-40 км/ч по колдыринам вниз в роще, к реке. Вилка намного приятнее стала работать, я прям чувствовал, как она отрабатывала все эти кочки, мягенько, очень мягенько, в сравнении с тем что было. Небольшие бордюры и вовсе глотает. Но есть один ньюанс, при сэге 20мм без рюкзака, и 25мм с рюкзаком, она проседала на протяжении 25км пробега до 75мм, не знаю когда именно это было, но это отмечено масляными кольцами на ногах. Средний же ход так и остался 5-6см. Надо было ставить её до 160 грамм наверное. Прелоад опять, так и не пришлось покрутить.

Но мне уже лееь заново всё чистить и травить. Оставлю как есть, попытался во дворе съехать со ступенек 15см высотой, просадил не более 80мм, ударами, медленно, а если зажать тормоза и всем весом попрыгать на руле, проминая с усилиями, доходит до отбойника, но это сделать сложно. Короче я более чем доволен супер!.

Так же есть ещё один маленький косяк, пока пружину не промазал консистентной смазкой, жидкое масло не управлялось, и сама пружина, после травления стала шершавая, микро, нано шершпвость, и при усиленном продавливагии вилки туда сюда всем весом, пружина стала скрипеть по нутрянке ноги. Надо махать, либо в термоусадку запихнуть. В вилках ХСМ и выше, термоусадка с завода есть. Но когда катался, никаких посторонних звуков не было, но это уже промазаная была пружина.

Как сделать пружину мягче в домашних условиях

При создании различных устройств очень полезно иметь под рукой пружины. Само собой возникает вопрос: сколько, какого типа и размера могут понадобиться в следующий раз и как сделать пружину своими руками?

При этом иногда возникает ситуация, когда сложно найти пружину, которая идеально соответствует твоим требованиям. Так почему бы не сделать свою собственную?

Создание пружин может показаться пугающим, но при помощи базового инструмента и с простой инструкцией каждый из вас сможет создать ее.

В этой статье я покажу вам, как сделать некоторые из них, сначала самые простые, а затем я перейду к некоторым «продвинутым» инструментам, но это не добавит процессу создания сложности.

Шаг 1: Типы

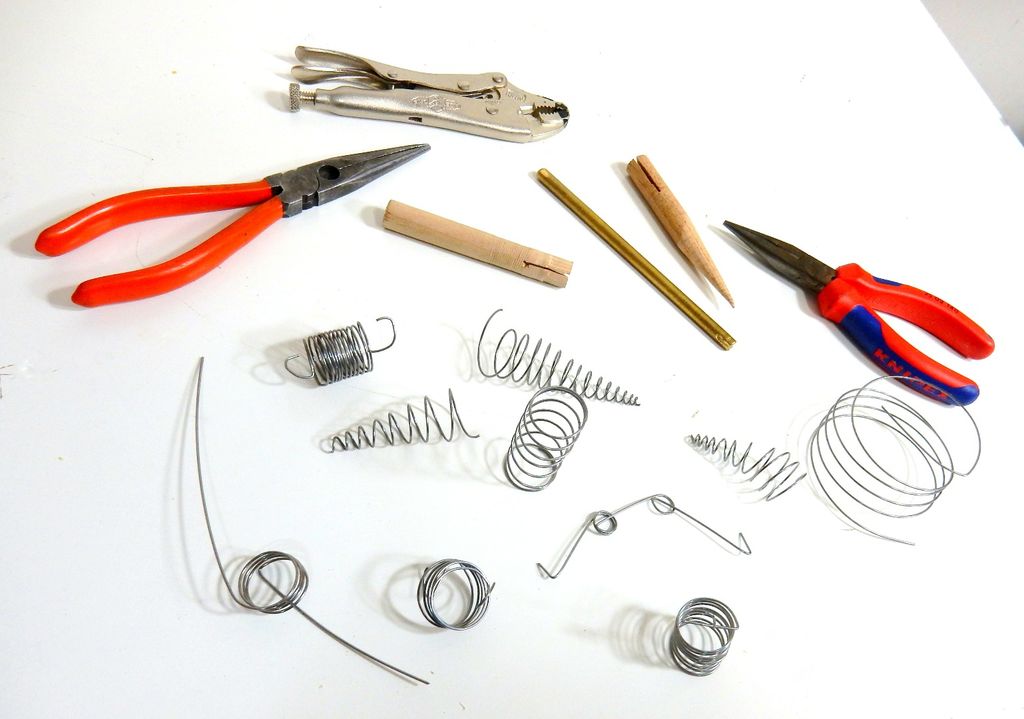

Вот несколько из множества типов пружин, которые мы научимся делать. Слева направо:

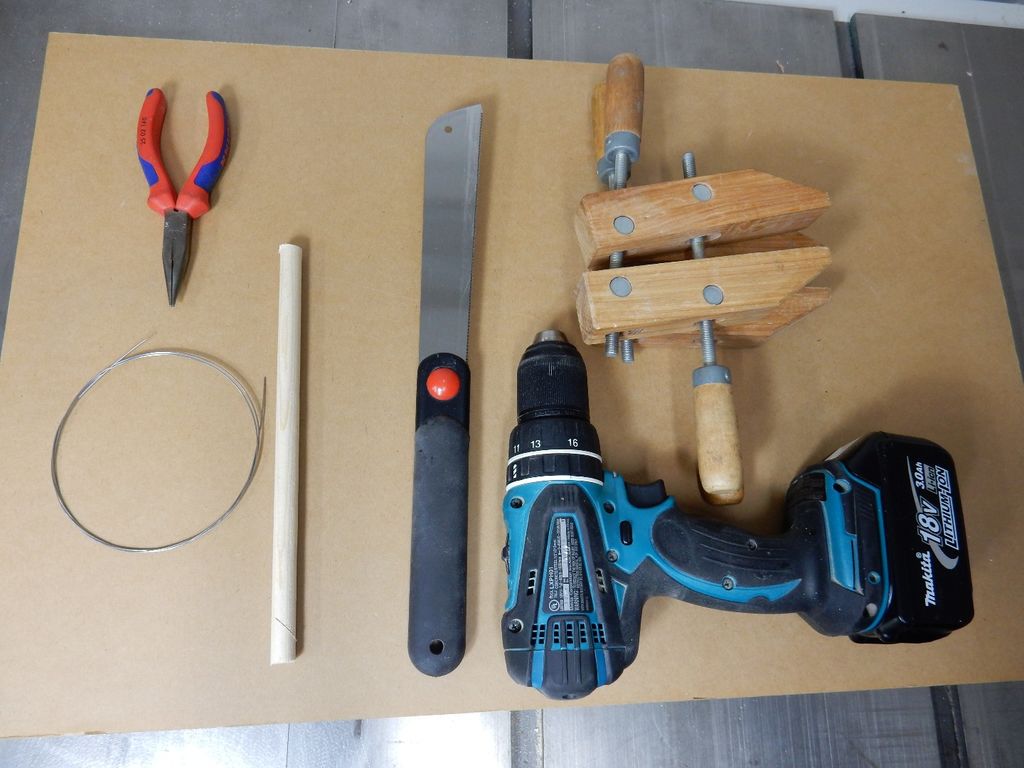

Шаг 2: Начнём работу при помощи базовых инструментов

Вы сможете начать создавать множество разных типов при помощи инструментов, обозначенных в списке:

- штырь диаметром 1.4 см

- струна для пианино или проволока

- плоскогубцы с кусачками

- пила

- зажимы

- беспроводная дрель

Шаг 3: Обрежем штырь

Сначала возьмите деревянный штырь и обрежьте его до длины примерно 12 см. Затем прорежьте в одном из его концов паз, он будет предназначаться для струны. Штырь диаметром примерно 1.4 см подойдёт лучше всего потому, что он хорошо крепится в патроне дрели.

Шаг 4: Создание натяжной пружины

Беспроводные дрели хороши тем, что можно настраивать скорость их вращения. Для безопасности всегда пользуйтесь плоскогубцами — если провод соскочит, то он может порезать вам руки.

Закрепите дрель на столе при помощи зажимов. Одна рука лежит на кнопке включения дрели, а вторая зажимает плоскогубцы. Проворачивайте дрель столько, сколько вам нужно, пока не добьётесь необходимого количества витков. Во время намотки удерживайте шнур под напряжением, и пружина будет поворачиваться лучше.

Шаг 5: Сгибание струны

После намотки, я согнул плоскогубцами оставшиеся кончики и получил натяжную пружину. Экспериментируя, вы можете добиться различных размеров петелек.

Шаг 6: Сжимающая

Для нее потребуется более длинный штырь, в котором также будет вырезан паз. Во время намотки, отмеряйте расстояние между витками на глаз. Это потребует от вас практики, но занятие на самом деле очень занимательное.

Когда пружина была готова, я провел тест (см. последнюю фотографию). Я поместил ее на штырь, придавил её сверху небольшим деревянным бруском и быстро отпустил — брусок выстрелил до потолка.

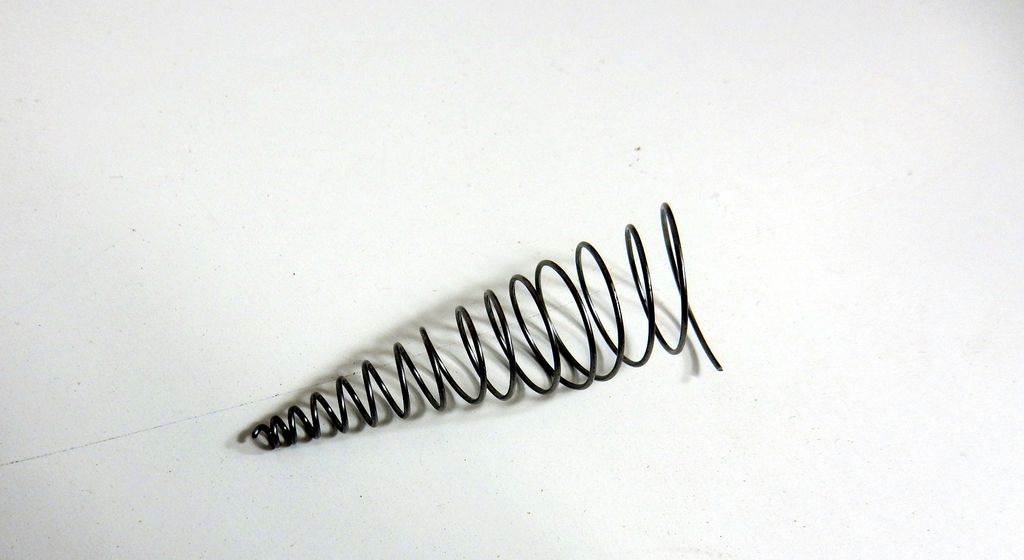

Шаг 7: Коническая

Коническая делается при помощи дрели и ленточной шлифовальной машины.

Используя ту же технику намотки, я посадил струну в пазик на штыре. Когда пружина была полностью намотана, я обрезал её концы, и коническая пружина была готова. Ее я сделал дважды, и второй вариант вышел более хорошим.

Шаг 8: Торсионная

Для изготовления торсионной я использовал латунный стержень, так как деревянный штырь не выдерживал нагрузки и ломался. Чтобы создать пружину, сделайте несколько витков и оставьте прямой участок струны с обоих концов. Изогнув концы струны, вы создадите хорошую торсионную пружину.

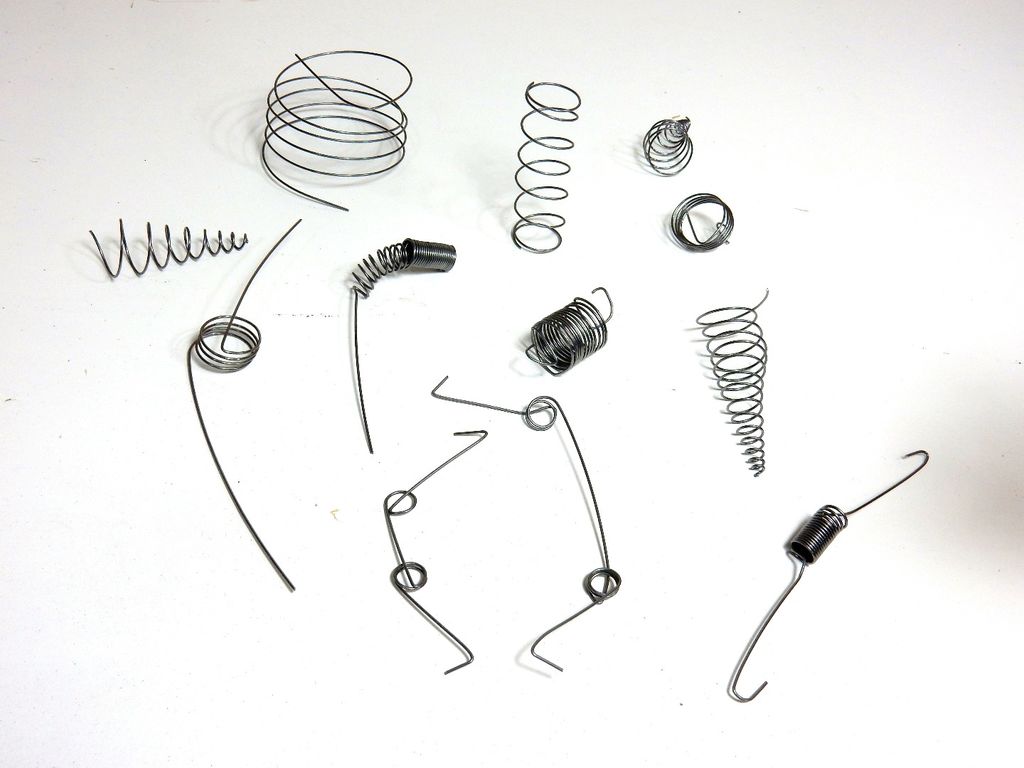

Шаг 9: Заключение

На фотографиях вы видите сжимающую и набор различных пружин, которые я сделал в домашних условиях.

Я надеюсь, изготовление окажется для вас простым занятием и поможет вам сделать множество интересных проектов. Если вы используете их постоянно, то это также сэкономит вам деньги.

Рассказываю как сделать какую-либо вещь с пошаговыми фото и видео инструкциями.

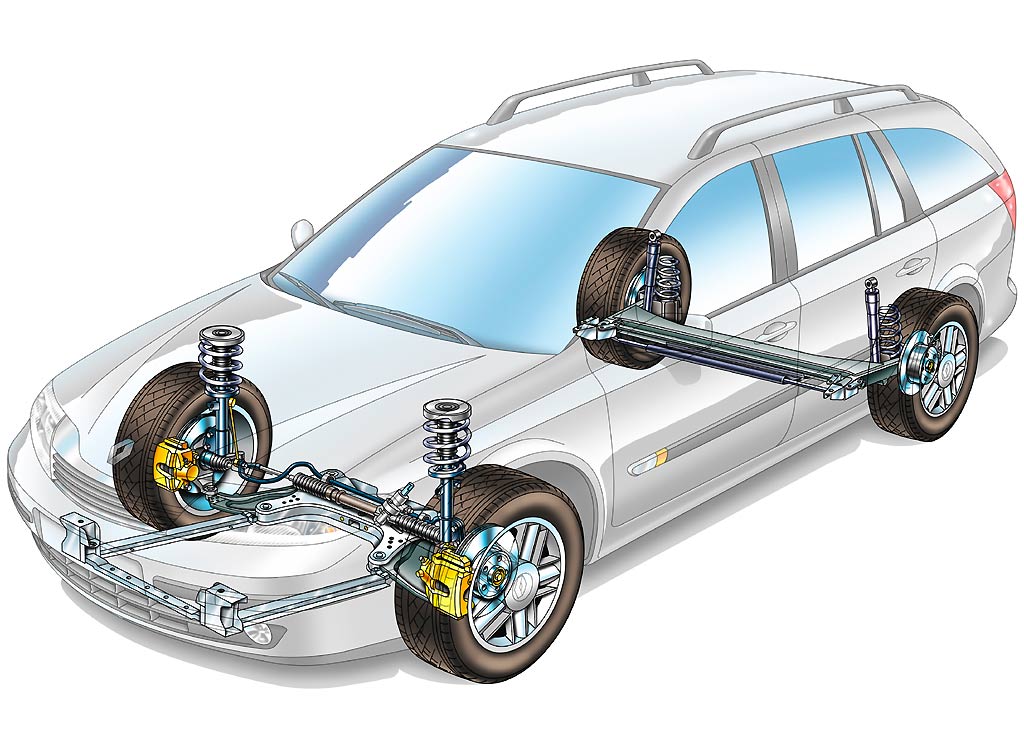

Пружины – упругие элементы конструкций, служащие для накопления или рассеяния механической энергии. Они окружают нас со всех сторон — под клавишами клавиатуры компьютера, в подвеске автомобиля и в подъемном механизме дивана. Наиболее распространены витые пружины сжатия. Существует несколько способов сделать их.

Витые пружины сжатия

Упругие элементы могут иметь различные пространственные формы. Исторически первыми пружинами освоенными человеком, были листовые. Их и сегодня можно видеть — это рессоры у большегрузных грузовиков. С развитием технологий люди научились изготавливать более компактные витые пружины, работающие на сжатие. Кроме них, используются и пространственные упругие элементы.

Особенности конструкции

Такие пружины при работе принимают нагрузку вдоль своей оси. В начальном положении между их витками существуют просветы. Приложенная внешняя сила деформирует пружину, длина ее уменьшается до тех пор, пока витки не соприкоснуться. С этого момента пружина представляет собой абсолютно жесткое тело. По мере уменьшения внешнего усилия форма изделия начинается возвращаться к первоначальной вплоть до полного восстановления при исчезновении нагрузки.

Основными характеристиками, описывающими геометрию детали, считают:

- Диаметр прутка, из которого навита пружина.

- Число витков.

- Навивочный шаг.

- Внешний диаметр детали.

Внешняя форма может отличаться от цилиндрической и представлять собой одну из фигур вращения: конус, бочку (эллипсоид) и другие

Шаг навивки бывает постоянный и переменный. Направление навивки – по часовой стрелке и против нее.

Сечение витков бывает круглым, плоским, квадратным и др.

Концы витков стачиваются до плоской формы.

Область эксплуатации

Шире других используются цилиндрические винтовые пружины постоянного внешнего диаметра и постоянного шага. Они применяются в таких областях, как

- Машиностроение.

- Приборостроение.

- Транспортные средства.

- Добыча полезных ископаемых промышленность.

- Бытовая техника .

и в других отраслях.

Применение пружины в быту

Требования к пружинам

Для эффективного функционирования работы требуются следующие свойства:

- высокая прочность;

- пластичность;

- упругость;

- износостойкость.

Чтобы обеспечить проектные значения этих параметров, требуется правильно выбрать материал, точно рассчитать размеры, разработать и соблюсти технологию изготовления.

Государственными стандартами определяются требования к изготовлению пружин. По допустимым отклонениям они относятся к одной из точностных групп:

Схематическое изображение пружины

Строгие требования предъявляются к точности соблюдения геометрии, чистоте поверхности.

Не соответствуют стандарту изделия с царапинами и прочими наружными дефектами, снижающими ресурс изделия и срок его эксплуатации

Требования к материалу

Прочностные параметры и отказоустойчивость изделия во многом определяются материалом, из которого его решили сделать. Металлурги выделяют в классификации сталей специальные рессорно-пружинные стали. Они обладают специфической кристаллической структурой, определяемой как химическим составом, так и проводимой термической обработкой изделий. Высоколегированные сплавы повышенной чистоты и высокого металлургического качества обеспечивают высокую упругость и пластичность, способны сохранять свои физико-механические свойства после многократных деформаций.

Популярность среди конструкторов механизмов приобрели пружинные сплавы 60С2А, 50ХФА и нержавейка 12Х18Н10Т

Особенности технологии

Технологический процесс изготовления упругих элементов зависит от технических требований, предъявляемых к конструкции. Сделать пружину не так просто, как обычную деталь, которая не должна обладать особыми упругими свойствами. Для этого требуется специальное оборудование и оснастка.

Навивка пружин с круглым сечением витка проводится следующими методами:

- Холодная. Применяется для малых и средних размеров (диаметр проволоки до 8 миллиметров).

- Горячая. Для больших диаметров.

Технология навивки пружины

После навивки упругие элементы подвергают различным видам термообработки. В ее ходе изделие приобретает заданные свойства.

Технология холодной навивки без закалки

Сначала необходимо сделать подготовительные операции. Перед тем, как из проволоки навивать заготовку, ее подвергают процедуре патентирования. Она заключается в нагреве материала до температуры пластичности. Такая операция готовит проволоку к предстоящему изменению формы.

В ходе операции навивки должны быть выдержаны следующие параметры:

- Внешний диаметр изделия (для некоторых деталей нормируется внутренний диаметр).

- Число витков.

- Шаг навивки.

- Общая длина детали с учетом последующих операций.

- Соблюдение геометрии концевых витков.

Холодная навивка без отпуска

Далее проводится стачивание концевых витков до плоского состояния. Это необходимо сделать для обеспечения качественного упора в другие детали конструкции, предотвращения их разрушения и выскальзывания пружины.

Следующий этап технологического процесса — термообработка. Холодная навивка пружин предусматривает только отпуск при низких температурах. Он позволяет усилить упругость и снять механические напряжения, возникшие в ходе навивки.

Исключительно важно точно соблюдать проектный график термообработки, тщательно контролируя температуру и время выдержки.

После термообработки необходимо сделать испытательные и контрольные операции.

Далее по необходимости могут наноситься защитные покрытия, предотвращающие коррозию. Если они наносились гальваническим методом, изделия подвергаются повторному нагреву для снижения содержания водорода в приповерхностном слое.

Технология холодной навивки с закалкой и отпуском

Первые этапы технологии совпадают с предыдущим процессом. На стадии термообработки начинаются изменения. Она проводится в несколько этапов:

- Закалка. Заготовку нагревают до заданной температуры, выдерживают от 2 до 3 часов. Далее подвергают скоростному охлаждению, погружая в емкость с минеральным маслом или солевым раствором. В ходе стадии закалки заготовки должны находиться в горизонтальном положении. Это позволит избежать из деформации

- Отпуск. Заготовку нагревают до 200-300° и выдерживают несколько часов для снятия внутренних напряжений и улучшения упругих свойств.

Далее также проводятся измерительные и контрольные операции. Прошедшие контроль заготовки направляют на пескоструйную обработку для снятия окалины. При необходимости следует сделать также и дробеструйную обработку для повышения прочности поверхностного слоя металла.

Завершает процесс нанесение защитного покрытия.

Технология горячей навивки с закалкой и отпуском

Перед навивкой заготовку нагревают до температуры пластичности одним из следующих методов

- муфельная печь;

- газовая горелка;

- высокочастотный нагрев.

Далее заготовка поступает на навивочное оборудование, Проводится корректировка геометрии и формирование плоских торцов.

Термическая обработка включает в себя закалку и низкотемпературный отпуск.

Графики термообработки строятся исходя из свойств материала и размеров заготовки.

Рабочий режим линии печи закалки и отпуска

Далее следует контрольно- измерительный этап. Заканчивается изготовление нанесением антикоррозионной защиты.

Используемое оборудование и оснастка

Чтобы сделать упругий элемент, требуется специализированное оборудование. Это навивочные станки. Сделать деталь можно и на обычном токарном станке, но потребуется его дооборудование специальной оснасткой. Средние и крупные серии изготавливают на полуавтоматических установках, работающих с минимальным вмешательством оператора. Сделать пружину из проволоки можно и вручную. Для этого также потребуется специальная оснастка.

На следующем этапе механической обработки торцы шлифуются на торцешлифовочных станках. При единичном производстве или малых сериях это можно сделать шлифовальном круге.

Термообработка проводится с применением оправок, предотвращающих деформацию изделия, в специализированных печах для закалки и отпуска. Обе операции можно сделать и в универсальной печи.

Используемое оборудование и оснастка

Для контроля качества используются нагрузочные установки и измерительные комплексы. При единичном производстве измерения можно сделать и универсальным инструментом.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Съемник пружин амортизаторов своими руками

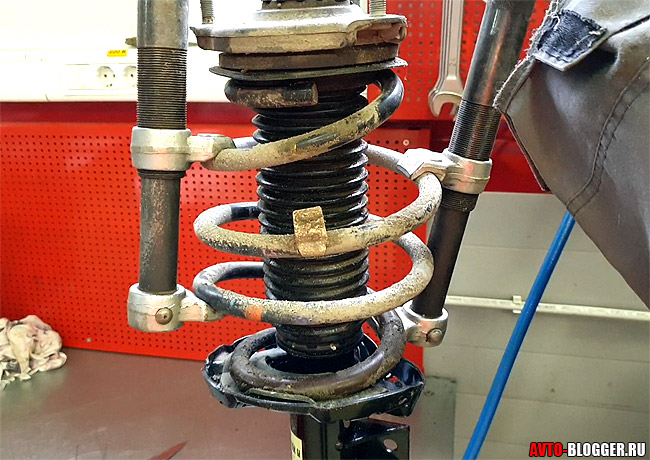

Перечислим, какие шаги включает стяжка пружин амортизатора, проводимая своими руками. Всё выглядит просто:

- Когда кузов удерживается домкратом, к пружине подносят две стяжки с противоположных сторон;

- Вращая гайки руками, добиваются уверенного зацепления крючков и пружин;

- Используя ключ, гайки на разных стержнях вращают по очереди;

- Лучше перестраховаться и закрепить сжатую пружину ремнями или проволокой.

Видео стяжки пружин на амортизаторе

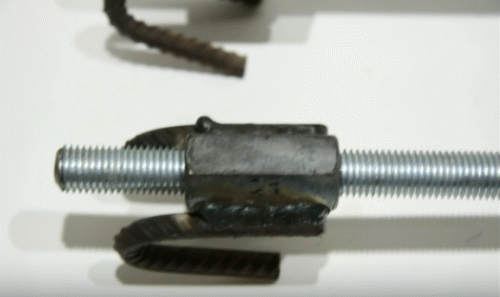

Пояснений здесь не требуется. Результат показан на фото.

Пружина, сжатая стяжками

Пользуясь самодельным и даже покупным оборудованием, придерживайтесь простых советов:

До использования стяжек резьбовые соединения смазывают циатимом или солидолом;

Со сжатой пружины стяжки снимать нельзя, даже если её фиксируют дополнительно;

Проводя работы, соблюдайте максимальную осторожность. Лучше пожертвовать кузовными деталями, чем собственным здоровьем.. Особенности подвески автомобилей Лифан рассматриваются в данных статьях:

Особенности подвески автомобилей Лифан рассматриваются в данных статьях:

Стяжка пружин амортизаторов своими руками просто и реально

Довольно часто случается так, что амортизаторы на автомобиле изнашиваются или выходят из строя. Это не удивительно, а причин таким последствиям может быть множество. В таком случае каждый владелец машины сталкивается с рядом неприятностей и единственным их решением может быть замена амортизаторов.

Провести ее можно в сервисном центре или у себя в гараже, однако для этого понадобится стяжка пружин (некоторые называют их спиралями амортизатора), для которых нужен специальный съемник, а также некоторые знания и умения.

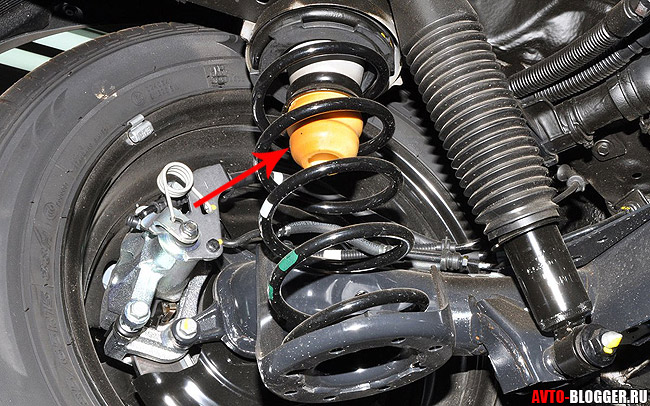

Как устроен амортизатор

Обязательной составляющей каждого амортизатора является пружина.

Существуют сейчас всевозможные прогрессивные виды данного механизма такие как, масляные или пневматические, однако в конструкцию каждого из них входит все тот же спиральный элемент, помогающий удерживать заданный уровень автомобиля над землей, а также облегчающий работу при нагрузке на само амортизирующее устройство.

Довольно часто случается так, что амортизатор находится в полном порядке, в то время как пружинящий элемент износился, потерял необходимую жесткость или вовсе лопнул. В таком случае нужна ее срочная замена, которую возможно провести своими руками только имею съемник.

Существует обратная сторона медали, когда с пружиной все в полном порядке, а нужно провести ремонтные работы с самим амортизатором, в этом случае съемник будет незаменим.

Что такое съемник

Съемник, это специальное устройство, которое позволяется проводить сжатие пружин амортизаторов, чтобы в дальнейшем можно было продолжать ремонтные работы.

Вариаций данного устройства существует масса, однако самый распространенный съемник для пружин – это две металлические рейки с нарезанной по всей их длине резьбой и закрепленные по обе стороны крюки, которые при повороте идут навстречу друг другу. Т.е.

когда нужно проводить сжатие пружин, достаточно просто проворачивать рейку, а закрепленные крюки будут стягивать пружину.

Существует еще более упрощенный метод съемника – ременной. В таком случае используются две “лягушки” с заправленными в них прочными тканевыми ремнями.

Ремни прокидываются на верхний и нижний виток пружин, далее владелец авто начинает работать “лягушками”, нажимая на каждую поочередно.

Впоследствии этих действий ремни натягиваются, и “спираль” начинает стягиваться, после чего можно проводить ремонтные работы.

Процесс стяжки пружин

начнем с того, что описанные выше съемники не единственные в своем роде, бывают еще несколько конфигураций этого устройство, его также можно сделать своими руками или просто купить. Однако без него стяжка будет сущим кошмаром и практически невыполнимым заданием.

Приступая же к выполнению этой операции необходимо, прежде всего, снять стойку с амортизатором, предварительно поставив автомобиль на домкрат и надежно его зафиксировав.

Далее съемник крепится на верхний и нижний виток пружин, и начинается работа руками. В зависимости от того, каков принцип работы вашего съемника, вы будете либо вращать какой-то его элемент, либо как в случае с “лягушкой” поочередно работать двумя педальками.

Что касается использования съемника, тот он призван облегчить весь процесс ремонта, ведь без него пришлось бы не только фиксировать стойку тисками, но еще и прилагать огромные усилия для сжатия пружин, нужно было бы, чтобы их кто-то держал, пока вы занимаетесь всем механизмом и т.д.

К тому же, используя данное приспособление, вы делаете процесс ремонта безопасным для себя, практически, исключая шанс срыва пружины.

Вывод

Процесс стяжки пружин амортизатора это та мера, с которой сталкивается каждый водитель, пожелавший провести ремонт амортизаторов своими руками, а не везти своего “железного коня” в автосервис.

Однако без съемника провести данную операцию не то чтобы совсем невозможен, но она будет сопровождаться массой сложностей и достаточно высоким риском для человека.

Если же использовать столь простое и не дорогое приспособление для стяжки, риск сразу же сводиться к минимуму, а сам процесс работы становится легким и быстрым.

Варим стяжки самостоятельно

В общем, стяжки пружин амортизаторов есть смысл изготовить самим. Как это выполнить, рассматривается дальше.

Четыре гайки и две резьбовые штанги

Металлические изделия, перечисленные ниже, легко найти почти в любом супермаркете. К примеру, можно купить два стержня с резьбой М16. Ещё понадобятся четыре удлинённые гайки, а также стальная сантехническая труба. Её внутренний диаметр – 16-16,5 мм.

В итоге получится то, что показано на рисунках. Вся необходимая информация по игровым автоматам на гривны есть в сети. Вот список для ознакомления тем, кто хочет начать играть в игровые автоматы на реальные деньги с выводом на карту. Украинские пользователи обожают крутить барабаны онлайн слотов и выигрывать реальные призы . Понадобится и стальной прут, который идёт на изготовление арматуры. Рассмотрим, как изготовляются стяжки:

- От трубы отрезают два одинаковых цилиндра, длина которых равна 80-120 мм;

- Резьбовые стержни при необходимости можно укоротить;

- Из арматуры изготовляют 8 стержней длиной примерно 30 см;

- С помощью любого гибочного оборудования стержни гнут так, чтобы получить крючки;

- Четыре стержня приваривают к двум гайкам, ещё четыре – к отрезкам трубы;

- Набор комплектующих на данном этапе полностью готов к использованию.

Сварку проще выполнять, расположив заготовки на плоскости. Суть этих слов иллюстрируется рисунком:

Как приварить стержни-крючки

Собственно, дальше приводится фильм, где технология показана «от и до». Автор даже решил проблему с отсутствием гибочного станка: чтобы согнуть один стержень, нужны два таких же стержня, приваренных к стальному профилю.

Если читатель считает, что использование сварки – это сложно, то лучше не рисковать. Сварные соединения выдерживают значительную нагрузку, но только если они выполнены по всем правилам. Стяжки пружин можно изготовить без сварки. Подходящий чертёж приводится ниже.

Как работает съемник пружин, и какими они бывают

Для чего нужен съемник? Он преодолевает распрямляющее усилие пружин. Прилагаемая сила на кронштейнах съемника соизмерима с весом автомобиля, но это не означает, что его конструкция слишком дорогая и высокотехнологичная.

Существует множество вариантов, но они подразделяются всего на два вида: механический и гидравлический привод.

Механический съемник пружин

Чаще всего имеет резьбовой приводной механизм. При достаточном диаметре шпильки (обеспечивающей хорошее передаточное отношение на резьбе), и длинной рукоятке ключа, можно без избыточных усилий сжимать пружины вручную.

Технология следующая: два съемника симметрично надеваются на стойку. Проворачивая шпильку с резьбой, вы сводите захваты к середине пружины прямо на амортизаторе, сжимая ее до необходимого размера.

Съемники, надетые с двух сторон, обеспечивают равномерное сжатие. При работе с подвеской грузовых автомобилей или тяжелых внедорожников, опытные мастера устанавливают по 3 или даже 4 съемника.

Полустационарные стойки

На сервисных станциях часто используют полустационарные стойки для снятия пружин со стоек амортизаторов. Инструмент достаточно универсальный, подходит к большинству подвесок. Благодаря редуктору приводного механизма, работать с ним удобно и безопасно.

Единственный недостаток – не всегда можно сжать пружину прямо на автомобиле. Все-таки это стендовое устройство: съемник работает с подвеской, снятой с автомобиля.

Рычажного типа

Аналогичная «проблема» у съемников рычажного типа. Механизм надежный и безопасный, но его габариты не позволяют подлезть в пространство под крылом авто.

Гидравлический съемник

Разумеется, есть съемники с компрессорами, электроприводом, и прочими приспособлениями, облегчающими жизнь при обслуживании автомобиля. Всё это хорошо, пока вы не увидите ценник.

Порой выгоднее несколько раз посетить автосервис, чем приобрести промышленный съемник для личного пользования. Какой выход? Делать инструмент своими руками.

Как изготовить съемник пружин амортизаторов

Каждый амортизатор автомобиля имеет внешнюю пружину, которая очень прочно крепится к краям детали. Она также берет на себя функции защиты от больших частиц и осуществляет небольшое амортизирующее действие. Без крепких пружин установка амортизатора не имеет смысла, поскольку он очень быстро повредится.

Значит стоит вопрос – как их ставить и снимать. Съемник амортизаторов помогает ремонтнику легко избавиться от пружин и перейти к ремонту основной детали или замене ее защиты.

Он может быть как гидравлическим (такое устройство может продаваться в специализированных магазинах) или механическим (его можно изготовить в домашних условиях своими руками). Тип съемника говорит о схеме его работы и о времени на работу с ним.

Другими словами, механический съемник будет медленнее выполнять задачи и с привлечением физической силы, но разве это важно, если речь идет о существенной финансовой экономии на техническое обслуживание, замену амортизаторов и покупку гидравлического типа

“Съемник пружин амортизаторов своими руками”

На записи автомеханик рассказывает о том, как с подручных материалов можно изготовить съемник пружин амортизаторов. Посмотрев видео, вы будете осведомлены, какие материалы и инструменты необходимо подготовить, а также как происходит процесс изготовления.

Изготовление съемника пружин амортизаторов

Многие автолюбители пользуются обычной цепью: наматывают несколько оборотов вокруг витков пружины, и затягивают цепь. После подъема автомобиля домкратом, амортизационная стойка растягивается, а пружина остается сжатой. Это опасный способ: если цепь соскользнет, распрямившаяся пружина может нанести серьезную травму.

Как сделать простейший съемник по аналогии с промышленным

Механический полустационарный «станок» можно создать из «Волговского» домкрата.

Как смягчить стойки амортизатора

Часто от владельцев автомобилей различного класса, можно услышать, что подвеска их железного коня – жесткая, кто-то говорит дубовая. Чувствуется буквально каждая мелкая неровность (кочка или ямка). Комфорт в салоне такого авто снижен, и постоянно в голове летает такая мысль – как сделать ее мягче? Чтобы как говорится — позвоночник не осыпался на сидение. И вот тут в интернете появляется огромное количество советов, которые иногда просто поражают своей неграмотностью. Сегодня завинчиваем мифы, а также подумаем над реальными способами сделать подвеску комфортнее …

СОДЕРЖАНИЕ СТАТЬИ

Что только в интернете не пишут, это и подрезать пружины, и поставить другие «мягкие амортизаторы», кататься чуть ли не на зимней резине (в летний период) и т.д. Предлагаю обсудить каждый пункт отдельно, но в начале подумать, почему же подвеска может быть жесткой

Что такое жесткая и мягкая подвеска?

НА подвеску влияет большое количество факторов:

- Это масса кузова

- Форма кузова, высокие или наоборот приземистые

- Размеры, колесная база

- Скоростные и мощностные характеристики

- Настройка

Немного теории, начнем с частоты колебания. Ведь даже при ходьбе, она присутствует, и человек в жизненном цикле привыкает к определенным показателям.

Привычная частота колебания человека при ходьбе, примерно 1 Гц (Герц). Если применить это к машине: частота выше — то будет жестко, а если ниже — то может укачивать.

У автомобиля, также есть этот параметр, только это частота колебания кузова с грузом и пассажирами на подвеске.

Достижение этого параметра обеспечивается жесткостью упругого элемента, приходящей на него массе кузова с грузом и пассажирами.

Простыми словами, чем больше кузов весит, тем мощнее и соответственно жёстче должны быть пружины.

Однако одна величина остается практически неизменной — статический прогиб упругого элемента (пружины или рессоры) в 25 см. Это разница величин свободной пружины и сжатой на подвеске (с пассажирами и грузом). При в приведенным к колесу виде, ведь в одних подвесках пружины работают напрямую, а в других через рычаг. Соответственно рычаг нужно брать во внимание.

Это в идеале!

Однако сейчас на современных автомобилях подвеска делается немного жестче, чем хотелось бы, давайте по пунктам:

- При низкой жесткости сложно добиться высокой энергоемкости. Чтобы мягкую подвеску не пробивало препятствие, нужно делать большой ход сжатия. НО здесь есть две проблемы, нельзя сделать большой ход из-за ограничения по компоновки кузова (банально не позволят лонжероны или крылья). И ограничение по самой кинематики подвески. Подвеска работает по радиусу и при большом ходе сжатия увеличиваются нежелательные смешения рычагов, что снижает управляемость и увеличивает нагрузку на элементы.

- Буферы сжатия. Наверное, все слышали такое понятие работа подвески «на отбой». Некоторые производители в угоду потребителю могут ставить мягкие пружины и амортизаторы с «большим сжатием», но как правило такие подвески легко пробиваются на резких неровностях. Поэтому ставят так называемые буферы сжатия, резиновые элементы которые ограничивают ход. Они есть как у пружин, так и у рессор. НО если подвеска пробьется до «буфера» комфортность ее теряется в разы.

- Чем меньше, выше и легче легковой автомобиль. Тем сложнее добиться в нем плавности хода, а соответственно и мягкой подвески. Ведь требуются мягкие пружины, чтобы они давали комфортную частоту колебания. НО здесь есть еще одна проблема, загрузка автомобиля. Ведь если такую машинку сильно загрузить, то просадка будет сильной. Также стоит учитывать и кинематику подвески, ведь у малого авто радиусы работы будут меньше. А ведь загрузить машину иногда нужно также сильно (например, 4 человека + груз). Поэтому малолитражные машины зачастую самые жесткие, особенно настроенные на высокие скорости.

- Стабилизатор поперечной устойчивости. Нужен, для увеличения угловой жесткости подвески, противостоит кренам кузова при поворотах. Помогает в кинематике, не выходить за предельно допустимые точки радиусного смешения подвески. Также помогает в управлении автомобилем.

- Пневматическая подвеска. При ее установке, практически любую машину можно сделать комфортной и мягкой (с точки зрения водителя), однако стоимость системы запредельная. И на бюджетные марки ее не устанавливают

Хочется подвести небольшой итог. НА больших машинах сделать подвеску комфортной проще. Ибо масса кузова больше, колесная база больше, места для работы подвески предостаточно, настройки идут на высокие нагрузки и скорости. НА большой машине даже огромные пружины будут работать лучше.

НА малых, да еще и на высоких авто. Зачастую сделать мягкую и комфортную подвеску тяжелее. Например, у меня был FORD FUSION, он был реально дубовым (из-за того что короткая база и высокий кузов). Разгуляться в таком автомобиле производителю негде. Поэтому делают такие машины чуть жестче. Это не прихоть производителя, а необходимость.

Теперь я хочу поговорить над мифами, которые хотя по интернету

Подрезать или поставить другие пружины

Подрезать это вообще, какая-то дичь!

Во-первых, нет 25 см, в снаряженном автомобиле, нужных для комфортной работы. Во-вторых, работа подвески будет наоборот рванной, да пружина станет чуть мягче, ей банально не будет хватать витков, нормально держать кузов. Центр тяжести кузова смешается, что крайне негативно влияет на управляемость. Если срезать больше витков, будете биться дном о дорогу, потому как опять не хватает пружине (скажем так мощности) чтобы держать кузов. ДА банально пружина может слететь со своего места.

Поставить другие пружины. Гипотетически это можно, однако их подбирают вместе с амортизаторами (про это чуть ниже). Вот только если поставите мощнее, машина станет жестче, а нам нужен комфорт. А если поставить мягче, чем у вас были, то банально кузов держаться не будет, постоянно будут пробои.

Поставить другие амортизаторы

Несмотря на их схожесть внешне, амортизаторы категорически различаются, они могут быть масляными, газо-масляными, однотрубными, двухтрубными и т.д., подробнее можете почитать здесь.

НО у них разная степень сжатия, простыми словами – разный рабочий ход. Ведь внутри можно установить различные перепускные клапана, от работы которых напрямую зависят характеристики. Будет амортизатор мягче или жестче.

Если вы на штатные пружины, поставите жесткие «стойки», то опять же никакого толку от этого не будет, машина станет жестче

Если поставите мягкие амортизаторы, тогда кузов будет болтаться на малейшей неровности. Банально амортизатор не будет держать кузов.

Еще раз повторюсь, поставить другие амортизаторы и пружины можно, но это не так просто как кажется, их нужно подбирать по характеристикам вашего авто.

А слушать знатоков в интернете, которые говорят – «поставь мягкие пружины и амортизаторы и будет тебе счастье», нужно гнать метлой. С такими советами на резких поворотах можно уйти в кювет.

Шины с высоким протектором

Это более верный способ сделать подвеску чуть мягче. Например, если у вас стоит низкий протектор, 35 – 40 – 45. ТО машина будет немного жестче.

Можно взять диск меньше диаметром, но с большим протектором в 55 – 60.

Из-за того что резиновый корд стал больше, энергоемкость немного увеличится, но как показывает практика не намного. Если сильно утрировать, то к плавности можно будет прибавить всего 5 – 7% если замерять уровень шума в ДБ.

Также можно поставить менее шумные шины, про это писал здесь.

Легкие диски

Тут также есть немного истины. С дисками, как и с резиной можно поработать. Опять же снизить диаметр диска (если вы ставите покрышки больше профилем).

А также можно снизить вес диска, а соответственно можно снизить подрессоренную массу, как правильно это благоприятно сказывается на комфорте, не критично, но все же.

Например вместо тяжелого штампованного колеса, можно поставить легкое кованный диск. Бывает и литье легче, но его нужно искать, некоторые литые диски наоборот тяжелее.

С таким подходом мягкости немного прибавится, но опять же не стоит ждать чудес.

Пневматическая подвеска

По сути это полностью переработанная, иногда даже работающая по другим принципам подвеска автомобиля. Здесь могут добавляться пневматические упругие баллоны, которые могут отлично работать как дополнительный демпфер. Вообще строений огромное количество, сейчас не об этом.

- Не на все машины они есть. Особенно на малолитражки

- Стоимость, обычно дорого. Полный комплект, если брать отечественный автомобиль, не брать Китай, начинается от 100 000 рублей

НО с таким решением, можно добиться мягкости и комфорта.

Народное решение

Как решается комфортность подвески в гаражных условиях. Все элементарно, кладется в багажник один или два мешка песка. И о чудо, козлик, который скакал по неровностям, становится намного мягче. НО почему?

Да все просто, изначально подвеску рассчитывали на массу с загрузкой, банально чтобы она держала этот вес (особенно на автомобилях с короткой базой). Как я и писал сверху, без загрузки она будет жестковатой, но стоит ее нагрузить, масса меняется, и подвеска начинает работать по-другому, как правило, она становится мягче.

Сейчас видео версия смотрим

На этом заканчиваю. В заключении хочется сказать производители далеко не дураки, у них нет задачи делать «зубодробильные» автомобили. Если у вашего авто подвеска жесткая, то скорее всего это зачем то делалось, либо из-за того, что у вас малый авто, высокий, у него короткая колесная база. Либо он динамичный, имеет мощный мотор (входит в повороты под 100 км/ч и имеет максимальную скорость в 250 — 300 км/ч) и т.д. И бездумно изменять характеристики, это банально опасно, подумайте над этим.

(3 голосов, средний: 5,00 из 5)

Подвеска автомобиля: важные детали и 5 способов смягчения

Оцените риски. И, возможно, вы пойдете по более затратному, но безопасному пути: купите новый, мягкий комплект авторезины, например, производства компании «Мишлен» или «Пирелли».

Известно, что качество отечественных дорог не способствует комфорту передвижения на машине. Поэтому водители ищут способы, как сделать подвеску автомобиля мягче: шерстят тематические форумы, листают автожурналы, спрашивают гаражных умельцев.

Что влияет на мягкость подвески автомобиля

В борьбе за покупателя автопроизводители уже на конвейере адаптируют ходовую к реалиям отечественных дорог. Автомобили премиального сегмента сразу получают в комплектации системы настройки ходовой. Владельцам же бюджетных авто остается самостоятельно изучать тему и предпринимать меры, чтобы транспортное средство хорошо поглощало дорожные неровности.

- масса и форма кузова;

- характеристики мощности и ускорения;

- размер колесной базы.

А на водителя и пассажиров оказывает влияние частота колебаний каркаса автомобиля. В норме параметр составляет 1 Гц (Герц). Если показатель выше единицы – езда будет жесткой, ниже – пассажиров укачает, а подвеску на колдобине пробьет.

Достигают желаемую величину с помощью упругой детали подвески – пружины. То есть для тяжелой подрессоренной массы (кузов плюс экипаж и поклажа) нужна мощная и жесткая пружина. Это дает возможность влиять на мягкость подвески и комфортную езду. Но нельзя игнорировать и рычаг, ведь в некоторых конструкциях пружины действуют не напрямую, а через этот элемент.

5 способов смягчения подвески машины

Мягкая система подрессоривания – не каприз, а необходимость: длительные поездки по ямам и ухабам скоро отзываются усталостью и болью в пояснице водителя. Автовладельцы накопили немалый опыт, как сделать подвеску автомобиля мягче. Предлагаем рассмотреть 5 действенных методов.

Подвеска и ходовая часть автомобиля

Замена шин или уменьшение давления

Поработайте с покрышками. Можно, не вкладывая ни копейки, просто стравить воздух, снизить давление в шинах. При этом вас ожидает:

- повышенный расход горючего;

- худшая управляемость машиной;

- частая замена покрышек из-за ускоренного износа;

- длинный тормозной путь.

Замена или обрезка пружин амортизатора

Доработка пружин амортизатора вызывает постоянные споры. Гаражные умельцы предлагают резать или менять элементы. Но профессионалы против обоих способов. В автосервисе, однако, на вашем авто без проблем укоротят пружины или предложат более мягкую деталь с переменным шагом витков.

Поддавшись соблазну, вы столкнетесь со следующими проблемами:

- центр тяжести силового каркаса сместится, а значит, упадет управляемость;

- посадка авто уменьшится, поэтому нагружать машину, как раньше, не получится: вы будете задевать днищем дорогу;

- укороченная пружина не сможет держать кузов (часто элементы даже слетают со своего места);

- преодолевая выбоины на высокой скорости, можно повредить двигатель и другие компоненты ходовой.

Новую, более мягкую пружину подобрать нетрудно, но работа подвески станет рваной: возможны пробои.

пневматическая подвеска автомобиля

Замена амортизаторов

Стойки амортизаторов гасят колебания кузова. И сильно разнятся по конструкции и степени сжатия (рабочему ходу). Поэтому к штатной пружине нужно подбирать амортизаторы с определенными рабочими параметрами.

Перестаравшись с мягкостью, вы добьетесь того, что машину будет болтать на малейших выбоинах. При покупке стойки сделайте выбор в пользу масляного типа элемента.

Установка легкосплавных дисков

В погоне за смягчением движения рассмотрите неплохой (но недешевый) вариант – легкосплавные диски. Эффектные внешне литые детали легче стальных. Вы снизите неподрессоренную массу автомобиля: это не сделает подвеску неубиваемой, но добавит плавности хода (на кардинальный результат не рассчитывайте).

Установка пневматической подвески

Полностью модернизированная, работающая по иному принципу пневмоподвеска действительно практически неубиваемая. Механизм на пневматических упругих баллонах (хотя есть и другие варианты) доставляет беспримерное удобство экипажу автомобиля и при этом повышает безопасность езды.

Прогрессивную конструкцию невозможно устанавливать на малолитражках, а цена на узел начинается со 100 тыс. руб. Два этих обстоятельства сильно ограничивают аудиторию желающих путешествовать с комфортом.

Растяните слегка пружину. как надо поступить отпустить пружину или растянуть сильнее , чтобы её внутренняя энергия увеличилась. почему

Первое, что необходимо сделать, если вы собираетесь изготовить пружину своими руками, – это подобрать материал для такого изделия. Оптимальным материалом в данном случае является другая пружина (главное, чтобы диаметр проволоки, из которой она изготовлена, соответствовал поперечному сечению витков пружины, которую вам надо сделать).

Подбирая материал от старой пружины, вы будите уверены, что проволока сделана из закаленной высокоуглеродистой стали

Отжиг проволоки для пружины, как уже говорилось выше, позволит вам сделать ее более пластичной, и вы без особого труда сможете выровнять ее и намотать на оправку. Для выполнения такой процедуры лучше всего использовать специальную печь, но если таковой нет в вашем распоряжении, то можно воспользоваться любым другим устройством, растапливаемым дровами.

В такой печи необходимо разжечь березовые дрова и, когда они прогорят до углей, положить в них пружину, проволоку от которой вы собираетесь использовать. После того как пружина раскалится докрасна, угли надо сдвинуть в сторону и дать нагретому изделию остыть вместе с печью. После остывания проволока станет значительно пластичней, и вы без труда сможете работать с ней в домашних условиях.

Читать также: Форум саньенг рекстон 2

Free Energy/Пружина из проволоки.

Ставшую мягкой проволоку следует тщательно выровнять и начать наматывать на оправку требуемого диаметра

При выполнении такой процедуры важно следить за тем, чтобы витки располагались вплотную друг к другу. Если вы никогда не занимались намоткой пружин ранее, можно предварительно посмотреть обучающее видео, которое несложно найти в интернете

Для намотки небольшой пружины можно использовать шуруповерт

Чтобы ваша новая пружина обладала требуемой упругостью, ее необходимо закалить. Такая термическая обработка, как закалка, сделает материал более твердым и прочным. Для выполнения закалки готовую пружину надо нагреть до температуры 830–870°, для чего можно использовать газовую горелку. Ориентироваться на то, что требуемая температура закалки достигнута, можно по цвету раскаленной пружины: он должен стать светло-красным. Чтобы точно определить такой цвет, также ориентируйтесь на видео. После нагрева до требуемой температуры пружину необходимо охладить в трансформаторном или веретенном масле.

Цвета каления стали

После закалки пружину следует выдержать в сжатом состоянии на протяжении 20–40 часов, а затем обработать ее концы на точильном станке, чтобы сделать изделие требуемого размера.

Последовательность действий

1. Прежде, чем закалить проволоку для пружины следует проверить материал основы и убедиться, что используемая проволока углеродистой стали.

2. Процедура отжига, как сказано ранее, способна добавить пластичности. Это облегчит процесс выравнивания и намотки на оправку. Для этого можно особую печь или любую подходящую. В быту закалять возможно в наиболее подходящей конструкции (металлической или кирпичной). Для этого разжигается обычный костер и после в уголь помещается будущая пружина. После нагрева заготовки докрасна проволоку нужно изъять и позволить остыть естественным путем. Остывшая проволока будет существенно мягче и с ней можно будет комфортно работать.

3. Размягченную проволоку следует полностью выровнять и приступить к намотке на оправку подходящего диаметра. Во время проведения процедуры нужно контролировать плотное расположение витков друг к другу. Для упрощения можно пользоваться шуруповертом.

Читать также: Размер листа оцинкованного железа

4. Для придания требуемой упругости потребуется провести закаливание. Благодаря этой термической обработке деталь получается более твердая и прочная. Закалка пружин предполагает их прогрев до температуры от 830 до 870 градусов. Для этого допускается пользоваться газовой горелкой. Ранее уже мы говорили про закалку металла в домашних условиях.

Дома вряд ли сыщется подходящий термометр, которым возможно точно определять температуру детали. Поэтому можно ориентироваться по цвету металла. Когда необходимая температура достигнута заготовка станет светло-красной. Рекомендуем посмотреть видео с подробным рассказом о температуре нагрева. После этого пружина помещается в охлаждающую среду (масло).

5. После закаленную пружинку требуется подержать в сжатом состоянии. Для этого необходимо от 20 до 40 часов.

6. В завершение провести обработку и подгонку до требуемых размеров.

Верное проведение подобного упрочнения позволит с успехом использовать пружину в домашних механизмах.

Пружина может быть изготовлена из любого материала, имеющего достаточно высокие прочностные и упругие свойства (сталь, пластмасса, дерево, фанера, даже картон).

Материал различных резин имеет упругие свойства не требующие придания ей особой формы и часто применяется в прямом виде, однако из-за менее определённых характеристик в точных машинах используется реже.

Стальные пружины общего назначения изготавливают из высокоуглеродистых сталей (У9А-У12А, 65, 70), легированных марганцем, кремнием, ванадием (65Г, 60С2А, 65С2ВА). Для пружин, работающих в агрессивных средах, применяют нержавеющую сталь (12Х18Н10Т), бериллиевую бронзу (БрБ-2), кремнемарганцевую бронзу (БрКМц3-1), оловянноцинковую бронзу (БрОЦ-4-3), титановые (ВТ-16) и никелевые сплавы (A-286, INCONEL, ELGILOY).

Небольшие пружины можно навивать из готовой проволоки, в то время как мощные изготавливаются из отожжённой стали и закаляются уже после формовки.

Читать также: Плотность стали aisi 430

Как сделать пружину своими руками из проволоки и на производстве: описываем досконально

Стальные пружины могут быть разных конфигураций и не всегда можно приобрести нужного вида – товар достаточно редкий на рынке. По этой причине для своих нужд я их делаю самостоятельно.

Требования к проволоке и ее диаметру

Стальная проволока для изготовления пружины, которая впоследствии будет подвергаться закалке, должна соответствовать требованиям, указанным в ГОСТ 14963-78. Согласно документу она классифицируется по таким признакам:

- способу навивки (холодным способом и горячим);

- способу отделки поверхности (без отделки и с отделкой);

- точности изготовления (нормальная и повышенная);

- классу механических свойств (общего и ответственного назначения);

- диаметру (от 0,5 до 14 мм);

- виду поставки (в прутках или мотках).

На промышленных предприятиях методом холодной навивки изготавливают пружины из проволоки, диаметр которой не превышает 16 мм, горячим способом – вплоть до 80 мм. При этом на производстве они навиваются с помощью вращающейся оправки, подающих роликов и одного или двух упорных штифтов.

Изготавливают изделия из проволоки марок 51ХВА, 70С3А, 65С2ВА, 60С2А, 65Г, 60ХВА с поверхностью шлифованной, полированной или без шлифования и полировки. По этому признаку и способу изготовления проволока выпускается в прутках или мотках таких групп:

- А, Б, В, Г, Е – со специальной отделкой;

- Н – без отделки.

Условное обозначение проволоки в технической документации и на сопроводительных бирках состоит из цифр и букв:

ХХХХХ (1) – Х (2) – Х (3) – Х (4) – ХХ (5) – ХХ (6) ГОСТ 14963-78 (7)

- 1 – марка стали;

- 2 – способ отделки поверхности;

- 3 – точность изготовления;

- 4 — класс механической точности;

- 5 — способ навивки;

- 6 — диаметр в мм;

- 7 — обозначение стандарта.

Например, проволока с полированной поверхностью, изготовленная из стали 60С2А повышенной точности I класса для пружин горячей навивки диаметром 2,0 мм будет иметь следующее обозначение:

60С2А – А – П – I – ГН – 2,0 ГОСТ 14963-78

В государственном стандарте оговариваются допустимые предельные отклонения, овальность и недопустимость наличия определенных видов дефектов, а также способы упаковки и транспортировки.

Расчет пружины

Для этого необходимо воспользоваться таблицей в разделе пружины, чтобы правильно выбрать диаметр стальной проволоки, количество витков и шаг. При этом огромную роль играет то, как должна работать новая пружина – на сжатие или растяжение.

Последняя разновидность пружин может иметь довольно сложную конструкцию, но и ее можно сделать самостоятельно.

Выполнив предварительные расчеты и выяснив толщину проволоки для стальной пружины, шаг и количество витков, а также определив конструкционные особенности и создав чертеж будущей пружины, можно переходить к практическим действиям.

Так же есть специальный софт для расчета всех параметров:

Типичные ошибки

Зажимаем оправку в патроне токарного станка. Вставляем конец стальной проволоки в отверстие в оправке, запускаем вращение и плотно наматываем стальную струну.

Проверив толщину пружины штангенциркулем, кусачками обрезаем проволоку и наблюдаем, как наша пружина увеличивается в диаметре.

самый простой способ закалить любой гвоздь

К тому же снять ее с оправки будет довольно проблематично – для этого придется обрезать струну в самом начале витка.

Делаем правильно

Зажимаем проволоку на оправке с помощью винта.

Теперь нам необходимо создать натяжение стальной струны перед намоткой.

При помощи обычного куска плотного пластика зажать проволоку в держателе резцов будет недостаточно. Нам понадобится специальное приспособление с направляющей, в котором натяжение проволоки можно регулировать прижимной пластиной из мягкого металла (медь или бронза).

Также необходимо отрегулировать скорость вращения патрона токарного станка и перемещение рабочей платформы для получения нужного шага пружины.

Как увеличить жесткость пружины подвески

Читайте также: