Как следует изменить усилие нажатия пружины если при неизменной мощности заменить стальной

Обновлено: 25.04.2024

Нужно ли менять пружины при замене амортизаторов (стоек)

Рано или поздно мы с вами меняем амортизаторы на своих железных конях, кто-то называет их стойками. Наши дороги мягко сказать, далеки от идеала, а поэтому уже через 60 – 80 000 они начинают постукивать или просто течь – это признаки которые говорят, что нужна замена. НО технология Макферсон подразумевает сборную конструкцию, в которой уже вставлена пружина, однако новая стойки идет без нее! И тут возникает справедливый вопрос – а нужно ли менять пружину или можно оставить старую? Будем разбираться …

Нужно помнить, что пружины стоят как спереди, так и сзади автомобиля, но все же конструктивно это различные задачи, хотя и выполняют одну и ту же работу.

Однако для начала определение.

Пружины (применительно в авто) – это упругий элемент подвески, который призван сделать нашу езду комфортной и безопасной, за счет смягчения ударов получаемых подвеской от дороги. Также этот элемент не дает колесу оторваться от дорожного покрытия при сильных ударах (например, наезд на высокую неровность), он старается вернуть колесо на дорогу, тем самым делая управляемость намного лучше.

Применение пружин в конструкции

Так повелось, что амортизатор и пружина идут в паре. Это неразъемный механизм (в передней части) который обеспечивает лучшую плавность хода, а также управляемость машины.

Со своей работой современные пружины справляются замечательно, производители научились подстраивать подвеску для различных нужд, будь то жесткая спортивная, сбалансированная комфортная или внедорожная.

Работа пружины в любом случае сводится к поглощению ударов от дорожного покрытия, а также возвращение колеса на место. И нужно понимать, чем мягче этот элемент, тем большей силы удар он может поглотить – но та энергия (которая поглощена) не улетучивается мгновенно, она передается кузову и он раскачивается – если качнуть машину без амортизаторов, то она будет долго качаться.

Работа амортизатора – гасить эти «паразитные» колебания, причем чем быстрее, тем лучше.

В итоге получается идеальная смесь – удар идет на пружину, а колебания, которые у нее образовались, гасятся амортизатором.

По прочности

Как вы понимаете, два этих элемента работают что говорится – «бок о бок». Но по прочности и по износу у них различные показатели.

Пружина – очень прочный элемент, если специально не ломать (не перегружать автомобиль), не «лихачить» на авто входя в повороты в 90 градусов на максимальной скорости, не влетать в бордюры – то она может прослужить очень долго, бывали случаи когда ходили по 200 – 300 000 километров.

Амортизатор – это более слабая часть подвески, все дело в том, что он намного сложнее по строению, у него куча уплотнительных колец, есть жидкость или газ внутри. И повреждение одного из элементов влечет за собой выход из строя всей конструкции. А при наших дорогах, да ухабах убить его можно за несколько тысяч (50 – 60). Это вам не Европа, где они ходят по 150 – 200 тысяч километров.

Соответственно меняем амортизаторы мы намного чаще, нежели пружины.

Так нужно ли менять при смене амортизаторов?

Если честно, то вопрос двоякий. И не всегда можно отметить утвердительно. Давайте рассмотрим две ситуации:

1) Подвеска прошла 30 000 километров, но после зимы стойка потекла и ее нужно менять. В этом случае пробег реально маленький, вам достаточно поменять саму стойку а остальные элементы можно оставить, кстати это касается и опорного подшипника. Усталость металла будет на низком уровне, да и коррозия еще не внесет больших изменений в параметры. Есть только одно условие – нужно ставить оригинальную или такую же стойку.

2) Пробег около 80 – 100 000 километров. Скажу так – при средней езде автомобилиста 20 000 в год, такой пробег примерно равен 4 годам, в малых городах это может быть и 5 – 6 лет. К чему я это веду, даже если вы ездили только по ровным дорогам, то зимняя дорога (а это соль, песок и еще много всяких прелестей), однозначно плохо влияют на металл, из которых состоят пружины. ДА и при таком пробеге усталость металла уже значительная. Поэтому – если у вас «умирает» амортизатор, в этом случае нужно его менять полностью с пружиной.

Перечислю еще раз по пунктам, для тех, кто «жмется по деньгам»:

— От песка, реактивов, камней и т.д. – металл стачивается, страдает, что уменьшает прочность.

— Усталость от времени, 80 – 100000 это серьезный пробег.

— Проседания. Пружина может уменьшиться в размере, пусть не значительно, но этого будет достаточно для нового амортизатора, его ресурс снизится.

Поэтому при таких больших пробегах – однозначно меняем.

Что еще не нужно делать!

Однако многим нашим «ВАЗОВОДАМ» все нипочем, я уже молчу о заниженных Приорах. В ремонте подвески, а в частности замены стоек, многие предпочитают не менять другие элементы, даже при больших пробегах.

Лично сам был свидетелем, когда парень взял стойки «KYB» приехал на СТО, и говорит – «оставляем пружины, опорные подшипники (после пробега около 80000)». Просто – ЖЕСТЬ! Ребята включите мозг. Не всегда фирмы имеют взаимозаменяемые детали, даже новые! ТО есть нельзя взять стойку KYB и поставить пружину от поставщика ВАЗ, это уже не правильно, а вы на поношенные детали ставите новый амортизатор!

В лучшем случае, стойка выйдет из строя через 10 – 15000, и тогда этот ПАЦАН будет кричать на каждом перекрестке что – «ставил KYB, такое г..но!».

В худшем случае – есть вероятность, что улетит с дороги, ведь просевшие, уставшие, помотанные коррозией «витки», не смогут нормально держать автомобиль и гасить амплитуду колебаний кузова. Что негативно сказывается на максимальных скоростях, прохождении поворотов, торможении. Кузов при маневрах будет тянуть сильнее в стороны.

Поэтому мораль такая не экономим, покупаем полностью новый комплект.

Задняя подвеска

Здесь ситуация практически такая же. Хотя устройство подвески кардинально отличается. Здесь амортизатор не вставлен напрямую в пружину, а идет как бы отдельно. То есть если он «накрылся» то заменить его намного легче! Просто откручиваем два болта и снимаем его, затем ставим новый.

Если вы не занимаетесь перевозками тяжелых грузов, и ваш автомобиль переднеприводный (там весь вес спереди), то задняя часть будет страдать намного меньше. По опыту знаю, замена там будет через 150 – 200 тысяч, а может быть и больше. Однако желательно менять все сразу.

Понравилась статья? Подпишитесь на канал, чтобы быть в курсе самых интересных материалов

Нужно ли менять амортизаторы при замене пружин

Стоит ли менять пружины вместе с амортизаторами?

Но сначала необходимо разобраться в теоретической составляющей проблемы. Как видите, рессоры и рессоры работают попарно, выполняя две части одной большой задачи, то есть обеспечивают необходимую плавность хода и маневренность автомобиля. Пружина действует как упругий элемент подвески, смягчая удары, возникающие в результате столкновений с неровностями дороги. После того, как колесо сталкивается с препятствием, оно фактически подпрыгивает в воздухе, а пружина, в свою очередь, возвращает его в исходное положение, но после удара о поверхность дороги колесо снова срывается с него. При этом чем мягче пружина, тем больше энергии удара она может поглотить, что приводит к довольно тихому гашению вибрации и практически полному отсутствию контакта колеса с дорогой.

Следовательно, для решения этой проблемы пружинам помогает амортизатор, способный быстро гасить колебания колес, преобразовывая колебания кузова и подвески в тепло. Амортизатор имеет гораздо более сложную конструкцию, чем пружина, в основном это цилиндр с поршнем. Поглощение огромного количества энергии удара происходит благодаря сопротивлению воды, текущей изнутри цилиндра. Таким образом, правильно функционирующий амортизатор способен поглощать 80% энергии, исходящей от пружины после первого нажатия колеса.

При всей сложности конструкции и эксплуатации амортизатор существенно уступает пружине по надежности и ресурсам эксплуатации, требуя многократных замен при ухудшении свойств их работы. Все-таки вопрос остается нерешенным: стоит ли менять пружину вместе с амортизатором?

Исходя из вышесказанного, только правильное функционирование амортизаторов и пружин может гарантировать нормальное функционирование автоподвески. В то время как пружины несут вес автомобиля, их движения контролируются амортизаторами и, следовательно, зависят друг от друга. Если работа первого из компонентов нарушена, часть его нагрузки назначается на оставшийся рабочий элемент. Например, в случае выхода из строя пружины нагрузка на амортизатор значительно увеличивается, ускоряя его износ, и, наоборот, неисправный амортизатор не может гасить колебания пружины и противостоять колебаниям корпуса.

Чтобы ваша подвеска работала на 100%, пружины и амортизаторы должны хорошо выполнять свою работу. Пружины и амортизаторы зависят друг от друга, потому что амортизаторы направляют работу пружин. Если хотя бы один из этих компонентов незавершенного конца выполняет свою работу, то эту работу берет на себя «партнер». Амортизатор не может обеспечить хороший ход пружины и быстро ломается, точно так же, как плохой амортизатор не дает хорошего хода пружине и начинает раскачивать вашу машину, пружина теряет свои свойства по следующим причинам:

- Из некачественного металла в зависимости от его эксплуатации повреждение верхнего слоя пружины

- От большой скорости на плохом участке дороги и его перегрузке

- При повышенной влажности и дорожной соли на металле возникает коррозия.

Конечно, идеальный вариант, если вы смените амортизатор, а затем замените пружину, но это может ударить по вашему карману. Определить усталость металла на самой пружине не так уж и сложно.

С новыми амортизаторами и ржавыми старыми пружинами срок службы амортизаторов сокращается вдвое. Если вы меняете и пружины, и амортизаторы одновременно, подвеска становится оригинальной, а также вы сразу же экономите на затратах на замену и трудозатратах.

Пружины меняют, как правило, в следующих случаях:

- неисправности пружины,

- видимая коррозия или повреждение металла

- стабильная пружина

- когда есть разница в высоте между передней и задней частью машины.

К сожалению, даже в ХХI веке общее состояние дорог в России оставляет желать лучшего. Треснувший асфальт, выбоины и другие неровности медленно (а иногда и быстро) разрушают наши автомобили. Причем основной удар приходится на подвеску.

Амортизаторы (амортизаторы) и пружины — основные части шасси, отвечающие за смягчение ударов при движении автомобиля. Их нужно менять одновременно? Можно ли при замене амортизаторов оставить старые пружины? Давайте подробнее рассмотрим эти вопросы.

Что такое амортизаторы и пружины

Амортизатор и пружина — неразрывная пара. Их основная задача — сделать движение машины максимально плавным и управляемым рулевым управлением.

Пружина, благодаря своей эластичности, смягчает толчки и неровности, которые неизбежны при движении автомобиля по неровной дороге. Когда машина на любой скорости въезжает в яму, колесо подпрыгивает. На мгновение происходит потеря сцепления резины с дорожным покрытием. Работа пружины заключается в том, чтобы как можно быстрее прижать колесо к дороге, потому что «отскок» блокирует рулевое управление.

Но пружина не просто толкает его вниз. Совершает колебательные движения, гася энергию удара. Величина колебаний зависит от упругости пружины. Чем мягче сталь, из которой изготовлена железная спираль, тем сильнее сжатие и демпфирование энергии удара.

В игру вступают те же силы, которые позволяют баскетболисту вести мяч. Колесо действует как шар. Если бы не было амортизаторов, при движении по неровностям автомобиль постоянно раскачивался на рессорах. Амортизатор гасит колебательные движения пружины. В этом случае энергия вибрации кузова преобразуется в тепло, от которого нагревается корпус амортизатора.

Амортизатор намного сложнее пружины. И все мы знаем, что сложные системы выходят из строя чаще, чем простые. Поэтому амортизатор изнашивается быстрее пружины.

Когда нужно и не нужно менять пружину при замене амортизатора

Максимальная эффективность подвески достигается только при правильном функционировании пары пружина-амортизатор. Эти два элемента дополняют друг друга и по отдельности становятся бесполезными.

Пружина удерживает вес автомобиля, а амортизатор гасит колебания и вибрации. Обычно нагрузка равномерно распределяется между этими двумя частями подвески. Но при выходе из строя одного из компонентов второй должен работать на двоих.

Если пружина становится очень мягкой (например, от старости), амортизатор принимает на себя огромную нагрузку. В таком режиме амортизатор проработает недолго и быстро сломается. Изношенный амортизатор перестает ограничивать движение пружины. Автомобиль начинает «прыгать» по дороге, что делает практически невозможным движение, что может привести к аварии.

Качество пружины влияет не только на плавность хода. От этого зависят сила сцепления колеса с дорогой, маневренность и тормозные качества автомобиля.

Несмотря на простоту устройства, пружина постепенно теряет упругость. Для этого может быть несколько причин:

- естественный износ металла, приводящий к его «усталости»;

- вредные факторы (отскакивание камней от дороги, трение, частое полное сжатие);

- частые перевозки тяжелых грузов;

- быстрое прохождение неровностей на дороге;

- коррозия металлов ускоренная дорожной солью и повышенной влажностью;

Всегда ли при замене амортизатора нужно менять пружину? Этот вопрос часто можно встретить на автомобильных форумах. Практически в любом автосервисе мастера скажут, что «да, одно без другого не меняется». В идеале замена пружины действительно может производиться одновременно с заменой амортизатора, но это не является обязательным условием.

Если при визуальном осмотре не обнаружено явных следов коррозии и износа пружины, ее можно оставить. Также будет полезно проверить его мягкость.

Примечание. Оставить старую пружину не представляет большой риск для водителя. Иногда визуально определить состояние детали не так-то просто. Если пружина потеряла свои ходовые качества, замененный амортизатор придет в негодность быстрее, чем это произошло бы с новой пружиной.

Заменив оба компонента системы демпфирования, водитель может быть уверен в своем безупречном состоянии.

Бывают ситуации, когда пружину нужно менять в обязательном порядке:

- при обрыве какой-либо спирали (пружины ломаются чаще вверху или внизу);

- с явными коррозионными процессами;

- уменьшение высоты между колесными арками и дорожным покрытием (опускается пружина);

- с четкой разницей в высоте задней и передней части автомобиля;

В любом другом случае пружину можно заменить после замены амортизатора.

Если вы не перевозите пассажиров, при замене амортизатора необходимо поменять местами левую и правую пружины.

важно помнить, что амортизаторы и пружины всегда меняются попарно на одной оси. Это сделано во избежание неуравновешенной подвески. А дисбаланс подвески ухудшает управляемость автомобиля.

От контактного нажатия и материала контактов»

Цель работы: изучить влияние силы контактного нажатия и материала контакта на переходное сопротивление.

1. Порядок выполнения работы

1.1. Ознакомиться с теоретическими сведениями.

Оформить отчет, включающий в себя:

- эскиз микроструктуры электрического контакта,

- кинематическую схему установки определения зависимости переходного сопротивления от контактного нажатия и материала контакта,

- описание устройства кинематической схемы,

- причины зависимости переходного сопротивления от разных факторов,

- ответы на контрольные вопросы.

2. Теоретические сведения

В зоне перехода тока из одной токоведущей детали в другую появляется добавочное сопротивление, называемое переходным сопротивлением контакта.

Контактные поверхности, как бы тщательно они не были зачищены, представляют собой неровную поверхность с выступами и впадинами. Соприкосновение контактных поверхностей происходит не по всей поверхности, а лишь в отдельных точках (см. рис. 1). При этом используется не все поперечное сечение контакта, а лишь его часть и сопротивление прохождению тока возрастает; происходит стягивание линий тока к точкам соприкосновения и повышение вблизи них плотности тока. Такое стягивание линий тока является одной из причин возникновения переходного контактного сопротивления. Другой причиной является наличие на контактных поверхностях различных пленок, которые образуются под воздействием кислорода воздуха, азота, озона и других химических реагентов и имеют высокое удельное электрическое сопротивление.

При замыкании контактов по мере увеличения силы нажатия плёнки в местах соприкосновения и на выступах начинают разрушатся, образуя зоны чисто металлического касания. При этом происходит деформация материала выступов, в результате чего увеличивается как количество точек соприкосновения, так и их суммарная площадь. На основании опытных данных значение переходного сопротивления определяется выражением

где = 1∙10 -3 ; для алюминия =6,7∙10 -3 ;

Р – сила, сжимающая контакты, Н;

n – коэффициент, зависящий от числа точек сопротивления; для точечного контакта n = 0,5; для линейного n = 0,7/0,8, для поверхностного n = 1.

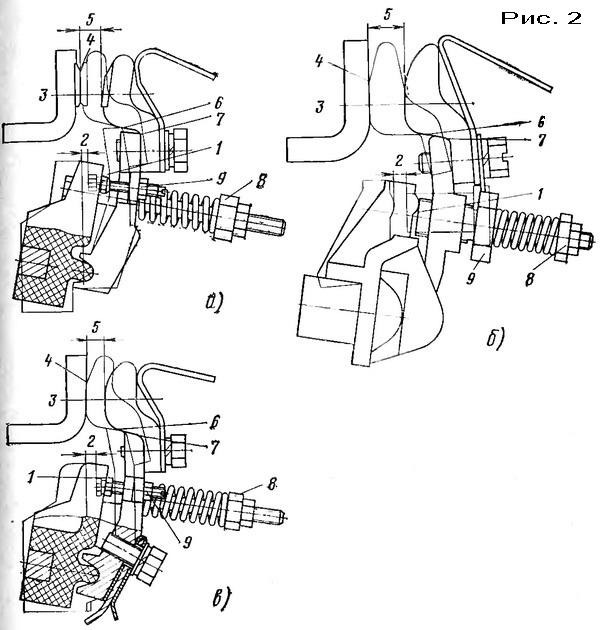

При увеличении силы контактного нажатия переходное сопротивление его уменьшается, причем эта зависимость имеет гиперболический характер. При одном и том же нажатии переходное сопротивление контакта при каждом замыкании может отличаться в больших пределах. Это объясняется тем, что число и размер площадок контактирования при каждом замыкании могут быть разными. Зависимости переходного сопротивления от контактного нажатия при его увеличении и уменьшении, как правило, не совпадают. Это объясняется наличием остаточных деформаций бугорков, по которым происходит соприкосновение. Переходное сопротивление контактов можно определить методом вольтметра и амперметра или микроомметром. Для определения зависимости переходного сопротивления от контактного нажатия и материала контакта используют устройство, кинематическая схема которого представлена на рис. 2. При вращении маховичка 9 вращается винт 7, установленный в подшипниках 8. Вращательное движение винта 7 преобразуется в поступательное движение траверсы 6, которая жестко связана с подвижной планкой 1 с помощью шпилек 5. Планка, передвигаясь вправо, сжимает пружины 2, за счет чего увеличивается контактное нажатие, значение которого определяется с помощью указателя 3 по шкале 4. Контакты 10, 11, 12 имеют сферическую форму и выполнены из различных материалов (меди, алюминия, латуни). Все элементы устаовки размещены на основании и закрыты кожухом.

3. Контрольные вопросы

1. Что называют переходным сопротивлением контакта?

2. Влияет ли форма и материал контактов на переходное сопротивление?

3. Как влияет сила контактного нажатия на переходное сопротивление?

4. Зависит ли переходное сопротивление от температуры контакта?

5. Влияет ли состояние контактной поверхности на переходное сопротивление?

6. На рис. 2 показаны включенное и выключенное положения контактов контакторов, при которых производится регулировка провалов, растворов, нажатий и одновременности касаний главных контактов.

7.

Рис. 2. Положения (включенное, выключенное) контактов для регулировки растворов, провалов, нажатий и одновременности касания контактов контакторов серий КТ6000, КТП6000, КТ7000 и КТ6000/2. а —контакторы КТ6032/2, КТ6033/2; б, в — контакторы серий КТ6000, КТП6000, КТ7000; 1 — место прокладки бумажной ленты при замере начального нажатия на контакт; 2 — зазор, контролирующий провал контакта; 3 — линия касания контактов; 4 — место прокладки бумажной ленты при замере конечного нажатия на контакт; 5 — раствор контакта; 6 — направление приложения усилия при замере конечного нажатия на контакты; 7—направленне приложения усилия при замере начального нажатия на контакты; 8 — регулировка нажатия на контакт; 9 — регулировка провала и одновременности касания Контактов.

8. Проверка провалов контактов. Так как практически замерить величину провала невозможно, то проверяют зазор, контролирующий провал, т. е. зазор,образующийся при полностью замкнутом положении главных контактов, между контактодержателем и регулировочными винтами рычага, несущего подвижный контакт (рис. 2). Контролируют провал главных контактов в замкнутом положении магнитной системы контактора. При полной величине провала контакта обеспечивается полное конечное нажатие на контакт. По мере износа контактов провал уменьшается, следовательно, уменьшается и конечное нажатие на контакт, что может привести к перегреву контакта. Не допускается, чтобы величина зазора, контролирующего провал, была меньше 1/2 его первоначальной величины, указанной в табл. 1.

В контакторах серии КТ6000/2 провал главных контактов устанавливается вращением одного регулировочного винта в контакторах на токи 160 А или двух регулировочных винтов в контакторах на токи 250, 400 и 630 А. Конструкция контактной системы контакторов серий КТ6000, КТП6000 и КТ7000 допускает без смены контактов двукратное восстановление провала, которое производится вращением регулировочного винта (в контакторах на 100 и 160 А), втулки (в контакторах на 400 А) и регулировочных винтов (в контакторах на 250 и 630 А).

Величина зазора, контролирующего провал, замеряется щупом. Желательно, чтобы величины провалов контактов были наибольшими. Установив нужный зазор и убедившись в отсутствии перекоса подвижного контакта, регулировочные винты необходимо законтрогаить, а втулки зафиксировать лепестками пластины.

Проверка одновременности касания контактов.Неодновременность касания главных контактов проверяют щупом, контролирующим зазор между контактами, когда другие контакты касаются друг друга. Удобно контролировать одновременность касания контактов с помощью электрической лампочки напряжением 3—6 В, включенной последовательно в цепь контактов, но в пределах норм, указанных в табл. 1. Неодновременность касания новых контактов допускается до 0,3 мм. Следует иметь в виду, что чем точнее отрегулированы провалы, тем меньше неодновременность касания контактов.

Проверка растворов контактов.Растворы контактов проверяются калибром и должны соответствовать размерам, указанным в табл. 1. Если раствору не в норме, то поворотом эксцентричного бруска «пора якоря вокруг оси их вводят в норму (контакторы серии КТ6000/2). В контакторах серий КТ6000, КТП6000, КТ7000 (кроме КТП6050) раствор контактов регулируется поворотом упора вокруг оси на 90°. В этих контакторах предусмотрено несколько положений упора, определяющих ступени регулировки раствора.

Проверка нажатия контактов. Нажатие главных контактов определяется упругостью контактных пружин. Нажатие контактов регулируется по наибольшим значениям, указанным в табл. 1, с тем чтобы после износа контактов оно не снижалось ниже допустимых значений. Степень износа контактов (сухарей) определяется величиной провала. Если в результате износа сухарей провал окажется меньше минимальных величин, указанных в табл. 1, контакты следует заменить новыми. При измерении нажатия необходимо следить за тем, чтобы линия натяжения была примерно перпендикулярна плоскости касания контактов.

Начальное нажатие — это усилие, создаваемое контактной пружиной в точке первоначального касания контактов. Недостаточное начальное нажатие приводит к оплавлению или привариванию контактов, а увеличенное начальное нажатие может привести к нечеткому включению контактора или застреванию его в промежуточных положениях.

Проверка начального нажатияпроизводится при разомкнутых контактах (отсутствии тока в катушке). Практически контроль начального нажатия контактов производится не на линии касания контактов, а между подвижным контактом и рычагом при помощи динамометра, полоски тонкой бумаги и петли (например, из стальной проволоки или киперной ленты). Петля накладывавается на подвижный контакт, а тонкая бумажная лента вкладывается между выступом вала и регулировочным винтом — для контакторов на 100 и 160 А (рис. 2,в), между держателем и регулировочной втулкой — для контакторов на 400 А (рис. 2,б), между держателем и двумя регулировочными винтами — для контакторов на 250, 400 и 630 А (рис. 2,а). Затем натяжением динамометра определяется усилие, при котором легко вытягивается полоска бумаги. Это усилие должно соответствовать начальному атию контакта, указанному в табл. 1. На рис. 2 стрелкой указано направление натяжения динамометра. Если натяжение не соответствует табличному, необходимо вращением регулировочных винтов, гаек и втулок изменить затяжку контактной пружины. После установки требуемого нажатия регулировочные приспособления нужно жестко зафиксировать, чтобы настройка не нарушилась.

Конечное нажатие. Конечное нажатие характеризует давление контактов при включенном контакторе. Соответствие конечных нажатий табличным возможно только для новых контактов. По мере износа контактов величина конечного нажатия будет уменьшаться. Для измерения конечного нажатия необходимо произвести полное включение контактов, для чего якорь магнитной системы прижимается к сердечнику и заклинивается либо подключается втягивающая катушка на полное напряжение. Между контактами зажимается полоска топкой бумаги. Надевается на подвижный контакт петля (как при измерении начального натяжения). Оттягивается петля крюком динамометра до тех пор, пока контакты не разойдутся настолько, что бумагу можно будет передвигать. Показания динамометра при этом дают величину конечного нажатия на контактах. Конечное нажатие не регулируется, но контролируется. Если конечное нажатие не соответствует указанному в табл. 1, то необходимо заменить контактную пружину и весь процесс настройки произвести сначала.

Нужно ли менять амортизаторы с пружинами вместе или нет

Нужно ли менять пружины при замене амортизаторов (стоек). Разберем также заднюю подвеску

ОГЛАВЛЕНИЕ СТАТЬИ

Так повелось, что амортизатор и пружина идут в паре. Это неразъемный механизм (в передней части) который обеспечивает лучшую плавность хода, а также управляемость машины. Если быть честным до конца, то можно отметить что – без пружин мы бы не испытывали такой комфорт от вождения, нас бы трясло как на телеге.

Работа пружины в любом случае сводится к поглощению ударов от дорожного покрытия, а также возвращение колеса на место. И нужно понимать, чем мягче этот элемент, тем большей силы удар он может поглотить – но та энергия (которая поглощена) не улетучивается мгновенно, она передается кузову и он раскачивается — если качнуть машину без амортизаторов, то она будет долго качаться.

Как вы понимаете, два этих элемента работают что говорится — «бок о бок». Но по прочности и по износу у них различные показатели.

Амортизатор – это более слабая часть подвески, все дело в том, что он намного сложнее по строению, у него куча уплотнительных колец, есть жидкость или газ внутри. И повреждение одного из элементов влечет за собой выход из строя всей конструкции. А при наших дорогах, да ухабах убить его можно за несколько тысяч (50 — 60). Это вам не Европа, где они ходят по 150 – 200 тысяч километров.

2) Пробег около 80 – 100 000 километров. Скажу так — при средней езде автомобилиста 20 000 в год, такой пробег примерно равен 4 годам, в малых городах это может быть и 5 – 6 лет. К чему я это веду, даже если вы ездили только по ровным дорогам, то зимняя дорога (а это соль, песок и еще много всяких прелестей), однозначно плохо влияют на металл, из которых состоят пружины. ДА и при таком пробеге усталость металла уже значительная. Поэтому – если у вас «умирает» амортизатор, в этом случае нужно его менять полностью с пружиной.

— Усталость от времени, 80 — 100000 это серьезный пробег.

Надеюсь, помог – искренне ваш АВТОБЛОГГЕР.

(14 голосов, средний: 4,21 из 5)

Системы подачи топлива. Разберем бензиновые варианты. Обязательн.

Почему турбина гонит масло. В интеркулер (также во впускной колл.

Жесткость пружины

Максимальная сила сжатия или растяжения пружины не зависит от количества рабочих витков! Это означает, что если взять, например, цилиндрическую пружину сжатия, а затем разрезать её на две неравные по высоте части, то максимальное усилие при полном сжатии.

. обеих образовавшихся пружин будет одинаковым. Более того – максимальная сила останется такой же, как у исходной пружины!

В чем же тогда различие между тремя рассмотренными выше пружинами? Ответ на этот вопрос – в высотных размерах и жесткостях.

Меньшая пружина самая жесткая. У нее самый малый ход от свободного состояния до полного сжатия. Исходная пружина (до разделения) – самая мягкая. У нее самый большой ход.

Жесткость пружины ( C ) является ключевым параметром, определяющим силу сжатия или растяжения ( Fi ) при определенной величине деформации ( L0— Li ):

Fi = C *( L0 — Li )

В свою очередь сама жесткость пружины ( C ) зависит только от жесткости одного витка ( C1 ) и числа рабочих витков ( N ):

C = C1 / N

Обратите внимание – жесткость одного витка всегда больше жесткости всей пружины! Причем, чем больше в пружине витков, тем она мягче.

Расчет в Excel жесткости витка пружины.

Жесткость витка пружины – это «краеугольный камень в фундаменте» расчетов, зависящий лишь от модуля сдвига материала, из которого пружина навита и её геометрических размеров.

C1 = G * X 4 /( Y *( D1 — B ) 3 )

G – модуль сдвига материала проволоки

Для пружинной стали:

G ≈78500 МПа ±10%

Для пружинной бронзы:

G ≈45000 МПа ±10%

X – минимальный размер сечения проволоки

Для круглой проволоки – это её диаметр:

X = D

Для прямоугольной проволоки:

X = H при H B

X = B при B H

H – высота сечения проволоки в направлении параллельном оси навивки пружины

B – ширина сечения проволоки в направлении перпендикулярном оси навивки пружины

Для круглой проволоки:

H = B = D

D1 — наружный диаметр пружины

( D1 — B ) – средний диаметр пружины

Y – параметр жесткости сечения проволоки

Y =8

Y =f( H / B )

Что это за функция — f ( H / B )? В литературе она всегда задана в виде таблицы, что не всегда удобно, особенно для промежуточных значений H / B , которых попросту нет.

Выполним аппроксимацию в MS Excel табличных данных в первых двух столбцах аналитическими функциями, разбив для повышения точности табличные значения на три группы.

На графиках, представленных ниже, Excel нашел три уравнения для определения параметра Y при различных значениях аргумента — отношения высоты проволоки к ширине - H / B . Красные точки – это заданные значения из таблицы (столбец №2), черные линии – это графики найденных аппроксимирующих функций. Уравнения этих функций Excel вывел непосредственно на поля графиков.

В таблице в столбце №3 размещены посчитанные по полученным формулам значения параметра жесткости сечения проволоки Y , а в столбцах №4 и №5 — абсолютные Δабс и относительные Δотн погрешности аппроксимации.

Как видно из таблицы и графиков полученные уравнения весьма точно замещают табличные данные! Величина достоверности аппроксимации R 2 очень близка к 1 и относительная погрешность не превышает 2,7%!

Применим на практике полученные результаты.

Расчет пружины сжатия из проволоки прямоугольного сечения.

Жесткость пружины из проволоки или прутка прямоугольного сечения при тех же габаритах, что и из круглой проволоки может быть гораздо больше. Соответственно и сила сжатия пружины может быть больше.

Представленная ниже программа является переработанной версией программы расчета цилиндрических пружин из круглой проволоки, подробное описание которой вы найдете, перейдя по ссылке. Прочтите эту статью, и вам проще будет разобраться в алгоритме.

Основным отличием в расчете, как вы уже догадались, является определение жесткости витка ( C1 ), задающей жесткость пружины ( C ) в целом.

Далее представлены скриншот программы и формулы для цилиндрической стальной пружины из прямоугольной проволоки, у которой поджаты по ¾ витка с каждого конца и опорные поверхности отшлифованы на ¾ длины окружности.

Внимание.

После выполнения расчета по программе выполняйте проверку касательных напряжений.

4. I =( D1 / B )-1

6. При H B : C1 =(78500* H 4 )/( Y *( D1 — B ) 3 )

При H > B : C1 =(78500* B 4 )/( Y *( D1 — B ) 3 )

8. Tnom =1,25*( F2 / C1 )+ H

9. Tmax =π*( D1 — B )*tg (10°)

11. S3 = T — H

12. F3 = C1 * S3

14. N расч =( L2 — H )/( H + F3 / C1 — F2 / C1 )

16. C = C1 / N

17. L0 = N * T + H

18. L3 = N * H + H

19. F2 = C * L0 — C * L2

21. F1 = C * L0 — C * L1

22. N1 = N +1,5

23. A =arctg ( T /(π*( D1 — H )))

24. L разв =π* N1 *( D1 — H )/cos ( A )

25. Q = H * B * Lразв *7,85/10 6

Заключение.

Значение модуля сдвига ( G ) материала проволоки в существенной мере влияющее на жесткость пружины ( C ) в реальности колеблется от номинально принятого до ±10%. Это обстоятельство и определяет в первую очередь наряду с геометрической точностью изготовления пружины «правильность» расчетов усилий и соответствующих им перемещений.

Почему в расчетах не используются механические характеристики (допускаемые напряжения) материала проволоки кроме модуля упругости? Дело в том, что, задаваясь углом подъема витка и индексом пружины в ограниченных диапазонах значений, и придерживаясь правила: «угол подъема в градусах близок значению индекса пружины», мы фактически исключаем возможность возникновения касательных напряжений при эксплуатации превышающих критические величины. Поэтому проверочный расчет пружин на прочность имеет смысл производить лишь при разработке пружин для серийного производства в особо ответственных узлах. Но при таких условиях кроме расчетов всегда неизбежны серьезные испытания…

Напишите пару строк в комментариях — мне всегда интересно ваше мнение.

Прошу УВАЖАЮЩИХ труд автора скачать файл ПОСЛЕ ПОДПИСКИ на анонсы статей.

Расчет пружины растяжения

Данная статья является откликом на многочисленные обращения читателей с просьбой представить алгоритм и расчет пружины растяжения в виде простой и понятной программы в MS Excel, подобной программе расчета пружины сжатия, опубликованной на блоге в июне 2013 года.

Перед тем как перейти непосредственно к программе хочу отметить несколько важных моментов, определяющих методику расчета цилиндрической винтовой пружины растяжения из круглой проволоки.

1. Логика и зависимости силового расчета пружины растяжения абсолютно аналогичны алгоритму и формулам расчета пружины сжатия.

2. На величину высоты пружины существенно влияют форма и размеры зацепов.

В представленной ниже программе выбран наиболее технологичный вид зацепов, считающийся одним из лучших.

3. Пружина растяжения может быть навита с предварительным натяжением! Если пружина сжатия при приложении осевой нагрузки сразу начинает осадку, то пружина растяжения может начать образовывать зазор между витками только после достижения растягивающей осевой силой некоторого значения F0 >0! Вычислить силу F0 достаточно сложно, поэтому часто ее определяют экспериментально – замерами динамометром, а затем добавляют в виде поправки к значениям сил F1 , F2 и F3 при прежних перемещениях, изменяя расчетные значения на диаграмме рабочего чертежа. Наличие предварительного натяжения позволяет сделать пружину растяжения более компактной в осевом направлении.

В программе: F0=0 ! Это следует помнить и учитывать.

4. Долговечность пружины – это количество циклов сжатия-растяжения, в течение которых пружина сохраняет свои силовые и геометрические параметры, по-простому – не ломается. На долговечность цилиндрической пружины и растяжения и сжатия влияют три главных фактора:

— механические свойства материала, из которого навита пружина;

— индекс пружины (отношение среднего диаметра навивки к диаметру проволоки);

— угол подъема витка (для пружины сжатия – это тангенс отношения шага навивки к длине витка, а для пружины растяжения – это тангенс отношения максимальной деформации витка к длине витка).

Если взять кусок проволоки и начать сгибать-разгибать в одном месте, то проволока переломится через некоторое количество циклов. Если сгибать-разгибать с малым радиусом и на большой угол, то разрушение произойдет быстрее, чем при сгибах с большим радиусом и на малый угол.

Аналогично обстоит дело и с долговечностью пружины. Чем меньше угол подъема витка и больше индекс пружины, тем большее количество циклов она отработает. Если требуется высокая долговечность, угол подъема витка следует принять 5…7° и только для статического режима работы можно этот угол увеличить до 10°.

Расчет пружины растяжения в MS Excel.

Предлагаемая вашему вниманию программа является адаптированным вариантом программы расчета пружины сжатия, которую вы найдете по ссылке в начале статьи.

Если заданные вами значения параметров будут ошибочными, программа подскажет, что следует сделать, выдав соответствующие рекомендации в строках со светло-зеленой заливкой.

Ниже представлены скриншот программы и формулы для цилиндрической стальной пружины растяжения из круглой проволоки с зацепами в виде отогнутых крайних витков (как показано на рисунке выше).

3. I =( D1 / D ) -1

4. C1 =(78500* D )/(8* I 3 )

6. S3 =tg ( A )*π*( D1 - D )— D

7. F3 = C1 * S3

10. Nрасч =( L2 —2* D 1 +3* D )/( D + F2 / C1 )

12. C = C1 / N

13. L0 = N * D +2* D1 -3* D

14. L3 = L0 + N * S3

15. F2 = C * L2 — C * L0

17. F1 = C * L1 — C * L0

18. Lразв ≈π*( N +1,7)*( D1 — D )/cos ( A )

19. Q = (π* D 2 /4)* Lразв *7,85/10 6

Расчет пружины растяжения выполнен. Никогда не растягивайте пружину больше допустимой длины L3 ! При игнорировании этого правила вы испортите пружину, и останется только выкинуть ее в металлолом.

Всегда интересны ваши мнения, оставленные в комментариях.

Прошу УВАЖАЮЩИХ труд автора скачать файл ПОСЛЕ ПОДПИСКИ на анонсы статей.

Ссылка на скачивание файла с программой: raschet-pruzhiny-rastyazheniya (xls 131KB).

Статьи с близкой тематикой

Отзывы

25 комментариев на «Расчет пружины растяжения»

- Володя 01 Июл 2015 00:18

Мне нравится ваши оформления в программе Ексель. Хотелось бы в ближайшем будущем получить полный расчет зубчатых конических передач с круговыми и прямыми зубьями (I,II,III форм зуба) буду благодарен. С уважением ваш пользователь программ инженер-конструктор Логинов Владимир Иванович!

Спасибо Александр. Хочу спросить Вас. А почему Вы ( что в первой статье, что во второй)совсем не затрагиваете вопрос термообработки пружины? Ведь это на прямую влияет на жесткость!

Хасан Захарович, я не касаюсь вопросов термообработки только потому, что сила пружины зависит от геометрии витка и модуля сдвига материала, величина которого принимается за константу. Конечно, материал пружины должен обладать высокой упругостью и не допускать возникновения пластических деформаций во всем рабочем диапазоне перемещений, а это обеспечивается химическим составом и режимами закалки и отпуска.

Да,да,Александр. Я все понял. Спасибо. Ждем новых статей .

Тысяча благодарностей за Ваши замечательные работы.

С наилучшими пожеланиями здоровья и дальнейших творческих успехов.

Я в восторге от Вашего сайта, начиная с короткого al-vo.

Спасибо, что существует интернет и в нём такие люди как Вы.

Спасибо за такую прогу , но есть вопросм , мне необходимо рассчитать титановую пружину , а данная прога не дает возможности менять модуль сдвига . Было бы хорошо если бы такая опция появилась

Виталик, в ячейке C6 вычисляется жесткость витка пружины:

78500 — это значение модуля сдвига пружинной стали в МПа.

Впишите в формулу вместо 78500 значение для используемого Вами материала и всё.

(Если ячейки защищены (не помню), то: Сервис — Защита — Снять защиту с листа. Пароля нет.)

Огромное Вам спасибо Александр. Благодаря вам сэкономил время и нервы. Сайт отличный. Всего самого хорошего.

Спасибо за калькулятор!

В принципе все понятно и просто.

Но, вводя в другие калькуляторы те же значения, не могу прийти к двум (даже приблизительно) одинаковым результатам. Я уже использую пружины растяжения (кстати мои пружины полностью соответствуют Расчётам у Вас; нагрузки не проверял), но т.к. они работают в агрессивной среде и температурах около 60-100 град, выходят из строя не прослужив и года — менее 52 недельных циклов.

Хочу проверить себя, но как?

С уважением, Александр

Не знаю, как помочь Вам, Александр. Как Ваши пружины могут «полностью соответствовать моим расчетам», если Вы «нагрузки не проверяли»?

Нагрузки по факту, приборного контроля не было

Подскажите, не могу расчитать пружину растяжения на которой висит 6 кг. ее длинна (с ушками) и весом на ней — 160 мм. диаметр 60-90 мм. пружину с грузом постоянно растягивают пресом до длинны 300-310 мм. ее задача вернуть данные 6 кг в первоначальное положение-160 мм. в расчетах выходят сильно большие длины пружины. (

Без изменения формы зацепов и увеличения размеров такую пружину сделать, наверное, нельзя. Если диаметр 90мм, то длина пружины будет уже больше 180мм. И очень большой ход — 150мм.

Программа супер, но , как на меня, не хватает второго варианта с вводом исходных данных F1 (кроме L1, F2,L2, D,D1, N) ведь за частую на данной пружине уже предполагается исходная награзка( весит какой-либо груз или имеется натяжение)

Михаил, используйте СЕРВИС — ПОДБОР ПАРАМЕТРА — . и будет у Вас и второй и любой другой вариант.

Очень полезная информация.

Спасибо! Реально помогает в самодельщине.

Спасибо за большую работу. Такой расчет пружины растяжения очень удобен в использовании.

Во-первых огромное спасибо за Ваши труды! стольким людям это помогает и сделать работу и понять смысл!

Не могли бы Вы немного разъяснить, в одном из комментариев к расчету пружины сжатия Вы написали, что всегда пытались заменить пружину растяжения пружиной сжатия по «ряду причин». Можно в двух словах — какие причины?

Причины банальны. Пружина растяжения занимает в механизме гораздо больше места чем пружина сжатия. Зацепы при неправильном закреплении часто деформируются и вообще требуют к себе особого отношения, усложняющего узел. При значительных скоростях сжатия-разжатия часто применение пружин растяжения вообще невозможно.

Здравствуйте, Александр. Подскажите, всегда ли в пружинах растяжения образуется предварительный натяг при навивке.

Денис, добрый день.

Не всегда. Можно ведь навить пружину растяжения с шагом превышающим диаметр проволоки.

Читайте также: