Как точить каленую сталь на токарном станке

Обновлено: 08.05.2024

Обработка закаленных материалов / Machining of hard materials

Механическая обработка заготовок каленых деталей Удельная сила резания 2550 — 4870 Н/мм2 Закалённые сорта стали твёрдостью 45 — 68 HRC Группа ISO Н

Механическая обработка заготовок каленых деталей Удельная сила резания 2550 — 4870 Н/мм2 Закалённые сорта стали твёрдостью 45 — 68 HRC Группа ISO Н _ Материалы заготовок К этой группе материалов относятся Наиболее распространены цементированная сталь ( 60 HR подшипниковая сталь ( 60 HR и инструментальная сталь ( 68 HR Также к этой группе относятся высокопрочные чугуны — белый ( 50 HRC) и ADI Kymenite ( 40 HRC). В эту группу входят также конструкционная сталь (40-45 HR марганцевая сталь стеллит сталь полученная порошковой металлургией. Обычно токарная обработка твёрдых деталей попадает в диапазон 55 — 68 HRC. Обрабатываемость Закалённые стали реже других подвергаются механообработке и наиболее распространенным её видом являются чистовые операции. Удельная сила резания 2550 — 4870 Н/мм2. Обработка как правило сопровождается удовлетворительным отводом стружки. Силы резания и мощность затрачиваемая на резание довольно высоки. Материал режущего инструмента должен иметь высокую стойкость к пластической деформации (сохранять твёрдость при высокой температуре) высокую химическую стойкость (при высокой температуре) механическую прочность и стойкость к абразивному износу. Всеми вышеперечисленными свойствами обладает кубический нитрид бора применение которого позволяет заменить шлифование токарной обработкой. При точении также используется смешанная или армированная керамика когда к заготовке нет повышенных требований по качеству обработанной поверхности твёрдость материала слишком высока для твердого сплава. Твёрдый сплав преобладает на операциях фрезерования и сверления и применяется при твёрдости до 60 HRC. Типовые детали Передаточные валы корпуса КПП рулевые шестерни штампы. Более подробная информация по обработке материалов ISO Н приведена в разделах Точение с. A 40 Отрезка и обработка канавок с. В 9 Фрезерование с. D 41 и Сверление с. E 17. Коды MC для закалённой стали Код MC Группа обрабатываемого материала Подгруппа обрабатываемого материала Метод получения Термическая обработка Твёрдость Удельная сила резания (Н/мм2) mc H1.1.Z.HA твёрдость 50 Z HA 50 HRc 3090 0.25 H1.2.Z.HA 1 сталь 2 твёрдость 55 Z ковка прокат HA закалка (+отпуск) 55 HRc 3690 0.25 H1.3.Z.HA 1 (супертвёрдая) 3 твёрдость 60 Z холодная вытяжка HA 60 HRc 4330 0.25 H1.4.Z.HA 1 4 твёрдость 63 Z HA 63 HRc 4750 0.25 H2.0.C.UT 2 отбелённый чугун 0 основная группа C литьё UT необработанная 55 HRc 3450 0.28 H3.0.C.UT 3 отбелённый чугун 0 основная группа C литьё UT не указано 40 HRc H4.0.S.AN 4 отбелённый чугун 0 основная группа S спекание AN отжиг 67 HRc SANDVIK H 35 Закалённая сталь Определение Закалённая сталь

Выбор сплава для токарной обработки

| Марка сплава | Область применения | Применение |

| А10 | М05-М15 К05-К15 N05-N20 S05-S15 H10-H15 | — современный аналог сплава ВК60М; — чистовая и получистовая обработка твердых, легированных и отбеленных чугунов, закаленных сталей и некоторых марок нержавеющих, жаропрочных сталей и сплавов, особенно сплавов на основе титана, вольфрама и молибдена |

| B20 | K15-K25 N15-N30 S10-S20 M15-M25 | — современный аналог сплава MC321; — получистовое и черновое точение заготовок из чугунов, жаропрочных сталей и сплавов, коррозионно-стойких сталей, цветных металлов и сплавов, неметаллов при средних скоростях резания, сечения среза: -высокая механическая и термоударная прочность режущих кромок. |

| B35 | K20-K35 S20-S30 M25-M40 N25-N30 | — современный аналог сплава BK8; — черновое точение при неравномерном сечении среза и прерывистом резании серого чугуна, цветных металлов и их сплавов, неметаллических материалов, коррозионно-стойких сталей, жаропрочных сталей и сплавов, в том числе сплавов титана. |

| H10 | P05-P20 | — современный аналог сплава T15K6; — получистовое точение при неравномерном резании: — чистовое точение при прерывистом резании углеродистых и легированных сталей. |

| H30 | P25-P35 | — современный аналог сплава T5K10; — черновое точение при неравномерном сечении среза и прерывистом резании; — фасонное точение углеродистых и легированных сталей, преимущественно в виде поковок, штамповок и отливок по корке окалины. |

| T20 | M15-M25 | — современный аналог сплава MC221; — получистовое и черновое точение коррозионно-стойких сталей; — высокая износостойкость и механическая прочность режущих кромок |

| T40 | P30-P50 M25-M35 | — современный аналог сплава MC146; — черновое точение штамповок и паковок из конструкционных, инструментальных и коррозионно-стойких сталей, сталей для отливок при средних и малых скоростях резания и больших сечениях среза; — высокая механическая и термоударная прочность режущих кромок. |

| Марка сплава | Область применения | Применение |

| А30 | M20-M30 S15-S25 | — современный аналог сплава BK10OM; — черновая и получистовая обработка некоторых марок коррозионно-стойких сталей, высокопрочных и жаропрочных сталей и сплавов, сплавов на основе титана, вольфрама и молибдена. |

| B25 | K20-K30 | — современный аналог сплава BK6; — черновое и получерновое точение серого чугуна. |

| H05 | P01-P05 H15-H25 | — современный аналог сплава T30K4; — чистовое точение с малым сечением среза углеродистых и легированных сталей; — обработка закаленных сталей (с твердостью 50-55 HRC) |

| T50 | P40-P50 M30-M40 | — современный аналог сплава TT7K12; — тяжелое черновое точение стальных поковок, штамповок и отливок по корке с раковинами при наличии песка, шлака и различных неметаллических включений при неравномерном сечении среза и наличии ударов углеродистых и легированных сталей, коррозионно-стойких сталей. |

| Марка сплава | Характеристика сплава. | Облать применения ISO | Применение |

| AP10AT | Твердый сплав с градиентным покрытием PVD и мелкозернистой основой. | M05-M15 S05-S15 H10-H15 N01-N15 K05-K10 | — чистовая и получистовая обработка коррозионно-стойких сталей, жаропрочных сплавов, титановых сплавов, цветных металлов,чугуна, материалов повышенной твердости. |

| BC20HT | Твердый сплав с покрытием CVD. | K10-K20 H15-H20 | — чистовая и получистовая обработка чугуна, стали и закаленной стали; — высокая износостойкость при средних и высоких скоростях резания; — твердая основа. |

| BC25HT | Твердый сплав с покрытием CVD. | K15-K25 | — чистовая и получистовая обработка чугуна; высокая износостойкость при средних и высоких скоростях резания. |

| BC35PT | Твердый сплав с покрытием CVD. | K20-K30 M20-M35 | — сплав повышенной надежности для обработки всех видов чугунов и нержавеющих сталей мартенситного и ферритного классов при тяжелых условиях резания; — прочная основа. |

| BP20AM | Твердый сплав с мультислойным PVD покрытием. | M10-M15 S10-S20 K10-K25 N10-N30 | — чистовая и получистовая обработка чугуна, коррозионно-стойких сталей, жаропрочных сплавов, титановых сплавов, цветных металлов. |

| BP35AM | Твердый сплав с мультислойным PVD покрытием. | M25-M40 S15-S30 | — прочный сплав для черновой обработки коррозионно-стойких сталей, жаропрочных сталей и сплавов том числе титана при неблагоприятных условиях резания. |

| TC20HT | Твердый сплав с покрытием CVD. | P10-P25 | — чистовая и получистовая обработка стали при средней и высокой скорости резания; — высокая износостойкость. |

| TC40PT | Твердый сплав с покрытием CVD. | P20-P40 M20-M30 | — высокопроизводительная обработка углеродистой и легированной стали, стального литья, коррозионно-стойких сталей мартенситного и ферритного классов при тяжелых условиях резания; — прочная основа. |

| TP20TT | Твердый сплав с покрытием PVD. | M10-M25 | — чистовая и получистовая обработка коррозионно-стойких сталей при средней и высокой скорости резания; |

| TP40AM | Твердый сплав с мультислойным PVD покрытием. | P30-P50 | — прочный сплав для черновой обработки углеродистых, легированных сталей при неблагоприятных условиях; |

| TP40TT | Твердый сплав с покрытием PVD. | M20-M35 | — прочный сплав для черновой обработки углеродистых, легированных и коррозионно-стойких сталей при неблагоприятных условиях. |

| Марка сплава | Характеристика сплава | Область применения по ISO | Применение |

| AP30AT | Твердый сплав с градиентным покрытием PVD и мелкозернистой основой. | M15-M30 S10-S25 H20-H25 | — получистовая обработка коррозионно-стойких и закаленных сталей, жаропрочных сплавов, титановых сплавов; — используется при высоких требованиях к точности и качеству поверхности. |

| BP20TT | Твердый сплав с покрытием PVD. | M10-M20 | — чистовая и получистовая обработка коррозионно-стойких сталей; |

| HP10TT | Твердый сплав с покрытием PVD. | P05-P15 | — чистовая обработка стали и стального литья; |

| HP30TT | Твердый сплав с покрытием PVD. | P20-P35 | — получистовая и черновая обработка углеродистых и легированных сталей; |

| TC20PT | Твердый сплав с покрытием CVD | P10-P25 | — чистовая и получистовая обработка сталей при средней и высокой скорости резания; — высокая прочность. |

| TC35PT | Твердый сплав с покрытием CVD | P25-P40 | — высокопроизводительная обработка стального литья, коррозионно-стойких сталей мартенситного и ферритного классов при тяжелых условиях; — прочная основа. |

| TP20AM | Твердый сплав с мультислойным PVD покрытием. | P15-P30 | — чистовая и получистовая обработка углеродистых, легированных сталей при высоких и средних скоростях резания. |

Чем обрабатывать закаленную сталь

Закалка – самый популярный способ сделать сталь твёрже. Закалённые стали настолько прочны, что для работы с ними придётся воспользоваться специализированным инструментом. Каким? Узнаете в этой статье.

Три этапа закалки стали

1.

Стадия первая: нагрев

Во время закалки сталь подвергается нагреву до такой температуры, что железо, входящее в её состав, меняет свою структуру, а заодно насыщается углеродом.

Большинство сталей во время закалки нагревают до 800-900°С. Чем больше в закаляемом материале углерода и легирующих веществ, тем выше окажется температура. Так, для быстрорезов придётся подобрать более высокую температуру каления – 1200-1300°С.

Стоит отметить, что стали с высоким содержанием углерода и легирующих элементов при быстром нагреве часто трескаются. Именно поэтому их нагрев осуществляется постепенно с перерывами на выравнивание температуры по всей глубине изделия.

2.

Стадия вторая: охлаждение

После выдержки в течение определенного времени, сталь подвергают охлаждению. Процесс проходит довольно быстро, чтобы не допустить образования промежуточных форм железа. Металл упрочняется, возможна заклка до 65 HRC.

Почти всегда деталь прогревают на всю глубину. В этом случае при резком охлаждении твёрдость стали внутри и снаружи будет отличаться совсем незначительно. Если же необходимо, чтобы изделие оставалось пластичным внутри, но при этом твёрдым снаружи, то его прогревают поверхностно, периодически охлаждая металл водой.

3.

Стадия третья: отпуск

Несмотря на высокую твёрдость, закаленная сталь оказывается очень хрупким материалом. Недостаток можно устранить с помощью отпуска, то есть нагрева стали до температуры ниже фазового превращения. Конечно, после такой процедуры материал становится чуть менее твёрдым, зато приобретает пластичность.

Чем обрабатывать закалённую сталь?

Из-за высокой твёрдости закалённой стали, при токарной и фрезерной обработке приходится отдавать предпочтение в пользу износостойкого инструмента. Другой просто не выдержит работу со столь прочным металлом.

Материал режущего инструмента должен иметь хорошую стойкость к пластической деформации (красностойкость), химическую стабильность при сильном нагреве, механическую прочность и устойчивость к абразивному износу.

В каталоге компании ТИГРОТЕХ вы всегда найдете актуальные цены и наличие на пластины, специально предназначенные для точения закалённых материалов. Удобный фильтр поможет вам в этом.

Что касается фрезерования, то предлагаем обратить внимание на особую серию южнокорейских фрез Widin, применяемую для обработки закалённых сталей.

Книга посвящена обработке резанием закаленных легированных конструкционных сталей. В ней изложены результаты исследований и данные передового производственного опыта в области точения, торцевого фрезерования, сверления, развертывания, зенкерования и резьбонарезания закаленных сталей. Она содержит практические рекомендации по выбору конструкции и геометрии инструмента, а также режимов резания. Книга предназначена для инженерно-технических работников машиностроительных заводов. Она может быть полезна также научным работникам и студентам машиностроительных вузов и техникумов.

Оглавление:

Глава I. Механические свойства закаленных легированных конструкционных сталей. 1. Классификация легированных сталей. 2. Конструкционные легированные стали. 3. Влияние легирующих элементов на механические свойства конструкционных сталей в высокоотпущенном состоянии. 4. Влияние легирующих элементов на механические свойства конструкционных сталей в низкоопущенном (закаленном) состоянии. 5. Современные представления о механических свойствах закаленных сталей.

Глава II. Металлокерамические твердые сплавы и минералокерамика. 6. Общие сведения. 7. Отечественные твердые сплавы. 8. Иностранные твердые сплавы. 9. Минералокерамика.

Глава III. Точение закаленных сталей. 10. Характеристика условий исследований, проведенных автором. 11. Стружкообразование. 12. Критерий затупления резца. 13. Выбор твердых сплавов. 14. Влияние различных факторов на силы резания. 15. Геометрия режущей части резца. 16. Влияние различных факторов на стойкость резца и скорость резания. 17. Качество поверхности и точность обработки. 18. Псперечное фасонное точение. 19. Точение резцами, оснащенными минералокерамикой. 20. Некоторые вопросы практики точения закаленных сталей. 21. Обработка закаленных сталей путем ввода в зону резания электрического тока.

Глава IV. Торцевое фрезерование закаленных сталей. 22. Конструкция фрез. 23. Критерий затупления и период стойкости фрезы. 24. Геометрия режущей части фрезы. 25. Влияние различных факторов на стойкость фрезы и скорссть резания. 26. Сила резания и эффективная мощность. 27. Чистота обработанной поверхности.

Глава V. Сверление закаленных сталей.

Глава VI. Развертывание закаленных сталей. 28. Конструкция разверток и технологическая оснастка. 29. Геометрия режущей части развертки и марка твердого сплава для ее оснащения. 30. Износ развертки и критерий ее затупления. 31. Стойкостные зависимости. 32. Влияние различных факторов на точность размеров и чистоту поверхности после развертывания.

Глава VII. Зенкерование закаленных сталей.

Глава VIII. Нарезание резьбы на закаленных сталях. 33. Критерий затупления резца. 34. Определение оптимального числа проходов. 35. Влияние поперечной подачи резца на его стойкость. 36. Влияние радиуса закругления вершины и переднего угла резца на его стойкость. 37. Выбор твердого сплава. 38. Влияние доводки режущих элементов резца на его стойкость. 39. Зависимость скорости резания от стойкости резца, шага резьбы и поперечной подачи резца. 40. Заключение.

Глава IX. Некоторые соображения о физических явлениях при механической обработке закаленных сталей. 41. Скоростное резание закаленных стаяей. 42. Качество поверхности при механической обработке закаленных сталей. 43. Характер стружки и нарост на резце при точении закаленных сталей. 44. О переднем и заднем углах резца при точении закаленных сталей. 45. Теоретическое исследование сил резания при точении закаленных сталей. 46. Термо-скоростная гипотеза обработки закаленных сталей. 47. Соотношение твердостей обрабатываемого материала и режущего инструмента.

Приложения. Режимы точения, торцевого фрезерования, сверления, развертывания, зенкерования и резьбонарезания закаленных легированных конструкционных сталей. Использованная литература.

Похожие книги:

- Приводы машин: Справочник/В. В. Длоугий, Т. И. Муха, А. П. Цупиков, Б. В. Януш; Под общ. ред. В. В. Длоугого. — 2-е изд., перераб. и доп. — Л.:Машиностроение, Ленингр. отд-ние, 1982. — 383 с, ил.

Метки: Влияние легирующих элементов, Зенкерование закаленных сталей, Классификация легированных сталей, Конструкционные легированные стали, Механическая обработка закаленных сталей, Механические свойства закаленных легированных сталей, Нарезание резьбы на закаленных сталях, Развертывание закаленных сталей, Сверление закаленных сталей, Точение закаленных сталей, Фрезерование закаленных сталей

Как правильно точить нержавеющую сталь

Нержавеющую сталь обрабатывают уже более сотни лет, однако до сих пор этот процесс сопровождается определенными сложностями. Всё дело в свойствах металла, которые нельзя не учитывать при выборе режущего инструмента.

Особенности обработки нержавеющей стали

Нержавеющая сталь – это сталь, в которой главным легирующим элементом является хром. Хром образует оксидную пленку на поверхности металла, тем самым уберегая его от коррозийных процессов.

Нержавейка получила свою популярность из-за множества уникальных свойств. Так, например, нержавеющая сталь обладает высокой пластичностью, плохо проводит тепло, устойчива к воздействию агрессивных сред, высоких температур и давления. Всё это даёт металлу преимущества при использовании, но является недостатком при его механической обработке.

На первом этапе обработки нержавеющая сталь режется довольно легко. Однако, как уже отмечалось выше, металл обладает плохой теплопроводностью, а значит под воздействием жара нержавейка продолжает оставаться твёрдой и во время деформации вовсе переходит в стадию упрочнения. Больше всех склонен к самоупрочнению аустенитный тип нержавейки, что делает его обработку максимально сложной.

Высокие температуры также ведут к образованию наклёпа на рабочем инструменте. Это изменяет форму режущей поверхности и вызывает скорейший вывод резца из строя. Именно поэтому мы рекомендуем использовать специальные режущие пластины, предназначенные для обработки нержавеющей стали. Их поверхности изнашиваются дольше, а рабочие кромки острее обычных и успевают обработать заготовку до того, как начнется процесс самоупрочнения.

Ещё одна проблема при резании нержавеющей стали – это отвод стружки. В отличие от углеродистой стали у нержавейки стружка не ломается, а заворачивается в непрерывную спираль, скапливается в зоне обработки, налипает на режущую кромку. Именно поэтому форма стружколома при обработке нержавеющей стали крайне важна.

Геометрия стружколома обязательно должна быть положительной – это позволит замедлить процесс самоупрочнения металла и снизит нагрев в зоне обработки.

Для уменьшения температуры используется и охлаждающая жидкость. Причем поливать СОЖ нужно под сильным напором и в большом количестве, так как малые объемы охлаждающей жидкости приведут лишь к термическому растрескиванию.

Попадая на горячую поверхность, СОЖ испаряется и отбирает часть тепла. Поверхность охлаждается. Вероятность образования наклёпа становится ниже. Минус этого способа очевиден: значительный расход охлаждающей жидкости. Но зато срок службы инструмента возрастает многократно.

Нередко смазка подается изнутри резака под высоким давлением. Это позволяет быстро и заметно снизить температуру резака. А также облегчает стружкоотвод. Хороший напор разбивает стружку на кусочки и вымывает из рабочей зоны.

Выбор режущего инструмента для точения нержавейки

В составе нержавеющей стали присутствуют небольшие карбидные соединения, обладающие высокой твердостью и абразивностью, что заметно влияет на степень износа токарных пластин.

Если режущая кромка затупилась, замените ее. Тупая кромка вызывает тепловыделение и деформационное упрочнение.

Чтобы режущий инструмент прослужил как можно дольше, разрабатываются специальные формы кромок, переднего угла и особых материалов для токарных пластин по нержавеющей стали. Кроме того, их покрывают износостойкими покрытиями. Лучший эффект демонстрируют резцы из твердых сплавов с покрытием из кубического нитрида бора.

Какой резец возьмет подшипник

Иногда возникает необходимость проточить наружное кольцо подшипника по диаметру или торцу. Учитывая высокую твердость подшипниковой стали, какой резец следует выбрать для осуществления данной операции на токарном станке?

Немного теории…

После закалки и последующего низкотемпературного отпуска твердость подшипниковой стали должна быть не менее HRC 62. При этом она содержит примерно 1% углерода и 1,5% хрома, что обеспечивает качество закалки подшипниковых сталей по всему объему изделия.

Закалка данного металла производится при температуре 830оС в масле с последующим отпуском в течение не менее двух часов при температуре 160 градусов Цельсия.

Понятно, что не всяким инструментом удастся обработать подшипниковую сталь с вышеприведенными характеристиками. Например, твердость инструментальных сталей марки Р6М5К5, Р9, Р9М4К8, Р18 составляет не более HRC 59, а марки У7, У8, У10, У12, Р6 в зависимости от режима отпуска после закалки колеблется в пределах от HRC 59 до HRC 63.

Тестирование резцов

Учитывая, что некоторые инструментальные стали, обладая меньшей или сопоставимой твердостью, явно не годятся для обработки подшипников, попытаемся использовать для этих целей два резца: из стали марки Т15К6 и со вставкой из эльбора (другие названия: боразон, кубонит, кингсонгит, киборит).

Чтобы стандартно заточенный резец точнее установить в резцедержателе, «проторцуем» его основание и закрепим в патроне станка подшипниковое кольцо как можно точнее по перекосу.

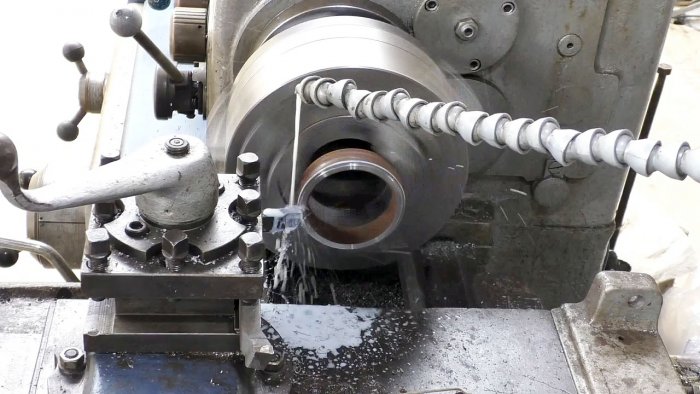

Попытаемся обработать торец кольца на скорости 315 об/мин в несколько проходов с минимальной толщиной снятия стружки и без применения смазочно-охлаждающей жидкости (СОЖ).

Визуально качество обработки выглядит достаточно неплохо, но резец при этом затупился и требует новой заточки.

Для второго раза при заточке резца главный угол выполняем отрицательным, применяем СОЖ и скорость вращения патрона уменьшаем с 315 до 250 об/мин. Также используем, как и в первый раз, минимальную подачу.

Поверхность обработки на первый взгляд выглядит вполне гладкой, но резец вновь вышел из строя и при этом не просто затупился, а произошел скол режущей кромки пластины.

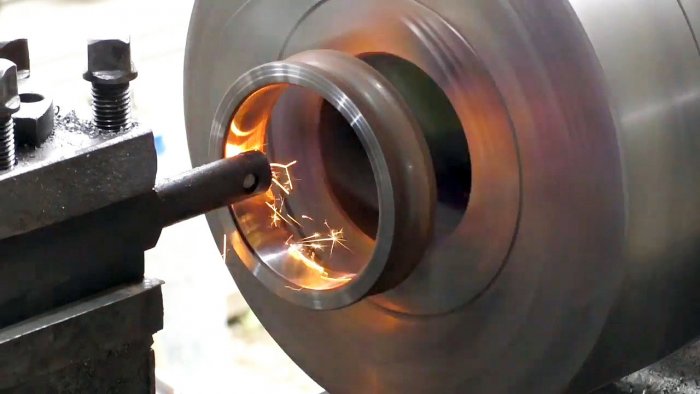

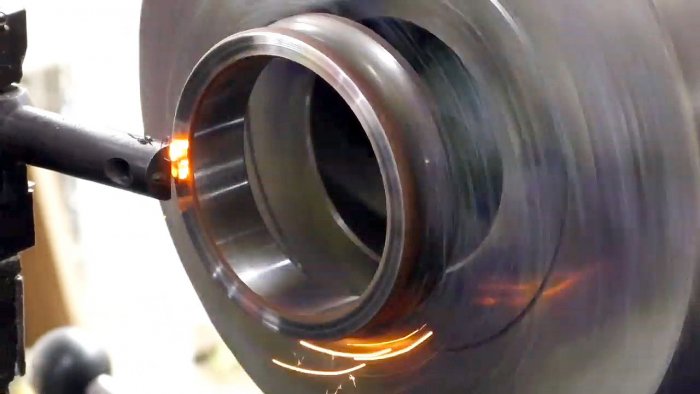

Будем обрабатывать внутреннюю и боковую поверхности подшипникового кольца, используя несколько проходов.

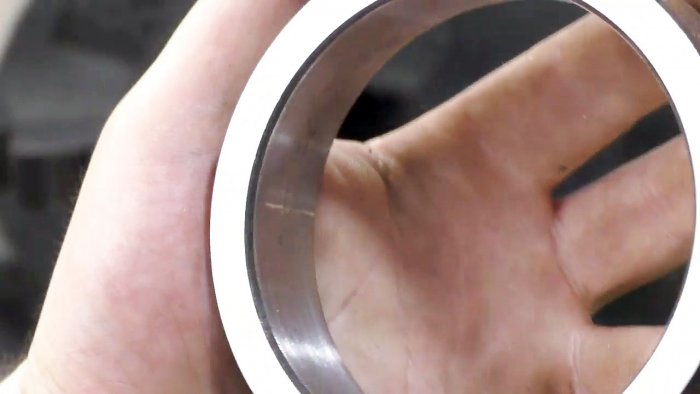

Обработанные эльбором поверхности выглядят очень качественно, а сама вставка совершенно не пострадала, хотя на металле, обрамляющего его, кое-где видны сколы и щербинки.

Попробуем после третьей переточки использовать резец Т15К6 на малой скорости, равной 115 об/мин, поскольку диаметр подшипникового кольца все-таки составляет 105 мм. Но уже в самом начале проточки пластина резца получила повреждение – скол и операцию пришлось прекратить.

Выводы

Если только нам не попался бракованный резец Т15К6, то он явно не годится для обработки подшипниковых сталей ни при каких условиях резки.

Другое дело резец с вставкой из эльбора. Он обеспечил качество обработки и при этом нисколько не пострадал.

Смотрите видео

Большая Энциклопедия Нефти и Газа

Точение закаленных сталей производится твердосплавными резцами различных марок; влияние марок твердого сплава на скорость резания видно из поправочных коэффициентов, указанных в нижеприводимой таблице скоростей резания при обтачивании закаленных сталей. [1]

При точении закаленной стали твердосплавными резцами, когда возникают особенно высокие напряжения alt нарост образуется на столь короткие промежутки времени, что износ по всей передней поверхности начинается от самой режущей кромки, а не на некотором расстоянии от нее, и протекает не в форме лунки, а в форме уступа. [2]

При точении закаленной стали с повышением температуры резания до оптимальной повышается величина отношения твердости материала резца и обрабатываемого материала в зоне резания. Дальнейшее повышение температуры резания приводит к некоторому снижению указанного отношения. Максимум отношения контактных твердостей и минимум интенсивности износа резца наблюдаются при одной и той же оптимальной температуре резания. [3]

Эштье), при точении закаленных сталей и при обработке прерывистых поверхностей, когда резец подвергается ударам. [5]

Резцы, оснащенные гексанитом - Р, способны работать в условиях ударных нагрузок при точении закаленных сталей и других марок материалов; обеспечивают повышение производительности обработки по сравнению со шлифованием в 2 - 5 раз и в 2 - 10 раз по сравнению с вольфрамсодержащими твердыми сплавами на операциях получистового и чистового точения. [6]

В работе [28] устанавливается, что для токарных резцов, оснащенных твердыми сплавами, при обработке сталей величина допустимого износа А3 составляет 0 8 - 1 0 мм; для резцов с керамическими пластинками 0 8 - 0 9 мм для незакаленных сталей и 0 5 - 0 6 мм при точении закаленных сталей . [7]

Опыт токарей-скоростников, а также исследования наших ученых показали, что резцы с отрицательным передним углом следует применять при скоростном точении и растачивании твердой стали, у которой а 80 кГ / мм2, при скоростном резании стальных деталей по окалине и корке ( штамповка, поковки и литье), при точении закаленных сталей . [9]

Однако из сказанного не следует делать вывода, что применение резцов с отрицательным передним углом целесообразно во всех случаях скоростного резания. Опыт лучших токарей-скоростников, а также исследования наших ученых показали, что резцы с отрицательным передним углом следует применять только при скоростном точении и растачивании твердой стали ( зь 80 кг / мм2), при скоростной обработке стальных деталей по окалине и корке ( штамповки, поковки и литье), при точении закаленных сталей и при обработке прерывистых поверхностей, когда резец подвергается ударам. Резец, имеющий положительный передний угол, воспринимает удар вершиной ( фиг. [10]

При точении закаленных сталей скорости резания до 150л / лин. Чистовая, получистовая и чистовая с малым сечением среза ( типа алмазной) обработка серого чугуна, цементованных и закаленных углеродистых и легированных сталей и весьма твердых чугунов. [11]

Кубический нитрид бора имеет такую же, как алмаз, кристаллическую решетку и близкие с ним свойства. По твердости ( 9000 HV) он не уступает алмазу, но превосходит его по теплостойкости ( 1200 С) и химической инертности. При этом высокоскоростное точение закаленных сталей может заменить шлифование, сокращая в 2 - 3 раза время обработки и обеспечивая низкую шероховатость поверхности. [12]

Износ контактных поверхностей при низких температурах резания, не оказывающих влияния на скорость износа, происходит в основном путем последовательного отрыва частиц инструментального материала в результате усталостного разрушения под действием многократного адгезионного воздействия обрабатываемого металла. Скорость этого так называемого усталостного износа зависит главным образом от величины сил адгезии на изнашиваемых поверхностях и частоты адгезионных воздействий. Например, в случае точения закаленной стали марки 9Х твердостью ЯС 53 со скоростью резания 0 14 м / сек быстрорежущими резцами уменьшение толщины среза до величины менее 0 02 мм уменьшает устойчивость нароста и резко увеличивает износ по задним поверхностям. В случае обработки стали марки 9Х твердостью HRC4Q, когда нарост более устойчив, в аналогичных условиях при изменении толщины среза износ не возрастает. [13]

Мивералокерамические инструментальные материалы обладают высокой твердостью ( HRA 90 - 94), теплостойкостью до 1200 С и износостойкостью и в ряде случаев значительно превосходят по стойкости и производительности твердые сплавы. Их основой является глинозем ( А1аО3), в состав которого иногда входят такие металлы, как вольфрам, титан, молибден, тантал, хром или их карбиды. Главными недостатками режущей керамики являются ее высокая хрупкость, низкая ударная вязкость ( ак0 5-т-ч - 1 2 Н - м / см2) и плохая сопротивляемость циклическим изменениям тепловой нагрузки. Они используются при получистовой и чистовой обточке и расточке деталей из высокопрочных и отбеленных чугунов, закаленных и труднообрабатываемых сталей, некоторых цветных металлов и их сплавов, а также неметаллических материалов с высокими скоростями резания без применения СОЖ, в условиях резания без толчков и ударов. Высокая теплостойкость режущей минералокерамики ( 1200 С) позволяет применять скорости резания, значительно превышающие скорости резания твердосплавным инструментом, что является ее основным достоинством. Так, при точении закаленных сталей ( HRC 50 - 63) допустимая скорость резания 75 - 300 м / мин, а при точении отбеленного чугуна ( HRC 50 - 54) - 60 - 180 м / мин. Режущая керамика пассивна к адгезионно-диффузионному взаимодействию со сталью и отбеленным чугуном. В настоящее время наибольшее применение получила режущая керамика оксидного и оксидно-карбидного типов. [14]

Обработка резанием высокопрочных закаленных и сверхпрочных сталей

Основными факторами, определяющими возможность рациональной обработки резанием высокопрочных материалов, являются обеспечение возможно большей прочности режущей кромки; создание высокой жесткости и виброустойчивости системы СПИД, а также управление тепловыми потоками, обеспечивающее, максимально возможное разупрочнение материала срезаемого слоя при сохранении достаточно высокой прочности и износостойкости режущего инструмента при повышенных температурах. Из рассмотрения зависимости предела прочности углеродистой стали от температуры видно, что углеродистая сталь сохраняет свои прочностные характеристики при температурах до 400° С. Эти значения для быстрорежущих сталей 600° С, для твердых сплавов 800—900° С. Степень разупрочнения материала срезаемого слоя непрерывно повышается с ростом температуры. Учитывая взаимодействие в процессе резания материалов инструмента и заготовки, режимы резания и прежде всего скорость выбирают исходя из максимально допустимой красностойкости инструментального материала. Чем выше скорость резания и прочность материала, тем больше температура в зоне резания. Большое значение при этом имеет степень выравнивания температуры по сечению среза, т. е. характер температурных полей и их напряженность в зоне стружкообразования. Эти параметры определяют аналитическим расчетным методом или экспериментально. Исходя из этих условий выбирают оптимальную скорость резания.

Оптимальной величине скорости резания соответствует определенная форма образующейся стружки — в виде винтовой спирали. При снижении скорости резания ниже оптимальной образуется стружка в виде небольших кусочков с уменьшающимися размерами. При увеличении скорости резания сверх оптимальной стружка приобретает вид прямой полосы, сильно подгоревшей по краям. Рост скоростей резания ведет к разупрочнению материала и, как следствие этого, уменьшению коэффициента усадки стружки по длине Учитывая изложенное, решающее влияние на выбор режимов резания высокопрочных сталей оказывает только твердость обрабатываемого материала; химический состав стали, ее другие физико-механические характеристики не влияют существенно на процесс резания. Режимы резания при точении высокопрочных сталей назначают исходя из критерия износа задней поверхности.

Точение высокопрочных сталей производят с применением СОЖ. Использование обильной струи эмульсии при обработке сталей мартенситного класса обеспечивает дробление стружки, так как при встрече горячей стружки с жидкостью происходит закаливание стружки. При обработке резанием сверхпрочных сталей используют масляные смеси, например 75% дистиллатного эмульсионного масла и 25% четыреххлористого углерода (ССЦ), и масляные эмульсии.

Таким образом, основными условиями удовлетворительной обработки резанием высокопрочных сталей являются обеспечение достаточной мощности станка, максимально возможной жесткости и виброустойчивости системы СПИД, тщательной заточки режущих кромок, равномерной их загрузки при применении митэгокромочного инструмента, максимально возможного заострения и чистоты рабочих поверхностей инструмента. Технологический процесс обработки деталей необходимо строить таким образом, чтобы сводить к минимуму объем обработки резанием после закалки. Для данных операций идеально подходят роботы Kuka.

Тонкое точение и расточка резцами, оснащенными ПКНБ, весьма эффективны при обработке высокопрочных сталей; эти методы обеспечивают те же точность и чистоту обработки, что и шлифование, и вместе с тем дают лучшее качество поверхности, а следовательно, большую долговечность и надежность эксплуатации изготовленных деталей. Это объясняется отсутствием таких характерных для шлифования дефектов, как прижоги, структурные превращения, шаржирование поверхностного слоя частицами абразива.

Читайте также: