Как варить высокоуглеродистую сталь

Обновлено: 03.05.2024

Сварка углеродистых сталей имеет ряд особенностей и определенных трудностей, которые обусловлены именно тем, что углерод в них является главным легирующим элементом.

1 Главные особенности сварки углеродистой стали

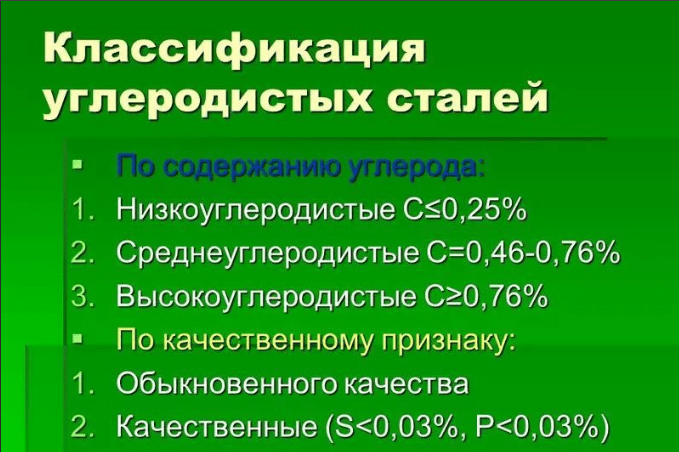

К углеродистым относят стали с содержанием углерода от 0,1 до 2,07 %. Сплавы, в которых данный элемент содержится в количестве 0,6–2,07 %, называют высокоуглеродистыми, 0,25–0,6 % – среднеуглеродистыми, менее 0,25 % – низкоуглеродистыми. Технология сварки для каждой из этих групп легированных сталей своя. При этом есть и общие рекомендации, коих следует придерживаться, осуществляя сварку изделий из сплавов, включающих в свой состав на правах главного легирующего элемента углерод. О них мы и поговорим.

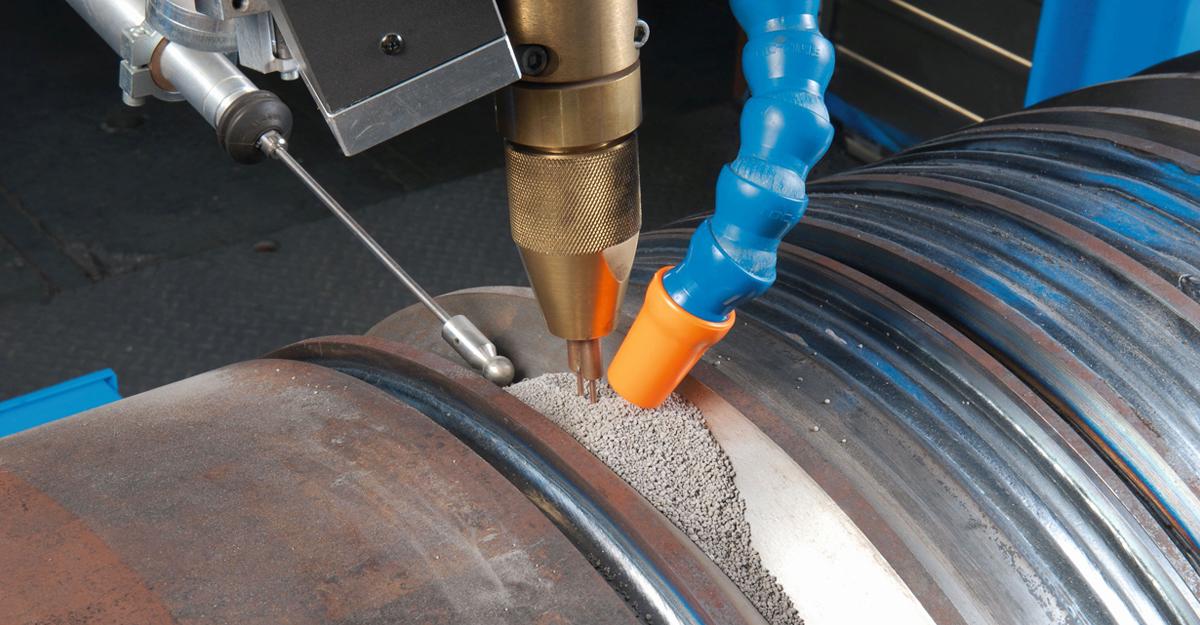

Стыковые швы, соединяемые полуавтоматами при помощи порошковых проволок и в защитной атмосфере, электродами покрытого вида (вручную), а также с применением газосварки, в большинстве случаев сваривают на весу. Если же используется автоматическое оборудование, необходимо применять такие методики, которые, во-первых, гарантируют достаточный провар корня шва, а во-вторых, исключают вероятность образования прожогов.

Для разных методов сварки имеются собственные стандарты, которые описывают требования к параметрам швов и процессу подготовки кромок соединяемых деталей. Сварные конструкции с целью надежной фиксации между собой компонентов, входящих в них, рекомендовано собирать, используя специальные прихватки либо сборочные приспособления.

Прихватки, как правило, применяют при полуавтоматическом процессе в углекислом газе либо при использовании покрытых электродов для легированных углеродистых сталей. Толщина металла определяет длину указанных прихваток, а площадь их сечения обычно составляет порядка 2,5–3 сантиметров (до трети площади сечения получающегося сварного шва). Желательно производить их накладку с той стороны, которая является обратной по отношению к однопроходному главному шву. В тех случаях, когда речь идет о многопроходных швах, прихватки накладывают с обратной стороны по отношению к самому первому слою.

Перед началом сварки прихватки в обязательном порядке следует скрупулезно зачистить и провести их визуальный осмотр. Если при таком осмотре обнаруживают трещины, их обязательно удаляют. Еще один момент – необходимо добиваться полного переплавления используемых прихваток. В противном случае из-за повышенной скорости отвода тепла на них могут возникать трещины, которые ухудшают свариваемость и делают весь процесс сварки некачественным.

Электродуговая сварка углеродистых сплавов демонстрирует высокую эффективность при наложении нескольких швов и при сваривании изделий в двух сторон. Многослойная сварка рекомендована для деталей, имеющих большую толщину, а также для конструкций, работающих в ответственных условиях. Если после процесса в швах обнаруживаются подрезы, трещины, поры, непровары и прочие дефекты, следует:

- механически удалить металл в "опасном" месте;

- выполнить зачистку зоны дефекта;

- произвести подваривание зачищенной области.

При использовании электрошлакового способа сварки изделия нужно монтировать с некоторым зазором, который к концу должен иметь небольшое расширение. Фиксация взаимного расположения элементов свариваемой конструкции производится при помощи скоб (дистанция между ними – от 50 до 100 сантиметров). Кроме того, при электрошлаковом процессе и при дуговой автоматической сварке на шве (в начале и в конце) монтируют планки, которые облегчают процедуру и обеспечивают заданные параметры шва.

2 Как выполняется сварка низкоуглеродистых сталей?

Свариваемость таких сталей среди профессионалов считается сравнительно простой, если применять любые способы и типы соединения деталей методом плавления. Конкретная технология сварки при этом назначается с учетом того, что в сварном соединении по окончании процедуры не должно быть никаких значительных дефектов.

Стоит заметить, что при сварке легированных сплавов с низким содержанием углерода основной металл имеет ряд отличий от металла шва:

- в металле соединения увеличивается доля кремния и марганца, а вот углерода становится меньше;

- наблюдается изменение механических характеристик околошовного металла (электрическая и ручная дуговая сварка обычно приводят к несущественному упрочнению материала в перегретой области);

- есть вероятность того, что металл около шва снизит показатель своей ударной вязкости (такое наблюдается при сварке нестареющих легированных сплавов);

- при многослойном сварочном процессе металл шва способен быстро охрупчиваться.

Все эти отличия не оказывают значительного влияния на качество шва, полученного сваркой плавлением.

Также никаких трудностей не возникает и при газовой сварке сталей, легированных небольшим количеством углерода (до 0,25 %). Причем, как правило, флюс при газовой операции не применяется. При правом методе такой сварки на один миллиметр толщины свариваемого изделия расходуется от 120 до 150 кубических дециметров ацетилена в час, при левом – от 100 до 130. Допускается использовать и более мощное пламя (расход – до 200 кубических дециметров). Но тогда необходимо брать большую по сечению присадочную проволоку.

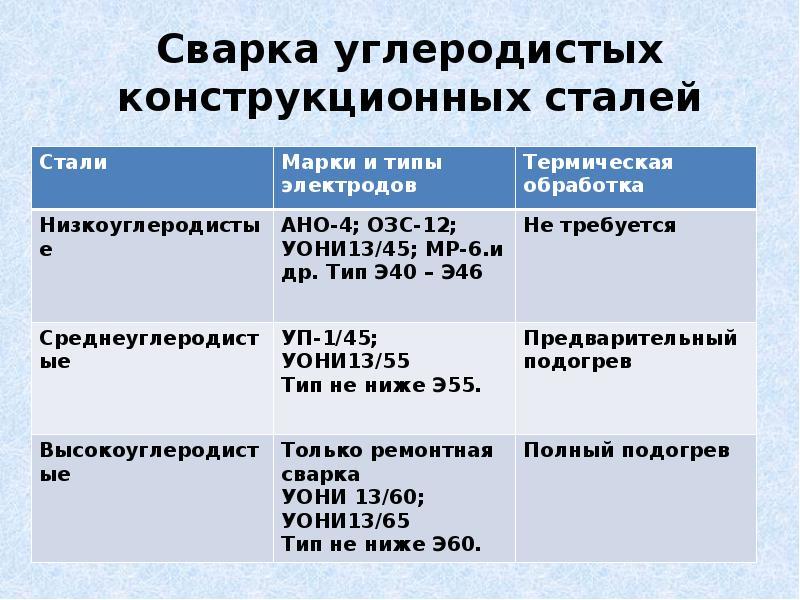

Отличная свариваемость изделий из низкоуглеродистых легированных сталей отмечается и при использовании покрытых электродов. Оптимальные результаты сварки обеспечивают стержни с рутиловым (Э46Т) и кальциево-фтористорутиловым (Э42А) слоем. Популярностью у профессиональных сварщиков пользуются и сварочные стержни с покрытием, в которое добавлен железный порошок.

Электрошлаковая сварка изделий из низкоуглеродистых сталей ведется с помощью флюсов АН-22, ФЦ-1, АН-8, ФЦ-7, АН-8М. Проволоку при этом подбирают с учетом состава сплава. Так, например, Ст3 сваривают при помощи проволоки Св-08Гс, Св-10Г2, СВ-08ГА, а кипящие марки стали – Св-08А.

3 Тонкости сварки среднеуглеродистых сталей

Свариваемость данных сплавов не так хороша, как низкоуглеродистых легированных сталей, так как в них углерод содержится в больших объемах. Отмечаются следующие трудности при сварке среднеуглеродистых материалов: отсутствие равной прочности основного металла и металла шва; высокий риск формирования больших трещин и закалочных непластичных структур в зоне около сварного шва; малый показатель стойкости против появления кристаллизационных дефектов.

Впрочем, все эти проблемы при сварке среднеуглеродистых сплавов разрешить не так уж и сложно. Можно применять сварочные стержни с повышенным коэффициентом наплавки, наплавочную проволоку и особые электроды для углеродистой стали с малым содержанием в них углерода. В этом случае ручная дуговая сварка проходит без затруднений. Также рекомендуется повышать свариваемость деталей посредством:

- реализации раздельного (в несколько ванн) двухдугового сварочного процесса;

- изменения структуры металла шва (применение особых режимов разделки кромок, обеспечивающих наименьшую степень проплавления основного металла);

- подогрева (как сопутствующего, так и предварительного) соединяемых заготовок.

Электродуговая сварка конструкций из среднеуглеродистых легированных сталей в большинстве случаев осуществляется стержнями УОНИ (13/45 и 13/55). Они имеют особое покрытие (фтористо-кальциевое), гарантирующее увеличение стойкости металла шва к появлению трещин (кристаллизационных) и отличную прочность получаемого сварного шва.

Технология дуговой сварки среднеуглеродистых изделий предусматривает такие особенности:

- из-за риска формирования трещин желательно производить заваривание кратеров, а также выполнять продольные перемещения электрода вместо поперечных;

- следует накладывать неширокие валики, используя короткую электродугу;

- рекомендуется выполнять термическую обработку шва после сварки (особенно, когда он по техническому заданию должен иметь повышенную пластичность).

Газовое соединение легированных среднеуглеродистых сплавов осуществляется незначительно науглероживающим или же стандартным пламенем. При этом используется исключительно левый способ, а мощность пламени варьируется в пределах от 75 до 100 кубических дециметров в час. После сварки можно выполнить термообработку либо проковку металла. Эти операции существенно улучшат свойства стали. Если свариваются детали, чья толщина превышает три миллиметра, технология газовой сварки предусматривает необходимость их подогрева примерно до 650 (местный нагрев) или до 350 (общий нагрев) градусов.

Отдельно скажем о том, что возможна сварка среднеуглеродистых конструкций и в условиях пониженной температуры (-30 и менее градусов). В подобных ситуациях применяется особая сварочная технология, которая требует обязательной термообработки изделий после сварки и постоянного подогрева металла (сначала его нагревают предварительно до указанных выше температур, а затем греют в течение всей операции). При соблюдении изложенных требований качество шва будет безупречным.

4 Возможна ли сварка высокоуглеродистых сплавов?

Высокое содержание углерода в таких сталях делает их непригодными для производства сварных конструкций. Но нередко при проведении ремонтных мероприятий возникает потребность в сварке высокоуглеродистых сплавов. В этих случаях их сваривают методами, которые используются для сталей со средним содержанием углерода. Единственное условие – сваривание высокоуглеродистых изделий не проводится на сквозняках и тогда, когда температура окружающего воздуха составляет менее пяти градусов по Цельсию.

Сварка сталей с большим (до 0,75 процентов) содержанием углерода по газовой методике производится на науглероженном (незначительно) или на нормальном пламени, мощностью не более 90 кубических метров ацетилена в час. При этом металл подогревается до 300 градусов (обязательное условие для получения качественного соединения). Сварка высокоуглеродистых сплавов выполняется левым способом. Это дает возможность снизить время нахождения металла в состоянии расплава и время его перегрева.

Сварка инструментальной, конструкционной, легированной, низколегированной, углеродистой стали.

Видов стали существует предостаточно, поэтому следует отметить их основные свойства и узнать, какими способами и средствами производятся сварочные работы инструментальной, углеродистой, легированной, низколегированной и конструкционной стали. Будем рассматривать один вид стали за другим.

Сварка инструментальных сталей. При сваривании инструментальных сталей применяются электроды, потому как данный вид сваривания считается одним из самых сложных. Сложно производить сваривание инструментальной стали по типу других способов, поэтому для работы используются специальные заточенные под сваривание инструментальных сталей электроды, предназначенные для работы со сталями данного вида или металлами, схожими по свойствам. Смысл сваривания заключается в том, что большинство сталей отличаются высоким содержанием углерода в своем составе. В основном для работы используются электроды УОНИ-13/НЖ/20Х13.

Сваривание конструкционных сталей. Конструкционная сталь применяется в сварных изделиях и выплавляется в основных и кислых мартеновских или открытых электропечах. Свариваемость конструкционных сталей определяется способностью переносить тепловой режим в разных сварочных процессах. Для предупреждения трещин при сваривании используется предварительный подогрев конструкционных сталей, что позволяет сделать металл более пластичным и избавить его от наличия внутренних напряжений. Для проведения сварочных работ с конструкционными сталями используются электроды УОНИ 13/55, что способствует повышению качеств сварочных швов.

Сваривание легированных сталей. Легированными являются стали, которые содержат в своем составе легирующие элементы, придающие сталям специальные свойства. Легирование производится для изменения физико-механических свойств металла, повышая устойчивость к коррозии и износу, твердость, и другие свойства. Наличие легирующих элементов позволяет придать металлам требуемую структуру и свойства. Такие металлы имеют высокую устойчивость к коррозии, жаропрочность, жаростойкость и высокую хладостойкость. Для работы применяются электроды с фторокальциевым покрытием или газовая сварка.

Сваривание низколегированных сталей. Характер подготовки металла к свариванию, режимы сваривания и порядок накладки швов слабо отличается от технологии сваривания низкоуглеродистых сталей, поэтому прихватки необходимо делать теми же электродами, что и сваривание основного шва, накладывая его только в местах расположения швов. Низколегированные стали свариваются в основном электродами с фторокальциевым покрытием по типу Э42А и Э50А. Данные типы покрытий позволяют повысить прочность и пластичность сварочных швов. Для работы используются электроды УОНИ 13/45, АНО-8, СМ-11 и другие, схожие по структуре и свойствам.

Сварка углеродистых сталей. Из-за повышенного содержания углерода в составе, возникают некоторые трудности сваривания, поэтому хороший результат можно достичь при сварке углеродистых сталей электродами УОНИ 13/45 и УОНИ 13/55.

Сварка низкоуглеродистой стали

Углерод – это основной легирующий элемент в углеродистых и конструкционных сталях. Он определяет механические свойства сталей данной группы. Повышение его содержания в составе металла усложняет сварочный процесс и приносит затруднения для получения равнопрочного сварочного соединения без причинения дефектов. Сталь, которая имеет в своем составе до 0,25% углерода, считается низкоуглеродистой. По признаку качества металла, углеродистые стали делятся на обыкновенное и необыкновенное качество.

Низкоуглеродистые стали сваривать достаточно легко и это свойство можно считать их отличительным признаком. Технология сваривания обеспечивает комплекс требований, основой которых является равнопрочность сварочного соединения с основным металлом, а также отсутствие дефектов в шве металла.

Для обеспечения соблюдения всех вышеприведенных требований следует правильно проводить сварочный процесс. Основными требованиями к свариванию данного вида металла является сварочное соединение с основным металлом, а также отсутствие дефектов в сварочном шве. В большинстве случаев, сваривание ответственных конструкций из низкоуглеродистой стали не должно иметь трещин, пор, подрезов и непроваров.

Размеры сварочного шва должны соответствовать требованиям, а само сварочное соединение должно быть устойчивым от перехода в хрупкое состояние. В некоторых случаях к сварочному соединению могут предъявляться высокие требования, но стоит помнить, что во всех случаях сварочный шов должен быть прочным, надежным и долговечным.

Механические свойства металла шва, а также сварочного соединения зависят от структуры металла, которую определяет химический состав, режим сварки и последовавшая за свариванием термическая обработка. Химический состав метала шва зависит от электродного и основного металла, а также от взаимодействия между свариваемым металлом, газовой фазой и шлаком.

При сварке низкоуглеродистых сталей состав металла немного отличается от состава основное свариваемого материала. В таком сварочном шве находится меньше углерода. Стоит отметить, что при снижении количества углерода в металле, свариваемое изделие становится менее прочным. Снижение количества углерода можно компенсировать за счет легирования с помощью сварочной проволоки или флюса марганцем и кремнием.

Высокая скорость охлаждения металла способствует увеличению его прочности, но при этом снижается его пластические свойства и ударная вязкость. Скорость охлаждения сварочного шва зависит от толщины свариваемого металла, конструкцией сварочного соединения, а также режима сварки и начальной температуры изделия.

Стали с пониженным содержанием углерода используются в машиностроении и изготовлении деталей, которые упрочняются цементацией. Низкоуглеродистые стали являются хорошо сваривающимися практически всеми видами сваривания, которые используются для работы со сталями. Основным требованием при сварке является обеспечение одинаковой прочности всего свариваемого изделия, производительность, экономичность и отсутствие дефектов.

Как правильно варить углеродистые стали

Сварка углеродистых сталей осуществляется вручную и на автоматизированном оборудовании. Технологию и режим выбирают в зависимости от состава и структуры сплава.

Особенности углеродистых сталей

Материал производят на основе железа с добавкой карбона в количестве, не превышающем 2,07%.

Максимально допустимая концентрация примесей составляет:

- Кремний – 0,1%.

- Марганец – 1%.

- Сера – 0,05%.

- Фосфор – 0,06%.

В составе могут присутствовать водород, азот и кислород.

Вместе с серой и фосфором они ухудшают свойства сплава.

В зависимости от количества нежелательных примесей, материалы делятся на виды:

- обыкновенные;

- качественные;

- высокого качества;

- особо высокого качества.

В основном свойства сплава определяются долей углерода.

С низким содержанием

В низкоуглеродистой стали доля карбона находится в пределах 0,02%-0,3%. Это мягкие и ковкие сплавы, используемые для изготовления малоответственных деталей и конструкций. Также они широко применяются в строительстве.

По степени раскисления делятся на 3 вида:

- кипящие (в марке присутствуют литеры кп);

- полуспокойные (пс);

- спокойные (сп).

Первая разновидность – наименее качественная, последняя – наиболее.

Примеры: Ст3кп, Ст5сп, сталь 10.

Со средним содержанием

Сталь с концентрацией карбона от 0,3 до 0,6% называют среднеуглеродистой.

Увеличение данного показателя влечет за собой следующий результат:

- Возрастание прочности и твердости.

- Снижение пластичности и ударной вязкости.

Материал широко применяется в машиностроении для изготовления ответственных деталей и конструкций, работающих в условиях больших нагрузок:

- пружин;

- рессор;

- контактных пластин;

- деталей спецтехнологической оснастки (штампов, пресс-форм и пр.);

- колес и осей вагонов, рельсов.

Некоторые марки используют для изготовления деталей приборов и инструментов.

Начиная со стали 45, материалы приобретают способность к закалке.

Она состоит в существенном повышении твердости и снижении пластичности после нагрева до высокой температуры и резкого охлаждения в воде или масле.

С высоким содержанием

При концентрации карбона от 0,6 до 2,07% сталь относят к высокоуглеродистым.

Это твердые и хрупкие сплавы, используемые для изготовления:

- Режущего инструмента.

- Абразивной крошки.

- Подшипников.

- Измерительного инструмента.

- Тросов.

Все марки данной группы проявляют способность к закалке.

Требования к сварке сталей с содержанием углерода

Высокие качество, прочность и долговечность соединений достигаются при соблюдении следующих условий:

- Используют электроды и присадочный материал с низкой концентрацией углерода. Данный элемент является причиной появления таких дефектов, как горячие трещины и хрупкие закалочные фрагменты. Также необходимо предотвратить его проникновение из основного металла в шов. С этой целью применяют проволоку Барс-71, Forte E71T-1 и т.п.

- Добавляют флюсы, способствующие появлению тугоплавких соединений.

- Готовое соединение подвергают термообработке, чтобы снизить химическую неоднородность в зоне стыка.

- Принимают меры по снижению концентрации водорода в соединении: используют расходники без органических включений в обмазке (основные); перед применением прокаливают их в соответствии с инструкцией.

Параметры процесса термообработки зависят от состава стали.

Возможные трудности при сваривании

В ходе работ исполнитель может столкнуться с такими проблемами:

- Отклонением дуги (магнитным дутьем). Поле может создавать заготовка или расположенные поблизости кабели. Для предотвращения данного явления детали предварительно размагничивают, зону работ ограждают экранами. На прямой полярности следует варить в направлении к зажиму массы, на обратной – от него.

- Появлением таких дефектов, как непровар или сквозной прожог заготовки. Объясняется установкой неверного значения силы тока. В инструкции к расходникам рекомендуемый ампераж указывают в виде диапазона, например 80-140 А. Точное значение подбирают опытным путем. Непровар возникает при заниженном показателе, прожог – при завышенном.

- Вытеканием расплава из сварочной ванны при выполнении вертикальных и потолочных швов. Во избежание данного явления необходимо снизить сварочный ток и использовать специальные расходники, дающие вязкие шлаки.

- Появлением дефектов в виде кристаллизационных горячих трещин и хрупких закалочных включений. Объясняется увеличенной концентрацией карбона.

На количество углерода в шве влияет:

- Конструкция узла.

- Форма стыка.

- Предварительный нагрев заготовок.

- Состав металла.

Отсюда следует, что предотвратить появление растрескивания помогут такие меры:

- Снижение растягивающих напряжений в шве.

- Формирование стыка правильной формы с однородным химическим составом.

- Уменьшение концентрации вредных элементов.

Как подготовиться к сварке

Перед выполнением работ необходимо:

- Подготовить средства индивидуальной защиты: щиток с темным стеклом, спецодежду, ботинки, рукавицы. Поражающим фактором служат брызги расплавленного металла и жесткое ультрафиолетовое излучение, вызывающее ожоги сетчатки глаз и кожи.

- Зачистить кромки соединяемых деталей (удалить грязь и ржавчину). Смазку нейтрализуют обезжиривателем.

- Закрепить заготовки на столе струбцинами или другими зажимами.

- Прокалить расходники в печи. Температура и длительность указаны в инструкции.

Последняя операция нужна для удаления влаги из обмазки. Без этого шов не получает защиты от окисления и насыщается водородом.

Выбор оборудования и электродов

Существуют следующие виды сварочных аппаратов:

- Трансформаторы переменного тока.

- Выпрямители.

- Инверторы.

Трансформаторы обладают следующими достоинствами:

- Низкая стоимость.

- Простое устройство.

- Надежность.

- Долговечность.

Их используют в случаях, когда к качеству соединения не предъявляют высоких требований, поскольку на переменном токе дуга горит хуже и шов получается неровным.

Выпрямители отличаются от трансформаторов наличием диодного моста, дающего на выходе постоянное напряжение.

Они тяжелы, дороже стоят и больше теряют в мощности, но обеспечивают высокое качество соединения. Снижаются потери металла, поскольку на постоянном токе он меньше разбрызгивается.

Инверторы наиболее практичны.

- малые размеры и вес (примерно 3 кг);

- высокое напряжение холостого хода – 90 В против 50 В у трансформатора;

- дополнительные функции, облегчающие розжиг и поддержание дуги.

По способу сварки аппараты делятся на виды:

- Ручные. Используют плавящиеся расходники с покрытием.

- Полуавтоматы и автоматы. Применяют тугоплавкий электрод из вольфрама или графита. Защиту шва от окисления обеспечивают подачей газа (аргона, углекислоты и пр.) или с помощью флюса.

Оборудование выбирают с учетом максимально допустимой для него силы тока. Чем толще заготовки, тем более мощный потребуется аппарат.

Методы сваривания низкоуглеродистых сталей

Сплавы этой группы характеризуются хорошей свариваемостью.

К подготовке предъявляются минимальные требования:

- В большинстве случаев необходимо только снять окисленный слой и обезжирить. Некоторые электроды, например МР-3, хорошо варят даже по ржавчине.

- При толщине более 4 мм выполняют разделку кромок.

- Крупногабаритные заготовки предварительно прогревают до +150…+200°С.

Ручная дуговая сварка

Используют плавящиеся расходники с рутиловым (в большинстве случаев) или основным покрытием.

Марки для малоответственных конструкций:

- АНО-3, АНО-4, АНО-5.

- ОЗС-3.

- ОММ-5.

- ЦМ-7.

Расходники для ответственных конструкций:

- АНО-1, АНО-7.

- ВСП-1.

- ВСЦ-2.

- ДСК-50.

- МР-1, МР-3.

- УОНИ-13/45.

Техника выполнения работ:

- Расходник держат с наклоном в сторону движения под углом 40-50° к линии шва.

- Длина дуги не должна превышать 2 мм.

- Скорость перемещения подбирают опытным путем с таким расчетом, чтобы металл плавился на нужную глубину, но сварочная ванна не была чрезмерно большой.

В среде защитных газов

Используют тугоплавкий электрод. Для защиты шва от контакта с атмосферным воздухом в зону сварки подают углекислый газ (наиболее распространенный вариант), аргон или гелий (для ответственных конструкций).

Присадочным материалом служит проволока Св-08Г2С.

Диаметр зависит от пространственного положения:

Проволока выполняет ту же функцию, что и стержень плавящегося расходника – служит источником дополнительного материала для заполнения шва.

Сварку начинают в следующей последовательности:

- Открывают подачу газа.

- Через 5-15 секунд разжигают дугу и одновременно подводят к стыку присадочный материал.

- Проволоку удерживают под углом 30-40° к линии стыка, электрод – перпендикулярно.

Сваривание под флюсом

В работе с малоуглеродистой сталью используют флюсы:

Марка присадочной проволоки зависит от вида стали. Например, для кипящих используют Св-08А, для Ст3пс – Св-08Га, Св-10Г2, Св-08ГС.

Диаметр проволоки зависит от вида оборудования:

Если на оборудовании первого типа варить сложносоставные и угловые стыки, возникает большая вероятность появления хрупких закалочных структур вблизи шва. Во избежание этого детали подвергают предварительному нагреву.

Устанавливают наименьшую силу тока из рекомендуемого диапазона, что обеспечит интенсивный переход марганца и кремния из флюса в шов.

Способы сварки сталей со средним содержанием углерода

С ростом концентрации карбона свариваемость материала ухудшается. Для получения качественного соединения требуется принимать дополнительные меры.

В защитной среде

В основном режим сварки и последовательность операций – те же, что и в случае с малоуглеродистыми сплавами.

- Производят разделку кромок с целью сократить объем плавления основного металла.

- Заготовки подвергают предварительному нагреву до температуры +200°С.

В ручной электродуговой сварке задействуют расходники с низкой концентрацией карбона и добавкой легирующих элементов – кремния, кальция, фтора и марганца. Предпочтительна обмазка основного типа. Она не содержит органики, вызывающей наводороживание шва с последующим образованием в нем пор.

- УОНИ-13/45, УОНИ-13/55, УОНИ-13/65.

- УП-1/45, УП-2/45.

- К-5А.

- ОЗС-2.

Сила тока зависит от диаметра расходника (мм):

- 3 – 80-100 А.

- 4 – 130-200 (А).

- 5 – 170-280 А.

- 6 – 210-380 (А).

Сварочным полуавтоматом

Для получения качественного соединения соблюдают условия:

- Заготовки нагревают до температуры +200°С.

- Края тщательно зачищают до металлического блеска и обезжиривают.

- Кромки подрезают под углом 35-45°.

- Шов накладывают в несколько приемов.

- Поддерживают минимальную длину дуги.

- Исключают поперечное перемещение электрода.

По завершении операции конструкцию укутывают или помещают в печь с целью обеспечить постепенное остывание.

Газовая сварка

Процесс соединения среднеуглеродистых сталей с помощью ацетилена имеет следующие особенности:

- Применяют левый метод.

- Расход газа устанавливают на уровне 100-130 л/ч на мм толщины заготовок.

- Детали со стенкой свыше 3 мм подвергают предварительному нагреву.

- Стали с концентрацией карбона близкой к 0,6% (обладают способностью закаливаться) варят с применением специального флюса.

- Во избежание окисления ванны горелку настраивают так, чтобы получить пламя с переизбытком ацетилена.

- Готовую конструкцию подвергают отпуску или отжигу. При этом общая температура не должна превышать +250…+300°С, зоны соединения – +600…+650°С. Данную операцию можно заменить проковкой шва.

Газосварку по левой технологии осуществляют следующим образом:

- Инструмент перемещают справа налево.

- Пламя направляют на еще не приваренные кромки.

- Присадочный материал перемещают перед горелкой.

Правую технику с характерным для нее большим тепловложением применяют только для толстостенных заготовок (от 5 мм).

- Инструмент перемещают слева направо, попутно совершая небольшие поперечные колебания.

- Пламя направляют на заваренный участок.

- Присадочный материал ведут вслед за горелкой.

- Расход ацетилена устанавливают на уровне 120-150 л/ч на мм толщины заготовок.

Как варить высокоуглеродистые стали

Из-за большой склонности к закалке и низкой пластичности материал плохо поддается данному виду обработки. Ручной электродуговой метод не способен обеспечить хорошее качество, поэтому в большинстве случаев применяют газовую сварку.

- Применяют «левую» технологию.

- Расход газа устанавливают на отметке 90 л/ч на мм толщины заготовки. Пламя должно быть восстановительным либо с избытком ацетилена.

- Детали предварительно нагревают до +200…+300°С. В некоторых случаях им сообщают дополнительное тепло и в процессе сваривания.

Используют присадочную проволоку следующих марок:

Сварка высокоуглеродистых сталей не предполагает упрочнения шва ковкой. При необходимости выполняют отпуск или отжиг готовой конструкции с полным нагревом до +350…+400°С.

Нетрадиционные способы сварки сталей с высоким содержанием карбона:

- электролучевая (потоком заряженных частиц);

- лазерная (фотонами).

Характеризуются высокими скоростью и качеством, но отличаются повышенной энергозатратностью и требуют сложного, дорогостоящего оборудования.

Технология сварки стали различных структурных классов

Состав сплава влияет на структуру его кристаллизационной решетки.

По этому признаку стали делят на 5 классов:

- аустенитные;

- перлитные;

- мартенситные;

- ферритные и карбидные.

Аустенитные стали

Данной структурой обладают хромоникелевые и некоторые другие сплавы.

Основная сложность сваривания состоит в межкристаллитной коррозии в околошовной зоне, обусловленной выходом карбидов хрома.

Данный дефект не устраняется предварительным нагревом.

Необходимо делать следующее:

- Использовать материалы с минимальной концентрацией карбона.

- Если доля данного элемента по техническим условиям должна быть высокой, применять легирующую добавку с похожими свойствами (вольфрам, тантал, титан, ванадий, цирконий).

Перлитные стали

Наиболее распространенная разновидность. К ней относятся углеродистые и низколегированные стали. Отличительной чертой является образование в пришовной части мартенситных структур.

Условием качественного соединения является предварительный нагрев и последующая термообработка.

Это влечет за собой существенные затраты, поэтому к сварке углеродистых и низколегированных сталей перлитной структуры прибегают только в крайнем случае.

Инструментальные сплавы

Эти материалы содержат в своем составе большое количество никеля, хрома и молибдена. Из них изготавливают режущий инструмент или его кромки, испытывающие большие нагрузки. Поэтому сварка должна обеспечить равную прочность шва и основного металла.

Применяют узкопрофильные электроды, соответствующие данной марке стали. Для большинства подходят УОНИ-13/НЖ/20Ж13.

Разнородных типы одного структурного класса

Перлитные стали с разной концентрацией легирующих элементов варят по следующим правилам:

- Расходник подбирают по наименее легированному сплаву.

- Режим и температуру – по наиболее.

- При отсутствии возможности предварительного и сопутствующего нагрева наплавляют кромки. Для этого применяют наиболее легированный материал в виде электрода типа Э42А. Толщина наплавки должна быть такой, чтобы основной металл не нагревался до температуры закалки.

Разные виды мартенситных, ферритных и ферритно-аустенитных сталей с большим содержанием хрома варят по правилам:

- Температуру нагрева подбирают по материалу, наиболее склонному к закаливанию.

- Исключают полное охлаждение заготовок.

- Используют сварочные материалы ферритно-аустенитного класса и технологию с минимальным удельным тепловложением.

- По завершении термообработки конструкцию быстро охлаждают.

Сваркой с использованием аустенитных расходников сложнее обеспечить высокое качество, поскольку при термообработке из-за разницы в температурном расширении шва и основного сплава в зоне соединения возникают чрезмерные напряжения.

Читайте также: