Как закалить стальной болт в домашних условиях

Обновлено: 25.04.2024

Потребность в закалке металла в условиях домашней обстановки – дело не редкое. Она может возникнуть по ряду причин, например если инструмент или метизы не отвечают требуемой прочности для решения определенных задач – имеют мягкую структуру. Также при нарушении технологического процесса на производстве детали могут перекалить, и они будут слишком хрупкими. Если возникает вопрос, как закалить болт в домашних условиях, ответ один – изучить элементарные понятия о закалке металла и попробовать сделать это на практике.

Для начала не стоит прибегать к закаливанию тех резьбовых элементов, прочность которых нужно повысить. Практичнее будет взять бракованную деталь из аналогичной марки металла и провести над ней термическую операцию, и только после этого, в случае положительного эффекта, повторить процедуру начисто. В статье ниже будет приведена основная информацию по теме закалки стали в домашних условиях.

Какие болты можно закалить

Если резьбовые метизы, имеющиеся в наличии, не обладают достаточной прочностью для решения тех или иных технических задач, их можно закалить самостоятельно в домашних условиях. Проверить металл на мягкость или хрупкость очень просто. Для этого нужно взять обычный напильник и, зажав болт в тисках, провести им по свободной поверхности. Если металл легко стесывается и напильник прилипает к нему, это говорит о его мягкости. Напротив, скольжение по болту без каких-либо признаков его податливости даже при значительном усилии свидетельствует о перекале. И то и другое чревато разрушением метиза при нагрузках – такой болт нужно закаливать заново.

Следует иметь в виду, что качественной закалке поддаются только углеродистые и инструментальные стали, поэтому желательно знать марку металла, чтобы точно подобрать режим его закаливания. Если марка показала, что сталь болта относится к малоуглеродистой, не стоит браться за закалку такого изделия.

С целью соблюдения техники безопасности не следует подвергать импровизированной термической обработке метизы, которые участвуют в работе ответственных механизмов, таких как мощные агрегаты и станки. Вызванное неправильной технологией закалки разрушение болтов под действием нагрузки может привести к серьезным травмам!

Пошаговое изготовление простого горна

Для изготовления используется шамотный кирпич. Он отличается от обычного кирпича тем, что в его составе присутствуют шамотная глина, способная выдержать нагрев более 2500 ⁰С.

Отличить шамотный от обыкновенного кирпича несложно. На поверхности имеется выдавленный круг диаметром 55 мм. Сама структура заметно отличается от обжигового изделия.

Чтобы кирпичи сохраняли постоянную форму, можно их скрепить с помощью специального раствора. Но на практике поступают иначе. Из уголка сваривают рамку. Она не позволит изменять форму. По центру устанавливают чугунный цилиндр (используется в двигателях внутреннего сгорания). В данном случае применяли цилиндр от танкового двигателя В-2М.

Чтобы кирпичи не выпадали, приваривают опорные ребра. На них будет распределяться нагрузка от основных фрагментов горна.

Поставив цилиндр на уголки, размечают вырезы. Их придется выполнить с помощью отрезных дисков и УШМ.

После разметки видны линии, оставленные чертилкой.

Выполнены необходимые резы. Остается приварить ребра по месту.

Удерживая детали по месту, выполняют точечную приварку комплектующих. Убедившись, что детали расположились в нужном месте, проводят окончательную сварку каркаса горна.

Перевернув рамку, рассматривают, как будет выглядеть каркас горна в рабочем положении.

Теперь нужно правильно уложить кирпичи. Видно, что на них выполнена выборка. Образуется некоторый уступ, расположенный ниже уровня поверхности кирпича.

Уложив все кирпичи на место, можно видеть образование выемки. Ее назначение – установка колосника.

Колосник установлен в центре горна. Он предназначен для подачи воздуха снизу в зону горения. Только при наличии потока воздуха можно гарантировать постоянство горения топлива. Но для получения температуры выше 1300 ⁰С потребуется принудительная подача воздушного потока от вентилятора.

К цилиндру потребуется приварить трубу, у которой будут:

- вентилятор центробежного типа;

- заглушка для сброса продуктов горения.

Выполняется примерка вентилятора. Для его подвода нужна промежуточная профильная труба. Необходимо ее вварить так, чтобы поток воздуха поступал в зону горения без лишних сопротивлений.

Производится разметка отверстия в цилиндрической трубе.

После первых резов нужно разметить остальные элементы.

Детали готовы для сборки. Остается зафиксировать детали, а потом сварить всю конструкцию поддува.

Получилась конструкция, приваренная к цилиндру. Теперь предстоит провести монтаж вентилятора.

Система принудительной подачи воздуха в горн готова. Пора собрать остальную конструкцию малогабаритного горна.

Еще один вид. Проверяется качество сварных швов.

После покраски горн приобретает профессиональный вид. Он смонтирован на опорах. Высота подбирается по росту мастера, который будет работать на этом горне.

На трубе имеется поворотная заслонка. Она нужна для временного перекрытия доступа к вентилятору. Обычно перекрывают, когда возникает необходимость прочистки колосников.

Снизу имеется крышка. В положении «закрыто» она удерживается противовесом. Чтобы открыть проход для шлака и других продуктов горения, достаточно слегка повернуть противовес. Отверстие откроется. Шлак покинет горн.

Кирпичи занимают свое место. Скоро горн будет готов к работе.

Чтобы ограничить тепловые потери устанавливают экран. Это листовая сталь, которую устанавливают по периметру горна. Спереди смонтирована ручка. Она нужна для подвешивания вспомогательных инструментов, которыми пользуется кузнец при выполнении работы.

Уложив топливо (начинают розжиг с обычных стружек и щепок), разжигают огонь. Постепенно подсыпают уголь. Он является основным топливом для горна.

После включения в работу вентилятора интенсивность горения возрастает. Угли начинают гореть не красным, а белым цветом. Температура пламени возрастает свыше 1000 ⁰С. Теперь на горне можно разогревать детали, чтобы в дальнейшем ковать металл или закаливать заготовки.

Кроме горна кузнецы используют наковальни. Основная работа по формированию нужной формы выполняется на ней. Работают тяжелыми и легкими молотами. Дополнительно используют ручьи, имеющие разную форму.

Основные моменты закалки металлических болтов

Как и при закаливании любого другого изделия, термическая обработка болтовых метизов имеет те же особенности. Главное, о чем упомянуто выше, это марка стали, из которой изготовлена резьба. В соответствии с маркой подбирают температурный режим, охлаждающую среду и метод остужения детали. Если взять общие требования по соблюдению технологии закалки, то можно выделить такие из них:

- Металл нужно закаливать равномерно. Имеется в виду то, что при закладке болта в печь или при другом способе нагрева каждая часть изделия должна быть нагрета до одной температуры. Если этого не придерживаться, то при остужении резьбовой метиз получит разные по прочности участки, из чего следует невозможность такого болта отвечать надежности при использовании его в ответственных механизмах.

- Визуально достаточная температура закалки разогретого металла придает последнему ярко-красный оттенок. Если же наблюдается ослепительно белая поверхность, это говорит о том, что болт перекален и будет иметь повышенную хрупкость при охлаждении. Также нельзя допускать синих или черных пятен на поверхности резьбы – это признак сгорания металла.

- Во избежание деформации во время охлаждения в специальной среде болт после закалки постепенно опускают в нее со стороны шляпки или торца резьбы. Если положить раскаленный предмет в масло или воду плашмя, его легко может повести от неравномерности охлаждения.

Наиболее удобно использовать для загрузки болтов в печь и опускания их в охлаждающий раствор кузнечные клещи. Они надежно фиксируют горячий предмет, не давая ему возможности выпасть и причинить разрушения или травмы. При отсутствии клещей для закалки можно использовать стальную проволоку с соответствующим массе болта диаметром, которую оборачивают вокруг метиза.

Проверка твердости

Твердость металлов определяют двумя методами:

- По Бринеллю, в металл вдавливается металлический шарик.

- По Роквеллу, заключается во вдавливании конуса из прочной пирамиды (алмаз) небольшого размера.

При определении твердости по Бринеллю измеряют размер следа, оставленного шариком при надавливании с усилием, величина которого зависит от предполагаемой твердости и использованного шарика. В испытаниях используют шарики разного диаметра (1,…10 мм). Перерасчет показаний выполняют по формуле:

Где F – сила, прилагаемая на приборе, Н; D – диаметр шарика, используемого при проверке твердости, мм; d – диаметр отпечатка. Измеряется под микроскопом, у которого имеет специальная линейка. Точность измерений до 0,01 мм.

Данный метод рекомендован для определения твердости не более 300…320 единиц. Если требуется определить более твердые предметы, то используют прибор Роквелла. По этой шкале информацию обозначают HRC и числовое значение.

На основании многочисленных исследований установлено, что для ножевой стали показатель HRC 55…63 будет довольно высоким. При проектировании зубчатых передач и изготовлении шестерен также выполняют закалку поверхности зубьев. Конструкторы задают твердость до HRC 52…58. Металлорежущий инструмент (резцы, сверла, долбяки, фрезы) имеют твердость HRC 60…65.

Закалка болтов в домашних условиях

Термическая обработка резьбовых метизов на дому позволяет упрочнить их структуру в 3–4 раза. Самое доступное оборудование, которое можно применить для этих целей, – это обычная дровяная или угольная печь, горелка газовой печи или набравший достаточную мощность уличный костер. Дальнейшие действия такие:

- Изделие помещают внутрь раскаленного очага и следят за состоянием поверхности стали.

- Как только достигнут красный цвет закалки, метиз вынимают клещами из топки и опускают в обычную воду до тех пор, пока не перестанет выходить пар и винт не охладится.

- Охлажденную деталь подвергают проверке на случай некачественно проведенного закаливания. Используют при этом все тот же напильник по металлу.

Хорошо подходит резьбовым соединениям и закалка в несколько этапов. Здесь имеется в виду двойное охлаждение в разных жидкостях. Традиционно это может быть вода и машинное масло. Особенно актуально поэтапное охлаждение для сталей с высоким содержанием углерода либо так называемых легированных сталей. Такой подход к процессу закалки не позволяет деформироваться метизу, образование трещин в структуре при этом отсутствует или минимально.

В первую очередь раскаленную деталь опускают в воду на несколько секунд, далее в масляную субстанцию до полного охлаждения. Такой порядок важен с точки зрения безопасности, ведь при высоких температурах масло может попросту вспыхнуть.

Вместо масла вторичной средой может выступать просто воздух. Закалку болтов можно делать частично, например только непосредственно для резьбы. В этом случае именно этот участок раскаливают докрасна и впоследствии охлаждают.

Термообработка

Тепловая обработка металла выполняется ради изменения характеристик сплава железа с углеродом.

Отжиг – термообработка, целью которой является снижение прочностных свойств стали. Производится путем нагревания до температуры выше аустенитного состояния с последующим медленным охлаждением (до 6…8 часов) в камере, где производился разогрев.

Нормализация – вариант отжига, производимого для снижения напряжений внутри металла. Обычно нормализацию выполняют, нагревая до 727 ⁰С и выше с медленным охлаждением (до 1…2 часов) при открытых дверках нагревательной печи.

Закалка – метод изменения размеров зерна при резком охлаждении металла из состояния аустенита до значений окружающей среды.

Отпуск – термическая обработка, в результате которой снимаются внутренние напряжения в металле. Различают: низкий, средний и высокий отпуск. Для каждого характерны свои значения температур.

3 способа самостоятельной закалки металла

Расскажем о трех способах закалки металла в домашних условиях, охлаждении и контроле качества. Как правильно провести закалку стали в масле и на открытом огне. Какое масло выбрать. Особенности закалки алюминия и меди.

Как можно закалить металл в домашних условиях, наверное, знает каждый мастер, работающий со слесарным или столярным инструментом. Считается, что для этого достаточно разогреть изделие докрасна, а затем охладить его в емкости с водой

Однако в домашней мастерской этим способом можно получить только твердый и хрупкий металл, который вполне подходит для стамесок и ножей, но непригоден для молотков, кернеров или зубил. Режимы термообработки зависят от марки стали и требуемых параметров изделия после закалки, а к ним относятся не только твердость, но и прочность, износостойкость, пластичность и вязкость.

В домашних мастерских, как правило, отсутствуют измерительные приборы, с помощью которых можно узнать температуру детали. Поэтому для того, чтобы закалить деталь, границы нагрева и отпуска приходится распознавать по цвету металла или его побежалости.

Кроме того, перед тем как закалить какое-либо изделие, мастер должен определить (хотя бы приблизительно) марку стали или сплава, из которого оно изготовлено.

Со временем накапливаются и знания, и навыки, но начинающему термисту даже для того, чтобы в домашних условиях успешно закалить сверло, резец или какой-нибудь крепеж, сначала придется пополнить свой теоретический багаж, пообщаться с опытными специалистами и сделать несколько пробных закалок.

Способы бытовой закалки металла

Чтобы закалить изделие из металла в домашних условиях, в первую очередь следует определиться со способом его разогрева до необходимой температуры, а также подобрать емкости для охлаждающих жидкостей.

Кроме того, необходимо выбрать домашнее помещение или место во дворе, где можно заниматься закалкой с соблюдением всех требований техники безопасности. Для нагревания можно использовать источники с открытым пламенем. Но таким способом удастся разогреть и закалить только небольшие по объему детали.

К тому же открытое пламя вызывает окисление и обезуглероживание, которые негативно влияют на поверхностный слой металла. Температуру нагрева домашние мастера, как правило, определяют по цвету нагретой заготовки.

На рисунке ниже приведена цветовая таблица, без которой невозможно правильно закалить изделие из углеродистой стали. Для легированных сталей температурный диапазон обычно сдвинут в сторону увеличения на 20÷50 °C.

Для того чтобы закалить изделие из стали с полным и равномерным прогревом, лучше всего воспользоваться такими источниками тепла, как кузнечные горны и закрытые печи. Это оборудование несложно изготовить самому в домашней мастерской, а эксплуатировать его можно как в помещении, так и на открытом воздухе.

Для наддува в кузнечном горне обычно используют промышленный фен, а в качестве топлива подойдет древесный уголь, который продается в любом супермаркете. Небольшую закрытую печь легко изготовить из пары десятков шамотных кирпичей. При этом в зависимости от метода закалки металла в ней можно не только закалить, но и провести отпуск с прогревом всего объема изделия.

Проще всего с емкостями для охлаждения и зажимным инструментом. Для закалочной жидкости подойдет любой негорючий сосуд достаточного размера, а удерживать и перемещать деталь можно щипцами или крючьями с ручками подходящей длины. На видео ниже показано, как в домашних условиях можно закалить топор с использованием самодельного горна и двух емкостей с разными охлаждающими средами.

Закалка на открытом огне

Самый простой способ закалить небольшую деталь в домашних условиях — это нагреть ее на открытом пламени до нужной температуры, руководствуясь при этом цветовыми таблицами.

В качестве источника нагрева в таких случаях можно использовать газовую горелку, паяльную лампу или даже конфорку домашней газовой плиты. Главный недостаток такой закалки — это сложность равномерного прогрева изделия по всему объему, т. к. пламя создает высокую температуру на узком, ограниченном участке.

Этот способ подойдет, когда необходимо закалить торец удлиненного изделия, например режущую часть сверла или лезвие стамески, или же небольшую деталь размером в несколько сантиметров.

Еще одна проблема, с которой может столкнуться домашний мастер, решивший закалить углеродистую сталь открытым пламенем, — это сильное окисление и выгорание углерода в поверхностном слое железа, которые приводят к деградации его структуры.

Распространенные среды для самостоятельного каления

Для закалки сталей в домашних условиях обычно используют следующие охлаждающие среды: воздух, воду и водные растворы, минеральное масло. В качестве водных растворов обычно используют 10-15%-й хлористого натрия (поваренной соли), а минеральное масло в домашних мастерских — это чаще всего обычная моторная отработка.

Чтобы закалить отдельные части изделия с разной твердостью, используют закалку с последовательным охлаждением в двух средах. Каждая из этих закалочных сред характеризуется своей скоростью охлаждения, от которой напрямую зависит структура обрабатываемого металла.

К примеру, воздух охлаждает сталь со скоростью 5÷10 °C в секунду, масло — 140÷150 °C, а вода (в зависимости от температуры) — 700÷1400 °C.

Чтобы правильно и без проблем закалить свое изделие, необходимо знать марку металла, из которого оно изготовлено, т. к. от этого зависит как температура нагрева, так и способ охлаждения. Народные умельцы для своих изделий в качестве исходных материалов чаще всего используют б/у изделия из быстрорежущих и инструментальных сталей, которые можно закалить в домашней мастерской.

Ниже в таблице приведены рекомендуемые температурные режимы и среды охлаждения для различных сталей.

Закалка металла в масле

Масло довольно плохо проводит тепло, что способствует более медленному формированию структурных элементов стали. Поэтому, если ее закалить в масляной среде, она наравне с твердостью приобретет прочность и упругость.

На производстве для закалки обычно используют индустриальное масло И-20 или современные закалочные масла типа «Термойл», «Термо» или «Волтекс». В домашних мастерских народные умельцы пользуются тем, что имеется в наличии. Чаще всего это новое или отработанное моторное масло.

Чтобы безопасно закалить деталь в таком масле в домашних условиях, нужно помнить, что у него по сравнению с промышленными закалочными жидкостями гораздо более низкая температура вспышки, и при погружении в него раскаленного металла оно на короткий срок загорается с выделением едкого дыма.

Поэтому закалочная емкость, применяемая в домашней мастерской, должна иметь минимальную открытую поверхность и использоваться только на открытом воздухе или в проветриваемом помещении. Помимо обычных ведер и жестяных банок, одна из самых распространенных конструкций такой емкости, которой пользуются домашние мастера — это удлиненный отрезок трубы подходящего диаметра с приваренным днищем.

Изготовление камеры для закаливания металла

Основным материалом для изготовления корпусов домашних печей для закалки стали являются твердые огнеупоры в виде блоков различных размеров и шамотная глина.

В такой печи достигается температура свыше 1200 °C, поэтому в ней можно закалить изделия не только из углеродистой или инструментальной, но и из высоколегированной стали. При изготовлении домашних печей из шамотной глины сначала делают картонный каркас по форме и размеру рабочей камеры, который затем покрывают слоем шамота.

Поверх его наматывают нагревательную спираль, а затем накладывают основной теплоизолирующий слой. При такой конструкции область нагрева изолирована от нагревательного элемента, что важно, когда необходимо закалить сталь, чувствительную к окислам и выгоранию углерода.

Самой же распространенной конструкцией домашних закалочных печей являются установки, тепловые корпуса которых выполнены из шамотного кирпича или аналогичных ему огнеупоров. Рабочая температура у таких материалов более 1400 °C, поэтому в подобных печах можно закалить практически любой вид стали и многие тугоплавкие сплавы.

Конструктивно такая домашняя печь похожа на обычную печь на дровах, только имеет гораздо меньшие размеры. Нагрев металла в ней осуществляется с помощью электрической спирали, уложенной в пазы по периметру внутреннего пространства.

Если необходимо качественно закалить сталь, ее необходимо нагреть до точно заданной температуры, поэтому большинство таких домашних самоделок оснащено терморегуляторами (их свободно можно приобрести на «Алиэкспресс»).

На видео ниже показано устройство такой домашней печи с торцевой загрузкой и терморегулятором, который позволяет закалить сталь с точным соблюдением температурных режимов. Ее тепловой корпус изготовлен из муллитокремнеземистых огнеупорных плит ШПТ-450.

Подробное описание конструкции и рекомендации по созданию печи с верхней загрузкой, в которой можно закалить изделия длиной до 54 см, можно посмотреть в следующем видео. Здесь тепловой корпус печи изготовлен из шамотного кирпича (типа ШБ) и также используется терморегулятор. Кроме верхней загрузки, особенностью этого устройства является спираль из кантала, который служит во много раз дольше традиционного нихрома и фехраля.

Как самостоятельно провести отпуск

Отпуск стали проводят для снижения ее хрупкости и повышения пластичности, что происходит во время ее нагрева до невысокой (по сравнению с закалкой) температуры с последующим медленным охлаждением.

Для большинства сталей (углеродистых и низколегированных), которые можно закалить в домашней мастерской, отпуск проводится при температурах в интервале от 150 до 250 °C (см. таблицу выше). В отличие от закалки такой нагрев не требует специального оборудования, поэтому многие домашние мастера используют для этих целей духовки бытовых плит с терморегуляторами.

Определить температуру нагрева при отпуске можно по цвету побежалости — разноцветной оксидной пленки, возникающей на поверхности стали при нагреве (см. рис. ниже). Если закалить сталь «на мартенсит», т. е. с быстрым охлаждением в воде, то получится очень твердая, но хрупкая структура. Поэтому отпуск является обязательной процедурой при термической обработке режущего инструмента.

Проверка качества закалки

Для того чтобы определить, удалось ли закалить изделие из стали до нужной твердости, у домашнего мастера не так уж и много способов. Традиционный — это попробовать поцарапать металл надфилем (не алмазным), который обычно имеет твердость 55÷60 HRC.

Если на поверхности остаются бороздки, то это значит, что закалить сталь до нужного значения не получилось и ее твердость ниже этой величины. Если же надфиль скользит по поверхности закаленного металла, то его твердость в норме.

Еще один способ проверки качества домашней закалки — это царапание закаленной сталью поверхности бутылочного стекла (см. фото ниже). Кроме твердости, в домашних условиях при наличии определенных навыков можно проверить и структуру металла. Для этого необходимо закалить несколько образцов одинаковой стали в разных режимах, а затем на глаз сравнить структуру и размер зерна.

Особенности закалки алюминия

Необходимость закалить какое-либо изделие из алюминия в домашних условиях возникает достаточно редко, т. к. вся готовая продукция из литейных и деформируемых сплавов обычно проходят требуемую термообработку и в процессе эксплуатации практически не теряет своей твердости и жесткости.

Такая потребность у домашнего мастера может возникнуть после сварки между собой деталей из алюминиевых сплавов, т. к. в этом случае они очень часто теряют жесткость в области, прилегающей к сварному шву. Но в домашних условиях закалить алюминий очень сложно, т. к. для этого нужно точно знать тип сплава и выдерживать термические параметры с точностью как минимум ±5 °C.

Охлаждение тоже требует определенных навыков, т. к. при неточном соблюдении технологии изделие может повести. Если же все-таки хочется освоить этот вид термообработки для использования в домашних условиях, то в первую очередь необходимо обзавестись печью с точным терморегулятором, а также быть готовым к тому, что каждый раз придется закаливать поочередно несколько образцов для подбора нужных параметров термического процесса.

Особенности закалки меди

Технологии термообработки стали и меди имеют принципиальные отличия. Нагрев меди до красного каления (свыше 600 °C) и быстрое охлаждение в воде приводит к ее отпусканию (т. е. она становится мягкой).

Закалить медь в домашних условиях сложнее, чем отпустить, т. к. для этого ее нужно нагреть всего до 400 °C, при которых она не имеет свечения. После нагрева до указанной температуры медное изделие медленно остужается на воздухе, после чего оно приобретает твердость, как после нагартовки.

Если все-таки есть насущная потребность закалить какое-то количество медных деталей в условиях домашней мастерской, придется обзавестись пирометром для контроля температуры нагрева.

Мы описали два способа проверки качества закалки в домашних условиях. А какие знаете вы? Поделитесь, пожалуйста, информацией в комментариях к этой статье.

3 простых шага для закалки болтов

Как закалить болт в домашних условиях, используя обычную угольную или дровяную печь, газовую горелку или костер с остуживанием в одной, или постепенным охлаждением в двух средах. Пошаговые инструкции и видео на сайте про металлообработку.

Если резьбовые метизы, имеющиеся в наличии, не обладают достаточной прочностью для решения тех или иных технических задач, их можно закалить самостоятельно в домашних условиях. Проверить металл на мягкость или хрупкость очень просто. Для этого нужно взять обычный напильник и, зажав болт в тисках, провести им по свободной поверхности. Если металл легко стесывается и напильник прилипает к нему, это говорит о его мягкости. Напротив, скольжение по болту без каких-либо признаков его податливости даже при значительном усилии свидетельствует о перекале. И то и другое чревато разрушением метиза при нагрузках – такой болт нужно закаливать заново.

С целью соблюдения техники безопасности не следует подвергать импровизированной термической обработке метизы, которые участвуют в работе ответственных механизмов, таких как мощные агрегаты и станки. Вызванное неправильной технологией закалки разрушение болтов под действием нагрузки может привести к серьезным травмам!

Как и при закаливании любого другого изделия, термическая обработка болтовых метизов имеет те же особенности. Главное, о чем упомянуто выше, это марка стали, из которой изготовлена резьба. В соответствии с маркой подбирают температурный режим, охлаждающую среду и метод остужения детали. Если взять общие требования по соблюдению технологии закалки, то можно выделить такие из них:

Наиболее удобно использовать для загрузки болтов в печь и опускания их в охлаждающий раствор кузнечные клещи. Они надежно фиксируют горячий предмет, не давая ему возможности выпасть и причинить разрушения или травмы. При отсутствии клещей для закалки можно использовать стальную проволоку с соответствующим массе болта диаметром, которую оборачивают вокруг метиза.

Термическая обработка резьбовых метизов на дому позволяет упрочнить их структуру в 3–4 раза. Самое доступное оборудование, которое можно применить для этих целей, – это обычная дровяная или угольная печь, горелка газовой печи или набравший достаточную мощность уличный костер. Дальнейшие действия такие:

Хорошо подходит резьбовым соединениям и закалка в несколько этапов. Здесь имеется в виду двойное охлаждение в разных жидкостях. Традиционно это может быть вода и машинное масло. Особенно актуально поэтапное охлаждение для сталей с высоким содержанием углерода либо так называемых легированных сталей. Такой подход к процессу закалки не позволяет деформироваться метизу, образование трещин в структуре при этом отсутствует или минимально.

В первую очередь раскаленную деталь опускают в воду на несколько секунд, далее в масляную субстанцию до полного охлаждения. Такой порядок важен с точки зрения безопасности, ведь при высоких температурах масло может попросту вспыхнуть.

3 обычных шага для закалки болтов

Как закалить болт в домашних условиях, используя обыденную угольную либо дровяную печь, газовую горелку либо костер с остуживанием в одной, либо постепенным остыванием в 2-ух средах. Пошаговые аннотации и видео на веб-сайте про металлообработку.

Потребность в закалке сплава в условиях домашней обстановки – дело не редчайшее. Она может появиться по ряду обстоятельств, к примеру если инструмент либо метизы не отвечают требуемой прочности для решения определенных задач – имеют мягенькую структуру. Также при нарушении технологического процесса на производстве детали могут перекалить, и они будут очень хрупкими. Если возникает вопросец, как закалить болт в домашних условиях, ответ один – изучить простые понятия о закалке сплава и испытать создать это на практике.

Для начала не стоит прибегать к закаливанию тех резьбовых частей, крепкость которых необходимо повысить. Практичнее будет взять бракованную деталь из аналогичной марки сплава и провести над ней тепловую операцию, и лишь опосля этого, в случае полезного эффекта, повторить функцию начисто. В статье ниже будет приведена основная информацию по теме закалки стали в домашних условиях.

Если резьбовые метизы, имеющиеся в наличии, не владеют достаточной прочностью для решения тех либо других технических задач, их можно закалить без помощи других в домашних условиях. Проверить сплав на мягкость либо хрупкость весьма просто. Для этого необходимо взять обыденный ратфиль и, зажав болт в тисках, провести им по вольной поверхности. Если сплав просто стесывается и ратфиль прилипает к нему, это гласит о его мягкости. Напротив, скольжение по болту без каких-то признаков его податливости даже при значимом усилии свидетельствует о перекале. И то и это чревато разрушением метиза при отягощениях – таковой болт необходимо закаливать поновой.

Следует иметь в виду, что высококачественной закалке поддаются лишь углеродистые и инструментальные стали, потому лучше знать марку сплава, чтоб буквально подобрать режим его закаливания. Если марка показала, что сталь болта относится к малоуглеродистой, не стоит браться за закалку такового изделия.

С целью соблюдения техники сохранности не следует подвергать импровизированной тепловой обработке метизы, которые участвуют в работе ответственных устройств, таковых как массивные агрегаты и станки. Вызванное неверной технологией закалки разрушение болтов под действием перегрузки может привести к суровым травмам!

Главные моменты закалки железных болтов

- Сплав необходимо закаливать умеренно. Имеется в виду то, что при закладке болта в печь либо при другом методе нагрева любая часть изделия обязана быть нагрета до одной температуры. Если этого не придерживаться, то при остужении резьбовой метиз получит различные по прочности участки, из чего же следует невозможность такового болта отвечать надежности при использовании его в ответственных механизмах.

- Зрительно достаточная температура закалки разогретого сплава присваивает крайнему ярко-красный колер. Если же наблюдается ослепительно белоснежная поверхность, это гласит о том, что болт перекален и будет иметь завышенную хрупкость при охлаждении. Также недозволено допускать голубых либо темных пятен на поверхности резьбы – это признак сгорания сплава.

- Во избежание деформации во время остывания в специальной среде болт опосля закалки равномерно опускают в нее со стороны шляпки либо торца резьбы. Если положить раскаленный предмет в масло либо воду плашмя, его просто может повести от неравномерности остывания.

Более комфортно употреблять для загрузки болтов в печь и опускания их в охлаждающий раствор кузнечные клещи. Они накрепко фиксируют жаркий предмет, не давая ему способности выпасть и причинить разрушения либо травмы. При отсутствии клещей для закалки можно употреблять железную проволоку с подходящим массе болта поперечником, которую оборачивают вокруг метиза.

- Изделие помещают вовнутрь раскаленного очага и смотрят за состоянием поверхности стали.

- Как лишь достигнут красноватый цвет закалки, метиз вынимают клещами из топки и опускают в обыденную воду до того времени, пока не закончит выходить пар и винт не охладится.

- Охлажденную деталь подвергают проверке на вариант некачественно проведенного закаливания. Употребляют при всем этом все этот же ратфиль по сплаву.

Сначала раскаленную деталь опускают в воду на несколько секунд, дальше в масляную субстанцию до полного остывания. Таковой порядок важен исходя из убеждений сохранности, ведь при больших температурах масло может просто вспыхнуть.

Заместо масла вторичной средой может выступать просто воздух. Закалку болтов можно созодать отчасти, к примеру лишь конкретно для резьбы. В этом случае конкретно этот участок раскаливают докрасна и потом охлаждают.

Почетаемые гости веб-сайта, все, кто имеет представление о закалке болтов в домашних условиях, поддержите обсуждение статьи в комментах, Ваш опыт важен для всестороннего осознания темы!

Чем убрать ржавчину с болтов? Топ действенных метода

Метизы имеют свойство подвергаться коррозии. Возникает ржавчина на сплаве от действия брутальной среды.

Предстоящее применение гаек, болтов нереально, пока не будет удалена коррозия.

Вернуть проржавевшие крепежные элементы либо раскрутить старенькое болтовое соединение становиться вероятным, используя различные способы и секреты мастеров.

Помните! Чтоб крепеж легче было в будущем раскручивать, поначалу делают расчет момента затяжки, помогающий верно затянуть болт определенного поперечника.

Почему заржавелый болт либо гайка тяжело откручиваются

Коррозия – это естественный окислительный процесс темных металлов.

Происходит он от контакта с влагой, хим субстанциями, солями, грязюкой. Кислород ускоряет окисление.

Если не понимаете, как избавиться от ржавчины на сплаве, крепеж тяжело раскрутить. Гайка накручена на болт по резьбе.

Когда происходит коррозия 2-ух деталей в точках соприкосновения, они крепко сцепляются.

Полное либо частичное удаление ржавчины помогает очистить резьбу, опосля чего же метиз провернется.

Самые наилучшие методы откручивания заржавелых болтов и гаек

Перед применением хоть какого метода поначалу крепеж очищают щеткой по сплаву. Осыпавшиеся заржавелые наросты высвободят доступ к виткам резьбы.

Грани болта либо гайки приобретут свою естественную форму. Когда они не очень пострадали, раскрутить метизы пробуют ключами, удлинив их рычагом из обрезка металлической трубки.

Если гайка «не идет», необходимо помыслить, чем обработать ржавчину для ослабления сцепления 2-ух деталей меж собой.

Растворение ржавчины

Мастера автосервиса знают, как создать ржавчину за пару минут. Поможет баллончик со средством WD – 40. Порядок действий последующий:

- перед внедрением баллончик встряхивают около минутки для взбалтывания воды;

- через узкую трубочку насадку подают под напором струю в область резьбы;

- маслянистая текучая жидкость распространяется по виткам резьбы, просачивается вовнутрь крепежа;

- разрушение ржавчины происходит за 10-40 минут, что зависит от ее количества;

- опосля выжидания минимум 10 минут пробуют «сорвать» крепеж ключами.

Очень проржавевшие метизы обрабатывают повторно. Отводят больше времени для выжидания.

Нагревание

Тепловой метод поможет удалить ржавчину с отысканных в сарае метизов. Детали нагревают на костре либо другом источнике открытого огня.

Опосля естественного остывания заржавелый налет осыплется, но сплав ослабится.

Во время мощной затяжки растет угроза срыва резьбы. Зная, как закалить болт, доступно возвратить ему вторую жизнь.

Раскаленную деталь берут пассатижами, кидают в воду либо машинное масло. Подобные деяния делают с гайкой.

Когда не удается раскрутить крепеж, пригодиться газовая горелка, паяльная лампа либо газосварка. Гайку крепежа прогревают докрасна. Происходит расширение сплава. Пока метизы красноватые, еще не остыли, они просто раскручиваются накидными ключами.

Разрушение гайки

Механический метод поможет решить вопросец, как открутить заржавевший болт в домашних условиях без WD – 40, но не дозволит повторно употреблять метизы. Практикуют 3 варианта:

- Болгаркой срезают грань гайки при условии доступа к ней. Оставшуюся часть сбивают зубилом, а болт выбивают ударом молотка по пробою.

- Съемником для гаек затягивают метиз, пока покажется трещинка. Предстоящий легкий демонтаж завершают ключами.

- Когда болт крепко застрял, а до гайки нереально добраться, пробуют его высверлить электродрелью. Деяния проводят по направлению от головки вниз. Поперечник сверла и болта должен быть схож.

Разрушенные метизы выбрасывают.

Закручивание

Механический способ именуется «от неприятного». Тут принципиально знать, какая резьба: левая либо правая. Метиз пробуют ключами резким движением провернуть по направлению закручивания. Разработка время от времени дозволяет сорвать с места гайку. Как лишь она двинулась, направление действий меняют в сторону откручивания.

Постукивание

Очередной механический метод не считается решением вопросца, как убрать ржавчину с сплава в домашних условиях, но поможет раскрутить крепеж. На грани гайки попеременно ставят железную наставку, ударяют молотком. Если болт вкручен в отверстие детали, то обстукивают его шляпку. От ударов осыпается заржавелый налет, ослабляется резьба. Метиз проворачивают ключом.

Средства для работы со заржавелым крепежом

Баллончик с WD – 40 не у всякого владельца есть под рукою. Кандидатурой ему выступят остальные средства:

- Уксус. Резьбу крепежа обливают концентратом не ниже 9%. Надежнее на гайку намотать смоченную в уксусе ветошь. Через 20 минут метиз поддастся раскручиванию.

- Тормозная жидкость. Текучее вещество просачивается по виткам резьбы вовнутрь крепежа, смазывает ее.

- Бензин, дизтопливо, машинное масло, керосин. Продукты нефтепереработки попадают по резьбе вовнутрь крепежа. Происходит смазывание витков и одновременное разрушение заржавелого налета.

Каждое средство от ржавчины на сплаве поможет раскрутить закисшие метизы.

Подбор правильного инструмента

Высококачественный и верно подобранный инструмент поможет резвее совладать с крепежом. Для ударного метода пригодится молоток, пробой, зубило.

Срезают головки метизов болгаркой с диском по сплаву. Оставшуюся часть болта в теле детали высверливают электродрелью. Если необходимо повредить гайку, выбирают съемник.

Когда удалось удачно очистить ржавчину средствами, метизы раскручивают ключами. Подойдет торцовый, рожковый, накидной инструмент. Неплохи раздвижные ключи, головки.

Профилактика трудности

Чтоб в будущем не мыслить, чем убрать ржавчину с болтов, нормально предпочесть профилактику крепежа. Довольно выполнить 3 деяния:

- смазывать метизы силиконовой смазкой;

- почаще инспектировать наличие коррозии, поменять проржавевшие болтовые соединения;

- затягивать метизы в согласовании рекомендуемым нормам для всякого типа резьбы.

Профилактикой заниматься проще, чем пробовать раскрутить заржавевший крепеж.

Хим средства

Domestos, Comet, иная водянистая бытовая химия поможет не только лишь совладать с закисшими метизами, да и решит вопросец, как очистить инструмент от ржавчины для восстановления его работоспособности. Проблемный участок либо деталь поначалу зачищают щеткой, позже обрабатывают средством, промывают водой. Поверхность инструмента шлифуют наждачкой.

Преобразователь либо растворитель

Чтоб верно избрать одно из этих средств, необходимо знать их принцип деяния. Преобразователь во время реакции с оксидами железа превращает их в неопасные соединения, добавочно делает сверху защитный слой. Опосля обработки сплав доступно окрашивать. Нейтрализатор выступает разновидностью преобразователя, но он считается растворителем. Средство дозволяет вполне удалить заржавелый налет. Аналогично сиим средствам работают остальные кислоты.

Хлорид цинка

Очистить сплав от коррозии поможет смесь 10 частей хлорида цинка и 1 части гидротартрата калия. Средством обрабатывают проблемный участок, выжидают 3 часа. Деталь промывают водой, зачищают щеткой либо наждачкой.

Соляная либо серная кислота

Раствор готовят из 1 л 5% кислоты и 0,5 г уротропина. Средством обрабатывают проржавевший участок либо деталь.

Молочная кислота

Для самодельного средства берут 100 г вазелинового масла и 50 г. молочной кислоты. Опосля обработки происходит хим очищение сплава.

Щавелевая кислота

Раствор готовят из 10 л воды, 200 г кислоты. В жаркой воды происходит ускоренная нейтрализация оксидов железа. Допускается внедрение прохладного раствора. Деталь вполне замачивают в воды, по другому выступающая из нее часть начнет ускоренно заржавевать.

Традиционные средства

Обыкновенные составы готовят из товаров, которые нередко употребляют в еду. Средства числятся народные, вполне неопасные.

Картофель

Клубни содержат щавелевую кислоту. Для чистки заржавелой поверхности поначалу картофелину разрезают на 2 части. Пространство среза макают в хоть какое средство для мытья посуды, натирают проблемный участок. Деяния повторяют до получения хорошего результата.

Лимоновый сок

Выжатый сок цитруса соединять с равной частью воды. В воды замачивают проржавевшие детали на 2-3 часа, опосля чего же промывают водой с содой для нейтрализации остатков кислоты.

Лимоновая кислота

Продукт выступает вытяжкой из цитруса. Действует лимоновая кислота против ржавчины аналогично соку лимона. Кристаллический порошок разводят дистиллированной водой 1:1. Замачивают детали на 2-3 часа, а при глубочайшей коррозии выдерживают до 2 месяцев.

Необыкновенные методы

Приготовленные составы аналогично считают народными методами, но из-за применяемых компонент их окрестили необыкновенными. К примеру, удаление ржавчины содой кажется бредом. Вещество не содержит кислоты. Но натертый заржавелый участок кашицей из воды и соды через 30 минут слегка очистится.

Кока-кола

Напиток содержит ортофосфорную кислоту. Замачивание в нем железной детали на 30 минут поможет избавиться от легкой коррозии.

Кетчуп либо томаты

Сок помидора содержит много кислот. Кетчуп – приготовленный из него продукт с добавлением уксуса. Оба средства отлично убирают оксиды железа.

Электролиз

Непростой метод осилят бывалые электрики.

Нужен трансформатор 12V на 4-10A. Минус проводом подключают к заржавелой детали, плюс соединяют с нержавеющей пластинкой. Оба элемента погружают в ведро так, чтоб они не соприкасались.

Емкость заливают веществом, состоящим из 5 ст. л. соды и 1 л воды. На погруженные вполне детали подают ток. Электролиз начинается сходу с выделением пузырьков газа. Силу тока регулируют опытным методом. Приблизительно через 4 часа оксиды железа разрушатся.

Когда целью очистки метизов служит повторное их внедрение, необходимо вспомянуть о наставлениях профилактики.

Прибамбасинг часть 2

Это ударный съемник, а не молоток. есть съемник и есть боек/ударный груз съемника.

Это ударный съемник, а не молоток.

самое основное что все сообразили про что речь. а может даже не съёмник а приспособа для сглаживания кузовщины.даже незнаю. как именуется.

В общем нужная вещица . Сам крючок/захват можно создать из арматуры. Закалить и отпустить) . можно создать в домашних условиях. Почему из арматуры? ..доступный материал.

они эту хрень продают как оборотный молоток весь нет пестрит.

Если существует оборотный молоток, означает должен существовать и прямой молоток.. )

niis2008 ,

основное, чтоб не разовый ))

Вот. Собрал по резвому стоечку для себя с прожектором. Прожектор 75 ватт. Подсветка реза и разметки. Профиль вроде 25 мм. Почистил, покрасил. А не чо так, даже днём в мастерской мне понравилось как светит. Все осветительные приборы перебивает. Что в принципе не умопомрачительно. Но можно было создать весьма неплохую стойку. Уже есть идейка.

Весьма очень нагреваются эти модели сзаду.

Наверное светодиоды не выдержат длительно. Ставил как то с отдельным блоком питания сзаду и обычным радиатором.

Болты и спецболты (специальные болты)

Потребность в закалке металла в условиях домашней обстановки – дело не редкое. Она может возникнуть по ряду причин, например если инструмент или метизы не отвечают требуемой прочности для решения определенных задач – имеют мягкую структуру. Также при нарушении технологического процесса на производстве детали могут перекалить, и они будут слишком хрупкими. Если возникает вопрос, как закалить болт в домашних условиях, ответ один – изучить элементарные понятия о закалке металла и попробовать сделать это на практике.

Высокопрочный болт классом прочности 8.8, 10.9:

По действующей международной классификации к высокопрочным болтам относятся изделия, временное сопротивление которых больше или равно 800 Мпа. Исходя из этого параметра, классы прочности для высокопрочных болтов начинаются с класса 8.8 для болтов и 8 для гаек.

Прочностные характеристики болтов 8.8 определяются, выбором соответствующей марки стали и технологией его изготовления. Современная технология изготовления высокопрочых болтов, базируется на использовании методов холодной или горячей высадки заготовок и накатки резьбы на специальных автоматах.

Применяются различные холодно и горячевысадочные автоматы, способные изготавливать высокопрочный болт с высокой производительностью (100-200 шт/мин)

Высокопрочный болт и гайка выпускаются с классом прочности 5.8, 8.8, 10.9, 12.9.

В качестве исходного сырья используются низкоуглеродистые и легированные стали( с со-держанием углерода не более 0,40%) марок 10КП, 20КП, 10, 20, 35, 20Г2Р, 65Г, 40Х.

Механические свойства высокопрочных болтов и гаек, также определяются свойствами используемой стали с последующей термической обработкой в электропечах с защитной средой, предотвращающей обезуглероживание изделий.

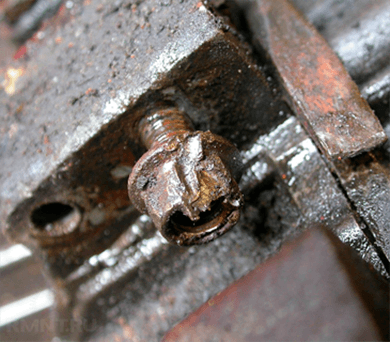

Определение причин разрушения болтов

В результате визуального осмотра объектов исследования на теле и головках болтов не обнаружено следов деформационного воздействия и коррозионных повреждений.

Болтам, предоставленным для исследования, были даны условные номера 1 и 2. На головках болтов указана следующая маркировка: болт 1 – Д110, 7.1; болт 2 – Д110, 7.2.

В испытательной лаборатории «МЕТАЛЛ-ЭКСПЕРТИЗА ТЕСТ» были проведены следующие исследования: химический анализ металла болтов, металлографический анализ, измерение твердости по сечению болтов, фрактографический анализ изломов.

Металл болта 1 по химическому составу удовлетворяет требованиям, предъявляемым ГОСТ 4543-71 к стали марки 45Х.

Металл болта 2 по химическому составу удовлетворяет требованиям, предъявляемым ГОСТ 4543-71 к стали марки 40Х.

Твердость измерялась от внешнего края стержня болта в направлении внутренней части с шагом 1 мм до срединной части болта. Результаты измерения твердости металла болтов 1 и 2 представлены в таблице. По результатам твердометрии установлено, что твердость болтов незначительно меняется от внешнего края к середине, данный характер изменения твердости свидетельствует об объемной закалке болтов.

По уровню предела прочности исследованные болты 1 и 2 удовлетворяют требованиям, предъявляемым ГОСТ 53644-2009 к болтам класса прочности 110. Большая твердость болта 1 обусловлено большим содержанием углерода в металле, чем у болта 2.

Для определения характера структуры было произведено металлографическое исследование. Травления шлифа производили раствором 3%-ым раствором азотной кислоты в этиловом спирте.

В результате металлографического анализа установлено, что металл болтов имеет мартенситную структуру.

Данный факт свидетельствует об объемной закалке болтов, что подтверждено результатами твердометрии. Мартенситная структура является характерной для высокопрочных болтов класса прочности 110.

Для определения характера разрушения болтов было произведено фрактографическо исследование изломов на сканирующем электронном микроскопе «Tescan Vega 3SB».

Стоит отметить хрупкий характер разрушения болтов 1 и 2. Данные характер разрушения определен мартенситной структурой металла болтов и их высокими прочностными характеристиками.

В ходе фрактографического исследования изломов болтов 1 и 2 определены характеры их разрушения. В изломе болта 1 наблюдается отчетливо выраженный очаг зарождения трещины. Данный очаг имеет следы замедленного хрупкого разрушения, данный вид разрушения характерен высокопрочных болтов, которые долгое время находятся под высокой нагрузкой, близкой к пределу текучести, т.е. болт 1 был перегружен практически до возникновения в нем пластической деформации.

В изломе болта 2 хорошо видны следы пластической деформации кручением, что свидетельствует о превышении момента затяжки в процессе закручивания болта. Перекручивание болта привело к зарождению кольцевой трещины в теле болта, которая со временем привела к его разрушению.

По результатам проведенных исследований можно сделать вывод о том, что разрушение болта 2 произошло в результате превышения нормативного момента затяжки при установке болта в конструкцию.

Разрушение болта 1 произошло в результате его перегруза, данный болт находился под нагрузкой очень близкой к пределу текучести (на самой вершине упругой области диаграммы растяжения). Возможно, болты 1 и 2 находились рядом в конструкции, разрушение болта 2 повлекло повышение нагрузки на болт 1 с последующим разрушением последнего по механизму замедленного хрупкого разрушения.

Использование смазочных материалов

Прежде чем начинать пытаться доставать сломанный болт, нужно залить его жидкостями, для растворения ржавчины. Также не помешает использовать какую-нибудь смазку. Можно использовать ВД40 и машинное масло. Эти средства никогда не подводили и используются повсеместно.

Когда болт будет залит смазочными материалами, его нужно время от времени простукивать небольшим молотком или каким-нибудь другим инструментом. Делают это для того, чтобы смазка и средство для растворения ржавчины глубже проникли в резьбовое соединение. После этого выкрутить проблемный болт станет намного проще.

Сделать паз для отвертки

Выкручивание сломанного болта дело не простое в любом случае. Придется постараться. Один из способов заключается в том, чтобы выпилить или высверлить паз для мощной отвертки. Инструменты для этого можно применять любые. Например, тонкое сверло по металлу. Если получится сделать паз, тогда проблема будет решена.

В паз ставят отвертку, давят на нее сверху рукой и одновременно выкручивают болт. Такой способ выкручивания проблемного болта является наиболее простым и наиболее предпочтительным. Начинать следует именно с этого и только если паз под отвертку сделать не получается, можно попробовать другие варианты.

Приварить или приклеить ручку

Другой способ — приклеить, а лучше приварить металлический прут к болту. Это требует навыков и не всегда бывает уместным. Однако в некоторых случаях, этот способ выкручивания сломанного болта срабатывает на ура. Вместо металлического прута приварить можно и что-нибудь другое.

Например, другой болт или металлическую ручку для двери. Главное, чтобы привариваемая деталь позволяла легко выкручивать сломанный болт.

Вкрутить болт меньшего размера

Третий способ — сделать сначала в болте отверстие, а потом накрутить резьбу. Понятно, что в резьбу после этого можно закрутить целый, не сломанный болт. Если все выйдет как надо, выкрутить оба болта, не составит труда. Для этого можно использовать стандартный ключ.

Кстати, второй болт желательно выбирать с другой резьбой. То есть если проблемный болт имеет стандартную правую резьбу, то второй болт лучше выбирать с левой резьбой. И наоборот. В противном случае, вкручиваемый болт можно посадить в резьбу на агрессивный клей.

Читайте также: