Какими электродами сваривать сталь 09г2с

Обновлено: 01.05.2024

Низколегированные низкоуглеродистые конструкционные стали, как правило, используют для изготовления ответственных сварных конструкций.

По реакции на термический цикл низколегированная низкоуглеродистая сталь мало отличается от обычной низкоуглеродистой. Различия состоят в основном в несколько большей склонности к образованию закалочных структур в металле шва и околошовной зоне при повышенных скоростях охлаждения. Металл шва низкоуглеродистых низколегированных сталей, например 09Г2С,17Г1С, 14ХГС и др., имеет не только феррито-перлитную структуру, но и при повышенных скоростях охлаждения в швах этих сталей кроме феррита и перлита присутствуют также мартенсит, бейнит и остаточный аустенит. Обнаруживаемый в таких швах мартенсит — бесструктурный, а бейнит представляет собой феррито-карбидную смесь высокой дисперсности. Количество указанных структурных составляющих изменяется в зависимости от температурного цикла сварки. При уменьшении погонной энергии количество мартен сита, бейнита и остаточного аустенита в металле шва повышается, и дисперсность их увеличивается. Так, количество закалочных структур в швах на низкоуглеродистой кремнемарганцевой стали толщиной 12 мм при сварке с погонной энергией Е = 4 ккал/см и скорости охлаждения в интервале температур 400—600° С, примерно равной 4,5° С/с, составляет 10—11%.

В швах, выполненных с большой погонной энергией, количество этих структур резко уменьшается. Структура швов на этой же стали при погонной энергии 13 ккал/см и скорости охлаждения примерно 0,5—0,6° С/с состоит только из феррита и перлита. Мартенсит и бейнит образуются также и в околошовной зоне сварных соединений, например стали 14ХГС, Их количество при сварке такой стали максимально (около 3%) в участке перегрева и снижается по мере удаления от линии сплавления.

При небольшом количестве закалочных структур их влияние на механические свойства сварных соединений незначительно в связи с равномерным и дезориентированным расположением этих составляющих в мягкой ферритной основе. Однако при увеличении доли таких структур в шве и околошовной зоне пластичность металла и его стойкость против хрупкого разрушения резко ухудшаются. Дополнительное легирование стали марганцем, кремнием и другими элементами способствует образованию в сварных соединениях закалочных структур. Поэтому режим сварки большинства низколегированных сталей ограничивается более узкими (по значению погонной энергии) пределами, чем при сварке низкоуглеродистой стали. В ряде случаев, например при микролегировании ванадием, ванадием и азотом, а также другими элементами, склонность низколегированной стали к росту зерна в околошовной зоне при сварке незначительна.

Для определения реакции низколегированной стали на термический цикл сварки проводят комплекс испытаний. С целью снижения разупрочнения в околошовной зоне термоулучшенные низколегированные стали следует сваривать при минимально возможной погонной энергии.

Обеспечение равнопрочности металла шва с основным металлом достигается в основном за счет легирования его элементами, переходящими из основного металла. Иногда для повышения прочности и стойкости против хрупкого разрушения металл шва дополнительно легируют через сварочную проволоку.

Стойкость металла шва против кристаллизационных трещин при сварке низколегированных сталей несколько ниже, чем низкоуглеродистых, в связи с усилением отрицательного влияния углерода некоторыми легирующими элементами, например кремнием. Повышение стойкости против образования трещин достигается снижением содержания в шве углерода, серы и некоторых других элементов за счет применения сварочной проволоки с пониженным содержанием указанных элементов, а также выбором соответствующей технологии сварки (последовательность выполнения швов, обеспечение благоприятной формы провара) и рациональной конструкции изделия.

4.1. Технология сварки покрытыми электродами.

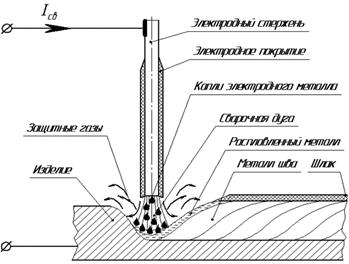

При ручной дуговой сварке покрытыми металлическими электродами, сварочная дуга горит с электрода на изделие, оплавляя кромки свариваемого изделия и расплавляя металл электродного стержня и покрытие электрода (рисунок 1). Кристаллизация основного металла и металла электродного стержня образует сварной шов.

Рис.2. Схема сварки покрытым металлическим электродом

Электрод состоит из электродного стержня и электродного покрытия (см. рисунок 1).

- возможность сварки во всех пространственных положениях;

- возможность сварки в труднодоступных местах;

- быстрый, по времени переход от одного вида материала к другому;

- большая номенклатура свариваемых металлов.

- большие материальные и временные затраты на подготовку сварщика;

- качество сварного соединения и его свойства во многом определяются субъективным фактором;

- низкая производительность (пропорциональна сварочному току, увеличение сварочного тока приводит к разрушению электродного покрытия);

- вредные и тяжёлые условия труда.

Рациональные области применения:

- сварка на монтаже;

- сварка непротяжённых швов.

Технология сварки низколегированных низкоуглеродистых сталей покрытыми электродами мало отличается от технологии сварки низкоуглеродистых сталей. Характер подготовки кромок, режимы сварки, порядок наложения швов практически одинаковы. Прихватки при сборке необходимо выполнять теми же электродами, что и при сварке основного шва, и накладывать только в местах, где располагается шов.

Низколегированные стали сваривают в основном электродами с фтористо-кальциевым покрытием типа Э42А и Э50А, обеспечивающими более высокую стойкость против образования кристаллизационных трещин и повышенные пластические свойства по сравнению с электродами других типов. Для сварки сталей с пониженным содержанием углерода (например 09Г2) в ряде случаев используют электроды с рутиловым покрытием, например АН0-1 (тип Э42Т). Наиболее широко применяют электроды УОНИ-13/45, СМ-11, АНО-8 (тип Э42А) и УОНИ-13/55, ДСК-50, АНО-7 (тип Э50А), обеспечивающие прочность и пластичность металла шва на уровне свойств основного металла.

Высокая прочность металла шва при сварке электродами типа Э42А достигается за счет перехода легирующих элементов в шов из основного металла и повышенной скорости охлаждения шва. Для сварки кольцевых швов трубопроводов, работающих при температурах до —70° С, например из стали 10Г2, находят применение электроды ВСН-3 (тип Э50АФ) с фтористо-кальциевым покрытием.

Швы, сваренные покрытыми электродами, в ряде случаев имеют пониженную стойкость против коррозии в морской воде, что значительно снижает эксплуатационные свойства сварных сосудов, морских эстакад и других сооружений., Это обусловлено малым содержанием в поверхностных слоях металла шва легирующих элементов (хрома, никеля, меди) вследствие низкой доли участия основного металла в металле этих слоев. Для повышения коррозионной стойкости металл шва следует легировать хромом.

4.2. Технология сварки под флюсом.

При этом способе сварки электрическая дуга горит под зернистым сыпучим материалом, называемым сварочным флюсом (рисунок 2).

Рис. 3. Схема сварки под флюсом

Под действием тепла дуги расплавляются электродная проволока и основной металл, а также часть флюса. В зоне сварки образуется полость, заполненная парами металла, флюса и газами. Газовая полость ограничена в верхней части оболочкой расплавленного флюса. Расплавленный флюс, окружая газовую полость, защищает дугу и расплавленный металл в зоне сварки от вредного воздействия окружающей среды, осуществляет металлургическую обработку металла в сварочной ванне. По мере удаления сварочной дуги расплавленный флюс, прореагировавший с расплавленным металлом, затвердевает, образуя на шве шлаковую корку. После прекращения процесса сварки и охлаждения металла шлаковая корка легко отделяется от металла шва. Не израсходованная часть флюса специальным пневматическим устройством собирается во флюсоаппарат и используется в дальнейшем при сварке.

- минимальные потери электродного металла (не более 2%);

- максимально надёжная защита зоны сварки;

- минимальная чувствительность к образованию оксидов;

- мелкочешуйчатая поверхность металла шва в связи с высокой стабильностью процесса горения дуги;

- не требуется защитных приспособлений от светового излучения, поскольку дуга горит под слоем флюса;

- низкая скорость охлаждения металла обеспечивает высокие показатели механических свойств металла шва;

- малые затраты на подготовку кадров;

- отсутствует влияния субъективного фактора.

- трудозатраты с производством, хранением и подготовкой сварочных флюсов;

- трудности корректировки положения дуги относительно кромок свариваемого изделия;

- неблагоприятное воздействие на оператора;

- нет возможности выполнять сварку во всех пространственных положениях без специального оборудования.

- сварка в цеховых и монтажных условиях;

- сварка металлов от 1,5 до 150 мм и более;

4.3. Технология сварки в защитных газах плавящимся электродом.

При сварке плавящимся электродом в защитном газе (рисунок 3) в зону дуги, горящей между плавящимся электродом (сварочной проволокой) и изделием через сопло подаётся защитный газ, защищающий металл сварочной ванны, капли электродного металла и закристаллизовавшийся металл от воздействия активных газов атмосферы. Теплотой дуги расплавляются кромки свариваемого изделия и электродная (сварочная) проволока. Расплавленный металл сварочной ванны, кристаллизуясь, образует сварной шов.

Рис.4. Схема сварки в защитных газах

При сварке в защитных газах плавящимся электродом в качестве электродного металла применяют сварочную проволоку близкую по химическому составу к основному металлу. Выбор защитного газа определяется его инертностью к свариваемому металлу, либо активностью, способствующей рафинации металла сварочной ванны. Для сварки цветных металлов и сплавов на их основе применяют инертные одноатомные газы (аргон, гелий и их смеси). Для сварки меди и кобальта можно применить азот. Для сварки сталей различных классов применяют углекислый газ, но так как углекислый газ участвует в металлургических процессах, способствуя угару легирующих компонентов и компонентов – раскислителей (кремния, марганца), то сварочную проволоку следует выбрать с повышенным их содержанием. В ряде случаев целесообразно применять смесь инертных и активных газов, чтобы повысить устойчивость дуги, улучшить формирование шва, воздействовать на его геометрические параметры, уменьшить разбрызгивание.

Сварку в защитных газах плавящимся электродом ведут на постоянном токе обратной полярности, т.к. на переменном токе из-за сильного охлаждения столба дуги защитным газом, дуга может прерываться. Скорость подачи сварочной проволоки определяет силу сварочного тока.

Для сварки в защитных газах плавящимся электродом характерно высокий процент потерь электродного металла вследствие угара и разбрызгивания.

Разбрызгиванию способствует вид переноса электродного металла, зависящий от параметров режима сварки (рисунок 4):

При крупнокапельном переносе электродного металла образуется малое количество брызг, вследствие нечастых, но продолжительных коротких замыканий дугового промежутка. Высокое объёмное теплосодержание крупных капель приводит к надёжному соединению с поверхностью свариваемого металла.

При смешанном переносе электродного металла наблюдается максимальное образование брызг (потери на разбрызгивание могут достигать 20-30%) – такое явление также связано с короткими замыканиями дугового промежутка расплавленным электродным металлом и образованием в межэлектродном промежутке капель с разной массой и различной скоростью перемещения. В диапазоне сварочных токов, при котором возникает смешанный перенос электродного металла сварку не выполняют.

Рис.5. Виды переноса электродного металла

Наименьшие потери на разбрызгивание наблюдаются при мелкокапельном переносе электродного металла. В определённом диапазоне сварочных токов (плотностей сварочных токов) перенос электродного металла приобретает мелкокапельный (струйный характер). Образовавшаяся на торце электрода, при таком процессе, капля не растягивается и не увеличивается до соприкосновения с основным металлом, что не приводит к коротким замыканиям, взрывам и образованиям брызг.

- Повышенная производительность (по сравнению с дуговой сваркой покрытыми электродами);

- Отсутствуют потери на огарки, устранены затраты времени на смену электродов;

- Надёжная защита зоны сварки;

- Отсутствие шлаковой корки;

- Возможность сварки во всех пространственных положениях.

- Большие потери электродного металла на угар и разбрызгивание (на угар элементов 5-7%, при разбрызгивании от 10 до 30%);

- Мощное излучение дуги;

- Ограничение по сварочному току;

- Сварка возможна только на постоянном токе.

- Сварка тонколистового металла и металла средних толщин (до 20мм);

- Возможность сварки сталей всех классов, цветных металлов и сплавов, разнородных металлов.

Это в основном полуавтоматическая сварка в углекислом газе. На практике применяют те же сварочные материалы, что и для сварки низкоуглеродистой стали. Так, стали 14ХГС, 10ХСНД, 09Г2С сваривают сварочной проволокой Св-08Г2С. При однослойной сварке и сварке не более чем в два-три слоя можно применять проволоку Св-12ГС.

Полуавтоматическую сварку в углекислом газе выполняют также порошковыми проволоками ПП-АН4 и ПП-АН8. Проволоку ПП-АН8 можно использовать и при автоматической сварке. Швы, сваренные проволокой ПП-АН8, например, на стали 09Г2, равнопрочные основному металлу и имеют повышенные пластические характеристики.

Для повышения коррозионной стойкости сварных соединений в морской воде применяют сварочную проволоку Св-08ХГ2С, обеспечивающую дополнительное легирование металла шва хромом.

4.4.Технология электрошлаковой сварки.

Наиболее применима электрошлаковая сварка при изготовлении крупногабаритных изделий из низколегированных сталей 09Г2С, 16ГС, 15ХСНД и 14Г2 толщиной 30—100 мм, а в ряде случаев толщиной до 160 мм. Сварку ведут с применением флюса АН-8 проволоками Св-08ГС, Св-10Г2, реже Св-12ГС. Металл шва, выполненный проволоками Св-08А и Св-08ГА, менее прочен, чем основной металл.

Применение усовершенствованных режимов позволяет часто отказаться от высокотемпературной термообработки (нормализации) сварных конструкций, выполненных электрошлаковой сваркой. Так, например, сталь 16ГС толщиной 50 мм сваривается при ускоренной подаче сварочной проволоки с увеличенной скоростью поперечных перемещений электрода и большим временем выдержки у ползунов. Примерный режим сварки следующий:

Сила постоянного тока, А . 900

Напряжение, В . 42

Число электродов . 1

Скорость подачи электродной проволоки, м/ч . 576

Скорость перемещения электрода, м/ч . 75

Продолжительность выдержки у ползунов, с . 6

Глубина шлаковой ванны, мм . 50

Сухой вылет электрода, мм . 70

Принятый режим перемещения электрода способствует выравниванию глубины сварочной ванны по толщине металла. В связи с этим скорость подачи сварочной проволоки может быть значительно повышена без опасности образования в швах кристаллизационных трещин. В свою очередь, увеличение подачи проволоки и, следовательно, скорости сварки уменьшает перегрев околошовной зоны. Свойства сварных соединений стали 16ГС, выполненных проволокой Св-10Г2 под флюсом АН-8 на указанном режиме и после отпуска при температуре 650° С, практически такие же, как и при дуговой сварке металла равной толщины.

Какими электродами варить сталь 09г2с

Низколегированная сталь марки 09г2с за счет своих свойств (малый процент легирующих компонентов) при сварке не перегревается и не закаливается. Это дает возможность варить сталь и конструкции из нее широким рядом электродов для сварки .

Электроды для сварки низколегированных сталей марки 09 г2с с временным сопротивлением разрыву до 60 кг/см2 - обозначаются « У». (ГОСТ 9467-75)

При ручной сварке применяют:

Электроды УОНИИ 13/45 (Э 42а)

Этими электродами сваривают конструкции из стали 09г2с, к которым предъявлены особенные требования. И прежде всего при сварке в очень низких температурах наружного воздуха. Металл сварного шва требует более жестких показателей прочности.

Электроды отличаются минимальным распылением металла при сваривании..

Электроды выбирают в зависимости отих линейного размера, который связан с их диаметрами: от 300 мм до - 450 мм .

Значение диаметра и положение швазадают силу тока( в А.)

По отзывам сварщиков эти электроды оказывают меньшее воздействие на качества наплавленного металла и не ухудшают его свойств. А так же у них отличная способность удаления нагара.

Сваренные швы выдерживают значительные нагрузки, что выгодно отличает эти электроды от других .

Электроды УОНИИ13/55 С (Э 50а)

Этими электродами так же сваривают конструкции из стали 09г2с, к которым предъявлены особенные требования. И прежде всего при сварке в очень низких температурах наружного воздуха (даже в Арктике) После сварки этими электродами металл сварного шва отвечает соответствующим более жестким нормативам по пластичности и ударной вязкости.

Этими электродами возможно делать сварочные швы в любом местонахождении в конструкциях. Работают на обратном постоянном токе .

Металл шва содержит малый процент водорода и имеет повышенную устойчивость к образованию трещин.. Отличаются отличным самоотделением шлака.

Сварка ведется короткой дугой почистым от жировых и прочих загрязнений поверхностям.

Значение диаметра и положение шва задают силу тока( в А.)

Электроды могут дать порообразование , если удлиняется дуга по окисленной поверхности.

Электроды МР-3 (Э 46)

Этими электродами сваривают конструкции и детали из стали 09г2с при всех расположениях шва. Исключение – вертикальный шов сверху вниз. Работают электроды от тока любой полярности от источников питания с напряжением не менее 65 В. Отличает их простота в работе, ими может работать даже новичок в сварке. Это бюджетный вариант сварки, при очень хороших показателях качества.

Разрешается сварка ржавого, влажного, а так же недостаточно очищенного металла. Имеют достаточно высокую производительность сварки.

Сварка швов конструкций и проката средних и больших толщин в нижнем расположении конструкции проводится на более высоких режимах.

Сваривают электродами на короткой длине дуги, но разрешена сварка и на средней длине дуги.

Электроды ОЗС-4 (Э 46)

Электроды с покрытием из оксида титана (рутиловым), с успехом применяют для сваривания деталей и конструкций из стали 09г2с во всех плоскостях. Особенно это важно для сварки в вертикальном расположении швов.. Т.к. эти электроды не выделяют отравляющих газов при сварке.

При работе с этими электродами сокращается время сварки.

Работают электроды от постоянного тока и переменного. Этими электродами можно сваривать даже окисленные конструкции , при этом сохраняется красивый вид шва.

Электроды для сварки низколегированной стали

Сварка низколегированных сталей, которые имеют предел текучести не более 390 МПа, не представляется трудной. Она практически ничем не отличается от сварки низкоуглеродистых сталей. Стали данного вида не закаливаются и не расположены к перегреву, который ведет к снижению пластических свойств. Однако стоит помнить, что с увеличением содержания углерода свойства стали меняются.

Например, стали 15ХСНД и 14Г2 содержат в своем составе 0,18% углерода и имеют склонность к образованию закалочных структур и перегревам в зоне влияния температуры. По этим причинам при сваривании сталей данного вида нужно подбирать оптимальный режим, который не будет допускать образование закалочных структур и перегрева металлической конструкции. Сваривание производится с использованием электродов диаметром 4 – 5 миллиметров. Сварочный процесс происходит в несколько шаров. Если толщина свариваемого металла превышает толщину в 15 миллиметров, то сваривание производится методом блоков или каскадом, однако металл в зоне сварке до высокой температуры не разогревается, чтобы не допускать перегрева зоны влияния.

Для сварки популярных низколегированных сталей 15ХСНД и 14Г2 используют сварочные электроды Э55 и Э50А, которые перед использованием необходимо прокаливать. При сварке сталей 09Г2С, 14Г2 и 10Г2С1 используются электроды, имеющие в своем составе 18 процентов углерода. Этими электродами являются Э42 и Э50А. Проведение сварочных работ со сталями с пределом текучести более 390 МПа требует большего внимания. Сталь с такими свойствами склонна к образованию кристаллизационных трещин, однако она менее подвергается перегреву околошовной зоны, потому что является легированной. Сварку такой стали выполняют электродами Э60, Э50А и Э55. Сварочные электроды Э60 используются для сваривания низколегированной стали во всех пространственных положениях сварочного шва, а также для работы с ними нужно использовать постоянный ток обратной полярности.

Для сварки таких видов сталей можно использовать электроды УОНИ 13/55 , ПСК-50 и СК»-50. Низколегированные виды сталей перед свариванием нужно обязательно тщательно подготавливать к сварке. Их нужно очищать от ржавчины и разного рода загрязнений. Свариваемый металл и прилегающие к нему его части должны быть очищены на 20 миллиметров. Кроме этого, все обвисающие части металла и выступы должны быть обработаны абразивным инструментом и стать в один уровень с остальным металлом. Если толщина свариваемого металла составляет более 25 миллиметров, то сваривание нужно производить с использованием местного подогрева при температуре 120 – 160 градусов. Однако если температура окружающей среды составляет -15 градусов по Цельсию и ниже, то предварительный местный подогрев металла обязателен, независимо от толщины свариваемого изделия или от его формы и массы. Таким образом, поддерживая необходимую температуру металла при сваривании, Вы сможете проводить сварочный процесс низколегированных сталей успешно.

Сварка труб из стали 20

Материал относится к малоуглеродистым конструкционным сталям. Из него изготавливают широкий ассортимент проката: от поковок до прямошовных патрубков.

Сырье обладает хорошей свариваемостью и не требует предварительного подогрева. Последующая термообработка также не требуется. После обработки сплав не теряет прочности, надежности, а полученный шов (рубец) выдерживает значительное механическое воздействие.

Способы сварки

Трубные конструкции из ст20 сваривают по-разному. Наиболее распространены три технологии:

- термическая: к ней относятся газовая, лазерная, плазменная, дуговая, электронно-лучевая;

- механическая: в эту группу входит состыковка металлоизделий трением и взрывом;

- термомеханическая: комбинированный способ подразумевает воздействие на металл повышенной температурой и механическими усилиями. Подходит для скрепления малогабаритных частей.

Кроме того, выделяют подвиды в зависимости от способа проведения работ: механизированную и ручную технологии.

Для низкоуглеродистого сплава двадцать оптимально подходит электросварка (полуавтоматическая в среде защитных газов, автоматическая с применением проволоки, ручная дуговая, ручная аргонодуговая). Газовую используют реже: она представляет повышенную опасность из-за баллонов с газом, который находится под повышенным давлением.

Регламентирующий стандарт

Основные требования, которым должны соответствовать физико-химические свойства ст. 20, прописаны в ГОСТ 1050-2013.

В России действуют несколько госстандартов, которые касаются типологии сварочных способов. Так, виды сварочных швов прописаны в ГОСТ 14771-76, 5264-80.

Стандарты на сварные соединения, правила аттестации сварщиков содержатся в ГОСТ 5264-80, 8713-79, 11533-75 и др.

Технология сварки

Обычно делится на три этапа: подготовительный, непосредственно металлообработка, завершающий. По нормативам в первый входит очистка поверхности заготовок от грязи, жира; выравнивание стальных труб в месте стыка; подбор подходящего режима сваривания. Зачистка краев элементов от окалины, заусенцев и обезжиривание поверхностей позволит избежать дефектов в полученном шве.

После подготовительных мероприятий приступают ко второму этапу – свариванию.

- Включают сварочный аппарат, к которому присоединен кабель с держателем стержней. Выбор источника тока, режима зависят от толщины деталей, опыта сварщика, метода работ. Также необходимо зафиксировать на обрабатываемых заготовках земляные контакты.

- Выполняют предварительный подогрев (для стали двадцать он не требуется).

- Устанавливают прихваточные швы. Их размеры, количество определяются толщиной металла на деталях, размером заготовок.

- Осуществляют проварку изделий по контуру.

На завершающем этапе сварной рубец очищают от шлака. Остывший затвердевший покров отбивают молотком. С помощью жесткой щетки его зачищают от окалин, брызг раскаленного металла, наплывов. Если количество образований большое, задействуют шлифовальную машинку или болгарку. После полученные рубцы осматривают, чтобы исключить дефекты или непроваренные участки. В промышленных условиях для визуального контроля используют рентген-просвет.

Какими электродами варить трубу

При работе не обойтись без расходных материалов – электродных прутков. Они представляют собой металлический стержень, на поверхность которого нанесено специальное покрытие (обмазка). Оно обеспечивает защитный слой (пленку), который предотвращает попадание в шов кислорода и азота.

Виды оборудования по типу защитного слоя:

- с рутиловой пленкой ‒ нужны для создания угловых швов, прихваток;

- с целлюлозным покрытием ‒ используются для скрепления объектов с большим диаметром. Позволяют создавать кольцевые, вертикальные швы;

- с рутилово-целлюлозным слоем ‒ комбинация востребована при выполнении сложных конструкций (например, вертикального шва сверху вниз).

При подборе стержней учитывают несколько факторов: режим функционирования, мощность аппаратуры, условия, при которых выполняется работа, качество металла и другие. Выбор сердечника строго регламентируется специальными документами.

Электроды для трубопроводов под давлением

Для присоединения трубных секций из ст.двадцать оптимальны прутки Э42А УОНИ-13/45. Если в их составе присутствуют материалы 30ХМА, 20Х3МВФ, лучше выбрать оборудование ЭП-60, ЦЛ-19ХМ, ВСН-2.

Также для стыковки магистралей высокого давления применяют марки ОК 74.70, ОК 53.70. Последние покрыты специальным флюсом, позволяют проводить качественную обработку сетей, которые созданы на основе малоуглеродистых сталей. В результате получается сварное соединение, которое обладает повышенной пластичностью, хорошей ударной вязкостью.

Электроды для газопроводов

Для газопровода используют несколько марок. Наиболее универсальной считается ОК-46. Она обеспечивает качественный шов, поэтому часто используется при обработке ответственных сооружений (в т.ч. в судо- и авиастроении).

Прочные долговечные швы в поворотных и неповоротных местах газовых магистралей позволяют получить марки ЛБ-52, УОНИ-1355, МТГ-01К. Для этих стержней характерна стабильная дуга, легкое удаление шлакового покрова, небольшое разбрызгивание.

Электроды для нефтепроводов

Среди отечественных элементов наибольшее распространение получили сертифицированные марки ЛЭЗ ЛБгп. Устройства с диаметром 2,5 - 4 мм покрыты кремнием, серой, углеродом, марганцем.

Также для нефтепроводов применяют оборудование иностранных производителей: ОК 53/70 (Швеция), LB 52U (Япония) и др.

Электроды для тепловых сетей

Для создания короткой дуги часто используют марку ЦЛ-9 с низким содержанием водорода. Она позволяет работать в любом пространственном положении, но выделяет токсичные ядовитые вещества при горении. Также для тепловых сетей выбирают проволоку Э42А, Э-09Х1МФ, УОНИИ-13/45.

Сварка труб из стали 20 и 09г2с

Сплавы отличаются невысоким содержанием углерода. Они не закаливаются, не склонны к перегреву, устойчивы к образованию трещин. Для ручного или автоматического скрепления конструкционных слаболегированных веществ 09Г2С и 20 подходит оборудование УОНИ-13.55, Э42, АНО-21, ОЗС-12, МР-3 ЛЮКС. При соблюдении технологии, грамотного подбора сырья и аппаратуры получается прочный участок сварного соединения.

Сварка металлов технологии сварочного производства. 09Г2С сталь чем варить

Сварка низколегированных сталей, которые имеют предел текучести не более 390 МПа, не представляется трудной. Она практически ничем не отличается от сварки низкоуглеродистых сталей. Стали данного вида не закаливаются и не расположены к перегреву, который ведет к снижению пластических свойств. Однако стоит помнить, что с увеличением содержания углерода свойства стали меняются.

Для сварки таких видов сталей можно использовать электроды УОНИ 13/55, ПСК-50 и СК»-50. Низколегированные виды сталей перед свариванием нужно обязательно тщательно подготавливать к сварке. Их нужно очищать от ржавчины и разного рода загрязнений. Свариваемый металл и прилегающие к нему его части должны быть очищены на 20 миллиметров. Кроме этого, все обвисающие части металла и выступы должны быть обработаны абразивным инструментом и стать в один уровень с остальным металлом. Если толщина свариваемого металла составляет более 25 миллиметров, то сваривание нужно производить с использованием местного подогрева при температуре 120 – 160 градусов. Однако если температура окружающей среды составляет -15 градусов по Цельсию и ниже, то предварительный местный подогрев металла обязателен, независимо от толщины свариваемого изделия или от его формы и массы. Таким образом, поддерживая необходимую температуру металла при сваривании, Вы сможете проводить сварочный процесс низколегированных сталей успешно.

Сварка низколегированных сталей

Основы сварочного дела

Низколегированные стали получили большое применение В СВЯЗИ с тем, что они, обладая повышенными механическими свойствами, позволяют изготовлять строительные конструкции более легкими и экономичными. Для изготовления различных конструкций промышленных и гражданских сооружений применяются стали марок 15ХСНД, 14Г2, 09Г2С, 10Г2С1, 16ГС и др. Для изготовления арматуры железобетонных конструкций и сварных труб применяют стали 18Г2С, 25Г2С, 25ГС и 20ХГ2Ц. Эти стали относятся к категории удовлетворительно свариваемых сталей; содержат углерода не более 0,25% и легирующих примесей не более 3,0%. Следует учитывать, что при содержании в стали углерода более 0,25% возможно образование закалочных структур и даже трещин в зоне сварного шва. Кроме того, выгорание углерода вызывает образование пор в металле шва.

Толщина металла, мм.

Диаметр электрода, мм.

Сварочный ток, А.

при высоких скоростях, но при малой погонной энергии. В зимних условиях сварку конструкций из стали 15ХСНД, 15ГС и 14Г2 можно производить при температурах не ниже — 10°С. При более низких температурах зону сварки на ширине 100. 120 мм по обе стороны от шва предварительно нагревают до Ю0. 150°С. При температуре —25°С сварка не допускается.

При сварке можно рекомендовать следующие режимы:

0,5. 1,5 2. 3 4.„6 7. 10

1.5.. .2.0 2,5. 3 3. 5 4. 6

20.. .40 50. 90 100. 160 200. 240

При сварке более толстых металлов применяется многослойная сварка с малыми интервалами времени между наложениями последующих слоев. При сварке кромок разной толщины сварочный ток выбирается по кромке большей толщины и на нее направляется большая часть зоны дуги. Для устранения закалки и повышения твердости металла шва и околошов - ной зоны рекомендуется после сварки нагреть изделие до температуры

650.. .680°С, выдержать при этой температуре определенное время в зависимости от толщины металла (1 ч на каждые 25 мм) и охладить на воздухе или в горячей воде.

Сварку низколегированных сталей в защитном газе производят при плотностях тока более 80 А/мм2. Сварка в углекислом газе выполняется на постоянном токе обратной полярности. Рекомендуется электродная проволока диаметром 1,6—2,0 мм марки Св-08Г2С - или Св-10Г2, а для сталей, содержащих хром и никель,— Св-08ХГ2С, Св-08ГСМТ.

Электрошлаковая сварка сталей любой толщины успешно производится электродной проволокой марки Св-10Г2 или Св-18ХМА под флюсом АН-8 при любой температуре окружающего воздуха. Прогрессивным способом является сварка в углекислом газе с применением порошковой проволоки.

Газовая сварка отличается значительным разогревом свариваемых кромок, снижением коррозионной стойкости, более интенсивным выгоранием легирующих примесей. Поэтому качество сварных соединений ниже, чем при других способах сварки. При газовой сварке пользуются только нормальным пламенем при удельной мощности 75. 100 л/(ч-мм) при левом способе, а при правом способе —

100.. .130 л/(ч-мм). Присадочным материалом служат проволоки Св-08, Св-08А, Св-10Г2, а для ответственных швов — Св-18ХГС и Св-18ХМА. Проковка шва при температуре 800. 850°С с последующей нормализацией несколько повышает механические свойства шва.

В последнее время с появлением китайской техники на мировом рынке, сварочный аппарат стал наиболее популярным инструментом у владельцев частных домов, коттеджей, дач и гаражей. Учитывая соотношение цен на приобретение сварки …

Выполнение сварочных работ на строительно-монтажной площадке требует особо четкого выполнения всех правил безопасности производства работ. Сварочные работы на высоте с лесов, подмостей и люлек разрешается производить только после проверки этих …

Из применяемых средств контроля особую опасность представляют рентгеновские и гамма-лучи. Рентгеновские и гамма-лучи опасны для человека при продолжительном облучении и большой дозе. Предельно ДОпустимая доза, которая не вызывает необратимых изменений …

Обенности технологии сварки различных материалов

ОСОБЕННОСТИ ТЕХНОЛОГИИ СВАРКИ РАЗЛИЧНЫХ МАТЕРИАЛОВ, НАПЛАВОЧНЫЕ РАБОТЫ. СВАРКА ТРУБОПРОВОДОВ

СВАРКА ЛЕГИРОВАННЫХ СТАЛЕЙ

Свариваемость легированных сталей

Свариваемость легированных сталей оценивается не только возможностью получения сварного соединения с физико-механическими свойствами, близкими к свойствам основного металла, но и возможностью сохранения специальных свойств: коррозионной стойкости, жаропрочности, химической стойкости, стойкости против образования закалочных структур и др. Большое влияние на свариваемость стали оказывает наличие в ней различных легирующих примесей: марганца, кремния, хрома, никеля, молибдена и др.

Хром - содержание его в низколегированных сталях не превышает 0,9%. При таком содержании хром не оказывает существенного влияния на свариваемость стали. В конструкционных сталях хрома содержится 0,7. 3,5%, в хромистых-12. 18%, в хромоникелевых -9. 35%. При таком содержании хром снижает свариваемость стали, так как, окисляясь, образует тугоплавкие оксиды СГ2О3, резко повышает твердость стали в зоне термического влияния, образуя карбиды хрома, а также способствует возникновению закалочных структур.

Никель в низколегированных сталях содержится в пределах 0,3. 0,6%, в конструкционных сталях-1,0. 5%, а в легированных сталях - 8. 35%.

Никель способствует измельчению кристаллических зерен, повышению пластичности и прочности стали; не снижает свариваемости.

Молибден в теплоустойчивых сталях содержится от 0,15 до 0,8%; в сталях, работающих при высоких температурах и ударных нагрузках, его содержание достигает 3,5%. Способствует измельчению кристаллических зерен, повышению прочности и ударной вязкости стали. Ухудшает свариваемость стали, так как способствует образованию трещин в металле шва и в зоне термического влияния. В процессе сварки легко окисляется и выгорает. Поэтому требуются специальные меры для надежной защиты от выгорания молибдена при сварке.

Ванадий содержится в легированных сталях от 0,2 до 1,5%. Придает стали высокую прочность, повышает ее вязкость и упругость. Ухудшает сварку, так как способствует образованию закалочных структур в металле шва и околошовной зоны. При сварке легко окисляется и выгорает.

Вольфрам содержится в легированных сталях от 0,8 до 18%. Значительно повышает твердость стали и его теплостойкость. Снижает свариваемость стали; в процессе сварки легко окисляется и выгорает.

Титан и ниобий содержатся в нержавеющих и жаропрочных сталях в количестве от 0,5 до 1,0%. Они являются хорошими карбидообразова-телями и поэтому препятствуют образованию карбидов хрома. При сварке нержавеющих сталей ниобий способствует образованию горячих трещин.

Сварка низколегированных сталей

Низколегированные стали получили большое применение в связи с тем, что они, обладая повышенными механическими свойствами, позволяют изготовлять строительные конструкции более легкими и экономичными. Для изготовления различных конструкций промышленных и гражданских сооружений применяются стали марок 15ХСНД, 14Г2, 09Г2С, 10Г2С1, 16ГС и др. Для изготовления арматуры железобетонных конструкций и сварных труб применяют стали 18Г2С, 25Г2С, 25ГС и 20ХГ2Ц. Эти стали относятся к категории удовлетворительно свариваемых сталей; содержат углерода не более 0,25% и легирующих примесей не более 3,0%. Следует учитывать, что при содержании в стали углерода более 0,25% возможно образование закалочных структур и даже трещин в зоне сварного шва. Кроме того, выгорание углерода вызывает образование пор в металле шва.

0,5.1,5 2. 3 4. 6 7. 10 1,5. 2,0 2.5. 3 3. 5 4. 6 20. 40 50. 90 100. 160 200. 240

При сварке более толстых металлов применяется многослойная сварка с малыми интервалами времени между наложениями последующих слоев. При сварке кромок разной толщины сварочный ток выбирается по кромке большей толщины и на нее направляется большая часть зоны дуги. Для устранения закалки и повышения твердости металла шва и околошовной зоны рекомендуется после сварки нагреть изделие до температуры 650. 680°С, выдержать при этой температуре определенное время в зависимости от толщины металла (1 ч на каждые 25 мм) и охладить на воздухе или в горячей воде.

Сварку низколегированных сталей в защитном газе производят при плотностях тока более 80 А/мм2. Сварка в углекислом газе выполняется на постоянном токе обратной полярности. Рекомендуется электродная проволока диаметром 1,6-2,0 мм марки Св-08Г2С - или Св-10Г2, а для сталей, содержащих хром и никель,- Св-08ХГ2С, Св-08ГСМТ.

Электрошлаковая сварка сталей любой толщины успешно производится электродной проволокой марки Св-10Г2 или Св-18ХМА под флюсом АН-8 при любой температуре окружающего воздуха. Прогрессивным способом является сварка в углекислом газе с применением порошковой проволоки.

Газовая сварка отличается значительным разогревом свариваемых кромок, снижением коррозионной стойкости, более интенсивным выгоранием легирующих примесей. Поэтому качество сварных соединений ниже, чем при других способах сварки. При газовой сварке пользуются только нормальным пламенем при удельной мощности 75. 100 л/(ч-мм) при левом способе, а при правом способе - 100. 130 л/(ч-мм). Присадочным материалом служат проволоки Св-08, Св-08А, Св-10Г2, а для ответственных швов - Св-18ХГС и Св-18ХМА. Проковка шва при температуре 800. 850°С с последующей нормализацией несколько повышает механические свойства шва.

Сварка средне-и высоколегированных сталей

Сварка средне- и высоколегированных сталей затруднена по следующим причинам: в процессе сварки происходит частичное выгорание легирующих примесей и углерода; вследствие малой теплопроводности возможен перегрев свариваемого металла; повышенная склонность к образованию закалочных структур; больший, чем у низкоуглеродистых сталей, коэффициент линейного расширения может вызвать значительные деформации и напряжения, связанные с тепловым влиянием дуги. Чем больше в стали углерода и легирующих примесей, тем сильнее сказываются эти причины. Для устранения влияния их на качество сварного соединения рекомендуются следующие технологические меры:

тщательно подготавливать изделие под сварку;

сварку вести при больших скоростях с малой погонной энергией, чтобы не допускать перегрева металла;

применять термическую обработку для предупреждения образования закалочных структур и снижения внутренних напряжений;

применять легирование металла шва через электродную проволоку и покрытие, чтобы восполнить выгорающие в процессе сварки примеси.

Для сварки высоколегированных сталей применяют электроды по ГОСТ 10052-75 «Электроды покрытые металлические для ручной дуговой сварки высоколегированных сталей с особыми свойствами. Типы». Электроды изготовляют из высоколегированной сварочной проволоки по ГОСТ 2246-70. Применяют покрытие типа Б. Обозначение типа электрода состоит из индекса Э и следующих за ним цифр и букв. Две или три цифры, следующие за индексом, указывают на количество углерода в металле шва в сотых долях процента. Следующие затем буквы и цифры указывают химический состав металла,

Выбор стали производится в соответствии с табл. 24.2. Поскольку последняя редакция СНиП П-23-81* «Стальные конструкции» ориентирована на ГОСТ 27772-88, марки стали могут быть заменены классами стали по этому ГОСТ в соответствии с табл. 24.3.

Читайте также: