Какими свойствами должна обладать сталь для изготовления пружины

Обновлено: 23.04.2024

Начнём с загадки – без какой стали не смогут обойтись и водители и музыканты? Правильно, без пружинной, ибо только пружинная сталь обладает уникальным сочетанием свойств прочности и податливости. Металл, предназначенный для изготовления рессор и пружин, одинаково способен к пластическому формообразованию и к обработке на металлорежущих станках. Поэтому такие материалы нужны для производства зажимов, струн, само собой понятно, пружин, скребков, ножевого инструмента, шайб и многого другого. Технические требования к отечественной стальной продукции данного класса определяет ГОСТ 14959-2016.

Общая характеристика

Ключевыми особенностями всех марок пружинных сталей являются:

- Химический состав, в частности, содержание углерода (его должно быть не менее 0,55…0, 60 %), а также ограничения по наличию никеля;

- Специальные режимы термической обработки, позволяющие поднять значения предела упругости материала;

- Высокая устойчивость от сдвигающих напряжений, возникающих в процессе эксплуатации.

Высокое содержание углерода обеспечивает рессорно-пружинным материалам самые высокие показатели усталости и эластичности. Этим обеспечивается большая долговечность при сохранении прочностных показателей. Наличие малого количества никеля (оно не должно превышать 0,40%) препятствует излишней пластичности, что может привести к соответствующей потере упругости.

Из-за повышенного содержания углерода все рассматриваемые материалы обладает высоким пределом текучести. Эта характеристика позволяет использовать их в продукции общего назначения.

Классификация таких сталей насчитывает три группы:

- Со сравнительно малым содержанием углерода (до 0,45 %) повышенной пластичности, которые с целью повышения твёрдости после деформирования можно подвергать термообработке.

- Среднеуглеродистые, в составе которых имеется до 0,65 % углерода. Такие стали перед штамповкой подвергают сфероидизирующему отжигу.

- С более высоким содержанием углерода, которые обязательно проходят сфероидизацию. После неё они приобретают наибольшую упругость и сопротивление ударным/усталостным нагрузкам.

Рессорно-пружинные стали поставляются в сортаменте проволоки, листа, а также пространственных прокатных профилей – уголков, двутавров, швеллеров.

Виды и области применения

Из названия следует, что область использования данных материалов ограничивается производством пружин, рессор, ножей и прочей продукции машиностроительного назначения, от которой требуется оптимальное сочетание прочности и упругих свойств. Однако имеются и другие, более экзотические сферы применения данного типа металла.

Пружинные стали издавна используются для изготовления музыкальной проволоки, которая чаще всего встречается в фортепиано. Музыканты используют пружинную сталь в пианино потому, что струну для фортепиано нужно очень хорошо натягивать, причём таком состоянии она должна выдерживать постоянные удары молоточков клавиш.

Пружинная сталь используется также и для производства гитарных струн.

Доспехи и мечи актёров, которые снимаются в популярных средневековых фильмах или сериалах также производятся из пружинной стали. Они должны быть достаточно легкими, чтобы актер мог свободно двигаться, сохраняя при этом достоверность создаваемого им образа. Ведь значительно легче размахивать мечом из пружинной стали, чем оружием, которое отковано из железа или других тяжёлых металлов. Самое приятное то, что броня и оружие, которые вы видите на большом экране, полностью идентична тем, которые носили победители рыцарских турниров или обычного в те времена рукопашного боя.

Маркировка пружинных сталей

Особой маркировки данного металла ГОСТ 14959-2016 не предусматривает. Условные буквенные обозначения химических элементов, которые входят в состав, остаются общепринятыми. Дополнительная маркировка касается лишь металлургических технологий получения. Например, общеупотребительная пружинная сталь марки 55С2ГФА означает, что это высококачественная сталь, имеющая более жёсткие требовании я по составу входящих в неё химических элементов ( в данном случае – кремния, марганца и ванадия), а также с более жёсткими допусками по макроструктуре.

Кроме этого, в качестве последнего обозначения маркировки могут быть указания на способ производства, сортамент поставки (для проволоки – НМД), способ термической обработки (если есть, то ТО), а также на наличие или отсутствие специальной отделки поверхности (буквы от Б до Д).

Производство и термомеханическая обработка

Поскольку сравнительно большое содержание углерода создаёт трудности при пластическом формоизменении рессорных сталей (в частности, штамповка изделий из них производится преимущественно после нагрева), то часто перед обработкой данные материалы подвергают сфероидизации.

Сфероидизация - это форма термообработки средне- и высокоуглеродистых сталей, с целью превращения их в более пластичные и поддающиеся механической обработке заготовки. Процесс проводится при температурах, которые немного ниже температуры эвтектоида (температура, при которой структура представляет собой твёрдый раствор, а не жидкость). после этого следует медленный процесс охлаждения.

Полученная микроструктура содержит сфероидальные частицы цементита. Сфероидит известен, как наиболее пластичная и поддающаяся механической обработке форма.

Длительное нагревание при температуре ниже температуры эвтектоида способствует образованию перлита. Такая структура с наименьшим энергопотреблением превращается в феррит и цементит. Графитовые частицы в стали принимают сфероидальную форму, и после продолжительного нагрева разрушаются, образуя шаровой цементит.

Все структурные составляющие располагаются как можно дальше друг от друга. Это существенно повышает пластические характеристики, хотя и достигается длительностью обработки.

- повышается пластичность высокоуглеродистых сталей;

- структура сфероидита снижает энергию, необходимую для последующих операций;

- улучшается обрабатываемость.

Обязательная сфероидизация сталей пружинного класса характерна также для производства деталей железнодорожных путей, стрелочных переводов, ободов колёс, мостовых кабелей и т.п.

Марки пружинной стали - свойства и сфера применения

К конструкционным углеродистым или высокоуглеродистым относят сталь рессорно - пружинную. Для придания ей узконаправленных свойств легируется в небольших количествах 2-3 элементами, в общей сумме до 2,5 %. Но применение этих марок сталей не ограничивается только изготовлением пружин. Называют эту группу так, из-за того, что название это наиболее сильно отражает их главную особенность — упругость.

Характеристики пружинных сталей

Пружинные стали характеризуются повышенным пределом текучести (δВ) и упругости. Это важнейшая характеристика металла — выдерживать механические нагрузки без изменений своей первоначальной формы. Т.е. металл, подвергающийся растяжению или наоборот сжатию (упругой деформации), после снятия с него действующих сил, должен оставаться в первоначальной форме (без остаточной деформации).

Марки и область применения пружинной стали

По наличию дополнительных свойств пружинная сталь подразделяется на легированную (нержавеющую) и углеродистую. За основу легированной стали берется углеродистая с содержанием С 65-85 % и легируется 4 основными элементами, всеми или выборочно, каждый из которых вносит свои особенности:

- хром;

- марганец;

- кремний;

- вольфрам.

Хром — при концентрации более 13 % работает на обеспечение коррозионной стойкости металла. При концентрации хрома около 30 % изделие может работать в агрессивных средах: кислотной (кроме серной кислоты), щелочной, водной. Коррозионная пружинная сталь всегда легируется вторым сопутствующим элементом — вольфрамом и/ или марганцем. Рабочая t до 250 °C.

Вольфрам — тугоплавкое вещество. При попадании его порошка в расплав, образует многочисленные центры кристаллизации, измельчая зерно, что приводит к повышению пластичности без потери прочности. Это привносит свои плюсы: качество такой структуры остается очень высоким при нагреве и интенсивном истирании поверхности. При термической обработке этот элемент сохраняет мелкозернистую структуру, исключает разупрочнение стали при нагреве (в процессе эксплуатации) и дислокацию. Во время закалки увеличивает прокаливаемость, в результате чего структура получает однородность на большую глубину, что в свою очередь увеличивает эксплуатационный срок изделия.

Марганец и кремний — обычно участвуют в легировании обоюдно, причем соотношение всегда увеличивается в пользу марганца, примерно до 1,5 раз. Т. е. если содержание кремния 1 %, то марганец добавляется в количестве 1,1-1,5 %.

Тугоплавкий кремний является не карбидообразующим элементом. При попадании его в расплав одним из первых принимает участие в кристаллизации, выталкивая при этом карбиды углерода к границам зерен, что соответственно приводит к упрочнению металла.

Марганец можно назвать стабилизатором структуры. Одновременно искажая решетку металла и упрочняя его, марганец устраняет излишнюю прочность кремния.

В некоторые марки сталей (при работе изделия в высокотемпературных условиях, при t выше 300 ºC) в сталь присаживают никель. Он исключает образование карбидов хрома по границам зерен, которые приводят к разрушению матрицы.

Ванадий также может являться легирующим элементом, его функция похожа на действие вольфрама.

В пружинных марках оговаривается такой элемент как медь, содержание ее не должно превышать 0,15 %. Т. к. являясь легкоплавким веществом, медь концентрируется на границах зерен, снижая прочность.

К пружинным маркам относят: 50ХГ, 3К-7, 65Г, 65ГА, 50ХГФА, 50ХФА, 51ХФА, 50ХСА, 55С2, 55С2А, 55С2ГФ, 55ХГР, 60Г, 60С2, 60С2А, 605, 70, 70Г ,75, 80, 85, 60С2ХА, 60С2ХФА, 65С2ВА, 68А, 68ГА, 70Г2, 70С2ХА, 70С3А, 70ХГФА, SH, SL, SM, ДМ, ДН, КТ-2.

Марки такой стали используются для изготовления не только пружин и рессор, хотя это основное их назначение, которое характеризует основное свойство. Их применяют везде, где есть необходимость предать изделию упругость, одновременно пластичность и прочность. Все детали, которые изготавливают из этих марок, подвержены: растяжению и сжатию. Многие их них испытывают нагрузки, периодически сменяющие друг друга, причем с огромной циклической частотой. Это:

- корпуса подшипников, которые испытывают в каждой точке сжатие и растяжение с высокой периодичностью;

- фрикционные диски, испытывающие динамические нагрузки и сжатие;

- упорные шайбы, основное время они испытывают нагрузки на сжатие, но к ним можно присовокупить и резкое изменение на растяжение;

- тормозные ленты, для которых одним из главнейших задач является упругость при многократно повторяющемся растяжении. При такой динамике с усиленным старением и износом более прочная сталь (с меньшей упругостью) подвержена быстрому старению и внезапному разрушению.

Тоже касается и шестерней, фланцев, шайб, цанг и т. д.

Маркировка

Пружинно-рессорные стали можно сгруппировать по позициям:

- нелегированные с содержанием углерода 65-85 % — недорогая сталь общего назначения;

- марганцево-кремниевые — наиболее дешевая с высокими физико-химическими показателями;

- хромо-марганцевые — нержавеющая сталь, работает в агрессивных средах при t -250 +250 C;

- дополнительно легированные и/или вольфрамом, ванадием, бором — представляют собой стали с повышенным ресурсом работы благодаря однородной структуре, отличным соотношением прочности и пластичности благодаря измельченному зерну и выдерживает высокие механические нагрузки. Используются на таких объектах как ЖД транспорт.

Маркировка пружинных сталей проводиться следующим образом. Разберем на примере 60С2ХФА:

- 60 — процентное содержание углерода в десятых долях (углерод не указывается в буквенном значении);

- С2 — буквенное обозначение кремния с индексом 2, обозначает увеличенное стандартное содержание (1-1,5 %) в 2 раза;

- Х — наличие хрома до 0,9-1 %;

- Ф — содержание вольфрама до 1 %;

- А — добавленный буквенный индекс А в конце маркировки обозначает минимальное содержание вредных примесей фосфора и серы, не более 0,015 %.

Производство

В зависимости от дальнейшей обработки и окончательно вида детали, сталь поставляется в листах, проволоке, шестигранниках, квадратах. Высокие эксплуатационные качества изделия обеспечиваются 2 составляющими:

- структурой металла, которая определяется химическим составом и последующей обработкой;

- наличием в структуре неметаллических включений, точнее минимальным количеством и размерами, что устраняется на этапе выплавки и разливки;

- формой детали (спираль, дуга) и ее размерами, что определяется расчетным методом.

При растягивании пружины, внутренние и наружные стороны витков испытывают различные степени нагрузки: внешние меньше подвержены растяжению, в то время как внутренние испытывают наибольшую степень деформации. Тоже касается и концов пружины: они служат местом крепления, что увеличивает нагрузку в этих и граничащих местах. Поэтому разработаны марки стали, которые предпочтительно используются на сжатие либо растяжение.

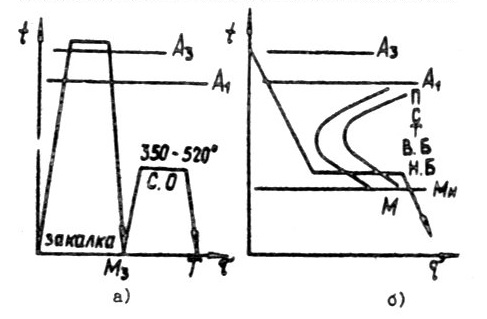

Термомеханическая обработка

Все без исключения пружинные стали повергаются термомеханической обработке. После нее прочность и износостойкость способна увеличиться в 2 раза. Форму изделию придают в отожженном состоянии, когда сталь имеет максимально возможную мягкость, после чего нагревают до 830-870 С и охлаждают в масляной или водной среде (только для марки 60 СА). Полученный мартенсит отпускают при температуре 480 ºC.

Все требования и рекомендации к этому виду стали описаны в ГОСТ 14959-79. На их основании предприятием разрабатываются более детальные технологические листы, которые отвечают узким параметрам.

Основные марки и закалка рессорно-пружинной стали

Особой разновидностью стального сплава является рессорно-пружинная сталь. Пружинная сталь обладает рядом особенностей — очень высокий предел текучести, твердость, приемлемый уровень коррозийной устойчивости. Такой материал может гнуться, изменять свою форму под действием внешних факторов. Во время сжатия он сохраняется все свои физические свойства (прочность, механическая устойчивость, химическая инертность). Если такую пружину разжать, то материал вернется в свою обычную форму с сохранением всех физических свойств.

Основные сведения

Рессорно-пружинная сталь — сплав, который обладает очень высоким пределом текучести. Предел текучести — это физическое свойство какого-либо материала, характеризующее напряжение, при котором деформация продолжают расти без увеличения нагрузки. По факту этот показатель отражает способность материала сохранять свою форму при изгибе и скручивании.

Чем лучше материал сохраняют форму при деформации, тем выше у него предел текучести. Высокий предел текучести возникает в материале за счет специальных методов обработки (закалка, отпуск). Это отличает сталь-пружину от многих других стальных сплавов, которые обычно «обретают необычные свойства» за счет включения в их состав различных легирующих добавок.

В России для производства пружинной стали применяются низколегированные сплавы с минимальным количеством добавочных компонентов. В американских, европейских, азиатских странах также часто применяются среднеуглеродистые и высокоуглеродистые соединения, содержащие хром.

Также применяются соединения, содержащие большое количество марганца, никеля, кремния, вольфрама, азота. Эти компоненты делают материал еще более пластичным, а также повышают его химическую инертность (то есть такой материал не будет вступать в реакцию с щелочами, кислотами, солями). Как ясно из названия, пружинная сталь обычно применяется для производства пружин, торсионов, рессор, фортепианных струн, хомутов и многих других изделий.

Физические свойства

- Высокое сопротивление упругой деформации. Этот показатель отражает тот факт, как легко пластичный элемент подвергается сжатию при наличии внешних источников давления. В случае высокого сопротивления стальная пружина плохо поддается сжатию, что помогает детали восстановить свою естественную форму после разжатия.

- Низкий коэффициент остаточного растяжения. При наличии внешнего источника давления такой материал принимает соответствующую форму. Однако после исчезновения такого источника давления деталь вновь принимает старую форму. Чем ниже коэффициент остаточного растяжения, тем слабее материал подвергается остаточной деформации при исчезновении внешнего источника давления.

- Хорошая прочность. При сжатии стальной пружины деталь не трескается, сохраняется свою кристаллическую структуру, не рассыпается на несколько частей. Естественная прочность детали может быть повышена за счет внесения в состав стального сплава различных легирующих добавок (никель, хром, титан, свинец).

- Неплохая коррозийная устойчивость (при наличии легирующих компонентов). Если пружина изготовлена из стали с большим содержанием хрома, то она будет хорошо выдерживать коррозию. Физика процесса выглядит так: при наличии в металле хрома на поверхности материала создается тонкая оксидная пленка. Такая пленка препятствует контакту железа с кислородом, азотом, что минимизирует риск возникновения ржавчины.

- Химическая инертность (при наличии легирующих компонентов). Легирующие добавки на основе ванадия, вольфрама, алюминия, селена, кремния уменьшают вероятность контакта железа с внешними веществами. Поэтому при контакте металла с каким-либо химическим веществом окислительно-восстановительные реакции не возникают. Это делает пружину инертной в химическом смысле.

Легирующие добавки

Чтобы сталь-пружина стала упругой, она должна пройти прокаливание по всему своему сечению. Этот момент является очень важным. Если его проигнорировать, то высокий предел текучести возникнет только на отдельных фрагментах детали. Поэтому при длительном сжатии такая деталь может треснуть, надломиться или лопнуть.

При выборе стального сплава для изготовления пружинно-рессорного элемента нужно помнить о концентрации легирующих добавок. Оптимальная концентрация углерода в составе сплава — 0,5-0,7%. Применение материала с более высоким содержанием углерода допускается, однако в этом нет большого практического смысла. Ведь в таком случае значительно повышается риск растрескивания материала при длительной нагрузке, что делает сталь-пружину бесполезной.

- Кремний — не более 2,5%.

- Марганец — до 1,1%.

- Вольфрам — до 1,2%.

- Никель — не более 1,7%.

Для получения рессорной стали используются закалка обычного стального материала. Закалку рекомендуется проводить при температуре порядка +800-900 градусов. Во время закалки заметно повышается предел текучести, но одновременно с этим образуется большое количество мартенсита, который негативно влияет на упругость. Для разрушения мартенсита применяются различные технологии. Оптимальная методика — это применение отпуска при средних температурах (400-500 градусов).

Недостатки пружинной стали

- Плохая свариваемость. Закалка приводит к частичной деформации, разрушению наружного слоя материала. В случае сварки расплавление внешнего закаленного слоя может привести к созданию плохого, некачественного шва с трещинами.

- Проблематичная резка. Рессорный стальной сплав обладает высоким сопротивлением упругой деформации, поэтому резать такой материал будет сложно.

Марки стальных сплавов

В соответствии с нормами ГОСТ любой металл маркируется с помощью специального короткого кода, который отражает количественный состав сплава. Код имеет буквенно-числовое обозначение. Структура кода такая — ЧЛ1Л2Л3. Расшифровывается код следующим образом:

- Ч — это число, которая отражает содержание углерода в сотых или десятых долях процента.

- Л1, Л2, Л3 — это легирующие добавки (буква) и ее содержание в целых долях процентах (число). Если возле обозначения добавки число отсутствует, то это значит, что элемент содержится в концентрации менее 1%. Обозначения для некоторых элементов: Х — хром, Н — никель, С — кремний, Г — марганец, В — вольфрам, А — азот.

- Если легирующая добавка одна, то она записывается в виде Л1. При наличии дополнительных элементов легирующие добавки записываются в виде Л2, Л3 и так далее.

- Для примера рассмотрим два сплава: 50ХГ и 65С2ВА. Сплав 50ХГ содержит 0,50% углерода, а также хром и марганец в концентрации менее 1%. Сплав 65С2ВА содержит 0,65% углерода, 2% кремния + вольфрам и азот в концентрации менее 1%.

Технология закалки, отпуска пружинной стали

- Сперва выполняется закалка пружинной стали при высоких температурах. Благодаря закалке заметно повышается предел текучести материала, что делает сталь упругой, ковкой, устойчивой.

- Однако во время высокотемпературной закалки внутри сплава образуются мартенситные соединения, которые резко ухудшают упругость материала, делают его необычайно ломким и твердым.

- Чтобы избавиться от мартенситных соединений следует применять отпуск пружинной стали при невысоких температурах. Во время такой обработки мартенситы разрушаются, что позволяет получить материал с нужными свойствами.

Обратите внимание, что температура и время обработки на каждом из этапов зависят от того, какие применяются марки пружинной стали. Для примера: марка рессорно пружинной стали 65Г должна проходить закалку при температуре +800-850 градусов, отпуск — при +400-500 градусах.

В ряде случаев закалка, отпуск комбинируются с процедурой нормализации металла. Эта процедура позволяет избавиться от лишних напряжений внутри металла, однако в большинстве случаев нормализация происходит сама собой во время остывания материала. Поэтому дополнительная обработка методом нормализации обычно не требуется.

Термическая закалка

- Методика нагрева металла, характер остывания материала, температура окружающей среды.

- Состав металла, наличие и тип легирующих добавок, общая концентрация углерода.

- Способ сохранения нужного температурного диапазона для проведения закалки.

- Методика охлаждения материала после проведения закалки, способ хранения материала.

Малолегированные стали рекомендуется нагревать быстро. Ведь при медленном нагреве происходит постепенное испарение углерода, что критично для малолегированных материалов. Однако со скоростью нагрева не нужно перестараться. Если нагрев будет идти очень быстро, то в таком случае может произойти неравномерный разогрев материала. Из-за этого возрастает риск образования различных металлических дефектов (трещины, кромки, разрушение углов).

Оптимальным способом нагрева будет применения двух печей. В первой печи материал постепенно нагревается до 500-700 градусов, а потом он поступает во вторую печь, где происходит финальная закалка.

Для нагрева рекомендуется применять газовые печи. Однако во время нагрева следует следить за распределением тепла, чтобы избежать появления «термических островков» на металле. Электрические печи нагреваются достаточно медленно, поэтому их применение в данном случае проблематично с практической точки зрения. Единственное исключение из этого правила — закалка тонких металлов, которые не нуждаются в дополнительном равномерном прогреве по понятным причинам.

Время выдержки зависит от многих параметров, однако в среднем общее время закалки составляет 80 минут для пламенных печей и 20 минут для электрических установок. Определенное значение также имеет форма изделия. При работе с плоским листами закалка может проводиться быстро. Тогда как в случае материала, обладающего сложной формой, рекомендуется выполнить дополнительный прогрев. Оптимальный способ охлаждения материала — на открытом воздухе.

Финальный термический отпуск

Чтобы избежать появления твердых мартенситных фракций, нужно выполнить термической отпуск непосредственно сразу же после закалки. Температурный режим также зависит от того, какая марка рессорно пружинной стали подвергалась закалке. Для отпуска можно применять как пламенные, так и электрические печи. Тип печи будет также влиять на длительность отпуска.

Пример: сталь 65Г рекомендуется подвергать высокому отпуску при температуре +400-500 градусов. Способ охлаждения — воздушный. Время выдержки — 30-150 минут в зависимости от типа печи. После проведения закалки рекомендуется выполнить контрольные мероприятия. Однако делать это нужно только после полного остывания материала, чтобы не повредить сплав.

Заключение

Пружинная сталь обладает повышенным пределом текучести. Благодаря этому материал легко поддается сжатию, однако после разжатия он быстро восстанавливает свою естественную форму. Как ясно из названия, из подобной стали делаются различные пружинистые соединения — рессоры, кольца, тормозные башмаки, фрикционы. Пружинную сталь получают путем закалки обычного стального сплава. Для обработки подходят 50ХГ, 60Г, 70С3А, 85 и другие марки стали.

Пружинная сталь обладает несколькими недостатками. Главные минусы — это неудобная резка и проблематичная сварка.

Производство пружинистой стали выполняется в два этапа. На первом этапе материал помещают в электрическую или пламенную печь, где материал проходит термическую закалку. Во время этой процедуры повышается предел текучести, но одновременно с этим в металле образуется мартенсит. Этот материал при затвердевании становится очень прочным, что негативно сказывается на свойствах металла. Поэтому после закалки необходимо обязательно выполнить термической отпуск. Подобная обработка позволит расплавить вредный мартенсит. Для отпуска можно применять те же самые печи, однако температуру в них нужно значительно снизить. После отпуска металл рекомендуется поместить под открытый воздух, чтобы он смог самостоятельно остыть до комнатной температуры.

Пружинная сталь

Этот сплав отличается одной уникальной характеристикой – способностью возвращаться в исходную форму, когда прекращается давление. Это свойство удобно, если не хотите, чтобы пружина лопнула или необратимо деформировалась. Используя пружинную сталь, можно получать износостойкую продукцию для нужд машиностроения и других отраслей промышленности.

Базовые особенности пружинной стали

Пружинная сталь – это сплав с низким процентным содержанием легирующих компонентов (в целом до 2,5%). Он нужен, чтобы изготавливать пружины, рессоры и другие изделия, где очень важна упругость – способность возвращаться к первоначальной форме после прекращения давления, скручивания, сгиба.

У пружинной стали хорошая сопротивляемость к процессу хрупкого разрушения. Наличие этого свойства особенно актуально при производстве узлов разных систем автомобилей, шасси небольших самолетов, отмычек. Металл отличается пластичностью и улучшенной упругостью благодаря отпуску в температурном диапазоне от +300 до +480°.

Свойства стали меняются из-за обработки, а не включения других компонентов. Если вы разожмете пружину, она вернется в привычную форму. При этом ее химические свойства и физические характеристики не изменятся.

Варианты применения пружинной стали разных марок

Как понятно из наименования категории, сталь пружинная нужна для создания пружин разного назначения. Однако, это не единственный вариант ее применения.

Пружинная сталь потребуется в следующих случаях:

- изготовление струн для фортепиано и других музыкальных инструментов;

- для антенн, зажимов, листовых рессор;

- создание мечей для спортсменов, занимающихся историческим фехтованием и участвующих в сценических боях;

- для гибких и износостойких отмычек;

- производство прокладок, уплотняющих соединения.

Состав низколегированного сплава и процентное содержание компонентов указано в маркировке. Например. 61Г – это дешевый, твердый и упругий материал, отличающийся невысокой прочностью на усталость (до 200 тысяч циклов). Благодаря высокому пределу текучести и силе пружина возвращается к исходной форме после скручивания.

Пружинную сталь используют при изготовлении торсов подшипников, кромок, шестеренок и других механизмов, которым важна улучшенная сопротивляемость к износу, способность выдерживать непрочное разрушение. Металл имеет повышенную пластичность, релаксационную стойкость, ограничение упругой деструкции.

Если пружинную сталь неправильно закаливать, изделия из этого металла отличаются ломкостью и легко крошатся. Поэтому мастера производства четко соблюдают технологию работ и рекомендованные температурные режимы работы со сталью.

Физические свойства пружинной стали разных марок

Пружинная сталь отличается такими характеристиками:

- Сопротивляется упругой деформации. Стальную пружину сложно сжать, поэтому после разжимания она легко вернется к изначальной форме.

- Если на пружину из стали не давить, изделие вернется к исходному виду. Это называют низким показателем остаточного растяжения.

- Сохраняет кристаллическую структуру. Если пружину сжать, она не растрескается, не сломается. Это свойство становится возможным благодаря смешиванию стали с маленькими дозами никеля, хрома, других металлов.

- Если использованы легирующие компоненты, образующие тончайшую оксидную пленку, изделие из стали сопротивляется коррозии.

- Устойчива к различным химическим реакциям окисления и восстановления. Это свойство также объясняется добавками к стали.

Имеем дело с гибким, выносливым, пластичным сплавом. Он нашел применение в разных сферах промышленности, в том числе – химической и пищевой. С ним можно работать в широком температурном диапазоне (до +250°).

Добавки к стали

Свойства стали во многом зависят от количества легирующих добавок и технологий обработки. Для упругости пружинной стали металл закаливают по сечению. Если этого не сделать, высокий предел текучести будет заметен на отдельных частях изделия. При длительном давлении вероятен риск надлома или растрескивания.

Оптимальное количество углерода в стали – до 0,7%. Если превысить рекомендованную норму, риск растрескивания металла от долгой нагрузки существенно вырастет. В таком случае пружинная сталь станет бесполезной.

Рекомендованные концентрации легирующих добавок:

- добавление к стали никеля – до 2,5%;

- использование марганца – от 0,1 до 1,1%;

- добавление вольфрама – не более 1,2%;

- использование никеля – в пределах 1,7%;

- применение меди – обычно потребуется до 0,15%.

При работе со сталью используют закалку – укрепляющую термическую обработку при температуре от +800°C до +900°C. Эта процедура повышает предел текучести, но провоцирует выработку мартенсита (пересыщенного твердого углеродного раствора). Чтобы его разрушить, используют отпуск – нагрев легированной стали до +500°C с дальнейшим охлаждением заготовки. Требования к производству четко обозначены в ГОСТ.

Недостатки пружинной стали

Несмотря на выдающиеся физические характеристики стали с низким содержанием легирующих компонентов, нельзя закрывать глаза на два ее весомых недостатка. Далее расскажем о них подробнее.

Первый недостаток при работе с этой сталью – материал плохо поддается свариванию. Из-за закалки наружный слой немного деформируется и разрушается. Если расплавить внешний закаленный слой стали, вы создадите плохой сварной шов с трещинами.

Также такие металлы тяжело резать потому, что главное свойство пружинных сталей заключается в высокой сопротивляемости упругой деформации.

Однако, если правильно учесть преимущества и недостатки сплавов, можно максимально эффективно использовать их в производстве деталей.

Марки стали

По нормам ГОСТ каждому металлу присвоен уникальный короткий код, который должен рассказать о количестве легирующих элементов сплава и их процентном соотношении. Код состоит из комбинации буков и чисел. Сначала указано содержание углерода, а потом – соотношение металлов в порядке убывания.

Если нет цифр возле буквенного обозначения легирующего элемента, это указывает на то, что он содержится в малых дозах (до 1%). В коде перечислены все добавки, присутствующие в сплаве. Это позволяет заказчикам выбирать стали определенных марок, чтобы создавать продукцию с улучшенными характеристиками.

Самые популярные марки сталей:

- 50ХГ – марка стали с углеродной концентрацией до 0,5%. Ее используют при производстве рессор автомобилей и узлов для локомотивов. В сплаве сталей присутствуют малые марганцевых и хромовых присадок (до 1%).

- 60Г – рессорно-пружинная сталь с 0,6% углерода и марганцем до 1%. Она нужна для колец, тормозных башмаков автомобилей и мотоциклов.

- 70С3А – сплав сталей, состоящих из таких компонентов: углерод (0,7%), силиций (3%); азот (не более 1%). Нужна при создании упругих пружин в тяжелых нагруженных механизмах.

- 85 – сплав стали с 0,85% углерода и без других легирующих добавок. Используется при изготовлении АКПП. Аналогичной считается марка стали 65, где 0,65% углеродного содержимого.

- 70 Г2 – сплав сталей с углеродом (0,7%) и запасом марганца (до 2%), который нужен для создания ножей сельскохозяйственной техники.

- 60С2 – сплав, где до 2% кремния и всего 0,6% углерода. Он нужен для нагруженных валов, шайб, пружин различного назначения.

В составе сплава можно обнаружить небольшие концентрации марганца, вольфрама, кремния, хрома. Наибольшим спросом пользуются те виды стали, которые имеют однородную структуру, хорошее соотношение пластичности и прочности. Их задействуют при производстве пружин для железнодорожного транспорта. Например, сталь марки 55С2А содержит до 0,55% углерода, до 2% кремния и не более 0,025% фосфора и серы. Ее используют в производстве пружин локомотивов и дрезин. Сталь марки 55С2А также содержит до 0,2% меди.

Производство пружинной стали

Есть несколько видов поставки стали – «лист», «проволока», «квадрат» или «шестигранник». Производство выбирает форму поставки, учитывая способ обработки и финальный вид изделия.

Чтобы предоставить пружинную сталь с высокими эксплуатационными характеристиками, нужно учитывать такие особенности:

- структура – химический состав сплава, выбранные способы дальнейшей обработки заготовок;

- присутствие неметаллов в составе стали, которые можно устранить, делая выплавку и разливку;

- размер, форма детали (пружина из стали может быть спиральной или дугообразной).

Во время растягивания изделия, витки пружины подвергаются различным нагрузкам изнутри и снаружи. При этом внутренним виткам приходится иметь дело с наибольшей деформацией. Концы пружины используются для креплений, поэтому в этих местах также может быть повышенная нагрузка. С учетом этих характеристик компания «Стальмет» поставляет те виды стали, которые предпочтительно подходят для сжатия или растяжения. Мы четко соблюдаем требования ГОСТ. Организовываем оптовые или розничные поставки сталей с необходимыми вам характеристиками.

Технологии изготовления пружинной стали всех марок

Для получения сплава с необходимыми физическими характеристиками, мы используем два вида обработки стали: отпуск и закалку. Оба процесса нужно выполнять с четким соблюдением температурного режима и установленной технологии. В противном случае пружина легко раскрошится в процессе эксплуатации механизма, что очень неудобно предприятиям.

Особенности обработки металла:

- Закалка – это процесс упрочнения металла при высокой температуре. Эта процедура позволяет повысить предел текучести. Так можно получить упругий, ковкий, износостойкий материал для пружин разных видов транспорта.

- Закалка имеет весомый недостаток – образование мартенситных соединений внутри стали. Они делают так, чтобы материал был и твердым, и ломким одновременно. Чтобы избавиться от этого недостатка, такие соединения стоит разрушить.

- Отпуск – это процесс, направленный на разрушение мартенситных соединений в стали. В отличие от закалки, процедура предполагает нагревание до невысокой температуры с последующим остыванием. Так соединения разрушаются, и материал приобретает необходимые свойства.

Температура обработки зависит от легирующих компонентов и марки. Например, для марки 65Г рекомендовано закаливание при температуре до +850°, а отпуск – до +500°. Так можно устранить лишние напряжения внутри металла, придать стали необходимые характеристики. Процедура нормализации не нужна.

Закалка пружинной стали разных марок

Закалка улучшает показатели прочности и износостойкости вдвое. Однако, эти уникальные характеристики можно зафиксировать только в том случае, когда процедура выполнена с соблюдением технологии.

При закаливании играют роль такие параметры:

- способ нагрева стали;

- температура за окном;

- характер остывания пружинной стали;

- состав стали (сколько и каких легирующих добавок, сколько углерода);

- как сохраняется температурный диапазон;

- как охлаждают заготовку из стали после закаливания;

- как хранится металл разных марок.

Сплавы сталей с малым количеством легирующих компонентов лучше нагревать быстро, иначе углерод быстро испарится, что негативно скажется на свойствах стали. Однако, важно не допустить и неравномерного разогрева. Если металл разогрет неравномерно, может повыситься риск трещин, кромок, разрушения углов стали.

Электрические печи логично использовать при закаливании тонкого металла, которому не нужен равномерный прогрев. В остальных случаях использование газовой печи – это практично, удобно и экономично при работе со сталью.

Время выдержки стали зависит от характеристик печи, формы изделия, марки, других особенностей. Материал со сложной формой нуждается в дополнительном прогреве. Квалифицированные специалисты производства проконтролируют процесс закаливания, чтобы металл приобрел необходимые прочностные характеристики, не стал подвержен повышенному риску образования трещин.

Термический отпуск пружинных сталей различных марок

Чтобы не иметь дело с твердыми мартенситными фракциями, мы выполняем отпуск сразу после закаливания сталей. Температурный режим данного процесса зависит от марки стали. Отпуск можно выполнять в пламенной или электрической печи. Длительность процедуры зависит от характеристик печи. Среднее время – от 30 до 150 минут при условии воздушного охлаждения. Обычно процедуру выполняют при температуре до +500°. Чтобы не повредить сплав стали, контрольные процедуры стоит выполнять только после того, как материал полностью остынет.

Специфика работы с разными видами сталей

Тонкую хладную деструкцию используют, чтобы сделать средне- и высокоуглеродный сплав более прочным. Если у стали нет особой устойчивости к коррозии, ей потребуется сильное накаливание. Различные методики обработки позволяют улучшать показатели прочности и износостойкости.

Чтобы повысить рубеж упругости, применяют методику масленой закалки при +880° с последующим отпуском. Так улучшаются рабочие способности сталей. Чтобы повысить пластичность, сделать материал более вязким и стабильным, можно использовать методику изотермического закаливания.

Самые популярные виды сталей:

- для рессор с повышенной устойчивостью к износу – марки 75,80 и 85;

- для изготовления узлов разного оборудования – 55ХГ, 55 ХГА, 55С2;

- для создания тяжелонагруженных пружин – 60 С2Г.

Большинство перечисленных марок сталей устойчиво к повышенным вибрациям. Все образцы восстанавливают форму после устранения причин деформации.

Заключение о пружинных сталях

Пружинная сталь – это сплав, имеющий повышенный предел текучести. В эту категорию относят стали, которые могут восстановить исходный внешний вид после того, как давление и другое воздействие прекратится. Такое свойство и объясняет использование данной группы сталей в производстве пружинных соединений – тормозных башмаков, фрикционных дисков, рессор, шестеренок, колец.

Металл проходит процедуру закалки с последующим отпуском, чтобы получить свои выдающиеся характеристики. При этом в сплаве немного легирующих компонентов. Обычно в нем до 1% углерода, а также небольшие дозы вольфрама, марганца, азота, меди. Допустимы также минимальные концентрации неметаллов (обычно до 0,025%).

Главными минусами таких сталей считают неудобную резку и проблематичную сварку. Однако, они прекрасно переносят сжатие. Если обработка выполнена с соблюдением температурного режима и технологии, материалу не грозит риск крошения и образования трещин.

Возможно производство сталей с такими особенностями:

- регулирование участков мартенсита;

- контроль микроструктуры металла;

- сниженный минимальный порог углерода и его максимальная концентрация в составе сталей;

- проверка металла на усталость;

- фиксация предела упругости сталей;

- ограничение концентрации неметаллов в составе.

Производство пружинных сталей – это двухэтапный процесс. Сначала металлу придают повышенную прочность благодаря специальной термической обработке в печи (закалке). Так предел текучести повышен, но вырабатывается мартенсит. Чтобы от него избавиться, переходят ко второму этапу производства сталей – отпуску. Потом материал самостоятельно остывает на открытом воздухе.

Чтобы получить материал с выдающимися характеристиками, нужно четко соблюдать нормы ГОСТ касательно технологий обработки и использования легирующих добавок.

Оформите заявку на сайте, мы свяжемся с вами в ближайшее время и ответим на все интересующие вопросы.

Читайте также: