Какой чугун переделывается в сталь

Обновлено: 17.05.2024

Знать все о чугуне, о том, что это такое, и из чего состоит чугун, крайне рекомендуется любому потребителю металлургической продукции. Стоит изучить информацию из ГОСТа, сведения о получении такого металла не менее важно, чем определение чугунного сплава. Отдельно понадобится разбираться с видами, с составом и нюансами производства, со свойствами сплава и тонкостями его применения.

Что это такое?

Как и сталь, чугун состоит из железа, смешанного с некоторым количеством углерода, но разницей в концентрации карбонового компонента дело не ограничивается. Сама эта доля составляет минимум 2,14%, чаще — несколько большую величину. При этом само определение предусматривает вхождение в состав сплава еще и ряда других металлов, перечень и количество которых определяется индивидуально. Окончательное решение принимают технологи, отталкиваясь от тех свойств, которых требуется достигать.

При затвердении в печи чугун неизменно формирует эвтектику. Его углеродная структура бывает представлена как цементитом, так и графитом. В зависимости от нее, а также от содержащихся примесей, меняются свойства готового продукта. При производстве чугуна могут добавлять марганец, легирующие компоненты. А также это может быть и сплав железа с кремнием и углеродом, концентрация которого иногда превышает 6,67%.

Впрочем, в большинстве случаев доля углерода не более 4,5%. Повышенное его содержание характерно для сплавов с особыми свойствами и специальной категорией применения. При добавлении менее 2,14% углерода вместо чугуна получается сталь. У чугунных сплавов есть как положительные, так и отрицательные свойства. Сами они делятся на целый ряд более частных категорий в зависимости от параметров и сферы применения.

Особенности производства

Методика выработки чугуна постоянно улучшается. В большинстве случаев исходными материалами для этого процесса оказываются:

железная руда различных типов;

топливо (для проведения реакций и разогрева);

разного рода флюсы.

В составе руды должно присутствовать железо (в относительно чистом виде или в соединениях). Количество этого компонента и его химическое состояние оценивают, чтобы установить перспективы промышленного получения металла. Пропорции между основными расплавляемыми элементами подбирают весьма строго, учитывая нюансы технологического процесса и специфику исходного сырья. Основную роль в чугунолитейной практике получили окислы и сульфиды железа, а также шпаты. Именно эти 3 категории соединений наиболее часто встречаются во всех основных железорудных районах.

В ряде случаев металлурги используют красные, бурые, шпатовые и магнитные железняки. Сам чугун выплавляют, используя топливо с повышенной теплотворной способностью. Это свойство, а также ограничение на концентрацию серы, требования по пористости и прочности делают каменноугольный кокс почти безальтернативным решением. В редких случаях вместо него применяют древесный уголь. Чтобы улучшить отделение пустой породы и золы, добавляют флюсы.

В зависимости от состава и легкоплавкости шлаков меняется процесс доменной плавки и состав чугуна. Руды готовят к плавке предварительно. Большие фрагменты дробят и измельчают на специализированных машинах. В норме фрагменты должны быть величиной 3-10 см. Слишком мелкие куски отбраковывают в грохотах и отправляют спекаться при 1100-1200 градусах.

Руду нужно будет еще и промыть водой — для первичного удаления пустой породы. Потом сырье обжигают, чтобы подсушить его и убрать скопившуюся углекислоту. Попутно выжигается сера. В некоторых случаях прибегают к магнитному обогащению. Доменный процесс — один из основных способов выработки чугуна на практике.

Внутри домен создается очень высокая температура. Исходные компоненты преобразуются в чугунный сплав. Выделяются, обособляются при этом доменные газы и шлаки. С химической точки зрения правильно будет говорить о «восстановлении» железа углеродной окисью. Процесс идет плавно, без резких скачков.

Некоторые предприятия пользуются восстановлением железа водородом. А также практикуется восстановление твердым углеродом, или прямое восстановление. Высокопрочный чугун получают во многом благодаря науглероживанию железа. Усиленное насыщение углеродом начинается при 500 градусах. После расплавления и прогрева до высокой температуры расплав стекает по расплавленному коксу, что повышает эффективность науглероживания.

Завершение процесса происходит ниже шлаковой летки. В этот момент соотношение углерода и железа определяется содержанием иных компонентов.

Эффективность науглероживания повышается за счет примеси марганца. Тот же самый результат оказывает введение хрома, ванадия и титана. При плавлении, однако, восстанавливается не одно железо — в шихту переходят хром, марганец, свинец, цинк и так далее.

Характеристики и свойства

На передельный чугун распространяется ГОСТ 805 от 1995 года. В нормативе даны рекомендации по содержанию конкретных веществ. Массовая доля меди может составлять не более 0,3%. Доля боя в чушках достигает максимум 2%. Чушки весят от 18 до 55 кг.

Определить тепловую емкость чугунного сплава удается за счет правила смещения. Описывать его подробно, однако, не имеет смысла — технологи и так знают, а для остальных это пустая информация. Теплопроводность и температуропроводность чугунных образцов в первом приближении совпадают. Плавится чугун обычно при 1200 градусах, тогда как у стали этот показатель примерно 1500 градусов. Особенностью механических свойств продукта будет увеличенная прочность, но при этом малая стойкость к динамической нагрузке.

В связи с особенностями кристаллической решетки чугун отличается хрупкостью. Его удельный вес определяется объемом связанного углерода и уровнем пористости. Большое влияние оказывает присутствие иных примесей. Пределы прочности и пластичность зависят от структуры на уровне кристаллической решетки и распределения молекулярных групп. Упругость предопределяется формой графита. Твердость зависит от количества и размеров графитовых включений, а также от дисперсности перлита.

То, насколько сильно сплав сопротивляется коррозии, определяется его собственной структурой. Важна также внешняя среда. Сопротивление между графитом и ферритом составляет 0,56 В. Дисперсность и антикоррозионные свойства обратно пропорциональны. Присутствие марганца замедляет графитизацию, сера портит чугун в плане литейных и механических свойств, а фосфор улучшает качество отливок.

Белый

Этот вид сплавов занимает в классификации чугунов особое место. В нем присутствует заметное количество цементитов. Название связано с поверхностью специфического белого цвета. Если материал получает излом, то появляется хорошо наблюдаемый блеск. Доля графита не превышает 3/10 процента от общей массы образца. Идентификация такого компонента возможна лишь путем спектрального анализа.

Доэвтектическим считается белый чугун, в котором доля углерода не более 4,3%. Этот элемент представлен перлитом, ледебуритом, вторичным цементитом. Подобная структура достигается после полного остужения материала. Эвтектический сплав имеет ровно 4,3% углерода. При дальнейшем росте карбонизации говорят уже о заэвтектическом продукте.

Серый

Подобное название, как нетрудно догадаться, связано с серой расцветкой излома. Но такой признак не совсем точен. Он может присутствовать и у ковкого металла, о котором еще пойдет речь. С другой стороны, даже в ГОСТ ошибочно был включен под названием «серый чугун» также литейный сплав с вхождением заметного количества пластинчатого графита. За границей классификация более точна, но корректировать устоявшуюся терминологию смысла нет — нужно просто помнить этот нюанс.

Серые чугуны бывают:

Литейные свойства такого металла довольно высоки. Из него делаются очень хорошие отливки. При вибрационном воздействии внешние колебания гасятся крайне эффективно. Прочностные характеристики тоже порадуют знатоков. Правда, этот материал из-за особенностей своей структуры очень хрупок.

Ковкий

Вопреки названию, такой сплав находит применение также при отливке. Встречаются варианты с ферритной либо перлитной основой. Отливка, лишенная производственных дефектов, может быть пригодна для работы при давлении до 20 МПа, а иногда и выше. Уровень обрабатываемости примерно тот же, что и у особо прочного сплава. Сам ковкий чугун формируют на основе белого сплава.

Доля углерода варьируется от 2,4 до 2,8%. Графит внутри имеет хлопьевидную структуру. Конкретная структура определяется температурным режимом обработки и добавляемыми легирующими компонентами. Упомянутые хлопья позволяют сочетать прочность и пластичность. Все поперечное сечение имеет идентичные свойства.

Высокопрочный

Повышенные механические свойства такого металла обусловлены вхождением шаровидного графита. Износостойкость и стойкость к коррозионным изменениям могут считаться сильными сторонами материала. Часть марок такого продукта имеет отличный уровень теплостойкости и даже жаростойкости, антифрикционные свойства и превосходную обрабатываемость. Чем выше качество конкретной разновидности сплава, тем тяжелее его получить. Иногда приходится вводить молибден и различные комплексные пластификаторы.

Высокопрочный чугун больше обычного подвержен дефектам при усадке. Зато он стойко противостоит всем температурным колебаниям. Свариваемость лучше, чем у обычных высокоуглеродистых сплавов. Допускается вполне резка автогеном. Иногда для увеличения прочности добавляют магний и церий.

Передельный

Такой чугун используют не сам по себе, а как сырье в дальнейшем выпуске стали. Сам передел проводят в кислородных конвертерах, изредка — в мартеновских печах. Передельный сплав формируют в чушки. У них иногда нет пережимов, но встречаются также экземпляры с 1 или 2 пережимами. Содержание кремния и марганца сильно ограничено.

Высококачественный передельный чугун имеет минимальное количество серы и фосфора. На долю такого металла приходится основная часть чугунолитейного производства. Процент различных примесей утверждается нормативными стандартами.

Передельный чугун может относиться к высокопрочной группе. Такой материал подходит для эксплуатации в агрессивных средах.

Специальные

Подобные сплавы имеют не просто приличные механические и технологические параметры. Они отличаются привлекательным уровнем износостойкости. Иногда отмечается превосходная химическая стойкость и отменные магнитные свойства. Легированные чугуны встречаются в нескольких десятках марок. Теплостойкость таких веществ превышает иногда 1000 градусов.

Однако стандартная рабочая температура все же составляет обычно 500-700 градусов. Отливки из специальных чугунов могут подвергаться специальной термообработке. Жаростойкость часто достигается путем улучшения кремниевыми добавками. Хорошими примерами являются:

Сталь из чугуна

Прежде чем перейти к описанию собственно сталеплавильного производства, посмотрим, какие бывают типы стали, поскольку от этого, в определённой степени, зависит способ производства того или иного вида стали.

По химическому составу различают углеродистые и легированные стали. Основным элементом, определяющим свойства углеродистых сталей, является углерод. По его содержанию различают стали низкоуглеродистые с 0,25 % С и менее, среднеуглеродистые с 0,25-0,60 % С и высокоуглеродистые с 0,60-2,0 % С. Легированными сталями называют стали, в состав которых для получения требуемых свойств вводят один или несколько легирующих компонентов. К легирующим компонентам относят Cr, Ni, Mo, V, W, Со, Ti и др. Кроме того, к легирующим элементам относятся также Мn и Si, если они содержатся в большем количестве, чем в обыкновенных сталях. Стали различают в зависимости от суммарного содержания легирующих компонентов: низколегированные (менее 2,5 %); среднелегированные (от 2,5 до 10 %); высоколегированные (более 10%).

Марки сталей имеют условные обозначения, выраженные буквами и цифрами, отображающими химический состав стали: хром – X, никель – Н, кобальт – К, кремний – С, вольфрам – В, ванадий – Ф, молибден – М, марганец – Г, медь – Д, фосфор – П, титан – Т, алюминий – Ю, селен – Е, бор – Р, азот – А, ниобий – Б. Цифры, следующие за буквами, указывают среднее содержание данного элемента в процентах, если за буквой отсутствует цифра, значит, содержание данного элемента около 1%.

По назначению прокатываемые стали разделяют на конструкционные, инструментальные и специальные. К наиболее распространенным сталям относятся конструкционные углеродистые и легированные стали.

Качественная конструкционная углеродистая сталь обозначается так: 05, 08, 10, 15, 20, 25, 30, 35, 40, 45, 50, 55, 60, 65. Двузначные цифры означают среднее содержание углерода в сотых долях процента с нормальным содержанием марганца, а стали марок 15Г, 20Г, З0Г, 40Г, 50Г, 60Г, 70Г – с повышенным содержанием марганца.

К прокатываемым углеродистым инструментальным качественным сталям относят стали марок У7, У8, У9, У10, У11, У12, У13. Буква У обозначает: сталь углеродистая инструментальная, а цифра показывает среднее содержание углерода в десятых долях процента.

К конструкционным легированным сталям относят стали:

К прокатываемым легированным инструментальным сталям относят:

- сталь для режущего и мерительного инструмента (7ХФ-11ХФ, 13Х, ХВ4, 9X1, X, 12X1, ХГС, ХВГ и др.);

- сталь для штампового инструмента (Х6ВФ, Х12, Х12ВМ, ЗХ2ВФ, 7X3, 5ХНМ, 5ХНВ, 5ХГМ и др.);

- сталь для ударного инструмента (4ХС, 6ХС, 4ХВ2С и др.).

Для режущего инструмента, который работает со снятием стружки при высоких скоростях резания, широко используют быстрорежущую сталь. Её отличает высокая красностойкость, т.е. способность сохранять высокую твёрдость, прочность и износостойкость при температуре до 600 °С. Эти стали обозначают буквой Р, следующая цифра означает среднее содержание W в процентах. Буквы Ф и К и цифры после них обозначают среднее содержание V и Со соответственно. Основными легирующими компонентами быстрорежущей стали Р9 и Р18 являются Cr, W, V. Высокая красностойкость быстрорежущих сталей обеспечивается за счёт добавки W.

Также существуют легированные стали с особыми свойствами:

Легирующие элементы вносятся в жидку сталь в составе ферросплавов – сплавов на основе железа с высоким (десятки процентов) содержанием вносимого элемента. Ферросплавы, за редким исключением, производят в электропечах специальной конструкции на ферросплавных заводах.

Чугун может как транспортироваться непосредственно в печь для выплавки стали, так и накапливаться в промежуточной ёмкости – миксере, где происходит его усреднение по химсоставу. Кроме того, чугун предварительно может подвергаться обработке с целью удаления вредных примесей – серы и фосфора, а также части кремния, что положительно влияет на технологию выплавки стали.

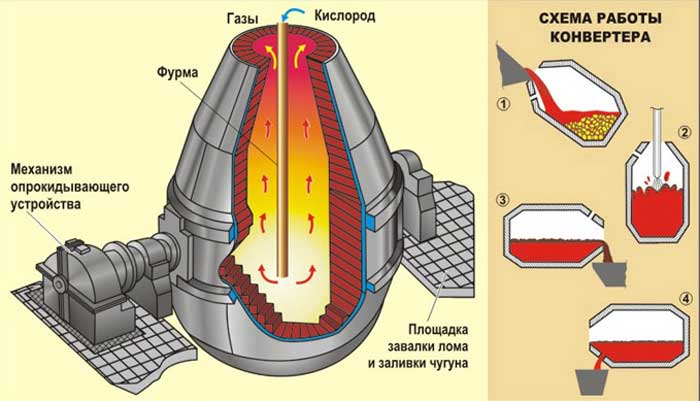

В случае, если сталь выплавляется в конвертере, в него сначала загружается лом, затем заливается чугун. После этого конвертер приводят в вертикальное положение, опускают фурму и начинают продувку кислородом. Также в конвертер добавляют (присаживают) шлакообразующие материалы, чаще всего – известь. Шлак предохраняет поверхность металла от окисления, снижает вероятность выплёскивания металла, а также очищает (рафинирует) металл от некоторых примесей. Кроме того, в шлак переходят образующиеся при продувке оксиды окисляющихся при этом элементов – кремния, марганца и железа.

По ходу продувки регулярно проводятся анализы металла и газа с целью определения момента окончания продувки. После окончания из повёрнутого (поваленного) конвертера через горловину скачивают шлак, а затем через выпускное отверстие сливают металл.

Помимо наиболее распространённого конвертера с верхней продувкой также существуют конвертеры с продувкой через дно, снизу, а также комбинированные конструкции.

Большая часть легирующих элементов в ходе продувки окисляется, кроме того, в металле остаётся растворённый кислород, поэтому после окончания продувки в металл добавляют ферросплавы. Крмний- и марганецсодержащие ферросплавы взаимодействуют с растворённым кислородом, связывая его в оксиды, поэтому их применяют для операции «раскисления» металла. Для более полного раскисления используют алюминиевую проволоку.

Часть ферросплавов подают в ковш, в который выпускается металл из конвертера, однако окончательная обработка и легирование стали производят в так называемых установках доводки металла (УДМ). Они вошли в металлургическую практику не так давно – в конце XX века, в связи с более жёсткими требованиями, предъявляемыми потребителями к свойствам стали. Эти требования связаны, прежде всего, с содержанием в стали таких элементов как азот и водород, ухудшающих механические свойства стали и приводящих к образованию дефектов.

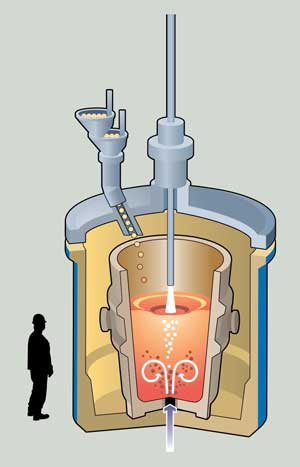

Для удаления из металла растворённых газов используются два способа: продувка аргоном и вакуумирование. В первом случае металл снизу через пористую пробку продувается аргоном, в пузырьки которого переходят растворённые в металле газы. При вакуумировании металл постепенно просасывается через камеру (не входит в состав УДМ), из которой откачан воздух. Поскольку давление в камере чрезвычайно низко, создаётся градиент давлений, увлекающий газы из металла в камеру.

Для того, чтобы металл не остыл в процессе обработки, в установке доводки металла его подогревают электрической дугой. Также в УДМ добавляют в необходимом количестве ферросплавы для получения стали заданного состава.

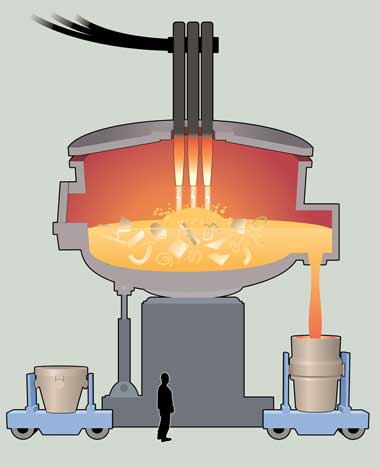

В случае использования вместо конвертера электропечи технология плавки зависит от исходного сырья. Если используется чугун, то для его окисления в жидкий металл добавляется оксидный материал – агломерат или окатыши. При этом оксид железа, взаимодействую с углеродом чугуна, восстанавливается до железа, а сам углерод окисляется и удаляется в виде газа. Для нагрева используют тепло электрической дуги. Иногда для окисления углерода используют кислород, который вводят сбоку печи через фурму.

Если же печь переплавляет лом, без использования чугуна, то он расплавляется с помощью электрической дуги, а затем его состав корректируют присадкой ферросплавов. В обоих случаях также используют шлакообразующие материалы для наводки шлака. После выпуска металл также подвергается доводке на УДМ.

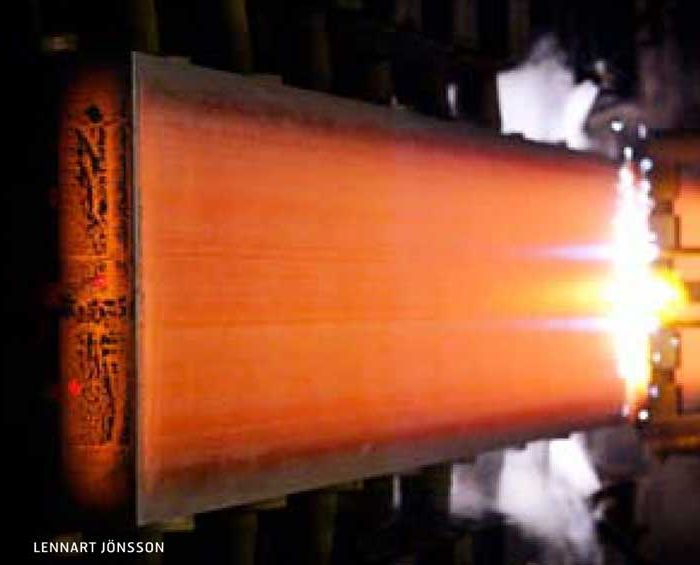

Ковш с выплавленным в конвертере или электропечи и доведённым на УДМ металлом направляется на установку непрерывной разливки (УНРС или МНЛЗ). Главная её часть – медный водоохлаждаемый кристаллизатор. Жидкий металл, контактирующий со стенками кристаллизатора, быстро образует тонкую корочку, за которую он вытягивается из кристаллизатора. На выходе его захватывают тянущие ролики, которые медленно тянут слиток дальше.

Поскольку кристаллизатор соединён с промежуточным ковшом, в котором постоянно находится жидкий металл, при вытягивании слитка в кристаллизатор тут же поступает новая порция металла, то есть внутри кристаллизатора также всегда есть металл и процесс идёт непрерывно, то есть образуется как бы бесконечный слиток.

На выходе из кристаллизатора слиток имеет жидкую середину и постепенно охлаждается, застывая во всём объёме. Вместе с тем тянущие ролики изгибают его, меняя траекторию его движения от вертикальной к горизонтальной (менее распространены горизонтальные и вертикальные прямолинейные установки). При выходе на горизонтальную плоскость непрерывный слиток режется газовыми резаками на мерные длины – таким образом получаются слябы или квадратная заготовка, которая затем направляется на прокатку.

Схема производства от железорудного сырья до непрерывнолитой заготовки на металлургическом комбинате «Северсталь»

1 – производство агломерата, 2 – коксохимическое производство, 3 – доменное производство, 4 – конвертерный цех, 5 – электросталеплавильный цех

Непрерывная разливка также может осуществляться с помощью литейно-прокатных комплексов (ЛПК). Кристаллизатор ЛПК имеет подвижные стенки, образованные поверхностью вращающихся водоохлаждаемых роликов. Благодаря этому можно получить не сляб, а сразу лист, который, после обжатия в валках, является конечной продукцией. Такая схема исключает ряд операций нагрева и прокатки и существенно снижает затраты ресурсов на эти операции

Чугун литейный, передельный

Чугун — сплав железа с углеродом (и другими элементами). Содержание углерода в чугуне не менее 2,14 %, сплавы с содержанием углерода менее 2,14 % называются сталью. Углерод придаёт сплавам железа твёрдость, снижая пластичность и вязкость. Углерод в чугуне может содержаться в виде цементита и графита. В зависимости от формы графита и количества цементита, выделяют белый, серый, ковкий и высокопрочный чугуны. Чугуны содержат постоянные примеси (Si, Mn, S, P), а в некоторых случаях также легирующие элементы (Cr, Ni, V, Al и другие). Как правило, чугун хрупок.

Температура плавления чугуна — от 1150 до 1200 °C (от 2100 до 2190 °F), то есть примерно на 300 °C (572 °F) ниже, чем у чистого железа.

Литье чугуна передельного

Чугун передельный — предназначен для дальнейшего передела в сталь и переплавки в чугунолитейных цехах при производстве отливок. Передельный чугун марок ПЛ1 и ПЛ2 изготовляют с массовой долей углерода от 4,0 до 4,5% включительно.

Передельный процесс — это процесс получения стали из руды в два этапа: чугун получают из руды, а затем «переделывают» в сталь.

Чугун передельный предназначен для дальнейшего передела в сталь и переплавки в чугунолитейных цехах при производстве отливок.

Передельный чугун марок ПЛ1 и ПЛ2 изготовляют с массовой долей углерода от 4,0 до 4,5% включительно.

На поверхности чушек не должно быть остатков шлака. Допускается налет извести, графита и других компонентов смеси для опрыскивания мульд, не влияющих на качество чугуна.

Чугун передельный - П1, П2; передельный чугун для отливок - ПЛ1, ПЛ2, передельный фосфористый чугун - ПФ1, ПФ2, ПФ3, передельный высококачественный чугун ПВК1, ПВК2, ПВК3 чугун с пластинчатым графитом СЧ; цифры стоящие после букв "СЧ", обозначают величину временного сопротивлению разрыву в кгс/мм; антифрикционный чугун АЧС - антифрикционный серый, АЧВ - антифрикционный высокопрочный, АЧК - антифрикционный ковкий; чугун с шаровидным графитом для отливок ВЧ; цифры после букв "ВЧ" означают временное сопротивление разрыву в кгс/мм ; чугун легированный со специальными свойствами Ч; буквы после буквы "Ч" означают легирующие элементы: Х - хром, С - кремний, Г - марганец, Н - никель, Д - медь, М - молибден, Т - титан, П - фосфор, Ю - алюминий. Цифры после букв означают среднее содержание основных легирующих элементов в процентах. Буква "Ш" в конце марки чугуна указывает, что чугун имеет графит шаровидной формы. ковкий чугун КЧ ; цифры, стоящие после букв "КЧ", означают временное сопротивление разрыву в кгс/мм и относительное удлинение в процентах.

Чугун передельный предназначен для дальнейшего передела в сталь или переплавки в чугунолитейных цехах при производстве отливок.

В зависимости от массовой доли кремния и назначения изготовляется:

- передельный чугун для сталеплавильного производства (П1 и П2);

- передельный чугун для литейного производства (ПЛ1 и ПЛ2);

- передельный фосфористый чугун (ПФ1, ПФ2, ПФ3);

- передельный высококачественный чугун (ПВК1, ПВК2, ПВК3).

Чугун передельный изготовляется в чушках без пережимов, с одним или двумя пережимами. Толщина чушки в месте пережима должна быть не более 50 мм. Масса чушки должна быть не более 18, 30, 45, 55 кг. Количество боя чушек чугуна должно быть не более 2% массы партии. К бою относятся куски не более 2 кг.

В низкокремнистом передельном чугуне марок П2, ПФ3 и ПВК3, а также в чугуне марок ПЛ1 и ПЛ2 в малых чушках количество боя должно быть не более 4% массы партии.

Литейный чугун

Чугун литейный - выплавляемый в доменной печи, содержащий подавляющую часть углерода в виде свободного графита и имеющий в своём составе кремний до 3,75%, служит одним из основных компонентов шихты, используемой в производстве отливок из серого, ковкого, отбелённого чугуна, в том числе легированного чугуна и модифицированного чугуна в чугунолитейном производстве.

Выплавляют коксовый, древесноугольный и специальный литейные чугуны. Для применения в изготовлении изделий посредством отливки в земляные формы литейные чугуны должны удовлетворять следующим требованиям: быть легкоплавкими, чтобы при сравнительно низких температурах могли точнее выполнять форму; давать плотные и беспузыристые отливки; давать малое изменение объема при застывании изделия. Кроме того, сообразно назначению чугун должен давать отливки, обладающие требуемой твердостью, прочностью и упругостью.

В зависимости от массовой доли кремния изготавливают чугун литейный марок: Л1, Л2, Л3, Л4, Л5, Л6. Литейный чугун, соответствующий определенной марке по массовой доле кремния, но не соответствующий по массовой доле серы, относят к ближайшей марке по кремнию и к соответствующей категории по массовой доле серы.

Литейный чугун поставляется в чушках без пережимов, с одним или двумя пережимами. На поверхности чушек не должно быть остатков шлака. Допускается налет извести, графита и других компонентов смеси для опрыскивания мульд, не влияющих на качество чугуна.

Описание состава сплава чугуна и отличие его от стали

Сталь и чугун – это одни из наиболее популярных видов литейных материалов, применяющихся в промышленности. По своим свойствам они довольно схожи, понять, чем отличается сталь от чугуна, можно разными способами. Некоторые из методов можно использовать только в заводских условиях с помощью высокоточного оборудования, другие подходят для применения в быту.

Основное отличие чугуна от стали заключается в составе металлов. Сталь представляет собой сплав железа (45%) с углеродом (не более 2%) и легирующими примесями, в качестве которых могут выступать такие вещества, как никель, молибден либо другие. Этот металл отличается высокой прочностью, пластичностью, легкостью обработки. В состав чугуна также входит железо с углеродом, но последнего должно быть от 2% и больше. В качестве легирующих добавок обычно выступает кремний, фосфор, марганец или другие компоненты.

Различия физико-химических характеристик

Основная разница в качествах этих металлов заключается в следующем:

- Твердость стали выше, чем у чугуна.

- Масса стальных изделий меньше, при этом материал легче плавится.

- Определенные виды обработки доступны только для стальных заготовок (ковка, сварка), в то время как чугунные изделия изготавливаются только литьевым методом.

- Теплопроводность чугунных изделий ниже, чем у стальных аналогов.

- Чугун не нуждается в обязательной закалке.

Можно ли отличить чугун от стали визуально?

Если речь идет о фрагментах или заготовках, обработка которых не нанесет вреда, можно посмотреть на визуальные отличия металлов. На сломе изделия из чугуна появляется темно-серый матовый оттенок, стальная поверхность более светлая, имеет глянцевую текстуру. Внешний вид зависит от содержания углеродистых компонентов, различить их можно по типу трещин: на высокоуглеродистых стальных поверхностях они похожи на дефект в виде раскола, на изделии из низкоуглеродистого сплава железа трещины выглядят как разрыв пластичного типа.

На вопрос о том, можно ли отличить готовые изделия по оттенку или текстуре, можно дать однозначный ответ: предметы из стали более светлые, практически всегда имеют глянцевый оттенок, изделия из чугуна – темные и матовые.

Как отличить чугун от стали?

Чтобы отличать эти металлы друг от друга, можно использовать следующие способы:

- Сверление. Для этого понадобится взять насадку с маленьким диаметром и, выбрав на заготовке ровный участок, высверлить небольшое отверстие. Если при обработке материала образуется тонкая стружка, которая формируется в витую полоску длиной больше используемого сверла, имеет цвета побежалости по всей длине и достаточно хорошо гнется, заготовка сделана из стали. Чугунный сплав менее пластичен, он практически не образует вьюна, а стружка крошится от малейшего механического воздействия: ее легко растереть до состояния порошка, поскольку материал более хрупкий;

- Шлифование. Для этого используется углошлифовальная машинка, для обработки выбирают участок, на который не воздействуют силы трения, контакт с другими металлическими поверхностями или деталями, в противном случае после шлифовки изделие может быть непригодным к дальнейшему использованию. В процессе обработки требуется следить за цветом искры и ее формой. Если сплав чугунный, искра будет короткой, звездочка будет иметь красноватый тон, а если деталь сделана из стали, искр вылетает больше, они имеют увеличенный размер и продолговатую форму. Сами искры имеют желтый или белый цвет. Исключением являются стальные сплавы с повышенным содержанием углерода, которые дают короткую багровую искру с укороченным треком и малой звездочкой.

Методы механического воздействия могут применяться в бытовых условиях, когда нужно определить, чугун или сталь перед вами, без применения специального оборудования. В лаборатории может использоваться современная техника, с помощью которой проводится спектральный или микроскопический анализ свойств металлов. Эти методы обеспечивают результат высокой точности, но используются преимущественно в промышленных целях, на производстве и в научно-технической отрасли ввиду сложности и дороговизны оборудования.

Разница между сталью и чугуном

Часто применяемыми в быту продуктами металлургической промышленности являются чугун и сталь. Оба материала представляют собой уникальный сплав железа и углерода. Но использование одинаковых компонентов при производстве не наделяет материалы схожими свойствами. Чугун и сталь – два различных материала. В чем же их отличия?

Чтобы получить сталь, необходимо сплавить железо, углерод и примеси. При этом содержание углерода в смеси не должно превышать 2%, а железа быть не менее 45%. Остальной процент в смеси могут составлять легирующие элементы (связывающие смесь вещества, например, молибден, никель, хром и другие). Благодаря углероду железо приобретает прочность и предельную твердость. Без его участия получалось бы вязкое и пластичное вещество.

При производстве чугуна также сплавляют железо и углерод. Только содержание последнего в смеси составляет более 2%. Помимо перечисленных компонентов в смеси содержатся постоянные примеси: кремний, марганец, фосфор, сера и легирующие добавки.

В металлургии различают довольно большое количество разновидностей стали. Их классификация зависит от количества того или иного компонента в смеси. Например, большое содержание связывающих элементов дает высоколегированную (более 11%) сталь. Кроме этого существуют:

- низколегированные – до 4% связывающих компонентов;

- среднелегированные – до 11% связывающих элементов.

Содержание углерода в сплаве также дает свою классификацию металлу:

- низкоуглеродистый металл – до 0,25%С;

- среднеуглеродистый металл – до 0,55%С;

- высокоуглеродистый – до 2%С.

И, наконец, в зависимости от содержания неметаллических включений, которые образуются в результате реакций (например, оксиды, фосфиды, сульфиды), осуществляется классификация по физическим свойствам:

- особо высококачественная;

- высококачественная;

- качественная;

- обычная сталь.

Это далеко не полная классификация стали. Еще различают виды по структуре материала, методу производства и так далее. Но каким бы способом ни сплавляли основные компоненты, в итоге получают твердый, прочный, износостойкий и устойчивый к деформациям материал с удельным весом 7,75 (до 7,9) Г/см 3 . Температура плавления стали – от 1450 до 1520°C.

В отличие от стали чугун более хрупок, его отличает способность разрушаться без заметных остаточных деформаций. При этом сам углерод в сплаве представлен в виде графита и/или цементита, их форма и соответственно количество определяют разновидности чугуна:

- белый – весь необходимый углерод содержится в виде цементита. Материал белый на изломе. Очень тверд, но хрупок. Он поддается обработке и в основном используется для получения ковкой разновидности;

- серый – углерод в виде графита (пластичная форма). Мягок, отлично поддается обработке (можно резать) и имеет низкую температуру плавления;

- ковкий – получается после продолжительного отжига белого вида, в результате чего образуется графит. Нагрев (свыше 900°C) и скорость охлаждения графита негативно влияют на свойства материала. Это затрудняет сварку и обработку;

- высокопрочный – содержит шаровидный графит, образующийся в результате кристаллизации.

Содержание углерода в составе определяет его температуру плавления (чем его больше, тем ниже температура) и выше текучесть при нагреве. Поэтому чугун – это жидкотекучий, непластичный, хрупкий и трудно поддающийся обработке материал с удельным весом 6,9 (7,3) Г/см 3 . Температура плавления – от 1150 до 1250°C.

Маркировка

В промышленности разновидности чугуна маркируются следующим образом:

- передельный чугун — П1, П2;

- передельный чугун для отливок (передельно-литейный) — ПЛ1, ПЛ2;

- передельный фосфористый чугун — ПФ1, ПФ2, ПФ3;

- передельный высококачественный чугун — ПВК1, ПВК2, ПВК3;

- чугун с пластинчатым графитом — СЧ (цифры после букв «СЧ», обозначают величину временного сопротивления разрыву в кгс/мм).

- антифрикционный серый — АЧС;

- антифрикционный высокопрочный — АЧВ;

- антифрикционный ковкий — АЧК;

- чугун с шаровидным графитом для отливок — ВЧ (цифры после букв «ВЧ» означают временное сопротивление разрыву в кгс/мм и относительное удлинение (%);

- чугун легированный со специальными свойствами — Ч.

Ковкий чугун маркируется двумя буквами и двумя числами, например КЧ 37-12. Буквы КЧ означают ковкий чугун, первое число — предел прочности на разрыв (в десятках мегапаскалей), второе число — относительное удлинение (в процентах), характеризующее пластичность чугуна.

Чем чугун отличается от стали?

Продукция черной металлургии широко используется во многих отраслях народного хозяйства, а черный металл всегда востребован в строительстве и машиностроении. Металлургия уже давно успешно развивается, благодаря своему высокому техническому потенциалу. Наиболее часто применяются в производстве и в быту чугунные и стальные изделия.

Чугун и сталь оба относятся к группе черных металлов, эти материалы представляют собой уникальные по своим свойствам сплавы железа с углеродом. В чем отличия стали и чугуна, их главные свойства и характеристики?

Сталь и ее основные характеристики

Сталь представляет собой деформированный сплав железа с углеродом, которого всегда максимум до 2%, а также другие элементы. Углерод является важным компонентом, поскольку придает прочности сплавам железа, а также твердость, за счет этого снижается мягкость и пластичность. В сплав часто добавляются легирующие элементы, что в итоге дает легированную и высоколегированную сталь, когда в составе не менее 45% железа и не более 2% углерода, остальные 53% составляют добавки.

Сталь является важнейшим материалом во многих отраслях, ее применяют в строительстве и по мере роста технико-экономического уровня страны, растут и масштабы производства стали. В давние времена мастера для получения литой стали применяли тигельную плавку и такой процесс был малопроизводительным и трудоемким, но сталь отличалась высокими качествами.

Со временем процессы получения стали менялись, на смену тигельному пришли бессемеровский и мартеновский метод получения стали, что дало возможность наладить массовое производство литой стали. Затем стали выплавлять сталь в электрических печах, после чего был внедрен кислородно-конверторный процесс, он позволил получать особо чистый металл. От количества и видов связующих компонентов сталь может быть:

- Низколегированной

- Среднелегированной

- Высоколегированной

В зависимости от содержания углерода она бывает:

- Низкоуглеродистой

- Среднеуглеродистой

- Высокоуглеродистой.

В состав металла часто входят неметаллические соединения — оксиды, фосфиды, сульфиды, их содержание отличается на качестве стали, существует определенная классификация качества.

Плотность стали составляет 7700-7900 кг/м 3 , а общие характеристики стали складываются из таких показателей, как — прочность, твердость, износостойкость и пригодность для обработки различного вида. По сравнению с чугуном сталь обладает большей пластичностью, прочностью и твердостью. Благодаря пластичности она легко поддается обработке, сталь отличается более высокой теплопроводностью, а ее качество повышается за счет закаливания.

Такие элементы, как никель, хром и молибден являются легирующими компонентами, каждый из них придает стали свои характеристики. Благодаря хрому сталь становится более прочной и твердой, повышается ее износостойкость. Никель также придает прочности, а также вязкости и твердости, повышает ее антикоррозийные свойства и прокаливаемость. Кремний снижает вязкость, а марганец улучшает качества свариваемости и прокаливания.

Все существующие виды стали имеют температуру плавления от 1450 до 1520 о С и представляют собой прочные износостойкие и стойкие к деформации сплавы металла.

Объёмы производства

Чугун, отлитый в виде чушек

Воспроизвести медиафайл

Выпуск чугуна из доменной печи

В 1892 году Германия производила 4,9 миллиона тонн чугуна, против 6,8 в Англии, а в 1912 году уже 17,6 против 9,0[29]

Мировое производство чугуна в 2009 году составило 898,261 млн тонн, что на 3,2 % ниже, чем в 2008 году (927,123 млн т)[30]. Первая десятка стран-производителей чугуна выглядела следующим образом:

| Место в 2009 году | Страна | Производство чугуна, млн тонн |

| 1 | Китай | 543,748 |

| 2 | Япония | 66,943 |

| 3 | Россия | 43,945 |

| 4 | Индия | 29,646 |

| 5 | Южная Корея | 27,278 |

| 6 | Украина | 25,676 |

| 7 | Бразилия | 25,267 |

| 8 | Германия | 20,154 |

| 9 | США | 18,936 |

| 10 | Франция | 8,105 |

За четыре месяца 2010 года мировой выпуск чугуна составил 346,15 млн тонн. Этот результат на 28,51 % больше по сравнению с аналогичным периодом 2009 года.[31]

Чугун и его основные характеристики

Основу производства чугуна также составляет железо и углерод, но в отличие от стали углерода в нем больше, а также других примесей в виде легирующих металлов. Он отличается хрупкостью и разрушается без видимой деформации. Углерод здесь выступает графитом или цементитом и за счет содержания других элементов чугун делится на следующие разновидности:

- Белый — где лидирует в большинстве цементит, этот материал на изломе имеет белый цвет. Данный компонент отличается хрупкостью и одновременно твердостью. Он легок в обработке, что придает ковкость чугуну.

- Серый — в этой разновидности большую долю составляет графит, за счет чего чугун получается пластичным. Готовый чугун имеет небольшую температуру плавления, отличается мягкостью, его легче резать.

- Ковкий — достигается методом обжига белого чугуна, его томят в специальных нагревательных печах при температуре в 950-1000 о С. Присущая белому чугуну твердость и хрупкость снижаются, он не куется, а только становится более пластичным.

- Высокопрочный сплав чугуна — в нем содержится шаровидный графит, который образуется в ходе кристаллизации.

Температура плавления чугуна зависит от содержания в нем углерода, чем его больше в составе сплава, тем меньше температура, а также повышается его текучесть при нагреве. Это делает металл непластичными жидкотекучим, а также хрупким и трудно поддающимся обработке. Его температура плавления составляет от 1160 до 1250 о С.

Антикоррозийные свойства у чугуна выше, поскольку он подвергается сухой ржавчине в процессе использования, это называется химическая коррозия. Влажная коррозия также воздействует на чугун медленней, чем на сталь. Эти качества привели к тому, что было совершено открытие в металлургии — начали выплавлять сталь с высоким содержанием хрома. Отсюда и появилась нержавеющая сталь.

Примечания

Делаем вывод

Исходя их многочисленных характеристик, можно сказать следующее о чугуне и стали, в чем их отличие:

- Сталь является более прочной и твердой, чем чугун.

- Сталь имеет более высокую температуру плавления, она тяжелей.

- Более низкий процент содержания углерода в стали делает ее легкой в обработке, ее проще резать, ковать и варить.

- По этой причине изделия из чугуна можно отлить, а стальные сварить или сделать кованными.

- Стальные изделия менее пористые, чем чугунные, поэтому они обладают большей теплопроводностью.

- По цвету они также отличаются, сталь светлая и блестит, а чугун более темный с матовой поверхностью.

- Стоимость на сталь всегда выше чугунных материалов.

Можно сделать вывод, что сталь и чугун объединяет содержание в них углерода и железа, но их характеристики отличаются и каждый из сплавов имеет свои особенности.

Износостойкость

Чугун, как правило, обладает большей устойчивостью к механическому износу, чем сталь, особенно в условиях износа при трении. Более высокое содержание графита в чугуне создает графитную сухую смазку, которая позволяет твердым поверхностям скользить друг против друга без ухудшения качества поверхности.

Сталь изнашивается легче, чем чугун, но все же может быть устойчивой к определенным типам истирания. Некоторые добавки из сплава также могут улучшить абразивные свойства стали.

Все, что нужно знать о передельном чугуне

В предлагаемой статье описано все, что нужно знать о передельном чугуне, о том, что это такое, по сути. Описаны ПЛ 1, ПЛ2 и другие марки, особенности производства и ГОСТ, хим. состав чугуна. А также можно будет понять, чем он отличается от литейного чугуна.

Само название передельный чугун говорит о том, что он предназначен для последующей переработки и получения стали. Этим своим предназначением продукт и отличается от литейного сплава, необходимого для производства чугунной отливки. Сам чугун делают из руды посредством доменной плавки, изредка — другими средствами. Когда он получен, далее модифицируют химический состав, чтобы получить обычную сталь.

Литейный материал содержит большее количество кремния. Каких-то иных отличий между ними не обнаруживается даже при самом пристальном анализе.

Прочие параметры не отличаются. Даже категории у таких металлургических продуктов идентичны. Если между ними и есть отличия, то они настолько незначительны, что едва ли окажут влияние на практические свойства.

Передельный чугун начали активно производить в середине XIX столетия. Самый ранний метод его производства — обработка вместе с коксом в доменных печах. Там углерод восстановит оксиды. Потом полуфабрикат продувают кислородом либо сжатым воздухом. Это и позволит получить обычную сталь; на долю передельного чугуна приходится 90% всего его объема.

Свойства

В сравнении с литейным и зеркальным чугуном передельный сплав содержит куда меньше кремния и марганца. Если это вещество планируется подвергнуть переделу в кислородном конвертере, то ограничения по количеству кремния, марганца и серы. Иногда производят высококачественный тип чугуна, в котором содержится не более 0,06% фосфора и не более 0,025% серы.

Плотность металла может меняться от 6800 до 7750 кг на 1 куб. м.

Говоря про другие характеристики материала, следует подчеркнуть:

довольно высокую прочность;

способность относительно долго удерживать тепло;

подверженность коррозии даже при очень коротком контакте с водой.

Требования

Для передельного чугуна применяется ГОСТ 809 от 1995 года. При выпуске материала необходимо маркировать изделия с учетом содержания углерода. Технологическая документация должна проверяться на соответствие стандарту и утверждаться в определенном порядке. При плавке медьсодержащей руды концентрация меди в готовом продукте может быть не выше 0,3%.

Чушки могут содержать не более 2-х пережимов, и в каждом таком месте толщина должна составлять как минимум 5 см.

Масса чушек не может быть менее 18 и более 55 кг. Другие возможные варианты — 30 и 45 кг.

Виды и марки

Классификация белых передельных чугунов зависит от дальнейшего использования продукта. В составе ПЛ 1 присутствует от 0,8 до 1,2% кремния, а также не более 1,5% марганца. На долю железа приходится примерно 97%. В чугунах категории ПЛ2 содержится 0,5-0,9% кремния, а ограничения по марганцу и фосфору те же, что и для ПЛ 1.

Такие 2 сплава делают, чтобы затем вести отливку. Дополнительно существуют чугуны П1 и П2. Их применяют, чтобы получать сталь. Отличий по химическому составу, опять же, нет. В каждом конкретном случае руководствуются указаниями технической документации.

Любой вид сплавов считается качественным, если в разряд боя попадает максимум 2% от массы партии, и единичный кусок чугунного боя весит не более 2 кг.

Белый чугун — это тот, где 100% углеродного компонента присутствует в виде соединений или в варианте цементита. Даже незначительная концентрация чистого углерода не допускается. Серый сплав отличается графитной формой углерода. Свое название материал получил за характерную расцветку на изломе.

Обработка

Поверхность чушек из передельного чугуна должна быть чиста. На ней исключается присутствие любых шлаковых отходов или иных засоров, появляющихся при металлургическом производстве. При любых манипуляциях важно исключить отбел металла. Чтобы добиться такого эффекта и улучшить физико-механические характеристики, в расплав добавляют ферросилиций.

Это должно делаться, когда металл прогрет на не менее 1330 и не более 1400 градусов.

Количество добавляемого ферросилиция рассчитывается индивидуально. Его определяют с учетом уже содержащегося кремния и углерода. После улучшения состава сплав:

содержит более мелкое зерно эвтектического процесса;

становится подвержен образованию графита;

будет отличаться оптимальными практическими параметрами;

имеет более однородную макроскопическую структуру.

Приемка и контроль качества

Официально разрешено принимать или отбраковывать передельный чугун исключительно партиями. В состав каждой партии может входить продукт одной марки, типа и группы. Не допускается приемка сплава без предъявления документов, подтверждающих соответствие заявленным характеристикам. В сопроводительных материалах должны присутствовать:

основные классификационные признаки;

штампы о контроле;

другие пункты, которые необходимы.

Методы контроля заслуживают отдельного упоминания. В первую очередь требуется оценить качество отдельных чушек. Вовсе не обязательно применять оптические приборы. Процедура исследования согласуется поставщиками и заказчиками индивидуально. Для партий свыше 20000 кг надо снимать 20 чушек на исследование, если партия меньше, разрешено обходиться меньшим числом образцов.

Читайте также: