Какой способ нагрева используют при пайке стальных газопроводов

Обновлено: 18.04.2024

Для устройства газопроводов используют трубы из различных материалов: ПНД, стали и меди. Полимерные изделия применяют только для подземных прокладок, внутри домов и квартир монтируют стальные разводки.

Сегодня, когда качество металла повысилось и появилась возможность выпускать продукцию нужной толщины и длины, все чаще стали устанавливать медные трубы для газа. Они отлично подходят для газопроводов низкого давления, имеют подходящие характеристики по прочности, гибкости и износостойкости.

Если вы решите самостоятельно собрать внутридомовой газопровод, не лишним будет поближе познакомиться со свойствами труб и пресс-фитингов из меди, больше узнать о методах сборки и требованиях, которые предъявляются к изделиям.

Какие требования предъявляют к медным трубам

Компании, выпускающие продукцию для монтажа газопроводов, никогда не используют при производстве сплавы меди с другими материалами, так как теряется качество. Чистота металла не должна быть ниже 99,9%.

Марки, применяемые для изготовления труб:

- на отечественных предприятиях – М1, М2, М1р, М2р;

- зарубежные аналоги – Cu-DHP.

В зависимости от способа производства и физических свойств готовые изделия делят на 3 категории: мягкие (R — предел прочности 220 мПа), полутвердые (R — предел прочности 250 мПа), твердые (R — предел прочности 290 мПа).

Для монтажа газопроводов рекомендуется брать трубы твердые или повышенной твердости. Мягкие подходят только для присоединения к сети газового оборудования – котлов, плит, колонок

Замечено, что длительное хранение сказывается на качестве меди – она становится тверже. Вернуть былые качества можно при помощи отжига. Чтобы не производить дополнительных восстановительных мероприятий, не рекомендуем покупать монтажную продукцию с запасом.

Нельзя использовать трубную продукцию, толщина стенок которой менее 1 мм. Тонкие трубы не подходят по требованиям, могут повредиться в процессе сборки – при гибке или обжиме

По технологии изготовления газовые трубы подразделяют на 2 группы:

- сварные – при производстве которых используется сварка, следовательно, есть и швы;

- цельнотянутые – монолитные, бесшовные изделия.

Вторую группу применять предпочтительнее, так как швы всегда будут участками из зоны риска, то есть обладать сниженными характеристиками в плане герметичности.

Кроме обычных медных труб и фитингов производят и изделия с внешней оболочкой из полимерных материалов – ПВХ или вспененного полиэтилена. Преимущества таких изделий – дополнительная наружная защита и своего рода маскировка.

Медные изделия нередко используют в качестве элементов дизайна, поэтому размещают трубопровод на видном месте и производят сборку при помощи стилизованных фитингов и крепежей

Зашивать газопровод из меди в бетонную стену или прятать его за гипсокартоном запрещено по закону.

Нормативы и регламент стандартов

Газопровод относится к конструкциям, представляющим потенциальную опасность для жильцов дома, поэтому и производство продукции, и монтажные работы подчиняются требованиям, изложенным в нормативной документации.

Сейчас интересующую информацию по медным трубопроводам можно найти в следующих документах:

- СП 42-101-2003 – о проектировании и строительстве газораспределительных систем;

- СНиП 42-01-2002 – нормы и правила ГРС;

- ОСТ 153-39.3-051-2003 – эксплуатация ГРС.

Вместе с основными документами следует изучать дополнения и уточнения, которые появляются периодически в связи с развитием технологий и выпуском новой продукции. Предположим, СНиП 42-01-2002 в 2011 году был изменен и дополнен материалами, в числе которых и требования к медным изделиям. Новая редакция – СП 62.13330.2011.

Если вы заключили договор с газовой службой по монтажу и обслуживанию газопровода, то покупку материалов и сборку трубопровода работники должны производить согласно нормативным документам

К общим требованиям следует прибавить и правила монтажа конструкций из медных газовых труб. Образец такого документа – СТО «Проектирование, монтаж и эксплуатация газопроводов из медных труб при газификации жилых и общественных зданий», где разобраны детально нюансы сборки газопровода и требования к трубам.

[adinserter name=»mobile: вставка в тексте -3″]

Подробнее о требованиях к медным трубам и фитингам можно узнать из следующих документов:

Предупреждаем, что при использовании продукции, не отвечающей законодательно обоснованным требованиям, эксплуатация газопровода становится опасной.

Рекомендации по подбору персонала

Привлекать любителей к монтажным работам – не лучшее решение. Советуем обратиться в компанию, давно занимающуюся установкой внутридомовых газопроводов и имеющую в составе опытных монтажников газовых систем.

Если вы решите самостоятельно заняться сваркой, пайкой или опрессовкой медных труб, контроль за работами должен осуществлять мастер, обладающий опытом и допуском к подобным работам

Квалификация работников подтверждается документально, поэтому вы вправе потребовать удостоверение.

К пайке или сварке допускаются специалисты, по ОК 016 получившие 4-й разряд и выше. Заключение дает аттестационная комиссия, опирающаяся на правила РД 03-495-02 и ПБ 03-273-99.

Опрессовкой можно заниматься работникам с 3-м разрядом и выше, имеющим опыт сборки медных газопроводов и прошедшим определенные испытания. Чтобы получить допуск к практике, исполнитель должен выполнить как минимум 3 качественных и проверенных комиссией соединения пресс-фитингами. Контроль выполненной работы определяется по правилам СНиП 3.01.01.

Особенности сборки медного газопровода

Сборка и соединение медных труб для внутридомового газопровода отличается от монтажных работ, проводимых с другими видами изделий – например, полимерными или стальными.

Для пайки медных элементов применяют твердый припой. Он отличается от мягкого тем, что имеет более высокую температуру плавления – от +600°С и выше

Твердый припой применяют без флюса, к популярным материалам относятся ПМФОЦр6-4-0,03 и ПМФС6-0,15 – медно-фосфорные соединения.

Если пайку применяют преимущество для внутридомовой разводки, то на входе в дом, где монтируют трубы большого диаметра, соединительные работы выполняют аргонодуговой или газовой сваркой.

Другие правила для монтажных работ по устройству медного газопровода:

Чтобы фитинги для газопровода отличить от других, производят маркировку несмываемой краской желтого или зеленого цвета, а с внутренней стороны вставляют желтые уплотнительные кольца

В идеале соединительные элементы должны быть изготовлены из того же материала, что и трубы – из меди. Фитинги закрепляют методом опрессовки, для труб диаметром 54 мм выше применяют другие способы соединения

Прямой контакт между медными и стальными трубами запрещен, так как в результате взаимодействия металлов возникает коррозия. Для соединения разнородных деталей рекомендуется применять диэлектрические прокладки или латунные изделия

По правилам, газопровод из меди необходимо располагать над полом на высоте не ниже 0,6 м. Запорную арматуру – вентили, заглушки, краны – следует устанавливать на видном месте и обеспечить к ним свободный доступ

Современные методы подогрева для сварки трубопроводов

Подогрев при сварке трубопроводов является технологической операцией, направленной на улучшение тепловых условий свариваемого соединения с целью повышения качества сварки. Различают подогрев для сварки предварительный (до начала сварки), сопутствующий, который проводится при перерыве в процессе сварки, межслойный (при многослойной сварке подогрев проводят после сварки какого-либо слоя шва при его остывании ниже нормативной температуры).

П.М. Корольков, ООО "Нагрев" (Москва)

На нашем сайте вы можете выбрать и заказать оборудование для сварки трубопроводов по выгодным ценам. Поставки оборудования возможны во все регионы России. Получить консультацию по ассортименту и оформить заказ можно по телефону (8452) 66-22-78.

Подогрев при сварке трубопроводов является технологической операцией, направленной на улучшение тепловых условий свариваемого соединения с целью повышения качества сварки. Различают подогрев для сварки предварительный (до начала сварки), сопутствующий, который проводится при перерыве в процессе сварки, межслойный (при многослойной сварке подогрев проводят после сварки какого-либо слоя шва при его остывании ниже нормативной температуры). В отдельных случаях (при сварке толстостенных конструкций, при отрицательной температуре окружающего воздуха) подогрев проводят в течение всего процесса сварки, который может длиться десятки часов.

В задачу подогрева для сварки входит:

- осушка свариваемого соединения;

- облегчение процесса получения равномерного нагрева свариваемого соединения;

- создание в свариваемом соединении запаса теплоты для предупреждения его быстрого охлаждения в процессе сварки, что особенно важно при сварке закаливающихся теплоустойчивых сталей и всех видов углеродистых марок сталей;

- снижение уровня напряжений, получаемых при сварке;

- улучшение пластических свойств выполняемого сварного соединения.

Необходимость проведения подогрева для сварки определяют научно-исследовательские организации в результате проведения опытных работ и указывают в нормативно-технических документах (НТД): отраслевых стандартах (ОС), основных положениях (ОП), руководящих документах (РД) и др.

Температура подогрева для сварки обычно невелика: для теплоустойчивых сталей типа 12Х1МФ, 15Х1М1Ф и др. не выше 300–350°С, для конструкционных углеродистых и низколегированных кремнемарганцевых сталей марок 20, 09Г2С, 15ГС и др. — не более 100–150°С.

Эти НТД устанавливают только основные требования к выполнению подогрева, главным из которых является обеспечение равномерности нагрева по окружности свариваемого соединения и по длине труб (обычно не менее 75 мм от кромки свариваемого соединения).

Как правило, сварные соединения труб имеют простую форму и чаще всего представляют собой так называемые «прямые стыки» (соединение «встык» трубы с трубой), подогрев которых для сварки труб не должен представлять больших трудностей. Для подогрева свариваемых труб с небольшой толщиной стенки (менее 18 мм) обычно применяют газопламенный нагрев от кольцевых пропановых горелок. Однако этот метод не обеспечивает необходимую равномерность нагрева, загрязняет свариваемые кромки труб, при сварке ответственных сварных соединений его применяют редко.

Обычно подогрев для сварки выполняют теми же средствами (электронагревателями), которые применяют для последующей местной термообработки, если ее проведение предполагается по нормативным требованиям. Таким образом, выполнение подогрева для сварки, как правило, не вызывает больших трудностей и не требует специального и дорогостоящего, сложного оборудования.

На тепловых электростанциях (ТЭС) при подогреве для сварки обычно используют индукторы токов промышленной 50 Гц или средней частоты 2500 Гц, а также электронагреватели КЭН, на атомных электростанциях (АЭС) чаще всего индукторы токов средней частоты 2500 Гц, на общепромышленных предприятиях (нефтехимии и нефтепереработки, химии, технологических трубопроводах и др.) — электронагреватели сопротивления типа гибких матов или электронагреватели КЭН [1–4].

На строительстве газопроводов в системе ОАО «Газпром» и в отдельных случаях при строительстве нефтепроводов сложилась совершенно иная ситуация в решении вопросов подогрева для сварки.

Подход к работам по подогреву для сварки в развитых зарубежных странах и в России неодинаков: за рубежом подогрев для сварки является первой термической операцией и входят в состав НТД по термообработке [5, 6], в России — входит в состав НТД по сварке. По мнению автора, постановка вопроса за рубежом является правильной, так как в большинстве случаев подогрев выполняют рабочие, имеющие квалификацию операторов-термистов на передвижных термических установках. Это позволяет выполнять подогрев для сварки более качественно.

В зарубежных НТД [5, 6] к подогреву для сварки предъявляют следующие требования (в различных НТД эти требования различны):

- оговаривают марки сталей и толщину стенок труб, подвергаемых подогреву;

- определяют температуру подогрева в зависимости от толщины стенки труб и температуры окружающей атмосферы;

- предписывают ширину зоны подогрева до требуемой температуры (не менее 75 мм от свариваемых кромок).

В то же время отсутствуют какие-либо ограничения в использовании методов нагрева для сварки, а также их зависимость от применяемых способов сварки (РДС — ручная дуговая покрытыми металлическими электродами, автоматическая и др.).

При рассмотрении отечественных НТД [2–4] следует отметить:

- ограничение использования газопламенного нагрева;

- настоятельные рекомендации по использованию при подогреве тех же методов нагрева, что и для последующей термообработки, если она предписана НТД;

- зависимость выполнения подогрева и его температуры от толщины стенок труб, температуры окружающей среды, марки стали.

Во всех рассматриваемых случаях применяемый способ сварки на выбор метода нагрева не влияет.

При строительстве газопроводов и нефтепроводов примерно до 1995 г. для сварки использовали газопламенный нагрев от кольцевых пропановых горелок. После начала активных строительных работ на Сахалине некоторые иностранные фирмы при строительстве нефтегазопроводов «Сахалин-I» и «Сахалин-II» применяли технически сложное и дорогостоящее оборудование и технологии строительства. Так, для сварки труб диаметром 219–925 мм с толщиной стенки 8–12 мм из низколегированной стали Х65 применяли автоматическую сварку СRС. Одной из основных технологических операций при ее осуществлении являлся подогрев до 100°С, который на каждом свариваемом соединении выполняли несколько раз. Для подогрева использовали дорогостоящие специализированные индукционные установки токов средней частоты (до 10 кГц) стоимостью несколько миллионов рублей.

На Сахалине применение сложного и дорогостоящего оборудования для подогрева при сварке ограничилось автоматической сваркой труб по методу СRС. Фирма «Сахалин Энерджи» при строительстве одного из участков магистрального газопровода «Сахалин-II» категорически отказалась от применения этого оборудования при подогреве для РДС стыков труб диаметром 425–920 мм с толщиной стенки 36–53,5 мм. Строительство этого газопровода не входило в систему «разделения продукции», поэтому использование дорогостоящего оборудования иностранной фирме было невыгодно. Фирма «Сахалин Энерджи» потребовала применения для подогрева электронагревателей комбинированного действия КЭН-4-3 производства ООО «Нагрев» (Россия) [7]. Процесс ручной сварки стыков труб длителен, иногда идет несколько смен (для сварных стыков труб размером 920×53,5 мм до 5–7 смен по 12 ч двумя сварщиками) и требует постоянного подогрева, что практически невозможно выполнить установками для индукционного нагрева.

ОАО «Газпром» пригласил специалистов отдела сварки ВНИИСТ для разработки инструкции по сварке магистральных газопроводов с рабочим давлением до 9,8 МПа, к которым относится Северо-Европейский газопровод (СЕГ) [8]. По данному проекту предусматривалось применение сварки по методу СRC c малым количеством стыков, свариваемых РДС. Помимо СRC, инструкция предусматривала возможность применения и других способов автоматической сварки. По опыту работ на Сахалине отдел сварки ВНИИСТ включил в инструкцию обязательное применение дорогостоящих, в основном иностранного производства, индукционных установок при подогреве труб газопроводов с толщиной стенки более 22 мм, мотивируя это широким применением сварки по методу СRC. Однако в связи с задержкой утверждения в ОАО «Газпром» инструкции [8] ОАО «Сварочно-монтажный трест» в течение 6 мес 2007 г. для подогрева при автоматической сварке труб размером 1420×27 мм Северо-Европейского газопровода использовал газопламенный подогрев от кольцевых пропановых горелок и обеспечил высокое качество сварки.

Особенно сложным стал вопрос о подогреве для сварки при разработке отделом сварки ВНИИСТ и лабораторией сварки и контроля ООО «ВНИИГАЗ» инструкции по сварке труб магистрального газопровода Бованенково-Ухта из стали К65 (Х80) с диаметром труб 1420 мм и толщиной стенки до 33,4 мм, предназначенных для работы под давлением до 11,8 МПа [10]. В этой инструкции разрешен исключительно индукционный метод нагрева независимо от способа сварки. Дело в том, что при сооружении этого газопровода значительное количество стыков подлежало РДС в связи с особенностями условий строительства. Можно согласиться с тем, что при автоматической сварке по методу СRC применение индукционного нагрева рационально, но для РДС использование этого метода вызывает большие трудности, значительное увеличение стоимости и трудоемкости работ.

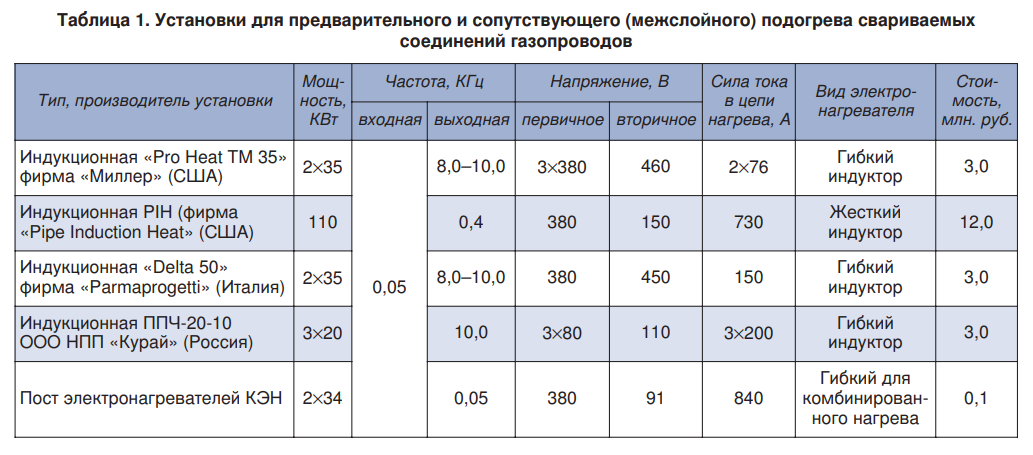

Технология сварки по методу СRС резко отличается от технологии РДС. Сварка по методу СRC состоит из трех отдельных циклов, каждый из которых требует проведения подогрева для сварки. Индукционные установки, приведенные в табл. 1, комплектуют главным образом гибкими индукторами типа «полотенец», которые при подогреве устанавливают прямо на свариваемые кромки и затем снимают для проведения сварки. Выполнение этих операций в различных местах требует применения нескольких установок для подогрева, увеличивает трудозатраты и стоимость работ, но позволяет повысить производительность сварки.

При РДС сварка длится значительное время (сварка стыка размером 1420×33,4 мм двумя сварщиками одновременно может длиться до 15 ч) и все это время необходимо поддерживать температуру стыка в пределах 150–180°С. Это связано с необходимостью проведения сопутствующего подогрева, что при использовании индукционного метода приведет к частым перерывам в процессе сварки для установки гибких индукторов в виде «полотенец» прямо на свариваемые кромки, подогрева и снятия индукторов.

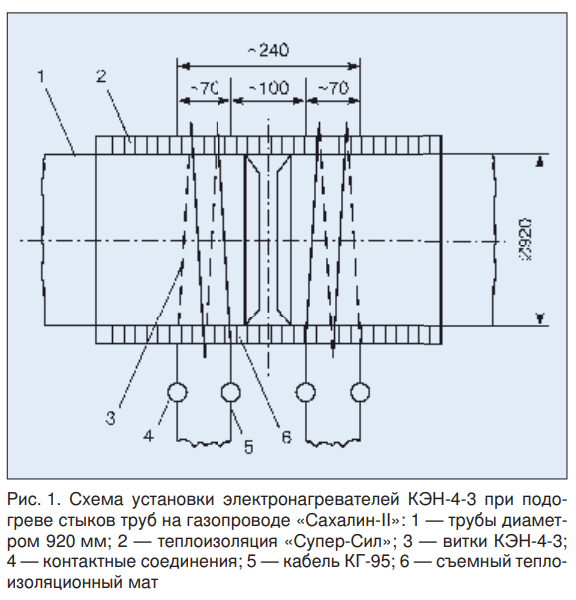

При использовании электронагревателей КЭН для подогрева при сварке их устанавливают на свариваемые трубы на расстоянии примерно 100 мм от свариваемых кромок и оставляют в таком положении на все время сварки, как это делали при сварке на магистральном газопроводе «Сахалин-II» (рис. 1) [7]. Этими электронагревателями можно подогревать периодически по мере необходимости или в течение всего процесса сварки, как это делали на Сахалине в течение 5–7 рабочих смен по 12 ч. Такой длительный подогрев особенно необходим в зимнее время.

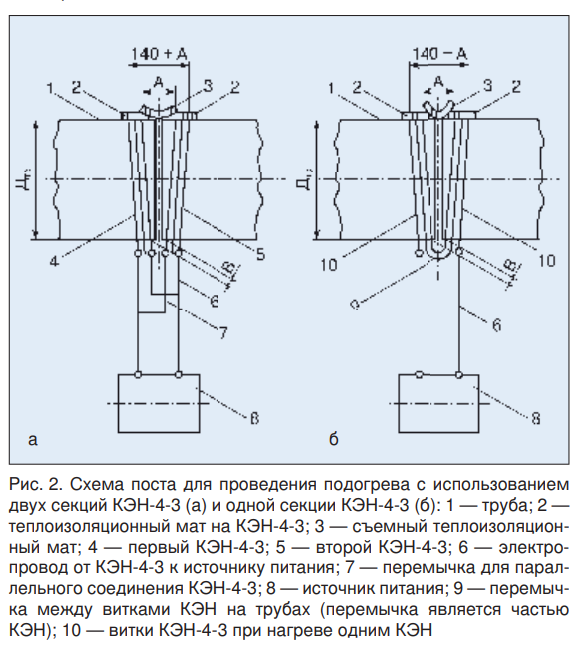

Схема поста для подогрева электронагревателями типа КЭН показана на рис. 2. В качестве источника питания могут быть использованы сварочные преобразователи, применяемые для сварки. Тип электронагревателя КЭН выбирают в соответствии с данными табл. 2. Контроль температуры рекомендуется проводить контактными цифровыми термометрами (контактными термопарами) типа ТК-5-03 и др. При необходимости контроля температуры термопарами можно изготовить небольшой пульт с автоматическим регистрирующим потенциометром на шесть точек измерения с использованием термопар, привариваемых контактным устройством или закрепляемых на трубе с помощью специальных бобышек.

Разработчики сварки по методу СRС мотивируют применение индукционного подогрева токами средней частоты обеспечением равномерности нагрева по окружности и толщине стенки свариваемого соединения, что не соответствует действительности.

При индукционном методе подогрев для сварки каждого свариваемого соединения проводят в двух-трех разных местах, вследствие чего для подогрева каждого стыка необходимо использовать не менее двух индукционных установок при минимальной стоимости каждой установки 3 млн. руб. (см. табл. 1). Использование такого оборудования для подогрева при РДС не только усложняет технологию сварки, но и резко увеличивает стоимость работ. Так, стоимость средств подогрева с использованием КЭН составляет 0,1 млн. руб. (стоимость одной индукционной установки 3 млн. руб.).

Таблица 2. Технические данные установки КЭН-4-3 для подогрева труб для сварки

| Диаметр тру, мм | Количество используемых КЭН-4-3 | Расстояние, мм (см. рис. 2) | |

|---|---|---|---|

| А | В | ||

| 1420 | 2 | 150 | 100 |

| 1220 | 145 | ||

| 1020 | 140 | ||

| 925 | 135 | ||

| 825 | 130 | ||

| 720 | 128 | ||

| 625 | 125 | ||

| 525 | 1 | 120 | |

| 426 | 115 | ||

| 325 | 110 | ||

- расширения границ применения при подогреве для РДС электронагревателей типа КЭН и различных видов электронагревателей сопротивления при условии соблюдения всех технологических требований;

- исключить из НТД завышенные требования к контролю температуры подогрева, которые технически необоснованны (например, запись температуры подогрева на диаграмме автоматического регистрирующего потенциометра по показаниям нескольких термопар, установленных на свариваемом соединении).

При составлении новых НТД по сварке следует использовать передовой опыт проведения работ по подогреву в других отраслях промышленности, в первую очередь при проведении монтажных работ на тепловых и атомных электростанциях, шире использовать отечественные средства подогрева для сварки, привлекать для разработки нормативов высококвалифицированных специалистов из других отраслей промышленности.

Необходимо также при проведении обучения для повышения квалификации специалистов по сварке особое внимание уделить вопросу рационального выполнения работ по подогреву для сварки.

Список литературы

Источник: Информационно-технический журнал "Сварщик в России", 5 (69) 2009

Какой способ нагрева используют при пайке стальных газопроводов

пробные (допускные) сварные стыки и паяные соединения; испытания проводят для проверки технологии сварки и пайки стыков стальных, медных и полиэтиленовых газопроводов;

сварные стыки стальных газопроводов, не подлежащие контролю физическими методами, и стыки подземных газопроводов, сваренных газовой сваркой. Образцы стыковых соединений отбирают в период производства сварочных работ в количестве 0,5% общего числа стыковых соединений, сваренных каждым сварщиком, но не менее двух стыков диаметром 50 мм и менее и не менее одного стыка диаметром свыше 50 мм, сваренных им в течение календарного месяца.

Стыки стальных газопроводов испытывают на статическое растяжение и статический изгиб (загиб) по ГОСТ 6996.

Сварные соединения медных газопроводов испытывают на статическое растяжение по ГОСТ 6996, а паяные соединения медных газопроводов по ГОСТ 28830.

10.3.2 Механические свойства стыков стальных труб с условным проходом свыше 50 определяют испытаниями на растяжение и изгиб образцов (вырезанных равномерно по периметру каждого отобранного стыка) со снятым усилением в соответствии с ГОСТ 6996.

среднеарифметическое значение предела прочности трех образцов при испытании на растяжение будет менее значения нормативного предела прочности основного металла трубы;

среднеарифметическое значение угла изгиба трех образцов при испытании на изгиб будет менее 120° для дуговой сварки и менее 100° - для газовой сварки;

результат испытаний хотя бы одного из трех образцов по одному из видов испытаний будет на 10% ниже нормативного значения показателя прочности или угла изгиба.

Результаты механических испытаний сварного или паяного соединения медных труб считают неудовлетворительными, если разрушение произошло по сварному шву, а среднеарифметическое значение предела прочности двух образцов при испытании на растяжение менее 210 МПа.

10.3.3 Механические свойства сварных стыков стальных труб условным проходом до 50 включительно должны определяться испытаниями целых стыков на растяжение и сплющивание. Для труб этих диаметров половину отобранных для контроля стыков (с неснятым усилением) испытывают на растяжение и половину (со снятым усилением) - на сплющивание.

предел прочности при испытании стыка на растяжение менее нормативного предела прочности основного металла трубы;

просвет между сжимающими поверхностями пресса при появлении первой трещины на сварном шве при испытании стыка на сплющивание превышает 5S, где S - номинальная толщина стенки трубы.

10.3.4 При неудовлетворительных испытаниях хотя бы одного стыка проводят повторные испытания на удвоенном числе стыков. Испытания проводят по виду испытаний, давшему неудовлетворительные результаты.

В случае получения при повторных испытаниях неудовлетворительных результатов хотя бы на одном стыке все стыки, сваренные данным сварщиком в течение календарного месяца на конкретном объекте газовой сваркой, должны быть удалены, а стыки, сваренные дуговой сваркой, проверены радиографическим методом контроля.

10.3.7* В арбитражных случаях допускается проводить следующие механические испытания по ГОСТ Р 50838 и ГОСТ Р 52779:

10.4 Контроль физическими методами

10.4.1* Контролю физическими методами подлежат стыки законченных строительством участков газопроводов, выполненных электродуговой и газовой сваркой (газопроводы из стальных труб), а также сваркой нагретым инструментом встык (газопроводы из полиэтиленовых труб), в соответствии с таблицей 14*. Допускается уменьшать на 60% количество контролируемых стыков полиэтиленовых газопроводов, сваренных с использованием сварочной техники средней степени автоматизации, аттестованной и допущенной к применению в установленном порядке.

Обязательному контролю физическими методами не подлежат стыки полиэтиленовых газопроводов, выполненные на сварочной технике высокой степени автоматизации, аттестованной и допущенной к применению в установленном порядке.

Сварка полиэтиленовых газопроводов соединительными деталями с ЗН должна выполняться аппаратами, осуществляющими регистрацию результатов сварки с их последующей выдачей в виде распечатанного протокола.

Контроль стыков стальных газопроводов проводят радиографическим - по ГОСТ 7512 и ультразвуковым - по ГОСТ Р 55724 методами. Стыки полиэтиленовых газопроводов проверяют ультразвуковым методом.

Контроль соединений многослойных полимерных и медных газопроводов проводят внешним осмотром и обмыливанием при испытании газопровода.

1 Наружные и внутренние газопроводы природного газа и СУГ всех давлений с условным проходом менее 50, надземные и внутренние газопроводы природного газа и СУГ условным проходом 50 и более давлением до 0,1 МПа

6 Подземные газопроводы всех давлений, прокладываемые под магистральными дорогами и улицами с капитальными типами дорожных одежд, а также на переходах через водные преграды, во всех случаях прокладки газопроводов в футляре (в пределах перехода и по одному стыку в обе стороны от пересекаемого сооружения)

7 Подземные газопроводы всех давлений при пересечении с коммуникационными коллекторами, каналами, тоннелями (в пределах пересечений и по одному стыку в обе стороны от наружных стенок пересекаемых сооружений)

8 Надземные газопроводы всех давлений на участках переходов через автомобильные категорий I-III, магистральные дороги и улицы и железные дороги и естественные преграды, а также по мостам и путепроводам

9 Подземные газопроводы всех давлений (кроме газопроводов давлением до 0,1 МПа), прокладываемые в районах с сейсмичностью свыше 7 баллов, на карстовых и подрабатываемых территориях и в других районах с особыми природными условиями

10 Подземные газопроводы всех давлений, прокладываемые на расстоянии по горизонтали в свету менее 3 м от коммуникационных коллекторов и каналов (в том числе каналов тепловой сети)

12 Подземные газопроводы природного газа давлением до 0,1 МПа включ., прокладываемые в особых природных условиях

13 Подземные газопроводы природного газа давлением св. 0,1 МПа прокладываемые вне поселений за пределами черты их перспективной застройки

2 Процент контроля сварных соединений газопроводов следует устанавливать с учетом реальных условий прокладки.

3 Угловые соединения на газопроводах условным диаметром до 500 мм, стыки приварки фланцев и плоских заглушек контролю физическими методами не подлежат. Сварные стыки соединительных деталей стальных газопроводов, изготовленные в условиях ЦЗЗ, ЦЗМ, а также сваренные после производства испытаний монтажные стыки стальных газопроводов подлежат 100%-ному контролю физическими методами.

4 Процент контроля сварных соединений труб, прокладываемых в стесненных условиях, должен устанавливаться с учетом требований 5.1.1*.

10.4.2 Ультразвуковой метод контроля сварных стыков стальных газопроводов применяется при условии проведения выборочной проверки не менее 10% стыков радиографическим методом. При получении неудовлетворительных результатов радиографического контроля хотя бы на одном стыке объем контроля следует увеличить до 50% общего числа стыков. В случае повторного выявления дефектных стыков все стыки, сваренные конкретным сварщиком на объекте в течение календарного месяца и проверенные ультразвуковым методом, должны быть подвергнуты радиографическому контролю.

10.4.3 При неудовлетворительных результатах контроля ультразвуковым методом стыковых соединений стальных и полиэтиленовых газопроводов проводят проверку удвоенного числа стыков на участках, которые к моменту обнаружения брака не были приняты по результатам этого вида контроля. Если при повторной проверке качество хотя бы одного из проверяемых стыков окажется неудовлетворительным, то все стыки, сваренные данным сварщиком на объекте, должны быть проверены ультразвуковым методом.

10.4.4 Исправление дефектов шва стыков стальных газопроводов, выполненных газовой сваркой, не допускается. Исправление дефектов шва, выполненного дуговой сваркой, допускается проводить удалением дефектной части и заварки ее заново с последующей проверкой всего сварного стыка радиографическим методом. Превышение высоты усиления сварного шва относительно размеров, установленных ГОСТ 16037, разрешается устранять механической обработкой. Подрезы следует исправлять наплавкой ниточных валиков высотой не более 2-3 мм, при этом высота ниточного валика не должна превышать высоту шва. Исправление дефектов подчеканкой и повторный ремонт стыков не допускается.

Дефектные стыковые соединения полиэтиленовых газопроводов исправлению не подлежат и должны быть удалены.

10.4.5 По степени автоматизации сварочные аппараты для стыкового соединения полиэтиленовых труб и деталей подразделяют на:

а) аппараты с высокой степенью автоматизации - сварочные аппараты (машины), имеющие компьютерную программу основных параметров сварки, компьютерный контроль их соблюдения в ходе технологического процесса, компьютерное управление процессом сварки и последовательностью этапов технологического процесса в заданном программой режиме (в том числе автоматическое удаление нагревательного инструмента), регистрацию результатов сварки и последующую выдачу информации в виде распечатанного протокола на каждый стык по окончании процесса сварки;

б) аппараты со средней степенью автоматизации - сварочные машины, имеющие частично компьютеризированную программу основных параметров сварки, полный компьютеризированный контроль соблюдения режима сварки в течение всего цикла, а также осуществляющие регистрацию результатов сварки и их последующую выдачу в виде распечатанного протокола;

в) аппараты с ручным управлением - машины с ручным управление процессом сварки при визуальном или автоматическом контроле соблюдения режима сварки в течение всего цикла. Режимы сварки регистрируются в журнале производства работ или выпускаются в виде распечатанного протокола с регистрирующего устройства.

10.5 Испытания газопроводов

10.5.1 Законченные строительством или реконструкцией наружные и внутренние газопроводы (далее - газопроводы) следует испытывать на герметичность и прочность или проводить комплексное испытание (совместное испытание на прочность и герметичность) воздухом.

Если арматура, оборудование и приборы не рассчитаны на испытательное давление, то вместо них на период испытаний следует устанавливать катушки и заглушки.

Испытания газопроводов должна проводить строительная организация в присутствии представителя строительного контроля со стороны застройщика.

10.5.2 Перед испытанием на герметичность и прочность внутренняя полость газопровода должна быть очищена в соответствии с проектом производства работ. Очистку полости внутренних газопроводов и газопроводов ПРГ следует проводить продувкой воздухом перед их монтажом.

10.5.3 Для проведения испытания на герметичность и прочность следует фиксировать падение давления в газопроводе манометрами классов точности 0,4 и 0,15, а также жидкостными манометрами. При применении манометров без указания класса точности их погрешность не должна превышать порог измерения.

10.5.4 Испытания подземных газопроводов проводят после их монтажа в траншее и присыпки выше верхней образующей трубы не менее чем на 0,2 м или после полной засыпки траншеи.

10.5.5 До начала испытаний на герметичность газопроводы выдерживают под испытательным давлением в течение времени, необходимого для выравнивания температуры воздуха в газопроводе и температуры грунта.

Способы соединения газовых труб и методы герметизации соединений

Замечали, сколько разных способов могут предложить опытные мастера для решения одной и той же задачи? Устройство газопровода – не исключение. Так, соединение газовых труб профессиональными газовиками выполняется при помощи разных материалов и методик. В арсенале мастеров резьба и сварка, пайка и фланцы. Они активно используют проверенные десятилетиями и недавно появившиеся приемы.

Зная основные способы, разбираясь в инструментах и современных материалах, легче отследить правильность выполнения работ, проконтролировать действия приглашенных специалистов.

В этой статье мы привели описание основных вариантов крепления газовых труб, способов герметизации стыков. Прочитав ее, Вы будете разбираться в видах труб, особенностях материалов, технологиях работы с ними. Отдельное внимание мы уделили методам проверки уже выполненных соединений, так как от их корректности зависит безопасность эксплуатации бытового газового оборудования.

Особенности соединения газовых труб

Долгое время газопровод состоял исключительно из металлических труб разного диаметра. Материал ценился за возможность создания бесшовной магистрали, способной сохранять абсолютную герметичность под высоким давлением.

Соединения проржавевших металлических труб – источник повышенной опасности, так как именно в местах стыков стальной сплав разрушается особенно быстро

Заняться поиском других вариантов заставил весомый недостаток металлического сплава – под воздействием влаги, по прошествии нескольких лет эксплуатации он начинал ржаветь, ставя под угрозу целостность трубопровода.

Тогда стали появляться трубы из других материалов:

- Меди, плюсом которой считается устойчивость к коррозии, минусом – способность сохранять целостность при низком давлении, не превышающем 5 кПа.

- Низкоуглеродистой стали, не подверженной воздействию ржавчины. Ее недостаток – сложность в обработке и высокая стоимость. Поэтому для обустройства газопроводов применяются трубы из ПВХ со стальной внешней оплеткой.

- Полиэтилена. Эластичный и легкий, этот материал не проводит электричество, обходится дешевле других аналогов и выдерживает сильные трансформации без утери целостности.

Подробнее о различный видах газовых труб и особенностях их выбора можно прочесть в этом материале.

Элементы, соединяющие магистраль и отводку, ведущую к потребителю, стали делать из резины. Для таких соединений выбирается термоустойчивая резина, не склонная с рассыханию при избыточной инсоляции.

При монтаже резиновых соединений используется готовая заводская продукция. Гибкие подводки, изготовленные в кустарных условиях, не соответствуют правилам ТБ

Выбор материала обусловлен давлением в газопроводе, требуемой пропускной способностью и рассчитывается специалистами.

То же касается соединений. Только профессионал может определить подходящий вид крепления, правильно соотнести его с материалом трубы, техническими условиями эксплуатации.

Варианты соединений газовых труб

Сегодня мастера выделяют 5 видов соединений при монтаже газопровода. Это сварка, используемая для металлических труб, пайка, применяемая для меди и ПВХ, врезка, резьбовое и фланцевое соединения.

Вариант №1 — сварной шов

Стальные трубы обрабатывают при помощи инверторного аппарата или газосварочного оборудования. Подлежащие соединению торцы располагают на расстоянии 1,5-2 мм друг от друга, основательно фиксируют.

В процессе плавления металла сварщик накладывает два шва: основной и страхующий дополнительный.

Опытные мастера охлаждают разогретый металл и только после этого избавляются от окалины. Это дает возможность избежать появления трещин

Полиэтиленовые элементы стыкуют аппаратом, контролирующим достигнутую при нагревании температуру. Для соединения используют фитинг с плавящимся элементом. Нагревая окружающий материал, он превращает смесь в однородную массу. Результатом становится герметичный прочный шов.

Вариант №2 — пайка труб

Пайка встык подходит и для металлических труб, и для изделий из термопластичного полимера. Работа выполняется на модульном агрегате, включающем гидравлический блок, центратор, паяльник и встроенный резак.

- Торцы элементов, подлежащих спайке, зачищаются от стружки, пыли, инородных частиц. Обезжириваются.

- При помощи паяльника для полипропиленовых труб детали нагреваются и сближаются до появления на поверхности стыка наплыва толщиной в 1 мм.

По окончании работы соединение оставляется в агрегате до полного остывания. Любое движение в период снижения температуры может стать причиной появления свищей.

Вариант №3 — врезка в трубу

Врезка – это метод, требующий особой квалификации. Она может выполняться горячим способом, при котором в ход идет дуговой сварочный агрегат, и холодным, когда главным инструментом выступает сверлильное оборудование.

Смысл манипуляции в том, чтобы организовать герметичное ответвление от цельной трубы.

Некоторые владельцы частных домов при подключении к центральной магистрали осуществляют врезку холодным способом самостоятельно, без оповещения соседей, компании-поставщика. Делать это запрещено. Подключать новый участок к газу могут только лицензированные организации

Врезка первым методом допустима только при снижении давления в газопроводе до значения 40-50 кг на кв. см. Второй может быть реализован без понижения давления. В том и в другом случае требуется разрешение органов надзора.

Подробнее о том, как врезаться в газопровод читайте далее.

Вариант №4 — использование резьбового соединения

Резьбовые соединения используются на всей протяженности газопровода: от концевых элементов до разных видов ответвлений. Если гибкие резиновые подводки уже снабжены соответствующими насадками, то на металлических трубах зачастую приходится делать нарезку.

Выполняется она следующим способом: поверхность будущей резьбы очищается, обрабатывается напильником, смазывается машинным маслом. Затем при помощи трубного клуппа выполняется нарезка.

Если предполагается состыковать два неподвижных участка газопровода, то соединение газовых труб выполняется посредством муфты. Это отдельный металлический элемент с внутренней резьбой. Наложение его на внешнюю резьбу трубных торцов дает возможность обеспечить плотное прилегание.

Опытные мастера всегда следят за положение клуппа: он должен быть расположен по отношению к трубе строго перпендикулярно. Кроме того, нарезку они выполняют с чередованием полного оборота вперед и половинного назад. Это делается для своевременного избавления от стружки, препятствующей выполнению ровного среза

Даже идеально выполненная резьба не обеспечивает идеальной целостности стыка. Поэтому для герметизации газовых резьбовых соединений всегда используются дополнительные материалы.

Вариант №5 — фланцевые соединения

Этот способ подходит для труб из меди, стали, полиэтилена. Используется только на участках с низким давлением.

Фланец – это плоская деталь с проделанными в ней отверстиями. Сама деталь служит соединительным элементом. Отверстия в ней предназначены для шпилек и болтов.

Подбирать фланец необходимо с учетом параметров, прописанных в ГОСТ 12820-80. В документе учитывается соответствие номинального давление газопровода и типоразмера детали

Для труб из ПВХ используют специальные фитинги, которые соединяются посредством сварки. В случае с металлическими элементами можно обойтись без нагревания. На них для фиксации фланцев применяют болты.

Материалы для герметизации стыков

В дополнительной герметизации нуждаются резьбовые и фланцевые соединения.

Выбор материала для прокладки осуществляется с учетом того, что она должна:

- выдерживать предусмотренные проектом нагрузки, в том числе перепады давления;

- нивелировать дефекты уплотняемой поверхности;

- заполнять пространство между соединенными элементами.

То есть прокладка должна быть эластичной, прочной и плотной. Самым известным материалом, соответствующим этим требованиям, является лен. Льняная прядь активно используется для уплотнения стыков газо- и водопроводов.

Более современные материалы – пасты, нити, герметики, лента ФУМ применяются чуть реже: из-за более высокой стоимости и некоторой консервативности опытных специалистов.

Плюсы и минусы льняной ленты

Льняная лента плотно наматывается на резьбу, создавая плотную прослойку. Плюсы способа – дешевизна, высокий уровень адгезии, прочность зафиксированного стыка.

Раньше волокна льна использовали со свинцовым суриком, пропитанным олифой. Сейчас все чаще в ход идут специальные уплотнительные пасты

Минусы – разрушение льна со временем, сложность демонтажа, высокие требования к опыту специалиста.

Если соединение газовых труб на проложенной льном резьбе выполнено со слишком большим усилием, прокладка может порваться. Такой стык не будет герметичным. Поэтому лучше, если манипуляция будет поручена опытному мастеру.

Пасты на основе масел и смол

Масляные и смоляные составы не затвердевают. Нанесенная на стык субстанция остается вязкой долгое время, эффективно противостоит проникновению газа во внешнюю среду.

При небольшом зазоре опытные специалист выберет другой способ, так как незатвердевающая паста будет эффективна лишь на протяженной резьбе

При повышении давления в газопроводе паста постепенно выдавливается из соединения.

Высыхающие пасты-герметики

Основой этих составов являются растворители. После нанесения вещество высыхает, обеспечивает прочную фиксацию. Может использоваться отдельно или в паре с льняной подмоткой для газовых соединений.

Зная, что резьбовое соединение уплотнено высыхающим герметиком, стоит периодически проверять его, подтягивать при помощи ключа. Это касается любых видов труб

К преимуществам высыхающих герметизирующих паст специалисты относят прочность получаемых соединений. Кроме того, состав легко наносить: во время обработки он выступает в роли смазки, а засыхать начинает, уже находясь в резьбовом зазоре. Из недостатков выделяют склонность к усадке.

Анаэробные клеевые составы

Вязкий, полимеризующийся без усадки клей — лучший герметик для резьбовых и фланцевых газовых соединений. Заполняя пространство в стыках, он застывает только там, снаружи оставаясь жидким и вязким.

Излишки клея легко удалить с поверхности, а доза, попавшая внутрь, останется на нужном месте и быстро полимеризируется.

Для удобства монтажа производители предлагают клеи с разным временем засыхания. Оно варьируется от 3 минут до нескольких часов. Это стоит учитывать при выборе состава

Единственным недостатком анаэробного клея является невозможность его использования при низких температурах. При сильном минусе резко увеличивается время полимеризации. А в некоторых ситуациях она может и вовсе не наступить.

Уплотнительная нить из нейлона

Принцип использования нейлоновой нити схож со способом применения льняного волокна: материал наматывается на внешнюю резьбу одного элемента, а затем прижимается внутренней резьбой другого.

К преимуществам относятся:

- низкая стоимость;

- широкий температурный диапазон, верхняя граница которого зафиксирована на отметке в 130 градусов;

- возможность использования в условиях повышенной влажности;

- надежность обработанного соединения.

Среди недостатков выделяют необходимость придания резьбе шероховатости – на гладком металле материал крайне сложно удержать. Кроме того, нейлоновая нить не подходит для уплотнения стыков труб диаметром более 80 мм.

Лента из фторопласта

ФУМ лента – относительно новый вид уплотнителя, но достаточно популярный. Ее основные преимущества – эластичность, химическая устойчивость и термостойкость.

Ленту легко наматывать, она имеет длительный срок службы, подходит для металлических и полиэтиленовых труб.

ФУМ ленту важно накладывать правильно: на предварительно обезжиренную поверхность, соблюдая направление резьбы. Если проверка показывает утечку газа через обработанное соединение, то для коррекции необходимо полностью удалить старую намотку

Однако имеются и недостатки. Это низкий уровень герметизации соединений больших диаметров и чувствительность к неровностям – шероховатости, зазубрины, металлическая стружка легко могут нарушить целостность ленты.

Способы проверки герметичности соединений

Герметичность газопровода проверяется участками. В ситуации с многоквартирными домами выбирается сегмент от места ввода топлива в здание до кранов бытового оборудования.

На концы участка ставятся заглушки. В трубах нагнетается давление, превышающее нормативные показатели на 25%. Падение давления является поводом для проверки соединений.

Утечку газа запрещено проверять при помощи отрытого огня: посредством спичек, свечей. Не подходят для этой цели зажигалки и пьезозажигалки. Скопившееся возле соединения топливо может взорваться

Целостность стыков, ответвлений и мест подключения оборудования проверяется двумя способами:

- При помощи индикатора утечки газа.

- Посредством нанесения мыльного раствора, эмульсии.

В первом случае об опасности оповестит цифровой, звуковой или цветовой сигнал прибора. Во втором необходимо следить за появлением пузырей. Их наличие свидетельствует о нарушении целостности соединения.

Выводы и полезное видео по теме

На видео разобраны три способа герметизации стандартных резьбовых соединений:

Получив представление о материалах, из которых делаются трубы для газопровода, видах соединений и методах герметизации, становится понятно, что все работы лучше поручать профессионалам. Опытный мастер сможет выбрать оптимальный способ стыковки, подходящий герметик, грамотно проверить целостность соединения.

Если у вас есть опыт герметизации соединений, вы в курсе новинок рынка герметизирующих составов, пишите. Наш сайт посещают и новички, и те, кому есть чем поделиться. Обменивайтесь опытом, знаниями, задавайте вопросы. Форма ниже позволяет сопроводить комментарий фотографиями, схемами, набросками.

Читайте также: