Какой угол альфа принимается при обработке пластичных сталей ст3 ст20

Обновлено: 16.04.2024

Раскислением называют завершающий этап выплавки стали. В сплав добавляют более активные металлы по химическому составу с целью забрать кислород у железа и восстановить его из оксида FeO. Существует три вида раскисления стали: спокойные “сп” , кипящие “кп” и полуспокойные “пс ”. В конце процесса выплавки осуществляется последовательное раскисление марганцем, кремнием и алюминием для спокойных сталей.

Под качеством стали понимают сумму свойств всего металлургического процесса. По качеству классифицируют как стали обычного качества, качественные и высококачественные . Основным критерием разделения сталей по качеству служит содержание в них серы и фосфора. Стали обыкновенного качества содержат до 0,06 % S и 0,07 % Р, качественные - не более 0,04 % S и 0,035 % Р.

Давайте сравним параметры ст3 и ст20.

Сталь ст3сп5

- Химический состав: ГОСТ 380-2005

- Полное наименование: Углеродистая сталь обыкновенного качества

- Тех. условия: прокат толстолистовой ГОСТ 14637-89

Углеродистые стали обыкновенного качества по ГОСТ 380-05 обозначают индексом “СТ”, что расшифровывается как "Сталь", цифры - условный номер марки в зависимости от химического состава. Цифры от 0 до 6. Чем выше номер в обозначении, тем выше прочность.

Углеродистая сталь обыкновенного качества ст3 широко распространена в различных сферах машинного производства: от ЖКХ до нефтехимической отрасли. Различают несколько видов по степени раскисления. Для обозначения категории к обозначению марки добавляют номер категории. Сегодня мы более подробно остановимся на свойствах ст3сп5.

Таблица 1. ГОСТ 14637-89 Категории проката в зависимости от нормируемых характеристик. Где "+" означает, что характеристику нормируют, а знак "-" - не нормируют.

| Категория | Нормируемая характеристика | Марка стали | |||||||

|---|---|---|---|---|---|---|---|---|---|

| | Химический состав | Механич. св-ва при растяжении и изгибе до параллельности сторон | Ударная вязкость | ||||||

| KCU | KCV | ||||||||

| при темп, °С | после механич. старения | при темп. °С | |||||||

| +20 | -20 | -40 | 0 | +20 | |||||

| 5 | + | + | - | + | - | + | - | + | Ст3пс, Ст3сп, Ст3Гпс, Ст3Гсп |

Стали обычного качества делятся на две группы: А и Б, где А - предоставляется по механическим свойствам, а Б - по химическим.

Сталь 20

- Химический состав: ГОСТ 1050-2013

- Полное наименование: Конструкционная углеродистая качественная сталь

- Тех. условия: прокат толстолистовой и широкополосный ГОСТ 1577-93

Качественные углеродистые стали по ГОСТ 1050-13 маркируются буквенно-цифровым способом. Двойной цифрой обозначается содержание углерода в сотых долях процента. Такая сталь является спокойной, в ее случае дополнительный индекс в маркировке не ставится.

Углеродистая конструкционная качественная сталь отличается повышенной прочностью, т.е. сталь 20 обладает высокой сопротивляемостью разрушению под действием внешней и внутренней среды. В процессе эксплуатации с водой возможно возникновение ржавчины, но это отразится только на внешнем виде, не затронув технические характеристики.

Сравнение химического состава

Обратите внимание на допустимые пределы по углероду. В определенных пределах, ст20 можно легко заменить ст3. Меньше включений в сплавы вредных примесей в виде серы и фосфора. Присутствие постоянных примесей в виде марганца и кремния связано с технологией производства стали.

Таблица 2. Сравнение химического состава ст3сп5 по ГОСТ 380-05 со ст20 по ГОСТ 1050-13

| Марка стали | Массовые доли элементов, % | |||||||

|---|---|---|---|---|---|---|---|---|

| C (углерод) | Si (кремний) | Mn (марганец) | P (фосфор) | S (сера) | Cr (хром) | Ni (никель) | Cu (медь) | |

| Ст3сп5 ГОСТ 380-2005 | 0,14-0,22 | 0,15-0,3 | 0,4-0,65 | >0,04 | >0,05 | >0,3 | >0,3 | >0,3 |

| ст 20 ГОСТ 1050-2013 | 0,17-0,24 | 0,17-0,37 | 0,35-0,65 | >0,03 | >0,035 | >0,25 | >0,3 | >0,3 |

Сравнение механических свойств

Механические характеристики материала получают при испытаниях сплавов и напрямую влияют на дальнейшие эксплуатационные качества. Механические характеристики делятся на две основные группы: характеристики прочности и пластичности. Определяемые свойства зависят от химического состава, поэтому разные сплавы предназначены для разных условий применения.

Таблица 3. Механические свойства горячекатаного проката при испытании на растяжение и изгиб по ГОСТ 14637-89 для ст3сп5. Где a - толщина образца, d - диаметр оправки.

Таблица 4. Нормы ударной вязкости KCU по ГОСТ 14637-89 для ст3сп5.

| Марка стали | Толщина проката, мм | Ударная вязкость KCU, Дж/см² (кгс м/см²) | ||

|---|---|---|---|---|

| при температуре, °С | после механического старения | |||

| + 20 | - 20 | |||

| Ст3сп | 5-9 | 78 (8) | 39 (4) | 39 (4) |

| 10-25 | 69 (7) | 29 (3) | 29 (3) | |

| 26-40 | 49 (5) | - | - | |

Таблица 5. Механические свойства ст20 по ГОСТ 1050-2013 в нормализованном состоянии (термообработка) (согласуется с ГОСТ 1577-89 по механическим свойствам в нормализованном состоянии).

| Марка стали | Механические свойства, не менее | |||

|---|---|---|---|---|

| Предел текучести σт, H/мм² | Временное сопротивление σв, H/мм² | Относительное удлинение δ5, % | Относительное сужение ψ, % | |

| 20 | 245 | 410 | 25 | 55 |

Таблица 6. Механические свойства ст20 в нормализованном состоянии по ГОСТ 1577-89.

| Марка стали | Толщина, мм | Предел текучести σ₀,₂, H/мм² (кгс/мм²), не менее | Временное сопротивление σв, H/мм² (кгс/мм²) | Относительное удлинение δ5, % | |

|---|---|---|---|---|---|

| вдоль | поперек | ||||

| направления прокатки | |||||

| не менее | |||||

| 20 | до 100 | 230 (23,5) | 400-550 (41-56) | 27 | 25 |

| от 100 до 160 | 210 (21,5) | 380-520 (39-53) | 25 | 23 | |

Какой угол альфа принимается при обработке пластичных сталей ст3 ст20

Перлит , в свою очередь, осложняет процесс резания следующими факторами: сильный абразивный износ; повышенные силы резания.

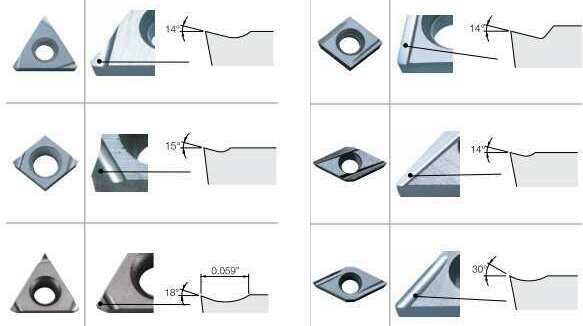

Обрабатываемость резанием сталей с содержанием C < 0,25 % в значительной мере обусловлена вышеназванными свойствами феррита. При низких скоростях резания на режущей кромке образуются наросты. С повышением скорости резания износ инструмента постепенно увеличивается, при этом возрастает и температура резания. Учитывая эти факторы, следует выбирать инструмент по возможности с положительным передним углом. Поверхности низкого качества и с множеством заусенцев образуются прежде всего при низких скоростях резания, обусловленных технологией обработки.

Для углеродистых сталей с содержанием C от 0,25 до 0,4 % свойства перлита влияют на обрабатываемость резанием следующим образом: снижаются склонность к налипанию и образование наростов на режущей кромке; вследствие повышенной нагрузки на зону контакта возрастает температура резания и увеличивается износ инструмента; структура материала положительно влияет на чистоту обработки поверхности, на количество и форму стружки.

При дальнейшем повышении содержания углерода (0,4 % < C < 0,8 %) доля перлита увеличивается, а при 0,8 % C перлит остается единственной структурной составляющей. В целом стали считаются материалом, хорошо поддающимся резанию, только с точки зрения образования стружки и чистоты обработки поверхности. Вследствие повышенной твёрдости и прочности надлежит считаться с интенсивным износом. Для уменьшения износа следует работать с пониженной скоростью или с использованием СОЖ.

В заэвтектических углеродистых сталях (C > 0,8 %) при медленном охлаждении на воздухе также образуются феррит и цементит . В отличие от доэвтектических углеродистых сталей ферритовая решетка не образуется, феррит присутствует только в качестве раствора в перлите. Образование перлита начинается непосредственно от границ зерна аустенита. При содержании углерода значительно выше 0,8 % на границах зерна происходит осаждение цементита, т.е. даже свободный цементит образует оболочку вокруг зерен аустенита или перлита. Подобные стали при обработке резанием вызывают очень сильный износ. Наряду с интенсивным абразивным воздействием твёрдых и хрупких структурных составляющих, возникающие высокие давления и температуры даже при

сравнительно низких скоростях резания вызывают сильный износ по передней и задней поверхностям. В связи с этим надлежит работать с низкими скоростями резания и большими поперечными сечениями стружки, а также с прочными режущими кромками.

В инструментальных, легированных и быстрорежущих сталях увеличение легирующих элементов всегда приводит к ухудшению обрабатываемости (до Коб = 0,6) и росту шероховатости обработанной поверхности вследствие образования твердых карбидов. При этом, как правило, повышаются предел прочности σв при растяжении и твердость сталей, возрастает сопротивление сталей обработке резанием. Наихудшую обрабатываемость имеют структуры: сорбитообразный перлит, сорбит и тростит после закалки и отпуска. Наилучшей по обрабатываемости структурой инструментальных сталей является зернистый перлит с равномерно распределенными мелкими карбидами после тщательной проковки и сфероидизирующего отжига. В целом же в зависимости от химического состава у высоколегированных сталей коэффициент обрабатываемости снижается от Коб = 0,65 (хромистые, коррозионностойкие стали) до Коб = 0,3 (хромоникелевые жаростойкие стали).

Низкоуглеродистая сталь … такая как Ст. 3, Сталь 20… (содержание углерода <0,25%) требует особого внимания из-за сложностей со стружкодроблением и тенденции к налипанию (наростообразование на режущей кромке). Для дробления и отвода стружки необходимо обеспечить как можно большую подачу. Необходимо использовать высокую скорость резания для предотвращения наростообразования на режущей кромке пластины, которое может отрицательно сказываться на качестве обработанной поверхности. Применение пластин с острыми кромками и геометриями для ненагруженного резания уменьшают тенденции к налипанию материалов и предотвращают разрушение кромки.

При чистовой обработке таких сталей рекомендуется применение острых полированных геометрий пластин из кермета, при этом скорость резания должна быть в пределах от 150 до 450 м/мин (в зависимости от условий обработки и производителя пластин значение скорости резания может доходить до 500-700 м/мин). Кермет обеспечивает не только превосходную остроту режущей кромки, но способствует минимальному взаимодействию материала инструмента и обрабатываемого материала, что в свою очередь способствует получению высокого качества обрабатываемых поверхностей. Кермет как правило плохо работает на скоростях ниже 100 м/мин, качество обработки и стойкость пластин заметно снижаются.

Применение высококачественных СОЖ для чистовой обработки так же способствует улучшению обрабатываемости низкоуглеродистых сталей.

При фрезеровании низкоуглеродистых сталей основной проблемой так же является образование наростов и заусенцев. Одним из вариантов решения проблемы является применение скоростной обработки, применение инструментов с острой геометрией, применение качественных СОЖ.

Обрабатываемость низколегированной стали зависит от содержания легирующих элементов и термообработки (твёрдости). Для всех материалов в этой группе наиболее распространёнными механизмами износа являются лункообразование и износ по задней поверхности. Поскольку упрочнённые материалы выделяют в зоне резания больше тепла, распространённым механизмом износа также является пластическая деформация. Для низколегированной стали в неупрочнённом состоянии первым выбором будет серия сплавов и геометрий для стали. Для точения упрочнённых материалов предпочтительно использовать более твёрдые сплавы, пластины с многослойными износостойкими покрытиями (в определенных случаях керамику и CBN).

Высоколегированные стали с общим содержанием легирующих элементов более 5%. В эту группу входят и мягкие, и упрочнённые материалы. Обрабатываемость снижается с ростом содержания легирующих элементов и твёрдости. Что касается низколегированных сталей, то первым выбором будут сплавы и геометрии для стали. Сталь с содержанием легирующих элементов более 5% и твёрдостью более 450 HB предъявляет дополнительные требования в плане стойкости к пластической деформации и прочности кромки. Часто для сталей, в состав легирующих элементов которой входят хром, титан, марганец - рекомендуется применение прочных сплавов пластин с многослойными износостойкими покрытиями подобными для обработки чугунов, поскольку преобладающим становится износ по задней поверхности, выкрашивания.

При фрезеровании сталей высокой твёрдости важное значение приобретает взаимное расположение заготовки и фрезы для предотвращения выкрашивания режущей кромки (во избежание излишнего увеличения толщины стружки на выходе, а также по возможности проводить черновую обработку без применения СОЖ).

Нужно заметить, что в каталогах различных производителей инструмента мартенситные нержавеющие стали (типа 20Х13, 40Х13, 65Х13, 14Х17Н2, 95Х18 и др.) часто вносят в таблицы раздела группы Р. При обработке подобных материалов назначаются инструменты (марки сплавов) соответствующие для обработки сталей из раздела ISO группы Р. Мартенситная структура твердая, и вызывает в основном износ по задней поверхности. Применение твердых сплавов с многослойными износостойкими покрытиями, которые в сочетании обеспечивают и хорошую термостойкость, и высокую износостойкость позволяют вести обработку таких сталей без особых сложностей. Коэффициент обрабатываемости таких сталей в отожженном состоянии, или в закаленном и отпущенном состоянии при твердости 270-340HB для твердого сплава составляет Кʋтв.спл.=0,6-0,8.

Обрабатываемость многих сталей улучшается в результате отжига и отпуска , которые приводят к снижению действительного предела прочности при максимальном выделении из твердого раствора и максимальной коагуляции карбидов. Плохо обрабатываются стали и как с очень низкой твердостью, так и с высокой.

Пластичная, но прочная сталь 20х. Характеристики, свойства и аналоги

20Х — прочная и пластичная сталь, которая служит для создания строительных конструкций и деталей. Сплав легирован хромом, а значит, имеет хорошие показатели жаростойкости. Также хромистая сталь лучше сопротивляется разрушению кислотами и щёлочью.

Главные способы использования: создание цементуемых деталей с высоким запасом твердости поверхности и низкой прочностью сердцевины, служащих при трении на износ — шестерёнки, втулки, гильзы, плунжеры, диски, рычажки и др.

Термообработка и закалка

Для стали 20Х в большинстве случаев используют мягкий отжиг при 750–800 °С. Далее она охлаждается в печи до 500 °С.

Последний термический этап обработки – закалка при 950–1000 °С. После неё сплав подвергается выдержке в масле или на воздухе один-два часа и проверяется на заданную прочность и стойкость против коррозии.

Характеристики

Твердость

- По Бринеллю: 170 НВ максимум.

- По Роквеллу: 44–53.

- В состоянии плавки: HB 10 -1 — 179.

Как определить плотность?

Плотность объекта при разных температурах:

| Градусы | 30 | 110 | 220 | 330 | 440 | 510 | 620 | 730 | 840 | 910 |

| 20Х | 7820 | 7830 | 7680 | — | 7810 | — | 7540 | — | — | — |

Марка

Химический состав

Процентное соотношение элементов представленной стали по ГОСТ 4543-71:

- Silicium: 0,17–0,37.

- Manganum: 0,7–0,9.

- Chromium: 0,6–1,0.

- Carboneum: 0,18–0,23.

Предел прочности и текучести

- Мера прочности, что может привести к разрыву, колеблется от 36 до 46 кг\мм 2 .

- Текучесть 20Х — 300 мегапаскаль.

Ударная вязкость

| Вид материала | Ударная вязкость, Дж/см 2 , с температурой, °С | |||

| +20 | -20 | -40 | -60 | |

| Прут радиусом среза 57,5 мм; закаливание и отпуск | 270–286 | 270–289 | 267–277 | 251–264 |

Температура эксплуатации

Сталь может эксплуатироваться в пределах данных температур:

- Ac1 = 750.

- Ac3 (Acm) = 815.

- Ar3 (Arcm) = 745.

- Ar1 = 675 , Mn = 380.

Механические свойства

| ГОСТ | Поставка, вид тепловой обработки | Сечение, мм | Условная мера текучести (мегапаскаль) | Мера прочности (кратковременная) (мегапаскаль) | Относительное расширение после разрыва в % | Относительное сужение в % | Вязкость от удара (Килоджоуль / м 2 ) | Проверка по шкале Бриннеля, не более |

| ГОСТ 4543-71 | Стальной прут, закалённый на 880 °С, H2O или масло; закалка используется при 770–820 °С, вода или масло; отпуск, заключительный этап — 180 °С, воздух или масло | 14 | 630 | 770 | 11 | 40 | 59 | |

| ГОСТ 10702-78 | Сталь, прошедшая нагартовку и калибровку с нужной отделкой без нагрева и охлаждения | 585 | 5 | 45 | 207 | |||

| Прут. Насыщение диффузионными частицами углерода поверхности стали: 920–950 °С, воздух; закалка 800 °С, масло; заключительный этап: 190 °С, воздух | 50 | 380 | 640 | 13 | 40 | 49 | 250 (верх 55-63) |

Механические свойства поковок(не полностью готовых изделий) 20Х:

| Теплообработка | Сечение, мм | КП | Условная мера текучести в мегапаскалях | Мера кратковременной прочности в мегапаскалях | Относительное удлинение после разрыва (%) | Относительное сужение в % | KCU (кдж/ м 2 ) | Твёрдость по Бриннелю (шарик), не более |

| Приход к норме | до 100 100–300 300–500 | 185 | 195 | 390 | 26 22 21 | 55 51 46 | 59 53 49 | 111–156 |

| до 100 100–300 | 225 | 215 | 430 | 24 21 | 52 49 | 52 49 | 124–168 | |

| до 100 | 235 | 245 | 470 | 22 | 47 | 48 | 142–179 | |

| Закалка. Отпуск | 100–300 | 255 | 245 | 470 | 19 | 41 | 39 | 142–169 |

| до 100 100–300 | 285 | 275 | 530 | 22 17 | 41 37 | 47 34 | 157–197 | |

| 100–300 100–300 | 325 355 | 315 345 | 570 590 | 14 17 | 34 45 | 36 54 | 168–209 174–217 |

Характеристики стали, зависящие от температуры нагрева и последующего охлаждения:

Общая характеристика, состав и применение стали марки СТ20

Наиболее востребованной на рынке считается марка стали СТ20. Ее применение оправдано во многих областях производства. Качественная углеродистая сталь должна соответствовать стандартам ГОСТ и обладать определенными характеристиками и сферой применения, существует пара-тройка аналогов иностранного производства с идентичными по составу и функциональному использованию свойствами.

Химический состав

Данный вид стали является своеобразной конструкционной моделью, которая отличается отменным качеством и прочностью. Выплавка происходит в соответствии со строгими соблюдениями правил и норм, установленных ГОСТами. Для каждой модели есть свои стандарты, которые описаны соответствующем документе.

По составу сталь СТ20 включает в себя следующие элементы:

Расшифровка

Справка. Аббревиатура СТ дает информацию о стали обычного состава с углеродистым содержанием. Цифрой помечается номер состава. Рядом с тем или иным видом стали можно увидеть ряд определенных символов, которые указывают на спокойное состояние – сп, пс – полуспокойное состояние и кп – кипящая.

Спокойная сталь образуется полным исключением кислорода. Для этого вводится в сплав кремний и марганец.

В данном сплаве находится очень маленькое количество оксидов железа. Это обуславливает функционирование материала без выделения специфических веществ в газообразном виде.

Сплав в ковше застывает быстро и сталь на выходе имеет плотную структуру и однородность. Верхняя часть покрыта газовой раковиной. Газ быстро улетучивается при механических манипуляциях, производимых с брусками.

Кипящий вариант стали образуется путем раскисления марганца. В нем превышен процент содержания железа, из-за чего происходит взаимодействие с углеродом. Происходит выделение углекислого газа. Образуются газовые пузыри, которые выглядят как кипящая масса.

У этой детали высокий процент пористости. Но у этого варианта достаточно низкая цена на рынке, а после использования не образуется вредных отходов. Полуспокойная сталь находится между описанной спокойной и кипящей.

По видам обработки сталь этой марки делят на кованую, калиброванную, горячекатаную и серебрянку. Последняя имеет круглое основание и покрыта специальным составом.

Основные характеристики и свойства

Физические и технологические свойства стали марки СТ20 описаны в таблицах №1 и №2.

| Технологические свойства | |

| Ковка | Начальная температура ковки составляет 1280 °С, конечная – 750 °С. Охлаждение производится на воздухе |

| Свариваемость | Сваривается без ограничений. Исключение составляют только некоторые детали, которые подвергались химической и термической обработке |

| Обрабатываемость резанием | В горячекатаном состоянии при НВ 126 – 131 и Q = 450 – 490 Мпа. Кv твердый сплав равен 1,7, Кv быстрорежущая сталь составляет 1,6 |

| Флокеночувствительность | Не чувствительна |

| Склонность к отпускной хрупкости | Не склонна |

| Физические свойства | Испытательная температура в °С | |||||||||

| 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 | |

| Модуль нормативной упругости (Е, ГПа) | 212 | 208 | 203 | 197 | 189 | 177 | 163 | 140 | – | – |

| Модуль упругости при сдвиге кручением (G, ГПа) | 78 | 77 | 76 | 73 | 69 | 66 | 59 | – | – | – |

| Плотность (Pn? Кг/куб.м) | 7859 | 7835 | 7803 | 7770 | 7736 | 7699 | 7659 | 7617 | 7624 | 7600 |

| Теплопроводность (Вт/(м*К) | – | 51 | 49 | 44 | 43 | 39 | 36 | 32 | 26 | 26 |

| Электросопротивление (р, нОм*м) | – | 219 | 292 | 38 | 487 | 601 | 758 | 325 | 1094 | 1135 |

| 20-100 | 20-200 | 20-300 | 20-400 | 20-500 | 20-600 | 20-700 | 20-800 | 20-900 | 20-1000 | |

| Линейное расширение | 12,3 | 13,1 | 13,8 | 14,3 | 14,8 | 15,1 | 15,2 | – | – | – |

| Удельная теплоемкость (с, Дж/(кг*К)) | 486 | 498 | 514 | 533 | 555 | 584 | 636 | 703 | 703 | 695 |

Химические

Химические свойства стали СТ 20 таковы, что она не обладает устойчивостью к кислотным соединениям, и при повышенном их влиянии может окисляться.

Вода, попадающая на изделие, оставляет на месте своего воздействия характерные ржавые следы. Тем не менее, эти факторы не являются причинами резкого ухудшения внешнего вида и прочности состава.

Для защиты от коррозионных разрушений рекомендуется наносить на сталь гальванические покрытия в виде хрома, цинка и других аналогичных по составу соединений.

Физические

Плотность равна 7850 кг/куб.м. Температура начала процесса плавления составляет 1500 °С. Чтобы перевести сталь в жидкое состояние нужно соблюсти температурный предел в 1600 °С. СТ 20 легко отдает тепло, проводит его благодаря отличной способности его же и отдавать.

Справка. При повышении температурных режимов изделие быстро расширяется. Сталь этой марки отлично проводит электричество.

Механические

Высокопластичная сталь имеет средние показатели прочности и обладает хорошей твердостью. Упругий модуль достигает 200 Мпа. Разрыв возможен при достижении максимального удлинения в 23 – 26%, сужение при этом имеет еще больший показатель – 55%. Очень вязкая и стойкая к ударным воздействиям.

Повышение прочности производится путем проведения процедуры наклепа. Может осуществляться прокатывание роликами. Эта процедура имеет своеобразное название механического воздействия на структуру стали. Может осуществляться нормализация или отжиг упрочнения. В данном случае речь идет о термическом варианте воздействия.

Технологические

Высокотехнологичный сплав отлично обрабатывается давлением и выдерживает любой тип резания. Штамповка производится чаще в горячем, чем в холодном виде. Сталь не трескается при обработке паром или под мощным давлением. По свариваемости сталь принадлежит к первой группе. Перед сваркой совершенно не нужно проводить подготовительные работы. К тому же, нагрев и термическая обработка вообще не подразумевается.

Этот сплав принадлежит к группе цементируемых изделий. Частички углерода имеют свойство оседать на изделие и помещаться в его внутреннем составе. Нагрев производят в специально подобранной атмосфере насыщения стали углекислым газом. Химическое и термическое воздействие придают дополнительную прочность и увеличивают срок эксплуатации материала при постоянном и превышенном воздействии на него нагрузок извне.

Внимание. Сварные швы плотные по своим свойствам, поэтому при проведении сварочных работ по своим характеристикам схожи с куском цельного металла.

Виды прокатного профиля

Прокатный профиль из СТ 20 получают одним из двух способов:

- Горячее деформирование. Данный метод используется только для изделий определенной толщины, который не должен быть выше 4 мм.

- Холодное деформирование. Для малой толщины изделий. В результате процедуры происходит утолщение сплава.

Этими методами получают следующие виды проката:

- Холоднокатаные трубы из стали, сваренной целиком. Листы подлежат соединению по краям швов, которые выступают по прямой линии. Это делают после предварительной их свертки по радиусу. Получаются цельные изделия с повышенной твердостью.

- Бесшовные трубы. Применяется метод горячего и холодного волочения, что придает изделию максимальную прочность и устанавливает достаточно высокую цену.

- Профиля всех видов: листы, швеллера, проволоки, прутки. Можно изготавливать любые по длине и ширине изделия.

Применение

Широкое применение сталь СТ 20 получила в различных отраслях промышленности:

- Машиностроение. Стальные элементы используются в качестве получения шестерней, муфт соединительного характера и элементов червячных пар. Из них получаются первоклассные приспособления для крепежа, а также соединительные детали в виде валов и кронштейнов.

- Трубопроводная отрасль по изготовлению арматуры.

- Строительство. Благодаря ряду ценных характеристик данного вида стали, ее применяют для производства металлоконструкций.

Важно. Прекрасная характеристики крепления во время спаивания, невысокая стоимость и невероятная прочность делают доступным использование стальных элементов в работе несущих конструкций в виде ферм, перекладин поперечного вида и стоек. Отлично получаются крепежные детали и элементы подобного характера (гайки, болты и прочие подобные детали).

Производство изделий марки 20 имеет свои стандарты:

- Прокаты фасонного и сортового типа делаются в соответствии норм и правил ГОСТ, изданными в следующих номерах: 1050-88, 2590-2006, 2591-2006, 2879-2006, 8509-93, 8510-86, 8240-97, 8239-89.

- Пруток калиброванный изготавливается в соответствии со стандартами ГОСТ: 7417-75, 8559-75, 8560-78, 10702-78.

- Серебрянка и шлифованный пруток регламентируются ГОСТ 14955-77.

- Толстые листы представляют собой заготовки, выполненные в строгом соответствии со стандартами ГОСТ 1577-93 и ГОСТ 19903-74.

- Тонкие листы изготавливаются в соответствии с ГОСТ 16523-97.

- Производство лент происходит строго в соответствии четырех стандартов ГОСТ: 6009-74, 10234-77, 103-2006, 82-70.

- Проволочные изделия подлежат заготовки по ГОСТу 5663-79 и ГОСТу 17305-91.

- Заготовки кованого типа, а также поковки изготавливаются согласно правилам и принятым стандартам ГОСТ 8479-70.

- Трубы подлежат регламенту семи ГОСТов: 10704-91, 10705-80, 8731-74, 8732-78, 8733-74, 5654-76 и 550-75.

Стоимость 1 тонны металла

Марка стали СТ20 по стандартным меркам принадлежит к классу черных металлов. Это не финансово затратный вид сплава.

Тонна лома в зависимости от региона приобретения может стоить от 28000 до 30000 руб. ориентировочно. На цену осуществляют давление следующие факторы: коррозийные следы, которые могут появиться в результате хранения стали и объем партии. Сдача лома создает условия повышения цены. Наценка в данном случае возможна только от реализации 1000 тонн и более.

Марка стали СТ20 имеет обладает своеобразным типом и имеет свойственные только ей характеристики. Индивидуальные показатели делают ее востребованной на рынке многих производств. Производить изделие самостоятельно в домашних условиях невозможно, так как для выплавления требуется иметь дорогостоящее оборудование и обладать профессиональными навыками.

Марка стали СТ3: характеристики, применение и иные нюансы

Сталь СТ3 на сегодняшний день является одной из наиболее востребованных в производстве разновидностей стали. В частности, ее задействуют для изготовления труб системы теплоснабжения, садовых скамеек, крышек для станочного оборудования и многих других предметов повседневного использования.

Этот материал принято классифицировать как конструкционную углеродистую сталь обыкновенного качества. Несмотря на доступную стоимость, она обладает выдающимися физическими и химическими характеристиками.

Химсостав материала: к какому классу относится?

Важно. От химического состава материала зависит специфика его термической обработки, а также сфера применения заготовок, создаваемых на основе материала.

С точки зрения химического состава, для стали СТ3 характерны следующие особенности:

- Легирующих компонентов в составе структуры СТ3 достаточно мало. Концентрация никеля, меди и хрома достигает 0.3%.

- Элементами, определяющими принадлежность материала к классу сталей, являются углерод и железо. В марке СТ3 железо присутствует в концентрации 97%, а углерод — в диапазоне от 0,14% до 0,22%.

Содержание углерода отвечает за показатели твердости и ряда прочих физико-механических свойств материала.

Также в состав материала входят следующие химические элементы в следующей концентрации:

- от 0,15% до 0,3% кремния;

- от 0,4% до 0,65% марганца;

- до 0,3% никеля;

- до 0,3% хрома;

- до 0,05% серы;

- до 0,04% фосфора;

- до 0,08% арсена;

- до 0,008% азота.

От специфики химического состава непосредственно зависит удельный вес стали СТ3, вес куба и показатель “сталь СТ3 цена за тонну”.

Чем выше концентрация углерода в стали, тем она прочнее. Однако при сварке повышается риск формирования в шве горячих трещин.

Внимание. Если бы концентрация углерода в СТ3 превыщала 5%, этот материал нельзя было бы сваривать электрошлаковым методом без специальных приемов.

Определить, какие у материала сталь СТ3 характеристики в соответствии с ГОСТ, можно благодаря расшифровке. Согласно ГОСТ 380, данный материал представлен в следующих разновидностях:

- Сталь Ст3сп.

- Сталь Ст3пс.

- Сталь Ст3кп.

Эти индексы применимы в обязательном порядке при любой маркировке. При расшифровке марки материала необходимо учитывать следующие обозначения:

- Ст — применяется для указания стандартных качеств углеродистых сталей.

- 3 — условный номер марки сплава. Он может меняться в диапазоне от 0 до 6, в соответствии с процентным содержанием углерода в материале.

- Г — этот символ употребляют, если в состав материала входит марганец. Так, для стали типа Ст3гпс характерно содержание 0.8% марганца.

- Сп — обозначает степень раскисления стали. Аббревиатурой “кп” обозначают кипящие сплавы, “пс” — полуспокойные.

Таким образом, марка Ст3пс5 является полуспокойной, но характеризуется высокой степень раскисления. Специфика маркировки материала регламентирована ГОСТом 380-2005.

Если в названии марки отсутствуют буквы “пс” либо “кп”, сталь следует считать спокойной.

Внимание. Спокойная разновидность СТ3 является наиболее распространенной, и поэтому буквы “сп” иногда допустимо опускать.

Чтобы понять свойства изделий, произведенных из стали СТ3, следует ориентироваться на их ГОСТы:

При выпуске заготовок мастера следят за следующими параметрами материала:

- временным сопротивлением;

- пределом текучести;

- степенью изгиба под воздействием значительных усилий;

- относительным удлинением;

- ударной вязкостью при определенных температурах.

Отличную сталь марки СТ3 можно сваривать газовым, электрическим или любым другим методом, без каких-либо ограничений.

Внимание. На сегодняшний день сварку чаще всего выполняют с помощью проволочных электродов, электродов большого сечения либо плавящихся мундштуков.

К важнейшим техническим показателям данного типа стали относят следующие:

- Ее поверхность характеризуется твердостью 131 МПа.

- За счет неоднородной плотности материла его масса может существенно варьироваться.

- Ограничений касательно свариваемости материала не существует.

- Отпускная хрупкость не является характерной чертой данного типа стали.

Благодаря этим характеристикам материал удается использовать для производства чрезвычайно обширного ассортимента заготовок.

Механические характеристики материала удобнее всего систематизировать в формате таблицы.

Сфера применения

Сфера применения стали СТ3 варьируется в зависимости от степени ее раскисления. Раскислением называют процесс, при котором из состава стали выводят кислород. Чем выше концентрация кислорода, тем ниже химические и физические характеристики материала.

В зависимости от содержания кремния, сталь СТ3 бывает:

- кипящей — содержит минимум 0,05% кремния;

- полуспокойной — содержит от 0,05% до 0,15% кремния;

- спокойной — содержит свыше 0,15% кремния.

Кипящие стали кипят и насыщаются газами в процессе разливки по изложницам. Эти стали относятся к категории нераскисленных. Раскисленные стали в процессе разливки не кипят и за счет этого ценятся выше.

Спокойная разновидность стоит ощутимо дороже двух других в силу следующих причин:

- выдающихся эксплуатационных качеств, которые объясняются минимальным содержанием кислорода;

- за счет своей однородности материал надежно защищен от агрессивных воздействий окружающей среды.

Спокойную сталь задействуют для изготовления следующих типов продукции:

- Фасонной и листовой разновидностей проката.

- Основных и второстепенных элементов для железнодорожных элементов и подвесных конструкций. Железнодорожная отрасль обеспечивает стабильный спрос на металлы с невысокой стоимостью и выдающимися эксплуатационными качествами. Стоимость одного квадратного метра является чрезвычайно значимым фактором в силу крупных габаритов подвесных конструкций.

- Деталей и арматур, используемых для создания трубопроводов. Трубы нужны, чтобы транспортировать газ, теплоносители и прочие среды. Материалы для их изготовления должны быть твердыми и прочными, чтобы справляться с высокими нагрузками и агрессивными воздействиями внешней среды.

В полуспокойной разновидности СТ3 содержится примерно 1% кислорода. За счет этого ее твердость и пластичность несколько ниже, чем у спокойной. Данный тип стали применяется для производства следующих изделий:

- Труб с различным диаметром и толщиной стенок. В отопительных системах они выполняют функцию несущих элементов. Коррозионная стойкость у рассматриваемого сплава невысокая, поэтому его поверхность необходимо защищать от воздействия повышенной влажности.

- Шестигранников. Эти элементы востребованы в самых разных отраслях промышленности.

- Уголков и квадратов для несущих конструкций. За счет своей повышенной прочности они способствуют увеличению жесткости конструкции и оптимальному распределению нагрузки на нее. Выбор уголков и квадратов для конкретной конструкции осуществляется в зависимости от их толщины листа, длины и формы поперечного сечения, угла расположения плоскостей.

Кипящие сплавы являются наиболее доступными с финансовой точки зрения. Для структур, которые получаются на их основе, характерна высокая степень обрабатываемости. Сплавы можно успешно обрабатывать термическими методами, однако высокая концентрация кислорода приводит к снижению их эксплуатационных качеств.

Внимание. Некоторые металлические конструкции, изготовленные из стали СТ3, рассчитаны на эксплуатацию в температурном диапазоне от -40°с до +425°С.

Особенности механической обработки

Для корректной механической обработки изделий из стали СТ3 важно соблюдать правила подбора инструмента и выбора режима резания.

Режущий инструмент для фрезерования и точения СТ3 выполняется из твердых сплавов Т5К10 и ВК8. Стали Р6М5 и Р18 задействуют для изготовления метчиков и плашек, которыми выполняют внутреннюю и наружную резьбу на СТ3. Когда эта сталь обрабатывается на токарно-фрезерных станках, следует пользоваться Эмульсолом либо иными водоэмульсионными СОЖ. Если резьба нарезается вручную, для облегчения работы рекомендуется пользоваться касторовым маслом.

На то, с какой скоростью будет производиться обработка, влияют свойства самой стали (расчетное сопротивление, допускаемое напряжение, магнитная проницаемость), тип обработки и технические параметры станочного оборудования. На токарных станках допустимо вращать шпиндель со скоростью до 700 оборотов в минуту.

Производство

Справка. Низкоуглеродная сталь СТ3 изготавливается по мартеновской либо кислородно-конвертерной технологии. На параметры готового материала способ производство не влияет, однако кислородно-конвертерный способ требует меньших финансовых расходов.

Стальные сплавы изготавливаются на основе феррита, то есть твердого раствора углерода с легирующими элементами. Этот расплав насыщают углеродом, чтобы повысить его прочность. Концентрация фосфора в марке СТ3 не должна превышать 0,04%, серы — 0,05%.

За счет реакции феррита с фосфором пластичность сплава понижается под воздействием высоких температур, а под воздействием морозов материал становится более хрупким. Формирование сернистого железа в процессе расплава может стать причиной красноломкости материала.

Для улучшения эксплуатационных характеристик изделий из СТ3, их рекомендуется подвергать термической обработке. Так, отжиг необходим сложным конструкциям сразу после сооружения, чтобы снять напряжения, возникшие при выполнении сварочных работ. Аналогично следует снимать напряжение у деталей с толщиной либо радиусом свыше 36 мм.

С255 и иные аналоги

Аналоги этой востребованной разновидности стали выпускают на металлургических предприятиях как в России, так и за рубежом. Упоминания заслуживает, например, С255 марка стали аналог СТ3. Систематизировать все аналоги стали СТ3 в соответствии со страной производства удобнее всего в формате таблицы.

Если сталь ввозится в Россию из другого государства, ее производитель обязан предоставить документы, подтверждающие соответствие материала российским ГОСТам и ТУ.

Читайте также: