Какова цель отжига железоуглеродистых сталей

Обновлено: 28.04.2024

Метод отжига необходим для улучшения характеристик, изменения свойств металлов и сплавов. Благодаря дополнительной термообработке можно достичь следующих целей:

- Снизить показатель твердости. Это позволяет тратить меньше усилий на дальнейшую обработку материала, использовать больше инструментов.

- Изменить структуру. Получается однородная микроструктура, которая улучшает физические, механические характеристики.

- С помощью нагрева мастера снижают внутреннее напряжение, возникающее в материале на первых этапах работы с сырьём.

Термическая обработка может быть полной или неполной. Иногда второго варианта достаточно для изменения технических характеристик до нужно уровня.

Отжиг второго рода

- полный;

- неполный;

- изотермический;

- нормализационный;

- маятниковый;

- патентирование.

Все они характеризуются нагревом выше критической точки, а различаются временем выдержки и охлаждения, а также применимостью к конкретным маркам стали.

Полный и неполный отжиг

Изотермический отжиг

Изотермический отжиг проводят путем нагрева изделия выше точки Ас3 с последующим его переносом в печь или ванну с расплавом солей, разогретую до температуры 620÷700 ºC. В этом месте оно выдерживается определенное время до полного распада аустенита, а затем остужается на воздухе. Длительность выдержки определяется габаритами детали и маркой стали: для низкоуглеродистой стали это могут быть минуты, а для легированной — часы. Данный вид термообработки предназначен для сталей с содержанием углерода менее 0.8 % и чаще всего используется для улучшения структурных свойств легированных сталей.

Нормализационный отжиг

Маятниковый отжиг

Патентирование

Патентирование является одним из узкоспециализированных видов изотермической термообработки, предназначенным для подготовки стальной проволоки к многократному обжатию в процессе холодного волочения. Для этого ее вначале нагревают до 900 ºC, а затем некоторое время выдерживают в расплаве солей или свинца при температуре 500÷600 ºC. После этого она охлаждается на воздухе и приобретает сорбитовую структуру с включениями троостита, обладающую высокой прочностью на разрыв и необходимой для обжатия пластичностью.

Выделяется два ключевых метода отжига — 1-го и 2-го рода. Первый вариант подразумевает обработку теплом, после которой не изменяется структура материала. Однако он обретает нужные параметры. При проведении обработки 2-го рода структура металла изменяется кардинально. При этом нужно правильно провести охлаждение, чтобы не ухудшить характеристики.

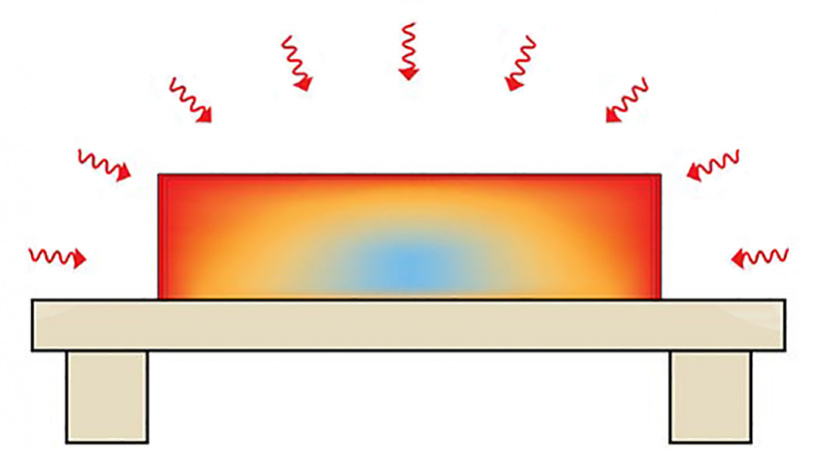

Изотермический

Принцип изотермического отжига заключается в том, что сырье нагревается до аустенитного состояния. Далее происходит процесс охлаждения. Температура медленно опускается до 680 градусов по Цельсию. Деталь выдерживается при низкой температуре до тех пор, пока не получится перлит. Далее изделию дают остыть при комнатных условиях. Этот вид обработки применяется при производстве легированных сталей.

Изотермический нагрев отличается от других видов удержанием одной температуры при охлаждении. Это позволяет добиться равномерного и полноценного изменения структуры, что положительно влияет на технические характеристики сплавов, однородных металлов.

Изотермический отжиг

Диффузионный

Экстремальный вид разогрева изделий. Диффузионный отжиг проводится при критических показателях. После такого способа обработки у материалов увеличивается пластичность, снижается твердость. Можно применять больше методов для дальнейшей работы с заготовками, затрачивать меньше энергии.

При повышении температур свыше критической отметки нужен строгий контроль. Если технология применяется с ошибками или отклонениями, можно пережечь заготовку. Чтобы выбрать правильный температурный режим, был разработан справочник. Диффузный разогрев позволяет добиться следующих изменений:

- увеличения зёрен;

- уменьшения избыточных фаз;

- нормализации структуры изделия.

Однако есть один минус. Из-за экстремальной обработки увеличиваются поры, что негативно сказывается на целостности заготовки.

Рекристаллизационный

Рекристаллизационный отжиг — метод, с помощью которого металлурги избавляются от большинства минусов металла, сплава. Заготовки разогревается свыше температуры изменения структуры на 200 градусов. Так обрабатываются металлические прутья, арматура, проволока, листовой прокат.

Полный

При выполнении полного разогрева металлических деталей их температура повышается до критических отметок. После этого температурный режим устанавливается в одном положении, деталь выдерживается определённый промежуток времени. Далее заготовка охлаждается по специальному графику.

Неполный

Процесс неполного нагрева отличается от полного тем, что температура металлических деталей не доходит до критического уровня. Длительное охлаждение также не требуется.

Технологии точно описаны ГОСТами, которые устанавливают ряд правил относительно их проведения. Нарушение требований может привести к браку изделий, разрушению оборудования.

Отжиг углеродистых сталей

Термическая обработка – самый распространенный в современной технике способ изменения свойств металлов и сплавов. Термообработку применяют как промежуточную операцию для улучшения технологических свойств (обрабатываемости давлением, резанием и т. п.) и как окончательную операцию для придания металлу или сплаву такого комплекса свойств, который обеспечивает необходимые эксплуатационные характеристики изделия. Термическая обработка включает в себя следующие основные виды: отжиг I рода, отжиг II рода, закалку с полиморфным превращением, закалку без полиморфного превращения, отпуск, старение.

Эти виды термической обработки относятся как к сталям, так и к различным металлам и сплавам. Рассмотрим термическую обработку сталей.

Отжиг І рода

– термическая операция, состоящая в нагреве металла в неустойчивом состоянии, полученном предшествующими обработками, для приведения металла в более устойчивое состояние. Отжиг 1 рода не связан с фазовыми превращениями. Различают гомогенизационный (диффузионный), рекристаллизационный отжиг и отжиг, уменьшающий напряжения.

Гомогенизационный отжиг

– это термическая обработка, при которой главным процессом является устранение последствий дендритной ликвации. Это достигается за счет диффузионных процессов. Для обеспечения высокой скорости диффузии сталь нагревают до высоких (1000–1200 °С) температур в аустенитной области. При этих температурах делается длительная (10–20 час.) выдержка и медленное охлаждение. При гомогенизационном отжиге вырастает крупное аустенитное зерно. Избавиться от этого нежелательного явления можно последующей обработкой давлением или отжигом ΙΙ рода. Выравнивание состава стали при гомогенизационном отжиге положительно сказывается на механических свойствах, особенно пластичности.

Рекристаллизационный отжиг,

применяемый для сталей после холодной обработки давлением, – это термическая обработка деформированного металла или сплава, при котором главным процессом являются возврат и рекристаллизация соответственно.

Возвратом

называют все изменения в тонкой структуре, которые не сопровождаются изменениями микроструктуры деформированного металла (размер и форма зерен не изменяется). Возврат сталей происходит при относительно низких (300–400 °С) температурах.

Рекристаллизацией

называют зарождение и рост новых зерен с меньшим количеством дефектов кристаллического строения. В результате рекристаллизации образуются совершенно новые, чаще всего равноосные кристаллы. Между температурным порогом рекристаллизации и температурой плавления имеется простое соотношение: ТР ≈ (0,3–0,4)ТПЛ., что составляет для углеродистых сталей 670–700 °С.

Отжиг, уменьшающий напряжение,

– это термическая обработка, при которой главным процессом является полная или частичная релаксация остаточных напряжений. Такие напряжения возникают при обработке давлением или резанием, литье, сварке, шлифовании и других технологических процессах. Внутренние напряжения сохраняются в деталях после окончания технологического процесса и называются

остаточными

. Избавиться от нежелательных напряжений можно путем нагрева сталей от 150 до 650 °С в зависимости от марки стали и способа обработки.

Отжиг ΙΙ рода

основан на использовании фазовых превращений сплавов и состоит в нагреве выше температуры превращения с последующим медленным охлаждением для получения устойчивого структурного состояния сплавов.

Полный отжиг

производится для доэвтектоидных сталей. Для этого стальную деталь нагревают выше критической точки А3 на 30–50 °С и после прогрева проводят медленное охлаждение. Как правило, детали охлаждают вместе с печью со скоростью 30–100 °С/час. Температурный интервал нагрева для полного отжига показан на стальной части диаграммы «Железо – цементит» (выше линии GS, рис. 7.7). Структура доэвтектоидной стали после отжига состоит из избыточного феррита и перлита.

Основные цели полного отжига:

· устранение пороков структуры, возникших при предыдущей обработке (литье, горячей деформации, сварке, термообработке), – крупнозернистости и видманштеттовой структуры;

· смягчение стали перед обработкой резанием – получение крупнозернистости для улучшения качества поверхности и большей ломкости стружки низкоуглеродистых сталей;

Рис. 7.7. Стальная область диаграммы с зонами нагрева при отжиге: 1 – диффузионный; 2 – рекристаллизационный; 3 – для снятия напряжений; 4 – полный; 5 – неполный; 6 – нормализационный

Неполный отжиг

отличается от полного тем, что нагрев производится на 30–50 °С выше критической точки А1 (линия РSК на диаграмме «Железо – цементит»). Эта операция производится как для доэвтектоидных сталей, так и для заэвтектоидных сталей. Охлаждение проводят так же, как и при полном отжиге (вместе с печью). При неполном отжиге не происходит изменение ферритной составляющей структуры в доэвтектоидной стали и цементитной составляющей в заэвтектоидной стали, поэтому полного исправления структуры не происходит. Неполный отжиг доэвтектоидной стали используют для смягчения ее перед обработкой резанием, снятия внутренних напряжений.

В заэвтектоидных сталях в результате неполного отжига образуется структура зернистого перлита, обладающая наименьшей твердостью и позволяющая облегчить обработку резанием углеродистых и легированных инструментальных и подшипниковых сталей. Кроме того, зернистый перлит является оптимальной структурой перед закалкой, т. к. обладает меньшей склонностью к росту аустенитных зерен, широким интервалом закалочных температур, меньшей склонностью к растрескиванию при закалке, а также повышенной прочностью и вязкостью.

Изотермический отжиг

заключается в нагреве стали до температуры А3 + (30–50 °С), последующего ускоренного охлаждения до температуры изотермической выдержки ниже точки А1 и дальнейшего охлаждения на спокойном воздухе. Изотермический отжиг по сравнению с обычным отжигом имеет два преимущества:

· больший выигрыш во времени, т. к. суммарное время ускоренного охлаждения, выдержки и последующего охлаждения может быть меньше медленного охлаждения изделия вместе с печью;

· получение более однородной структуры по сечению изделий, т. к. при изотермической выдержке температура по сечению изделия выравнивается и превращение во всем объеме стали происходит при одинаковой степени переохлаждения.

Нормализационный отжиг

(нормализация) применяют как промежуточную операцию для смягчения стали перед обработкой резанием и для общего улучшения ее структуры перед закалкой. При нормализации доэвтектоидную сталь нагревают до температур А3 + (30–50 °С), заэвтектоидную до А

ст

+ (30–50 °С) и после выдержки охлаждают на спокойном воздухе.

Ускоренное по сравнению с отжигом охлаждение обуславливает несколько большее переохлаждение аустенита, поэтому при нормализации получается более тонкое строение эвтектоида (тонкий перлит или сорбит) и более мелкое эвтектоидное зерно.

Прочность стали после нормализации несколько выше, чем после отжига. В заэвтектоидной стали нормализация устраняет грубую сетку вторичного цементита. При нагреве выше точки Аст

вторичный цементит растворяется, а при последующем ускоренном охлаждении на воздухе не успевает образовать грубую сетку, понижающую свойства стали.

Какое оборудование используется?

Для разогрева однородных металлов, сплавов, используется разное оборудование. К нему относятся:

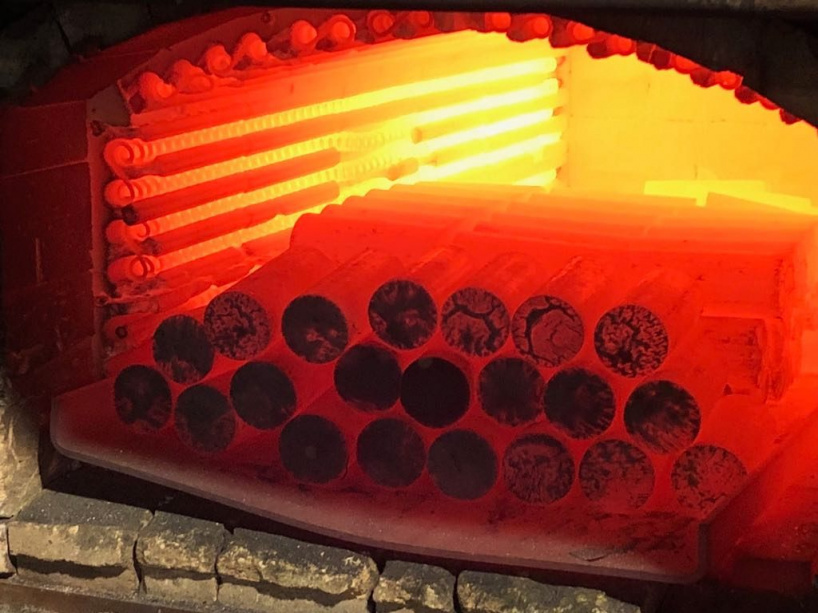

- Шахтные печи. Подходят для разных технологических процессов, связанных с металлическими заготовками. Могут разогреваться газом или электрическими элементами.

- Камерные печи. Используются для нагрева заготовок небольшого размера.

- Печи с установленным механизмом выдвигающегося пода. Предназначены для термической обработки крупногабаритных деталей. Сверху на конструкции закрепляется кран балка, с помощью которой заготовки выгружаются, загружаются новые.

- Вакуумные печи. Используются при термообработке быстрорежущих сталей, тугоплавких металлов, титана, меди.

Оборудование для отжига

Отжиг прутков и проволоки

Значительный объем прутков и проволоки подвергают различным видам отжига для снижения их твердости и подготовки к последующей механической обработке или холодной формовке. Для подготовки к холодной формовке низкоуглеродистой стали (до 0,20 % углерода) обычно достаточно кратковременного низкого отжига. Стали с более высоким содержанием углерода, а также легированные стали, требуют достижения максимальной пластичности проведение операции сфероидизации.

Читать также: Как закрепить дрель горизонтально

Особенности отжига различных видов стали

При нагреве разных видов стали нужно учитывать содержание углерода в их составе. Отжиг стали требует знания состава материала. Показатель твердости зависит от температуры нагрева, выдержки, охлаждения.

На предприятиях устанавливается по две промышленных печи. В одной заготовка разогревается до критических температур или выше. Другая нужна для выдержки или медленного охлаждения. Проще работать со сталями, которые имеют менее 0.08% углерода в своём составе. Для изменения их характеристик достаточно провести неполный нагрев. Температура нагрева металла при этом не доходит до критической. Скорость охлаждения устанавливается зависимо от вида металла. Полный отжиг доэвтектоидной стали проводится редко. Обработка углеродистых и легированных сталей сложнее, энергозатратнее.

Отжиг стали — технологический процесс, который проводят при производстве разных видов металлов, сплавов. С его помощью изменяют характеристики заготовок, убирают определённые минусы, меняют структуру. Однако важно точно рассчитывать температуру нагрева, промежуток охлаждения, состав материала.

Отжиг первого рода

- рекристаллизационный;

- гомогенизационный (диффузионный);

- для снижения напряжений;

- высокий.

При применении этого вида термообработки все процессы реструктуризации стали протекают самопроизвольно, вне зависимости от изменений в фазовых составляющих, а нагрев лишь ускоряет их.

Гомогенизационный отжиг

Рекристаллизационный отжиг

При обработке стальных деталей давлением происходит деформационное упрочнение металла, которое называется нагартовкой или наклепом. Для снижения жесткости и повышения пластичности применяют рекристаллизационный отжиг, позволяющий восстановить деформации и искажения в кристаллической решетке стали. Для этого деталь нагревают до температуры, превышающей на 150÷200 ºC порог рекристаллизации (для углеродистой стали это составляет около 700 ºC), выдерживают под нагревом, а затем остужают. При операциях холодной штамповки этот вид термообработки может применяться как в качестве предварительного или межоперационного, для снижения жесткости заготовки, так и в качестве окончательного, для придания готовому изделию требуемой пластичности.

Отжиг, уменьшающий напряжение

Высокий отжиг

Этот вид термообработки используют главным образом для изделий из высоколегированных сталей с малым содержанием углерода. Для этого деталь нагревают до 650÷700 ºC, выдерживают при этой температуре около часа, а затем медленно охлаждают либо в остывающей печи, либо полностью засыпав просушенным песком в специальном ящике. Таким способом отжигают зубчатые колеса после механической обработки.

Какова цель отжига железоуглеродистых сталей

Отжиг представляет собой вид термообработки стали, при котором ее сначала нагревают до определенной температуры, некоторое время при этой температуре выдерживают, а затем медленно охлаждают. Используя отжиг, можно изменить форму и размеры структурных зерен стали, устранить неоднородность ее химического состава и значительно снизить внутренние механические напряжения. Процесс отжига для стальных изделий, метизов чаще всего применяют с целью устранения механических дефектов, возникающих в процессе литья, ковки или протяжки, а также с целью подготовки изделий к их последующей закалке или механической обработке на токарных или металлорежущих станках. И в зависимости от поставленной технологическим процессом задачи определяют соответствующий режим отжига, т. е. заданную температуру нагрева, время выдержки и скорость охлаждения.

На предприятиях применяют различные режимы отжига стали, каждому из которых соответствует оптимальный способ термической обработки. Основные сведения о них приведены ниже.

· Полный отжиг и неполный отжиг. Основное их предназначение – для уменьшения твердости деталей или изделий, снятия внутренних механических напряжений и улучшения внутренней структуры материала. Охлаждение до температуры 500-600 градусов по Цельсию для углеродистых сталей выполняют со скоростью 50-100 градусов в час, а легированных сталей – со скоростью 20-60 град/час, окончательное охлаждение – на воздухе.

· Изотермический отжиг . Такой вид отжига в основном применяют для заготовок из легированных или высоколегированных сталей. Охлаждение выполняют в быстром режиме до определенного значения температуры, выдержке при этой температуре, затем окончательно – на воздухе. Цель термообработки – такая же, как и при полном отжиге стали.

· Диффузионный отжиг (гомогенизация). Применяется к стальным изделиям больших размеров, полученных способом литья. Охлаждение производится вместе с печью. Цель отжига – устранение грубой структуры стали, ликвация.

· Низкотемпературный отжиг (высокий отпуск). Он предназначен для высоколегированных конструкционных сталей и всех видов инструментальных сталей. Изделия охлаждают вместе с печью или на воздухе. Данный вид отжига способствует значительному снижению твердости стали, уменьшению внутренних напряжений и улучшению их обрабатываемости.

· Рекристаллизационный отжиг . Такому виду термообработки могут быть подвержены все виды стали, деформация которых происходила при низких температурах. Цель термической обработки в этом режиме – восстановление внутренней структуры металла.

Высокий отпуск является единственно возможным видом отжига для смягчения хромоникельвольфрамовых и хромоникельмолибденовых конструкционных сталей.

Цель – отжиг

Цель отжига заключается в том, чтобы стальные заготовки сделать мягче для обеспечения механической обработки, а также для того, чтобы уничтожить внутренние напряжения, полученные при прокатке или отковке. [1]

Цель отжига – улучшение структуры и обрабатываемости материалов, снятие внутренних напряжений и др. Микроструктура материалов в результате отжига становится равновесной. [2]

Цель отжига заключается в том, чтобы стальные заготовки сделать мягче для последующей механической обработки, а также для того, чтобы уничтожить внутренние напряжения, полученные при прокате или отковке. Для полного отжига сталь кладут в чугунный ящик, наполненный смесью из дре-весно-угольного порошка, жженых костей, обугленной кожи, песка огнеупорной глины или других подобных веществ, после чего ящик с деталями нагревают в печи до необходимой температуры; продолжительность нагрева зависит от размеров загруженных деталей. После нагрева ящик вместе с заложенными в нем деталями ( для предупреждения закалки) должен медленно остыть. Особенно важно при отжиге устранить доступ воздуха к нагретой стали, чтобы предупредить ее окисление. Низкоуглеродиетая сталь должна быть отожжена при температуре около 900 С, высокоуглеродистая – приблизительно при 750 – 820 С. Эта температура должна поддерживаться достаточно долго, чтобы. [3]

Цель окончательного рекристаллизационного умягчающего отжига прутков калиброванной стали в большинстве случаев состоит в том, чтобы обеспечить им заданную твердость. Отжиг проводят в трубах или ведут открытый отжиг. При открытом отжиге в печах без защитной атмосферы прутки покрываются слоем окалины, вследствие чего в большинстве случаев требуется последующее травление металла. [4]

Какова цель отжига и как он производится. [5]

Согласно общепринятому мнению целью отжига является уменьшение существующих напряжений до достаточно низких значений, чтобы придать изделию способность противостоять термическим ударам и износу при его использовании. Все же следует упомянуть также и о ряде других явлений, обусловливаемых термической обработкой стекла. [6]

Целям обычного полного отжига, измельчающего зерно, противоположна цель отжига , увеличивающего зерно. Отжиг на крупное зерно с нагревом до 950 – 1100 С применяют к мягким низкоуглеродистым сталям для улучшения обрабатываемости резанием. Такие стали дают вязкую, трудно отделяемую стружку, способны привариваться к режущему инструменту, что делает поверхность шероховатой. Улучшению качества поверхности и большей ломкости стружки низкоуглеродистых сталей способствует структура с крупными колониями пластинчатого перлита, которую и получают при высокотемпературном отжиге, увеличивающем зерно. [7]

Нагрев при отжиге может производиться ниже или выше температур фазовых превращений в зависимости от целей отжига . [8]

Выбор температуры нагрева при отжиге зависит от марки стали, формы и размеров изделия и от цели отжига . Изделие нагревают с такой скоростью, чтобы оно равномерно прогревалось по всей толщине, так как при неравномерном или очень быстром нагреве в металле возникают напряжения, которые приводят к образованию трещин. Выдержка при температуре отжига дается для полного завершения всех изменений в структуре стали. Выдержка зависит от состава сплава и равна примерно 20 – 40 % времени нагрева. Изделие после выдержки охлаждается медленно, вместе с печью. Чем больше углерода в стали, тем медленнее ее следует охлаждать. Благодаря отжигу снижается твердость прокатных стальных листов и прутков и улучшается их способность обрабатываться. Листы кровельной стали после прокатки подвергают отжигу для повышения пластичности. [9]

Выбор температуры нагрева при отжиге зависит от марки стали, формы и размеров изделия и от цели отжига . Изделие нагревают с такой скоростью, чтобы оно равномерно прогревалось по всей толщине, так как при неравномерном или очень быстром нагреве в металле возникают напряжения, которые приводят к образованию трещин. [10]

Выбор температуры нагрева при отжиге зависит от марки стали, формы и размеров изделия и от цели отжига . Изделие нагревают с такой скоростью, чтобы оно равномерно прогревалось по всей толщине, так как при неравномерном или очень быстром нагреве в металле возникают напряжения, которые приводят к образованию трещин. Выдержка при температуре отжига дается для полного завершения всех изменений в структуре стали. Выдержка зависит от состава сплава и равна примерно 20 – 40 % времени нагрева. Изделие после выдержки охлаждается медленно, вместе с печью. Чем больше углерода в стали, тем медленнее ее следует охлаждать. Благодаря отжигу снижается твердость прокатных стальных листов и прутков и улучшается их способность обрабатываться. Листы кровельной стали после прокатки подвергают отжигу для повышения пластичности. [11]

При нагреве только немного выше Асг эта сетка не уничтожится, и хотя между нею и произойдет перекристаллизация, но сетка цементита будет как бы фиксировать исходную структуру, и цель отжига не будет достигнута. Для достижения ее нужно предварительно растворить сетку путем нагрева выше точки Асст ( линия SE) и быстро охладить ( в масле или воде), чтобы сетка не успела вновь образоваться. [12]

Другой фактор – температура нагрева ( до состояния аустенита) тоже важен, но не так, как первый, поскольку недогрев до точек Лс3 или Arcm может несколько снизить результаты: отжиг будет несовершенным ( неполный отжиг), но все же он может быть осуществлен, тогда как без надлежащей медленности охлаждения цель отжига на перлит не будет достигнута. [13]

При непосредственном изотермическом отжиге – горячего Металла после прокатки, ковки. Однако в большинстве случаев цель отжига легированных сталей ( а особенно слитков) состоит в улучшении обрабатываемости резанием и в снижении дефектов, связанных с ускоренным охлаждением металла. [14]

Слесарное дело в вопросах и ответах

СТРАНИЦЫ

Что такое отжиг?

Отжигом называют термическую операцию, заключающуюся в нагревании материала до определенной температуры, выдерживании его при этой температуре и медленном охлаждении.

Какова цель отжига углеродистых сталей?

Целью отжига углеродистой стали является снятие внутренних напряжений, получение мелкозернистой структуры стали, уменьшение твердости, улучшение обрабатываемости, а также увеличение пластичности и вязкости стали.

Перечислить виды отжига углеродистых сталей.

Различают следующие виды отжига углеродистых сталей: для снятия наклепа, диффузионный, рекристаллизационный, изотермический, на зернистый перлит, нормализация (таблица ниже).

Что такое диффузионный отжиг?

Диффузионный отжиг — нагревание стали до температуры 1000—1250° С (оптимальная температура 1150° С), выдерживание при этой температуре в течение определенного времени и последующее медленное охлаждение в течение 6—8 ч до температуры 800—890° С в печи, а затем — на воздухе. Целью этой операции является уменьшение неоднородности химического состава деталей, имеющих внутрикристаллическую ликвацию. Эта операция используется для крупного стального литья и крупных слитков из легированных сталей.

Бывший в пользовании инструмент (молоток, зубило, пробойник, напильник, плашка и т. д.) с целью его переделки или исправления подвергают нормализации. Отжиг этого вида основан на нагревании стали до температуры выше критической точки Лс3 на 50—70° С для доэвтектоидной стали и выше точки Ас1 (температура 723° С) для стали с углеродом менее 0,3%, кратковременной выдержке при этой температуре и последующем постепенном охладжении на воздухе (рис. 51).

Рекристаллизационный отжиг — это процесс термообработки, используемый для изменения свойств холодного металла. В этой статье обсуждаются причины предварительного формирования рекристаллизационного отжига, металлургические изменения, которые происходят внутри металла при холодной обработке и отжиге, влияние этих металлургических изменений на свойства металлов, а также влияние температуры и времени отжига на конечную микроструктуру и свойства отожженных металлов.

Что такое отжиг и зачем он нужен?

Влияние температуры на структуру сплава

Вмешательство температуры в процесс формирования структуры стали начинается с момента превращения ферритно-цементитной массы в аустенит. Иными словами, перлит переходит в состояние функциональной смеси, которая отчасти и становится базой для образования высокопрочной стали. На следующем этапе термического воздействия закаленная сталь избавляется от избыточного феррита. Как уже отмечалось, не всегда от него избавляются полностью, как в случае неполного отжига. Но классический доэвтектоидный сплав все же предполагает устранение данного компонента аустенита. На следующей стадии происходит уже оптимизация имеющегося состава с расчетом на формирование оптимизированной структуры. То есть происходит уменьшение частиц сплава с обретением повышенных прочностных свойств.

Изотермическое превращение с переохлажденной смесью аустенитов может выполняться в разных режимах и уровень температуры – лишь один из параметров, которым управляет технолог. Также варьируются пиковые интервалы термического воздействия, скорость охлаждения и т. д. В зависимости от выбранного режима нормализации получается закаленная сталь с теми или иными технико-физическими характеристиками. Именно на данном этапе также есть возможность задать и особые эксплуатационные свойства. Ярким примером является сплав с мягкой структурой, получаемый с целью эффективной дальнейшей обработки. Но чаще всего производители все же ориентируются на нужды конечного потребителя и его требования к основным технико-эксплуатационным качествам металла.

Технологии точно описаны ГОСТами, которые устанавливают ряд правил относительно их проведения. Нарушение требований может привести к браку изделий, разрушению оборудования.

Сферы применения

Несмотря на некоторое понижение прочностных свойств, обусловленное принадлежностью металла к классу ферритовых сталей, этот материал распространен в разных областях. Например, в машиностроении применяются детали, выполненные из доэвтектоидных сталей. Другое дело, что используются высокие марки сплавов, в изготовлении которых применялись передовые технологии обжига и нормализации. Также структура доэвтектоидной стали с пониженным содержанием феррита вполне позволяет использовать металл в производстве строительных конструкций. Более того, доступная стоимость некоторых марок стали такого типа позволяет рассчитывать на существенную экономию. Иногда в изготовлении стройматериалов и стальных модулей вовсе не требуется повышенная прочность, но необходима износостойкость и упругость. В таких случаях как раз и оправдано применение доэвтектоидных сплавов.

Секреты закалки: источник тепла

Существует несколько вариантов приспособлений, способных довести нагрев стальной детали до желаемого температурного порога. Идеальный вариант – муфельная печь промышленного или самостоятельного изготовления.

При отсутствии подобного инструмента возможно использование еще одного домашнего помощника – паяльной лампы.

Достаточно мощная струя пламени позволяет легко прогреть детали небольшой толщины до требуемой температуры. Не забывайте перемещать горелку вдоль закаляемой пластины для достижения равномерного прогрева.

Кроме этого возможно использование обыкновенного древесного угля вкупе с паяльной лампой. Для этого выкопайте небольшое углубление в почве, засыпьте туда уголь, в который уложите на ребро закаляемые пластины ножей. Прогревайте лампой уголь вместе с пластинами до достижения последними требуемого нагрева. Подобный способ предохраняет быстрое остывание непрогреваемой части заготовки и ее перегрева.

Третий вариант – изготовление небольшого горна. Он может быть как угольным, так и газовым. Главные конструктивные элементы приспособления – корпус и источник нагнетаемого воздуха. Основу угольного горна можно изготовить из стального листа толщиной 10 мм с приваренным в нижней части обрезком трубы диаметром около 20 см и выводом от нее для подключения шланга от выходного отверстия бытового пылесоса.

В листе не забудьте просверлить несколько отверстий достаточного диаметра для подачи воздуха. В качестве топлива применяется древесный (мангальный) или каменный уголь.

Основные этапы процессы каления

Для закалки нержавейки желательно знать ее точную марку, или, по крайней мере, к какому из типов по углероду она относится (больше или меньше 0.4 %). Это очень важно, поскольку для того, чтобы правильно закалить изделие, после самой закалки его необходимо еще и отпустить. Марку фабричной нержавейки можно узнать у продавца заготовки, который также может посоветовать, как лучше ее закалить. Если же в качестве исходного материала используется какая-нибудь старая вещь, то на помощь придет интернет с таблицами изделий и марками сталей, из которых они изготовлены.

В общем случае полный цикл термообработки детали из нержавейки включает в себя следующие этапы:

- Подготовка оборудования, инструмента и материалов. Сюда входит проверка топлива (уголь или газ), которого должно хватить на весь цикл разогрева. Ведь для того чтобы качественно закалить нержавейку, ее следует нагревать плавно и без перерывов.

- Разогрев горна или печки. Если для того, чтобы закалить деталь, используется газопламенный нагрев, выполняется установка заготовки из нержавейки и включение газовой горелки.

- Размещение заготовки. Нередко требуется закалить только какую-то часть будущего изделия, поэтому его следует разместить так, чтобы эта часть находилась в зоне максимальной температуры.

- Нагревание до требуемой температуры. Изделие удерживают в высокотемпературной зоне, контролируя его нагрев по цвету. Для того чтобы закалить хромистую нержавейку, ее необходимо нагреть до 1050 ºC. Это соответствует цвету, который в таблицах определяют как оранжевый или темно-желтый.

- Охлаждение. После того как нагретый металл приобрел требуемый цвет, деталь охлаждают, опуская в емкость с минеральным маслом. Оно может воспламениться, поэтому рядом с емкостью следует держать кусок плотной ткани.

- Очистка. После охлаждения в масле нержавейку следует тщательно очистить. При сильном загрязнении можно использовать растворитель.

- Отпуск. Чтобы закалить свою деталь «по науке», после нагревания и охлаждения ее следует отпустить. Для сталей с содержанием углерода 0.4 % и более температура отпуска составляет 200÷250 ºC (см. табл. ниже), поэтому их достаточно на пару часов поместить в обычную кухонную духовку. При меньшем содержании углерода температура отпуска значительно выше, до 700÷750 ºC, и он выполняется с постепенным остужением на воздухе или в сухом песке.

Особое внимание следует обратить на спецодежду и все необходимое для соблюдения пожарной безопасности, особенно в процессе охлаждения детали в масле.

Немного истории

Еще в древние времена мастера кузнецких дел использовали самые примитивные методы закалки. Для этого раскаленный кусок железа погружали в воду, масло или вино. Но время шло, и вместе с опытом развивались и способы закаливания металла.

В начале XIX века хрупкий чугун помещали в емкость со льдом и засыпали сахаром. После процесса нагревания продолжавшегося в течение 20 часов, чугун становился мягким и легко поддавался ковке.

Середина XIX века знаменательна тем, что русский изобретатель металлург Д. К. Чернов совершил выдающееся открытие. Он установил, что при смене температуры металл изменяет свои свойства.

Дмитрий Константинович Чернов стал основоположником науки изучающей свойства металлов – материаловедения.

Что такое отжиг? [7 видов процесса отжига]

Отжигом называется процесс нагрева металла или сплава до соответствующей температуры в течение определенного периода времени, а затем медленного охлаждения (как правило, с охлаждением печи) называется отжигом.

Суть отжига заключается в превращении перлита после нагрева стали в аустенит. После отжига структура стали близка к равновесной.

Но в чем цель отжига и какие типы отжига бывают? Давайте рассмотрим эти вопросы более подробно.

Цель отжига:

- Уменьшить твердость стали, улучшить пластичность, облегчить механическую обработку и обработку холодной деформацией;

- Химический состав и организация однородной стали, рафинирование зерна, для улучшения характеристик стали или для подготовки к закалке;

- Устранение внутреннего напряжения и технологическая закалка для предотвращения деформации и растрескивания.

Отжиг и нормализация в основном используются для подготовительной термической обработки.

Для деталей с низким напряжением и низкой производительностью в качестве окончательной термической обработки также можно использовать отжиг и нормализацию.

Классификация методов отжига:

В зависимости от температуры нагрева, обычно используемый метод отжига подразделяется на:

Отжиг с рекристаллизацией фазовых изменений выше критической температуры (Ac1 или Ac3):

- Полный отжиг;

- Диффузионный отжиг;

- Неполный отжиг;

- Сферификационный отжиг.

Отжиг ниже критической температуры (Ac1 или Ac3):

- Рекристаллизационный отжиг;

- Отжиг под напряжением.

7 типов процесса отжига:

Полный отжиг

Нагрев стали выше Ac3 20 ~ 30 ℃, сохранение тепла в течение некоторого времени после медленного охлаждения (вместе с печью), чтобы приблизиться к балансу процесса термообработки (полной аустенизации).

Общий отжиг в основном используется для доэвтектоидной стали (wc=0,3~0,6%), как правило, среднеуглеродистой стали и низко-, среднеуглеродистой легированной стали для литья, ковки и горячекатаных профилей, а также иногда используется в их сварных швах.

Низкоуглеродистая сталь имеет низкую твердость и плохо поддается механической обработке.

Когда гиперэвтектоидная сталь нагревается до аустенитного состояния выше Accm и медленно охлаждается отжигом, Fe3CII осаждается в сетке вдоль границы зерна, прочность, твердость, пластичность и вязкость стали значительно снижаются, что оставляет скрытую опасность для окончательной термической обработки.

Получение мелкого зерна, однородной структуры, устранение внутреннего напряжения, снижение твердости и улучшение показателей обработки стали.

Структура после полного отжига гиперэвтектоидной стали - F+P.

Для того чтобы повысить производительность в реальном производстве, детали вынимаются из печи для воздушного охлаждения при отжиге до температуры около 500 ℃.

Изотермический отжиг

Полный отжиг занимает много времени, особенно если аустенитная сталь более стабильна.

Если аустенитную сталь охладить до температуры немного ниже, чем температура Ar1, то это A - P, а затем охладить до комнатной температуры, что может значительно сократить время отжига. Такой метод отжига называется изотермическим отжигом.

Нагрейте сталь до температуры, превышающей Ac3 (или Ac1). После соответствующего времени сохранения тепла ее можно охладить до определенной температуры в области перлита, после чего аустенитное тело изменится на перлит, а затем процесс термообработки охлаждается до комнатной температуры.

То же самое, что и полный отжиг, изменение легче контролировать.

Подходит для стали с более стабильным A: высокоуглеродистая сталь (wc> 0,6%), легированная инструментальная сталь, высоколегированная сталь (> 10% легирующих элементов).

Изотермический отжиг также полезен для достижения равномерной организации и производительности.

Однако он не подходит для стальных деталей большого сечения и крупносерийных печей, поскольку при изотермическом отжиге нелегко достичь изотермической температуры внутренней или серийной заготовки.

Неполный отжиг

Нагрев стали до температуры Ac1~Ac3 или Ac1~Accm. Процесс термообработки достигается путем медленного охлаждения после термоизоляции.

В основном данный метод используется для получения сферических перлитных структур для гиперэвтектической стали с целью устранения внутреннего напряжения, снижения твердости и улучшения обрабатываемости.

Сферификационный отжиг является разновидностью неполного отжига.

Сферификационный отжиг

Процесс термической обработки для сферификации карбида в стали с получением гранулированного перлита.

Нагрев до температуры, которая на 20 ~ 30 ℃ выше, чем Ac1, время выдержки не должно быть слишком долгим, обычно 2 ~ 4 часа. Обычно методом печного охлаждения, или изотермически около 20 ℃ ниже Ar1 в течение длительного времени.

В основном используется для эвтектоидной стали и гиперэвтектоидной стали, такой как углеродистая инструментальная сталь, легированная инструментальная сталь, подшипниковая сталь и т.д.

После прокатки и ковки гиперэвтектоидной стали, охлажденная воздухом структура представляет собой пластинчатый перлит и ретикулярный цементит. Такая структура твердая и хрупкая, ее не только трудно резать, но и легко деформировать и растрескивать в процессе последующей закалки.

При сферификационном отжиге получают глобулярный перлит. В глобулярном перлите науглероженное тело выглядит как сферическая частица, а дисперсия распределяется по ферритовой матрице. Сферический перлит имеет не только низкую твердость, но и удобен для механической обработки.

Кроме того, зерно аустенита нелегко сделать крупным при нагреве, а склонность к деформации и растрескиванию мала при охлаждении.

Если в эвтектической стали имеется сетчатый цементит, необходимо устранить процесс нормализации перед сферификационом отжиге.

Снизить твердость, получить однородную структуру, улучшить обрабатываемость для подготовки к закалке.

Существует много методов сферификационного отжига, в основном они включают:

A) Один процесс сферификационного отжига:

Нагрейте сталь до Ac1 более 20 ~ 30 ℃, сохранейте тепло в течение соответствующего времени, с медленным охлаждением печи. Требуется, чтобы исходная структура была мелкослоистым перлитом и не существовало сети науглероживания.

B) Изотермический сферификационный отжиг:

После теплоизоляции стали, вместе с печью охлаждается до температуры немного ниже Ar1 изотермический (обычно в Ar1 ниже 10 ~ 30 ℃).

После изотермического отжига с медленным охлаждением печи до около 500 ℃ затем вынуть сталь для воздушного охлаждения.

Он имеет преимущества короткого периода, равномерной сфероидизации и легкого контроля качества.

C) Процесс возвратно-поступательного сферического отжига.

Диффузионный отжиг (равномерный отжиг)

Нагрейте слиток, отливку или ковочную заготовку до температуры, которая немного ниже линии твердой фазы, в течение длительного времени, затем медленно охладите, чтобы устранить неоднородность химического состава.

Для устранения дендритной сегрегации и региональной сегрегации в процессе затвердевания, для гомогенизации состава.

Температура диффузионного отжига очень высокая, обычно на 100 ~ 200 ℃ выше Ac3 или Accm, температура бетона зависит от степени сегрегации и марки стали.

Время сохранения тепла обычно составляет 10~15 часов.

После диффузионного отжига для доработки структуры необходим полный отжиг и нормализация.

Он применяется для некоторых высококачественных легированных сталей и сегрегации серьезных отливок и слитков из легированной стали.

Отжиг для снятия напряжения

Нагрев стали до определенной температуры ниже Ac1 (обычно 500 ~ 650 ℃), изоляция, а затем охлаждение с помощью печи. Температура отжига под напряжением ниже, чем у A1, поэтому отжиг под напряжением не вызывает структурных изменений.

Устранение остаточного внутреннего напряжения.

Рекристаллизационный отжиг

Рекристаллизационный отжиг также известен как промежуточный отжиг.

Он заключается в нагреве холодной деформированной стали до температуры рекристаллизации и поддержания соответствующего времени, чтобы зерна деформации могли быть изменены в однородные и равные осевые зерна для устранения закалки и остаточного напряжения.

Для возникновения рекристаллизации необходимо сначала провести определенную холодную пластическую деформацию, а затем нагреть сталь до температуры выше определенной.

Минимальная температура для рекристаллизации называется самой низкой температурой рекристаллизации.

Самая низкая температура рекристаллизации общих металлических материалов составляет:

T рекристаллизации = 0,4T расплава.

Температура нагрева рекристаллизационного отжига должна быть выше самой низкой температуры рекристаллизации на 100 ~ 200 ℃ (минимальная температура рекристаллизации стали составляет около 450 ℃).

Медленное охлаждение после надлежащего сохранения тепла.

Как выбрать метод отжига

Выбор метода отжига обычно осуществляется по следующим принципам:

- Для различных сталей гипоэвтектоидной структуры обычно выбирают полный отжиг. Чтобы сократить время отжига, можно использовать изотермический отжиг.

- Сферификационный отжиг обычно используется в гиперэвтектоидной стали. Когда запрос не высок, отжиг можно не проводить. Инструментальная сталь, подшипниковая сталь часто подвергается сферификационному отжигу; Прессованные и штампованные детали из низкоуглеродистой или среднеуглеродистой стали иногда подвергаются сферификационному отжигу;

- Для устранения технологического упрочнения может использоваться рекристаллизационный отжиг;

- Для устранения внутреннего напряжения, вызванного различными видами обработки, может быть использован отжиг под напряжением;

- Для того чтобы улучшить неоднородность структуры и химического состава высококачественной легированной стали, часто используется диффузионный отжиг.

Если вам понравилась статья, то ставьте лайк, делитесь ею со своими друзьями и оставляйте комментарии!

7 методов и технология отжига стали

Металлургия производит огромное количество марок стали. Для выполнения разных задач часто требуются специфические характеристики металла, которые обеспечить заводы не в состоянии. Тогда на обрабатывающих предприятиях производится доработка сырья до нужной кондиции. Отжиг стали — одна из наиболее частых операций по приданию нужных качеств.

История и технология отжига стали

Отжиг стали предполагает применение переменных температур: нагревание до высоких значений без потери формы и охлаждение в заданном температурном режиме приводит к структурным изменениям кристаллической решетки, сплав получает новые качества, нужные для решения конкретных задач.

Отжиг стали улучшает технологические характеристики металлов. Принято различать 2 разновидности отжига — 1 и 2-го рода.

При первом воздействие выполняется наклепом, который понижает внутренние напряжения рекристаллизацией. Этим устраняются последствия обработки давлением, снижение прочностных характеристик и увеличение пластичности. Изделия приобретают повышенную надежность и долговечность.

Второй род воздействия включает прогревание проката до уровня, превышающего критические точки, в особых режимах охлаждения по сроку и температуре. Итогом становится качественное изменение структурных решеток и получение заданных характеристик материала. Проведение отжига сопряжено с риском пережога. Возникновение необратимых негативных изменений структуры приводит к переплавке проката и изделий.

Точки Чернова

Расчет температурных режимов выполняют, используя открытые в 1868 г. русским ученым Д.К. Черновым критические точки, зависящие от значения температур и %-ого содержание углерода, в которых изменяются фазовые состояния и структурное строение металлов. Открытие Чернова — фундамент создания науки о металлах: впервые установлена связь между режимом обработки, структурным видом и характеристиками сплавов. Применение критических точек дает возможность построения различных режимов термообработки металла. Точки Чернова обозначают литерой А с добавлением индекса, указывающего соответствие точки воздействию:

- «c» — нагреву, от французского chauffage – нагревание;

- «r» — охлаждению, refroidissement – на французском языке.

Диаграмма, построенная на точках Чернова:

Сечение «I» на диаграмме соответствует доэвтектоидной стали. Пересечение линии диаграммы, по горизонтали температуры и вертикали, соответствующей %-му содержанию углерода в сплаве, определяет искомые критические значения.

- При температуре 210°С пересекает пунктир, проходящий по линии QP — точка Ас 0, которая отмечает потерю цементитом магнитных свойств.

- t=727°С на линии PG находится точка Ас 1 превращения перлита в аустенит.

- t=768°С на линию PG приходится точка Ас 2 потери магнитных свойств — магнитного железо переходит в немагнитное.

- Последующее повышение t° до пересечения с линией GS показывает переход стального сплава в однофазное аустенитное состояние (перекристаллизация заканчивается. Температура этой точки зависит от состава конкретного металла.

Охлаждение не меняет номеров точек, не вызывает обратной перестройки материала.

Линия «II» выстроена для эвтектоидных сталей.

- камерные — для заготовок небольшого объема;

- шахтные — работают на газе и электроэнергии, выполняют различные технологические задания;

- печи с выдвигающимся полом — обработка крупногабаритного проката и узлов;

- вакуумные — для быстротекущих сплавов, тугоплавкого металла, титана, меди.

Что даёт отжиг металлов

- снятия внутренних напряжений, полученных первичной обработкой металла — проявляется структурный дисбаланс, который можно снять определенным способом термообработки, получив необходимые характеристики сплава для решения конкретных задач;

- увеличения прочностных и механических характеристик — изделия после отжига долговечнее и прочнее;

- изменения внутренней структуры — под действием высокой температуры изменяется молекулярная структура металла, становится однородной (гомогенной), что упрощает проведение последующих обработок;

- улучшения пластичности, уровня сопротивления, вязкости при ударах — улучшение качественных характеристик после отжига снижает затраты на конечную доводку металлоизделий до требуемых параметров.

Способ и режим термообработки назначается по составу сплава.

Виды отжига

Рассмотрим, что означает термин «отжиг металлов». Термическая обработка металла, состоящая из нагрева выше температуры критических точек Чернова и охлаждение на профессиональном языке называется отжигом. Процедура применяется к различным металлам и их сплавам.

На промпредприятиях применяют режимы термообработки:

- полный, неполный;

- рекристаллизационный;

- диффузионный;

- изотермический;

- сфероизодизационный;

- нормализационный.

Полный отжиг стали

- углеродистые сплавы — 180…200°С/час;

- низколегированные — 90°С/час;

- высоко легированные — 50°С/час.

После проведения процедуры полного отжига неоднородная структура углеродистых или доэвтектоидных сплавов становится однородной, что дает податливость дальнейшей обработке.

В отличие от полного, кардинально меняющего структурный состав металла, неполный отжиг изменяет только перлитовую, не затрагивая ферритовую структуру. Перлит , входящий в состав структур сталей, чугуна, других железоуглеродистых материалов, представляет собой цементит и феррит в эвтектоидной смеси. Основная задача неполного отжига — сделать сплавы максимально мягкими и податливыми.

Нагревание производится до t°, превосходящих на 30…50°С точку А1 (параметр перехода перлита в аустенит — начала перекристаллизации), но не достигающих Ас 3 — около 770°С. Затем производится охлаждение до 600°С в установке, со скоростью 60 град/ час, затем процесс продолжается на открытом пространстве.

Рекристаллизация — снятие структурных изменений, полученных в ходе механических деформаций, вызывающих наклеп. Наклепанный металл имеет меньшую пластичность, отличается жесткостью и неподатливостью.

Нагревание до 650…680°С приводит к равномерному распределению зерен феррита и перлита, вытянутых в направлении деформации, возвращает металлу пластичность.

Диффузионный процесс

Цель диффузионного способа — придание на уровне атомного строения однородности структуре сплава. Диффузионный отжиг иначе называется дендритной ликвацией. Придание гомогенности данным методом уничтожает дендритную ликвацию равномерным распределением атомов примесей по химической структуре слитка.

Процесс отличается использованием t≥1000°С, увеличением выдержки в нагретом состоянии свыше 12 часов, медленным остужением, поэтому он имеет высокую стоимость.

Метод изотермии

Изотермический отжиг используют на сплавах с большим содержанием легирующих и хромистых добавок. Особенностью процесса является нагрев металла на 30…50°С выше точки АС3, быстром остужение и выдерживание при t° ниже критической точки А 1, с дальнейшим естественным охлаждением в воздушной среде.

Преимущество метода изотермии — получение более гомогенного структурного строения деталей, уменьшение срока обработки, так как процесс охлаждения в печи занимает больше времени, чем в естественной среде.

Сфероидизация

При нагревании заэвтектоидных и легированных сплавов до превышения параметра АС 1 на 30…50°С происходит перекристаллизация строения, способствующая образованию перлита в форме правильных сфер. Для ускорения сфероидизации возможно проведение маятникового отжига.

Нормализационный способ

Нормализация производится как промежуточный процесс перед закаливанием и другими видами воздействий для устранения наклепа и удаления внутренних напряжений. Доэвтектоидная сталь нагревается выше точки АС3 на 30…50°С, и постепенно охлаждается в естественной среде. Отличие метода в переохлаждении, из-за которого получают гомогенное мелкозернистое тонкое строение решетки металла.

Преимущество нормализационного способа заключено в снижении срока обработки при высокой производительности. В результате углеродистые сплавы рекомендуют не отжигать, а нормализовать.

Особенности отжига различных сплавов

При назначении способа и режима термообработки важен процент содержания в нем углерода и других примесей. Для точности соблюдения режима рекомендуют использовать две печи: в 1-ой изделие проходит нагрев при t=max , во 2-ой — проходит выдержку, обеспечивающую завершение структурных преобразований металла.

Обработка нержавеющей стали в первой печи происходит с t=1000°С, затем выдержка несколько часов во 2-ой при t=900, завершает охлаждение до t=300° на скорости 50…100 град/ час, окончательное охлаждение производят на открытом пространстве.

Отжиг в домашних условиях

- темно-коричневый — t=530…580;

- коричнево-красный — t=580…650;

- темно-красный — t=650…730;

- темно-вишневый -t= 730…770;

- вишнево-красный — t=770…800;

- светло-вишневый — t=800…830;

- светло-красный — t=830…900;

- оранжевый — t=900…1050;

- темно-желтый -t= 1050…1150;

- светло-желтый — t=1150…1250;

- светло-белый — t=1250…1350.

Изделия следует нагревать на нагретых металлических подставках. Для охлаждения используют различные среды — воду комнатной температуры или нагретую до 50°С, водные растворы, масла, воздух. Ускоряет охлаждение добавка кухонной соли, едкого натра, селитры. Замедляет процесс добавка жидкого мыла, масляной эмульсии, жидкого калиевого или натриевого стекла, известкового молочка.

Охлаждение с высокой скоростью дает твердый закал, приводящий к высоким внутренним напряжениям, возможны трещины, а медленное охлаждение не даст твердости закала. Для получения деталей одинаковой степени закалки следует использовать ванну большой емкости или заменять среду закаливания после каждой операции.

Следует помнить, что режимы высоких температур потенциально пожароопасны, их проводят с соблюдением правил пожарной безопасности в подготовленных помещениях с огнезащитой поверхностей и качественной приточно-вытяжной вентиляцией. При проведении отжига обязательно использовать средства защиты — спецодежду и обувь, рукавицы, головной убор с защитным козырьком.

Читайте также: