Какую сталь называют кипящей

Обновлено: 12.05.2024

Большинство сплавов делятся по нескольким признакам и параметрам. Помимо химического состава и вариантов использования, важна степень так называемого раскисления металла. По этому параметру все сплавы делят на три большие категории: нераскисленные (кипящие), раскисленные и полураскисленные.

Раскисление – это процесс, при котором со сплава удаляется кислород. Его присутствие на порядок снижает механические свойства, и является некачественной примесью. С химической точки зрения, это процесс отъема атома кислорода из оксида железа, что можно назвать и его восстановлением.

Кислород снижает вязкость черных сплавов, делает их менее прочными и снижает, хрупкими, снижает выносливость.

Кипящая сталь — это сплав, который еще не прошел процесс раскисления. Главное отличие нераскисленного материала от спокойных и полуспокойных продуктов – степень раскисления. Такая сталь считается самой грязной и непригодной для создания изделий.

Разобрались с тем, какая сталь относится к кипящей. Рассмотрим способы ее получения, а также область применения и маркировку.

Способ получения

Раскисление сопровождается введением в состав сплава ряда веществ, которые лучше контактирует с кислородом, чем само железо. Чаще всего это алюминий, но допускается и использование:

- углерода в шихте;

- силикокальция;

- кремния;

- марганца;

- их комбинация в унифицированных пропорциях.

Методов раскисления стали несколько. Добавление более активных веществ – это осаждающий метод. Добавление шлаков и обработка сплава высокими температурами называется электрошлаковым переплавом.

В вакуумно-углеродном восстановлении раскислителем является углерод.

Кипящие стали характеризуются следующим технологическим процессом:

- Расплав разливается в форме. Материал действительно кипит из-за большого объема газов.

- Процесс кипения не прекращается и в изложнице.

- Использование раскислителей по технологии.

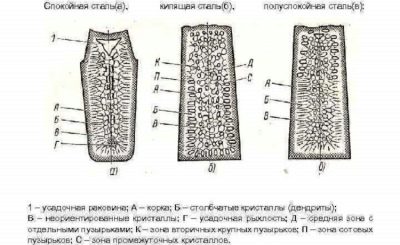

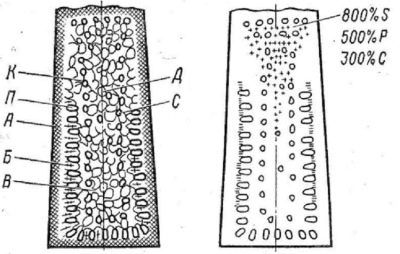

Отличительная черта кипящей стали – нет усадочной раковины. Структура и химический состав полученного сплава зависит от длительности кипения и интенсивности протекающих процессов. После затвердения, слиток имеет 5 зон:

- Плотная корка снаружи.

- Концентрат пузырьков сотового типа.

- Промежуток между пузырями первичными и вторичными.

- Концентрированные участки вторичных пузырьков воздуха.

- Область глубинных пузырей, образующих сердцевину.

В качественном сплаве наружная корка плотная и толстая. Во время нагрева и прокатки сотовые пузыри не видны. Но не у кипящей стали.

Интересно знать!

Существует «закупоренная» сталь. Технология предполагает химическое или механическое закрытие слитка сверху после разливки. Это снижает время образование пузырей и их количество.

Характеристики кипящей стали

Рассмотрим признаки кипящей стали. Структура сплава неоднородна. Это снижает варианты использования и механические характеристики материала. Скопление воздушных пузырей на порядок снижает прочность металла — материал при последующей обработке может просто расслоиться.

Свойства сплава следующие:

- Проблемная сварка кипящей стали из-за неравномерного распределения фосфора и серы в изделии. Участки с концентратом серы приводят к кристаллизованным трещинам около шва.

- Металл возле сварного шва склонен быстро стареть, его структура становится хрупкой.

- Подверженность коррозии сильнее, чем у других видов сплавов.

- Термостойкость до + 100 градусов.

- Есть склонность к расслоению структуры материала.

- Устойчивость к морозу до -2 градусов.

Есть и преимущества. Например, такая сталь дешевая в конвейерном производстве. Она пластичная и содержит минимум неметаллических включений в расплаве.

Маркировка кипящей стали

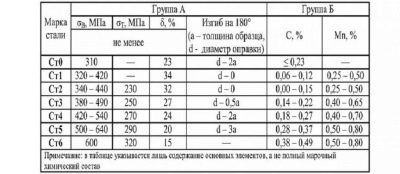

В соответствии с ГОСТ 380-2005, кипящие сплавы обозначаются буквами «кп». Рассмотрим несколько примеров кипящей стали:

- – содержание углерода здесь не более 0.06%, кремния – 0.03%, хрома в пределах 0.10%, а марганца 0.4%. – углерод – 0.05-0.11%, хром 0.10%, марганец 0.25-0.50%, кремний до 0.03%. – хром 0.15%, углерод 0.07-0.14%, кремний 0.07%. – содержание углерода от 0.05 до 0.12%, хром 0.15%, а кремния до 0.06%.

То есть маркировка кипящей стали основана на содержании в сплаве углерода в сотых или десятых долях.

Применение кипящей стали

Из-за пониженных эксплуатационных характеристик, применение кипящей стали запрещено в:

- Элементах крепежа котлов, работающих в условиях повышенного давления системы.

- Конструкциях, используемых в диапазоне температур ниже -20 градусов.

- Аппаратах, работающих с пульсирующими нагрузками или динамически изменяемыми параметрами.

- Оборудовании, которое вынужденно вступает в контакт с агрессивными веществами или средами.

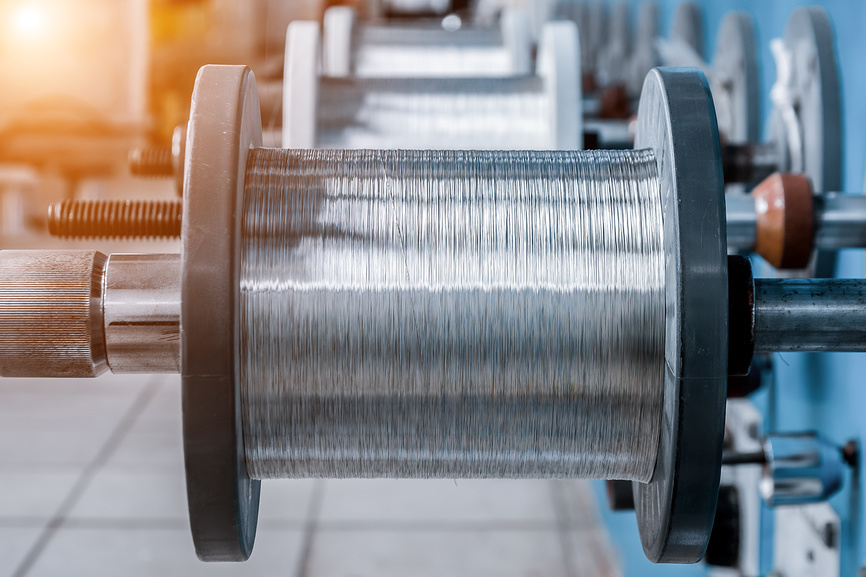

Соответственно, характеристики кипящей стали подходят для создания металлопроката в виде:

- труб;

- прутьев и листов;

- полос и проволоки;

- штрипс и плит малой толщины.

Coils with tinned wire.

Сплав «кп» используют при производстве изделий, не имеющих ответственного и решающего влияния на конструкцию или эксплуатацию объекта.

Какую сталь называют кипящей и где ее используют?

С понятием «кипящая сталь» сталкиваются преимущественно люди, напрямую связанные с металлургической промышленностью. Ее марки и применение четко обозначены нормативными документами, а технология производства имеет свои особенности. Разобраться в том, что это такое, какие стали называют кипящими, чем они отличаются от спокойных, поможет подробный обзор основных характеристик материала.

Что это такое?

Кипящая сталь — разновидность низкоуглеродистого металла, приобретающая на выходе из металлургической печи состояние слабого раскисления. Ее называют именно так потому, что химические реакции в сплаве продолжаются даже в процессе затвердевания, при отливе слитков в формах. Углерод под влиянием растворенного в металле кислорода окисляется. Внешне процесс напоминает кипение, сопровождающееся выделением пузырей.

Этот вид стали сохраняет свою популярность преимущественно благодаря дешевизне производства. Кроме того, кипящая сталь пластична, в составе отсутствуют или сведены к минимуму неметаллические включения.

Кипящая сталь отличается от спокойной и полуспокойной степенью раскисления материала. Она считается наиболее загрязненной газами, имеет неоднородную структуру. Углерод и плохие примеси скапливаются преимущественно в головной части слитка, поэтому до 5% от его массы удаляется. В совокупности эти недостатки делают материал непригодным для производства изделий ответственного назначения.

Спокойная сталь уже прошла процесс раскисления. Структура слитков однородная и плотная, способна выдерживать значительные ударные нагрузки. Подходит для соединения методом сваривания.

Характеристики и свойства

Кипящая сталь за счет содержания загрязняющих примесей имеет сниженные эксплуатационные свойства. Содержание серы и фосфора в составе может достигать 5%. Доля кремния в общем объеме не превышает 0,07%. Основные характеристики материала таковы:

подверженность деформационному старению;

склонность к расслоению по местам соединения пузырей;

морозостойкость до -20 градусов по Цельсию;

неустойчивость к влиянию пульсирующих и динамических нагрузок;

термостойкость до 100 градусов.

Свойства материала определяются его составом, продолжительностью кипения. Металл хрупкий, плохо поддается соединению сварным способом. Коррозионные процессы в нем протекают более интенсивно, чем в других углеродистых сплавах. Металл производится без использования сильных раскислителей, образующиеся в ходе кипения газообразные среды — CO, метан, водород и азот.

Затвердевший слиток имеет структуру, состоящую из 5 зон.

Сердцевина. В ней находятся глубинные пузыри.

Зона образования вторичных воздушных пустот.

Область скопления сотовых пузырей с вытянутой оболочкой.

Наружная жесткая оболочка. В качественно отлитом металле эта корка получается очень толстой и плотной. При прокатке такой стали скопление пузырей под ней не вскрывается.

Кипящая сталь может быть закупоренной. В таком случае слиток при помещении в изложницу дополнительно подвергается закупориванию чугунной крышкой или покрывается присадками на основе ферросилиция, алюминия.

При такой технологии производства твердение верхней части происходит быстрее, а количество воздушных пузырей в структуре сокращается.

Марки

Стандартная маркировка кипящих сталей обозначается литерами «кп». К ним относят материалы, произведенные по стандарту ГОСТ 380-2005 или ГОСТ 1050-88. Содержание углерода в них обычно превышает 0,15%.

Сюда входят следующие марки.

05кп. Для нее характерно содержание углерода в пределах 0,06%, кремния 0,03%, хрома до 0,10% и марганца 0,40%. Не годится для применения в модернизации и создании техники.

- 08кп. Сталь с содержанием углерода 0,05-0,11%, включением хрома в количестве 0,10%, марганца в диапазоне 0,25-0,50% и кремния до 0,03%.

- 10кп. Здесь на хром приходится доля в 0,15%, на углерод – 0,07-0,14%, включения кремния занимают не более 0,07%.

- 11кп. От других сталей этой группы ее отличает содержание углерода в диапазоне 0,05-0,12%. Включения кремния допускаются в количестве не более 0,06%. Содержание хрома достигает 0,15%.

- 15кп. Сталь с повышенным до 0,12-0,19% содержанием углерода и легированием хромом в объеме 0,25%.

- 18кп. У этого материала углерод в составе занимает 0,12-0,20%, количество хрома снижено до 0,15%.

- 20кп. Самая высокоуглеродистая из своей группы марка. Содержит это вещество в диапазоне 0,17-0,24%.

Количество серы в любой из указанных марок нормировано в пределах 0,040%, фосфора – 0,035%. В 11кп и 18кп присутствует остаточное содержание меди в объеме 0,20%. В большинстве случаев материал относится к группе обыкновенного качества.

А также в число кипящих входят строительные стали марок Ст2пс (сп/кп), Ст3кп, Ст4кп.

Применение

Кипящая сталь в слитках используется для последующего изготовления изделий, не имеющих ответственного назначения. А также из нее производят металлопрокат рядового назначения в:

плитах небольшой толщины.

Не подходит этот вид низкоуглеродистых сталей для применения в изделиях, подвергающихся воздействию температур ниже -20 и выше +100 градусов по Цельсию. Запрещено применять его в аппаратах, работающих с взрывоопасными и пожароопасными веществами, в том числе токсичными или представляющими собой сжиженный газ.

Исключается использование кипящей стали в деталях и креплениях котлов. Все ограничения связаны со склонностью металла к расслоению, растрескиванию.

Что такое полуспокойная сталь и где она применяется?

Пора разобраться, что это такое — полуспокойная сталь, и где она применяется. Необходимо обратить внимание на отличия от спокойной и кипящей сталей, на маркировку и товарные марки. А также внимания заслуживают стали обыкновенного качества и особенно качественная разновидность.

Сам термин полуспокойная сталь показывает, что этот товар занимает промежуточное место между ведущим себя спокойно и склонным кипеть металлом. Ключевые отличия от спокойной разновидности продукта связаны с ограниченностью раскисляющих манипуляций. Сам этот процесс в жидкой фазе может идти и в ковшах, и в печах, и в изложницах. Тут тоже есть свои отличия, но они интересны главным образом узким специалистам. Разница между кипящей и полуспокойной сталью состоит в том, что второй продукт будет переходить в твердую фазу без всякого кипения, о чем и говорит общее название.

Количество пузырей в получаемых слитках оказывается невелико. Однако при этом стоит отметить довольно интенсивный выброс газов.

Усадочные раковины по размерам уступают усадочным раковинам спокойных сплавов. Полуспокойный металл лучше по финансовым показателям. Доля соответствующего стандартам проката будет заметно выше, иногда разница достигает 10%.

Кипящая сталь превосходит полуспокойную по содержанию газов. Потому при разливке она бурлит особенно активно. В получаемом слитке различные вещества распределяются неоднородно. Вырабатывается хрупкий и ненадежный металл. Полуспокойный продукт совершеннее и отличается более широкой сферой применения, в том числе во второстепенных машиностроительных изделиях.

Важную роль в изменении свойств играют вводимые добавки:

титан позволяет повысить твердость и температурную стойкость;

благодаря кремнию растет упругость сплава;

введение молибдена гарантирует твердость и прочность;

медные добавки повысят коррозионную стойкость и сопротивляемость контактам с кислотами.

Раскисление металла в ряде случаев производится благодаря добавлению алюминия. Продвинутые технологически предприятия могут использовать для этой цели алюминиевую дробь сечением 1-1,2 см.

При нормальном раскислении слиток покрывается корочкой, не имеющей пузырей. Допускается наличие отдельных разрывов и изливов металла величиной до 7 см.

Расход алюминия может составлять от 0,1 до 0,4 кг на тонну; его определяют, учитывая:

ожидаемую концентрацию углерода;

температуру стали в момент выпуска;

концентрацию закиси железа в шлаках;

поведение предыдущих плавок в каждой партии.

Области применения

Полуспокойный металл отпускают на получение сортового и профильного прокатов. Такие заготовки затем можно превратить в:

Кипящая сталь

Существует распространенное понятие – «кипящая сталь». Такое значение распространено в металлургической промышленности. Для такого металла есть четко обозначенная технология производства и маркировка. Для понимания, что такое кипящая сталь, необходимо разобраться в характеристиках данного материала.

Виды металлических сплавов по методу раскисления

Существует определенная классификация стали по степени ее раскисления. Данный процесс необходим для восстановления окиси железа и связывания кислорода в растворенном виде, при этом уменьшая его негативное влияние на железо.

Во время процесса разливки стального сплава в слитки, наносится определенная маркировка металла по трем главным и одному второстепенному признаку. Вид металлосырья зависит от качества раскисления, другими словами – от концентрации газов, которые выделяются во время процесса затвердевания.

Виды металлических сплавов:

- Спокойная сталь – металл, в котором процент концентрации кремния в химическом составе не превышает показатель 0.12%, также наблюдается минимальное содержание примесей неметаллического характера. Для этого сырья характерна однородная плотная структура, изделия обладают более качественными механическими характеристиками. Такой вид сплава применяется для сваривания, так как он отличается высокой устойчивостью к механическому воздействию, деформации. Применяют спокойную сталь для создания металлических конструкций опорного типа, которые могут подвергаться большим нагрузкам.

- Под сталью полуспокойного вида подразумевается полураскисленный сплав, кристаллизующийся, даже если не применяется метод кипения, в данном процессе наблюдается высвобождение газа в достаточном количестве. Такой сплав имеет показатели, максимально приближенные к стали спокойного типа, поэтому иногда используют в качестве ее замены. Такой вид металла приобретает твердую форму без применения метода кипения, но при этом наблюдается выделение большой концентрации газа. Разница с кипящей сталью состоит в том, что этот сплав содержит меньшую концентрацию газовых пузырьков в составе.

- Кипящая сталь подразумевает сплав из металла, в составе которого определяется такой химический элемент, как углерод, необходимый для создания некоторых железных изделий путем пластической деформации, как в холодном, так и в горячем состоянии. Чтобы изменить свойства материала, во время производства кипящей стали могут добавляться различные примеси и элементы. К примеру, для улучшения показателей прочности изделия в состав сплава может добавляться некоторое количество углерода. Но если в составе стали этого компонента более 2.14%, такой металл называется чугуном.

- Второстепенным типом сплава называют закупоренную сталь. Она обладает характеристиками, приближенными к свойствам, которые обладает кипящая сталь, с тем лишь различием, что уровень подавления высвобождающегося углерода в процессе затвердевания сплава располагается между спокойным типом и сплавом кипящего характера. Также отмечается, что для изготовления подобного типа стали используют малое количество раскислителей, в сравнении с полуспокойной сталью, что открывает возможность создания наружного слоя сплава при последующем приобретении твердой формы.

Если определять химический состав металлического соединения, существует понятие «углеродистая сталь» (в составе отсутствуют примеси и компоненты, улучшающие характеристики) и «легированный сплав» (при производстве этого вида, чтобы повысить технологические свойства могут добавляться такие химические элементы, как марганец, хром, никель, кремний и другие компоненты).

Кипящая сталь: характеристики и свойства

Кипящей называют низкоуглеродистую сталь, которая приобретает состояние слабого раскисления на выходе из специальной металлургической печи. Термин возник из-за того, что в металле продолжается химическая реакция даже во время его затвердевания и при отливе слитков в формах. Для процесса характерно кипение с выделением пузырьков оксида углерода СО.

Кипящие стали популярны из-за дешевизны производства. Также отмечается, что данный вид металла отличается пластичностью, а в его составе практически нет неметаллических примесей.

В составе кипящей стали концентрация таких химических элементов, как сера и фосфор может достигать до 5%, кремний – до 0.07%. Отмечаются основные показатели кипящей стали:

- металл такого типа более подвержен деформационному старению, по сравнению с другими марками стали;

- в местах соединения пузырей сталь склонна к появлению расслоений;

- высокая устойчивость к низким температурам (сталь устойчива к температуре до -20°С);

- термостойкость кипящей стали достигает 100°С;

- металл не устойчив к влиянию пульсирующих и динамических нагрузок.

Отмечается, что кипящая сталь плохо поддается соединению сварным способом. Также она более подвержена воздействию коррозии. Главной отличительной особенностью сплава является то, что он производится без применения сильных раскислителей, которые образуются в процессе кипения газообразной среды.

Затвердевший слиток кипящей стали имеет, как правило, определенную структуру, которая состоит из 5 слоев:

- Сердцевина. В этой части стали определяются глубинные пузыри.

- Вторая часть сплава определяется, как зона вторичных воздушных пустот.

- Третья зона – промежуточная прослойка.

- Далее расположена зона скопления сотовых пузырей с вытянутой оболочкой.

- Пятый наружный слой является жесткой оболочкой. Для качественно отлитых металлов характерна плотная и толстая поверхность. В процессе проката такой стали скопление пузырей в ней не вскрывается.

Существует понятие ликвации стали. Данный процесс подразумевает образование неоднородной химической структуры стали, которая образуется в момент кристаллизации. Существует внутрикристаллическая и дендритная ликвация.

Маркировка кипящих сталей

Как и любые изделия из металла, кипящая сталь имеет определенную маркировку, которая определяет характеристики стали. Определить КС можно по стандартной маркировке: «кп». Данное буквенное обозначение может быть нанесено на материалы, которые производятся по стандарту ГОСТ 380-2005, а также ГОСТ 1050-88. Для таких изделий характерно содержание 0.15% углерода в химической формуле.

Маркировка кипящей стали:

- Сталь с обозначением «05кп» указывает на то, что в ней содержатся такие элементы: углерод (до 0.06%), кремний (до 0.03%), хром (до 0.1%), марганец (до 0.4%). Такой сплав не подходит для создания техники и ее модернизации.

- Сталь, на которой нанесена маркировка «08кп» имеет в составе углерод (0.05-0.11%). Также в составе сплава определяются включения хрома (до 0.1%), марганца (0.25-0.5%) и кремния (до 0.03%).

- Маркировка «10кп» указывает на кипящую сталь, в составе которой на долю хрома приходится 0.015%, углерода – 0.07-0.14%, кремния в химическом составе – не более 0.07%.

- В кипящей стали с маркировкой «11кп» углерод может содержаться в количестве от 0.05 до 0.12%. Для такого сплава характерно то, что кремния содержится в составе не более 0.06%, а количество хрома может достигать до 0.15%.

- Сталь с повышенной концентрацией углерода (от 0.12 до 0.19%) и легированная хромом в соотношении до 0.25% имеет маркировку «15кп».

- Если в сплаве определяется углерод в диапазоне от 0.12% до 0.2%, а концентрация хрома снижена до показателя 0.15%, на кипящую сталь наносится маркировка с обозначением «18кп».

- Сталь с маркировкой «20кп» считается самым углеродистым сплавом, так как в нем содержится 0.17-0.24% углерода.

Для любой марки стали характерно содержание кремния, не превышающего предела 0.04%, фосфора – 0.035%.Для маркировок «11кп» и «18кп» характерно то, что в их составе может содержаться остаточное количество меди.

Понятие углеродистой стали

Для сплава, который принято называть «углеродистая сталь», характерно то, что она выплавляется без добавления любых примесей и компонентов, которые могут повлиять на прочностные характеристики металла. Такая марка стали также разделена на два типа:

- Сталь типа А – изделия из стали этой марки производятся для дальнейшей ковки, сваривания под воздействием высокой температуры или в других областях металлургии.

- Сталь, на которой нанесена маркировка в виде буквы Б, используется для производства деталей, которые при дальнейшей обработке могут включать примеси. За счет них могут изменяться механические и химические характеристики.

Углеродистые композиции составляют подавляющее большинство выплавляемых сталей (на этот вид сплава приходится порядка 80% всего производства). Сегодня существует более двух тысяч марок этого типа сплавов.

Преимущества углеродистой стали:

- Сталь отличается оптимальным соотношением характеристик и стоимости.

- Благодаря своим прочностным показателям и модулю упругости сталь данного типа используется в силовых конструкциях, в которых работоспособность конструкции напрямую зависит от жесткости используемого сырья.

- При термическом воздействии в углеродистой стали повышаются прочностные показатели, при этом практически не меняется модуль упругости сплава.

- Углеродистая сталь хорошо поддается давлению и резке, также хорошо себя ведет при сварке.

Благодаря большому количеству преимуществ, широко используется во многих сферах производства металлических изделий.

Маркировка углеродистой стали позволяет разобраться в ее свойствах. Углеродистая сталь стандартного качества маркируется двумя буквами и цифрой, которая указывает долю содержания углерода в десятых долях процента.

По содержанию углерода стали подразделяются на несколько типов:

- низкоуглеродистые (содержание углерода в составе не превышает 0.25%);

- среднеуглеродистые (количество в составе сплава углерода колеблется в диапазоне от 0.3 до 0.55%);

- высокоуглеродистые (углерод в таком сплаве содержится в количестве от 0.6 до 0.85%).

Если в сплаве определено содержание углерода в диапазоне от 0.7 до 1.43%, такую сталь применяют для производства ударного и режущего инструмента.

Сферы использования кипящей стали

Для такого типа металлопродукции, как кипящая сталь характерна достаточно ограниченная сфера использования. Она не подходит для производства таких изделий:

- крепежных частей котлов, которые могут работать под высоким давлением;

- любых конструкций из металла или других материалов, которые будут в дальнейшем использоваться при температурных режимах, которые ниже -20°С;

- устройств, которые в дальнейшем предназначены для эксплуатации в динамических, знакопеременных или пульсирующих нагрузках;

- любых элементов, устройств или конструкций, которые в дальнейшем могут контактировать с агрессивными, пожароопасными или взрывоопасными средами, а также сжиженными или сжатыми газами.

Определяя сферу применения кипящей стали в слитках, она может применяться для производства деталей или изделий, не обладающих ответственным назначением. Также из этого материала производят металлопрокат рядового назначения, в том числе, трубы, прутья, листы, полосы, проволоку, штрипсы и прочие металлические изделия.

Оформите заявку на сайте, мы свяжемся с вами в ближайшее время и ответим на все интересующие вопросы.

Расшифровка и классификация марок сталей

Железо химически-активно и встречается в природе только в виде соединений, руды состоят из гидратов, закисей солей и оксидов. Богатая руда содержит не более 57% чистого металла, а изделия быстро корродируют. С развитием металлургии было изобретено множество сплавов на железной основе, которые превосходят его по прочности и имеют надежную молекулярную структуру. Стали классифицируют по способу раскисления, назначению и содержанию элементов. Обозначения марок сформированы разными системами стандартизации.

Для точной расшифровки марки стали воспользуйтесь нашим марочником стали

Классификация по химическому составу

В естественной среде железо реагирует с окислителями, галогенами, фосфором и серой. Для очищения сырья и преобразования оксидных соединений в роли восстановителя сначала применяли каменный уголь. Так при горении в недостатке кислорода, выплавляли чугун, из которого уже частично удалены оксиды и примеси, а доля углерода составляет не менее 2,14%. Для выплавления стали из полученной массы необходимо уменьшить его концентрацию до 2%.

Углеродистые

По составу отличаются от чугуна только концентрациями. При обработке снижается количество углерода и вредных включений. Соотношение кремния и марганца – может корректироваться для придания дополнительной прочности и стойкости к коррозии. По количеству углеродных соединений различают следующие группы:

- Высокоуглеродистая (0,6-2%);

- Среднеуглеродистая (0,25-0,55%);

- Низкоуглеродистая (до 0,25%).

Углеродная составляющая участвует в формировании карбидов и укрепляет структуру на молекулярном уровне. Чем выше содержание, тем больше стойкость к механическим нагрузкам, особенно ударным. Понижение придает пластичность и возможность выпускать изделия повышенной точности. Из этих сплавов получают инструменты (топоры, валы), детали, испытывающие большое напряжение (оси, арматура) и малонагруженные (зубчатые колеса, пружины). Расшифровка характеристик стали производится по буквам:

- Ст – сталь;

- Цифра – номер, согласно регламенту, ГОСТ 380-2005;

- Г – марганец выше 0,8%;

- КП, ПС или СП – метод раскисления.

Группу объединяет название «конструкционные», их обозначают маркировками: Ст0, Ст1кп, Ст1пс, Ст1сп, Ст2кп, Ст2пс, Ст2сп, Ст3кп, Ст3пс, Ст3сп, Ст3Гпс, Ст3Гсп, Ст4кп, Ст4пс, Ст4сп, Ст5пс, Ст5сп, Ст5Гпс, Ст6пс, Ст6сп.

Отдельно выделяют группу с названием «инструментальные», они содержат 0,7% углерода и дополнительно очищаются от вредных составляющих. Расшифровка букв в обозначении согласно ГОСТ 1435-99:

- У – углеродистая;

- Цифры: углеродная концентрация в десятых долях процента;

- Г – марганец выше 0,33%;

- А – повышенное качество, серы не более 0,03%, фосфора – до 0,035%.

Инструментальные нелегированные стали обозначают следующими маркировками: У7; У8; У8Г; У9; У10; У11; У12; У13; У7А; У8А; У8ГА; У9А; У10А; У11А; У12А; У13А.

Легированные

Для придания специальных свойств в расплав добавляют различные присадки. Процесс называют легированием. По соотношению легирующих элементов марки разделяют на низколегированные (до 2,5%), среднелегированные (до 10%) и высоколегированные (до 50%).

В таблице приведены металлы, включения примесей и их обозначения в маркировке:

| Марганец – Mn | Г |

| Хром – Cr | Х |

| Никель – Ni | Н |

| Титан – Ti | Т |

| Молибден – Mo | М |

| Бериллий – Be | Л |

| Медь – Cu | Д |

| Азот – N | А |

| Ванадий – V | Ф |

| Ниобий – Nb | Б |

| Алюминий –Al | Ю (от ювенал) |

| Селен – Se | E |

| Кобальт – Co | К |

| Бор – B | P |

| Фосфор – P | П |

| Кремний –Si | С (от силициум) |

| Цирконий –Zr | Ц |

Например, 08Х18Н10 расшифровывается как 0,08% углерода (С), 18 % хрома (Cr), 10% никеля (Ni). Обозначаются не все составляющие, а только говорящие об основных свойствах. Легирование применяется во всех случаях, когда неприемлемо использование углеродистых сплавов. Технический процесс сложнее и дороже, но присадки помогают продлить срок службы в сложных условиях или создать материал со специальными возможностями.

Также в начале маркировки могут присутствовать такие обозначения:

Р — быстрорежущая;

Ш — шарикоподшипниковая;

А — автоматная;

Э — электротехническая.

У этих марок есть ряд особенностей:

- в шарикоподшипниковых сталях содержание хрома указывается в десятых долях процента (например, сталь ШХ4 содержит 0,4% хрома);

- в марках быстрорежущей стали после буквы Р сразу ставится число, указывающее содержание вольфрама в процентах. Также все быстрорежущие стали содержат 4% хрома (Х).

Классификация по назначению

Часто для группы со сходными химическими формулами и эксплуатационными ресурсами применяют термины, указывающие на условия применения. Как правило, такая продукция подвергается испытаниям на соответствие по нескольким одинаковым параметрам: на устойчивость к ударным нагрузкам, кислотам, экстремальным температурным режимам. Специальные обозначения в маркировке есть у нелегированных групп: строительные (С), подшипниковые (Ш), конструкционные (Сп), инструментальные (У). Отдельно выделяют режущие легированные сплавы (Р).

Классификация сталей по назначению

Конструкционные

Категория объединяет марки способные выдерживать разнонаправленные механические нагрузки: изгибающие, ударные, растягивающие. Отличительной особенностью является стойкость к усталости, они не трескаются и не истираются при сочетании различных негативных факторов. По составу могут быть углеродистыми и легированными. Применяются для изготовления конструкций и деталей повышенной прочности.

Если сталь является литейной конструкционной, то в конце маркировки ставят букву Л. Например: 40ХЛ, 35ХМЛ.

Инструментальные

Стальные изделия без легирования очень прочны, но в некоторых областях их качеств недостаточно, поэтому применяют присадки. Например, марганец участвует в формировании особо-прочной молекулярной структуры (аустенит) и увеличивает стойкость к механическим деформациям. Алмазная сталь ХВ5 долго сохраняет заточку, может резать очень твердые материалы, при этом требует ухода и легко ломается. Ее прародителями были булатные и дамасские клинки, плохо переносящие сырость и хрупкие ближе к острию.

Инструментальные нелегированные стали обозначаются буквой У. Затем ставится цифра, которая обозначает среднее содержание углерода в стали: У11; У12; У13;. Высококачественные стали дополнительно обозначают буквой А на конце — У11А; У12А; У13А.

Особого назначения

Способность выдерживать определенные физические или химические воздействия определяет область применения. К особенным свойствам относится: немагнитность, кислотостойкость, жаростойкость, жаропрочность. Появляются узкоспециальные названия: авиационные (нагрузка свыше 1300Мпа), судостроительные (стойкость в щелочной среде), криогенные (отсутствует хрупкость при –196 С о и ниже).

Классификация по способу раскисления

При плавлении руды необходимо удалить кислород, иначе готовый прокат быстро заржавеет. Так как кислород находится в несвободном состоянии, требуется разрушить оксидные и гидратные соединения. В реакции раскисления участвуют активные вещества: ферромарганец, силикомарганец, расплав алюминия и другие. Некоторые реагенты действуют только в вакуумной среде.

Для обозначения способа раскисления используют такие обозначения:

Уже более 100 лет разрабатываются методы прямого получения металла, минуя переплавку в чугун и использование кокса, загрязняющего расплав продуктами горения. В результате применения газообразных и твердых восстановителей, обработки в электропечах, реакторах, реторах, получается раствор, насыщенная газами в разной степени. Разделение не относится к легированным продуктам, так как добавление присадок требует регламентированной чистоты.

Кипящая

Для получения используют минимальное количество реагентов, поэтому остается много кислорода и углекислого газа. Слитки имеют неоднородное строение, в одной части оседают вредные примеси, поэтому до 5% готового слитка удаляется. Материал с низкими характеристиками, хрупкий. Воздух концентрируется в сердцевине, но наружная корка может иметь достаточную прочность. Возможно изготовление крепежных деталей котлов и конструкций, контактирующих с взрывоопасными средами. Главный недостаток: быстрая коррозия.

Спокойная

Благодаря сложным технологическим процессам присутствие газов и неметаллических включений минимально, а структура однородна. Из слитков изготовляют металлоконструкции, детали или используют для создания дорогостоящих сплавов.

Полуспокойная

Промежуточное состояние. Упрощенные технические циклы удешевляют производство, а свойства достаточны для выпуска несущих элементов сварных и клепаных конструкций. Из Ст5пс изготовляют болты, гайки, упоры, которые можно использовать в плюсовых температурах и низкой влажности воздуха.

Классификация по качеству

Чем меньше осталось вредных включений, тем выше качественные характеристики, но иногда это не оправдано экономически. Система стандартизации предусматривает три класса.

Качественная

К категории относят углеродистые продукты. В них больше всего фосфора, серы и газов, они недостаточно однородны. Качества удовлетворительны для производства конструкций и деталей.

Нелегированные качественные стали обозначают буквой К. Например, 20К

Высококачественная

Низкое содержание вредных примесей и неметаллических включений обозначается в маркировке буквой А в конце. Из марок У8 и У8А вторая будет обладать лучшими характеристиками, изделия получатся точнее и качественнее.

Букву А в начале пишут в марках конструкционных сталей высокой обрабатываемости (А12–автоматная, А30, А40), но в таком случае она не отображает соответствие стандарту чистоты.

Особо качественные

Сплавы с минимально-возможным количеством примесей обозначаются по способу получения в конце маркировки:

- ВД – вакуумно-дуговая переплавка;

- Ш – электрошлаковый переплав;

- ВИ – вакуумно-индукционный;

- ПД – плазменно-дуговой.

Особое качество достигается легированием, так как основу, полученную из чугунного расплава, невозможно привести к таким показателям. Содержание серы снижено до 0,1%, фосфора – до 0,025%. Примеры: 30ХГСН2МА – ВД. Здесь пропущены цифры, так как концентрации присадок составляют от 0,8 до 1,2%, поэтому их доля округляется до 1.

Классификация по структуре

Легирующие элементы формируют собственные соединения и создают молекулярную решетку. Строение металлов по своей природе зернистое, подвергается изменениям при термообработке и давлении. Геометрия химических связей определяет отношение к классу: ферриты, аустениты, перлиты и мартенситы. В обозначениях эта информация не отображается, но принадлежность всегда учитывается для применения в той или иной области.

Аустенит

Атомы углерода находятся внутри ячеек кристаллической решетки металла. Легирующие элементы способны замещать атомы железа и вставать на их место. Аустениты отличаются прочностью и однородностью, не магнитны, относятся к коррозийно-стойким и жаропрочным материалам, применяются для транспортировки агрессивных веществ, работы в особо сложных условиях.

Феррит

Ферритная решетка похожа на куб правильной формы. Поликристаллическое строение делает ферриты мягкими, при переохлаждении зерна становятся крупными, увеличивается хрупкость. Представители класса являются сильными магнетиками, поэтому используются в радиотехнике и электронике для поглощения электромагнитных волн, выпуска антенн и сердечников.

Мартенсит

При закаливании и охлаждении формируется игольчатое строение, при этом атомы железа смещаются на вершины ячеек, а углеродные концентрируются в центре. Это создает внутренние напряжения. Интересно, что мартенситовое превращение происходит в определенных температурных промежутках, при котором достигается предельная твердость. Явление сопровождается возникновением «памяти метала». Сталь, находящаяся в таком состоянии способна вернуть форму после механической деформации.

Мартенсит получают различными методами термообработки и легирования, присадки помогают стабилизации решетки. Степень зависит от назначения, иногда необходимо полное прокаливание, а если этого не требуется, то воздействуют лишь на поверхностные слои. Применение осложняется дополнительными требованиями к обработке, особенно сварке. Уникальные свойства пока не изучены до конца.

Перлит

На этой стадии облегчается механическая обработка. Перлит – явление распада при охлаждении после нагрева. Зерна измельчаются или расслаиваются на пластинки. Состояние создают искусственно для пластической деформации.

Цементит

Особо устойчивое состояние. Решетка FeC3 имеет ромбическую форму, физически цементит очень тверд и хрупок. Формируется при кристаллизации расплава чугуна. В сталях образуется при охлаждении аустенита и нагревании мартенсита (разупрочняющий отжиг).

В металлургии термообработка производится для получения лучших эксплуатационных характеристик конкретного состава и состоит из многочисленных процедур нагревов и охлаждений в разной температуре: сфероидизация, гомогенизация, изотермический отжиг, разупрочнение, стабилизация.

Классификация по способу производства

Многое зависит от применяемого оборудования. Доменные печи давно заменены на более экологичные и эффективные варианты. За прошедшее столетие появилось несколько новых технологий:

- Конверторная или бессемеровская. В процессе выплавки в конвертер поступает сжатый, обогащенный кислородом воздух, углеродная составляющая выжигается. Дополнительное топливо не требуется, так во время реакции высвобождается дополнительная энергия и масса нагревается самостоятельно. До изобретения технологии невозможно было получить температуру плавления 1600 С о , поэтому производили только чугун при 1400 С о . В усовершенствованном виде способ применяется и сегодня.

- Мартеновская. Ученый предложил использовать полученное тепло повторно: выходящий воздух нагревает входящий. Для этого печь была оснащена регенератором, не только восстанавливающим тепло, но улавливающим копоть и конденсат. В установках действуют термические режимы, не превышающие 2000 С о . Изобретение позволило переплавлять лом, регенераторы используются в современных установках, особенно стеклодувных и плазменных.

- Электросталь – оборудование нового поколения, использующее индукцию и дуговую выплавку. В современных установках получают наиболее чистые от загрязнений продукты, затраты электричества снижаются, так как поддерживается точная температура. В плазменно-дуговых печах создают жаропрочные и тугоплавкие материалы. Появилась возможность получать стали прямым методом, без плавления чугунной основы.

Предельное повышение температуры до 20000 С о позволило получить железо, усиленное молибденом и титаном. Вместе с технологией плавления одновременно разрабатываются методы металлообработки: резки, гибки, проката.

Таблица маркировки сталей

В таблице приведено содержание элементов в распространенных марках стали.

Читайте также: