Какую термообработку применяют для сварных соединений из теплоустойчивых сталей

Обновлено: 11.05.2024

ТЕХНОЛОГИЯ СВАРКИ ТЕПЛОУСТОЙЧИВЫХ И ВЫСОКОЛЕГИРОВАННЫХ СТАЛЕЙ

СВАРКА ТЕПЛОУСТОЙЧИВЫХ СТАЛЕЙ

Теплоустойчивыми называют стали, длительно работающие при температуре до 600 °С. К ним относятся перлитные низколегированные хромомолибденовые стали 12МХ, 12ХМ, 15ХМ, 20ХМЛ, работающие при температуре 450. 550 °С и хромомолибденованадиевые стали 12Х1МФ, 15Х1М1Ф, 20МФЛ, работающие при температуре 550. 600 °С в течение 100 000 ч (10 лет). Они дешевы и технологичны, из них делают отливки, прокат, поковки для изготовления сварных конструкций: турбин, паропроводов, котлов и т.п.

Теплоустойчивость сварных соединений оценивают отношением длительной прочности металла соединения и основного металла - коэффициентом теплоустойчивости.

Чтобы работать при высоких температурах, стали должны обладать жаростойкостью, длительной прочностью, стабильностью свойств во времени и сопротивлением ползучести: их пластическая деформация при постоянной нагрузке с течением времени должна возрастать незначительно. Все это достигается введением в состав сталей 0,5. 2,0% хрома, 0,2. 1,0 % молибдена, 0,1 . 0,3 % ванадия и — иногда — небольших добавок редкоземельных элементов. Хорошее сочетание механических свойств изделий из теплоустойчивых сталей достигается термообработкой: нормализацией или закалкой с последующим высокотемпературным отпуском. Это обеспечивает мелкозернистую структуру, состоящую из дисперсной ферритокарбидной смеси. После 100000 ч работы обработанная таким образом сталь 15ХМ имеет прочность 260 МПа (26,5 кгс/мм2) при температуре 450 °С и 62 МПа (6,3 кгс/мм2) при температуре 550 °С, а сталь 12X1МФ - 154 МПа (15,7 кгс/мм2) при температуре 500 °С и 58 МПа (5,9 кгс/мм2) при температуре 580 °С.

Физическая свариваемость теплоустойчивых сталей, определяемая отношением металла к плавлению, металлургической обработке и к последующей кристаллизации шва не вызывает затруднений. Современные сварочные материалы и технология сварки обеспечивают требуемые свойства и стойкость металла шва против горячих трещин. Однако сварные соединения склонны к холодным трещинам и к разупрочнению металла в ЗТВ - зоне термического влияния. Поэтому нужно применять сопутствующий сварке местный или предварительный общий подогрев изделия. Это уменьшает разницу температур в

зоне сварки и на периферийных участках, что снижает напряжения в металле. Уменьшается скорость охлаждения металла после сварки больше аустенита превращается в мартенсит при высокой температуре, когда металл пластичен. Напряжения, возникающие из-за разницы объемов этих фаз, будут меньше, вероятность образования холодных трещин снизится. Применяя подогрев, нужно учитывать, что излишне высокая температура приводит к образованию грубой ферритно-перлитной структуры, не обеспечивающей необходимую длительную прочность и ударную вязкость сварных соединений. Уменьшить опасность возникновения холодных трещин можно, производя отпуск деталей, выдерживая их при температуре 150. 200 °С сразу после сварки в течение нескольких часов. За это время завершится превращение остаточного аустенита в мартенсит и удалится из металла большая часть растворенного в нем водорода.

Разупрочнение теплоустойчивых сталей в ЗТВ зависит также от параметров режима сварки. Повышение погонной энергии сварки увеличивает мягкую разупрочняющую прослойку в ЗТВ, которая может быть причиной разрушения жестких сварных соединений при эксплуатации, особенно при изгибающих нагрузках. Основные способы сварки конструкций из теплоустойчивых сталей - это дуговая и контактная стыковая. Последнюю используют для сварки стыковых соединений труб нагревательных котлов в условиях завода.

Дуговую сварку производят электродами с покрытием, в защитных газах и под флюсом. Подготовку кромок деталей при всех способах дуговой сварки производят механической обработкой. Допускается применение кислородной или плазменной резки с последующим удалением слоя поврежденного металла толщиной не менее 2 мм.

Дуговую сварку производят при температуре окружающего воздуха не ниже 0 °С с предварительным и сопутствующим сварке местным или общим подогревом. Температура подогрева зависит от марки стали и толщины свариваемых кромок. Хромомолибденовые стали при толщине кромок до 10 мм, а хромомолибденованадиевые - до 6 мм можно сваривать без подогрева. Сталь 15ХМ, например, толщиной 10. 30 мм надо подогревать до температуры 150. 200 °С, а больше 30 мм - до температуры 200. 250 °С. До 250. 300 °С подогревают сталь 12Х1МФ толщиной 6. 30 мм, а свыше 30 мм требуется ее подогрев до температуры 300. 350 °С. При многопроходной автоматической сварке под флюсом минимальную температуру подогрева можно снижать на 50 °С. Аргонодуговую сварку корневого шва стыков труб выполняют без подогрева.

После сварки производят местный отпуск сварных соединений или общий отпуск всей сварной конструкции. Хромомолибденовые стали нагревают при отпуске до температуры 670. 700 °С с выдержкой при этой температуре 1 . 3 ч в зависимости от толщины сваренных кромок,

хромомолибденованадиевые - до температуры 740. 760 °С с выдержкой 2. 10 ч. Чем больше в стали хрома, молибдена, ванадия, тем больше должны быть температура и время отпуска. Отпуск стабилизирует структуру и механические свойства соединений, снижает остаточные напряжения, однако он не позволяет полностью выровнять структуру и устранить разупрочненную прослойку в ЗТВ.

Ручную дуговую сварку теплоустойчивых сталей ведут электродами из малоуглеродистой сварочной проволоки с основным (фтористо-кальциевым) покрытием, через которое вводят в шов легирующие элементы. Этот тип покрытия хорошо раскисляет металл шва, обеспечивает малое содержание в нем водорода и неметаллических включений, надежно защищает от азота воздуха. Это позволяет получать высокую прочность и пластичность шва. Однако для электродов с таким покрытием характерна повышенная склонность к образованию пор при удлинении дуги, наличии ржавчины на поверхности свариваемых кромок и при небольшом увлажнении покрытия. Поэтому нужно сваривать предельно короткой дугой, тщательно очищать кромки и сушить электроды перед их применением при температуре 80. 100 °С. Хромомолибденовые стали сваривают электродами типа Э-09Х1М (ГОСТ 9467-75) марки ЦУ-2ХМ диаметром 3 мм и более, а также ЦЛ-38 диаметром 2,5 мм, хромомолибденованадиевые - электродами типа Э-09Х1МФ марок ЦЛ-39 диаметром 2,5 мм, ЦЛ-20, ЦЛ-45 диаметром 3 мм и более. Сварку ведут на постоянном токе обратной полярности узкими валиками без поперечных колебаний электрода с тщательной заваркой кратера перед обрывом дуги. Когда подогрев свариваемых изделий и их термообработка после сварки невозможны или если необходимо сваривать перлитные теплоустойчивые стали с аустенитными, допускается использование электродов на никелевой основе марки ЦТ 36 или проволоки Св 08Н60Г8М7Т при аргонодуговой сварке.

Теплоустойчивые стали сваривают дуговой сваркой плавящимся электродом в углекислом газе и вольфрамовым электродом в аргоне. Сварку в С02 из-за опасности шлаковых включений между слоями используют обычно для однопроходных швов и для заварки дефектов литья. Сварку ведут на постоянном токе обратной полярности с присадочной проволокой (ГОСТ 2246-70) Св 08ХГСМА для хромомолибденовых сталей или Св 08ХГСМФА для хромомолибденованадиевых сталей. Для проволоки диаметром 1,6 мм сила сварочного тока 140. 200 А при напряжении дуги 20. 22 В, а диаметром 2 мм 280. 340 А при 26. 28 В.

Ручная аргонодуговая сварка используется для выполнения корневого шва при многопроходной сварке стыков труб. Автоматической сваркой в аргоне сваривают неповоротные стыки паропроводов в условиях монтажа. При аргонодуговой сварке хромомолибденовых сталей.

Автоматическую дуговую сварку под флюсом используют на поворотных стыках трубопроводов, коллекторов котлов, корпусов аппаратов химической промышленности и других изделиях с толщиной стенки 20 мм и более. Применяют низкоактивные по кремнию и марганцу флюсы ФУ-11, ФУ-16, ФУ-22. Этим достигается стабильность содержания Si и Мп в многослойных швах и низкое содержание в них оксидных включений - продуктов процесса восстановления марганца. Сварку под флюсом ведут со скоростью 40. 50 м/ч на постоянном токе обратной полярности силой 350. 400 А при напряжении дуги 30. 32 В. Высокая скорость сварки уменьшает погонную энергию, что снижает разупрочнение хромомолибденованадиевых сталей в околошовной зоне. Применяют проволоку диаметром 3 мм Св 08МХ и Св 08ХМ для хромомолибденовых сталей и Св 08ХМФА для хромомолибденованадиевых сталей. Можно применять проволоку диаметром 4 и 5 мм, увеличив соответственно силу тока до 520. 600 А и 620. 650 А при напряжении дуги 30. 34 В.

Глава 1. Сварка теплоустойчивыхсталей

Теплоустойчивыми называются стали, предназначенные для длительной работы при температурах от 450 °С до 600 °С. Эти стали используются преимущественно в энергетическом машиностроении при изготовлении деталей паровых котлов, турбин, атомных реакторов и теплообменников. В соответствии с условиями длительной работы под напряжением при высоких температурах теплоустойчивые стали должны обладать сопротивлением ползучести, длительной прочностью, стабильностью свойств во времени и жаростойкостью.

Сварка плавлением сопровождается изменением свойств свариваемого металла, связанным с его расплавлением и кристаллизацией при образовании шва, а также структурными изменениями и упругопластическими деформациями в околошовной зоне. Это обуславливает физико-химическую неоднородность сварных соединений и образование местного сложнонапряженного состояния, что в ряде случаев ухудшает работоспособность и уменьшает эксплуатационную надежность конструкций.

Степень неоднородности сварных соединений определяется свойствами основных и присадочных металлов, технологией сварки и размерами свариваемых изделий.

Таким образом, свариваемость материала является сложной комплексной характеристикой, зависящей, кроме перечисленных факторов, также и от современного уровня технологии сварки и требований, предъявляемых к сварным соединениям. Чем неоднороднее структура и механические свойства, выше уровень и градиент напряжений в сварном соединении, тем сложнее технология сварки и меньше диапазон ее режимов, чем выше требования, предъявляемые к сварным соединениям, тем ниже степень свариваемости материала в данных условиях.

Сварные соединения из теплоустойчивых сталей подвергают в большинстве случаев термической обработке для снятия остаточных напряжений, стабилизации структуры и свойств. Что касается требований, предъявляемых к сварным соединениям, то они находятся обычно на уровне свойств свариваемых сталей. Поэтому свариваемость теплоустойчивых сталей должна оцениваться сложностью применяемой технологии сварки и последующей термической обработки, которые обеспечивают минимальную физико-химическую неоднородность сварных соединений, а также возможной при этом степенью приближения кратковременных и длительных свойств сварных соединений к соответствующим свойствам основного металла.

Дуговая сварка

Выбор технологии

Тепловые условия сварки или температурные режимы нагрева свариваемых сталей, а иногда и поддержание определенной температуры сварных соединений перед их термической обработкой направлены на то, чтобы предотвратить образование холодных трещин.

При сварке теплоустойчивых сталей, в той или иной степени восприимчивых к закалке, образование холодных трещин в сварных соединениях связано в основном с превращением аустенита в мартенсит и происходит в период, предшествующий термической обработке свариваемого изделия.

Сопутствующий сварке местный или общий подогрев является надежным средством предотвращения холодных трещин, так как уменьшает разницу температуры металла в зоне сварки и периферийных участках, что снижает уровень напряжений 1-го рода, вследствие чего пики этих напряжений в околошовной зоне сглаживаются.

Подогрев уменьшает скорость охлаждения металла в процессе термического цикла сварки, что предотвращает превращение аустенита в мартенсит, которое сопровождается резким увеличением объема металла, вызывающим появление напряжений 2-го и 3-го рода.

Наконец, повышение температуры металла при любом структурном состоянии увеличивает его пластичность, а, следовательно, и деформационную способность. Повышение пластичности сварного соединения имеет такое же важное значение для предотвращения образования холодных трещин, как и снижение уровня напряжений, поскольку образование трещин происходит в результате исчерпания деформационной способности металла под действием напряжений.

Рекомендуемые температуры предварительного и сопутствующего подогрева различных сталей в зависимости от толщины свариваемых изделий приведены в таблице 1.1

Таблица 1.1 - Рекомендуемые температуры предварительного и сопутствующего подогрева различных сталей

1. Термическая обработка сварных соединений теплоустойчивых сталей.

Трудности при сварке теплоустойчивых сталей – большие толщины свариваемого металла (до 200 мм), необходимость обеспечения устойчивости к образованию холодных трещин. Сварку ведут с подогревом 200 ºС … 400 ºС и термообработку выполняют не охлаждая сварочного соединения до комнатной температуры, не позднее 72 часов после выполнения шва.

Для обеспечения требуемой работоспособности сварное соединение подвергают термообработке в виде высокого отпуска. После высокого отпуска ЗТВ по своим свойствам приближается к основному металлу. При выборе режимов отпуска стремятся снять остаточные напряжения и восстановить свойства сварного соединения. При этом необходимо учитывать возможное охрупчивание металла шва и ЗТВ в процессе термообработки.

Стали с содержанием V,Nbсклонны к дисперсионному отвердеванию при высоком отпуске. Пример: выдержка при температуре 600…650 ºС в течение 1…6 часов приводит к снижению работы зарождения трещины с 2,6 МДж до 0, при этом повышается предел текучести на 40%. Отпуск при температуре 700 ºС в течение 6 часов позволяет получить удовлетворительные пластические прочностные свойства, однако в первые 30 минут наблюдается значительное дисперсионное отвердевание. Отпуск при температуре 750 ºС в течение 6 часов позволяет получить высокие прочностные и вязкостные свойства в целом.

Выбор температуры подогрева.

Температура подогрева – самостоятельный фактор технологического процесса. Она зависит от марки стали, толщины свариваемых элементов, температуры окружающей среды. При комнатной температуре, металл находится в квазихрупком состоянии, т.е. при охлаждении до комнатной температуры он переходит из пластичного в хрупкое состояние. Следовательно, минимальная температура сопутствующего подогрева должна быть равна критической температуре хрупкости самой хрупкой зоны сварного соединения, с учётом толщины металла. При высокой температуре подогрева возможно образование холодных трещин по механизму синеломкости, следовательно, максимальная температура подогрева ограничивается температурой синеломкости. Повышение стойкости метала к образованию холодных трещин: 1) уменьшением влаги, содержащейся в сварочных материалах; 2) связыванием атмосферного водорода в стойкие химические соединения; 3) уменьшением поглощения ионов водорода металлом шва за счёт рода и полярности тока.

Потом используют низкотемпературную термообработку, называемую отдыхом. В процессе отдыха не происходит каких-либо структурных превращений.

Термообработка сварных соединений.

Для обеспечения требуемых свойств, повышения работоспособности, сварные соединения подвергают высокому отпуску. Сварные соединения с содержанием NbиVсклонны к охрупчиванию ввиду дисперсионного отвердевания. Основная цель высокого отпуска – устранение остаточных напряжений при повышении пластичности и вязкости.

2. Особенности формирования соединений при сварке давлением.

При сварке давлением, соединения формируется в три этапа: 1) активация контактных поверхностей; 2) образование физического пятна контакта; 3) объёмное взаимодействие.

Рис. 1.1. Этапы образования соединения при точечной сварке

Процесс сварки характерен весьма малым временем сварки при больших сварочных токах и усилиях, обеспечивающих локальное плавление металла. Необходимым условием формирования соединения является образование общей зоны расплавления заданных размеров, что обеспечивает важнейшие эксплуатационные свойства—прочность и герметичность соединения. Размеры ядра или шва регламентируются ГОСТ 15878—79.

При сварке образование соединения происходит в значительной мере по единой схеме, состоящей из трех этапов I—III (рис. 1.1).

Рис. 1.2. Основные и сопутствующие процессы при образовании соединений

ервый этап начинается с момента обжатия деталей, вызывающего пластическую деформацию микронеровностей в контактах электрод—деталь и деталь—деталь. Последующее включение тока и нагрев металла облегчают выравнивание микрорельефа, разрушение поверхностей пленок и формирование электрического контакта. Нагретый металл деформируется преимущественно в зазор между деталями, и образуется уплотняющий поясок.

Второй этап характеризуется расплавлением металла и образованием ядра. По мере прохождения тока ядро растет до максимальных размеров — по высоте и диаметру. При этом происходит перемешивание металла, удаление поверхностных пленок и образование металлических связей в жидкой фазе. Продолжается процесс пластической деформации и тепловое расширение металла. К концу этого этапа отмечается почти полная осадка рельефа.

Третий этап начинается с выключения тока, сопровождающегося , охлаждением и кристаллизацией металла. Образуется общее для деталей литое ядро. При охлаждении уменьшается объем металла и возникают остаточные напряжения. Для снижения уровня этих Напряжений и предотвращения усадочных трещин и раковин требуются значительные усилия.

Для получения следующего соединения цикл через определенную паузу вновь повторяется.

Процессы пластической деформации при сварке второй и последующих точек на всех трех этапах облегчаются. Снижается также скорость кристаллизации ядра, что приводит к уменьшению остаточных напряжений.

На первом этапе сопутствующие процессы ввиду относительно малой, деформации и низкой температуры зоны сварки не получают большого развития. При появлении на втором этапе расплавленного ядра резко возрастает тепловое расширение металла, появляется опасность выплеска, вследствие теплопроводности отмечается нагрев околошовной зоны, изменение исходной структуры металла, массоперенос в контакте электрод—деталь. На третьем этапе при охлаждении металла происходит кристаллизация металла ядра, образование литой структуры и значительных остаточных напряжений, продолжается теплопередача в околошовную зону и изменение структуры металла в этой части соединения. Степень развития сопутствующих процессов и изменения первоначальных свойств металла может быть уменьшена например, за счет уменьшения скорости нагрева (роста сварочного тока) и увеличения .усилия на стадии охлаждения.

Обеспечение высокого качества сварки и максимальной производительности процесса для данной толщины, формы и материала изделий определяется правильностью выбранного режима сварки.

Режим сварки — совокупность электрических, механических и временных параметров, обеспечиваемых сварочным оборудованием для получения качественного соединения. Кроме того, качество соединений зависит от техники сварки, формы электродов, качества сборки и подготовки поверхности, сварочного оборудования, системы контроля и от других конструктивно-технологических факторов.

1.сталь 14ГФ – низкоуглеродистая низколег. Обладает хорошей свариваемостью и повышенными механическими свойствами, сто позволяет использовать ее в широком спектре машиностроительной и строительной отраслей. Не имеет склонности к образованию горячих и холодных трещин. Не имеет склонность к хрупкому разрушении при нормальном температурном режиме. Имеет механическую прочность на 20-30% выше, чем у нелегированных сталей с аналогичным содержанием С. Особенностей технологии сварки нет.

2.принимая в расчет серийность производства, размеры изделия и форму шва следует применить полуавтоматическую сварку в среде защитного газа СО2 и сварочная проволока Св08Г2С – сходная по химсоставу и наиболее распространенная в производстве.

3.требуемый катет сварного шва:

N-срезающее усилие, Н (60∙10 3 ); τ – предельно допустимое напряжение, МПа (300);

L=25+25+20=70мм– суммарная длина сварных швов,м (70·10-³)

Для выполнения условия прочности необходимо принять катет таврового шва К=3мм, что обеспечивает значительный запас, следовательно стыковой шов можно .

Обозначение сварного шва: ГОСТ 14771 – 76 –Т1-∆3-ПУП

4. Сварочный ток: Kп – коэффициент пропорциональности, для сварки в СО2 дляdэ=1,5 – (1,75)

глубина проплавления металла

Напряжение на дуге: U= 19 + 0,037Icd =19+0,037∙115 = 23В

Для сварки в СО2 требуется постоянный ток и жесткая характеристика, это могут обеспечить выпрямитель ВДУ-306 и подающий полуавтомат ПДГ-306.

5. продольный уголок устанавливается по двум упорным пальцам вдоль наружной полки и прижимается ко внутренней грани посредством поперечных уголков. Поперечные уголки устанавливается аналогично базируются по поперечным пальцам. Приспособление: стол с тремя вертикальными пальцами и двумя горизонтальными пневмацилиндрами.

6.резка заготовок на комбинированных и гельотинных ножницах, зачистка кромок, сборка на сборочном столе. Сварка. Контроль – визуальный.

6.2. Термическая обработка сварных соединений низколегированных теплоустойчивых сталей

1. Низколегированные теплоустойчивые стали, как правило, содержат до 0,2 % С, 1—2 % Сr(только стали типа - 15Х5М содержат до 6 % Сr— в целях повышения сопротивления коррозии), до 0,5 % Мо и до 0,3 %V.

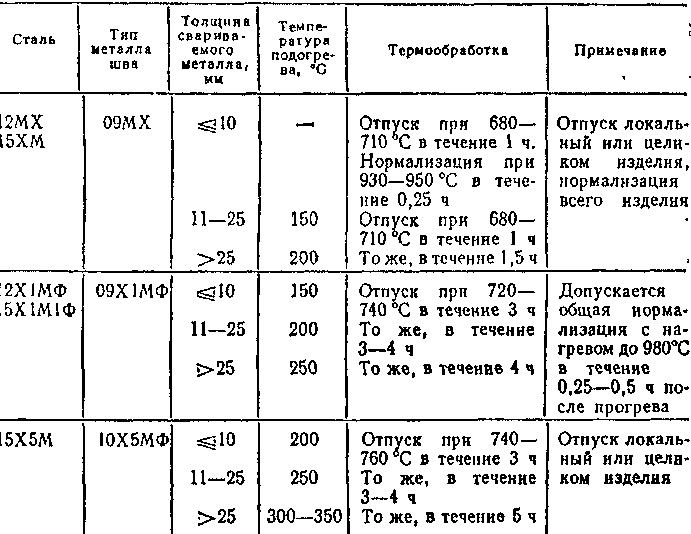

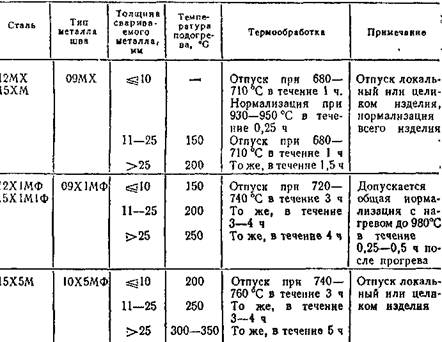

2. Состав этих сталей обусловливает некоторые особенности структурных превращений в ЗТВ при сварке и некоторые особенности их термической обработки (табл. 6.2.).

Таблица 6.2 Рекомендуемые режимы термической обработки сварных соединений низколегированных теплоустойчивых сталей

3.Особенности превращений в ЗТВ этих сталей связаны с тем, что входящие в сталь легирующие элементы повышают устойчивость образующегося при нагреве аустенита, приводя тем самым его к распаду при охлаждении в области низких температур о образованием дисперсных и частично неравновесных структур распада. В связи с этим твердость металла в ЗТВ этих сталей заметно повышается и может доходить доНВ 350.

4. Отпуск сварных соединений этих сталей, как правило, является операцией, необходимой не только для снижения уровня сварочных напряжений, но и для распада неравновесных структур, снижения твердости и повышения ударной вязкости в целях снижения опасности хрупких разрушений этих соединений.

5 Легирование рассматриваемых сталей хромом, молибденом и ванадием приводит к образованию карбидов с повышенной устойчивостью к растворению, поэтому при кратковременном сварочном нагреве эти карбиды растворяются в более нагретых областях ЗТВ, чем карбиды большей части низколегированных строительных сталей, что

делает участок с повышенной твердостью более узким у низколегированных теплоустойчивых сталей по сравнению с низколегированными строительными.

6. Этот же эффект определяется более высокими значениями критических температуру рассматриваемых сталей, что и предопределяет более высокую температуру отпуска при термической обработке низколегированных теплоустойчивых сталей (730—740°С), чем у углеродистых нелегированных и низколегированных сталей для строительных конструкций (550—650 °С).

7. Очень часто низколегированные теплоустойчивые стали применяют в термически обработанном состоянии:

- после нормализации о высоким отпуском;

- реже, после закалки с отпуском.

8.В процессе такой термической обработки перед сваркой в сталях создается мелкозернистое строение с мелкими равномерно распределенными частицами карбидов.

9. Естественно, что сварка портит структуру стали в ЗТВ:

- в областях, прилежащих к сплавлению, растут зерна и появляются элементы неравновесных структур в области, нагревавшейся выше 900 °С;

- в участках, нагревавшихся до более низких температур (700—900 °С), происходят укрупнение карбидных выделений и некоторое снижение прочности.

10. Весьма полезно (там, где можно с учетом п.9) восстанавливать свойства сварных соединений путем нормализации с высоким отпуском. Однако такая обработка может быть рациональной только в том случае, если нагреву подвергается все изделие. При локальномнагреве нормализация может привести к ухудшению строения и свойств переходного участка между нагревавшейся областью и оставшимся ненагретым металлом.

11. Низколегированные теплоустойчивые стали имеют еще некоторые особенности, которые сказываются на условиях проведения их термической обработки — это их пониженная теплопроводность, повышенная температура потери упругих свойств (температура размягчения) и возможность снижения сопротивления деформации и -разрушению границ зерен по сравнению с телом зерна при температуре -650 °С.

12. Указанные обстоятельства (п.11) требуют ограничения скорости нагрева, особенно при локальной термической обработке в интервале температур до достижения сталью хотя бы ограниченной способности к пластической деформации (до 300 °С). Скорость охлаждения после высокого отпуска в целях снижения уровня остаточных напряжений также следует ограничивать по крайней мере до перехода металла в упругое состояние по всему сечению (примерно до 300 °С). С другой стороны, относительное ухудшение свойств на границах зерен при 650 °С требует, наоборот, быстрого прохождения этого интервала при нагреве.

13. Значение термической обработки не ограничивается только воздействием на строение и свойства ЗТВ сварных соединений низколегированных теплоустойчивых сталей, она имеет значение идля улучшения свойств металла шва при сварке таких сталей электродами, дающими металл шва (типа 09МХ, 09X1М, 09ХМФ, 10Х1М1НФБ), по составу близкий к свариваемой стали:

- на строение металла шва лучше всего влияет нормализация, обеспечивающая перекристаллизацию и измельчение зерна;

- высокий отпуск пригоден только для локального нагрева, так как и в ЗТВ, и в металле шва приводит к распаду неравновесных структур, снижению твердости и уровня остаточных напряжений, повышению ударной вязкости.

14. Для сталей 12Х1МФ, 15Х1М1Ф, 15Х5М при толщине металла более 20 мм нагрев до400°С ведут со скоростью до 300 °С/ч, охлаждение после сварки до 300 °С — со скоростью до 300 °С/ч. Термическая обработка должна производиться не более, чем 3 суток после сварки сталей 12Х1М и 15Х1М1Ф всех толщин и не более, чем 1 сутки после сварки стали 15Х5М всех толщин.

ТЕРМИЧЕСКАЯ ОБРАБОТКА СВАРНЫХ СОЕДИНЕНИЙ НИЗКОЛЕГИРОВАННЫХ ТЕПЛОУСТОЙЧИВЫХ СТАЛЕЙ

1. Низколегированные теплоустойчивые стали, как правило, содержат до 0,2 % С, 1—2 % Сr (только стали типа - 15Х5М содержат до 6 % Сr — в целях повышения сопротивления коррозии), до 0,5 % Мо и до 0,3 % V.

3.Особенности превращений в ЗТВ этих сталей связаны с тем, что входящие в сталь легирующие элементы повышают устойчивость образующегося при нагреве аустенита, приводя тем самым его к распаду при охлаждении в области низких температур о образованием дисперсных и частично неравновесных структур распада. В связи с этим твердость металла в ЗТВ этих сталей заметно повышается и может доходить до НВ 350.

13. Значение термической обработки не ограничивается только воздействием на строение и свойства ЗТВ сварных соединений низколегированных теплоустойчивых сталей, она имеет значение и для улучшения свойств металла шва при сварке таких сталей электродами, дающими металл шва (типа 09МХ, 09X1М, 09ХМФ, 10Х1М1НФБ), по составу близкий к свариваемой стали:

Читайте также: