Карбиды в легированных сталях

Обновлено: 24.04.2024

К карбидообразующим относятся переходные металлы с недостроенной (/-электронной оболочкой. Чем меньше электронов на оболочке, тем больше сродство к углероду.

В сталях карбидообразующими являются следующие элементы: Fe, Мп, Сг, Mo, W, V, Nb, Ti (элементы перечислены в порядке возрастания их карбидообразующей способности).

При введении в сталь карбидообразующего элемента в небольшом количестве (десятые доли процента; для несильных карбидообразователей — 1 - 2 %) образования карбида этого элемента чаще всего не происходит. В этом случае атомы легирующего элемента частично замещают атомы железа в пространственной решетке цементита; образуется легированный цементит, мало отличающийся по свойствам от обычного цементита.

Карбид марганца не образуется при любых содержаниях марганца.

Формулу легированного цементита записывают обычно как (Fe, Сг)зС или (Fe, Мп)зС или в общем виде МезС. Последняя формула подчеркивает, что в карбидах цементитного типа на три металлических атома приходится один атом углерода.

Сильные карбидообразователи — Mo, W, V, Nb, Ti — образуют с углеродом фазы внедрения. При этом чаще всего карбиды имеют формулу МеС, т.е. на один металлический атом приходится один атом углерода. При известных условиях W и Мо образуют карбиды, более богатые металлом — МегС.

Фазы внедрения, отличающиеся очень высокой тугоплавкостью, практически нерастворимы в аустените.

Для распада и растворения таких карбидов, как TiC, NbC, WC, сталь необходимо нагреть до ~ 1300°С. Вследствие нерастворимости фаз вне-л рения происходит обеднение аустенита углеродом при легировании стали сильными карбидообразователями.

Промежуточное положение по карбидообразующей способности занимает хром, который наиболее широко по сравнению с другими элементами используется как легирующая добавка в сталях.

Хром в низко- и среднелегированных сталях (до 10 %) образует кар оид СГ7С3; в высоколегированных сталях образуется более богатый хромом карбид СггзСб. Карбиды хрома могут растворять железо и легирующие элементы стали в значительном количестве, поэтому часто в общем ии.те формулы этих карбидов записываются как МеуСз и Ме2зСб-

Хром оказывает влияние на карбидообразование при совместном его инелении с молибденом и вольфрамом. При определенном соотношении

114 Глава 4. Влияние химического состава на равновесную структуру сплавов

хрома и молибдена (вольфрама) фазы внедрения (МоС, WC) не образуются, а вместо них появляются сложные карбиды, содержащие хром, молибден (вольфрам) и железо с формулой Ме^С. Карбиды типа Ме^С, в отличие от фаз внедрения, растворимы в аустените, хотя для их растворения требуются еще более высокие температуры и более длительные выдержки, чем для растворения карбидов хрома.

Таким образом, в зависимости от легирующего элемента и его количества в структуре легированных сталей могут встретиться следующие типы карбидов: хорошо растворимые в аустените карбиды типа Мез С, трудно растворимые карбиды типов МеуС^, МегзСб и Ме^С и почти нерастворимые в твердом состоянии карбиды типа МеС.

Аналогичные образования наблюдаются в сталях при достаточном количестве азота. Эти фазы называются нитридами.

Таблица 4-3- Энергии образования AG\$S (свободная

Энергия Гиббса), температуры плавления

И твердость карбидов и нитридов металлов

В табл. 4.2 и 4.3 приведена информация об образовании карбидов и нитридов в зависимости от положения металлов в Периодической системе элементов Д.И. Менделеева и степени заполнения их d-электронной оболочки. Наиболее сильные карбидообразователи и нитридообразователи располагаются в левой части табл. 4.2, поэтому при достаточном количестве в стали Ti, V и Nb трудно ожидать образования цементита, а тем более карбидов или нитридов кобальта и никеля при их наличии в стали.

•1.5. Диаграмма состоянии -|ройной сисм-мы

N7

Рис. 4.23. Влияние легирующих элементов на содержание углерода в эвтектоиде

4.4.3. Влияние легирующих элементовна фазовые превращения сталей

Легирующие элементы, понижающие температуру Аз в безуглеродистых сплавах (Ni и Мп), смещают линии PSK, GS и SE диаграммы Fe-ГезС в сторону более низких температур (см. рис. 4.11).

Легирующие элементы, повышающие температуру Аз в безуглеродистых сплавах оказывают обратное влияние — они смещают линии PSK, GSnSE в сторону более высоких температур. Влияние некоторых легирующих элементов на положение эвтектоидной линии при нагреве показано на рис. 4.22.

В сложнолегированных сталях, содержащих элементы одной и другой групп, смещение критических температур зависит от количественного соотношения этих элементов.

Под влиянием легирования изменяется и положение узловых концентрационных точек диаграммы Fe - ГезС. Важнейшие узловые точки стали — S, указывающая содержание углерода в эвтектоиде (рис. 4.23), и Е, указывающая максимальную растворимость углерода в аустените.

Большинство легирующих элементов уменьшает растворимость углерода в аустените при всех температурах, что равносильно сдвигу линии SE влево, в сторону меньших концентраций углерода.

2 4 6 8 10 12 14 16 Легирующий элемент, %

8 Ю Легирующий элемент, %

Рис. 4.22. Влияние легирующих элементов на температуру Aci

Максимальная растворимость углерода в аустените (точка Е) наиболее резко уменьшается под влиянием элементов, замыкающих 7-область в безуглеродистых сплавах: Сг, Si, W, V,Ti. Очевидно, что в присутствии

этих легирующих элементов ледебурит в структуре сплава появится при меньших концентрациях углерода, чем в нелегированных железоу! лероди слых сплавах. Например, в стали, легированной 10 11 % Сг, ледебурит появляется в структуре при содержании углерода ~ 1 %. Характерно, что небольшое количество ледебуритной эвтектики при пониженном содержа нии углерода не снижает способности сплава обрабатываться давлением в горячем состоянии, тогда как нелегированный белый чугун (С > 2, 11 %) теряет способность к обработке давлением даже при малых количествах эвтектической составляющей структуры.

В связи с этим легированные стали, содержащие ледебуритную составляющую, относят к сталям, а не к белым чугунам и классифицируют как ледебуритные.

4.5. Диаграмма состояния тройной системы

В отличие от двойных тройные диаграммы позволяют проводить фа ювый и структурный анализ реальных технических сплавов, которые, как правило, являются трех- и более компонентными.

Моделью тройной системы является трехгранная призма, опирающаяся на равносторонний треугольник. Верхняя часть призмы является поверхностью ликвидуса. В тройной системе, где все три компонен-ia неограниченно растворимы как в жидком, так и в твердом состоянии, поверхность ликвидуса имеет наиболее простой вид — это поверхность чечевичного зерна, обрезанного с трех сторон (рис. 4.24). Во всех остальных случаях эта поверхность оказывается сложной, состоящей из нескольких пересекающихся между собой поверхностей, по-и ому изучение тройных систем пред-мавляет определенные методические iрудности.

Рис. 4.24. Диаграмма состояния тройной системы с неограниченной растворимостью компонентов в жидком и твердом состояниях

Основанием трехгранной призмы

является равносторонний треугольник,

на котором отмечаются концентрации

сплавов, боковыми гранями — диаграм

мы состояния двойных систем, а высо-

юй температура. Выбор равносто-

роннею треугольника объясняется тем,

Г)1. Пластическоедеформирование поилние моно- и поликристаллом \ТЛ

ФОРМИРОВАНИЕ СТРУКТУРЫ ДЕФОРМИРОВАННЫХ МЕТАЛЛОВ И СПЛАВОВ

5.1. Пластическое деформирование моно- и поликристаллов

Деформацией называется изменение размеров и формы тела под действием внешних усилий. Деформации подразделяют на упругие и пластические. Упругие деформации исчезают, а пластические остаются после окончания действия приложенных сил. В основе упругих деформаций лежат обратимые смещения атомов металлов от положений равновесия; в основе пластических — необратимые перемещения атомов на значительные расстояния от исходных положений равновесия.

Способность металлов пластически деформироваться называется пластичностью. При пластическом деформировании металла одновременно с изменением формы меняется ряд свойств, в частности, при холодном деформировании повышается прочность. Пластичность обеспечивает конструкционную прочность деталей под нагрузкой и нейтрализует влияние концентраторов напряжений.

6.1.1. Механизм пластического деформирования

Пластическая деформация в кристалле осуществляется путем сдвига одной его части относительно другой. Сдвиг вызывают касательные напряжения, когда их значение превышает критическое г.

Имеется две разновидности сдвига: скольжение и двойникование. При скольжении одна часть кристалла смещается параллельно другой части вдоль плоскости, называемой плоскостью скольжения или сдвига (рис. 5.1, а). Двойникование представляет собой перестройку части кристалла в новое положение, зеркально симметричное к его недеформирован-пой части (рис. 5.1, 6). Плоскость зеркальной симметрии начинают плоскостью двойни кона ния. При двойни копан и и атомные плоское : и кристалла

А б

Рис. 5.1. Схемы пластической деформации скольжения (а) и двойникования (б)

сдвигаются параллельно плоскости двойникования на разные расстояния. Часть кристалла, в которой в результате двойникования произошла переориентация кристаллической решетки, называют двойником деформации. По сравнению со скольжением двойникование имеет второстепенное значение. Роль двойникования возрастает, когда скольжение затруднено. В металлах с ОЦК и ГЦК решетками двойникование наблюдается лишь при низких температурах или высоких скоростях деформирования. При нормальных условиях в металлах с ГП решеткой деформация развивается как двойникованием, так и скольжением. Механизм двойникования сложен и в дальнейшем не рассматривается.

Скольжение развивается по плоскостям и направлениям, на которых плотность атомов максимальна (рис. 5.2). Плоскость скольжения вместе с направлением скольжения, принадлежащим этой плоскости, образует систему скольжения. Число систем скольжения неодинаково в металлах с разным типом решеток. У металлов с ГЦК решеткой (Си, Al, Ni и др.) скольжение идет по плоскостям в направлениях < ПО >. Четыре плоскости скольжения и три направления скольжения в каждой из них образуют 12 эквивалентных систем скольжения.

Рис. 5.2. Системы скольжения в металлах с ГЦК (а), ОЦК (б) и ГП (в) решетками; плоскости наиболее легкого скольжения чаштрихованы:

/ (112); 2 (123); 3 плоское м. оачиса; 4 пирамидальная плоскость скольжения; .5 призматически*плоские i ь скольжения

В металлах с ОЦК решеткой скольжение развивается по плоскостям , и в направлениях < 111 >. Число систем скольжения в этом случае составляет 48.

У металлов с ГП решеткой при с/а > 1,63 (Mg, Zn) скольжение развивается по плоскости базиса, в которой находятся три эквивалентных направления. Эти металлы менее пластичны, чем металлы с ОЦК и ГЦК решетками. Число систем скольжения может возрасти, если уменьшаются критические напряжения сдвига в других плоскостях.

Элементарный акт сдвига — это смещение одной части кристалла относительно другой на одно межатомное расстояние (рис. 5.3). В идеальном кристалле в скольжении должны одновременно участвовать все атомы, находящиеся в плоскости сдвига. Для такого синхронного «жесткого» сдвига требуется, как показывают расчеты, критическое касательное напряжение ткр = G/27T и 0,16G (G — модуль упругости при сдвиге). Величину ткр называют теоретической прочностью кристалла. В реальных кристаллах для сдвига на одно межатомное расстояние требуются напряжения около 10~ 4 G, что в 1000 раз меньше теоретического значения. Низкая прочность реальных кристаллов обусловлена их структурным несовершенством.

Пластическое деформирование в реальных кристаллах осуществляется путем последовательного перемещения дислокаций. Дислокация легко движется в той плоскости, в которой находятся дислокационная линия и ее вектор Бюргерса.

Рис. 5.3. Схема перемещения атомов при скольжении краевой дислокации:

Л — — А - плоскость скольжения; светлые точки исходное положение атомов; темные точки положение атомов после сдвига дислокации па одно межа юмкос расстояние

Перемещение краевой дислокации при сдвиге на одно межатомное расстояние представляет собой согласованную перегруппировку атомов около дислокации и не сопровождается диффузионным переносом массы. Под действием касательного напряжения ряд атомов, образующих дислокационную линию, вытесняет ближайший ряд атомов в соседней плоскости. Этому способствуют упругие искажения кристалла около дислокации, облегчающих разрыв старых и образование новых межатомных связей. Как показано на рис. 5.3, при вытеснении ближайшего ряда атомов плоскость кристалла разделяется на две части: одна часть объединяется с избыточной полуплоскостью в целую плоскость, другая — «принимает» дислокацию и становится избыточной полуплоскостью. Перемещаясь каждый раз на величину вектора Бюргерса — одно межатомное расстояние, дислокация, в конце концов, выйдет на поверхность кристалла, и здесь появится ступенька, равная вектору Бюргерса. Так как в плоскости скольжения движутся десятки и сотни дислокаций, то в результате их выхода на поверхность высота ступеньки будет увеличиваться.

Ступенька, видимая под микроскопом, называется линией скольжения. Деформация развивается неоднородно, линии скольжения располагаются на различном расстоянии одна от другой. Группы близко расположенных линий скольжения образуют полосы скольжения.

Карбиды в легированных сталях

В сталях карбиды образуются только металлами, расположенными в периодической системе элементов левее железа (см. рис. 279). Эти металлы, как и железо, относятся к элементам переходных групп, имеют менее достроенную -электронную полосу. Чем левее расположен в периодической системе карбидообразующий элемент, тем менее достроена его -полоса.

Имеется достаточно оснований предполагать, что в процессе карбидообразования углерод отдает свои валентные электроны на заполнение электронной полосы атома металла, тогда как у металла валентные электроны образуют металлическую связь, обусловливающую металлические свойства карбидов.

Многочисленные опыты показывают, что чем левее в периодической системе расположен элемент, т. е. чем менее достроена у него электронная полоса, тем более устойчив карбид. Эти обстоятельства позволяют сформулировать положения, характеризующие в общем виде условия карбидообразования в сталях: только элементы с -электронной полосой, заполненной меньше, чем у железа, являются карбидообразующими; активность их как карбидообразователей тем сильнее и устойчивость образующихся карбидных фаз тем больше, чем менее достроена -полоса у металлического атома.

Это положение позволяет указать условия образования карбидов в стали при наличии нескольких карбидообразующих элементов, последовательность растворения в аустените различных карбидов и другие факторы, важные для теории легирования, практики производства и применения легированных сталей.

В соответствии со сказанным карбиды в сталях будут образовывать следующие элементы: титан, ванадий, хром, марганец, цирконий, ниобий, молибден, гафний, тантал, вольфрам.

В природе известны карбиды никеля и кобальта, но в сталях, т. е. в сплавах на основе железа, эти металлы карбидов не образуют, так как на -полосе кобальт

1 Из курса физики известно, что электроны располагаются вокруг ядра атома в виде отдельных электронных оболочек. Чем дальше от ядра отстоит оболочка, тем выше уровень энергии электронов этой оболочки. Каждая оболочка в свою очередь расщепляется на ряд уровней энергии или полос, получивших обозначения (по направлению от ядра атома) На каждой полосе может располагаться ограниченное число электронов. Так, например, на -полосе может разместиться не более 10 электронов. При последовательном переходе от атома водорода к другим элементам периодической системы число электронов возрастает в соответствии с их атомным номером, причем электроны сначала занимают все места с наименьшими уровнями энергии, т. е. последовательно все места в первой оболочке, затем во второй и т. д. Однако у некоторых элементов, получивших наименование элементов переходных групп, на внешней (валентной) оболочке уже появляются 1 или 2 электрона еще до того, как достроена -полоса предыдущей оболочки. К этим элементам относятся многие металлы, в том числе железо и карбидообразующие элементы.

Сформулированное выше положение является частным случаем условий образования карбидов или нитридов в сплавах. Карбидо- и нитридообразующим элементом в сплаве является такой элемент, у которого менее достроена -полоса, чем у основного металла.

Иногда, правда очень редко, в металлических сплавах образуются карбиды бора, алюминия, кремния и других элементов, по приведенной классификации относящихся к «некарбидообразующим» элементам. Дело в том, что карбиды совершенно отличны от рассматриваемых карбидов. Это соединения с ковалентной связью, не обладающие металлическими свойствами.

имеет 7, а никель 8 электронов, т. е. больше чем железо, имеющее на d-полосе 6 электронов. Поэтому углерод отдает свои электроны железу и карбиды никеля или кобальта не образуются.

Элементы с полностью заполненной -полосой (медь, цинк, серебро и т. д.) ни при каких условиях карбидов в сплавах не образуют.

Вместе с тем в соответствии с высказанным выше положением, активность карбидообразования и устойчивость карбидов в легированных сталях будет возрастать при переходе от элементов марганца и хрома к элементам молибден, ванадий, вольфрам и титан и др. имеющим менее достроенные -полосы, чем у марганца и хрома. Это значит, например, что при наличии в стали одновременно хрома и ванадия следует ожидать в первую очередь образования карбидов ванадия.

Приняв атомный радиус углерода равным 0,079 нм легко подсчитать, что у всех карбидообразующих элементов, кроме железа, марганца и хрома, отношения атомных радиусов углерода к металлу меньше 0,59.

Выше указывалось (гл. IV, что если у металла переходной группы и у металлоида с малым атомным радиусом (углерод, азот, водород) отношение атомных радиусов меньше 0,59, то возможно образование особых видов соединений, которые называются «фазами внедрения» (см. с. 99).

У большинства карбидообразующих элементов соотношение поэтому между ними и углеродом возможно образование фаз внедрения.

Установлено, что в сталях могут образовываться следующие карбидные соединения:

Однако в сталях в чистом виде перечисленные карбиды не существуют. Карбиды всех легирующих элементов содержат в растворе железо, а при наличии нескольких карбидообразующих элементов — и эти элементы. Так, в хромомарганцовистой стали вместо чистого карбида хрома образуется карбид содержащий в растворе железо и марганец.

Так как карбиды, имеющие одинаковую химическую формулу, взаимно растворяются, то, например, при наличии в стали одновременно титана и ниобия будут образовываться не два разделенных вида карбидов, а один общий карбид, в который «на равных основаниях» входят и титан и ниобий. Поэтому возможных вариантов карбидообразования меньше, чем это указано выше, и фактически мы встречаемся в сталях лишь с карбидами шести видов:

где под М подразумевается сумма карбидообразующих элементов (металлических). Соотношения между металлическими элементами и углеродом (для недефектной решетки) указываются формулой.

Карбиды, отнесенные в I группу, имеют сложную кристаллическую структуру. Типичным представителем карбидов этого типа

является цементит, кристаллическая структура которого была показана на рис. 133.

Особенность строения карбидов II группы как фаз внедрения заключается в том, что они имеют простую кристаллическую решетку и кристаллизуются обычно со значительным дефицитом по углероду.

Следует отметить, что фазы внедрения трудно растворимы в аустените. Это значит, что при нагреве (даже очень высоком) они могут не перейти в твердый раствор. В этом их отличие от карбидов

I группы, которые при нагреве легко растворяются в аустените.

Рис. 283. Диаграммы изотермического распада аустенита: а — углеродистая (1) и легированная некарбидообразующими элементами (2) стали; б — углеродистая (1) и легированная карбидообразующими элементами (2) стали

Все карбидные фазы обладают высокой температурой плавления и высокой твердостью. Фазы внедрения в этом отношении превосходят карбиды I группы.

Легирующие элементы, которые вводятся в сталь для получения требуемой структуры и свойств, могут образовывать с железом следующие фазы:

легированный цементит или самостоятельные специальные карбиды;

Рис. 91. Схемы влияния легирующих элементов на полиморфизм железа

Влияние легирующих элементов на полиморфные превращения железа. Все элементы, за исключением углерода, азота, водорода, и отчасти бора образуют с железом твердые растворы замещения. Они растворяются в железе и влияют на положение точек определяющих температурную область существования а- и -железа. Легирующие элементы по влиянию на температурную область существования полиморфных модификаций железа можно разделить на две группы.

К элементам первой группы относятся никель и марганец, которые понижают температуру точки и повышают температуру точки . В результате этого по диаграмме состояния железолегирующий элемент наблюдается расширение области -фазы и сужение области существования -фазы (рис. 91, а). Как видно из рис. 91, а, под влиянием легирующих элементов температурная точка повышается до линии солидус, а температурная точка при повышенной концентрации легирующего элемента снижается До нормальной температуры. Следовательно, сплавы, имеющие Концентрацию легирующего элемента больше указанной на рис. 91, а (точка ), не испытывают фазовых превращений и при всех температурах представляют собой твердый раствор легирующего элемента в -железе. Такие сплавы называют аустенитными.

Рис. 92. Диаграммы состояния

Сплавы, частично претерпевающие превращение называют полуаустенитными.

На рис. 92, а, приведена диаграмма состояния сплавов иллюстрирующая описанные изменения в положении критических точек

Элементы второй группы понижают температуру критической точки и повышают температуру точки Это приводит к тому, что при определенной концентрации легирующих элементов (см. точку у на рис. 91, б) критические точки а точнее их интервалы, сливаются, и область у-фазы полностью замыкается. При содержании легирующего элемента большем, чем указано на рис. (точка сплавы при всех температурах состоят из твердого раствора легирующего элемента в -железе. Такие сплавы называют ферритными, а сплавы, имеющие лишь частичное превращение, — полуферритными. На рис. приведена диаграмма состояния сплавов характерная для этой группы элементов.

Рис. 93. Схема влияния легирующих элементов на точку и содержание углерода в эвтектоиде перлите — точка

Легирующие элементы оказывают большое влияние на точку соответствующую температуре перехода перлита в аустенит (рис. 93, а). Никель и марганец снижают температуру и другие элементы повышают температуру (см. рис. 93, а). Легирующие элементы уменьшают эвтектоидную концентрацию углерода (рис. 93, б) и предельную растворимость углерода в аустените, сдвигая точки и Е на диаграмме состояния влево. Как видно из рис. 94, где приведены вертикальные разрезы тройной диаграммы состояния перитектическое, эвтектическое и эвтектоидное превращения протекают не при постоянной температуре, как в двойных системах, а в некотором интервале температур. В системе -фаза о увеличением содержания марганца существует и в области более низких температур. В системе с возрастанием концентрации хрома область существования -фазы сужается. Состав карбидной фазы в марганцовистых сталях соответствует соединению в котором часть атомов железа замещена атомами марганца. В хромистых сталях образуются и специальные хромистые карбиды, состав и структура которых зависят от содержания углерода и хрома. При низком содержании углерода и высоком содержании хрома образуются ферритные стали, не претерпевающие полиморфного превращения (рис. 94, б).

Структура и свойства легированного феррита и аустенита. Основой большинства современных легированных сталей является феррит, легированный одним или несколькими элементами. Легирование феррита сопровождается его упрочнением.

В первом приближении можно считать, что при легировании феррита несколькими элементами их влияние на его упрочнение может быть просуммировано! где — концентрация легирующего элемента, растворенного в феррите, по массе; — коэффициент упрочнения феррита, т. е. прирост при растворении в нем по массе легирующего элемента. Коэффициент имеет следующие значения:

Наиболее сильно повышает от марганец и кремний (рис. 95, а), а хром, находящийся в твердом растворе, по данным разных авторов, снижает или несколько повышает прочность феррита (рис. 95, а). Чем мельче зерно феррита, тем выше его прочность (см. рис. 80, а). Все легирующие элементы, за исключением никеля, при содержании их в растворе выше определенного предела снижают ударную вязкость трещиностойкость и повышают порог хладноломкости Содержание легирующих элементов, выше которого ударная вязкость снижается, а порог

(кликните для просмотра скана)

Рис. 95. Влияние легирующих элементов изменение предела текучести феррита (а) и хромоникелевого аустенита (б) (по данным Пиккеринга)

хладноломкости повышается, для ванадия и хрома для кремния для марганца Никель при увеличении его концентрации в твердом растворе понижает порог хладноломкости

При высоком содержании в стали или аустенит может существовать при низких температурах (см. рис. 91, а). Он является основной составляющей (матрицей) многих коррозионно-стойких жаропрочных и немагнитных сталей. Аустенит наиболее сильно упрочняет углерод, растворимость которого в нем достигает при нормальной температуре и азот. Легирующие элементы, растворяясь в у-железе, повышают прочность аустенита при нормальной и высоких температурах (рис. 95, б). Для легированного аустенита характерны низкий предел текучести при сравнительно высоком пределе прочности. Аустенит легко наклепывается, т. е. быстро и сильно упрочняется под действием холодной деформации. Аустенит парамагнитен, обладает большим коэффициентом теплового расширения.

Карбидная фаза в легированных сталях. По отношению к углероду легирующие элементы подразделяют на две группы:

1) графитизирующие элементы: (находятся в твердом растворе);

2) карбидообразующие элементы: (расположены по возрастающей степени сродства к углероду и устойчивости карбидных фаз).

При малом содержании в стали таких карбидообразующих элементов, как и последние растворяются в

Рис. 96. Изотермические сечения тройных диаграмм состояния:

цементите, замещая в нем атомы железа. Состав цементита в этом случае может быть выражен формулой где М — легирующий элемент. Так, при растворении марганца в цементите образуются карбид при растворении хрома — карбид

Марганец может заместить в решетке цементита все атомы железа хром — до 25 ат. %, молибден — до 3 ат. % и вольфрам лишь до Более сильные карбидообразующие элементы практически не растворяются в цементите и образуют самостоятельные специальные карбиды.

При повышенном содержании хрома, вольфрама, молибдена в зависимости от содержания углерода в стали могут образовываться специальные карбиды. На рис. 96 приведены изотермические сечения (при части тройных диаграмм состояния показаны фазовые области, в которых существуют разные карбидные фазы.

Если содержание хрома не превышает то образуется легированный цементит При повышенном содержании хрома образуется специальный карбид при еще большем содержании хрома — карбид (рис. 96, а).

При введении вольфрама и молибдена в сталь в количестве, превышающем предел насыщения цементита этими элементами, образуются сложные карбиды (рис. 96, б и в).

Специальные карбиды, образуемые легирующими элементами, способны растворить железо и другие металлические элементы.

Так, например, карбид при температуре растворяет до образуя сложный карбид а карбид до образуя карбид

Приняты следующие обозначения карбидов: (карбиды цементитного типа), (карбиды, имеющие кристаллическую решетку карбидов хрома), (карбиды с решеткой, в которой атомы металла расположены по типу карбидов вольфрама или молибдена), и, наконец, (карбиды по типу кубической гранецентрированной решетки). Под символом М подразумевается сумма металлических элементов, входящих в состав карбида.

Карбиды, образующиеся в легированных сталях, можно разделить на две группы. К первой группе относятся карбиды типа имеющие сложные кристаллические решетки. Карбиды этой группы сравнительно легко растворяются в аустените при нагреве.

Ко второй группе относятся карбиды типа Эти карбиды относятся к фазам внедрения. В отличие от карбидов первой группы фазы внедрения в реальных условиях нагрева стали почти не растворяются в аустените.

Интерметаллические соединения. При высоком содержании легирующие элементы образуют с железом или друг с другом интерметаллические соединения. Примером таких соединений могут служить и др. В сплавах образуются твердая и хрупкая -фазы, отвечающие соединению (см. рис. 92, б), . В сплавах может образовываться хрупкая -фаза состава и др.

Взаимодействие легирующих элементов с углеродом и азотом в стали. Карбиды и нитриды в стали

Добавленные в сталь легирующие элементы могут образовывать твердые растворы или химические соединения с железом и между собой. В большинстве случаев для сталей важную роль имеет взаимодействие ЛЭ с углеродом и азотом. Способность ЛЭ к образованию карбидов или нитридов в стали, где основу составляет железо, определяется их сродством к С и N. Если сродство ЛЭ к С и N больше, чем у железа, то будет образовываться карбид на основе ЛЭ, а не цементит.

Так как закономерности образования карбидов и нитридов в стали имеют одинаковый характер и углерод чаще применяется при легировании, чем азот, обычно рассматривают закономерности карбидообразования.

Все легирующие элементы можно разделить на две группы: карбидообразующие и не образующие карбидов в стали.

Карбиды и нитриды относятся к фазам внедрения, которые и образуются между d-переходными металлами и соответственно углеродом и азотом. Активность карбидообразующих элементов тем больше и устойчивость карбидных фаз тем выше, чем менее достроена d-электронная оболочка у данного металла. На рис. 77 приведен фрагмент таблицы Д. И. Менделеева, где расположены карбидо- и нитридообразующие элементы.

Co и Ni, представленные на рис. 77, не образуют карбиды и нитриды в стали, так как они имеют более совершенное электронное строение, чем железо.

В периодах сродство к углероду возрастает справа налево (Fe Ti), а в группах – сверху вниз (Cr W). Таким образом, самым активным из представленных в таблице элементов будет Hf. С увеличением содержания легирующего элемента в стали образуется карбид более высокого класса (с бóльшим содержанием ЛЭ). Например, для хрома: (Cr,Fe)3C Cr7C 3Cr23C6.

Рис. 77. Структуры d–переходных металлов, карбидов и нитридов, образуемых в стали

В некоторых карбидах легирующих элементов может растворяться железо. Так, например, в карбидах Cr3c и Мn3С железо растворяется неограниченно. Карбиды Cr7C3 и Mn23C6 образуют ограниченные твердые растворы с железом.

Прочность связи между атомами металла и неметалла в карбидах и нитридах характеризуются теплотой образования 298К, кДж/(г-атом) и свободной энергией образования фаз ( 298к, кДж/(г-атом), температурой их плавления и структурно-нечувствительными упругими свойствами. Наиболее высокие значения из указанных свойств имеют карбиды и нитриды элементов IV и V групп. По мере увеличения номера группы свойства изменяются в сторону уменьшения прочности связи атомов в карбиде и нитриде или, как говорят, прочности или стойкости карбидов и нитридов.

Следовательно, переходные металлы по их сродству к углероду и азоту, прочности и стойкости карбидов и нитридов, их устойчивости к распаду можно расположить в следующий убывающий ряд: Hf, Zr, Тi, Та, Nb, V, Мо, Сr, Мn, Fе.

Карбид Сr7С3 образуется чаще всего в конструкционных сталях с относительно невысоким содержанием хрома (до 3 – 4%). Этот карбид имеет сложную гексагональную решетку с 80 атомами на одну элементарную ячейку (56 атомов металла и 24 атома углерода).

В сталях этот карбид может содержать от 30 до 50 % Сr, т. е. его формула должна быть в пределах Fе4Сr3С3 и Fе2Сr5С3. Обычно такой карбид обозначают (Сr, Fе)7С3 или Me7C3.

Карбид Сr23С6 образуется в высоколегированных хромистых сталях при большом содержании хрома (выше 5 – 8 %). Он имеет сложную г. ц. к. решетку, элементарная ячейка которой содержит 116 атомов, в том числе металла 92 атома и углерода – 24. В сталях карбид Сr23С6 в чистом виде не встречается, часть атомов хрома в нем замещается карбидообразующими элементами, входящими в состав стали (Fе, Мо, W).

В зависимости от характера легирования атомы металла могут содержать два или несколько элементов. Так, в высокохромистых сталях содержание железа в карбиде может повышаться до 35 %, т. е. часть атомов хрома замещается железом, при этом формула карбида имеет, например, вид Fе8Сr15С6. При меньшем содержании хрома возможно образование карбида Fе12Сr11С6. В общем виде такой карбид в сталях принято обозначать формулой (Сr, Fе)23С6 или Me23C6. В сталях с молибденом формула карбида будет Fе20Мо2С6, а в сталях с несколькими легирующими элементами (Сr, Мо, W и др.) все они могут входить в состав карбида.

Железо широко замещает в этом карбиде хром, но так как размер атомов железа несколько меньше размера атомов хрома, то начиная с определенного момента (после замещения ~30% Сr) эти узлы становятся слишком “просторными”, и для устойчивости решетки необходимо присутствие крупных атомов W (или Мо). Атомы W (Мо) занимают также определенные позиции в решетке карбида Ме23С6, поэтому их максимальное число в элементарной ячейке составляет 8 из 92 атомов металла. Дальнейшее увеличение в стали концентрации вольфрама и молибдена в выделяющейся фазе сверх этого предела приводит к переходу Ме23С6 Þ Ме6С, как к следующему карбиду, который может вместить большее количество W и Mo.

Этот карбид образуется только при сложном легировании, поэтому он является комплексным карбидом. Его преимущество перед другими карбидами на основе Mo, W и других тугоплавких элементов заключается в том, что он имеет более низкую температуру диссоциации, что позволяет переводить Мо и W при нагреве при закалке в твердый раствор (аустенит).

Однако этот карбид метастабильный и при высокой температуре и длительных выдержках он превращается в стабильные карбиды типа МеС или Ме2С. По этой причине высоколегированные стали, содержащие в больших количествах Cr, W, Mo и V не подвергают смягчающему отжигу с нагревом и длительной выдержкой при температурах 1100. 1200 о С. При закалке из этой области температур длительность выдержки строго регламентирована.

Л 5.2. Влияние легирующих элементов на С–образные кривые.

Влияние легирующих элементов на критические точки и свойства стали

Легирующие элементы значительно влияют на температурное положение критических точек в сталях. В частности, они могут интенсивно смещать точку Ас1. Подобное влияние легирующих элементов связано с двумя факторами.

| Рис. 78. Влияние легирующих элементов на положение критической точки Ас1 (а) и содержание углерода в эвтектоиде (б) |

Как известно, критическая температура Ас1 в углеродистой стали отвечает превращению эвтектоидной смеси перлита +Fе3С в аустенит путем фазового перехода a®g, диссоциации карбида и растворению углерода в g-железе. С одной стороны, легирующие элементы изменяют температуру –прeвращения для феррита, входящего в состав эвтектоида (перлита), и, с другой стороны, влияют на температуру диссоциации эвтектоидных карбидов и последующее растворение углерода и легирующих элементов в g-железе. Как правило, карбидообразующие элементы повышают температуру диссоциации карбидов, и, если при этом они также повышают температуру -превращения, то влияние их на точку Ас1 сказывается особенно сильно (рис. 78).

Некарбидообразующие элементы, растворяясь в цементите, несколько понижают температуру диссоциации карбида. При этом никель и марганец понижают температуру -перехода и, следовательно, снижают точку Ас1. Своеобразно влияние хрома на точку Ас1. Он до 12–13 % сравнительно слабо повышает точку Ас1, а при содержании его более 14 % наблюдается резкое повышение температуры Ас1. Подобное влияние объясняется тем, что при содержании хрома до 12 – 13 % он понижает температуру -перехода, а наблюдаемое при этих содержаниях хрома повышение точки Ас1 обусловлено более сильным влиянием диссоциации эвтектоидных карбидов при этих температурах. Закономерности влияния элементов на критические точки в основном сохраняются и в сталях, содержащих одновременно несколько легирующих элементов.

Легирующие элементы значительно влияют и на положение эвтектоидной точки S (рис. 79), и на предельную концентрацию углерода в аустените (точку Е). Некарбидообразующие элементы (никель, кобальт, кремний), растворяясь в феррите и замещая часть атомов железа в его решетке, тем самым уменьшают содержание железа в эвтектоиде и смещают точку S в сторону меньших концентраций углерода. Аналогично влияют и карбидообразующие элементы, которые в большом количестве растворяются в феррите. Их карбиды участвуют в образовании эвтектоида (например, Мп и Сr). Такие элементы, как Мо и W, сначала уменьшают, а затем увеличивают содержание углерода в эвтектоиде.

Имеются сведения, что сильные карбидообразующие элементы Тi, Nb и V, незначительно растворяющиеся в феррите и образующие стойкие карбиды, которые не участвуют в образовании эвтектоида, уменьшают количество эвтектоида в стали и увеличивают содержание углерода в эвтектоиде, т. е. смещают точку S в сторону больших концентраций углерода. В то же время, если Тi, Nb и V растворены в аустените, то они снижают содержание углерода в эвтектоиде.

Большинство легирующих элементов понижает предел растворимости углерода в -железе и, следовательно, смещает точку Ена диаграмме Fе–Fе3С в сторону меньших концентраций углерода.

| Рис. 79. Изменение содержания углерода в эвтектоиде и эвтектике при легировании |

Легирующие элементы смещают не только критические точки равновесных систем, но и изменяют кинетику распада аустенита. Кинетика распада аустенита определяет поведение стали при термической обработке. Влияние же легирующих элементов на кинетику превращения аустенита очень велико.

Элементы, которые только растворяются в феррите или цементите, не образуя специальных карбидов, оказывают лишь количественное влияние на процессы превращения (изменяют длительность инкубационного периода). Они или ускоряют превращение (к таким элементам относится только кобальт), или замедляют его (большинство элементов, в том числе марганец, никель, медь и др.).

| Рис. 80. Диаграммы изотермического превращения аустенита: доэвтектоидной (а), эвтектоидной (б) и заэвтектоидной (с) углеродистой стали |

Карбидообразующие элементы вносят не только количественные, но и качественные изменения в кинетику изотермического превращения. Так, легирующие элементы, образующие растворимые в аустените карбиды, при разных температурах по-разному влияют на скорость распада аустенита: при 700 – 500 о С (образование перлита) – замедляют превращение, а при 500 – 400 о С – весьма значительно замедляют превращение; при 400 – 300 о С (образование бейнита) – ускоряет превращение при малых концентрациях и замедляют при больших.

Таким образом, в сталях, легированных карбидообразующими элементами (хром, молибден, вольфрам), наблюдаются два максимума скорости изотермического распада аустенита, разделенных областью высокой устойчивости переохлажденного аустенита. Изотермический распад аустенита имеет два явно выраженных интервала превращений – превращение в пластинчатые кристаллиты (перлитное превращение) и превращение в игольчатые кристаллиты (бейнитные превращения).

Диаграммы изотермического распада представлены на рис. 80 и 81. Видно, что увеличение содержания углерода понижает температуры начала и конца мартенситного превращения; форма кривых начала и конца перлитного превращения принципиально не изменяется.

При легировании карбидообразующими элементами диаграмма приобретает другой вид (рис. 81). Причины изменения формы диаграммы подробно изучаются в дисциплине “Теория термической обработки”. Следует обратить внимание на тот факт, что положение бейнитной области зависит от содержания углерода и ЛЭ-карбидообразователя.

В легированных сталях в зависимости от положения линий начала перлитного превращения и точки Мн можно получить стали перлитного, мартенситного, бейнитного или аустенитного классов. Увеличение инкубационного периода при легировании позволяет создавать стали с высокой прокаливаемостью.

| Рис. 81. Схемы диаграмм изотермического распада аустенита, легированного карбидообразующими элементами: а – малоуглеродистая сталь; б – высокоуглеродистая сталь |

Легирующие элементы не влияют на кинетику мартенситного превращения, которая, по-видимому, похожа во всех сталях. Их влияние сказывается исключительно на положении температурного интервала мартенситного превращения, а это в свою очередь отражается и на количестве остаточного аустенита, которое фиксируется в закаленной стали.

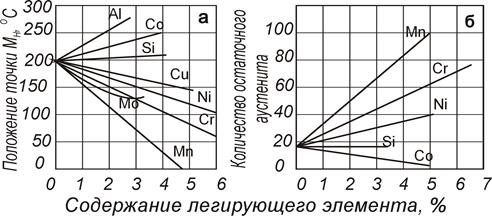

Рис. 82. Влияние ЛЭ на Мн и содержание остаточного аустенита в стали с 1 % углерода |

Некоторые элементы повышают мартенситную точку и уменьшают количество остаточного аустенита (алюминий, кобальт), другие не влияют на нее (кремний), но большинство снижает мартенситную точку и увеличивает количество остаточного аустенита (рис. 82). Из диаграммы видно, что 5% Мn снижает мартенситную точку до 0 о С, следовательно, при таком (или большем) содержании этого легирующего элемента можно зафиксировать аустенитное состояние посредством быстрого охлаждения..

Л 5.3. Влияние легирования на вязкость, прочность, Тх , размер зерна.

Закаленной стали. Карбидообразование при отпуске сталей

В процессе аустенитизации происходит растворение (частичное или полное) частиц вторичной фазы (карбидов, карбонитридов, интерметаллидов и др.) и переход легирующих элементов в раствор, т.е. легирующие элементы могут находиться в твердом растворе железа или в карбидной фазе. Кроме этого они могут также присутствовать в составе неметаллических включений (Cr, Mn, Al, Zr, V, Ti в виде оксидов – MnO, SiO2, Al2O3, Cr2O3, V2O3, B2O3, ZrO, TiO2 или сульфидов - MnS, ZrS).

К карбидообразующим легирующим элементам относятся: Fe, Mn, Cr. Mo, W, Nb, V, Zr, Ti - по возрастающей степени сродства к углероду и устойчивости карбидных фаз.

К легирующим элементам, не участвующим в процессе карбидообразования (некарбидообразующим), относятся: (Ni, Co, Al, Si, Cu).

В связи с тем, что температура диссоциации частиц вторичной фазы, образованной сильными КОЭ (Ti, Nb, Zr, V) достаточно высокая (»1150-1250 0 С),за исключением ванадия, который переходит в твердый раствор при »950 0 , при традиционных режимах нагрева под закалку такие легирующие элементы будут находиться в связанном состоянии (в частицах вторичной фазы). Поэтому в практике термообработки используют повышенные температуры аустенитизации для частичного растворения таких частиц вторичной фазы и перевода легирующих элементов в твердый раствор с последующим выделением их при отпуске в виде дисперсных частиц карбидов. При этом используют повышенные температуры аустенитизации, когда достигается максимально возможная степень растворения частиц вторичной фазы, но еще не происходит интенсивного роста аустенитного зерна. В случае интенсивного охлаждения металла с температуры аустенитизации - после закалки (или ускоренного охлаждения) фиксируется пересыщенный твердый раствор – мартенсит (по углероду, азоту, легирующим элементам), в котором при последующем нагреве (отпуске) происходит распад твердого раствора с выделением частиц вторичной фазы (карбидов, карбонитридов и др.), многие из которых относятся к фазам внедрения и образуются между переходными металлами и углеродом (азотом).

Фазы внедрения образуются при соотношении атомных радиусов компонентов Rнем/R мет = 0,41…0,59 (карбиды типа TiC; NbC; ZrC; VC; WC; Mo2C; W2C), а в том случае, если это соотношение будет Rнем/R мет >0,59 фазы внедрения не образуются, а возникают карбиды со сложной атомно-кристаллической структурой (карбиды железа, марганца, типа Me3C, хрома - Cr3C2; Cr7C3; Cr23C6 - при концентрации хрома менее 2% образуется легированный цементит, а при большем содержании образуется Cr7C3).

Следует отметить, что эффект дисперсионного твердения при отпуске или старении могут вызывать частицы вторичной фазы, размер которых £100 нм (10--100 ангстрем), а расстояние между ними не более 20…100 нм (200…1000 А). Такими частицами вторичной фазы чаще всего являются – VC; VN; NbC; NbN; V(C,N) и др.

По кристаллохимической структуре карбиды, наиболее часто встречающиеся в сталях, можно разделить на несколько групп:

2. Фазы внедрения(специальные карбиды - образуются в сталях, когда концентрация легирующих элементов превышает предел их растворимости в цементите):

а) карбиды типа МеС, имеющие кубическую решетку, где Ме могут быть ниобий, тантал, ванадий, цирконий;

б) карбиды типа МеС и Ме2С, имеющие гексаганальную решетку, где Ме могут быть молибден, вольфрам;

3. Карбиды типа Ме23С6 с кубической решеткой:

а) кубический карбид хрома и его производные с общей формулой (Cr,Me)23C6: где Ме железо, марганец, молибден, ванадий, вольфрам, никель;

б) кубический карбид молибдена (вольфрама) типа Fe21(Mo,W)2C6:

4. Тригональный карбид хрома (Cr,Me)7C3, где: Ме –железо, марганец, молибден, ванадий, вольфрам, никель.

5. Двойные карбиды общей формулы Ме6С: типа Меn 1 Меn 2 С и типа Меn 1 Ме2n 2 С, где: Ме 1 - железо, кобальт, никель; Ме 2 –вольфрам, молибден, хром, ванадий.

В связи с тем, что диффузионная подвижность легирующих элементов существенно меньше, чем углерода и азота, то при температурах отпуска примерно до 400 0 С в пересыщенной матрице не происходит перераспределения легирующих элементов.

Скорость протекания первой стадии распада мартенсита мало изменяется при легировании такими элементами как хром, молибден, вольфрам, кремний. При введении больших количеств никеля температура распада понижается, а при введении алюминия температура начала распада значительно повышается.

Легирование существенно изменяет кинетику второй стадии распада М, замедляя рост карбидных частиц и сохраняя пересыщенность твердого раствора до более высоких температур отпуска. Вторая стадия распада значительно замедляется и сдвигается в сторону более высоких температур (до ~400-450 0 С вместо ~150-300 0 С в углеродистых сталях) такими элементами, как хром, молибден, ванадий, вольфрам, кобальт, кремний.

Выделение метастабильного e-карбида в легированных сталях происходит при более высоких температурах (в углеродистой стали могут быть уже при ~20 0 С, а в легированной при ~120-140 0 С). Цементитные выделения в кремнистых сталях появляются лишь при ~370 0 С

При температурах выше 450 0 С начинается перераспределение легирующих элементов и образование специальных карбидов. Возможны два механизма их образования:

· концентрация легирующих элементов при повышении температуры отпуска в цементите увеличивается и цементит перестраивается в специальный карбид;

· специальный карбид образовывается самостоятельно, при этом зарождение на дефектах значительно легче.

При этом следует отметить, что из-за существенно меньшей диффузионной подвижности легирующих элементов частицы специальных карбидов значительно дисперснее цементита. Карбидообразование легированных частиц вторичной фазы также проходит через стадии метастабильных карбидов. При выделении специальных карбидов в сталях происходит повышение пределов текучести, пропорциональности, твердости. Это явление получило название вторичное твердение.Обычно такой эффект наблюдается при отпуске 500-650 0 С (для цементита при 350-400 0 С). Важным фактором является и то, что при вторичном твердении повышается пластичность и вязкость, что обусловлено частичным растворением и сфероидизацией частиц цементита.

Легирование также влияет и на скорость коагуляции карбидных частиц. Никель ускоряет, а хром, молибден, вольфрам, ванадий замедляют коагуляцию.

Легирующие элементы (хром, кремний и др). повышают температуру распада и остаточного аустенита до 500-600 0 С.

1. Курдюмов Г. К., Утевский Л. М., Энтин Р. И. Превращения в железе и стали.

2. Новиков И. И. Теория термической обработки металлов.

3. Богачев И. Н. Пермяков В. Г. Отпуск закаленной стали.М.: Машгиз, - 1950.

4. Белоус М.В., Черепин В.Т., Васильев М.А. Превращения при отпуске стали. М.-Свердловск.:Металлургия,1973.-232с

5. Стародубов К.Ф.Процессы, происходящие при отпуске стали. Изд. ВЦСПС, ПРОФИЗДАТ, 1960.-32с

6. Дейнеко Л.Н.Исследование процессов структурообразования при упрочняющей термической обработке трубных сталей. Сб.трудов межд.н.-практ. конф. «Химия в строительных материалах и материаловедение в ХХ1 веке», том 2, Шымкент, 2008.-С.60-67

Фрактография изломов ударных образцов (KCV) из стали 15ХСНД толщиной 30 мм в зависимости от

режима термической обработки и температуры испытания

|  |  |  |  | -20 0 С |

|  |  |  |  | -40 0 С |

| а) Термическое упрочнение (ТУ) в воде с tв=98 0 С | б) ТУ + отпуск 300 0 С,1ч | в) ТУ + отпуск 500 0 С,1ч | г) ТУ + отпуск 600 0 С,1ч | д) ТУ + отпуск 700 0 С,1ч | Температура испытания образцов |

Рисунок 1.8 - Изломы ударных образцов (световые фрактограммы), изготовленных из толстолистовой малоуглеродистой стали 15ХСНД

Читайте также: