Класс прочности сталей таблица

Обновлено: 27.04.2024

В целях унификации применяемые в строительных металлоконструкциях стали по гарантированным значениям предела текучести и временного сопротивления разрыву разделены на семь основных уровней (классов) прочности

Сталь класса С 225 (от > 225 МПа) условно принято называть сталью нормальной прочности, трех следующих классов (от >285 >325 >390 МПа) - сталью повышенной прочности и остальных трех классов (от >440 > 590 >735 МПа) - сталью высокой прочности.

Таблица классов прочности и группы качества по хладостойкости проката строительных сталей

Обычно первому классу прочности соответствует прокат углеродистой стали обыкновенного качества в горячекатаном состоянии, последующим классам прочности от второго до пятого - прокат низколегированной стали в горячекатаном или нормализованном состоянии, шестому и седьмому классам прочности - прокат экономно легированной стали, поставляемой, как правило, в термоулучшенном состоянии. Однако возможно также получение проката второго и третьего классов путем термического и термомеханического упрочнения или контролируемой прокатки.

Наряду с требованием гарантированной прочности к строительным сталям предъявляется требование гарантированного сопротивления хрупкому разрушению (хладостойкости). Оно регламентируется показателями ударной вязкости при отрицательной температуре и при температуре плюс 20 °С после механического старения. Все строительные стали по хладостойкости условно можно разделить на три группы:

- I - без гарантированной хладостойкости;

- II - с гарантированной хладостойкостью для металлоконструкций, эксплуатируемых в обычных температурных условиях (расчетная температура не ниже минус 40 °С);

- III - с гарантированной хладостойкостью, но для конструкций, эксплуатируемых при расчетной температуре ниже минус 40 °С («северное исполнение»).

В таблице приведена температура испытаний, при которой должна быть гарантирована ударная вязкость стали каждой группы качества по хладостойкости. Указанным группам соответствуют определенные марки стали и категории качества, предусмотренные стандартами на сталь. Так, по ГОСТ 27772-88* группе I соответствует сталь С235, группе II - стали С255 и С285, стали С345 и С375 категории 1 и 3, сталь С590, группе III - стали С345 и С375 категории 2 и 4, сталь С590К.

Все температуры испытаний в таблице (как и в ГОСТ 27772-88*) указаны для условий определения ударной вязкости KCU на стандартных образцах с полукруглым надрезом (радиус 1 мм) типа I по ГОСТ 9454-78*, вырезаемых из листов и широкой полосы в направлении поперек направления прокатки, а из фасонных профилей и сортовой стали - вдоль направления прокатки. Вместе с тем в последнее время остро ставится вопрос о переходе при аттестации стали к более жестким условиям определения ударной вязкости KCV на образцах с острым треугольным надрезом (радиус 0,25 мм) типа II по ГОСТ 9454-78*. Использование этих образцов соответствует международной практике.

Согласно имеющимся методическим исследованиям, единый переход от норм KCU к нормам KCV, общий для всех металлоизделий, отсутствует и необходимо учитывать индивидуальные особенности, включающие в себя как вид металлопроката, так и качество стали. Все же общим для такого перехода является необходимость повышения температуры испытания, которая для металлопроката строительной стали эквивалентной хладостойкости при прочих равных условиях (то же направление вырезки образцов, та же метрологически обоснованная величина ударной вязкости 0,3 мДж/м2) составляет примерно 40 °С. Таким образом нормам KCU, при минус 40 °С и минус 70 °С будут близко соответствовать нормы KCV при 0 °С и минус 30 °С.

Под влиянием колебания содержания элементов в интервале марочного состава, неоднородности слитка и условий прокатки прочностные характеристики стали каждой марки варьируются в широких пределах. Стремление более полно использовать фактическую прочность проката в конструкциях привело к идее селективного разделения на металлургических заводах всей совокупности металлопродукции данной марки на отдельные группы прочности, отличающиеся гарантируемыми значениями предела текучести и временного сопротивления разрыву.

В нашей стране такое разделение на группы прочности осуществлено для строительных углеродистых и низколегированных марок стали первого, второго и третьего классов прочности [26] и нашло отражение в ТУ 14-1-3023-80 и ГОСТ 27772-88*. По этим нормам каждая марка углеродистой и низколегированной стали разделена на две группы прочности, причем для второй группы гарантируемые значения предела текучести и временного сопротивления на 10-40 МПа выше, чем для первой. Высокая надежность соблюдения норм прочности и пластичности (с вероятностью не ниже 95 %) обеспечивается специальными статистическими процедурами приемки и контроля. Металлопрокат, поставляемый по этим нормам, получил название сталь с гарантированным уровнем механических свойств, дифференцированным по группам прочности.

Классы прочности стали и категория качества по хладостойкости

Все о прочности болтов

Большой ассортимент на рынке представляют крепежные составляющие. Они могут применяться как для обычного соединения различных частей конструкций, так и для того, чтобы система выдерживала увеличенные нагрузки, была более надежна.

Выбор категории прочности болтов напрямую зависит от того, с какими целями будет использована конструкция.

Основные классы

Болт представляет собой крепежный элемент цилиндрической формы с резьбой снаружи. Обычно имеет шестигранную головку, сделанную под гаечный ключ. Соединение происходит при помощи гайки либо другого отверстия с резьбой. До создания винтовых крепежей болтами называли любые изделия в форме стержня.

Конструктивное устройство болта выглядит следующим образом.

Головка

С ее помощью остальной части крепежа передается крутящий момент. Она может иметь шестигранную, полукруглую, полукруглую с винтом, цилиндрическую, цилиндрическую с шестигранным углублением, потайную и потайную с винтом формы.

Стержень цилиндрической формы

Делится на несколько видов:

- стандартный;

- для установки в отверстие, имеющее зазор;

- для монтажа в отверстие, обработанное разверткой;

- со стержнем уменьшенного диаметра без резьбы.

Гайка

Может быть следующих форм:

- круглая;

- гайка-барашек;

- шестигранная (с фасками низкими/высокими/нормальными, корончатая и прорезная).

Существует множество типов болтов, все зависит от того, какими качествами при эксплуатации должна обладать изготавливаемая конструкция. Класс прочности болтов описывает их механические свойства.

Опираясь на самые популярные таблицы, можно понять, что данный класс является основным.

Прочность — это свойство изделия, характеризующееся сопротивлением к разрушению со стороны внешних факторов. Любой производитель обязательно указывает прочность изделия для того, чтобы при монтаже или сборке было понятно, подходят ли крепежи для тех или иных случаев. Измеряется прочность двумя цифрами, разделенными точкой, либо двузначным и однозначным числом, также разделенными точкой:

- 3.6 — соединительные элементы, изготовленные из нелегированной стали, дополнительная закалка не применяется;

- 4.6 — для производства использована углеродистая сталь;

- 5.6 — изготавливаются из стали без заключительного отпуска;

- 6.6, 6.8 — метизы из углеродистой стали, без примесей;

- 8.8 — в сталь добавляются такие компоненты, как хром, марганец или бор, дополнительно происходит отпуск готового металла при температуре выше 400°С;

- 9.8 — имеет минимум отличий от предыдущего класса и более высокую прочность;

- 10.9 — для производства таких болтов берется сталь с дополнительными добавками и отпуском 340-425°С;

- 12.9 — применяется нержавеющая или легированная сталь.

Первое число означает предел прочности (1/100 Н/мм2 или 1/10 кг/мм2), то есть 1 миллиметр квадратный болта 3.6 выдержит на разрыв 30 килограмм. Второе число — это соотношение предела текучести к пределу прочности в процентах. То есть болт 3.6 не будет деформироваться до усилия 180 Н/мм2 или 18 кг/мм2 (60% от предела прочности).

Исходя из значений прочности, соединяющие болты делятся на следующие варианты.

- Функционирующие на растяжение-разрыв по внутреннему диаметру болта. Чем выше прочность крепежа, тем больше вероятность, что болт деформируется при нагрузке, то есть растянется.

- Функционирующие на срез болта по двум плоскостям. Чем меньше прочность, тем выше вероятность, что крепление разрушится.

- Функционирующие на растяжение и срез — происходит срез головки болта.

- Фрикционные — тут происходит смятие материала под крепежом, то есть функционирующие на срез, но с большим натяжением крепежей.

Предел текучести — это наибольшая нагрузка, при увеличении которой происходит деформация, в дальнейшем не подлежащая восстановлению, то есть винтовое соединение увеличится в длину после определенных действий. Чем большую тяжесть выдерживает конструкция, тем выше показатель текучести. Рассчитывая нагрузку, обычно берут 1/2 или 1/3 от предела текучести. В качестве примера можно рассмотреть кухонную ложку — если согнуть ее в одну сторону, получится другой предмет. Текучесть нарушилась — это привело к деформации, но сам материал не сломался. Можно сделать вывод, что упругость стали выше ее текучести.

Другой предмет — нож, при сгибании сломается. Следовательно, сила прочности и текучести одинакова. Изделия с такими характеристиками еще называют хрупкими. Предел на растяжение — изменение размера и формы материала под действием внешних факторов, изделие при этом не разрушается. Иными словами, это процент удлинения материала по сравнению с изначальным образцом. Данная характеристика показывает длину болта до поломки. Классификация по размерам – чем больше площадь, тем больше сопротивление скручиванию.

Длина болта выбирается в соответствии с толщиной соединяемых частей.

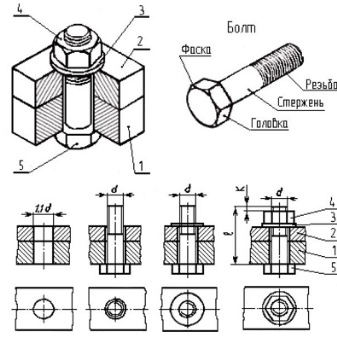

Крепежи делятся и по такому показателю, как точность. В производстве используются разные способы нарезки резьбы и обрабатывания поверхности. Она может быть повышенной, нормальной и грубой.

- С – грубая точность. Данные крепежи подходят для отверстий на 2-3 миллиметра больше самого стержня. При такой разности диаметров соединения могут сдвигаться.

- В – нормальная точность. Соединительные элементы устанавливаются в отверстия на 1-1.5 миллиметра шире стержня. Поддаются меньшей деформации по сравнению с предыдущим классом.

- А – высокая точность. Отверстия для данной группы болтов могут быть шире на 0.25-0.3 миллиметра. Крепежи имеют достаточно высокую стоимость, так как производят их методом точения.

Для крепежей, изготовленных из нержавеющей стали, указывают не класс, а предел прочности на разрыв, обозначение у них другое — А2 и А4, где:

- А — это аустенитная структура стали (высокотемпературное железо с кристаллической ГКЦ-решеткой);

- числа 2 и 4 — это обозначение химического состава материала.

Нержавеющие болты имеют 3 показателя прочности — 50, 70, 80. При производстве высокопрочных болтов используют сплавы с большей твердостью и прочностью. Такие материалы стоят дороже углеродистой стали. Класс прочности варьируется – 6.6, 8.8, 9.8, 10.9, 12.9. Также для повышения показателей проводится этап термической обработки, которая изменяет химический состав и строение материала. Возможная эксплуатация в условиях температур ниже 40°С — имеет обозначение У. 40-65°С маркируется как ХЛ.

Твердость болтов — это способность материала сопротивляться проникновению в его поверхность другого тела. Характеристика твердости болтов измеряется по Бринеллю, Роквеллу и Виккерсу. Испытания твердости по Бринеллю проводятся на твердомере, индетором (вдавливаемый предмет) служит закаленный шарик, диаметр которого равен 2.5, 5 или 10 миллиметров. Размер зависит от толщины проверяемого материала. Вдавливание происходит в течение 10-30 секунд, время также зависит от испытуемого материала. Затем полученный отпечаток при помощи лупы Бринелля измеряют в двух направлениях. Соотношение приложенной нагрузки к поверхности отпечатка и есть определение твердости.

Метод Роквелла также основан на вдавливании. В качестве индетора для твердых сплавов выступает алмазный конус, для более мягких — шарик из стали диаметром 1.6 миллиметров. В данном методе испытание проводится в две фазы. Сначала прикладывается предварительная нагрузка для плотного соприкосновения материала и наконечника. Затем в течение небольшого времени идет основная нагрузка. После того как рабочую нагрузку убирают, измеряется твердость. То есть расчеты будут происходить по глубине, на которой остался индетор, с приложенной предварительной нагрузкой. В данном методе выделяется 3 группы твердости:

- HRA — для особо твердых металлов;

- HRB — для относительно мягких металлов;

- HRC — для относительно твердых металлов.

Твердость Виккерса определяется по ширине отпечатка. Вдавливаемым наконечником служит алмазная пирамида с четырьмя гранями. Измеряется расчетом соотношения нагрузки к площади полученной отметки. Замеры производятся под микроскопом, установленным на оборудовании. Данный метод отличается повышенной точностью и сверхчувствительностью. Применяемые способы измерения по ГОСТ в советские времена не позволяли определять все максимально допустимые нагрузки на крепежи, поэтому изготавливаемые материалы были низкого качества.

Все о пределе и классах прочности стали

Прочность металлоконструкций – та характеристика металла, от которой особенно зависит их безопасность и надежность. Долгое время вопрос прочности решался так: если ломается изделие, в следующий раз его нужно сделать толще. Но потом ученые поняли, что нужно менять качественный состав сплава.

Что это такое?

Пределом прочности называется максимальное значение напряжений, который металл испытывает до начала разрушения. С точки зрения физики это сводится к усилию растяжения, прилагаемого к стержневидному образцу конкретного сечения, чтобы его разорвать. Кстати, понятие «предел прочности» хотя и употребляется повсеместно, не самое корректное.

Правильнее говорить «временное сопротивление», но раз предыдущий вариант уже прижился, и даже в официальной технической документации, можно простить это небольшое смысловое искажение.

Прочностные испытания – это тесты, проверяющие сопротивление разрыву, и они организовываются на особых испытательных стендах. В них недвижимо крепится один конец тестируемого образца, к другому же подсоединяют крепление гидравлического либо электромеханического привода. Этот привод создает усилие, которое, в свою очередь, плавно увеличивается. Оно действует на разрыв образца, на его изгиб либо скручивание. А благодаря умной электронной системе контроля можно отметить усилие растяжения и относительное удлинение, а также иные виды деформаций.

Такие испытания крайне важны, и специально для них создаются те станки, формируются те условия, которые максимально приближены к производственным. Они дают если не самую точную, то вполне достоверную оценку того, как металл будет вести себя в контексте эксплуатации. И прочность материала оценивается очень точно, а именно нужно посмотреть, как металл выдерживает нагрузку, не разрушаясь полностью. Если материал хрупкий, например, он может разрушаться сразу в нескольких местах.

Иначе говоря, предел прочности – есть максимальная механическая сила, которая может применяться к объекту до того, как тот начнет разрушаться. Только нет речи о химическом воздействии, но вот о каких-то негативных природных условиях, об определенных показателях среды говорить можно. Именно они могут как улучшать свойства металла, так и ухудшать их. Инженер не может при проектировании применить крайние значения, ведь он должен подразумевать погрешность, связанную с окружающими факторами, с длительностью использования и так далее.

Сталь – самый применяемый конструкционный материал, хотя и уступающий сейчас пластмассам и композитным составам, если и не полностью, то по ряду важных позиций. Если расчет предела прочности сделан корректно, материал будет долговечным и безопасным. Предел прочности стали связан с тем, о какой именно марке речь. На значение этого параметра влияет химический состав сплава, а также те температурные процедуры, которые могут повысить прочность материала – это и закалка, и отпуск, и отжиг.

Отдельные примеси могут снизить показатели прочности, а потому от них лучше избавляться еще во время отливки либо проката. Другие, напротив, повышают показатели. И их вносят в состав сплава.

Примеры легирующих добавок в сплавах, меняющих их характеристики: добавляет сплаву прочности молибден, ванадий и никель.

Металлурги усложняют комбинации добавок, чтобы получить особые сочетания физических и механических характеристик стали. Но цена таких марок куда выше цены низкоуглеродистых стандартных сплавов. И для каких-то очень важных узлов и конструктивных систем использование дорогих сталей оправдано.

Виды предела прочности

Немного подробнее о том, какими они бывают.

При сжатии

Под таким термином понимается пороговая величина постоянного или переменного механического напряжения. Превышая этот предел, механическое напряжение сожмет тело из того или иного материала. Тело либо разрушится, либо деформируется. Пороговая величина постоянного напряжения соответствует статическому пределу прочности, переменного – динамическому. Механическое напряжение сжимает тело за небольшой период времени.

При растяжении

А это уже пороговая величина постоянного или переменного механического напряжения, превышение которого механическим напряжением приведет к разрыву металлического тела. И это также происходит за короткий временной эпизод. На практике же очевидно, что деталь может неприемлемо истончиться, и этого уже достаточно для понимания пороговой величины, не обязательно дожидаться именно разрывания тела.

При кручении

Под этим термином понимаются максимальные касательные напряжения, которые обычно возникают в опасном срезе вала, и они не могут превысить допустимые напряжения. Условие прочности может использоваться для расчета проверки прочности (так называемого проверочного расчета), подбора сечения и определения допускаемого крутящего момента.

При изгибе

Он пребывает в обратной зависимости от твердости и возрастает с увеличением процентного содержания цементирующего металла. То есть на прочность при изгибе будет влиять химический состав сплава, а еще величина зерен карбидов и особенности слоев цементирующего металла.

Немалое значение здесь приобретает величина прослоек цементирующей фазы. Чем эта прослойка толще, тем меньше местные напряжения и тем выше прочность. Чем меньше прослойки цементирующей фазы, тем меньше и прочность сплава. Хорошо считывается пропорциональность. Чтобы определить этот предел прочности, нужно использовать метод разрушения свободно лежащего образца одной сосредоточенной силой.

То есть образец будет лежать на двух опорах, в центре образца – статическая нагрузка.

Особенности классов

Чтобы унифицировать стали по гарантированным пределам прочности (а точнее, текучести и временному сопротивлению разрыву), стали делятся на классы. Всего их 7.

И вот эта классификация:

- сталь класса С225 – это сталь нормальной прочности (условное название);

- 3 последующих класса (от 285 до 390 МПа) – сталь повышенной прочности;

- оставшиеся три класса (от 440 до 735 МПа) – сталь высокой прочности.

Первый класс обычно связывается с прокатом углеродистой обыкновенной стали в горячекатаном состоянии. Последующие классы (от второго до пятого) ассоциированы с прокатом низколегированной стали в нормализованном либо горячекатаном состоянии. Шестой и седьмой классы прочности связаны с прокатом экономно легированной стали, которая обычно поставляется в термооптимизирванном состоянии.

Правда, прокат второго и третьего класса реально получить термическим и термомеханическим упрочнением. А, возможно, и контролируемой прокаткой.

Категории прочности сталей согласно ГОСТ 977-88 условно принято обозначать индексами «К» и «КТ». А после индекса ставится число, которое и определяет требуемый предел текучести. Индекс «К» носят отожженные стали, нормализованные или отпущенные. «КТ» же присваивают сталям, которые прошли закалку и отпуск. Например, К48, К52, К60 и т. д.

Уже не раз упоминался в тексте предел текучести, стоит немного расшифровать этот показатель. Он связан с механическим определением металла, характеризующим напряжение, при котором будут расти деформации, не сопряженные с увеличением нагрузки. Этот параметр, в частности, помогает рассчитать допустимые показатели напряжения для разных материалов.

Когда в металле пройден предел текучести, в образце начнутся некорректируемые изменения: перестроится кристаллическая решетка, появятся деформации пластического типа. Металл ожидает самоупрочнение. Здесь же стоит добавить, что если углеродная добавка не превышает 1,2%, предел текучести стали растет, как следствие, повышая прочность, твердость, а еще и термоустойчивость. Если процент углерода возрастет, технические параметры однозначно будут ухудшаться – такая сталь плохо поддается сварке, не лучшим образом демонстрирует себя и в штамповке. В той же сварке куда охотнее используются сплавы, где углерода мало.

Если вернуться к классам прочности, то всегда важно рассмотреть, о каких именно изделиях идет речь. Например, винты, шпильки и болты производят обычно из углеродистых сталей с разными классами прочности. Хотя, в принципе, даже из одной и той же стали можно соорудить болты, прочность которых будет разной. Просто отличаются способы обработки металла и использование/неиспользование закалки. Из стали 35, к примеру, делаются болты разных классов прочности: 5.6 – если болты вытачиваются на токарном (либо фрезерном) станке и 6.6, 6.8 – если используется объемная штамповка и высадочный пресс. А если сталь закалить, класс прочности возрастает до 8.8.

Показатели для разных марок

Сталь, как известно, это сплав железа с углеродом и некоторыми другими включениями. Так как используется она в огромном перечне промышленных отраслей, то и марок стали существует немало. Все они различны по структуре, по химсоставу, физическим и механическим характеристикам. Предел прочности тоже будет разным, и измеряют его в МПа.

Например, у стали 20 он равен 420 МПа, у стали 40 – 580 МПа, у стали 10 – 340, у стали 30 – 500, у стали 25 – 460, а у стали 45 – возрастает до 610. Сталь 20Х имеет предел прочности 600 МПа, а сталь Ст3 – 390. Максимальный предел прочности имеет марка 60С2А (1600 МПа), повышенные показатели у марки 50ХФА (1300), 60С2 (тоже 1300).

Также в металлургии учитывается и коэффициент запаса – показатель, который определяет, как конструкция выдерживает предполагаемые нагрузки сверх расчета. Это важно для исключения повреждений, если случились промахи в проектировании, неточности. Или не в проектировании, а уже в ходе изготовления и использования.

Любой специалист скажет, что крайне важно для сплавов, которые будут работать в стандартных условиях, оценить их физико-механические особенности. Химические свойства же становятся важны, если работать сталь будет в экстремальном контексте (с точки зрения радикально низких либо, напротив, высоких температур), при высоком давлении или повышенной влажности, в агрессивных средах.

И химсвойства сплавов, и физико-механические определяются в основном их химическим составом. Чем больше процент углерода в металле, тем больше снижается его пластичность, и в параллель с этим возрастает прочность. Но данное утверждение справедливо только до достижения 1% доли углерода, после чего прочностные характеристики очевидно снижаются.

Чтобы влиять на качества металла, на его возможности, на коррекцию тех или иных свойств (даже в пределах одной марки или группы марок), металлурги пробуют добавлять в формулу стали те или иные компоненты. Например, кремний используется как раскислитель, и при производстве ферритов он серьезно поднимает их прочность. Но пластичность при этом остается прежней.

А вот если в состав добавить азот, прочностные параметры существенно снизятся, и пластичность, впрочем, тоже.

Можно сказать в итоге, что предел прочности – не рядовая характеристика стали. Современному производству, как показывает практика, необходимо все больше именно прочных стальных изделий. Это касается и строительства зданий, и сооружения сверхновых мостов, готовых к высочайшим нагрузкам. И один из ключевых вопросов сегодня в этой сфере – как рассчитать прочность металла и значение напряжения арматуры из стали.

Читайте также: