Конструкционная легированная сталь это

Обновлено: 19.04.2024

Конструкционная легированная сталь используется для изготовления деталей, конструкций и механизмов, применяемых в машиностроении, строительстве и других сферах. Она изготавливается по ГОСТ 4543-71 и подробно классифицируется в зависимости от состава и назначения.

Что это такое?

Если взять обычную сталь, то это будет соединение железа, углерода и других примесей. Легированная сталь – это уже сплав, получаемый с помощью внедрения какого-то количества химических компонентов. Внедряются они в состав, конечно же, запланировано. Это нужно, чтобы изменить физические и химические свойства металла.

А теперь о конструкционности сталей. Формально отдельные химические элементы, которые содержатся в обычных сталях, а также в конструкционных, можно называть легирующими. Это медь, например, или кремний. А также постоянными спутниками сталей являются сера и фосфор. Но вот металловедам кажется, что это все же не легирующие добавки, а именно примеси. Объясняют они это так: любая примесь – это следствие или чистоты исходника, или специфики металлургических процессов плавки. В первом случае это будет марганец, во втором сера или фосфор. То есть выплавленная без меди, серы и фосфора сталь имела те же свойства. Но легирование ставит другие цели – повышать конкретные технические характеристики.

Конструкционные стали считаются очень прочными, потому что почти всегда проходят особую термообработку. Так как проводится легирование марганцем, сталь обретает цементирующий эффект, стойкий к значительным нагрузкам. И такие материалы используются для самых важных в конструкции элементов.

Как легирующие компоненты влияют на свойства стали:

хром – обязателен для получения нержавеющей стали, практически предотвращающий старение элемент;

титан – дает плотность стали, уменьшая зернистость, что помогает металлу быть прочнее;

никель – повышает прочность, помогает быть металлу более пластичным, жаростойким и стойким к механическим ударам;

вольфрам – не дает укрупняться зернистым образованиям, понижает хрупкость при закалке, добавляет прочность;

марганец – также повышает прочность металла, помогает ему стать более износоустойчивым;

молибден – делает металл более прочным и упругим во время нагрузок на растяжение, снижает хрупкость;

кобальт – повышает магнитные и жаропрочные свойства.

Важнейшая часть сплава – углерод. В содержании элемента до 1,2% есть только польза: материал приобретает положительные качества, становится более прочным и упругим.

Но если его процент будет выше, характеристики материала, напротив, ухудшатся, он будет более хрупким.

Классификация

Она довольно широкая, и имеет несколько подвидов.

По назначению

Стали бывают машиностроительными и строительными. В первом случае это металлы, служащие для производства деталей разных механизмов, конструкций корпусов и другого. И их главное отличие в том, что они почти всегда проходят высокотемпературную обработку. Строительные же стали чаще применяют для металлоконструкций, предусматривающих сварку. То есть термическая обработка для таких металлов – редкость.

Машиностроительные легированные стали, в свою очередь, бывают жаропрочными, улучшаемыми и цементуемыми. Жаропрочные активно востребованы на рынке энергетики, из них можно делать, к примеру, комплектующие для турбин. Из них же делают отличный крепеж. Улучшаемые стали предполагают применение закалки при производстве. Выпускают из них сильно нагруженные изделия. Они же чувствительны к концентрированному напряжению в детали.

А цементуемые стали подвергаются цементации, а также закалке, которая следует после нее. Из них делают шестерни, валы и другие детали со схожим функционалом.

Строительные же стали также бывают разные: массовая, судостроительная хладостойкая нормальной и средней прочности, а также повышенной прочности, для пара и горячих вод, упрочненные прокатом на температуре 700-850 градусов и так далее.

А класс инструментальной легированной стали становится сырьем для создания широкого круга инструмента.

Но все же не для всякого: для того, что проходит ударные нагрузки, материал не подойдет. А вот для режущих, измерительных, ударно-штамповых категорий – более чем.

По количеству легирующих добавок

Эта классификация предполагает следующее деление: высоколегированные стали, среднелегированные и низколегированные. В высоколегированной стали до 50% добавок (но не менее 10%) – такие изделия можно считать самыми прочными, но при этом и самыми дорогими. К среднелегированной стали относятся материалы, в которых легированные добавки содержатся в количестве 2,5-10%. В низколегированных составах добавок меньше 2,5%. Положительных качеств в таком металле достаточно, но для металлообработки их все же не хватает.

По химическому составу

В зависимости от химсостава сталь может быть качественной, высококачественной (А), особо высококачественной (Ш). В последнем случае получить вид можно электрошлаковой переплавкой металла.

По виду обработки

Прокат может быть кованым и горячекатаным, предполагающим особую отделку поверхности, и калиброванным. По уровню термической обработки продукция может быть: без термической обработки как таковой, с термической обработкой, нагартованной. Если обработка была, сталь будет маркироваться ТО, если нагартована (то есть используется метод проката), буквой Н.

Существуют марки с особыми свойствами, которые согласно тому же ГОСТу обозначаться будут иначе. В таком случае первой проставится буква, которая определяет вид стали. Если она шарикоподшипниковая, например, будет буква Ш, а если магнитная – Е, нержавеющая – Я. После этой буквы уже используется стандартная схема.

Могут в маркировке литеры стоять и в конце аббревиатуры, значит, эта группа не относится к обычной стали, а обладает своими свойствами и определяющими качествами. Так, высококачественная и особо высококачественная (именно так они и называются) в конце маркировки будут иметь литеры А и Ш. Если сплав литейный, будет идти литера Л. А те сплавы, которые отличает коррозийная устойчивость, обозначатся литерой К.

Маркировка

В России и в мире она будет разной, потому что отличаются сами принципы обозначений. Это все регулирует ГОСТ, и это удобно тем, что приобретатель сразу может увидеть состав сплава и область его применения.

Описание маркировки:

аббревиатура начинается с двузначного числа, показывающего количество углерода в десятых долях процента;

потом идет литера с названием легирующей добавки;

далее – цифра, которая в процентном отношении показывает содержание добавки в сплаве, но, если удельный вес добавки менее 1,5%, его не указывают.

Популярные марки

Можно заодно на примерах и рассмотреть, как маркируются виды стали. Так, Р6М5Ф2К8 – это быстрорежущая сталь, в составе которой 8% кобальта, 5% молибдена и 2% ванадия. А вот ХВГ – это металл, состоящий из марганца, хрома и вольфрама, которые добавлены в количестве менее 1%.

Среди популярных марок: 60С2ХА – из нее делают рессоры, а также большие высоконагруженные пружины. Из марки 20Х делают огромное количество втулок, шпинделей, кулачковых муфт, а также оправок, шлицевых валиков. Из 38ХА производят зубчатые колеса средних скоростей, а из 40ХС некрупные высокопрочные детали. Из 35ХМ делают турбинные детали, валы и разный крепежный формат, который будет работать в контексте предельных температур.

Сортамент

Конструкционная сталь бывает углеродистой качественной и легированной качественной, последняя делится еще на несколько типов, которые указаны выше. Сортамент этой продукции прописан каждый своим ГОСТом: горячекатаной круглой, горячекатаной квадратной, горячекатаной шестигранной, горячекатаной полосовой, а еще кованой квадратной и круглой.

Это документы ГОСТ 2591, ГОСТ 2590, ГОСТ 1133, ГОСТ 8559 и иначе нормативная база. В сортаменте прописывается название – например, прокат калиброванный круглый, далее указывается диаметр, предельные отклонения по конкретному ГОСТу, марка стали, а также качества поверхности группы, контроль мехсвойств, вид (к примеру, нагортованный).

Конструкционные легированные стали четко структурированы в документации, они удобно маркируются и уже отлично зарекомендовали себя в эксплуатации. К слову, если в структуре выплавляемого сплава процент железа не выше 55%, то легированной сталью такой материал уже не назовешь.

Легирующими компоненты будут только, если содержание их выше 1-1,5%, и если введение их имеет целенаправленный характер. Добавки меняют структуру так называемого дочернего материала, они ступенчатым образом создают составы проникновения либо исключения, и даже могут выйти на границы структур. Процесс интересен, перспективен, и могут появиться новые виды сплавов с новым назначением.

Легированные конструкционные стали

Легированная сталь – это металл со специальными добавками, меняющими как механические, так и физические свойства. Он приобретает качества, которые позволяют использовать материал более широко. Легированные конструкционные стали – это разновидность, предназначенная для производства деталей, механизмов и пр. в машиностроении, строительстве и других сферах.

Данная сталь играет значительную роль в промышленности за счет своих характеристик. Благодаря легирующим добавкам улучшается качество и расширяется спектр свойств. В зависимости от состава и назначения могут быть разные виды материала

Какие особенности, качества, достоинства и недостатки есть у легирующих конструкционных сталей, вы узнаете из нашей статьи.

Свойства и классификация легированных конструкционных сталей

Конструкционными называют группу сталей, используемых при производстве строительных элементов, а также деталей машин, механизмов. Конструкционная легированная сталь изготавливается по ГОСТ 4543-71 и отличается от других металлов хорошей свариваемостью.

Обычно стальные детали проходят термическую обработку. В соответствии с назначением, характером нагрузок, с которыми должно справляться изделие из стали, определяют и требования к прочности, пластичности, ударной вязкости, пределу выносливости, свариваемости, прокаливаемости, прочим свойствам.

По составу, а именно по доле углерода, среди конструкционных легированных сталей выделяют:

- низкоуглеродистые с количеством данного элемента не более 0,25 %;

- среднеуглеродистые – в пределах 0,25–0,65 % углерода;

- высокоуглеродистые – свыше 0,65 %.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

От общего содержания легирующих элементов в стали зависит ее категория. Такой металл может быть:

- низколегированный – с добавками, составляющими максимум 2,5 %;

- среднелегированный – с долей легирующих компонентов до 10 %;

- высоколегированный – с 10–50 % добавок.

Свойства легированных конструкционных сталей зависят от их структуры. На основании данного признака принято выделять такие классы:

- доэвтектоидные – отличаются избыточным содержанием феррита;

- эвтектоидные – обладают перлитной структурой;

- заэвтектоидные – имеют в структуре вторичные карбиды;

- ледебуритные – характеризуются первичными карбидами в составе.

По химическому составу сталь бывает:

- качественная;

- высококачественная – маркируется при помощи буквы «А»;

- особо высококачественная – имеет обозначение «Ш» и изготавливается методом электрошлаковой переплавки металла.

Прокат из легированной конструкционной стали бывает кованый, горячекатаный, с особой отделкой поверхности, а также калиброванный.

Также выделяют разные виды стальных изделий, исходя из использования термической обработки:

- без термической обработки;

- с термической обработкой,

- нагартованная продукция, то есть изготовленная методом проката.

При наличии обработки сталь маркируется буквами «ТО», на нагартованной ставят букву «Н».

Легированную конструкционную сталь делят на углеродистую и низколегированную повышенной прочности. В составе последней присутствует не более 5 % легирующих веществ. Такие металлы подходят для строительства мостов и изготовления каркасов высотных зданий.

В сфере машиностроения конструкционную сталь делят на категории, исходя из таких признаков:

- По химическому составу она может быть углеродистая и легированная, то есть хромистая, хромоникелевая, пр.

- По методу изготовления данный материал бывает деформируемый и литейный.

- По условиям работы выделяют конструкционный, жаропрочный, нержавеющий и износостойкий металл.

- По доле углерода сталь делят на низкоуглеродистую цементуемую с содержанием углерода в пределах 0,1–0,25 % и улучшаемую с 0,25–0,45 % данного компонента. Для пружин, рессор необходим металл с 0,5–0,65 % углерода.

- По степени легированности сталь может быть низко-, средне- и высоколегированная и иметь в своем составе соответственно не более 5 %, от 5 % до 10 % или более 10 % легирующих веществ.

Детали из легированной конструкционной стали после изготовления обычно отправляют на термическую обработку. При проведении дополнительных процедур учитывают назначение изделий, а также нагрузки, которым они будут подвержены.

На основании данных характеристик устанавливают требования к прочности, пластичности, ударной вязкости, выносливости, свариваемости, прокаливаемости, пр.

Легирующие компоненты конструкционной стали

Поскольку конструкции и механизмы должны отвечать строгим нормам по прочности, для их изготовления выбирают материалы с определенными характеристиками.

Например, используется легированная конструкционная сталь, так как обладает подходящими физическими, химическими, механическими свойствами. Она хорошо справляется с постоянными и переменными нагрузками, имеет определенную стойкость к износу и появлению ржавчины.

Легирование позволяет при необходимости усилить и добавить новые качества данному материалу.

Обычный металл состоит из железа, углерода и примесей, в процессе легирования в него вносят дополнительные вещества. Речь идет о ниобии, хроме, никеле, кремнии, ванадии, пр. Также достаточно часто добавляют алюминий, молибден. Для повышения прочностных характеристик сплава используется титан.

Отдельные химические элементы, например, медь и кремний, присутствующие в обычных и конструкционных сталях, можно обозначить как легирующие. Кроме того, в подобном металле обычно есть сера и фосфор.

Однако специалисты уверены, что речь идет о примесях, а не легирующих компонентах. Примесь всегда связана с чистотой исходника либо особенностями процессов плавки. В первом случае в стали обнаруживается марганец, во втором – сера, фосфор.

Иными словами, металл, выплавленный без меди, серы, фосфора, ничем не отличается по своим свойствам от образца, где они присутствуют. Легирование же направлено на улучшение определенных технических показателей.

В конструкционной стали присутствует железо, медь, марганец и ряд других компонентов, среди которых основная функция принадлежит углероду. Этот элемент наделяет металл определенным уровнем прочности и придает наиболее важные свойства.

От доли углерода в легированной конструкционной стали зависит:

- хладноломкость;

- стойкость к внешним факторам, нагрузкам.

Конструкционные сплавы делят на классы на основании состава: чем выше содержание серы и фосфора, тем ниже порог хладноломкости и красноломкости сплава. С точки зрения количества данных компонентов, стали бывают таких видов:

- обыкновенного качества – не более 0,05 % примесей;

- качественные – в пределах 0,035 %;

- высококачественные – до 0,025 %;

- особо качественные – максимум 0,015 %.

Легированные конструкционные стали имеют высокую прочность, так как в большинстве случаев подвергаются специальной термообработке. Благодаря легированию марганцем металлу обеспечивается цементирующий эффект, способность выдерживать большие нагрузки.

Подобные сплавы выбирают для изготовления наиболее ответственных частей конструкций. Однако превышение допустимого содержания добавок приводит к ухудшению свойств материала – у него повышается хрупкость.

Популярные марки легированной конструкционной стали

На территории нашей страны и в остальном мире существуют разные марки, что объясняется различными принципами обозначений. В России нормы установлены ГОСТом, поэтому при покупке металла заказчик по маркировке сразу понимает состав сплава и возможную область применения.

Для маркировки легированных конструкционных сталей используют цифры и буквы:

- Сначала идет двузначное число, обозначающее содержание углерода в десятых долях процента.

- Далее стоит литера, показывающая использованный легирующий компонент. Так, в металле марки 12Х2Н4А присутствует 0,12 % углерода, 2 % хрома, 4 % никеля. Данная сталь считается высококачественной, о чем свидетельствует буква «А».

- На последнем месте располагается цифра, отражающая содержание добавки в сплаве в процентном отношении, правда, ее не указывают при удельном весе добавки до 1,5 %.

Рассмотрим на примерах несколько маркировок. За обозначением Р6М5Ф2К8 скрывается быстрорежущая сталь с 8 % кобальта, 5 % молибдена и 2 % ванадия. В составе ХВГ марганец, хром, вольфрам, причем их доля не превышает 1 %.

Также важно представлять себе, где используют легированные конструкционные стали. Одной из распространенных марок является 60С2ХА, она применяется для производства рессор и больших высоконагруженных пружин. Сталь марки 20Х идет на изготовление втулок, шпинделей, кулачковых муфт, оправок, шлицевых валиков.

Из металла 38ХА делают зубчатые колеса средних скоростей, тогда как 40ХС применяют в качестве материала для изделий небольшого размера высокой прочности. 35ХМ считается наиболее подходящей сталью для турбинных деталей, валов, крепежных элементов, которые должны справляться с предельными температурами.

Преимущества и недостатки легированной конструкционной стали

Чтобы сообщить металлу набор необходимых свойств, его подвергают термической обработке. В результате легированная конструкционная сталь приобретает такие качества:

- стойкость к пластическим деформациям;

- способность к сильному прокаливанию;

- стойкость к трещинам, короблению, что достигается при помощи применения мягких охладителей в процессе температурной обработки;

- оптимальный запас вязкости;

- высокий уровень хладноломкости.

Благодаря этому конечное изделие из легированной конструкционной стали имеет следующие характеристики:

- надежность и долговечность, благодаря чему удается значительно повысить производительность оборудования;

- стойкость к появлению ржавчины, воздействию агрессивной среды, например, кислот, щелочей, повышенной влажности, резких перепадов температуры;

- экономичность;

- стойкость к износу;

- хорошая прокаливаемость;

- высокие технологические показатели.

Однако легированные конструкционные стали имеют и минусы:

- склонность к обратимой отпускной хрупкости;

- повышенный уровень мягкости в результате термообработки;

- утрата однородности в области деформирования.

Рекомендуем статьи

Легирование конструкционных сталей призвано обеспечить улучшенные механические характеристики, такие как прочность, пластичность.

Параллельно при внесении добавок изменяются физические, химические, эксплуатационные качества. Кроме того, нужно учитывать, что из-за легирующих компонентов возрастает стоимость сплава. А значит, для их добавления требуется веская причина.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Конструкционная сталь

Конструкционная сталь пользуется сегодня огромным спросом. Она незаменима при изготовлении промышленных механизмов и возведении строительных конструкций, так как обладает высокой прочностью, пластичностью и сопротивляемостью к разрушению.

Используется данный материал и в других сферах человеческой деятельности. К примеру, из него производят детали для разного рода станков, горячекатаный рядовой прокат, пружины, рессоры, мелкие крепежные элементы и много чего еще. Однако при выборе конструкционной стали следует иметь в виду, что она бывает разных видов, у каждого из которых свои физические и химические характеристики.

Описание конструкционной стали

Конструкции и механизмы, применяемые в промышленности или строительстве, должны отвечать повышенным требованиям прочности. Для их изготовления применяется материал, обладающий особыми технологическими качествами. Использование металла с нужными свойствами – основа безопасной эксплуатации всей конструкции в разнообразных условиях. В соответствии с химическими, физическими и механическими характеристиками таким материалом может быть конструкционная сталь.

Ключевой особенностью такого металла является способность выдерживать постоянные и переменные нагрузки. Нередко от него ожидается также износостойкость или антикоррозийные свойства. Иногда выдвигаемым требованиям соответствует обычная углеродистая конструкционная сталь. Но в некоторых случаях ее качества необходимо дополнять или усиливать за счет легирования особыми химическими элементами.

Рекомендуем статьи по металлообработке

В структуру сталей этого типа входят такие полезные добавки, как железо, кремний, медь, марганец и другие вещества, однако главную роль в них играет углерод. Именно он наделяет конструкционный металл ключевыми свойствами и определяет степень его прочности. От концентрации этого элемента зависит устойчивость объекта к хладноломкости, его способность выдерживать производственные нагрузки и переносить различные погодные условия.

Конструкционная сталь делится на несколько классов в зависимости от уровня содержания в них вредных примесей – серы и фосфора. Чем он выше, тем ниже порог хладноломкости и красноломкости материала.

Существует классификация, где за основу берется концентрация в сплавах S и P:

- менее 0,05 % – это конструкционные стали обыкновенного качества;

- менее 0,035 % – качественные конструкционные стали;

- менее 0,025 % – высококачественные стали;

- менее 0,015% – особо высококачественные стали.

Классификации конструкционных сталей

Есть и другие способы классификации сталей такого типа. Если брать за основу российские марки, то можно выделить:

- Нелегированные углеродистые стали, произведенные в соответствии с ГОСТом 1050.

- Низколегированные конструкционные стали с добавлением углерода, изготовленные согласно ГОСТу 5058 – такой вид материала пользуется спросом в строительстве.

- Среднелегированные стали, регламентируемые стандартом ГОСТа 4543.

- Качественные рессорно-пружинные стали, требования к которым отражены в ГОСТе 14959.

- Специальные конструкционные – к этой группе относятся высоколегированные стали с антикоррозийными свойствами и особыми характеристиками. Руководство по их производству, как правило, определяется ТУ фирм-изготовителей. Химический состав таких материалов нередко позволяет относить их, скорее, к сплавам на основе железа, нежели к сталям.

Ключевым признаком, позволяющим отнести сталь к типу конструкционной, является доля углерода в составе готового сплава. Но с ее определением не все так просто: если минимальный показатель концентрации данного вещества в изделии указан четко и составляет 0,05 %, то максимальный представляет собой «плавающую» величину и варьируется между 0,7 % и 0,85 %. Стоит отметить, что в отдельных случаях такая же доля углерода в металле свойственна и инструментальным сталям.

Примером тому может служить сталь марки 60С2. Разные инженеры-металловеды относят ее то к рессорно-пружинным, то к инструментальным материалам. Эта же двойственность характерна таким маркам, как У7А, ШХ9 или 75Г.

В связи с этим для того, чтобы более четко обозначить верхний предел концентрации углерода в конструкционной стали, важно также обратить внимание на следующие характеристики:

- Диапазон текучести – максимальный показатель деформации сжатия, при котором объект не разрушается. Если он увеличен, то такой материал можно классифицировать как конструкционный, если нет – как инструментальный.

- Диапазон концентрации некоторых примесей в стали, попадающих в нее в процессе выплавки.

Еще одна классификация видов конструкционной стали, применяемая на производстве, основана на различии сплавов по части химических, физических и механических свойств. В нее входят следующие группы:

- углеродистые;

- низколегированные;

- легированные;

- автоматные;

- подшипниковые;

- пружинные;

- теплоустойчивые.

Выделенные группы отличаются не только по указанным свойствам конструкционного материала, но и по областям его использования.

Сферы применения конструкционной стали

Конструкционные стали, обогащенные углеродом, по праву можно считать универсальным материалом – их сфера применения распространяется от производства строительных конструкций и механизмов до деталей оборудования и машин. Такая многофункциональность этого вида сплава обусловлена комплексом его качественных характеристик.

Применение легированных конструкционных сталей имеет большое значение в области машиностроения, строительства, а также в производственных работах. Дело в том, что они обладают уникальными химическими, физическими и механическими свойствами. Эти характеристики материала определяются содержанием в сплаве того или иного вещества.

Свойства конструкционной стали низкой степени легирования позволяют использовать материал для производства локомотивов и вагонов для железнодорожного транспорта, трамваев или метрополитена, изготовления полевой и сельскохозяйственной техники, строительства инженерных конструкций и сооружений – словом, в условиях повышенной нестабильности нагрузок и температур.

Теплоустойчивая сталь способна выдерживать до +6 000 °С. Поэтому из нее изготавливают элементы приборов, работающие в течение длительного времени, а также детали, подвергающиеся постоянным нагрузкам и высокому термическому воздействию.

Из подшипниковой конструкционной стали выполняют элементы, подверженные точечным переменным нагрузкам – это места, где в одноименных механизмах шарики, ролики и беговые дорожки колец вступают в контакт.

Пружинная или пружинно-рессорная сталь применяется для изготовления пружин, рессор, сильфонов и т. д.

Из автоматной стали производят крупные партии мелких деталей и крепежей при помощи автоматических станков.

Достоинства и недостатки конструкционных сталей

Преимущества конструкционной стали раскрываются только после термической обработки изделий из данного сплава, поэтому их в обязательном порядке подвергают температурному воздействию. Главные плюсы такой процедуры:

- После закалки и отпуска детали из конструкционной стали ее способности к сопротивлению пластическим деформациям обостряются и даже превосходят в этом углеродистые сплавы (при одинаковой концентрации углерода).

- При одинаковых условиях конструкционный металл прокаливается сильнее, чем углеродистый. Поэтому внешние элементы большой толщины лучше выполнять именно из легированной конструкционной стали. Состав такого сплава должен позволять детали прокалиться насквозь.

- При термической обработке стали такого типа можно использовать «мягкие» охладители – масла. Эта технология значительно снижает риск появления трещин или коробления при закалке.

- После термообработки и процедуры легирования конструкционная сталь приобретает дополнительный запас вязкости, увеличивается порог ее хладноломкости. Так, оборудование с деталями из данного материала становится надежнее.

Недостатки конструкционной стали:

- Значительная часть изделий из этого материала подвержена обратимой отпускной хрупкости.

- После температурного воздействия конструкционный металл становится мягче, снижается его сопротивление усталости.

- В результате ковки и прокатки элементы из конструкционной стали приобретают строчечную структуру. Кроме того, в местах деформирования их свойства становятся неоднородными. Такой материал впоследствии с трудом поддается резке.

- В конструкционном материале, легированном никелем, могут образовываться флокены – светлые пятна в изломе. В поперечном разрезе они могут проявляться в виде трещинок разной направленности. Такое явление возникает за счет выхода водорода, растворенного в стали.

Выбор конструкционной стали по ее маркировке

Конструкционные металлы маркируются по сложной системе, включающей в себя множество обозначений. Рассмотрим ее подробнее.

Углеродистая сталь обыкновенного качества стандартно обозначается сочетанием букв «Ст» и цифры от 0 до 6 – они отражают номер марки. Затем идет описание степени раскисления: в спокойных сталях – «сп», полуспокойных – «пс» и кипящих «кп».Причем в конструкционной стали марки 0 степень раскисления не указывается, зато отражается содержание в ней фосфора (не более 0,07 %), серы (не более 0,06 %) и углерода (не более 0,23 %). Марки от 1 до 6 могут быть полуспокойными, а от 1 до 4 –кипящими. Доля С, Мn, Si, S, P в них строго прописана.

Согласно ГОСТу 1050–88 маркировка углеродистых качественных сталей включает двузначное число, говорящее о концентрации в нем углерода (в сотых долях процента): 0, 8, 10, 20, …60. Из такого обозначения очевидно, что, например, сталь 20 содержит 0,20 % углерода.

Углеродистые конструкционные стали тоже бывают спокойные, полуспокойные и кипящие, но перед первыми индекс не ставится. Так, можно встретить обозначения полуспокойных металлов: 08 пс, 10 пс, 20 пс, и кипящих: 08 кп, 10 кп, 20 кп.

Литая макроструктура углеродистых сталей обозначается заглавной буквой «Л» (сталь 60 Л).

Определяет маркировку легированных конструкционных сталей ГОСТ 4532–71. Так, она должна содержать буквенно-цифровое обозначение, отражающее химический состав материала:

- алюминий – Ю;

- бор – Р;

- ванадий – Ф;

- вольфрам – В;

- кобальт – К;

- кремний – С;

- марганец – Г;

- медь – Д;

- молибден – М;

- никель – Н;

- ниобий – Б;

- титан – Т;

- хром – Х.

Цифра, стоящая после буквы, обозначает приблизительную долю легирующих компонентов в сплаве. Если ее нет, значит, таких веществ в материале содержится не более 1 %.

Цифра, расположенная в самом начале маркировки, обозначает количество углерода в легированном материале (в сотых долях процента). Так, запись «30ХН3А» означает, что в данном сплаве содержится порядка 0,30 % С, около 1 % Сr и 3 % Ni. Заглавная «А» в конце записи отражает высокое качество стали. Особо высококачественные стали (которые получаются, например, путем электрошлакового переплава) маркируются буквой Ш – 30ХГС-Ш.

Некоторые группы конструкционных сталей содержат дополнительные обозначения в начале маркировки. Так, автоматные начинаются с буквы «А», строительные – с «С», подшипниковые – с «Ш» (ШХ15).

Автоматные стали характеризуются повышенной концентрацией кальция, селена, серы, теллура и фосфора. Согласно ГОСТу 1414–75 увеличенное содержание некоторых веществ должно обозначаться соответствующей буквой: кальций – «Ц», селен –«Е», сера – «А», свинец – «С». Двузначное число, стоящее перед буквами А, АС или АЦ говорит о концентрации углерода (в сотых долях процента). Например, автоматные стали с повышенным содержанием кальция – АЦ20, …, АЦ30ХН; селена – А35Е, А40ХЕ; серы – А11, А20,…, А40; свинца – АС14, АС40, …, АС45Г2.

Низколегированные конструкционные стали обозначают буквой «С» и числом, отражающим предел текучести (мегапаскаль), например, С235, С285,…, С590. В конце записи могут стоять заглавные «Д» – обозначающая усиление антикоррозийных свойств, «К» – отражающая специальный химический состав, или «Т» – говорящая об усилении прочности материала за счет термообработки.

Требования, которые выдвигает потребитель к свойствам конструкционной стали (химическим, физическим или механическим) выполняются за счет специфического состава сплава, подбора методик термического воздействия и способов упрочнения поверхности, а также качества металлургической обработки. Такой материал может быть представлен на рынке в формате проката, труб и пр.

Стоимость изделий из конструкционной стали в основном зависит от состава сплава и размеров детали.

Легированные стали: классификация и маркировка

Легированная сталь — это сталь, содержащая специальные легирующие добавки, которые позволяют в значительной степени менять ряд ее механических и физических свойств. В данной статье мы разберемся, что из себя представляет классификация легированных сталей, а также рассмотрим их маркировку.

Круглый прокат из легированной стали

Классификация легированных сталей

По содержанию в составе стали углерода идет разделение на:

- (до 0,25% углерода);

- среднеуглеродистые стали (до 0,25% до 0,65% углерода); (более 0,65% углерода).

В зависимости от общего количества в их составе легирующих элементов, которые содержит легированная сталь, она может принадлежать к одной из трех категорий:

- низколегированная (не более 2,5%);

- среднелегированная (не более 10%);

- высоколегированная (от 10% до 50%).

Свойства, которыми обладают легированные стали, определяет и их внутренняя структура. Поэтому признаку классификация легированных сталей подразумевает разделение на следующие классы:

- доэвтектоидные — в составе присутствует избыточный феррит;

- эвтектоидные — сталь имеет перлитную структуру;

- заэвтектоидные — в их структуре присутствует вторичные карбиды;

- ледебуритные — в структуре присутствует первичные карбиды.

По своему практическому применению легированные конструкционные стали могут быть: конструкционные (подразделяются на машиностроительные или строительные), инструментальные, а также стали с особыми свойствами.

Назначение конструкционных легированных сталей:

- Машиностроительные — служат для производства деталей всевозможных механизмов, корпусных конструкции и тому подобного. Отличаются тем, что в подавляющем большинстве случаев проходят термическую обработку.

- Строительные — чаще всего используются при изготовлении сварных металлоконструкций и термической обработке подвергаются в редких случаях.

Классификация машиностроительных легированных сталей выглядит следующим образом.

- активно используются для производства деталей, предназначенных для работы в сфере энергетики (например, комплектующие паровых турбин), а также из них делают особо ответственный крепеж. В качестве легирующих добавок в них используют хром, молибден, ванадий. Жаропрочные относятся к среднеуглеродистым, среднелегированным, перлитным сталям.

- Улучшаемые (из категорий среднеуглеродистых, низко- и среднелегированных) стали, при производстве которых используют закалку, применяются для изготовления сильно нагруженных деталей, испытывающих нагрузки переменного характера. Отличаются чувствительностью к концентрации напряжения в рабочей детали.

- Цементуемые (из категорий низкоуглеродистых, низко- и среднелегированных) стали, как можно понять по названию, подвергаются цементации и следующей после нее закалке. Их применяют для изготовления всевозможных шестерен, валов и других похожих по назначению деталей.

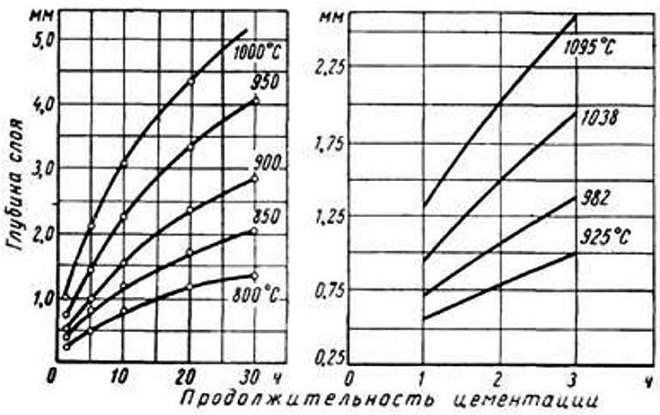

Зависимость толщины цементованного слоя от температуры и времени обработки

Классификация строительных легированных сталей подразумевает их разделение на следующие виды:

- Массовая — низколегированные стали в виде труб, фасонного и листового проката.

- Мостостроительная — для автомобильных и ж/д мостов.

- Судостроительная хладостойкая, нормальная и повышенной прочности — хорошо противостоит хрупкому разрушению.

- Судостроительная хладостойкая высокой прочности — для сварных конструкций, которым предстоит работать в условиях низких температур.

- Для горячей воды и пара — допускается рабочая температура до 600 градусов.

- Низкоопущенные высокой прочности — применяются в авиации, чувствительны к концентрации напряжений.

- Повышенной прочности с применением карбонитритного упрочнения, создающим мелкозернистую структуру стали.

- Высокой прочности с применением карбонитритного упрочнения.

- Упрочненные прокаткой при температуре 700-850 градусов.

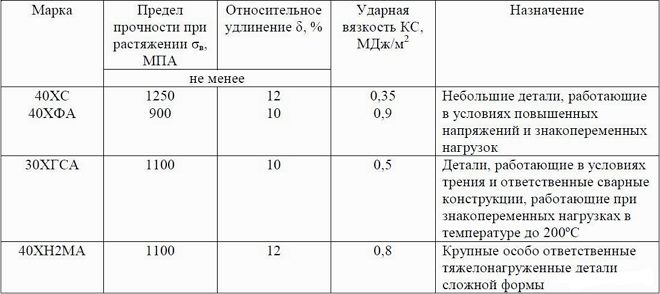

Применение инструментальных легированных сталей

Инструментальная легированная сталь широко используется при производстве разнообразного инструмента. Но помимо явного превосходства над углеродистой сталью в плане твердости и прочности, у легированной стали есть и слабая сторона — более высокая хрупкость. Поэтому для инструмента, который активно подвергается ударным нагрузкам, такие стали не всегда подходят. Тем не менее при производстве огромного перечня режущего, ударно-штампового, измерительного и прочего инструмента именно инструментальные легированные стали остаются незаменимыми.

Отдельно можно отметить быстрорежущую сталь, отличительными особенностями которой являются крайне высокая твердость и красностойкость до температуры 600 градусов. Такая сталь способна выдерживать нагрев при высокой скорости резания, что позволяет увеличить скорость работы металлообрабатывающего оборудования и продлить срок его службы.

К отдельной категории относятся легированные конструкционные стали, наделенные особыми свойствами: нержавеющие, с улучшенными электрическими и магнитными характеристиками. От того, какие элементы, а также в каких количествах преимущественно содержатся в них, они могут быть хромистыми, никелевыми, хромоникельмолибденовыми. Также они делятся на трех-, четырех- и более компонентные по числу содержащихся в них легирующих добавок.

Легирующие элементы и их влияние на свойства сталей

Маркировка легированных сталей указывает на то, какие добавки в ней содержатся, а также на их количественное значение. Но также важно знать и то, какое именно влияние на свойства металла оказывает каждый из этих элементов в отдельности.

Добавка хрома увеличивает коррозионную стойкость, повышает прочность и твердость, является основным компонентом при создании нержавеющей стали.

Добавление никеля повышает пластичность, вязкость стали и коррозионную стойкость.

Титан уменьшает зернистость внутренней структуры, повышая прочность и плотность, улучшает обрабатываемость и коррозионную стойкость.

Присутствие ванадия уменьшает зернистость внутренней структуры, что повышает текучесть и порог прочности на разрыв.

Добавка молибдена дает возможность улучшить прокаливаемость, повысить коррозионную устойчивость и снизить хрупкость.

Вольфрам повышает твердость, не дает зернам увеличиваться при нагреве и снижает хрупкость при отпуске.

При содержании до 1-15% кремний повышает прочность, сохраняя вязкость. При увеличении процента содержания кремния повышается магнитопроницаемость и электросопротивление. Также данный элемент увеличивает упругость, стойкость к коррозии и сопротивляемость к окислению, но также повышает хрупкость.

Введение кобальта увеличивает ударопрочность и жаропрочность.

Добавление алюминия способствует повышению окалиностойкости.

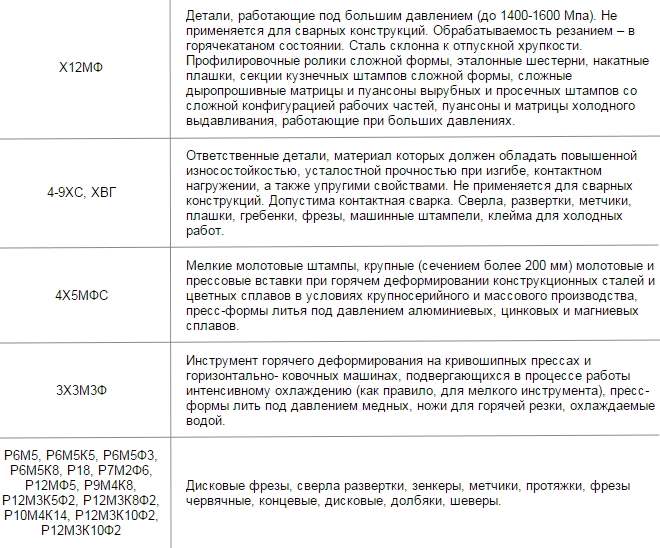

Таблица назначения некоторых видов стали

Отдельно стоит упомянуть примеси и их влияние на свойства сталей. Любая сталь всегда содержит технологические примеси, так как полностью удалить их из состава стали чрезвычайно трудно. К такого рода примесям относятся углерод, серу, марганец, кремний, фосфор, азот и кислород.

Оказывает на свойства стали очень значительное влияние. Если его содержится до 1,2%, то углерод способствует повышению твердости, прочности, предела текучести металла. Превышение указанного значения способствует тому, что начинает значительно ухудшаться не только прочность, но и пластичность.

Если количество марганца не превышает 0,8%, то он считается технологической примесью. Он призван повысить степень раскисления, а также противостоять негативному влиянию серы на сталь.

При превышении содержания серы выше 0,65% механические свойства стали существенно снижаются, речь идет об уменьшении уровня пластичности, коррозионной стойкости, ударной вязкости. Также высокое содержание серы негативно влияет на свариваемость стали.

Даже незначительное превышение содержания фосфора выше необходимого уровня чревато повышением хрупкости и текучести, а также снижением вязкости и пластичности стали.

Азот и кислород

При превышении определенных количественных значений в составе стали вкрапления данных газов повышают хрупкость, а также способствуют понижению ее выносливости и вязкости.

Слишком большое содержание водорода в стали ведет к увеличению ее хрупкости.

Маркировка легированных сталей

К категории легированных относится большое разнообразие сталей, что и вызвало необходимость в систематизации их буквенно-цифрового обозначения. Требования к их маркировке оговаривает ГОСТ 4543-71, согласно которому сплавы, наделенные особыми свойствами, обозначаются маркировкой, где на первой позиции стоит буква. По этой букве как раз и можно определить, что сталь по своим свойствам относится к определенной группе.

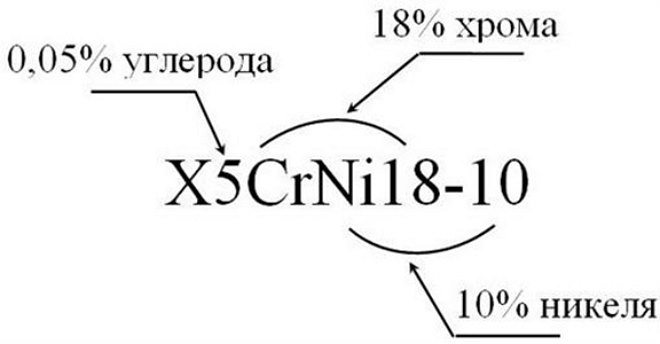

Пример расшифровки маркировки легированной стали

Так, если маркировка легированных сталей начинается с букв «Ж», «Х» или «Е» — перед нами сплав нержавеющей, хромистой или магнитной группы. Сталь, которая относится к нержавеющей хромоникелевой группе, обозначается буквой «Я» в ее маркировке. Сплавы, относящиеся к категории шарикоподшипниковых и быстрорежущих инструментальных, обозначаются буквами «Ш» и «Р».

Стали, относящиеся к легированным, могут принадлежать к категории высококачественных, а также особо высококачественных. В таких случаях в конце их марки ставится буква «А» или «Ш» соответственно. Стали, которые обладают обычным качеством, таких обозначений в своей маркировке не имеют. Специальное обозначение также имеют сплавы, которые получены прокатным методом. В таком случае в маркировке присутствует буква «Н» (нагартованный прокат) или «ТО» (термически обработанный прокат).

Точный химический состав любой легированной стали можно посмотреть в нормативных документах и справочной литературе, но получить такую информацию позволяет и умение разбираться в ее маркировке. Первая цифра позволяет понять, сколько углерода (в сотых долях процента) содержит легированная сталь. После этой цифры в марке перечисляются буквенные обозначения легирующих элементов, которые содержатся дополнительно.

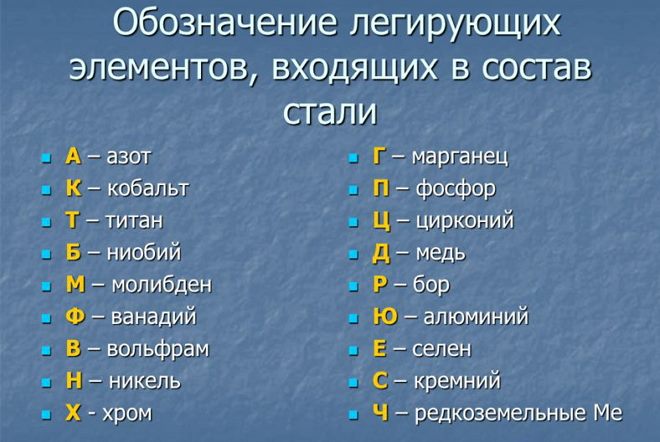

Обозначение легирующих элементов в маркировке стали

После каждой такой буквы проставляется количественное содержание указанного элемента. Выражается это содержание в целых долях. После буквы, обозначающей элемент, может не стоять никакой цифры. Означает это то, что его содержание в стали не превышает 1,5%. Государственный стандарт 4543-71 регламентирует обозначение легирующих добавок, входящих в состав легированной стали: А — Азот, Б — Ниобий, В —Вольфрам, Г — Марганец, Д — Медь, К — Кобальт, М — Молибден, Н — Никель, П — Фосфор, Р — Бор, С — Кремний, Т — Титан, Ц — Цирконий, Ф — Ванадий, Х — Хром, Ю — Алюминий.

Использование легированных сталей

Сегодня сложно найти сферу жизни и деятельности, в которых бы не использовалась легированная сталь. Из инструментальных и конструкционных сталей производится практически любой инструмент: резцы, фрезы, штампы, измерительные устройства, шестерни, пружины, подвески, растяжки и многое другое. Нержавеющие легированные стали активно используются и в быту, из них изготавливают посуду, корпуса и другие элементы многих видов бытовой техники.

Легированные стали по причине их высокой стоимости используются только для производства самых ответственных конструкций и деталей, где изделия из других металлов просто не смогут выполнить возложенные на них задачи.

Читайте также: