Коррозионная стойкость нержавеющих сталей таблица

Обновлено: 14.05.2024

Поверхностное разрушение металла под действием внешней среды называется коррозией.

Чистое железо и низколегированные стали неустойчивы против коррозии в атмосфере, в воде и многих других средах, так как образующаяся пленка окислов недостаточно плотна и не изолирует металл от химического воздействия среды. Некоторые элементы повышают устойчивость стали против коррозии, и таким образом можно подобрать сталь, практически не подвергающуюся разрушению в данной среде.

При введении таких легирующих элементов происходит скачкообразное повышение коррозионной стойкости. К примеру, введение в сталь более 12% хрома (Cr) делает ее коррозионностойкой в атмосфере и во многих других промышленных средах. Стали содержащие менее 12% Cr, практически в столь же большой степени подвержены коррозии, как и железо. Стали содержащие 12-14% Cr, ведут себя как благородные металлы: обладая положительным электрохимическим потенциалом, они не ржавеют и не окисляются на воздухе, в воде, в ряде кислот, солей и щелочей.

Хромистые нержавеющие стали

Хромистые нержавеющие стали применяют трех типов: 13, 17 и 27% Cr в зависимости от требований имеют различное содержание углерода.

Стали с более 17% Cr имеют иногда небольшие добавки титана и никеля, которые вводят для улучшения механических свойств. Помимо этого стали с таким содержанием хрома обладают высокой коррозионной стойкостью вплоть до температуры 900 ºС.

Стали с содержанием хрома 13% более распространенные и наименее дорогостоящие, их применяют для бытовых назначений и в технике. Эти стали хорошо поддаются сварке. Сплавы с низким содержанием углерода пластичны, с высоким - обладают высокой твердостью и повышенной прочностью, из них изготавливают детали повышенной прочности и износоустойчивости (хирургический инструмент, подшипники, пружины и другие детали, работающие в активной коррозионной среде).

Аустенитные стали

Введение достаточного количества никеля (Ni) в хромистую сталь обеспечивает лучшую механическую прочность, делает сталь более коррозионностойкой и не хладноломкой. Нержавеющие стали с 18% Cr и 10% Ni получили наиболее широкое распространение в машиностроении.

Для того, чтобы повысить сопротивление коррозии в кислотах в сталь вводят молибден и медь, особенно молибден с медью при одновременном увеличении содержания никеля. При необходимости, чтобы иметь еще и высокие механические свойства вводят титан и алюминий.

Более высокую коррозионную стойкость имеют никеливые сплавы типа хастеллой 80% Ni и 20% Mo (сплавы НИМО) с дополнительным легированием.

Титан

Титан (Ti) имеет высокую удельную прочность, благодаря чему сплавы на его основе получили широкое применение в технике, особенно в тех областях, где важное значение имеет масса (авиация, ракетостроение и др.). Титан обладает высокой коррозионной стойкостью в большом количестве агрессивных сред, превосходя зачастую в этом отношении нержавеющую сталь. Поэтому проще перечислить среды, в которых титан растворяется: например, плавиковая, соляная, серная, ортофосфорная, щавелевая и уксусная кислоты.

Высокая коррозионная стойкость титана обусловлена образованием на поверхности плотной защитной оксидной пленки. Если эта пленка не растворяется в окружающей среде, то можно считать, что титан в ней абсолютно стоек. Например, морская вода за 4000 лет растворит слой титана толщиной 30 - 40 микрон (1 микрон равен 10-4 см). Если же оксидная пленка растворима в данной среде, то применение в ней титана недопустимо.

Тугоплавкие металлы

К тугоплавким относят металлы: ванадий, вольфрам, гафний, молибден, ниобий, тантал, технеций, титан, хром, цирконий, - температура плавления которых выше температуры плавления железа (1539 ºС), кроме металлов платиновой и урановой групп и некоторых редкоземельных.

Следует отметить, что при высоких температурах все тугоплавкие металлы являются кислотостойкими. При этом наиболее сильно выделяется тантал. Ниобий и молибден по коррозионной стойкости превосходят сплавы на основе железа или никеля, однако уступают танталу.

Применение таких материалов целесообразно в средах, в которых другие материалы не обладают коррозионной стойкостью. К таким средам относятся неорганические крепкие кислоты при повышенных температурах, а так же некоторые промышленные среды.

Несмотря на высокую стоимость металлов по сравнению с такими коррозионностойкимиматериалами, как высоколегированная нержавеющая сталь или хастеллой, применение сплавов тугоплавких металлов оправдано, так как вследствие высокой стойкости возможно эксплуатировать химические установки практически весь срок без замены приборов.Коррозионная стойкость нержавеющих сталей в некоторых кислотах.Прии комнатной температуре высокой стойкостью в этой кислоте обладают все

Коррозионная стойкость нержавеющих сталей в некоторых кислотах

Серная кислота

При 70ºС хромоникелевые стали нестойки даже в кислотах слабой концентрации, но примерно до 5% H2SO4 могут работать стали с добавлением молибдена и меди.

Однако последние разрушаются в кипящей серной кислоте до концентрации 30%. В этих случаях следует применять сплавы типа хастеллой, а при концентрации выше 30% в кипящей серной кислоте могут работать лишь тугоплавкие металлы.

Фосфорная кислота

При комнатной температуре любой концентрации устойчивы аустенитные стали, хромистые нет. В горячей кислоте устойчивы стали с добавками молибдена и меди до концентрации 25%, в кипящей - хастеллой до 50%, а при более высокой устойчивы лишь тугоплавкие металлы.

В соляной кислоте устойчивы стали с добавлением молибдена или меди при комнатной температуре и до концентрации 5%.

Коррозионная стойкость металлов и сплавов при нормальных условиях

Данная таблица коррозионной стойкости предназначена для составления общего представления о том, как различные металлы и сплавы реагируют с определенными средами.

Рекомендации не являются абсолютными, поскольку концентрация среды, ее температура, давление и другие параметры могут влиять на применимость конкретного металла и сплава.

На выбор металла или сплава также могут оказывать влияние экономические соображения.

Условные обозначения:

А - обычно не корродирует,

В - коррозия от минимальной до незначительной,

С - не подходит

Выбор материала проточной части

Коррозионная стойкость нержавеющих сталей

В этой таблице указана стойкость к коррозии нержавеющих сплавов в различных вариантах использования. Разные нержавеющие сплавы имеют не одинаковую коррозийную стойкость.

Коррозионная стойкость — это устойчивость металла к ржавению, определяющаяся скоростью коррозии в текущих условиях. Для определения скорости используют как качественные, так и количественные характеристики. Изменение внешнего вида поверхности металла, изменение его микроструктуры являются примерами качественной оценки скорости коррозии.

Коррозионная стойкость металлов марки AISI в следующих отраслях/средах:

Пресная вода и умеренный климат.

Промышленные применения.

Морская вода / морские суда.

Неагрессивные и слабоагрессивные среды.

Сильные окислители / Кислоты.

Сильные восстановители / Щелочи.

Таблица сопротивляемости коррозии сплавов AISI к различным средам

| Марка стали AISI | Пресная вода и умеренный климат | Промышленные применения | Морская вода / морские суда | Неагрессивные и слабоагрессивные среды | Сильные окислители / Кислоты | Сильные восстановители / Щелочи |

|---|

Химическая коррозия

Химическая коррозия появляется в случае соприкосновения нержавеющей стали с агрессивными средами. Чаще всего возникает при эксплуатации нержавейки в щелочных и кислотных веществах, а также при контакте с фторидами, сульфидами, хлоридами и им подобным растворами. В результате происходит химическое растворение защитной оксидной пленки и активная химическая реакция со свободными ионами.

Этот вид коррозии может быть поверхностным, точечным или щелевым. Что бы понизить возможность появления химической коррозии нужно внимательно подбирать марку нержавеющей стали в зависимости от среды их применения, отдавая предпочтение сплавам с высоким содержанием хрома, а также добавлением никеля.

Способы борьбы с химической коррозией

При возникновении первых очагов коррозии нужно немедленно приступить к устранению очага коррозии, а также и причине ее появления. Для удаления очага коррозии можно использовать механическую обработку абразивами, металлическими щетками и режущим инструментом, химическое травление, электрохимические способы очистки.

Антикоррозионная защита нержавеющей стали.

Вторым шагом следует пассивировать поверхность нержавеющей стали. Для этого можно применить электрохимическую пассивацию или химическую пассивацию при помощи специальных паст или гелей. Чтобы ржавчина не появилась опять, нужно изучить причины появления коррозии и устранить.

Пассивация – это воздействие на нержавеющую сталь концентрированными кислотами.

Процесс пассивации должен вернуть нержавеющей стали свои изначальные характеристики, дополнительно защищая ее от воздействия большинства внешних факторов. Это специализированная химическая обработка нержавеющих изделий, после проведения которой на их поверхности образуется защитное покрытие.

FAQ устойчивость нержавейки к коррозии

Какая марка нержавейки считается самой коррозийно устойчивой?

Есть марки с идеально сбалансированным антикоррозийным химическим составом.

Как видно из таблицы, марками стали устойчивыми ко всем агрессивным средам можно назвать:

AISI-316

AISI-317

AISI-329

AISI-330

Что такое химическая коррозия?

Химическая коррозия это химическое растворение защитной оксидной пленки и активная химическая реакция со свободными ионами с образованием ржавчины различного типа.

Причина - взаимодействие с агрессивными жидкостями.

Как бороться с последствиями коррозии?

Для удаления очага коррозии можно использовать механическую обработку абразивами, металлическими щетками и режущим инструментом.

Вторым шагом следует применить электрохимическую пассивацию или химическую пассивацию при помощи специальных паст или гелей. Чтобы ржавчина не появилась опять, нужно изучить причины появления коррозии и устранить.

Физико-химические свойства нержавеющих сплавов

Физические и химические свойства нержавеющих металлов

Красноломкость — это сопротивляемость металла к трещинам при горячей обработке давлением (штамповка, ковка, прокатка) в диапазоне температур красного или жёлтого каления (850-1150°C).

Хладноломкость — свойство металла трескаться или ломаться при холодной механической обработке.

Нержавеющие сплавы делятся на три группы:

1. Коррозионностойкая сталь — от неё требуется устойчивость к коррозии в простых промышленных и бытовых условиях (из неё можно делать детали для нефтегазовой, легкой, машиностроительной промышленности, бытовую нержавеющую посуду, хирургические инструменты).

2. Жаростойкая сталь — от неё требуется жаростойкость, то есть устойчивость к ржавению при высокой температуре в очень агрессивных средах, например, на химических производствах.

3. Жаропрочная сталь — от неё требуется жаропрочность, то есть повышенная механическая прочность при высокой температуре.

По химическому составу нержавеющие сплавы делятся на три вида:

1. Хромистые

Мартенситные;

Полуферритные (мартенситно-ферритные);

Ферритные.

2. Хромоникелевые

Аустенитные;

Аустенитно-ферритные;

Аустенитно-мартенситные;

Аустенитно-карбидные.

3. Хромомарганцево-никелевые

Стали марки AISI-304 -321 -316L причисляют к хромоникелевым сталям, аустенитному классу высоколегированных сталей, образующих при кристаллизации преимущественно однофазную аустенитную структуру γ-Fe c гранецентрированной кристаллической (ГЦК) решеткой, которая сохраняет форму при охлаждении материала до криогенных температур. Содержание другой фазы — высоколегированного феррита (δ-Fe с объёмно-центрированной кристаллической (ОЦК) решеткой) изменяется от 0 до 10%.

Это позволяет применять их в качестве коррозионностойких, жаростойких, жаропрочных криогенных конструкционных материалов в химических, теплоэнергетических и атомных установках, где они одновременно подвергаются воздействию напряжений, высоких температур и агрессивных сред.

Маркировка нержавеющих сплавов по AISI включают в себя 3 цифры и следующие за ними одну или две буквы. Первая цифра маркировки определяет класс стали. Обозначения аустенитных нержавеющих сталей начинаются с цифр 2ХХ и 3ХХ, а ферритные и мартенситные стали начинаются с 4ХХ.

Таблица соответствия стандартов сталей

Дополнительные буквы, следующие за цифрами, используемые для маркировки нержавеющих сплавов по AISI означают:

хххL

Низкое содержание углерода 0,03%

хххS

Нормальное содержание углерода

хххF

Повышенное содержание серы и фосфора

хххH

Расширенный интервал содержания углерода

хххN

Добавлен азот

хххSe

Добавлен селен

хххB

Добавлен кремний

хххTi

Добавлен титан

хххCu

Добавлена медь

Главным преимуществом сталей аустенитного класса AISI-304 -321 -316L являются их повышенные эксплуатационные характеристики (пластичность, прочность, коррозионная стойкость в большинстве рабочих сред) и отличная технологичность. Поэтому аустенитные коррозионностойкие сплавы широко используются в качестве конструкционного материала в разных отраслях машиностроения.

Продукция из аустенитных нержавеющих сплавов при нормальных условиях — не магнитятся, но после холодного деформирования (любой механической обработки) могут получить небольшие магнитные признаки (часть аустенита превращается в феррит).

Чем отличаются между собой сплавы AISI

AISI-304

Аустенитная, с малым содержанием углерода в составе. Модификация стали AISI-304 имеет большую сферу применения и высокий спрос у потребителей, потому что является универсальным сплавом. AISI-304 имеет лучшие (относительно других марок) характеристики свариваемости, сопротивлению ржавчине и окислению. Сорт этой марки обладает превосходными низкотемпературными параметрами и одновременно рекомендована к применению при высоких температурах. Среди множества других сплавов ее также выделяют механические характеристики, химический состав и относительно невысокая стоимость. AISI 304 имеет высокую пластичностью для таких операций механической обработки как прокат, волочение.

AISI-316L

Сплав аналогичен AISI-304 с очень низким содержанием углерода и добавлением молибдена около 2,5%. Сталь AISI-316L представляет собой улучшенный вариант версии AISI-304, который дополнительно обогащен молибденом. Плюс в этой стали более высокое содержание никеля. Эта версия стали имеет на много большую устойчивость к сопротивлению коррозии в агрессивных средах. В условиях паров уксусной кислоты, едкого хлора или морской воды содержание молибдена позволяет стали быть устойчивой к различным видам коррозии, среди которых можно назвать, в том числе, питтинговую (точечную) и щелевую. Более низкая общая коррозионная устойчивость в относительно мало агрессивных средах позволяет показывать прекрасную сопротивляемость коррозии в загрязненном воздухе и в приморской зоне.

AISI-321

Хромоникелевая сталь с примесью титана (Ti). Состав стали AISI-321 обладает высокими характеристиками сопротивления коррозии и высоким температурам, однако при этом она менее устойчива к воздействию серосодержащих сред. Эту сталь рекомендуется применять при температурах от 600°С до 800°С. Стоит отметить, что срок ее службы может быть очень длительным. Сталь AISI321 не подвержена межкристаллитной коррозии, поскольку в ее составе есть титан, применяемый для придания сплавам высокой твердости. Отдельное внимание стоит обратить на то, что в сваренном состоянии сталь AISI-321 не должна применяться в чрезмерно кислых агрессивных средах. Сплав более устойчив к механическому воздействию в отличии от AISI-304 -316L.

Применение сталей AISI

AISI-304

Это самая распространенная в использовании сталь. Она обладает высокой пластичностью, что позволяет широко применять AISI-304 в штампованных изделиях с большим уровнем вытяжки и сложным рельефом, например при производстве моек, раковин и тому подобных элементов быта. Благодаря малому содержанию углерода сталь AISI-304 обладает высокими сварочными свойствами.

Пищевая промышленность: производство различных емкостей, передающих устройств. Изготовление дымоходов, систем вентиляции и дымоудаления. Пищевые производства: молочные и пивоваренные, применяется сталь AISI-304 в качестве главного материала для производства оборудования, инструмента и приборов.

Вторыми по важности отраслями промышленности, которые не могут обойтись без стали AISI-304, можно назвать медицинскую и фармацевтическую. В этих отраслях AISI-304 применяют при изготовлении фармакологического и медицинского оборудования и инструментов, медицинской мебели и имплантатов.

Значительный объем потребления стали AISI-304 приходится на химическую и нефтехимическую отрасль. Благодаря высокой сопротивляемости агрессивным средам трубы из AISI-304 в этих областях используются повсеместно. Также, в нефтегазовой сфере большой объем потребления приходится на изготовление скважинных фильтров, плоских щелевых сит и решеток, которые производятся из профилированной нержавеющей проволоки.

AISI-316L

Из-за своего высокого сопротивления коррозии и окислению, хороших механических свойств, AISI-316 используется во многих секторах промышленности. Некоторые из них включают: баки и судна для хранения коррозионных жидкостей, специализированное промышленное оборудование в химическом, бумажно-целлюлозном, продовольственном, горнодобывающем, фармацевтическом и нефтехимическом секторах экономики, архитектурные конструкционные элементы, находящиеся в коррозионных средах.

AISI-321

Нержавеющая сталь AISI-321 используется во многих областях производства.

Машиностроение и металлообработка: для производства деталей механизмов и машин.

Пищевая и химическая промышленность: для производства емкостей цистерн и трубопроводов (труб и трубопроводной арматуры), контактирующих с кислыми и щелочными средами, в том числе, с продуктами питания.

Изготовление оборудования, работающего в диапазоне высоких температур: теплообменников, печной арматуры, корпусов тепловых и паровых котлов.

Нефтегазовая промышленность: для производства емкостей и цистерн высокой прочности, предназначенных для хранения веществ (сжатых и сжиженных газов) под давлением.

Установка сварных конструкций (опор, колонн, балок), взаимодействующих с агрессивными средами.

Значение химических элементов, присутствующих в нержавеющих сталях AISI

С увеличением содержания углерода в структуре стали увеличивается количество цементита — очень твердой и хрупкой фазы. Твердость цементита превышает твердость феррита примерно в 10 раз, поэтому прочность и твердость стали растут с повышением содержания углерода, а пластичность и вязкость, наоборот снижаются.

Наличие в составе кремния как технологической примеси обычно не превышает 0,37%. Кремний как технологическая примесь влияния на параметры стали не оказывает. В сталях, предназначенных для сварных конструкций, присутствие кремния не должно превышать 0,12-0,25%.

Марганец добавляют в стали как технологическую добавку для увеличения степени их раскисления и устранения вредного влияния серы. Марганец считается технологической примесью, если его содержание не превышает 0,8%. Марганец как технологическая примесь значительного влияния на свойства стали не имеет.

Пределы содержания фосфора как технологической примеси составляют 0,025-0,045%. Фосфор, как и сера, относится к наиболее вредным примесям в сталях и сплавах. Увеличение его содержания, даже на доли процента, повышая прочность, одновременно повышает текучесть, хрупкость и порог хладноломкости, снижает пластичность и вязкость. Вредное влияние фосфора особенно сильно сказывается при повышенном содержании углерода.

Вредная примесь. Повышение содержания серы значительно снижает механические и физико-химические характеристики сталей, в частности, пластичность, ударную вязкость, сопротивление истиранию и коррозионную стойкость. При горячем деформировании сталей и сплавов большое содержание серы ведет к красноломкости. Кроме того, повышенное содержание серы снижает свариваемость готовых изделий.

Азот увеличивает прочность и твердость стали, но снижает пластичность. Повышенное количество азота вызывает деформационное старение. Старение медленно развивается при комнатной температуре и ускоряется при нагреве до 250°С.

Основной легирующий элемент, обеспечивающий коррозионную стойкость стали в любых средах, в том числе окислительных. Хром образует на своей поверхности защитную оксидную пленку и благодаря этому приобретает повышенную химическую устойчивость. При добавлении хрома в сталь с концентрацией не менее 11,7 % он прочно соединяется с железом и придает ему антикоррозионные свойства, причем эти свойства увеличиваются пропорционально содержанию хрома.

В сталях является элементом, способствующим образованию и сохранению аустенита. Никель повышает прочность сталей. В комбинации с хромом и молибденом никель еще больше повышает способность сталей к термическому упрочнению, способствует повышению вязкости и усталостной прочности сталей. Растворяясь в феррите, никель повышает его вязкость. Никель увеличивает сопротивление коррозии хромоникелевых аустенитных сталей в неокисляющих кислотных растворах.

Молибден повышает коррозионную стойкость сталей и поэтому широко применяется в высоколегированных ферритных нержавеющих сталях и в хромоникелевых аустенитных нержавеющих сталях. Высокое содержание молибдена снижает склонность нержавеющей стали к точечной (питтинговой) коррозии. Молибден оказывает очень сильное упрочнение твердого раствора аустенитных сталей, которые применяются при повышенных температурах.

Титан повышает прочность и плотность стали, способствует измельчению зерна, является хорошим раскислителем, улучшает обрабатываемость и сопротивление коррозии.

Таблица химических параметров сплавов

| Марка стали AISI | C | Si | Mn | P | S | N | Cr | Mo | Ni | Ti | |||||||||

| 304 | 17,00-19,50 | 8,00-10,50 | |||||||||||||||||

| 316 L | 16,50-18,50 | 2,00-2,50 | 10,00-13,00 | ||||||||||||||||

| 321 | 17,00-19,00 | 9,00-12,00 | |||||||||||||||||

Физические характеристики сталей AISI

Свариваемость нержавеющих сплавов

AISI-430 сложная в сварке марка так как относится к ферритным сплавам и не содержит никеля, точнее швы получаются хрупкими.

Основная причина потери рабочих характеристик сталями ферритного класса – межкристаллитная коррозия (МКК), в результате которой разрушение происходит по границам зерен.

Для устранения этого негативного явления избегают резкого охлаждения металла от +800°C, проводят стабилизирующий отжиг.

Варить марку AISI-430 и ей подобные, надо с высоколегированной присадочной проволокой и будет прочно, главное долго не перегревать.

Марки AISI-304/316/321 являются аустенитными поэтому шов получается намного прочнее.

Химические и физические различия нержавеющих сплавов FAQ

Какие нержавеющие сплавы лучше сопротивляются коррозии?

Было обнаружено, что сплавы, имеющие высокую концентрацию азота (N), хрома (Cr) и молибдена (Mo), демонстрируют высокую устойчивость к точечной коррозии.

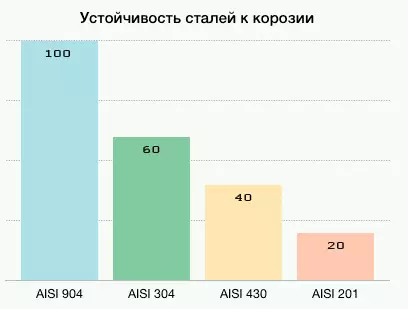

Числовой эквивалент стойкости к точечной коррозии (RREN). Чем выше значение показателя PREN, тем выше устойчивость к точечной коррозии.

AISI-904L - 36

AISI-316 - 26

AISI-304 - 19

AISI-430 - 16

Что такое красноломкость?

Что такое хладноломкость?

Какая нержавеющая сталь легче поддаётся сварке?

Аустенитные сплавы варятся легче и шов прочнее AISI-304/316/321. Ферритный сплав AISI-430 сложнее сваривается и требуется соблюдение технологии сварки - варить нужно с высоколегированной присадочной проволокой и долго не перегревать.

Что означают дополнительные буквы следующие за цифрами в маркировке AISI?

хххL - Низкое содержание углерода 0,03%;

хххS - Нормальное содержание углерода хххLN - Низкое содержание углерода хххF - Повышенное содержание серы и фосфора;

хххH - Расширенный интервал содержания углерода;

хххN - Добавлен азот;

хххSe - Добавлен селен;

хххB - Добавлен кремний;

хххTi - Добавлен титан;

хххCu - Добавлена медь.

Виды нержавеющих сталей, коррозионная стойкость

Коррозия – это процесс разрушения металла под воздействием внешней среды. По механизму протекания различают химическую коррозию, возникающую под воздействием газов и неэлектролитов (нефть), и электрохимическую, развивающуюся в случае контакта металла с электролитами (кислоты, щелочь, соли, влажная атмосфера, почва, морская вода).

Электрохимическая коррозия имеет свои разновидности: равномерная (по всей поверхности) и локальная (на отдельных участках поверхности).

В неоднородном, а часто и в однородном, металле коррозионный процесс зачастую реализуется за счет возникновения на поверхности стали микрогальванических элементов в связи с наличием там участков, обладающих различным электрохимическим потенциалом.

Электрохимическая неоднородность может быть вызвана как наличием в сплаве нескольких фаз, так и разницей электрохимического потенциала на границе зерна и в объеме зерна. В данном случае по границам зерна реализуется интеркристаллитная (межкристаллитная) коррозия.

Стали, устойчивые против электрохимической коррозии, называются коррозионностойкими (нержавеющими) сталями. Устойчивость стали против коррозии достигается введением в нее элементов, образующих на поверхности плотные, прочно связанные с основой защитные пленки, препятствующие непосредственному контакту с внешней средой, а также повышающие ее электрохимический потенциал в данной среде.

На рисунке 1 показано распределение наиболее популярных марок нержавеющих сталей группы AISI 400 и группы AISI 300 в координатах: электрохимический потенциал стали–индекс P.I. Чем выше находится марка стали на этом рисунке, тем выше ее электрохимический потенциал и, следовательно, выше коррозионная устойчивость стали.

P.I.=%Cr+3,3*%Mo для сталей группы AISI 400

P.I.=%Cr+3,3*%Mo+16*%N для сталей группы AISI 300

Исследования проводились в 3,5% растворе NaCI при температуре 30 градусов Цельсия

Рис. 1

Понятие межкристаллитной коррозии (МКК) и способы борьбы с ней.

Нагрев сталей, содержащих большое количество хрома, в интервале 400-800°С приводит к выделению в пограничных зонах зерен карбидов хрома Cr23C6 и обеднению в связи с этим указанных зон хромом ниже 12%-ного предела. Это вызывает снижение электрохимического потенциала пограничных участков аустенитного зерна и их растворение в коррозионной среде. Коррозионное разрушение имеет межкристаллитный характер, приводит к охрупчиванию стали, и называется межкристаллитной коррозией (МКК).

Для уменьшения склонности сталей к МКК в их состав вводят сильные карбидообразующие элементы – титан или ниобий – в количестве, равном пятикратному содержанию углерода. В этом случае образуются карбиды типа TiC и NbC, а хром остается в твердом растворе. Этот способ борьбы с МКК является наиболее дорогим.

Другим, более дешевым и распостранённым, способом борьбы с МКК является производство нержавеющих сталей с минимальным (менее 0.4%) содержанием углерода (С). В таких сталях (пример, AISI 304, 304L, 316, 316L) образование карбидов хрома Cr23C6 резко ограничено из-за отсутствия углерода.

Добавление в стали типа AISI 316Ti небольшого количества титана (Ti) вызвано необходимостью придания стали специальных потребительских свойств (см. таблицу 1)

Таблица 1. Стали нержавеющие аустенитные (хромоникеленвые) серии AISI 300.

Примеры применения.

АISI

EN

Характеристики

Примеры применения

Сталь с низким содержанием углерода, аустенитная незакали-ваемая, устойчивая к воздействию коррозии, немагнитная в условиях слабого намагничивания, (если была подвергнута холодной обработке). Легко поддается сварке, устойчива к межкристаллической коррозии. Высокая прочность при низких температурах. Поддается электро-полировке.

Установки для пищевой, химической, текстильной, нефтяной, фармацевти-ческой, бумажной промышленности; используется также в производстве пластмасс для ядерной и холодильной промышленности, оснащение для ку-хонь, баров, ресторанов; столовых при-боров; в кораблестроении, электронике и т.д.

Сталь аустенитная незакаливаемая, особенно пригодная для сварных конструкций. Отличается высокой устойчивостью к воздействию межкристаллической коррозии, ис-пользуется при температуре до 425°С.

Находит те же применения, что и AISI 304, для изготовления сварных конструкций и в отраслях, где необ-ходима устойчивость к воздействию межкристаллической коррозии.

Сталь тугоплавкая аустенитная неза-каливаемая, немагнитная, жароус-тойчивая при высоких температурах, находит самое широкое применение. В окисляющей среде можно применять обычно до 1100°С и до 1000°С в восстановительной среде, но в любом случае в атмосфере, содержащей менее 2 гр. серы (S) на 1 куб.м.

Установки для термической обработки, для изготовления щелочей, для гидрогенизации; теплообменники для печей; изготовление дверей, грилей, штифтов, кронштейнов. Элементы для подогревателей воздуха, корпуса и трубы для термических обработок, конвейерные ленты для транспортеров печей отводные трубы газовых турбин и моторов, реторты для дистилляции, установки для крекинга и реформинга.

Сталь аустенитная незакаливаемая, наличие молибдена (Мо) делает ее особенно устойчивой к воздействию коррозии. Также и технические свойства этой стали при высоких температурах гораздо лучше, чем у аналогичных сталей, не содержащих молибден.

Химическое оборудование, подвер-гающееся особенно сильным воздей-ствиям, инструмент, вступающий в контакт с морской водой и атмосферой, оборудование для проявления фото-пленка, корпусы котлов, установки для переработки пищи, емкости для отработанных масел для коксохи-мических установок.

Сталь, аналогичная AISI 316, аус-тенитная незакаливаемая, с очень низким содержанием углерода С, особенно подходит для изготовления сварных конструкций. Обладает высокой устойчивостью к межкристаллической коррозии, особенно употребляется в режиме до 450°С.

Находит те же применения, что и AISI 316, для изготовления сварных конструкций, где необходима высокая устойчивость к воздействию коррозии. Особенно пригодна для производства пищевых продуктов и ингридиентов (майонез, шоколад и т.д.).

Наличие титана (Ti), в пять раз пре-вышающего содержание углерода С, обеспечивает стабилизирующий эф-фект в отношении осаждения карби-дов хрома (Cr) на поверхность крис-таллов. Титан (Ti), действительно, об-разует с углеродом карбиды, которые хорошо распределяются и ста-билизируются внутри кристалла. Об-ладает повышенной устойчивостью к межкристаллической коррозии.

Детали, обладающие повышенной устойчивостью к воздействию высоких температур и к среде с присутствием новых ионов хлора. Лопасти для газовых турбин, баллоны, сварные конструкции, коллекторы. Приме-няется в пищевой и химической промышленности.

Сталь хромоникелевая с добавкой титана (Ti), аустенитная незака-ливаемая, немагнитная, особенно рекомендуется для изготовления сварных конструкций и для использования при температурах между 400°С и 800°С, устойчива к коррозии.

Коллекторы сброса для авиационных моторов, корпусы котлов или кольцевые коллекторы оборудования для нефтехимической промыш-ленности. Компенсационные соедине-ния. Химическое оборудование и обо-рудование, устойчивое к высоким тем-пературам.

Нержавеющие стали разделяют на две группы: хромистые и хромоникелевые.

Хромистые коррозионностойкие стали применяют трех типов: с 13, 17 и 27% хрома.

При этом содержание углерода в сталях с 13% хрома может меняться в зависимости от требований.

Стали с низким содержанием углерода (08Х13, 12Х13) пластичны, хорошо свариваются и штампуются. Их применяют для изготовления деталей, испытывающих ударные нагрузки (клапаны гидравлических прессов) или работающих в слабоагрессивных средах (лопатки гидравлических и паровых турбин и компрессоров). Рабочая температура до 450 градусов Цельсия.

Стали 30Х13 и 40Х13 обладают высокой твердостью и повышенной прочностью. Эти стали используют для изготовления карбюраторных игл, пружин, хирургических инструментов.

Высокохромистые стали (12Х17, 15Х25Т, 15Х28) обладают более высокой коррозионной стойкостью и часто используются как окалиностойкие. Легирование титаном (15Х25Т) необходимо для повышения сопротивляемости межкристаллитной коррозии (см. таблицу 2). Сталь 08Х17Т жаростойка до 900 градусов Цельсия и применяется в теплообменниках.

Таблица 2. Стали нержавеющие ферритные и мартенситные серии AISI 400.

Классификация и рекомендации по применению.

Базовая низкохромистая сталь с пониженным содержанием углерода, улучшенной обрабатываемостью, коррозионной стойкостью и прочностью сварных соединений

Хромоникелевые нержавеющие стали в зависимости от структуры подразделяются на аустенитные, аустенито-мартенситные и аустенито-ферритные. Структура этих сталей зависит от содержания углерода, хрома, никеля и других элементов. Такие стали используются в машиностроении, химической промышленности, пищевой промышленности, ракетостроении, судостроении, медицине и авиации.

Ниже приводится описание свойств наиболее популярных импортных хромоникелевых сталей (химический состав каждой стали можно посмотреть в таблице, которая также приведена на нашем сайте).

Сталь AISI 304. Базовая аустенитная нержавеющая сталь (аналог 08Х18Н9). Превосходные показатели по свариваемости. При длительном использовании при температуре от 450 до 850 градусов Цельсия в стали может развиваться процесс МКК. Данная сталь является основной сталью для пищевой промышленности

Сталь AISI 304 L. Полный аналог стали AISI 304, но содержание углерода менее 0,03%, что гарантирует минимальную склонность к МКК даже при температуре 450-850 градусов Цельсия. Данная сталь является основной сталью для пищевой промышленности.

Сталь AISI 321. Аналог стали 08Х18Н10Т. При достаточно высоком содержании углерода для защиты от МКК применяется легирование титаном. Возможно длительное использование при температура 700-800 градусов Цельсия. Данная сталь активно применяется в машиностроении и нефтехимии.

Сталь AISI 316. Данная сталь содержит 2-3% молибдена, что обеспечивает прекрасную устойчивость против коррозии в агрессивных средах. При критических температурах (порядка 800 градусов Цельсия) возникает опасность МКК. Данная сталь является основной сталью для пищевой промышленности.

Сталь AISI 316 L. Аналог стали AISI 316, но с содержанием углерода менее 0,03%, что обеспечивает защиту от МКК даже в диапазоне критических температур. Данная сталь является основной сталью для пищевой промышленности.

Сталь AISI 316 Ti. Аналог стали AISI 316, но с добавлением титана, что обеспечивает защиту от МКК даже в диапазоне критических температур 800-850 градусов Цельсия. Данная сталь активно применяется в машиностроении и нефтехимии.

Читайте также: