Коррозионная стойкость нержавеющих сталей

Обновлено: 04.05.2024

Поверхностное разрушение металла под действием внешней среды называется коррозией.

Чистое железо и низколегированные стали неустойчивы против коррозии в атмосфере, в воде и многих других средах, так как образующаяся пленка окислов недостаточно плотна и не изолирует металл от химического воздействия среды. Некоторые элементы повышают устойчивость стали против коррозии, и таким образом можно подобрать сталь, практически не подвергающуюся разрушению в данной среде.

При введении таких легирующих элементов происходит скачкообразное повышение коррозионной стойкости. К примеру, введение в сталь более 12% хрома (Cr) делает ее коррозионностойкой в атмосфере и во многих других промышленных средах. Стали содержащие менее 12% Cr, практически в столь же большой степени подвержены коррозии, как и железо. Стали содержащие 12-14% Cr, ведут себя как благородные металлы: обладая положительным электрохимическим потенциалом, они не ржавеют и не окисляются на воздухе, в воде, в ряде кислот, солей и щелочей.

Хромистые нержавеющие стали

Хромистые нержавеющие стали применяют трех типов: 13, 17 и 27% Cr в зависимости от требований имеют различное содержание углерода.

Стали с более 17% Cr имеют иногда небольшие добавки титана и никеля, которые вводят для улучшения механических свойств. Помимо этого стали с таким содержанием хрома обладают высокой коррозионной стойкостью вплоть до температуры 900 ºС.

Стали с содержанием хрома 13% более распространенные и наименее дорогостоящие, их применяют для бытовых назначений и в технике. Эти стали хорошо поддаются сварке. Сплавы с низким содержанием углерода пластичны, с высоким - обладают высокой твердостью и повышенной прочностью, из них изготавливают детали повышенной прочности и износоустойчивости (хирургический инструмент, подшипники, пружины и другие детали, работающие в активной коррозионной среде).

Аустенитные стали

Введение достаточного количества никеля (Ni) в хромистую сталь обеспечивает лучшую механическую прочность, делает сталь более коррозионностойкой и не хладноломкой. Нержавеющие стали с 18% Cr и 10% Ni получили наиболее широкое распространение в машиностроении.

Для того, чтобы повысить сопротивление коррозии в кислотах в сталь вводят молибден и медь, особенно молибден с медью при одновременном увеличении содержания никеля. При необходимости, чтобы иметь еще и высокие механические свойства вводят титан и алюминий.

Более высокую коррозионную стойкость имеют никеливые сплавы типа хастеллой 80% Ni и 20% Mo (сплавы НИМО) с дополнительным легированием.

Титан

Титан (Ti) имеет высокую удельную прочность, благодаря чему сплавы на его основе получили широкое применение в технике, особенно в тех областях, где важное значение имеет масса (авиация, ракетостроение и др.). Титан обладает высокой коррозионной стойкостью в большом количестве агрессивных сред, превосходя зачастую в этом отношении нержавеющую сталь. Поэтому проще перечислить среды, в которых титан растворяется: например, плавиковая, соляная, серная, ортофосфорная, щавелевая и уксусная кислоты.

Высокая коррозионная стойкость титана обусловлена образованием на поверхности плотной защитной оксидной пленки. Если эта пленка не растворяется в окружающей среде, то можно считать, что титан в ней абсолютно стоек. Например, морская вода за 4000 лет растворит слой титана толщиной 30 - 40 микрон (1 микрон равен 10-4 см). Если же оксидная пленка растворима в данной среде, то применение в ней титана недопустимо.

Тугоплавкие металлы

К тугоплавким относят металлы: ванадий, вольфрам, гафний, молибден, ниобий, тантал, технеций, титан, хром, цирконий, - температура плавления которых выше температуры плавления железа (1539 ºС), кроме металлов платиновой и урановой групп и некоторых редкоземельных.

Следует отметить, что при высоких температурах все тугоплавкие металлы являются кислотостойкими. При этом наиболее сильно выделяется тантал. Ниобий и молибден по коррозионной стойкости превосходят сплавы на основе железа или никеля, однако уступают танталу.

Применение таких материалов целесообразно в средах, в которых другие материалы не обладают коррозионной стойкостью. К таким средам относятся неорганические крепкие кислоты при повышенных температурах, а так же некоторые промышленные среды.

Несмотря на высокую стоимость металлов по сравнению с такими коррозионностойкимиматериалами, как высоколегированная нержавеющая сталь или хастеллой, применение сплавов тугоплавких металлов оправдано, так как вследствие высокой стойкости возможно эксплуатировать химические установки практически весь срок без замены приборов.Коррозионная стойкость нержавеющих сталей в некоторых кислотах.Прии комнатной температуре высокой стойкостью в этой кислоте обладают все

Коррозионная стойкость нержавеющих сталей в некоторых кислотах

Серная кислота

При 70ºС хромоникелевые стали нестойки даже в кислотах слабой концентрации, но примерно до 5% H2SO4 могут работать стали с добавлением молибдена и меди.

Однако последние разрушаются в кипящей серной кислоте до концентрации 30%. В этих случаях следует применять сплавы типа хастеллой, а при концентрации выше 30% в кипящей серной кислоте могут работать лишь тугоплавкие металлы.

Фосфорная кислота

При комнатной температуре любой концентрации устойчивы аустенитные стали, хромистые нет. В горячей кислоте устойчивы стали с добавками молибдена и меди до концентрации 25%, в кипящей - хастеллой до 50%, а при более высокой устойчивы лишь тугоплавкие металлы.

В соляной кислоте устойчивы стали с добавлением молибдена или меди при комнатной температуре и до концентрации 5%.

Коррозионная стойкость металлов и сплавов при нормальных условиях

Данная таблица коррозионной стойкости предназначена для составления общего представления о том, как различные металлы и сплавы реагируют с определенными средами.

Рекомендации не являются абсолютными, поскольку концентрация среды, ее температура, давление и другие параметры могут влиять на применимость конкретного металла и сплава.

На выбор металла или сплава также могут оказывать влияние экономические соображения.

Условные обозначения:

А - обычно не корродирует,

В - коррозия от минимальной до незначительной,

С - не подходит

4 группы коррозионностойкой стали

Коррозионностойкая сталь (нержавеющая) – это сталь, стойкая по отношению к коррозии. Такое свойство приобретает железосодержащий металл, когда к основному химическому элементу – Fe добавляют хром в значительном количестве. Получают сплав, характеризующийся новыми качествами, главным из которых является повышенная коррозионностойкость, то есть невосприимчивость к окислительным процессам, происходящем на воздухе или в других средах.

Поиском способов защиты стального материала от коррозии занимались давно, покрывая его различными составами и красками. Действительно эффективный способ был найден в 1913 году англичанином Г. Бреарли, который получил патент на изобретение стали с высоким содержанием хрома, что позволяло материалу сопротивляться процессам коррозии.

Химическая основа коррозионностойких сплавов

Нержавеющие сплавы железа основаны на правиле, в соответствии с которым при добавлении к неустойчивому к коррозии металлу другой металл, который образует с ним твердый раствор, то стойкость к процессам ржавления возрастает скачкообразно, а не пропорционально.

- При наличии 13% хрома и выше сплавы не ржавеют в обычных условиях и в средах, которые принято относить к слабоагрессивными.

- Если в составе хрома 17% и больше, коррозионностойкие качества проявляются в агрессивных окислительных, щелочных и др. растворах.

Химическая основа сопротивляемости коррозии заключается в образовании на поверхности предмета из нержавеющей стали пассивирующей пленки окислов благодаря хрому. Эта пленка не пропускает кислород и останавливает окислительные процессы от проникновения внутрь. Эффективность защиты зависит от состояния поверхности металла, отсутствия дефектов и внутренних напряжений в материале.

Элементы., которые сопутствуют железу в стальных сплавах: С – углерод, Si – кремний, Mn – марганец, S – сера, P – фосфор и другие

Легирование стали, то есть улучшение её физико-механических характеристик, проводится и другими химическими элементами, помимо Cr. К таким элементам относятся металлы различных групп.

В нормативной документации условные обозначения элементов даются на русском языке: Ni – никель (Н), Mn – марганец (Г), Ti – титан (Т), Co – кобальт (К), Mo – молибден (М), Cu – медь (Д).

Для стабилизации аустенитной структуры стали, то есть укрепления кристаллической решетки железа, добавляется никель. Прочность закрепляется добавками углерода. Устойчивость к перепадам температуры обеспечивается присадками титана. В особенно агрессивных средах, к примеру – кислотных, действуют сложнолегированные сплавы с присадками никеля, молибдена, меди и других компонентов.

Маркировка нержавеющих видов стали

В маркировке металлов используются буквы и цифры.

Существует российская классификация марок стали, которая используется в технических и нормативных документах. Параллельно бытует распространенная в мире группа стандартов, разработанных институтом Американским институтом стали и сплавов – AISI (American Iron and Steel Institute) для легированных и нержавеющих сталей.

Российские стандарты используют следующую схему. Для примера приведена аустенитная сталь 12Х15Г9

| Элемент маркировки | Двузначное число | Буквы | Цифры | Буквы | Цифры |

| Что означает | Количество углерода – С в сотых долях процента | Легирующие элементы | Процентное содержание легирующих металлов (округленно до целого числа) | Легирующие элементы | Процентное содержание легирующих металлов (округленно до целого числа) |

| Пример | 12 | Х (Хром) | 15 (15%) | Г (Марганец) | 9 (9%) |

В системе AISI материалы обозначаются тремя-четырьмя цифрами: две первые – группа сталей, две другие — среднее содержание углерода. Буквы могут находиться после второй цифры, впереди или за цифрами.

Примеры: 410, 410S, 1045.

Коррозионностойкая сталь — основные виды

Коррозионостойкие сплавы определяют по их способности противостоять под действием большого набора естественных и искусственных коррозионных сред: атмосферных, подводной, грунтовой (подземной), щелочной, кислотной, солевой, среды блуждающих токов.

Стойкость проявляется к воздействиям химической, электрохимической, межкристаллитной коррозии.

Классификация нержавеющих сплавов регулируется нормативными документами ГОСТ, в которых описывается сталь в соответствии с производственными процессами и применением.

Сплавы делятся на несколько групп по критерию структуры. Они различаются по процентному содержанию углерода и составу легирующих компонентов. Эти соотношения определяют, где и каким образом может применяться тот или иной тип стали.

- Ферритные

- Мартенситные.

- Аустенитные.

- Комбинированные.

Ферритная группа

К группе ферритов относятся хромистые стали. Они маркируются литерой F. Стали с большим содержанием хрома — до 30%, и небольшим углерода – до 0,15%. Обладают ферромагнитными свойствами, то есть характеризуются намагниченностью за пределами магнитного поля при низкой критической температуре.

Для достижения оптимальных свойств регулируется и находится баланс между содержанием углерода и хрома.

Плюсы – высокая прочность и столь же высокая пластичность.

- Хорошая деформируемость в условиях холодной деформации.

- Высокая коррозийная стойкость.

- Может подвергаться термообработке методом отжига.

Идет на производстве трубопроката, листовых и профилированных промежуточных и конечных изделий.

- Химическая и нефтехимическая промышленность. Оборудование и конструкции для работы в кислотной и щелочной среде.

- Тяжелое машиностроение.

- Энергетика.

- Приборостроение для промышленности.

- Производство бытовой аппаратуры и приборов.

- Пищевая промышленность.

- Медицинская промышленность.

Примеры марок сталей по ГОСТ и их применения:

Сталь 08Х13 – ферритный хромистый сплав. Применяется для производства столовых приборов.

Сталь 12Х13 – ферритный хромистый сплав. Используется для хранения алкогольсодержащих продуктов.

Сталь 12Х17– ферритный хромистый жаропрочный сплав. В емкостях из него проводится высокотемпературная обработка пищевых продуктов.

Мартенситная группа

Под мартенситом понимается структура, которая получается в результате закалки заготовки или слитка металла с последующим отпуском. Закалка заключается в нагреве до температуры, которая превышает критическую, отпуск – последующее быстрое охлаждение металла.

В результате этого процесса перестраивается кристаллическая решетка, делая материал более твердым. Но может повыситься и хрупкость.

Такая процедура дает сплавы, в которых сочетаются

- Высокая твердость.

- Высокая прочность.

- Хорошая упругость.

- Устойчивость к коррозии.

- Жаропрочность.

Если повысить содержание углерода в сплаве, увеличиваются качества твердости и устойчивости к изнашиванию.

Сталь предназначена для изготовления металлоизделий для функционирования в агрессивных средах средней и слабой интенсивности. Свойство упругости позволяет изготавливать такие компоненты оборудования, как пружины, фланцы, валы. Из мартенситной и мартенситно-ферритной комбинированной стали изготавливают режущие элементы — ножи для конструкций в химической промышленности, а также в пищевой.

Сталь 20Х13, 30Х13, 40Х13 – мартенситный сплав. Применяется в производстве кухонного оборудования.

Сталь 14Х17Н2 — мартенситно-ферритный комбинированный сплав, содержит никель. Используется для производства компрессоров, оборудования для эксплуатации в агрессивных средах и при пониженной температуре.

Аустенитная группа

Аустенитный класс нержавеющих сталей отличается химическим строением, внедрением атомов углерода в молекулярную решетку железа. Содержит большой процент хрома и никеля – до 33%. Это высоколегированные металлы. Немагнитность позволяет применять сплавы в широком спектре производственных процессов.

- Пластичность в холодном и горячем состоянии.

- Прочность.

- Свариваемость на высоте.

- Стойкость к агрессивным средам, пример которых — азотная кислота.

- Экологическая чистота.

- Устойчивость к электромагнитным излучениям.

Для получения стабильного аустенита, гранецентрированной кристаллической решетки железа, сталь легируют никелем, повышая его содержание до 9%. Легирование проводится титаном и ниобием для повышения устойчивости к межкристаллитной коррозии. Такие сплавы получили наименование стабилизированных.

Коррозионностойкие стали группы относятся к труднообрабатываемым металлам. Для облегчения работы с ними применяют методы термообработки: отжиг и двойную закалку.

Отжиг проводится нагреванием до 1200 гр. С около 3-х часов. Остывание проходит в воде или масляной жидкости, или на открытом воздухе. Таким способом повышается гибкость сплава за счет снижения твердости.

Двойная закалка предполагает процесс нормализации твердого раствора металла при температуре 1200 гр. С. Вторично закалка проходит при 1000 гр. С. Происходит увеличение пластичности и жаропрочности – устойчивости к высоким температурам.

Применение

- Разнообразные емкости.

- Строительные конструкции.

- Трубы из коррозионностойкой стали.

- Агрегаты для нефтехимии и химического производства.

- Конструкции для нефтяных вышек, очистительных станций.

- Механизмы, работающие под водой, такие как, турбины.

- Силовые приборы в энергетической сфере.

- Компоненты и агрегаты для автомобилей, самолетов.

- Оборудование для продуктов питания.

- Медицинская, фармакологическая аппаратура.

- Элементы крепежа.

- Сварные конструкции.

- И другие виды продукции.

Сталь 12Х18Н10Т — высоколегированный хромистый сплав, с присадками никеля и титана. Из нее делают оборудование для нефтепереработки и химической промышленности.

Сталь 12Х18Н10Т — аустенитная хромистая сталь с присадкой никеля. Из нее изготавливаются трубопроводы для химической и пищевой индустрии с ограничениями по температуре.

Сталь 12Х15Г9НД — высоколегированный сплав, содержащий хром, марганец, никель, медь. Применяется в производстве трубопроводных систем и ёмкостей, работающих с органическими кислотами умеренной агрессивности

Комбинированные сплавы

Сочетают структуру и свойства аустенитно-мартенситной или аустенитно-ферритной категорий.

Аустенитно-ферритные стали содержат небольшое количество никеля, в них высокое содержание хрома (более 20%), легирование проводится ниобием, титаном, медью. После прохождения термической обработки отношение феррита и аустенита становится равновесным. Такие сплавы более прочные, чем аустенитные, отличаются пластичностью, устойчивостью к межкристаллической коррозии. Они хорошо выдерживают ударные нагрузки.

Аустенитно-мартенситная группа металлов с содержанием хрома в границах 12-18%, никеля в границах 3,7 -7,5%. Могут использоваться присадки алюминия. Упрочнение проводится закалкой при температуре более 975 гр. С, и последующим отпуском при температуре 450-500 гр. С. Они обладают повышенным показателем предела текучести: характеристики, которая указывает на напряжение, при котором рост деформации продолжается без роста нагрузки. Сплавы демонстрируют хорошую свариваемость и хорошие механические качества.

Типология сталей по хромовым и никелевым присадкам

Среди сталей коррозионностойкого ряда популярны хромистые и хромоникелевые.

Антикоррозионные железосодержащие материалы, в которых находится хром, иначе называют хромистыми сталями.

- Теплоустойчивые мартенситные хромистые (Cr менее 10%).

- Хромистые антикоррозийные. (Cr в составе не превышает 17%).

- Антикоррозионные и сложнолегированные (Наличие Cr в границах 12-17%).

- Хромо-азотистые и кислотоупорные ферритного типа (Состав Cr в границах между 16% и 17%).

- Жаростойкие легированные: с добавками алюминия, молибдена, кремния и иных металлов.

Для хромистых сплавов в целях усиления пластичности и стабилизации кристаллической решетки применяются стабилизирующие элементы, которые снижают содержание углеродной составляющей.

- Аустенитные с низким процентным показателем углерода и стабилизирующими элементами.

- Кислотостойкие, содержащие присадочные металлы.

- Жаропрочные, в составе которых процент никеля и хрома – свыше 20%.

- Аустенитно-мартенситные и аустенитно-ферритные с показателями никеля и хрома на среднем уровне.

Особенности производства коррозионностойких сталей

Все производственные процессы в металлургии регулируются нормативными документами ГОСТ и ТУ.

Это касается и металлов с антикоррозийными свойствами.

- Максимальная твердость по шкале Бринелля (НБ). Этот метод подразумевает испытание с помощью вдавливания с использованием способа восстановленного отпечатка или невосстановленного отпечатка и определяется по таблице.

- Относительное удлинение, измеряемое в %. Параметр определяет пластические свойства металла. Относительное удлинение – увеличение длины испытываемого образца после прохождения предела текучести до разрушения.

- Предел текучести в Н/м2. Характеристика механических особенностей материала, связанных с напряжением, при котором деформация увеличивается, когда нагрузка закончилась. Единица измерения – паскаль или ньютон на м квадратный.

- Сопротивление на разрыв или предел прочности в Н/м2. Максимальное значение напряжений материала перед тем, как он разрушится.

- Допуска по отклонениям процентного отношения химических элементов в готовой продукции

- Пределы процентного содержания химических элементов.

- Нижний предел массовой доли отдельных легирующих компонентов, таких как марганец.

- Процентное отношение вредных примесей цветных металлов: олова, свинца, висмута, сурьмы, кадмия, мышьяка и других.

Магнитные характеристики антикоррозионных сплавов

Параметр магнитности характерен для некоторых металлов. Он зависит от таких характеристик, как основная структура металла, состав и особенности сплавов.

Комбинации этих переменных предопределяют уровень магнитных характеристик.

Ферриты и мартенситы задают ферромагнитные характеристики сплавов. Они настолько же магнитные, как и углеродистая сталь. Магнитные виды материалов легко подвергаются сварке и штамповке, годятся для изготовления р инструментов с режущими поверхностями и столовых приборов.

Немагнитные сплавы – аустенитные и аустенитно-ферритные хромистых и марганцевых марок.

Отличаясь большой прочностью и коррозийной устойчивостью, широко применяются в строительной сфере и в разнообразных производственных процессах.

Виды нержавеющих сталей, коррозионная стойкость

Коррозия – это процесс разрушения металла под воздействием внешней среды. По механизму протекания различают химическую коррозию, возникающую под воздействием газов и неэлектролитов (нефть), и электрохимическую, развивающуюся в случае контакта металла с электролитами (кислоты, щелочь, соли, влажная атмосфера, почва, морская вода).

Электрохимическая коррозия имеет свои разновидности: равномерная (по всей поверхности) и локальная (на отдельных участках поверхности).

В неоднородном, а часто и в однородном, металле коррозионный процесс зачастую реализуется за счет возникновения на поверхности стали микрогальванических элементов в связи с наличием там участков, обладающих различным электрохимическим потенциалом.

Электрохимическая неоднородность может быть вызвана как наличием в сплаве нескольких фаз, так и разницей электрохимического потенциала на границе зерна и в объеме зерна. В данном случае по границам зерна реализуется интеркристаллитная (межкристаллитная) коррозия.

Стали, устойчивые против электрохимической коррозии, называются коррозионностойкими (нержавеющими) сталями. Устойчивость стали против коррозии достигается введением в нее элементов, образующих на поверхности плотные, прочно связанные с основой защитные пленки, препятствующие непосредственному контакту с внешней средой, а также повышающие ее электрохимический потенциал в данной среде.

На рисунке 1 показано распределение наиболее популярных марок нержавеющих сталей группы AISI 400 и группы AISI 300 в координатах: электрохимический потенциал стали–индекс P.I. Чем выше находится марка стали на этом рисунке, тем выше ее электрохимический потенциал и, следовательно, выше коррозионная устойчивость стали.

P.I.=%Cr+3,3*%Mo для сталей группы AISI 400

P.I.=%Cr+3,3*%Mo+16*%N для сталей группы AISI 300

Исследования проводились в 3,5% растворе NaCI при температуре 30 градусов Цельсия

Рис. 1

Понятие межкристаллитной коррозии (МКК) и способы борьбы с ней.

Нагрев сталей, содержащих большое количество хрома, в интервале 400-800°С приводит к выделению в пограничных зонах зерен карбидов хрома Cr23C6 и обеднению в связи с этим указанных зон хромом ниже 12%-ного предела. Это вызывает снижение электрохимического потенциала пограничных участков аустенитного зерна и их растворение в коррозионной среде. Коррозионное разрушение имеет межкристаллитный характер, приводит к охрупчиванию стали, и называется межкристаллитной коррозией (МКК).

Для уменьшения склонности сталей к МКК в их состав вводят сильные карбидообразующие элементы – титан или ниобий – в количестве, равном пятикратному содержанию углерода. В этом случае образуются карбиды типа TiC и NbC, а хром остается в твердом растворе. Этот способ борьбы с МКК является наиболее дорогим.

Другим, более дешевым и распостранённым, способом борьбы с МКК является производство нержавеющих сталей с минимальным (менее 0.4%) содержанием углерода (С). В таких сталях (пример, AISI 304, 304L, 316, 316L) образование карбидов хрома Cr23C6 резко ограничено из-за отсутствия углерода.

Добавление в стали типа AISI 316Ti небольшого количества титана (Ti) вызвано необходимостью придания стали специальных потребительских свойств (см. таблицу 1)

Таблица 1. Стали нержавеющие аустенитные (хромоникеленвые) серии AISI 300.

Примеры применения.

АISI

EN

Характеристики

Примеры применения

Сталь с низким содержанием углерода, аустенитная незакали-ваемая, устойчивая к воздействию коррозии, немагнитная в условиях слабого намагничивания, (если была подвергнута холодной обработке). Легко поддается сварке, устойчива к межкристаллической коррозии. Высокая прочность при низких температурах. Поддается электро-полировке.

Установки для пищевой, химической, текстильной, нефтяной, фармацевти-ческой, бумажной промышленности; используется также в производстве пластмасс для ядерной и холодильной промышленности, оснащение для ку-хонь, баров, ресторанов; столовых при-боров; в кораблестроении, электронике и т.д.

Сталь аустенитная незакаливаемая, особенно пригодная для сварных конструкций. Отличается высокой устойчивостью к воздействию межкристаллической коррозии, ис-пользуется при температуре до 425°С.

Находит те же применения, что и AISI 304, для изготовления сварных конструкций и в отраслях, где необ-ходима устойчивость к воздействию межкристаллической коррозии.

Сталь тугоплавкая аустенитная неза-каливаемая, немагнитная, жароус-тойчивая при высоких температурах, находит самое широкое применение. В окисляющей среде можно применять обычно до 1100°С и до 1000°С в восстановительной среде, но в любом случае в атмосфере, содержащей менее 2 гр. серы (S) на 1 куб.м.

Установки для термической обработки, для изготовления щелочей, для гидрогенизации; теплообменники для печей; изготовление дверей, грилей, штифтов, кронштейнов. Элементы для подогревателей воздуха, корпуса и трубы для термических обработок, конвейерные ленты для транспортеров печей отводные трубы газовых турбин и моторов, реторты для дистилляции, установки для крекинга и реформинга.

Сталь аустенитная незакаливаемая, наличие молибдена (Мо) делает ее особенно устойчивой к воздействию коррозии. Также и технические свойства этой стали при высоких температурах гораздо лучше, чем у аналогичных сталей, не содержащих молибден.

Химическое оборудование, подвер-гающееся особенно сильным воздей-ствиям, инструмент, вступающий в контакт с морской водой и атмосферой, оборудование для проявления фото-пленка, корпусы котлов, установки для переработки пищи, емкости для отработанных масел для коксохи-мических установок.

Сталь, аналогичная AISI 316, аус-тенитная незакаливаемая, с очень низким содержанием углерода С, особенно подходит для изготовления сварных конструкций. Обладает высокой устойчивостью к межкристаллической коррозии, особенно употребляется в режиме до 450°С.

Находит те же применения, что и AISI 316, для изготовления сварных конструкций, где необходима высокая устойчивость к воздействию коррозии. Особенно пригодна для производства пищевых продуктов и ингридиентов (майонез, шоколад и т.д.).

Наличие титана (Ti), в пять раз пре-вышающего содержание углерода С, обеспечивает стабилизирующий эф-фект в отношении осаждения карби-дов хрома (Cr) на поверхность крис-таллов. Титан (Ti), действительно, об-разует с углеродом карбиды, которые хорошо распределяются и ста-билизируются внутри кристалла. Об-ладает повышенной устойчивостью к межкристаллической коррозии.

Детали, обладающие повышенной устойчивостью к воздействию высоких температур и к среде с присутствием новых ионов хлора. Лопасти для газовых турбин, баллоны, сварные конструкции, коллекторы. Приме-няется в пищевой и химической промышленности.

Сталь хромоникелевая с добавкой титана (Ti), аустенитная незака-ливаемая, немагнитная, особенно рекомендуется для изготовления сварных конструкций и для использования при температурах между 400°С и 800°С, устойчива к коррозии.

Коллекторы сброса для авиационных моторов, корпусы котлов или кольцевые коллекторы оборудования для нефтехимической промыш-ленности. Компенсационные соедине-ния. Химическое оборудование и обо-рудование, устойчивое к высоким тем-пературам.

Нержавеющие стали разделяют на две группы: хромистые и хромоникелевые.

Хромистые коррозионностойкие стали применяют трех типов: с 13, 17 и 27% хрома.

При этом содержание углерода в сталях с 13% хрома может меняться в зависимости от требований.

Стали с низким содержанием углерода (08Х13, 12Х13) пластичны, хорошо свариваются и штампуются. Их применяют для изготовления деталей, испытывающих ударные нагрузки (клапаны гидравлических прессов) или работающих в слабоагрессивных средах (лопатки гидравлических и паровых турбин и компрессоров). Рабочая температура до 450 градусов Цельсия.

Стали 30Х13 и 40Х13 обладают высокой твердостью и повышенной прочностью. Эти стали используют для изготовления карбюраторных игл, пружин, хирургических инструментов.

Высокохромистые стали (12Х17, 15Х25Т, 15Х28) обладают более высокой коррозионной стойкостью и часто используются как окалиностойкие. Легирование титаном (15Х25Т) необходимо для повышения сопротивляемости межкристаллитной коррозии (см. таблицу 2). Сталь 08Х17Т жаростойка до 900 градусов Цельсия и применяется в теплообменниках.

Таблица 2. Стали нержавеющие ферритные и мартенситные серии AISI 400.

Классификация и рекомендации по применению.

Базовая низкохромистая сталь с пониженным содержанием углерода, улучшенной обрабатываемостью, коррозионной стойкостью и прочностью сварных соединений

Хромоникелевые нержавеющие стали в зависимости от структуры подразделяются на аустенитные, аустенито-мартенситные и аустенито-ферритные. Структура этих сталей зависит от содержания углерода, хрома, никеля и других элементов. Такие стали используются в машиностроении, химической промышленности, пищевой промышленности, ракетостроении, судостроении, медицине и авиации.

Ниже приводится описание свойств наиболее популярных импортных хромоникелевых сталей (химический состав каждой стали можно посмотреть в таблице, которая также приведена на нашем сайте).

Сталь AISI 304. Базовая аустенитная нержавеющая сталь (аналог 08Х18Н9). Превосходные показатели по свариваемости. При длительном использовании при температуре от 450 до 850 градусов Цельсия в стали может развиваться процесс МКК. Данная сталь является основной сталью для пищевой промышленности

Сталь AISI 304 L. Полный аналог стали AISI 304, но содержание углерода менее 0,03%, что гарантирует минимальную склонность к МКК даже при температуре 450-850 градусов Цельсия. Данная сталь является основной сталью для пищевой промышленности.

Сталь AISI 321. Аналог стали 08Х18Н10Т. При достаточно высоком содержании углерода для защиты от МКК применяется легирование титаном. Возможно длительное использование при температура 700-800 градусов Цельсия. Данная сталь активно применяется в машиностроении и нефтехимии.

Сталь AISI 316. Данная сталь содержит 2-3% молибдена, что обеспечивает прекрасную устойчивость против коррозии в агрессивных средах. При критических температурах (порядка 800 градусов Цельсия) возникает опасность МКК. Данная сталь является основной сталью для пищевой промышленности.

Сталь AISI 316 L. Аналог стали AISI 316, но с содержанием углерода менее 0,03%, что обеспечивает защиту от МКК даже в диапазоне критических температур. Данная сталь является основной сталью для пищевой промышленности.

Сталь AISI 316 Ti. Аналог стали AISI 316, но с добавлением титана, что обеспечивает защиту от МКК даже в диапазоне критических температур 800-850 градусов Цельсия. Данная сталь активно применяется в машиностроении и нефтехимии.

Коррозионная безопасность промышленных конструкций из нержавеющих сталей

Более 100 лет назад, благодаря открытиям американских и английских инженеров-металлургов в жизнь человечества вошли чудесные всегда блестящие стали, которые не покрываются ржавчиной на воздухе, могут безопасно контактировать с водой, и даже агрессивные химические вещества, в частности кислоты, не нарушают их приятного блеска и целостности изготовленных из них изделий. В российской практике за такими сталями закрепилось название - нержавеющие (нержавейки). На заре своего применения нержавеющие стали в основном использовались для изготовления кухонных принадлежностей, однако потом начали активно применяться и в промышленности. В настоящее время уже накоплен большой опыт их использования, позволяющий не только восхищаться их уникальными свойствами, но и подметить некоторые ограничения в их применении, о которых в основном мы сейчас и поговорим.

Но начать нужно с объяснения природы уникальных противокоррозионных свойств нержавейки. Эти свойства любой нержавеющей стали (а их довольно много типов) определяются наличием в ее составе хрома, который при взаимодействии с внешней средой, содержащей агрессивное вещество (например, кислород), окисляется, образуя на поверхности стали защитную пассивную пленку оксида хрома, препятствующую дальнейшему коррозионному разрушению изделия. Это явление называется пассивацией нержавеющей стали. Наименьшее содержание хрома, обеспечивающее нержавеющим сталям возможность пассивации, составляет 12%.

Коррозионная стойкость нержавеющих сталей определяется устойчивостью пассивной пленки и зависит от природы агрессивной среды. С увеличением содержания хрома коррозионная стойкость нержавеющих сталей в окислительных условиях резко возрастает. Никель также способствует пассивации нержавеющих сталей, но в значительно меньшей степени. Дополнительно нержавеющие стали могут легироваться молибденом, медью, титаном, ниобием и др. элементами. Резко отрицательное влияние на коррозионную стойкость нержавеющих сталей оказывает увеличение содержания углерода. Для нержавейки российского производства состав стали зашифрован в ее названии, что регулируется ГОСТ 5632-72. Каждый легирующий элемент в нержавеющей стали обозначается буквенным кодом (например: хром - Х, никель - Н, молибден - М), а следующие за буквой цифры определяют содержание этого элемента в процентах. Типичное российское название - 03Х17Н14М3. В европейской практике и американской применяются коды в соответствии с системами стандартизации EN, ASME, ASTM и др.

Несмотря на описанные выше коррозионно-стойкие свойства нержавеющая сталь подвержена быстрому коррозионному разрушению в определенных условиях. Рассмотрим эти условия.

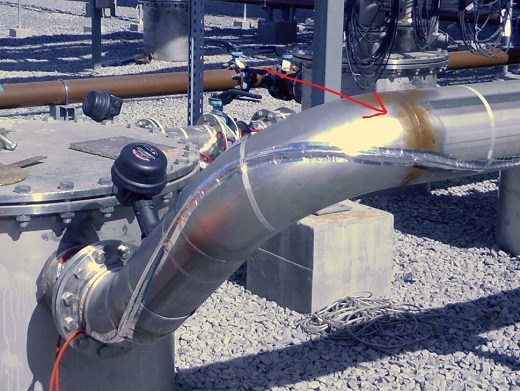

Поверхностная коррозия вследствие загрязнения железом

Если изделие из нержавеющей стали в процессе изготовления, транспортировки или эксплуатации вступает в прямой контакт с углеродистой сталью, то впоследствии на поверхности нержавеющей стали образуется тонкий слой бурой ржавчины. Лучшее средство предупреждения коррозии данного типа - это исключить контакты нержавеющей и углеродистой сталей: не приваривать углеродистую сталь к нержавеющей стали; всегда использовать для очистки щетки из исключительно нержавеющей стали и т.д.

Данный вид коррозии не ведет к нарушению целостности изделия из нержавеющей стали, а только портит его внешний вид.

Питтинговая (точечная) коррозия

Питтинговая коррозия - это вид крайне узко локализованной коррозии, приводящей к образованию небольших отверстий в металле. Данный вид коррозии невозможен в атмосфере и имеет место только при контакте изделия из нержавеющей стали с жидким или почвенным электролитом. Зарождение питтинга происходит в местах дефектов защитной пассивной пленки (царапины, разрывы) или ее слабых местах (если имеет место неоднородность сплава, например на сварных швах). Процесс зарождения питтинга более вероятен при недостаточном доступе кислорода к поверхности изделия, что не дает возможность возобновлять пассивную защитную пленку на поверхности металла при ее разрушении.

Стойкость нержавеющих сталей к питтинговой коррозии оценивается числовым показателем - PREN, который задает уровень потенциальной коррозионной устойчивости. Чем выше значение показателя PREN, тем выше устойчивость к точечной коррозии. Разброс значений данного показателя для существующих марок нержавеющих сталей составляет от 15 до 45 единиц.

Данный вид коррозии может привести к образованию сквозных дефектов и нарушению целостности изделия.

Щелевая коррозия происходит в узких зазорах между металлами (например, между болтом и гайкой) или между металлом и неметаллическим материалом (например, прокладкой) в случае попадания в них электролита. По механизму и результату аналогична питтинговой коррозии, однако скорость роста дефекта может быть выше за счет уменьшения доступа кислорода в щели. Может иметь место в трещинах в металле, зародившихся в результате коррозии под напряжением (см. ниже).

В результате межкристаллитной коррозии избирательно разрушаются границы зерен в структуре стали. Это происходит из-за различий в концентрации элементов нержавеющей стали в самом зерне и на его границе, например с обеднением границ зерен хромом или обогащением их углеродом с последующим образованием примесей (карбидов хрома).

Межкристаллитная коррозия - очень опасный вид разрушения, т.к. визуально ее не всегда можно определить. Металл теряет свою пластичность и прочность, критически снижается ударная вязкость, что может привести к хрупкому разрушению конструкции под действием внешних напряжений.

Коррозия под напряжением

Коррозионному растрескиванию подвергаются металлические изделия и конструкции, в которых после механической или термической обработки присутствуют остаточные напряжения. Встречается коррозионное растрескивание при сварке, сборке или монтаже металлических деталей и т.п. Большое влияние на интенсивность коррозионного растрескивания оказывает коррозионная среда (ее характер, состав и концентрация агрессивных агентов). В результате коррозионного разрушения в металле образуются разветвленные колонии транскристаллитных и межкристаллитных трещин.

Хромоникелевые аустенитные стали более подвержены коррозионному растрескиванию. Введение стабилизаторов, легирующих компонентов, увеличение содержания никеля не оказывает существенного воздействия на склонность аустенитных сталей к коррозионному воздействию.

Коррозионное растрескивание - очень опасный вид разрушения изделия, так как может приводить к мгновенному образованию сквозных дефектов большой площади, и значит, к быстрому разливу всего содержимого емкости.

Блуждающими называются электрические токи в земле, возникающие за счет утечек из рельсов электрифицированных железных дорог, работающих на постоянном токе и использующих рельсы в качестве обратного провода. Источниками блуждающих токов могут быть также различные установки постоянного тока (телеграф, электросварочные аппараты, системы катодной защиты и пр.), использующие в качестве обратного провода землю. Известно, что электрическая проводимость металлов во много раз больше проводимости почв и грунтов. Поэтому любое подземное металлическое сооружение, в данном случае, подземные емкости, находясь в зоне распространения блуждающих токов, привлекает на себя эти токи, передает их как проводник более низкого омического сопротивления и возвращает их через землю к источнику постоянного тока.

При этом та часть металлического сооружении, из которой ток выходит в землю, является анодом, а та часть сооружения, где постоянный ток входит в него, является катодом. В анодных зонах при условии контакта сооружения с влажной почвой блуждающие токи вызывают электролиз и причиняют сооружению чрезвычайно большие коррозионные разрушения. Специфические защитные свойства нержавеющей стали никак не препятствуют данному виду коррозии.

Так как же тогда обеспечить надлежащее коррозионное состояние изделий из нержавеющей стали? Обратимся к нормативным документам Российской Федерации по коррозионной безопасности. Какие требования к конструкциям из нержавеющей стали в них присутствуют?

1 ГОСТ 9.602-2005 Единая система защиты от коррозии и старения. Сооружения подземные. Общие требования к защите от коррозии

Устанавливает общие требования к защите от коррозии наружной поверхности подземных металлических сооружений из углеродистых и низколегированных сталей. На изделия и конструкции, в том числе подземные, из нержавеющей стали не распространяется .

2 СП 28.13330.2012 Защита строительных конструкций от коррозии

Содержит общие рекомендации о необходимости первичной (выбор конструктивных решений, снижающих агрессивное воздействие, и материалов, стойких в среде эксплуатации), вторичной и специальной противокоррозионной защиты. С точки зрения применения изделий и конструкций из нержавеющей или коррозионностойкой стали содержит несколько разрозненных требований, которые нужно искать по всему документу. Например, нержавеющая сталь предлагается в качестве конструкционного материала при наличии газовой коррозии.

Таким образом, подробные правила применения изделий (конструкций) из нержавеющей стали в различных внешних условиях в современной нормативной документации отсутствуют.

Качественное применение нержавеющих сталей в основном зависит от квалификации конструктора, проектировщика или строителя самого объекта. В таких условиях хотелось бы обратить внимание коллег на несколько достаточно простых правил, которые могут помочь принять правильное решение в простых случаях.

- При применении нержавеющей стали в атмосферных условиях обязательно тщательно выбирайте марку (состав) самой стали. Коррозионная агрессивность атмосферы зависит от многих факторов (подробнее см. здесь) . Особенно может быть опасен морской воздух и воздух, загрязненный промышленными выбросами. В таких условиях хорошая, но не специальная, нержавеющая сталь может в лучшем случае покрыться неэстетичными ржавыми пятнами.

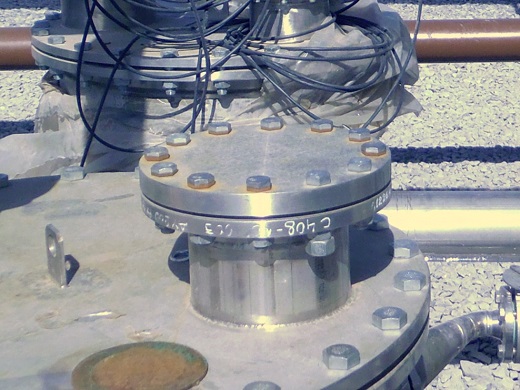

- Так же осторожность нужно соблюдать при хранении в емкостях из нержавеющих сталей коррозионно-опасных жидких продуктов. Не каждая нержавейка способна противостоять кислотам или морской воде. В данном случае, дополнительно, особое внимание следует уделить качеству изготовления сварных швов на изделии. Именно в некачественных сварных швах нарушается то магическое соотношение железа и легирующих элементов, позволяющее нержавеющей стали противостоять коррозии. И именно сварные швы первыми дают течь, причем в некоторых случаях счет до времени возникновения первых сквозных повреждений идет на дни.

- Подземная (подводная) эксплуатация изделий и сооружений из нержавеющей стали без дополнительных мер противокоррозионной защиты крайне нежелательна и может быть допущена только в исключительных случаях. Например, попытка строительства подземных трубопроводов из нержавеющих сталей в СССР обернулась их быстрым разрушением вследствие питтинговой и межкристаллитной коррозии. В случае емкостей или других изделий (конструкций) с небольшой площадью поверхности и протяженностью (по сравнению с трубопроводами) необходимо тщательнейшим образом контролировать процесс установки и засыпки подземного сооружения из нержавеющей стали. Далее, крайне желательно оборудовать подземную конструкцию стационарным контрольно-измерительным пунктом для ежемесячного измерения электрохимического потенциала. В отдельных случаях изделия из нержавеющей стали могут обеспечиваться системой электрохимической (анодной) защиты и противокоррозионными неметаллическими покрытиями.

- Повысить коррозионную стойкость любой нержавеющей стали, особенно на начальном этапе эксплуатации, можно с помощью принудительной пассивации (образования защитной пленки оксида хрома) в промышленных условиях с использованием химических окислителей, например растворов бихромата натрия. Правда, пассивацию нельзя делать бездумно. Нужно тщательно проанализировать будущие условия эксплуатации (а также транспортировки и хранения) изделия - может быть среда не такая уж агрессивная, да и доступ естественного окислителя достаточен. Также очень важно провести именно равномерную пассивацию, иначе места с недостаточной толщиной/отсутствием оксида хрома могут затем подвергнуться точечной коррозии.

Конечно, это самые простые закономерности. Для решения сложных задач необходимы комплексные лабораторные и полевые коррозионные исследования. Этим применение нержавеющей стали в разных условиях ничем не отличается от других процессов коррозионного разрушения и соответствующих мер противокоррозионной защиты. Коррозия очень многообразна и продумать все заранее невозможно.

Тэги: блуждающие токи, коррозионная безопасность, коррозионная безопасность нержавеющей стали, коррозионная стойкость, коррозия нержавейки, коррозия нержавеющей стали, коррозия под напряжением, КРН, межкристаллитная коррозия, нержавейка, нержавеющая сталь, пассивация нержавеющей стали, питтинговая коррозия, поверхностная коррозия, противокоррозионные свойства нержавеющей стали, щелевая коррозия

Коррозионная стойкость нержавеющих сталей

В этой таблице указана стойкость к коррозии нержавеющих сплавов в различных вариантах использования. Разные нержавеющие сплавы имеют не одинаковую коррозийную стойкость.

Коррозионная стойкость — это устойчивость металла к ржавению, определяющаяся скоростью коррозии в текущих условиях. Для определения скорости используют как качественные, так и количественные характеристики. Изменение внешнего вида поверхности металла, изменение его микроструктуры являются примерами качественной оценки скорости коррозии.

Коррозионная стойкость металлов марки AISI в следующих отраслях/средах:

Пресная вода и умеренный климат.

Промышленные применения.

Морская вода / морские суда.

Неагрессивные и слабоагрессивные среды.

Сильные окислители / Кислоты.

Сильные восстановители / Щелочи.

Таблица сопротивляемости коррозии сплавов AISI к различным средам

| Марка стали AISI | Пресная вода и умеренный климат | Промышленные применения | Морская вода / морские суда | Неагрессивные и слабоагрессивные среды | Сильные окислители / Кислоты | Сильные восстановители / Щелочи |

|---|

Химическая коррозия

Химическая коррозия появляется в случае соприкосновения нержавеющей стали с агрессивными средами. Чаще всего возникает при эксплуатации нержавейки в щелочных и кислотных веществах, а также при контакте с фторидами, сульфидами, хлоридами и им подобным растворами. В результате происходит химическое растворение защитной оксидной пленки и активная химическая реакция со свободными ионами.

Этот вид коррозии может быть поверхностным, точечным или щелевым. Что бы понизить возможность появления химической коррозии нужно внимательно подбирать марку нержавеющей стали в зависимости от среды их применения, отдавая предпочтение сплавам с высоким содержанием хрома, а также добавлением никеля.

Способы борьбы с химической коррозией

При возникновении первых очагов коррозии нужно немедленно приступить к устранению очага коррозии, а также и причине ее появления. Для удаления очага коррозии можно использовать механическую обработку абразивами, металлическими щетками и режущим инструментом, химическое травление, электрохимические способы очистки.

Антикоррозионная защита нержавеющей стали.

Вторым шагом следует пассивировать поверхность нержавеющей стали. Для этого можно применить электрохимическую пассивацию или химическую пассивацию при помощи специальных паст или гелей. Чтобы ржавчина не появилась опять, нужно изучить причины появления коррозии и устранить.

Пассивация – это воздействие на нержавеющую сталь концентрированными кислотами.

Процесс пассивации должен вернуть нержавеющей стали свои изначальные характеристики, дополнительно защищая ее от воздействия большинства внешних факторов. Это специализированная химическая обработка нержавеющих изделий, после проведения которой на их поверхности образуется защитное покрытие.

FAQ устойчивость нержавейки к коррозии

Какая марка нержавейки считается самой коррозийно устойчивой?

Есть марки с идеально сбалансированным антикоррозийным химическим составом.

Как видно из таблицы, марками стали устойчивыми ко всем агрессивным средам можно назвать:

AISI-316

AISI-317

AISI-329

AISI-330

Что такое химическая коррозия?

Химическая коррозия это химическое растворение защитной оксидной пленки и активная химическая реакция со свободными ионами с образованием ржавчины различного типа.

Причина - взаимодействие с агрессивными жидкостями.

Как бороться с последствиями коррозии?

Для удаления очага коррозии можно использовать механическую обработку абразивами, металлическими щетками и режущим инструментом.

Вторым шагом следует применить электрохимическую пассивацию или химическую пассивацию при помощи специальных паст или гелей. Чтобы ржавчина не появилась опять, нужно изучить причины появления коррозии и устранить.

Читайте также: