Листовая сталь для гибки

Обновлено: 12.05.2024

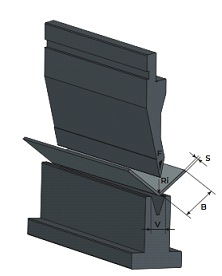

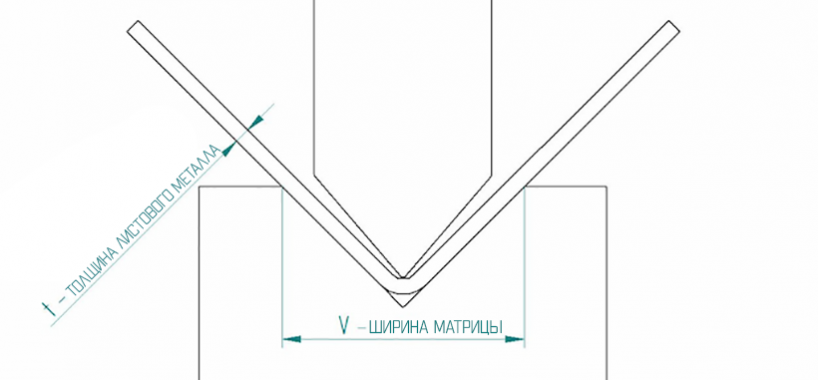

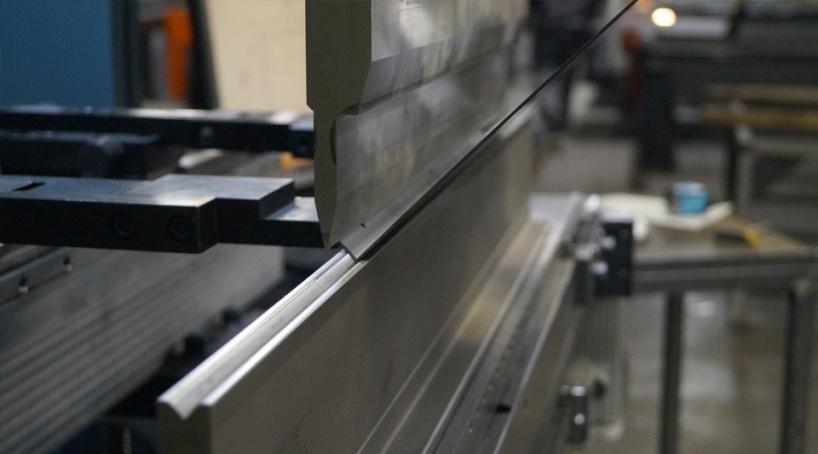

При этом методе между листом металла и стенками V-образной матрицы существует воздушный зазор, лист остается "в воздухе" и не соприкасается со стенками матрицы.

Пуансон воздействует на металл сверху в одной точке, а матрица только двумя точками вверху V-образного паза.

Геометрия гиба формируется только за счет глубины погружения пуансона в матрицу.

Ширина ручья на матрице чаще всего выбирается из расчета 10-15 толщин металла, а инструмент имеет угол намного более острый, чем деталь после гибки.

Преимущества «свободной гибки»:

- Высокая гибкость: без смены гибочных инструментов вы можете получить любой угол гибки, находящийся в промежутке между углом раскрытия V-образной матрицы.

- Меньшие затраты на инструмент, можно обойтись одним комплектом для многих задач.

- Меньшее требуемое усилие гибки по сравнению с другими методами гибки.

Недостатки «свободной гибки»:

- Менее точные углы. В связи с тем что инструмент воздействует на металл только в трех точках то заготовка может повести себя непредсказуемо и угол гиба по всей длине будет неравномерный,

- Меньшая точность повторений, на которую сильно влияют различия в качестве материала заготовок.

- Больший эффект обратного пружинения за счет большей упругой деформации.

- Меньшая универсальность и качество гибки. Раскрытие матрицы при свободной гибке 10-15 толщин листа, это является причиной увеличения минимального отгиба. Отсутствие соприкосновения со стенками матрицы является причиной деформации отверстий («выворот») расположенных близко к линии гиба.

В каких случаях «свободная гибка» предпочтительнее:

- Большая номенклатура изделий, мелкосерийное производство.

- Разные углы гибов (в том числе острые).

- Минимальные требования к точности и качеству гибов.

- Геометрия конечных деталей не содержит маленьких минимальных отгибов и допустимы внутренние радиусы гибов равные двум толщинам и более.

ГИБКА НА ОСНОВЕ

Данный метод гибки некоторые объединяют с «свободной гибкой», но у него много своих особенностей.

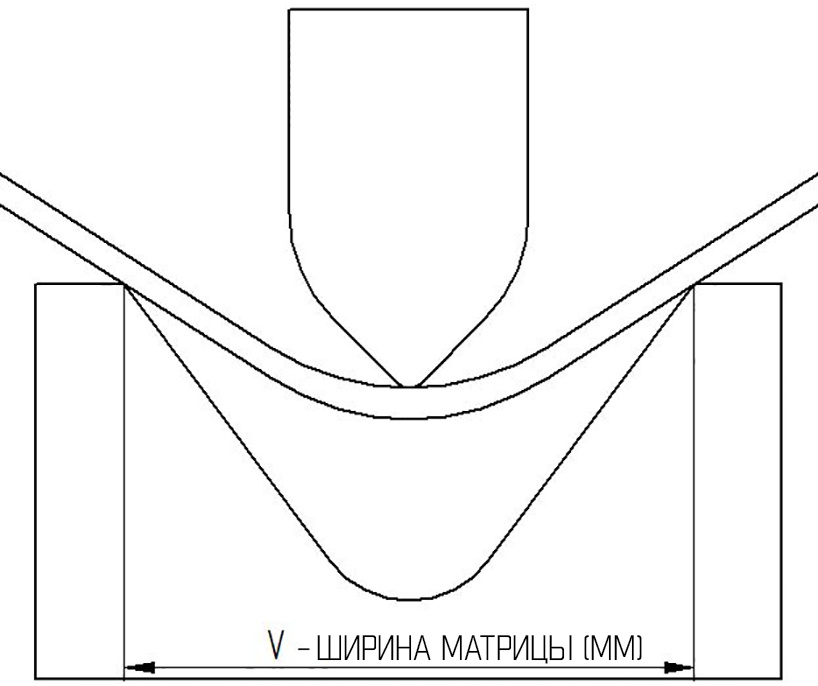

В отличии от классической «воздушной гибки» заготовка в самом конечном положении контактирует со стенками V-образного паза и нижней частью пуансона.

Требуемое усилие выше чем при «свободной гибке» до трех раз. Раскрытие матрицы выбирается из диапазона 6-10 толщин металла.

Преимущества «гибки на основе»:

- Более точные углы по сравнению с «воздушной гибкой», теоритические значения ±300.

- Меньший эффект обратного пружинения и большая повторяемость за счет большего воздействия на металл и уменьшения упругих деформаций. Несмотря на это пружинение немного остается, поэтому если необходимо получать на готовой детали 90°, то инструмент следует выбирать 88°-85°.

- Лучшее качество гибки: «выворот» отверстия уменьшается при достижении пуансоном нижнего положения, относительно небольшие раскрытия матриц позволяют делать небольшие минимальные отгибы и довольно точные внутренние радиусы равные от 1 до 2 толщин металла.

Недостатки «гибки на основе»:

- Большее требуемое усилие гибки по сравнению со «свободной», не применим для толстых металлов.

- Меньшая гибкость по сравнению с «воздушной гибкой», чтобы достичь всех преимуществ данного метода на другом профиле или угле необходим другой инструмент.

В каких случаях «гибка на основе» предпочтительнее:

- Ограниченная номенклатура изделий, мелкосерийное и серийное производство.

- Повышенные требования к точности и качеству гибов.

- Внутренние радиусы гибов должны быть от 1 до 2 толщин металла.

- Часто используется один угол гибов, например 90° и изредка более тупые.

- Оптимальные минимальные отгибы.

Данный метод заключается в максимальном пространства между пуансоном и матрицей в конечном положении.

Угол гиба определяется усилием и геометрией гибочного инструмента.

Давление продолжается даже при достижении нижней точки, за счет этого отсутствует упругая деформация, лист металла пластически деформируется под давлением инструмента.

Преимущества «чеканки»:

- Точность углов гиба, несмотря на разницу в толщине и свойствах материала.

- Маленький внутренний радиус, до 0,5 толщины металла, бывает недостижим другими способами.

- Обратное пружинение практически отсутствует, максимальная повторяемость.

- Доступные специльные исполнения, например Z-гибка, U-гибка, несколько гибов за один раз, сложные формы.

Недостатки «чеканки»:

- Максимальные требования по усилию, причем не только к станку, но и к инструменту и системе крепления.

- Отсутствие гибкости, один инструмент - один вид профиля.

- Только тонкий металл, в основном используют на толщинах до 2 мм.

- Повышенный износ инструмента и оборудования.

В каких случаях «чеканка» предпочтительнее:

- Крупносерийное производство.

- Самые высокие требования к точности и повторяемости.

- Внутренние радиусы гибов должны быть меньше толщины металла.

- Необходимо не зависеть от качества заготовок.

- Сложная форма гибов, которую не получить другими методами.

2. РАСЧЕТ УСИЛИЯ ДЛЯ ГИБКИ

Чтобы гибочный инструмент служил долго, необходимо ограничивать нагрузку на инструмент в соответствии с максимально допустимой. На инструменте этот параметр указывается в тоннах или килоньютонах на метр.

Важно понимать, что с уменьшением длины заготовки и инструмента уменьшается максимально допустимое номинальное усилие. Например, инструмент выдерживает нагрузку 60 тонн/метр, соответственно 10 сантиметров такого инструмента выдержит давление только 6 тонн.

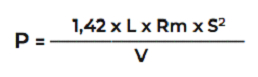

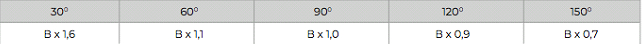

Расчитать требуемое усилие для гибки металла можно только примерно, на практике используют таблицы или формулу.

S - толщина металла, мм

V - раскрытие матрицы, мм

Ri - внутренний радиус гиба на детали, мм

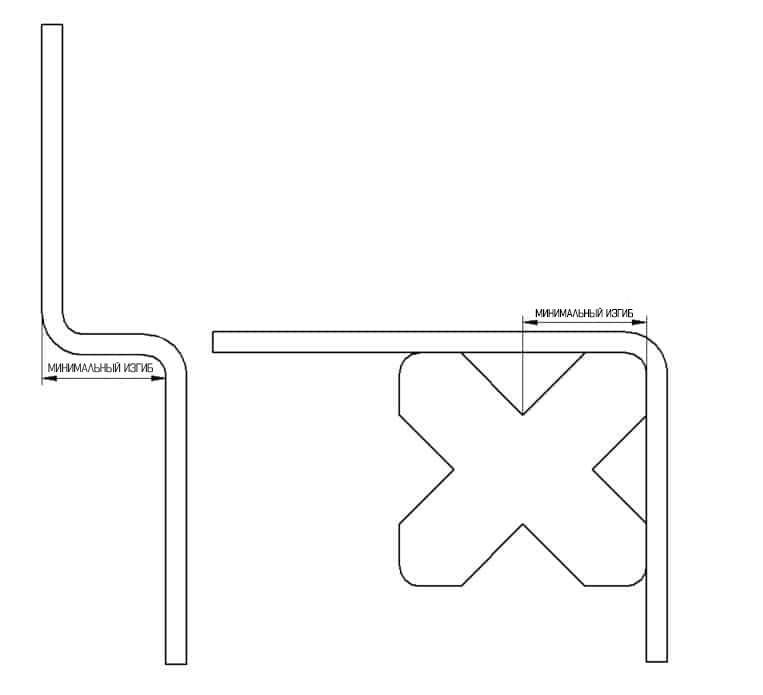

В - минимальный отгиббез толщины металла при 90°, мм

Rm - предел прочности в кг/мм2

F - необходимое усилие, т/м

Формула расчета усилия:

1,42 - это коэффициент, учитывающий̆ трение заготовки о кромки матриц, у горячекатаного и несмазанного металла трение больше чем у холоднокатаного, если металл ржавый̆, то следует добавлять 10-15% к расчетному усилию.

L - длина заготовки, чтобы получить результат в тоннах длину надо указывать в метрах.

Таблица зависимости минимального отгиба от градуса гиба

Где В - минимальный отгиб без толщины металла при 90°, указанный в таблицах усилий

Гибка листового металла - методы и советы по проектированию [часть 1]

Гибка - одна из наиболее распространенных операций по изготовлению листового металла. Этот метод, также известен как прессование, отбортовка, гибка штампа, фальцовка и окантовка, этот метод используется для деформации материала до угловой формы.

Это достигается за счет приложения силы к заготовке. Сила должна превышать предел текучести материала для достижения пластической деформации. Только так можно получить стойкий результат в виде изгиба.

Какие методы гибки наиболее распространены? Как пружинистость влияет на изгиб? Что такое k-фактор? Как рассчитать допуск на изгиб?

Все эти вопросы обсуждаются в этом посте вместе с некоторыми советами по гибке.

Методы гибки:

Существует довольно много различных методов гибки. У каждого есть свои преимущества. Обычно возникает дилемма между стремлением к точности или простоте, в то время как последняя находит все большее применение. Более простые методы более гибкие и, что наиболее важно, для получения результата требуется меньше различных инструментов.

V-образный изгиб:

V-образная гибка является наиболее распространенным методом гибки с использованием пуансона и штампа. Она имеет три подгруппы - гибка на основе или нижняя гибка, «свободная» или «воздушная» гибка и чеканка. На воздушную гибку и гибку на основе приходится около 90% всех операций гибки.

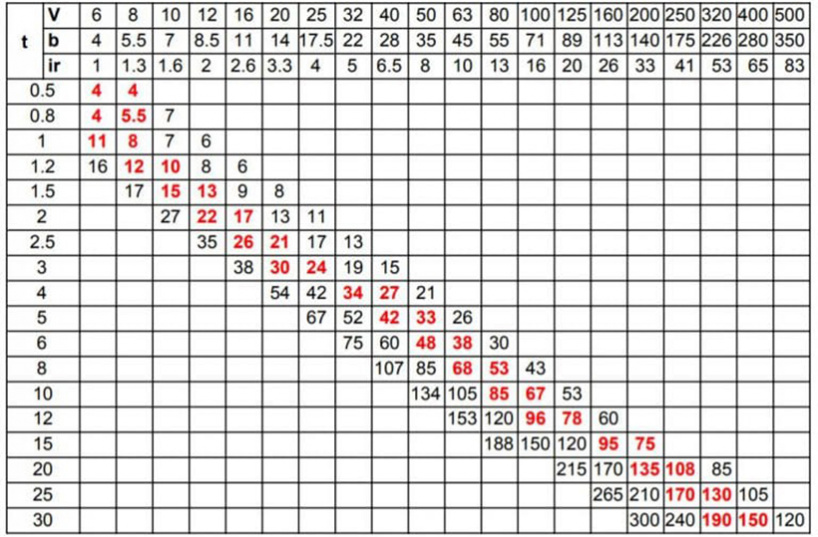

Приведенная ниже таблица поможет вам определить минимальную длину фланца b (мм) и внутренний радиус ir (мм) в зависимости от толщины материала t (мм). Вы также можете увидеть ширину матрицы V (мм), которая необходима для таких характеристик. Для каждой операции нужен определенный тоннаж на метр. Это также показано в таблице. Вы можете видеть, что более толстые материалы и меньшие внутренние радиусы требуют большей силы или тоннажа. Выделенные параметры являются рекомендуемыми спецификациями для гибки металла.

График силы изгиба

Допустим, у меня есть лист толщиной 2 мм, и я хочу его согнуть. Для простоты я также использую внутренний радиус 2 мм. Теперь я вижу, что минимальная длина фланца для такого изгиба составляет 8,5 мм, поэтому я должен учитывать это при проектировании. Требуемая ширина матрицы составляет 12 мм, а тоннаж на метр - 22. Самая низкая общая производительность стенда составляет около 100 тонн. Линия гибки моей заготовки составляет 3 м, поэтому общая необходимая сила составляет 3 * 22 = 66 тонн. Таким образом, даже простой верстак, с достаточным количеством места, чтобы согнуть 3-метровые листы, подойдет.

Тем не менее, нужно помнить об одном. Эта таблица применима к конструкционным сталям с пределом текучести около 400 МПа. Если вы хотите согнуть алюминий , значение тоннажа можно разделить на 2, так как для этого требуется меньше усилий. С нержавеющей сталью происходит обратное - требуемое усилие в 1,7 раза больше, чем указано в этой таблице.

Нижнее прессование:

При нижнем прессовании, пуансон прижимает металлический лист к поверхности матрицы, поэтому угол матрицы определяет конечный угол заготовки. Внутренний радиус скошенного листа зависит от радиуса матрицы.

По мере сжатия внутренней линии требуется все большее усилие для дальнейшего манипулирования ею. Нижнее прессование позволяет приложить это усилие, так как конечный угол задан заранее. Возможность приложить большее усилие уменьшает пружинящий эффект и обеспечивает хорошую точность.

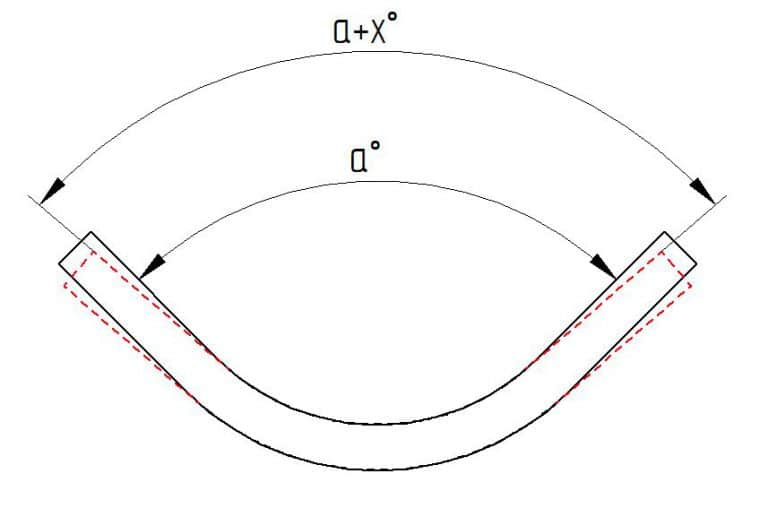

Разница углов учитывает эффект пружинящего отката

При нижнем прессовании важным этапом является расчет отверстия V-образной матрицы.

| Ширина проема V (мм) | ||||

| Метод / Толщина (мм) | 0,5…2,6 | 2,7…8 | 8,1…10 | Более 10 |

| Нижнее прессование | 6т | 8т | 10т | 12т |

| Свободная гибка | 12. 15т | |||

| Чеканка | 5т | |||

Экспериментально доказано, что внутренний радиус составляет около 1/6 ширины проема, что означает, что уравнение выглядит следующим образом: ir = V/6.

Воздушная гибка:

Частичная гибка, или воздушная гибка, получила свое название от того факта, что обрабатываемая деталь фактически не касается деталей инструмента полностью. При частичном гибе заготовка опирается на 2 точки, и пуансон толкает изгиб. По-прежнему обычно выполняется на листогибочном прессе, но при этом нет фактической необходимости в боковом штампе.

Воздушная гибка дает большую гибкость. Допустим, у вас есть матрица и пуансон на 90°. С помощью этого метода вы можете получить результат от 90 до 180 градусов. Хотя этот метод менее точен, чем штамповка или чеканка, в его простоте и заключается его прелесть. В случае, если нагрузка ослабнет, и упругая отдача материала приведет к неправильному углу, его легко отрегулировать, просто приложив еще немного давления.

Конечно, это результат меньшей точности по сравнению с нижним прессованием. В то же время большим преимуществом частичной гибки является то, что для гибки под другим углом не требуется переналадка инструмента.

Чеканка:

Раньше чеканка монет была гораздо более распространена. Это был практически единственный способ получить точные результаты. Сегодня техника настолько хорошо контролируема и точна, что такие методы больше не используются.

Чеканка при гибке дает точные результаты. Например, если вы хотите получить угол в 45 градусов, вам понадобятся пуансон и матрица с точно таким же углом. Не о чем беспокоиться.

Почему? Потому что штамп проникает в лист, вдавливая углубление в заготовку. Это, наряду с большим усилием (примерно в 5-8 раз больше, чем при частичной гибке), гарантирует высокую точность. Проникающий эффект также обеспечивает очень маленький внутренний радиус изгиба.

U-образная гибка:

U-образная гибка в принципе очень похожа на V-образную. Есть матрица и пуансон, на этот раз они имеют U-образную форму, что приводит к аналогичному изгибу. Это очень простой способ, например, гибки стальных U-образных каналов, но он не так распространен, поскольку такие профили также можно производить с использованием других, более гибких методов.

Ступенчатая гибка:

Ступенчатая гибка - это, по сути, многократная V-гибка. Этот метод, также называемый гибовкой вразбежку, использует множество последовательных V-образных изгибов для получения большого радиуса заготовки. Окончательное качество зависит от количества изгибов и шага между ними. Чем их больше, тем более гладким будет результат.

Валковая гибка:

Валковая гибка используется для изготовления труб или конусов различной формы. При необходимости может также использоваться для изгибов с большим радиусом. В зависимости от мощности машины и количества рулонов можно выполнять один или несколько изгибов одновременно.

При этом используются два приводных ролика и третий регулируемый. Этот ролик движется за счет сил трения. Если деталь необходимо согнуть с обоих концов, а также в средней части, требуется дополнительная операция. Это делается на гидравлическом прессе или листогибочном станке. В противном случае края детали получатся плоскими.

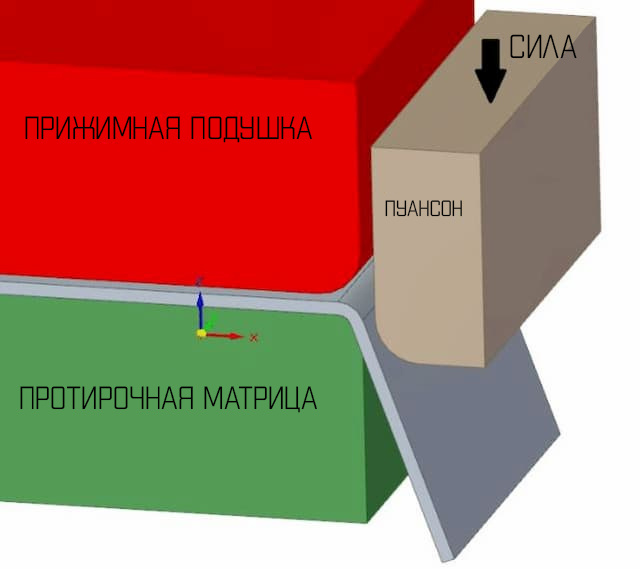

Гибка с вытеснением:

При гибке с вытеснением листовой металл зажимается между прижимной подушкой и штампом для протирания. Форма штампа для протирки, расположенного внизу, определяет угол получаемого изгиба. После того, как металлический лист был надежно зажат, перфоратор опускается на свисающий конец металлического листа, заставляя его соответствовать углу протирочной матрицы. Конечным результатом обычно является чеканка металлического листа вокруг протирочного штампа.

Ротационная гибка:

Другой способ - ротационная гибка, она имеет большое преимущество перед гибкой вытеснением или V-образной гибкой - она не царапает поверхность материала. На самом деле, существуют специальные полимерные инструменты, позволяющие избежать каких-либо следов от инструмента, не говоря уже о царапинах. Ротационные гибочные станки также могут сгибать более острые углы, чем 90 градусов. Это очень помогает с общими углами.

Наиболее распространенный метод - с двумя валками, но есть также варианты с одним валком. Этот метод также подходит для производства U-образных каналов с близко расположенными фланцами, так как он более гибкий, чем другие методы.

Возврат при сгибе:

При сгибании заготовка естественным образом немного отскакивает после подъема груза. Следовательно, эту величину необходимо компенсировать при изгибе. Заготовка изгибается под необходимым углом, поэтому после упругого возврата она принимает желаемую форму.

Еще один момент, о котором следует помнить, - радиус изгиба. Чем больше внутренний радиус, тем больше пружинящей эффект. Острый пуансон дает маленький радиус и снимает пружинящий эффект.

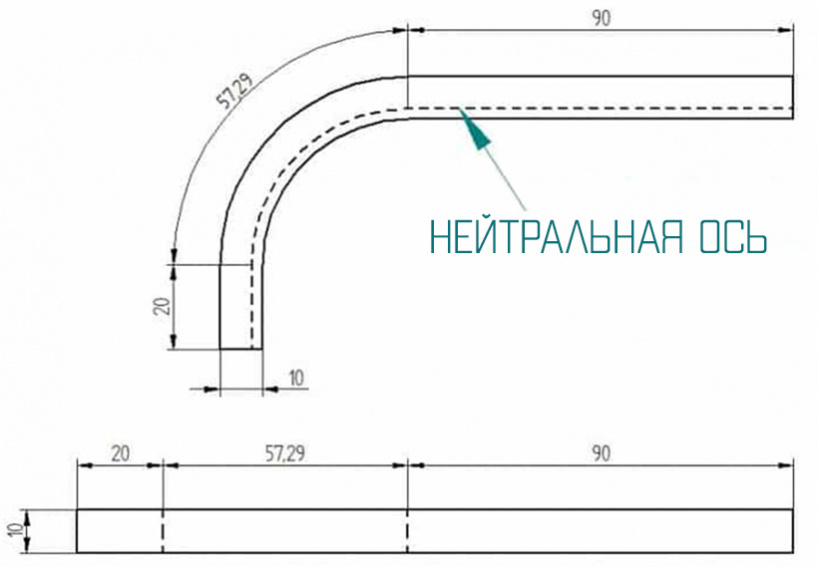

Почему происходит пружинение? При сгибании деталей сгиб делится на два слоя разделяющей их линией - нейтральной линией. С каждой стороны происходят разные физические процессы. «Внутри» материал сжимается, «снаружи» - вытягивается. Каждый тип металла имеет разные значения нагрузок, которые они могут воспринимать при сжатии или растяжении. И прочность материала на сжатие намного превосходит прочность на разрыв.

В результате, на внутренней стороне труднее достичь постоянной деформации. Это означает, что сжатый слой не деформируется окончательно и пытается восстановить свою прежнюю форму после снятия нагрузки.

Допуск на изгиб

Если вы проектируете гнутые детали из листового металла в программе CAD, которая имеет специальную среду для работы с листовым металлом, используйте ее. Она существует не просто так. При выполнении изгибов она учитывает спецификации материалов. Вся эта информация необходима при изготовлении плоского шаблона для лазерной резки.

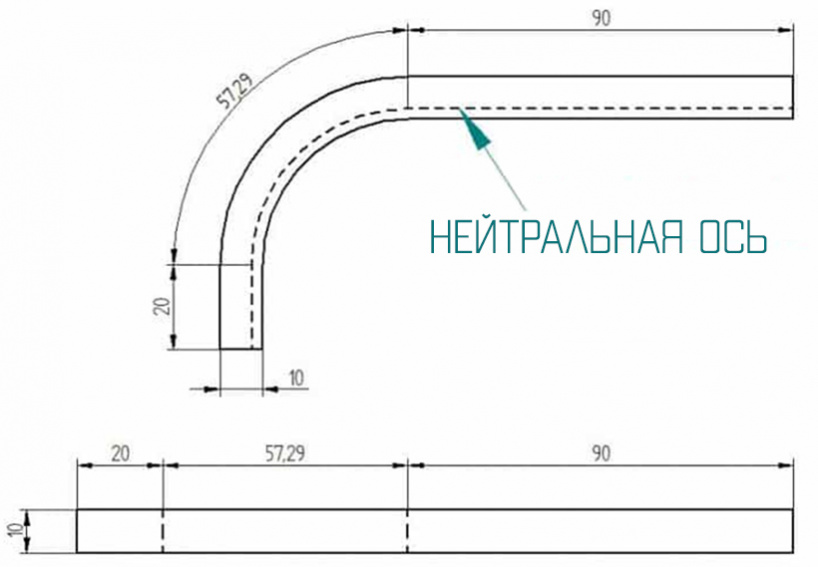

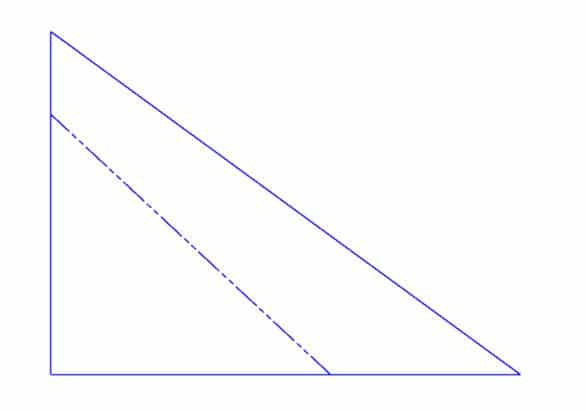

Длина дуги нейтральной оси должна использоваться для расчета развертки.

Если вам понравилась статья, то ставьте лайк, делитесь ею со своими друзьями и оставляйте комментарии!

Гибка листового металла - методы и советы по проектированию [часть 2]

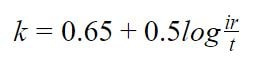

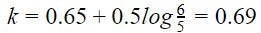

Если вы сами создаете чертежи, вам нужно знать следующее. Процесс гибки удлиняет материал. Это означает, что нейтральная линия или ось, о которой мы говорили в предыдущей статье, на самом деле находится не посередине материала. Но плоская деталь должна быть сформирована в соответствии с нейтральной линией. И для нахождения ее положения требуется коэффициент k.

Коэффициент K - это эмпирическая константа, то есть его значение было определено в результате испытаний. Он варьируется в зависимости от материала, его толщины, радиуса изгиба и метода гибки. По сути, коэффициент k смещает нейтральную линию, чтобы обеспечить плоский рисунок, отражающий реальность. Используя его, вы получаете допуск на изгиб, который, по сути, является длиной изогнутой нейтральной оси.

Первую часть данной статьи вы можете найти в нашем блоге по ссылке. Примечание: данная статья является переводом.

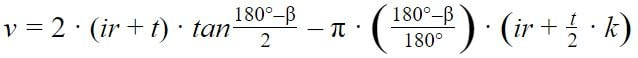

Формула коэффициента K:

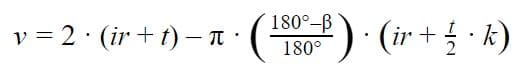

Формулы припусков на изгиб:

Для изгибов от 90 до 165 градусов формула имеет вид:

Для изгибов более 165° нет необходимости рассчитывать припуски на изгиб, так как нейтральная ось остается практически посередине детали.

Для расчета плоской детали необходимо использовать длину дуги нейтральной оси

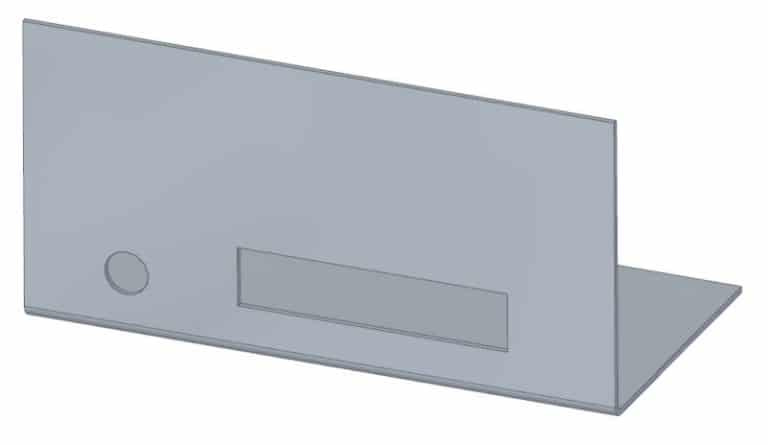

Расчет допуска на изгиб:

Допустим, у вас есть деталь, похожая на ту, что на изображении выше - у нее прямая ножка 20 мм и другая 70 мм. Угол изгиба составляет 90°, толщина листа - 5 мм, а внутренний радиус - 6 мм. Мы хотим узнать конечную длину детали. Во-первых, мы должны начать с коэффициента k:

Другой способ определения коэффициента k - следовать "правилу большого пальца". Просто выберите коэффициент k в соответствии с вашим материалом из приведенной ниже таблицы. Это дает достаточно точные результаты для большинства случаев.

Теперь мы можем перейти к припускам на изгиб:

Для получения окончательной длины мы просто прибавляем две длины ног к припуску на подгибку:

Советы по гибке листового металла:

Итак, я поговорил с нашим опытным менеджером по продажам, который знает толк в гибке листового металла. Он загорелся и решил воспользоваться возможностью и поделиться своими знаниями о гибке листового металла. Таким образом, он привел список распространенных ошибок и решений, как их избежать.

Минимальная длина фланца:

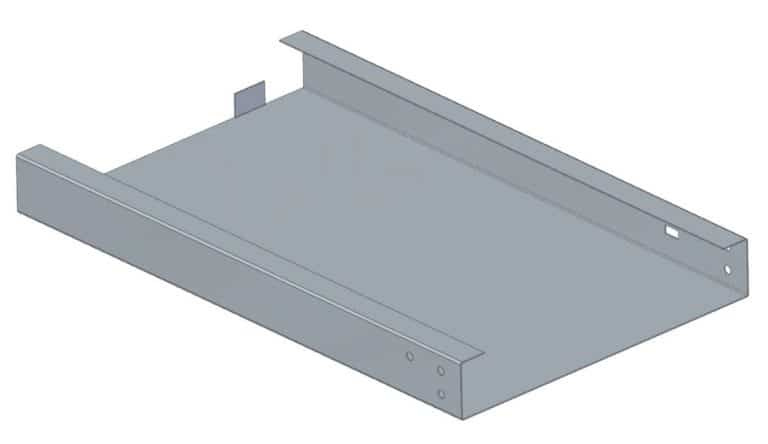

Существует минимальная длина фланца, как уже говорилось ранее. Для ориентировки смотрите таблицу изгибающих усилий. В зависимости от толщины выбирается ширина штампа. Если вы разработаете слишком короткий фланец, он будет неловко "проваливаться" в щель, и вы не получите желаемого результата.

Боковые стороны с фаской:

Фаска должна заканчиваться перед основанием детали

Если вы хотите сделать фланец с фаской на одном или двух концах, предыдущее правило о минимальной длине фланца остается в силе. Фаски должны оставлять достаточно места для выполнения правильных изгибов, иначе фланец будет выглядеть деформированным, и никто не будет удовлетворен.

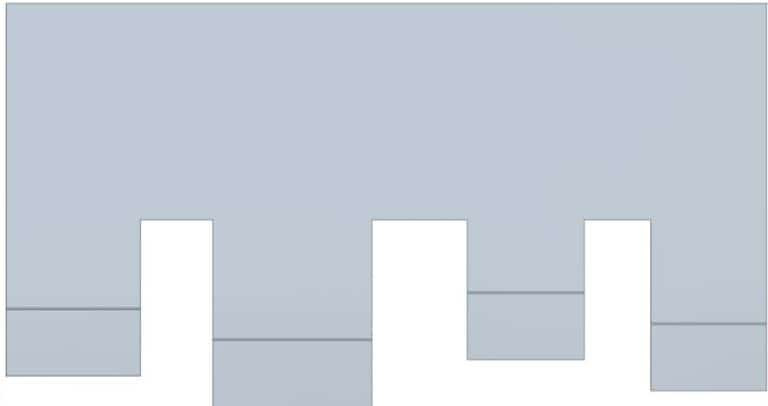

Расстояние от отверстия до изгиба:

Близко расположенные отверстия могут деформироваться

Если отверстия расположены слишком близко к изгибу, они могут деформироваться. Круглые отверстия не так проблематичны, как другие типы, но болты все равно могут не пройти. Опять же, смотрите диаграмму изгибающего усилия для минимальных размеров фланца и размещайте отверстия дальше, чем минимальные.

Симметрия:

Чтобы избежать путаницы, прямоугольное отверстие может быть с обеих сторон

Существует большая опасность при изготовлении деталей, которые почти симметричны. Если возможно, делайте их симметричными. Если деталь почти симметрична, оператор гибочного пресса может запутаться. Результат? Ваша деталь будет согнута в неправильном направлении.

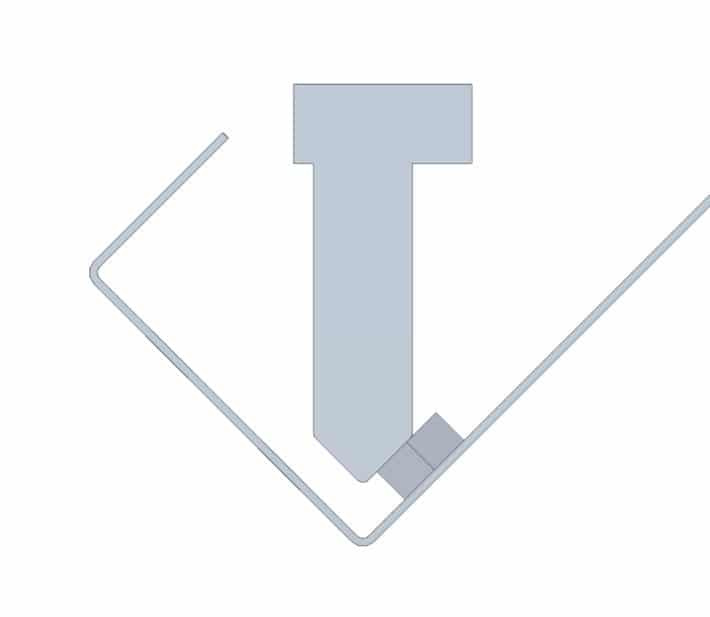

Заклепочные гайки:

Заклепочная гайка на пути гибочного инструмента

Если вы используете заклепочные гайки вблизи линии изгиба, известно, что их установка перед изгибом хороша для обеспечения его применимости. После изгиба отверстия могут деформироваться. Тем не менее, убедитесь, что гайки не будут мешать инструментам при гибке.

Маленькие фланцы для больших деталей:

Небольшой изгиб в конце большой детали может привести к трудностям

Лучше отказаться от маленьких фланцев на больших и тяжелых деталях. Это очень усложняет производство, и может потребоваться ручная обработка, которая обойдется дороже, чем простая механическая. В результате, если есть возможность, лучше выбрать альтернативное решение.

Сгибы рядом друг с другом:

Проверьте таблицу изгибающих усилий для минимальной длины фланца

Если вы хотите включить последовательные изгибы, проверьте, выполнимо ли это. Проблема возникает, когда вы не можете установить уже согнутую деталь на штамп. Если изгибы направлены в одну сторону - U-образный изгиб, - то общее правило заключается в том, что промежуточная часть должна быть длиннее фланцев.

Разместите изгибы на одной линии:

Эта часть нуждается в многочисленных корректировках.

Лучше всего проектировать изгибы на одной линии, если у вас есть несколько фланцев подряд. Имея это в виду, вы можете свести количество операций к минимуму. В противном случае оператору необходимо вносить корректировки для каждого отдельного изгиба, а это означает потерю времени и денег.

Линия изгиба параллельна стороне:

Такой вид линий сгиба приводит к неточным результатам

Как говорится в заголовке. Для целей позиционирования должна быть параллельная сторона вашей линии изгиба. Если её нет, выравнивание детали станет настоящей головной болью, и в итоге вы можете получить неудовлетворительный результат.

Рельеф изгиба:

Рельеф изгиба необходим

Для достижения наилучшего результата рекомендуется сделать не просто небольшой разрез лазером, а настоящий вырез по бокам будущего фланца - который должен быть рельефом изгиба. Ширина такого надреза должна превышать толщину материала. Это гарантирует отсутствие разрывов и деформаций при окончательном изгибе. Другой хорошей практикой здесь является включение небольших радиусов в рельефы изгиба, поскольку они также снимают напряжение материала.

Сгибание коробки:

Небольшие зазоры гарантируют выполнение работы

При сгибании коробки необходимо оставлять небольшие зазоры между фланцами. В противном случае последний сгиб может врезаться в существующие, ломая всю конструкцию.

Проверьте плоский шаблон:

Следует помнить о том, что время от времени нужно переключать вид CAD на плоский шаблон. В этом есть много плюсов. Во-первых, если вы увлечетесь фланцами, в итоге может получиться что-то, что не может существовать в плоской схеме. А то, что не может существовать в плоской схеме, не может существовать и в любой другой.

Измерьте макет. Возможно, вы сможете скорректировать конструкцию для оптимальной посадки. Старайтесь не брать лист большего размера, если меньший размер находится в пределах досягаемости. Может быть, вы сможете уместить 2 детали на одном листе, если просто убавите несколько миллиметров? Это отразится на окончательной цене проекта.

Эмпирическое правило для минимального радиуса изгиба:

Будьте проще. Что может быть проще, чем выбрать внутренний радиус (ir), равный толщине материала. Это позволяет избежать последующих проблем, излишних раздумий и глупых ошибок. Уменьшение радиуса ниже этого значения может привести к проблемам. Больший радиус только усложнит некоторые другие расчеты.

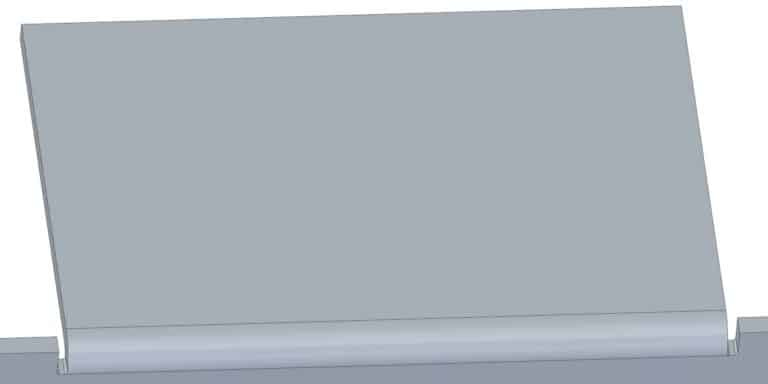

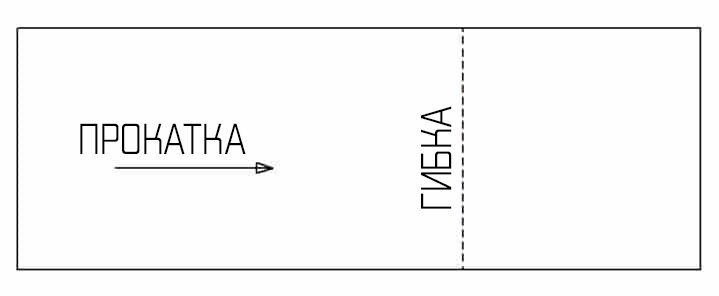

Направление изгиба:

Изгиб перпендикулярно прокатке

Не следует проектировать изгибы в том же направлении, в котором производилась прокатка материала. Это особенно важно для алюминия. Конечно, все мы знаем алюминиевые корпуса с 4 сторонами, которые подразумевают гибочные операции, противоположные тем, что мы предлагаем. Тем не менее, лучше избегать этого, если возможно. Результатом могут стать неровные поверхности или даже трещины.

Хотя инженеры-производители заботятся о том, чтобы замечать такие вещи, полезно замечать их самостоятельно. Это помогает учесть расход материала.

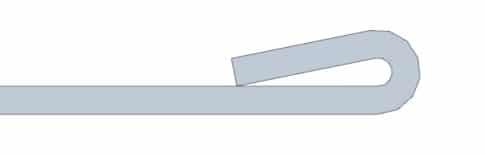

Загиб кромок:

Оставляйте внутренний радиус, если это возможно

Если вы хотите укрепить края металлического листа, то загиб кромок - отличный вариант. Тем не менее, здесь применимы некоторые советы. Лучше оставить небольшой радиус внутри загиба. Для полного разрушения радиуса требуется большая мощность и тоннаж. Кроме того, это подвергает материал опасности растрескивания. Оставление радиуса, напротив, снимает эту опасность.

Оцените материал:

Обычные тонкие листы конструкционной стали толщиной 1. 3 мм могут выдержать практически все. После этого необходимо провести исследование. Некоторые материалы гораздо более капризны в обращении с ними. Получение хорошего результата зависит от ваших знаний и от помощи, которую может оказать ваш инженер-технолог.

Если вам понравилась статья, то ставьте лайк, делитесь ею со своими друзьями и оставляйте комментарии!

Гибка толстого листового металла

Гибка толстого листового металла осуществляется на профессиональном оборудовании и после составления проекта необходимого изделия. Только при таких условиях можно гарантировать, что будут сохранены необходимые эксплуатационные характеристики, а заказчик не понесет незапланированных трат на приобретение металла или переделку брака.

Сама операция гибки может быть реализована несколькими способами. В нашей статье мы расскажем, как осуществляется данный тип металлообработки, каков порядок расчета технических параметров, а также из чего складывается алгоритм заказа и изготовления гибки металла.

Ключевые правила гибки металла

Гибка толстого листового металла должна выполняться при соблюдении определенных правил:

- Для того чтобы на поверхности металлической заготовки не появились разрывы и трещины, минимальный радиус сгиба должен быть больше, чем толщина детали. В таком случае при возникновении риска образования дефектов можно сразу прекратить гибку и по возможности их устранить.

- В бытовых условиях возможна гибка только тонколистовых металлических листов толщиной не более 0,3–1 см. При работе с более толстыми заготовками требуется профессиональное дорогостоящее оборудование.

- Прежде чем приступить к гибке толстого листового металла, необходимо выполнить развертку будущей детали, учесть припуски, рассчитать необходимую длину рабочей поверхности. Последняя должна быть не более 4 м, в противном случае результат будет менее точным.

- Лучше всего для гибки подходят пластичные сплавы, например, листовое железо или заготовки, содержащие в своем составе примеси углерода. Ознакомиться с марками пластичных сплавов можно в специальных таблицах.

- При нагревании пластичность металлов повышается. В некоторых случаях требуемый угол изгиба можно получить только путем нагрева, без дополнительного механического воздействия. Кроме того, высокая температура при обработке минимизирует риск появления трещин на поверхности металлических заготовок.

- Гибка выполняется различными инструментами: как ручными (например, тисками для зажима листового железа), так и автоматическими (специальными станками, осуществляющими раскрой заготовок). Последние позволяют учитывать припуски и получать детали высокого качества.

Гибка толстого листового металла осуществляется медленно, поскольку необходимо следить за состоянием поверхности листа, не допуская появления трещин и других дефектов.

2 технологии гибки толстого листового металла

Обработка металлических листов выполняется двумя основными способами:

- Наиболее распространена «воздушная» (свободная) гибка. При этом способе обработки остается воздушный зазор между деталью и стенками матрицы V-образной формы.

- «Калибровка», в процессе которой заготовка плотно прижимается к стенкам матрицы. Технология используется уже длительное время, в ряде случаев она является наиболее предпочтительной.

1. Воздушная (свободная) гибка.

Достоинство это вида гибки толстого листового металла заключается в пластичности, недостаток – в невысокой точности результата.

Листовая заготовка траверсом с пуансоном вдавливается на нужную глубину канавки матрицы по оси Y. Между заготовкой и стенками матрицы остается воздушный зазор. Угол гибки при этом способе зависит от положения оси Y, а не от формы применяемого инструмента.

Рекомендуем статьи по металлообработке

Точность настройки современных прессов составляет до 0,01 мм на оси Y. Однако на угол гибки влияют и другие показатели, в том числе настройка хода опускания траверсы, толщина металла, предел прочности, устойчивость заготовки к деформации, состояние рабочего инструмента.

К плюсам свободной гибки толстого листового металла относятся:

- высокая гибкость, позволяющая одним инструментом получить любой угол изгиба в пределах диапазона раскрытия V-образной матрицы (от 35° до 180°);

- доступная стоимость оборудования;

- меньшие усилия, прилагаемые для деформации заготовки, по сравнению с калибровкой;

- выбор усилия в зависимости от угла раскрытия матрицы (чем он больше, тем меньшее усилие требуется);

- небольшие вложения, так как достаточно пресса с меньшим усилием.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

Средства, сэкономленные на приобретении гибочного пресса, можно вложить в дополнительное оборудование, к примеру, в покупку осей заднего упора или манипуляторов.

Минусы воздушной гибки листового металла заключаются:

- в недостаточной точности углов при обработке тонколистовых металлов;

- при разнице в качестве материалов заготовок результаты работы также будет различаться;

- технология не подходит для совершения специфических гибочных операций.

Воздушная гибка оптимальна для обработки металлических листов толщиной более 1,25 мм. Для заготовок меньшей толщины подходит калибровка.

Минимальный внутренний радиус гибки должен быть больше толщины детали. Если толщина листа равна радиусу гибки, то обработку следует выполнять методом калибровки. При работе с мягкими, легко деформируемыми материалами (например, с медью) допускается толщина листа большая, чем радиус изгиба.

Для того чтобы увеличить радиус, необходимо пошагово перемещать задний упор. Если техническое задание предполагает не только определенный радиус изгиба, но также высокую точность и качество детали, то следует воспользоваться калибровкой на специальном оборудовании.

2. Калибровка.

Калибровка – высокоточный способ гибки листового металла. Его недостаток заключается в небольшой гибкости. Угол изгиба зависит от прилагаемого усилия, а также используемого инструмента. Заготовка располагается в V-образной матрице, плотно прижимаясь к ее стенкам. Упругая деформация при этом способе нулевая, характеристики металла не влияют на угол изгиба.

Для получения качественного результата усилие гиба необходимо точно рассчитать. Лучше всего опробовать силу гибки испытательным гидравлическим прессом на пробном коротком образце.

Способ определения усилия для гибки толстого листового металла

Прилагаемые в процессе гибки толстого листового металла усилия зависят от таких параметров, как пластичность материала и интенсивность его упрочнения при деформации. Также необходимо учитывать направление прокатки первоначальной заготовки. По окончании прокатки остаточное напряжение вдоль ее оси ниже, чем в противоположном направлении. Это значит, что гибка металла по направлению волокон снизит риск разрушения заготовки. Учитывая это, ребро изгиба должно быть расположено так, чтобы направление проката имело минимальный угол к металлическому листу заготовки.

Чтобы рассчитать усилие, необходимо определиться со способом обработки толстого листового металла. Заготовка может располагаться в матрице на фиксаторах (упорах), деформация будет либо свободной, либо с приложением усилия, при котором в конечном моменте гиба деталь упирается в поверхность матрицы. Свободная гибка – более простой способ изгибания заготовок, но при этом результат будет хуже, чем при гибке с калибровкой.

При незначительном упрочнении металла (например, при работе с алюминиевой заготовкой) используется следующая формула:

в которой σт – предел текучести металла до штамповки.

Интенсивность упрочнения детали зависит от угла изгиба (более 45°) и размеров поперечного сечения. В этом случае необходимо воспользоваться формулой:

в которой b – ширина заготовки.

Для расчета технологического усилия Р при одноугловой свободной гибке используется формула:

в которой Ɛ означает наибольшую деформацию сечения заготовки и определяется следующим образом:

σb – предельное значение прочности металла.

При гибке с калибровкой усилие рассчитывается по формуле:

в которой Fпр – площадь проекции изгибаемой заготовки;

pпр – удельное усилие гибки с калибровкой. Этот параметр различается для разных металлов:

- для алюминия он составляет от 30 до 60 МПа;

- для малоуглеродистых сталей – от 75 до 110 МПа;

- для среднеуглеродистых сталей – от 120 до 150 МПА;

- для латуней – от 70 до 100 МПа.

Для правильного выбора оборудования для гибки толстого листового металла необходимо к полученным при расчетах значениям прибавить 25–30 %, а затем сравнить их с паспортными данными гибочных машин.

Оборудование для гибки толстого листового металла

Для гибки толстого листового металла используют различные виды оборудования. Самые простые станки подходят для производства уголков и швеллеров. На промышленных предприятиях пользуются прессами:

- Ротационными, в которых листовой металл изгибается, проходя между специальными валиками. Станки могут быть мобильными и стационарными. Подходят для производства небольшого тиража крупногабаритных деталей.

- Поворотными, в которых гибка осуществляется за счет гибочных балок и плит. В нижней части станка находится стационарная плита, в верхней – поворотная. Оборудование используется для работы с небольшими, простыми по форме изделиями из листового металла.

- Обыкновенными гидравлическими или пневматическими, в которых заготовка изгибается, располагаясь между матрицей и пуансоном. Станки подходят для изготовления как крупных, так и мелких партий деталей, для гибки толстого листового металла. Большинство предприятий использует гидравлические листогибочные прессы.

Самым современным считается ротационное оборудование для обработки толстого листового металла. Благодаря ЧПУ и автоматическому режиму работы оператору не нужно вручную рассчитывать оптимальное усилие гиба.

В автоматическом режиме работают также станочные аппараты с поворотной балкой. Оператор располагает в станке один оцинкованный или обычный металлический лист, который затем изгибается в соответствии с заданными параметрами. Такими станками оснащают небольшие металлообрабатывающие предприятия.

Этапы гибки толстого металла

До начала гибки толстого листового металла в несколько этапов разрабатывают технологические процессы:

- анализируют конструкцию детали;

- рассчитывают необходимое усилие и работу;

- выбирают типоразмер необходимого гибочного оборудования;

- готовят чертежи исходной заготовки;

- рассчитывают переходы деформации;

- оформляют проект технологической оснастки.

Перед тем как приступить к гибке толстого листового металла необходимо изучить материал заготовки, определить, соответствует ли он требованиям заказчика. Для того чтобы понять, возможна ли штамповка по заданным параметрам, необходимо обратить внимание на:

- пластичность материала, т. е. его способность изгибаться, не разрушаясь, под нужные параметры (для малопластичных металлов и сплавов используют термическую обработку и/или несколько переходов);

- возможность изгибания детали на требуемый угол, радиус гиба, при которых в месте деформации не появляются трещины;

- вероятность деформирования сложных по форме деталей при большом давлении.

При невозможности гибки представленного металла в соответствии с требованиями заказчика исполнитель предлагает ему несколько вариантов решения проблемы:

- подобрать металл или сплав с большей пластичностью;

- предварительно термически обработать заготовку;

- нагреть деталь до требуемой температуры.

До начала гибки толстого листового металла необходимо рассчитать следующие параметры: угол гиба, радиус сгибания, угол пружинения.

При расчете радиуса гибки учитывают пластичность металла, соотношение размера и скорости деформации. Чем тоньше заготовка, тем меньший радиус должен быть.

Коэффициент уменьшения толщины металла показывает, насколько тоньше станет деталь после окончания гибки. Если этот показатель окажется недопустимым, то необходимо использовать более толстую заготовку.

На минимальный радиус гибки влияют пластичность металла, его толщина, расположение волокон проката.

При обработке изделия из металла с небольшим радиусом гиба может деформироваться верхний слой металлических волокон, что отрицательно скажется на качестве готовой детали.

Поэтому для расчета минимального радиуса гиба необходимо использовать показатели максимальной деформации крайних элементов заготовки, учитывая относительное сужение металла, подвергаемого обработке.

Чтобы рассчитать пружинение, необходимо определить фактические углы пружинения с учетом усилия, прилагаемого для гибки толстого листового металла.

На силовые параметры влияют пластичность металла и интенсивность его упрочнения в процессе обработки. После завершения гибки физические свойства металла изменяются в зависимости от направления гибки.

Чтобы снизить риск появления трещин, заготовку следует изгибать вдоль волокон металлического проката.

Для более точного расчета силовых показателей необходимо учитывать способ гибки толстого листового металла:

- путем гибки металлического листа, расположенного между фиксаторами;

- с приложением усилия, когда в конце гибки заготовка упирается в поверхность матрицы.

Первая технология подходит для изготовления простых деталей, не требует серьезных энергозатрат, отличается простотой выполнения. Вторая – оптимальна для производства сложных изделий.

Гибка толстого листового металла возможна для любых сплавов, в том числе, с легирующими примесями в составе. Технологию невозможно использовать только в работе с хрупкими материалами, склонными к деформации.

Несмотря на достаточную сложность процедуры, технология помогает получить изделия нужной формы без деформаций, возникающих, к примеру, при сварке. Чтобы результат имел высокое качество, важно найти опытных специалистов, которые предварительно рассчитают необходимые параметры гибки, а затем выполнят и саму процедуру.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Гибка листовой стали

Изделия из стали применяются во всех сферах жизни человека, начиная с промышленности и строительства и заканчивая бытом. Чтобы стальной лист превратился, к примеру, в готовую деталь, его особым образом обрабатывают. На первый взгляд обрезка, сверление, шлифовка и другие виды обработки кажутся простыми механическими действиями. Однако на самом деле они являются сложными технологическими процессами.

Для изготовления металлического предмета требуется специальное оборудование и определенные навыки. Чтобы создать изделие высокого качества, необходимо строго соблюдать технологию. В частности, особого мастерства и точности требует гибка листовой стали .

Что такое гибка металла и в чем ее преимущества

Гибкой листовой стали называется разновидность обработки, при которой изделию придается желаемая форма. Результат достигается за счет того, что верхний слой материала растягивается, а внутренний – сжимается.

Существуют разные способы, с помощью которых можно сгибать металлический лист и менять его внешний вид. Технология позволяет за короткий срок получить качественный и прочный предмет необходимой формы. Можно выделить две разновидности технологического процесса, при котором делают гибку :

- Сгибание листовой стали вручную.

- Механическая обработка.

В первом случае применяются различные слесарно-монтажные инструменты (молоток, тиски, плоскогубцы и пр.), во втором – промышленное оборудование.

Ручную гибку листового металла можно выполнять, когда его ширина меньше 0,6 мм. В противном случае потребуются специальные станки: листогибочный пресс, вальцы, роликовый гибочный станок.

Металл видоизменяют не только сгибанием, но и другими методами – скручиванием, сваркой. С последней часто сравнивают гибку, поскольку одно изделие можно изготовить двумя способами: согнуть сталь под нужным углом или соединить между собой отдельные детали сварочным оборудованием. Однако если делать гибку, то процесс пройдет быстрее и проще. Именно в этом заключается основное преимущество первой технологии перед второй.

Другие аргументы в пользу того, чтобы для обработки листовой стали применять гибку:

- С помощью данного способа получается более качественное, прочное и долговечное изделие. Участки металла в местах сгибания остаются герметичными, поэтому предмет будет более устойчивым к механическому воздействию.

- Стоимость работ ниже, чем при сварке.

- Гибку выполняют за короткий промежуток времени.

- Если материал сгибается прессованием, то исключается риск появления повреждений. Технология позволяет получать желаемую форму без ущерба для качества. Сохраняются высокие технические характеристики изделия, в частности, прочность.

- Гибку листовой стали используют, чтобы исключить любые изменения физических или химических свойств сплава, поскольку не происходит какого-либо существенного вмешательства в состав.

- С помощью технологии можно изготовить ровные, бесшовные, аккуратные детали.

Перечисленные достоинства подтверждают, что для получения качественной и прочной металлической заготовки лучшие выполнять гибку листовой стали.

Способы гибки металла

Классификация видов сгибания металла:

- Толщина металла

- Угол загиба.

- Пластичность и хрупкость материала.Технологические особенности процесса.

- Ротационный листосгиб – станок, в котором происходит вращение нескольких валков, в результате чего заготовке придается округлая форма. При подобной гибке металл помещается между валками, затем перемещается между ними, приобретая необходимый изгиб. Вращение может осуществляться как вручную, так и с помощью гидравлики.

- Листосгиб с поворотными балками – станок состоит из прижимной балки и двух плит, неподвижной и поворотной. Оборудование подходит для изготовления небольших и несложных заготовок из листовой стали.

- Пневматические и гидравлические прессы (второй вариант встречается чаще). Используются на мелкосерийном производстве, когда делают гибку листовой нержавеющей стали или иных сплавов. Деталь, которая подлежит сгибанию, размещается между матрицей и пуансоном. Аппарат подходит для формообразования материалов даже с большой толщиной.

- Увеличивается объем выпускаемых изделий.

- Снижается себестоимость производства.

- Повышается качество готовой продукции.

- Уменьшается количество дефектных деталей.

- Анализ конструкции изделия.

- Расчет усилия и работы процесса.

- Подбор типоразмера производственного оборудования.

- Подготовка чертежа исходной заготовки.

- Расчет переходов деформирования.

- Оформление проекта технологической оснастки.

- Пластичность, то есть способность материала деформироваться под заданные условия без разрушения. В том случае, если металл или сплав малопластичен, производится несколько переходов и термическая обработка (отжиг).

- Возможность загиба под нужный угол или радиус без образования трещин в местах деформации.

- Риск искажения заготовки при гибке изделия со сложным контуром, если воздействие происходит с большим давлением.

- Выбирается более пластичный металл или сплав.

- Перед тем как производить гибку, материал подвергается термической обработке.

- Заготовка нагревается до нужной температуры.

- С изгибающим элементом, то есть лист размещается между фиксаторами и сгибается.

- С усилием – на финальной стадии технологического процесса изделие опирается на рабочую поверхность матрицы.

- По виду конечного профиля.

Изделие может быть с одним углом (L), двумя (П) или несколькими (если металл пластичен). В последнем случае многоугловую гибку делают без нагревания материала.

Возможна гибка листовой стали по радиусу, при которой материал загибают на заготовке. Подобным образом изготавливают петли, оцинкованные хомуты и т. д.

Гибку можно делать свободной – профиль располагается между двумя опорными конструкциями, а на центральную точку происходит воздействие с усилием, в результате чего материал сгибается. Возможно сгибать листовой металл с калибрующим ударом. В данном случае под заготовку кладется подпружиненная опора, которая вместе со стальным листом перемещается вниз. Бывает, что последний метод упрощают – в конце рабочего хода гибочного станка изделие жестко чеканится.

На частоту переходов влияет такое свойство металла, как пластичность. Металлическое изделие без нагревания может сгибаться до угла, равного 120° (без образования трещин). Если предполагается более интенсивное формообразование, то выполняют гибку с двумя или тремя переходами. Если листовой материал отличается низкой пластичностью, то участки между переходами подвергаются термической обработке (отжиг).

Процесс может выполняться с помощью оборудования, на котором осуществляются возвратно-поступательные или вращательные движения. В первом варианте используется гидравлический горизонтально-гибочный станок (кузнечный бульдозер), если давление происходит по горизонтали, либо механический листосгиб – если по вертикали. Второй способ – когда гибку листовой стали производят на ротационных машинах, где деформация происходит между вращающимися валками.

Сгибание металла выполняется в холодном состоянии, поскольку для формообразования не требуются особые усилия. Исключение составляют сплавы, при которых необходима термическая обработка. С нагреванием происходит гибка листовой стали толщиной в 12–16 мм с большим процентом углерода, дюрмалюмина, титана и пр.

Нередко подобную гибку совмещают с другими видами механической обработки: резкой, вырубкой, пробивкой. Для изготовления сложных объемных изделий производится штамповка. Более редким случаем сгибания металла является растяжение для производства узкой вытянутой заготовки с большим диаметром.

Как происходит процесс гибки листовой стали

Технология формообразования деталей из листовой стали заключается в том, что между двумя участками листа образуется угол (градус строго задан), для расчета которого используются специальные автоматизированные программы. Важно понимать, что при сгибании материал деформируется до определенного предела, который индивидуален для каждого металла или сплава. Важно, чтобы процесс изготовления заготовки соответствовал требованиям ГОСТа гибки листовой стали. На степень деформации влияют следующие параметры:

Для того чтобы выполнять гибку листовой стали без брака, используются промышленные листогибочные станки. Необходимо строго соблюдать особенности технологии, чтобы готовые изделия получились качественными. Любые отклонения могут привести к образованию дефектов, что скажется на качестве и прочности уже готовой металлической конструкции.

Промышленное оборудование позволяет выполнять гибку стального листа любой толщины. При этом, чтобы деформация была пластичной, достаточно только правильно рассчитать создаваемое оборудованием напряжение.

Оборудование для гибки листовой стали

На сегодняшний день существуют различные гибочные машины. Самые простые из них подходят для изготовления уголков, каркасных профилей и пр. Более усложненные, используемые в промышленных масштабах, делятся на несколько видов:

Наиболее современным оборудованием считается ротационная машина, на которой гибку выполняют в автоматическом режиме. Благодаря этой возможности нет необходимости в расчете прилагаемого усилия.

Листосгибы с поворотными балками также автоматизированы: работнику необходимо лишь правильно расположить лист на оборудовании. Подобные машины часто эксплуатируются на небольших производственных предприятиях.

Особенности гибки нержавеющей листовой стали

Нержавеющая сталь получила название благодаря своей устойчивости к коррозии. Это свойство обеспечивается сочетанием нескольких элементов, которые являются легирующими, то есть улучшающими качества основного материала. Помимо стойкости к разрушению от ржавчины, примеси добавляют сплаву и другие качества: прочность, пластичность и пр. Существует несколько разновидностей нержавеющей стали. Поэтому прежде чем выполнять гибку, нужно узнать состав сплава.

Перед тем как согнуть лист, его разрезают – применяется лазерная, водно-абразивная резка и пр. С помощью резки создается плоская раскатка будущего изделия.

Для формообразования лист подвергается сгибанию под заданные параметры. Обработка нержавеющей листовой стали происходит по тому же принципу, что и в случае с другими сплавами. Как уже было сказано, гибку производят на специальных автоматизированных или механизированных листогибах – станках, прессах и пр. Обычно металл сгибается в холодном состоянии. Однако если есть риск того, что заготовка будет повреждена, то происходит гибка листовой стали с предварительным нагревом.

В последние годы благодаря автоматизации процесса гибки стали предприятие получает следующие преимущества:

Для производства изделия достаточно настроить специальную компьютерную программу, и она в автономном режиме будет выполнять все стадии производства практически без участия рабочего персонала.

Последовательность операций при гибке листовой стали на заказ

Гибку листовой стали начинают с разработки технологического процесса, который предполагает несколько этапов:

Перед тем как выполнять гибку, листовой материал изучается на соответствие его возможностей заданным требованиям. Этот этап позволяет определить, что металл подходит для штамповки по параметрам, заданным по чертежу готовой детали. Изучаются следующие свойства:

Если по результатам анализа выясняется, что металл не соответствует требованиям, то принимается одно из следующих решений:

Технологический процесс формообразования требует некоторых предварительных расчетов, в частности, таких показателей, как угол сгибания, радиус сгибания, угол пружинения.

Радиус гибки листового материала рассчитывают на основании того, насколько пластичен металл, каково соотношение размера и скорости выполнения деформации. Чем ниже минимальный радиус, тем меньше первоначальная толщина листа. Уменьшение толщины называется утонение, коэффициент которого показывает, насколько меньше станет толщина заготовки. Если при расчетах выясняется, что показатель выше критичного, то используется листовое изделие с большей толщиной.

Минимальный радиус зависит от таких свойств стали, как пластичность, толщина листа, расположение волокон в сплаве. Если выполнять гибку металла, у которого небольшой радиус гиба, то возможна деформация верхнего слоя металлопроката, в результате чего пострадает качество уже готового изделия.По этой причине минимальные радиусы следует рассчитывать по наибольшим деформациям крайних частей заготовки, исходя из относительного сужения материала, который видоизменяется.

Пружинение при гибке рассчитывается на основе фактических углов пружинения. При сгибании стали необходимо принимать в расчет и усилия, которые прикладываются для деформации заготовки. Силовые показатели зависят от того, насколько пластичен металл и какова интенсивность его упрочнения при гибке. Как только прокатка завершается, материал приобретает свойство анизотропии, то есть меняются его физические свойства в зависимости от направления прокатки. Проще говоря, если сгибать профиль вдоль волокон, то вероятность образования трещины в местах деформации снижается.

Чтобы точность расчетов силовых показателей была высокой, необходимо учесть, как именно профиль будет деформироваться. Возможны два варианта:

Первая технология применяется, чтобы изготавливать детали с меньшими энергозатратами, вторая – при производстве деталей со сложным контуром.

Гибку листовой стали производят для формообразования практически любых сплавов, независимо от того, присутствуют в них легирующие примеси или нет. В этом заключается основное преимущество технологии перед другими методами обработки металла. Исключение составляют лишь материалы с повышенной хрупкостью и склонностью к деформации.

Почему следует обращаться к нам

Преимуществом обращения к нашим специалистам является соблюдение ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Читайте также: