Материалы применяемые при ремонте грузоподъемных машин сталь чугун

Обновлено: 01.05.2024

-расположение рабочего места на значительной высоте относительно поверхности земли (пола).К работам на высоте относятся работы, когда:

а) существуют риски, связанные с возможным падением работника с высоты 1,8 м и более;

б) работник осуществляет подъем или спуск превышающий по высоте 5 м, по вертикальной лестнице, угол наклона которой к горизонтальной поверхности более 75°;

в) работы производятся на площадках на расстоянии ближе 2 м от неогражденных перепадов по высоте более 1,8 м, а также, если высота ограждения этих площадок менее 1,1 м;

г) существуют риски, связанные с возможным падением работника с высоты менее 1,8 м, если работа проводится над машинами или механизмами, водной поверхностью или выступающими предметами.

- движущиеся машины и механизмы;

-подвижные части производственного оборудования;

-поднимаемый и перемещаемый груз, канаты, цепи, крючья, траверсы, клещи, балансиры и т. д.;

- острые кромки транспортируемого груза;

-выступающие рым-болты и другие части груза;

-повышенные напряжения электрических цепей для ГПМ с электроприводом;

-токсические воздействия и т. д.

Для контроля уровня воздействия на работников опасных и вредных производственных факторов необходимо периодически проводить их измерения, к которым привлекают специализированные лаборатории.

БИЛЕТ № 2

1. Общие понятия

2. Классификация подъемников по конструкции колен

3. Классификация подъемников по возможности перемещения

Подъемники, оборудованные механизмом для передвижения по рабочей площадке и по дорогам

4. Классификация вышек по возможности перемещения

Вышки, оборудованные механизмом для передвижения по рабочим площадкам и дорогам

Вышки, буксируемые механизированным транспортным средством

Вышки, транспортируемые на механизированном транспортном средстве

5. Классификация подъемников по виду привода

6. Классификация подъемников по степени поворота

7. Элементы и механизмы

8. Параметры и характеристики

БИЛЕТ №3

БИЛЕТ № 4

| 1. Порядок допуска слесаря к работе на высоте. Ответ: К работам на высоте относятся работы, когда: а) существуют риски, связанные с возможным падением работника с высоты 1,8 м и более; б) работник осуществляет подъем или спуск превышающий по высоте 5 м, по вертикальной лестнице, угол наклона которой к горизонтальной поверхности более 75°; в) работы производятся на площадках на расстоянии ближе 2 м от неогражденных перепадов по высоте более 1,8 м, а также, если высота ограждения этих площадок менее 1,1 м; г) существуют риски, связанные с возможным падением работника с высоты менее 1,8 м, если работа проводится над машинами или механизмами, водной поверхностью или выступающими предметами К самостоятельной работе на высоте допускаются лица не моложе 18 лет, прошедшие медицинское освидетельствование и не имеющие противопоказаний к выполнению работ на высоте, вводный инструктаж, первичный инструктаж/обучение и стажировку на рабочем месте, проверку знаний требований охраны труда и по правилам безопасности при работе на высоте и получившие допуск на право выполнения этой работы. Работник, допущенный к работе на высоте, обязан: Выполнять только ту работу, которая определена рабочей или должностной инструкцией. Выполнять правила внутреннего трудового распорядка. Правильно применять средства индивидуальной и коллективной защиты. Соблюдать требования охраны труда. Немедленно извещать своего непосредственного или вышестоящего руководителя о любой ситуации, угрожающей жизни и здоровью людей, о каждом несчастном случае, происшедшем на производстве, или об ухудшении состояния своего здоровья. Проходить обучение безопасным методам и приемам выполнения работ и оказанию первой помощи пострадавшим на производстве, инструктаж по охране труда, проверку знаний требований охраны труда. Проходить обязательные периодические (в течение трудовой деятельности) медицинские осмотры (обследования), а также проходить внеочередные медицинские осмотры (обследования) по направлению работодателя в случаях, предусмотренных Трудовым кодексом и иными федеральными законами. Уметь оказывать первую помощь пострадавшим от электрического тока и при других несчастных случаях. Уметь применять первичные средства пожаротушения. |

2. Узлы и механизмы автомобильных кранов. Ответ: Автомобильный кран (рис. 3) состоит: из неповоротной и поворотной частей, связанных между собой опорно-поворотным устройством 7, которое передает нагрузки (грузовой момент, вертикальные и горизонтальные силы) от поворотной части крана на неповоротную, а также обеспечивает возможность вращения поворотной части относительно неповоротной. 1Неповоротная часть крана — это ходовое устройство / и ходовая рама 4 со смонтированными на ней выносными опорами 3. Ходовое устройство — шасси грузового автомобиля. В связи с необходимостью размещения на нем механизмов и узлов крановой установки в конструкцию шасси вносят ряд изменений: вместо кузова на раме автомобиля закрепляют ходовую раму, дополнительно устанавливают коробку отбора мощности 2, опорную стойку 28 стрелы, а также стабилизаторы 6 или выключатели упругих подвесок. У кранов с механическим приводом дополнительно устанавливают промежуточный редуктор 5, у кранов с гидравлическим приводом — масляный бак. При необходимости изменяют место расположения топливных баков и запасных колес. Ходовая рама — пространственная сварная конструкция, которую крепят на шасси автомобиля и на которой устанавливают опорно-поворотное устройство. Ходовая рама передает нагрузки от поворотной части на основание через шасси автомобиля или выносные опоры. Выносные опоры используют для увеличения опорного контура крана в рабочем состоянии. а)  3 7 6 5 4 3 2 1  б) Рис. 1. Автомобильные стреловые самоходные краны: а — с механическим приводом (кожух механизмов на поворотной раме условно снят), б — с гидравлическим приводом; 1 — ходовое устройство (шасси базового автомобиля), 2 — коробка отбора мощности, 3 — выносные опоры, 4, 8 — ходовая и поворотная рамы, 5 — промежуточный редуктор, 6 — стабилизатор, 7 — опорно-поворотное устройство, 9 — противовес, 10 — двуногая стойка, 11, 22 — стреловой и грузовой канаты, 12, 25 — блоки головок двуногой стойки и стрелы, 13 — стреловая лебедка, 14 — реверсивно-распределительный механизм, 15 — кабина, 16, 26 — стреловой и грузовой полиспасты, 17 — механизм поворота, 18 — траверса, 19 — канатное предохранительное устройство, 20 — ограничитель грузоподъемности, 21 — основная невыдвижная стрела, 23 — оттяжка, 24 — сигнализатор опасного напряжения, 27 — крюковая подвеска, 28 — опорная стойка, 29 — кожух, 30 — гидроцилиндр подъема стрелы, 31 — телескопическая стрела Автомобильный кран (рис. 1) 1)Состоит из неповоротной и 2)поворотной частей, связанных между собой опорно-поворотным Ходовое устройство — шасси грузового автомобиля. В связи с необходимостью размещения на нем механизмов и узлов крановой установки в конструкцию шасси вносят ряд изменений: вместо кузова на раме автомобиля закрепляют ходовую раму, дополнительно устанавливают коробку отбора мощности 2, опорную стойку 28 стрелы, а также стабилизаторы 6 или выключатели упругих подвесок. У кранов с механическим приводом дополнительно устанавливают промежуточный редуктор 5, у кранов с гидравлическим приводом — масляный бак. При необходимости изменяют место расположения топливных баков и запасных колес. Ходовая рама — пространственная сварная конструкция, которую крепят на шасси автомобиля и на которой устанавливают опорно-поворотное устройство. Ходовая рама передает нагрузки от поворотной части на основание через шасси автомобиля или выносные опоры. Выносные опоры используют для увеличения опорного контура крана в рабочем состоянии. 2)Поворотная часть крана — это поворотная платформа, на которой размещены исполнительные механизмы, кабина 15 машиниста и стреловое оборудование. Поворотная платформа представляет собой поворотную раму 8 (основание поворотной части крана), установленную на опорно-поворотном устройстве 7. На конце поворотной рамы закреплен противовес 9 (дополнительный груз), уравновешивающий кран во время работы. Исполнительные механизмы крана и их привод от внешних воздействий защищает кожух 29 (капот). У кранов с гибкой подвеской стрелового оборудования (рис. 1, а) на поворотной платформе установлена двуногая стойка 10, к которой и подвешивают стреловое оборудование. Исполнительные механизмы. У кранов с гибкой подвеской стрелового оборудования к ним относятся стреловая лебедка 13 для изменения угла наклона стрелы, грузоваялебедка (на рис. 1, а расположена за стреловой лебедкой) для подъема и опускания груза и механизм поворота 17 — для вращения поворотной части крана. Движение лебедкам и механизму поворота передается от реверсивно-распределительного механизма 14. У кранов с жесткой подвеской стрелового оборудования (рис. 1, б) угол наклона телескопической стрелы 31 изменяют с помощью гидравлических цилиндров 30 (гидроцилиндров). Подъем и опускание груза производятся грузовой лебедкой, а вращение поворотной части — механизмом поворота. Движение лебедке и механизму поворота передается от гидродвигателя. Выдвижные и телескопические стрелы - кранов снабжены специальными исполнительными механизмами для их выдвижения. Кабина, в которой размещены органы управления краном и сиденье машиниста, оборудована необходимыми указателями, системой сигнализации и системами создания микроклимата (вентиляцией, отоплением). Стреловое оборудование обеспечивает действие грузозахватного устройства в рабочей зоне крана. У кранов с гибкой подвеской стреловое оборудование комплектуется основной 21 и удлиненными не выдвижными и выдвижными стрелами с гуськами или без них, грузовым 26 и стреловым 16 полиспастами для подъема груза и стрелы 21 и специальным канатным устройством 19, предохраняющим стрелу от запрокидывания. Полиспаст 16 состоит из блоков 12, которые установлены на головке двуногой стойки и на специальной траверсе 18, связанной с головкой стрелы оттяжками 23, и стрелового каната 11, огибающего блоки двуногой стойки и траверсы. На некоторых кранах (например, КС-2561Д) траверсы нет, а блоки установлены на головке двуногой стойки и головке стрелы. На кранах этого типа устанавливают также башенно-стреловое оборудование. У кранов с жесткой подвеской комплект стрелового оборудования состоит из телескопической стрелы с гуськами и без них и гидроцилиндров подъема стрелы и выдвижения ее секций. В состав стрелового оборудования кранов обоих типов включены грузозахватные устройства, в качестве которых на автомобильных кранах используют крюковую подвеску 27 и значительно реже — грейферные ковши и магнитные шайбы. Крюковая подвеска состоит из блоков, траверсы и грузового крюка. Блоки крюковой подвески вместе с блоками головки стрелы и грузовым канатом 22 образуют грузовой полиспаст 26. Краны оборудуют системой устройств и приборов, обеспечивающей их безопасную эксплуатацию (например, ограничителями грузоподъемности 20, сигнализаторами опасного напряжения 24). |

3. Коррозия металлов. Способы защиты металлов от коррозии. Ответ: Коррозией называют самопроизвольное разрушение металлов и сплавов под влиянием окружающей среды. Методы борьбы с коррозией: Нанесение защитных покрытий; Использование нержавеющих сталей; Использование ингибиторов; Создание контактов с более активным металлом. Ингибитор (лат. inhibere — задерживать) — общее название веществ, подавляющих или задерживающих течение физиологических и физико-химических (главным образом ферментативных) процессов.  |

| 4. Основные причины травматизма при работе грузоподъемных машин. Ответ: Причинами травматизма при работе грузозахватных кранов являются: − неправильная строповка грузов; − применение неисправных грузозахватных приспособлений; − использование для строповки грузов проволоки; − нахождение людей в опасной зоне; − несоблюдение схем строповки или технологически карт при складировании грузов: − нахождение людей в полувагоне или в кузове автомобилей при подъеме груза краном; − неправильная установка кранов вблизи откосов, котлованов и траншей; − несоблюдение требований безопасности при работе стреловых самоходных кранов в близи ЛЭП. Одной из главных причин травматизма является неудовлетворительная организация безопасного производства работ кранами со стороны ИТР предприятия. Нередко лица ответственные за безопасное производство работ кранами не проводят инструктаж крановщиков и стропальщиков; допускают использование не соответствующих по грузоподъемности и характеру груза грузозахватных приспособлений и тары; не указывают крановщикам и стропальщикам место, порядок и габариты складируемых грузов; допускают к обслуживанию кранов в качестве стропальщиков, необученные рабочих. |

БИЛЕТ № 5

Материалы применяемые при ремонте грузоподъемных машин сталь чугун

Материалы для изготовления мостовых кранов

Применяемые для изготовления кранов материалы делятся на две группы: для деталей механизмов и для металлоконструкций. Наряду с углеродистыми сталями все большее распространение в краностроении получают легированные и низколегированные стали, легкие сплавы и полимеры. Целесообразность их применения, кроме технических соображений, должна подтверждаться и экономическими расчетами.

Основным материалом для изготовления частей подъемного крана — моста, тележки, крюка, канатов, колес и валов — является сталь. Сталь — это ковкий сплав железа с углеродом (0,04—2 %) и другими элементами. Углеродистая сталь наряду с железом и углеродом содержит марганец (0,1—1 %), кремний (до 0,4 %), а также вредные примеси — серу (не более 0,08 %) и фосфор (не выше 0,09 %). Важное значение в технике имеет также легированная сталь, в состав которой помимо указанных компонентов входят легирующие элементы: хром, никель, молибден, ванадий, вольфрам, марганец и др.

Количество углерода в углеродистой стали определяет ее свойства: чем больше содержание углерода, тем выше ее прочность и твердость, чем меньше углерода, тем мягче сталь. Фосфор и сера ухудшают качество стали, эти примеси попадают из руды в чугун, а при выплавке стали из чугуна они переходят в сталь. Фосфор вызывает «хладноломкость» или хрупкость стали при низких температурах, а сера — «красноломкость» или появление трещин при нагреве металла. В связи с этим принимают меры, чтобы содержание фосфора и серы в обыкновенной стали не превышало 0,05 %. Температура плавления стали составляет 1400—1500 °С в зависимости от примесей.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Для повышения качества стали подвергают термической обработке: закалке, отпуску, отжигу и нормализации. Чтобы закалить сталь, ее нагревают до определенной температуры, некоторое время выдерживают при этой температуре, а затем быстро охлаждают в воде или масле. После закалки твердость и прочность металла возрастают, износостойкость трущихся поверхностей увеличивается,’ но пластичность и вязкость понижаются. Закалку каждого сорта стали производят при определенной температуре, но не ниже 800 °С. Сталь, содержащая меньше 0,25 % углерода, закалке не поддается.

После закалки детали подвергают отпуску — нагревают до определенной, но более низкой, чем при закалке, температуры и после выдержки охлаждают. Отпуск снимает в стали напряжения после закалки, снижает хрупкость, но приводит к некоторому снижению твердости.

Отжигом называется нагрев стали до температуры закалки с последующим замедленным охлаждением. Отжиг понижает твердость стали. Отожженная сталь хорошо штампуется в холодном состоянии.

Нормализация — разновидность отжига, когда детали охлаждаются на воздухе.

Особым видом термической обработки стали является цементация, позволяющая получить изделие с мягкой сердцевиной и твердым поверхностным слоем. Твердая поверхность хорошо сопротивляется износу, а вязкая сердцевина имеет большую пластичность, что особенно важно, когда деталь во время работы подвергается толчкам и ударам. Цементировать можно только изделия из мягкой стали, содержащей не более 0,2—0,25 % углерода. Процесс цементации происходит при температуре 900— 950 °С. Поверхностный слой изделия насыщается углеродом, который медленно проникает в него из окружающих изделие материалов с богатым содержанием углерода. После цементации изделия подвергают закалке и отпуску.

В зависимости от назначения стали делятся на конструкционные, инструментальные, жаростойкие, кислотоупорные и др. Конструкционные стали, применяемые для изготовления машин и сооружений, подразделяют на углеродистые обыкновенного качества, углеродистые качественные и легированные стали, а инструментальные стали — на углеродистые, легированные и быстрорежущие.

В обозначениях марок стали буквы указывают способ получения стали, например: М — мартеновская, Б — бессемеровская. Цифры означают среднее содержание углерода, например: сталь 20 содержит 0,2 % углерода, сталь 45 — 0,45 % углерода. Обозначение марок легированных сталей производится по буквенно-цифровой системе. Первые две цифры показывают содержание углерода, а следующие за ними буквы обозначают легирующие элементы: X — хром, Н — никель, М — молибден, Ф — ванадий, К — кобальт, В — вольфрам, Ю — алюминий. Содержание легирующих элементов свыше 1 % указывается после соответствующих букв. Например, марка 12ХН2 означает, что сталь содержит 0,12 % углерода, менее 1 % хрома и около 2 % никеля.

Другой материал, применяемый в краностроении, — чугун. Чугун — это нековкий сплав железа с углеродом (более 2 % углерода, обычно 3—4,5 %), содержащий марганец (до 3 %), кремний (до 4,5 %), серу (не более 0,08 %) и фосфор (до 2,5 %).

По назначению различают передельный чугун, служащий материалом для переработки в сталь (белый чугун), и литейный (серый) чугун, предназначенный для получения фасонных отливок. Литейный чугун сравнительно мягок, легко поддается механической обработке. Из него отливают корпуса электродвигателей и редукторов, маховички контроллеров, станины станков и др.

Чугун хорошо работает на сжатие, но вследствие большой хрупкости непригоден для деталей, подвергающихся растяжению, изгибу и кручению. Температура плавления чугуна составляет 1250—1350 °С в зависимости от примесей.

Из цветных металлов и сплавов в краностроении применяют медь, латунь, олово, свинец и алюминий. Медь идет на изготовление проводов, электрических аппаратов — рубильников, магнитных пускателей и контакторов, контроллеров всех типов. Медь — розово-красный металл плотностью 8,95 г/см3, с температурой плавления 1083 °С, обладает хорошей электропроводностью (удельное сопротивление 0,018 Ом-м/мм2), хорошо обрабатывается.

Температурный коэффициент сопротивления чистой меди равен 0,004. Следовательно, при повышении температуры на один градус стоградусной шкалы сопротивление медного проводника увеличивается на 0,004 Ом на каждый ом первоначального значения сопротивления.

Медь сравнительно мягка и тягуча, что позволяет изготовлять из нее прокаткой и протяжкой разной площади сечения проволоку, в том числе очень тонкую — диаметром 0,015 мм, ленты, листы, шины. Преимуществом меди является ее хорошая стойкость против коррозии. В тех условиях, когда сталь сильно ржавеет, медь повреждается меньше. Медь значительно дороже стали, она легко спаивается и сваривается.

Механические свойства меди в большой степени зависят от ее термической обработки. После протяжки в холодном состоянии получается твердая или твердотянутая медь, обладающая сравнительно высокой механической прочностью — при растяжении около 40 кг на 1 мм2 площади поперечного сечения — и малым удлинением при разрыве — 1—2 %. При изгибе проволока из твердой меди сильно пружинит. Если же твердую медь нагреть до 330—350 °С и затем быстро охладить, то получается мягкая (отожженная) медь, которая имеет значительно более низкую прочность (около 20 кг/мм2), но при растяжении очень сильно вытягивается. При изгибе проволока из отожженной меди не пружинит и легко принимает задаваемую ей форму. При отжиге меди на 2—3 % уменьшается ее удельное электрическое сопротивление.

В тех случаях, когда необходим проводник с высокой механической прочностью — шины для распределительных устройств и голые провода для воздушных линий — применяют твердотянутую медь, а для изготовления изолированных проводов используют отожженную медную проволоку, обладающую требуемой гибкостью.

Всякого рода примеси к меди — железо, свинец и другие металлы — даже в очень малых количествах ухудшают электропроводность меди. В некоторых случаях помимо чистой меди в качестве проводников применяют сплавы меди с небольшим содержанием кадмия, бериллии, хрома, магния, олова, фосфора. Эти сплавы имеют значи тельно более высокие механические свойства. Особенно удачной оказалась присадка кадмия к меди. Из кадмиевой меди изготовляют контактные (троллейные) провода. Прочность на разрыв кадмиевой меди достигает 80-100 кг/мм2, т. е. близка к прочности углеродистой стали.

Латунь — сплав меди с цинком (до 50 %), иногда с добавкой в небольшом количестве других элементов. Из латуни делают щеткодержатели и контактные кольца электродвигателей трехфазного тока.

Олово — серебристо-белый металл с температурой плавления 232 °С. Олово в чистом виде и сплавах со свинцом применяют для пайки. На кранах кабельные наконечники, как правило, паяют сплавом ПОС-30 или ПОС-40 (припой оловянно-свинцовый). Цифры 30 и 40 указывают процент олова в сплаве.

Алюминий — металл серебристого цвета с температурой плавления 650 °С и удельным сопротивлением 0,0287 Ом-мм2/м, Т. е. в 1,6 раза большим, чем у меди. Из алюминия изготовляют провода, литые корпуса аппаратов и некоторые конструкции кранов. Известны примеры выполнения лестниц, настилов и рам тележек из алюминиевых сплавов.

Однако, несмотря на хорошую электропроводность и легкость (в 3,3 раза легче меди), алюминий совершенно непригоден для троллейных проводов. На воздухе поверхность алюминия всегда покрыта тонкой (около 0,001 мм) пленкой окиси алюминия. Эта пленка предохраняет металл от взаимодействия с кислородом воздуха и дальнейшего окисления, но имеет высокое электрическое сопротивление. Если пленку снять каким-нибудь способом, например зачистить наждачной бумагой, она мгновенно появится снова. В связи с этим скользящий контакт по алюминиевому троллею будет все время искрить.

Свинец — серебристый металл плотностью 11,3 г/см8 и с температурой плавления 327 °С. Его применяют в качестве защитной оболочки электрических кабелей, но в последнее время с успехом заменяют пластмассами.

Сплавы высокого сопротивления используют для изготовления крановых резисторов. К ним относятся кон-стантан, манганин, нихром и фехраль. Константан — сплав меди (60 %) и никеля (40 %), обладающий удельным сопротивлением около 0,5 Ом-мм2/м. Манганин — сплав меди (86 %), марганца (12 %) и никеля (2 %). Удельное сопротивление манганина почти такое же, как и у кон-стантана.

Константан допускает нагрев до 400 ‘“С, а манганин — до 270 °С. Считается допустимым нагревать крановые резисторы до 300 СС. Сплавы высокого сопротивления — нихром и фехраль — чаще применяют для изготовления резисторов. Нихром марки Х20Н80 содержит 20 % хрома и 80 % никеля и является дорогим. Он выдерживает температуру до 1000 °С и имеет удельное сопротивление 1,0—1,2 Ом-мм2/м. В состав фехраля входят (марка Х13Ю4) 12—15 % хрома, 3,5—5,5 % алюминия, остальное — железо. Это более дешевый сплав. Его рабочая температура достигает 850 °С, удельное сопротивление 1,2—1,3 Ом.мм2/м.

Материалы, идущие на изготовление резисторов, должны удовлетворять определенным требованиям, в частности обладать: высоким удельным сопротивлением; минимальной зависимостью сопротивления от температуры; высокой температурой плавления; прочностью; слабой подверженностью коррозии; легкой обрабатываемостью; низкой стоимостью.

Указанным выше сплавам свойственна значительная твердость, они трудно поддаются механической обработке, стоимость их значительна. Для изготовления резисторов эти материалы используют в виде проволоки и лент.

К сплавам с большим удельным сопротивлением можно отнести и литой чугун. Благодаря легкости отливки элементов и малой стоимости чугун находит широкое применение для изготовления резисторов. Недостатком чугунных элементов является большой температурный коэффициент. При изменении температуры от 0 до 300 °С сопротивление чугунных элементов увеличивается примерно на 30 %.

Чугун и сталь, применяемые в краностроении

Основные узлы и детали мостового крана изготовляют из черных металлов — чугуна и стали.

Для изготовления деталей механизмов кранов применяют серый чугун. Ма.рка серых чугунов обозначается двумя буквами СЧ (серый чугун) и четырьмя цифрами. Две первые цифры обозначают минимальный предел прочности при растяжении в килограммах на квадратный миллиметр, а вторые две цифры, отделенные от первых двух цифр черточкой,— минимальный предел прочности при изгибе, выраженный также в килограммах на квадратный миллиметр. Например, обозначение СЧ 15-32 следует расшифровать так: серый чугун, имеющий минимальный предел прочности при растяжении 15 кГ/мм2 и минимальный предел прочности при изгибе 32 кГ/мм2. Из чугуна марки СЧ 15-32 обычно изготовляют корпусы и крышки редукторов, барабаны, блоки, ступицы червячных колес для кранов. При неответственных передачах из чугуна марки СЧ 15-32 изготовляют зубчатые колеса.

Стали, применяемые в современном машиностроении, делятся на углеродистые и легированные. Углеродистые стали разделяют в свою очередь на конструкционные обыкновенного качества, конструкционные качественные, инструментальные и специальные.

Марка стали обозначает физические свойства или химический состав стали. Сталь углеродистая конструкционная обыкновенного качества бывает следующих марок; Ст. О, Ст. 1, Ст. 2, Ст. 3, Ст. 4, Ст. 5, Ст. 6, Ст. 7.

Из стали марок Ст. 2, Ст. 3, Ст. 4 изготовляют мосты кранов, рамы тележек, из стали марки Ст. 6 — червяки и шпонки для крановых механизмов. Крепежные болты и детали тормозов изготовляют из стали марки Ст. 3.

Марка углеродистой конструкционной качественной стали обозначена двумя цифрами, которые указывают содержание углерода в сотых долях (процента. Например: сталь марки 20 содержит в среднем 0,2% углерода. Из этой стали изготовляют грузовые крюки. Из стали марки 45, содержащей 0,45% углерода, изготовляют валы и оси; из стали марки 60 (0,6% углерода) — пружины.

Стали углеродистые инструментальные обозначают буквой У и цифрой, показывающей содержание углерода в десятых долях процента. Например, сталь марки У7 содержит 0,7% углерода. Из нее изготовляют молотки, зубила, кувалды и другие инструменты.

В обозначении марки углеродистой стали специального назначения после числа, указывающего содержание в стали углерода в сотых долях процента, ставят букву, указывающую назначение стали: так, например, из стали ЗК изготовляют паровые котлы (котельная сталь).

Примеси в стали очень сильно влияют на ее свойства. Такие примеси, как сера и фосфор, ухудшают качество металла, поэтому при производстве стали содержание их стремятся свести к минимуму. Но есть и полезные примеси, улучшающие свойства стали. Эти. примеси специально добавляют в сталь в процессе ее производства.

Примеси, вводимые в состав стали с целью улучшения ее качества, называются легирующими добавками. Кроме того, сталь всегда содержит в небольшом количестве кремний и марганец. В качестве легирующих добавок применяют хром, никель, вольфрам, молибден, кобальт, ванадий, марганец, алюминий, кремний и др. Стали со значительным содержанием легирующих добавок называются легированными.

При маркировке этих сталей легирующие добавки обозначают русскими заглавными буквами: X —- хром, Н — никель, В — вольфрам, М —молибден, К — кобальт, Ф—ванадий, Г — марганец, Ю —алюминий, Д —медь, Т — титан, С — кремний, Б — ниобий.

Если сталь содержит тот или иной легирующий элемент в количестве, превышающем 1%, то после соответствующей буквы ставят цифру, указывающую среднее содержание элемента з стали в процентах.

Цифрами, стоящими с левой стороны букв, обозначают содержание углерода в сотых долях процента для конструкционных сталей и в десятых долях процента для инструментальных сталей.

Например, марка стали 12Х2Н4 указывает, что данная сталь содержит 0,12% углерода, около 2% хрома и около 4% никеля.

Некоторые группы легированных сталей обозначают буквами, которые при маркировке ставят впереди. Например, Э — электротехническая, Ш — шарикоподшипниковая и т. д.

Сталь марки IIIXilO и ШХ15 применяют для изготовления шарикоподшипников.

Марки углеродистых сталей в отливках обозначают тремя двухзначными числами. Первые две цифры указывают на среднее содержание углерода в стали в сотых долях процента, вторые две цифры — на минимальный предел прочности [,н1мм2(кГ/мм2)], третьи цифры характеризуют удлинение образца стали при испытании.

Например, сталь марки 55—6012 содержит 0,55% углерода, минимальный предел прочности ее 600 н/мм2 (60 кГ/мм2), минимальное удлинение 12%. Из стали 55—6012 отливают ходовые колеса кранов.

РЕМОНТ ГРУЗОПОДЪЕМНЫХ МЕХАНИЗМОВ

Ремонт крановых механизмов следует производить в соответствии с требованиями Правил устройства и безопасной эксплуатации грузоподъемных кранов. Необходимость ремонта определяется лицом, ответственным за содержание грузоподъемных машин в исправном состоянии, на основании графика их планово-предупредительного ремонта.

Предприятие, производящее ремонт грузоподъемных механизмов, должно иметь чертежи, составленные заводом-изготовителем, и технологические процессы, утвержденные руководством завода. При отсутствии указанных чертежей допускается ремонт по чертежам, разработанным специализированной организацией или владельцем крана. Чертежи должны содержать подробные указания по ремонту сварных конструкций, а также по механической и термической обработке деталей и соединений, если это необходимо.

Таблица 6.21 – Материалы для ремонта и изготовления деталей механизмов грузоподъемных кранов

| Детали | Заготовки | Применяемый материал | |||

| вид | толщина, мм | марка | ГОСТ | ||

| Блоки, барабаны грузовые, корпуса и крышки редукторов, рычаги тормозов | Сварные | Лист | 5—30 | С9Г2 | 19282—73 |

| Фасонный прокат | 5—40 | 10ХСНД | 19281—73 | ||

| Полоса | 5—100 | 09Г2С | 19282—73 | ||

| Труба | 5—25 | 1050—74 | |||

| Отливка | — | 35Л-П | 977—75 | ||

| Колеса зубчатые, валы, оси | Штампованные | Поковка | — | 40Х, 40ХН | 4543—71 |

| — | 65 Г | 1050—74 | |||

| Крюки грузовые | Кованые | Поковка | — | 20, 20Г | 1050—74 |

| Барабаны, блоки | Литые | Отливка | — | СЧ 15-32 | 1412—79 |

| Втулки, обоймы муфт, валы, оси других механизмов | Литые | Фасонный прокат | — | 1050—74 | |

| Шкивы тормозные, оси блоков и барабанов механизма подъема груза | Штампованные | Поковка | 1050-74 |

Марки материалов, применяемых при ремонте и изготовлении механизмов грузоподъемных кранов, приведены в табл. 6.21.

Дефектация деталей и механизмов. Подлежат замене или ремонту подшипники скольжения, имеющие трещины в теле подшипника; трещины, выкрашивания или отслаивания в антифрикционной заливке; риски и задиры на рабочей поверхности; зазор, превышающий предельно допустимые значения, приведенные в табл. 6.22.

Подлежат замене подшипники качения, имеющие следы защемления шариков или роликов; трещины на кольцах; отслаивания или раковины усталостного выкрашивания в шариках, роликах или беговых дорожках колец; повреждение сепаратора или бортов колец; увеличение радиального зазора вследствие износа беговых дорожек колец и шариков или роликов.

При отсутствии указанных неисправностей подшипники проверяют на легкость вращения от руки: годный подшипник должен иметь ровный ход, без заеданий. В годных подшипниках после проверки па легкость вращения подвергают контролю радиальный и осевой зазоры.

Радиально-упорные подшипники подлежат замене в случаях, когда при регулировке осевого зазора он превышает допустимые значения при сохранении легкости вращения. Допустимый осевой зазор для радиально-упорных подшипников, устанавливаемых без натяга, не должен превышать значений, указанных в табл. 6,23.

Таблица 3.22.– Предельно допустимый зазор в подшипниках скольжения механизмов грузоподъемных кранов, мм

| Место установки подшипника | Коэффициент увеличения монтажного зазора | Исходный монтажный зазор посадки Н9/f9 при номинальном диаметре шейки подшипников, мм | |||

| 0,15 | 0,18 | 0,21 | 0,245 | 0,285 | |

| 30-50 | 51-80 | 81-120 | 121-180 | 181-260 | |

| Редуктор, открытая коническая передача | 0,3 | 0,35 | 0,4 | 0,5 | 0,6 |

| Втулки барабанов с коническими фрикционами и свободно сидящие зубчатые колеса | 0,6 | 0,7 | 0,8 | 1,0 | 1,2 |

| Втулки ходовых колес механизма передвижения и поворота крана | 1,2 | 1,4 | 1,7 | 2,0 | 2,5 |

| Втулки блоков, катков механизма поворота, стреловых шарниров, простых и шарнирно-сочлененных укосин | 1,8 | 2,2 | 2,5 | 3,0 | 3,5 |

Подлежат замене валы, имеющие трещины, остаточные деформации скручивания, износ выше значений, указанных в табл. 6.24, кривизну более 0,1 мм на 1 м длины или более 0,2 мм на всей длине вала при частоте вращения более 8 с -1 ; более 0,15 мм на 1 м длины или более 0,3 мм на всей длине вала при частоте вращения менее 8 с -1 . Валы механизмов подъема заменяют при любой кривизне.

Крюки грузовые подлежат замене при износе и деформации ниток резьбы, наличии трещин и волосовин на поверхности, усталостных трещин у хвостовика, износе зева в опасном сечении на величину, превышающую 10% высоты крюка.

Барабаны подлежат замене при износе толщины стенки более 10%, уменьшении их диаметра более чем на 2%, увеличении диаметра ручья вследствие износа свыше 25% диаметра каната, наличии трещин на цилиндрической поверхности или ступицах барабана, частичном изломе реборды.

Втулки барабана подлежат замене при уменьшении их толщины вследствие износа более чем на 50%.

Пальцы барабана подлежат замене при уменьшении их диаметра вследствие износа на 3% и более.

Блоки подлежат замене при наличии трещин на поверхности, износе стенки более 10%, увеличении диаметра ручья вследствие износа свыше 25% диаметра каната.

Зубчатые полумуфты соединительных муфт подлежат замене при износе зуба по толщине более 15% для механизма подъема и более 30%—для остальных механизмов, а также при наличии трещин в полумуфтах или обоймах. Втулочно-пальцевые полумуфты подлежат замене, если износ отверстий по диаметру более 1 мм или они имеют неполное число пальцев и ослабленную посадку пальцев в гнездах.

Кулачковые муфты подлежат замене при износе кулачков более 30% первоначальной толщины. Подтекающие сальники, зубчатых муфт подлежат замене.

Валики, оси, рычаги тормозов подлежат замене при наличии, износа свыше 5% от номинального диаметра и овальности свыше 0,5 мм.

Подлежат замене ходовые колеса, имеющие трещины на поверхности; шайбы между ступицами колес и концевой балкой, имеющие износ по толщине более 50% от первоначального размера; втулки ходовых колес, имеющие износ более 50% по; толщине стенки.

Зубчатые колеса подлежат замене при износе зуба более 115% от толщины (по делительной окружности), а также при наличии трещин у основания одного из зубьев или на ступицах, ободе, диске.

Червячные передачи подлежат замене, если зубья червячного колеса и черняка имеют трещины; поверхность червячной пары значительно подвержена усталостным выкрашиванием (питтинг); ослаблена посадка венца.

Подлежат замене шкивы тормозные, имеющие сквозные трещины на ободе или ступице, ослабленную посадку шкива на валу. Шкивы, у которых толщина обода в результате проточек и износа уменьшилась более чем на 50% первоначального размера, выбраковывают.

Обкладки тормозные подлежат замене в случаях равномерного износа, если их толщина уменьшилась до половины первоначальной; неравномерного износа, если их толщина достигла в средней части 1/2, а в крайней части — 1/3 первоначальной. Жолодки и ленты подлежат замене при наличии сквозных поперечных трещин, а валики и вальцы — при износе свыше 5% первоначального диаметра и овальности более 0,5 мм.

Ремонт крюковых подвесок. Каждый крюк, поставляемый отдельно от грузоподъемного механизма, должен сопровождаться паспортом. При замене крюка следует произвести запись в паспорте крана и приложить паспорт нового крюка.

Крюки грузовые необходимо изготовлять в соответствии с ГОСТ 2105—75. Размеры и основные параметры кованых и штампованных крюков должны соответствовать ГОСТ 6627—74, ГОСТ 6628—73, ГОСТ 12840—80. Размеры и основные параметры пластинчатых крюков должны соответствовать ГОСТ 6619—75.

Крюки после ковки или штамповки должны быть нормализованы и очищены от окалины. Сварка при изготовлении крюков не допускается. Заварка и заделка дефектов крюка и крюковых гаек не допускаются.

Каждый изготовленный и принятый ОТК крюк должен иметь маркировку с указанием товарного знака предприятия-изготовителя, номера крюка, номера планки (полный или условный), заводского номера крюка (для крюков, предъявляемых к сдаче в индивидуальном порядке), года изготовления (две последние цифры).

Ремонт соединительных муфт. Конструкция и основные параметры зубчатых муфт должны соответствовать ГОСТ 5006—75. При наличии необработанных поверхностей на муфтах последние должны быть отбалансированы. Допустимый дисбаланс для муфт диаметром до 300 мм — 5 г-см, диаметром свыше 300 мм — 8 г-см.

Зубья муфт должны быть подвергнуты термообработке до твердости не выше НКС 35 для втулок и не ниже НКС 35 — для обойм. В зубчатых муфтах допускается перекос осей валов не более 1°30' при отсутствии радиального смещения осей. Допустимое радиальное смещение валов механизмов (в мм) при отсутствии перекоса указано в табл. :

| Диаметр вала | Предельное радиальное смещение вала | Диаметр вала | Предельное радиальное смещение вала | Диаметр вала | Предельное радиальное смещение вала |

| 40—60 | 1,2 | 90—120 | 3,1 | 180—210 | 5,2 |

| 50—70 | 1,3 | 105—150 | 3,6 | 220—280 | 5,7 |

| 60—90 | 2,2 | 140—170 | 3,9 | 280—380 | 6,7 |

| 75—100 | 2,6 | 160—190 | 4,8 |

Ремонт подшипников скольжения и качения. Выработку вкладышей разъемных подшипников скольжения необходимо восстанавливать заливкой антифрикционным сплавом с последующей расточкой и пришабриванием по валу.

Рабочие поверхности вкладышей должны быть пришабрены по шейке вала так, чтобы на 1 см 2 было не менее 4 пятен~ касания при частоте вращения более 5 с -1 и не менее 2 пятен касания — при частоте вращения до 5 с -1 включительно.

Толщину заливки антифрикционного слоя следует принимать от 3 до 6 мм, в зависимости от диаметра вала, за исключением биметаллических вкладышей, у которых толщина антифрикционного слоя составляет 0,5—2 мм.

Задиры, не превышающие 5% поверхности скольжения, следует устранять шабрением. Раковины диаметром до 3 мм разрешается запаивать.

Подшипники качения всех типов не ремонтируют, поэтому при обнаружении дефектов их следует заменять новыми.

В отремонтированных сборочных единицах необходимо использовать подшипники качения, у которых радиальный зазор не превышает значений, приведенных ниже:

Диаметр шейки, мм 20—30 35—50 55—80 85—120

Радиальный зазор, мм 0,10 0,15 0,20 0,25

При изготовлении зубчатых передач следует руководствоваться требованиями СТ СЭВ 641—77, ГОСТ 2185—66, ГОСТ 13754—81, ГОСТ 13755—81, ГОСТ 116530—70.

Колеса зубчатые для закрытых передач необходимо изготовлять с точностью не ниже восьмой степени, а для открытых передач — девятой.

При ремонте заварка трещин в ободе и спицах стальных колес допускается при условии применения технологии, исключающей появление усадочных напряжений.

Заварка трещин в чугунных колесах допускается только с применением общего подогрева и специальных электродов.

Твердость рабочей поверхности зубьев должна быть для ведущего колеса не менее НВ 280, для ведомого — не менее НВ 250. Разность твердости поверхностей зубьев ведомого и ведущего колес должна быть не менее НВ 20.

Правка ободов литых стальных зубчатых колес, работающих при окружной скорости выше 2 м/с, допускается, если температура общего подогрева не ниже 850 °С.

Ремонт барабанов. Допускается исправлять заваркой следующие дефекты:

· раковины в отверстиях ступицы диаметром не более 1/3 толщины ступицы, если их не более двух в каждой ступице;

· раковины на поверхности барабанов диаметром не более 8 мм, глубиной не более 'Д толщины стенки, если их не более двух на площади 30 см 2 , а мелкие раковины — если их не более, пяти на такой же площади.

Раковины в шпоночных пазах не допускаются.

Не допускается применение чугунного литья для изготовления барабанов механизма подъема весьма тяжелого режима работы, а также механизмов, транспортирующих расплавленный и раскаленный металл.

Разность толщин стенок барабана после нарезки канавок допускается не более ±15% толщины стенки. Толщину стенки допускается проверять сверлением отверстий диаметром 6 мм по концам и в середине барабана.

Профиль канавок и их шаг проверяют шаблонами. Допустимый зазор между шаблонами и профилем канавки — не более 0,5 мм.

Биение наружной окружности относительно оси расточки ступицы должно быть в пределах половины допуска на наружный диаметр барабана (проверяется на обоих концах барабана).

Торцевое биение присоединительных поверхностей барабана относительно геометрической оси должно быть не более 0,1 мм на каждые 500 мм диаметра барабана.

Восстановление ручьев барабанов допускается путем проточки, причем первая проточка допускается во всех случаях, а последующие только после установления толщины стенок засверловкой и проверки стенок расчетом.

Заварку трещин в местах перехода тела барабана к фланцам для барабанов с многослойной укладкой каната следует проводить только после прогрева всего барабана.

Ремонт валов и осей. Рабочие шейки валов механизмов поворота и передвижения в случае необходимости можно ремонтировать с применением электронаплавки; в механизмах подъема и изменения вылета стрелы электронаплавке следует подвергать ступицы колес и шестерен, а не шейки валов.

Уменьшение диаметра шеек валов после проточки допускается до 5% номинального; дальнейшее уменьшение диаметра шейки можно установить только после проверочного расчета.

Не допускается наварка чугунных ступиц, применение прокладок для уплотнения посадки в ступицах; керновка или засечка посадочных мест для повышения усилий запрессовки.

Восстановление шпоночных пазов можно проводить фрезерованием с увеличением паза не более 15% номинального размера или методом электронаплавки с последующей механической обработкой.

Прогибы до 0,01 длины вала устраняют правкой в холодном состоянии под прессом. При больших прогибах правку валов проводят с подогревом до 850-950 °С.

Ремонт блоков. Проточка блоков по ручьям допускается в пределах 30% толщины обода в месте для ручья. Контроль проточенных перьев проводят по шаблону, соответствующему номинальному профилю канавки; допускаемый зазор между шаблоном и профилем ручья — не более 0,5 мм.

Разность толщины стенки обода блока, измеренная на участке внешних необработанных поверхностей на равных радиусах, должна быть не более 1/ю ее толщины.

Небольшие отколы по краю профиля ручья и местные отдельные раковины диаметром не более 8 мм разрешается заваривать с последующей зачисткой.

Наплавка ручья и реборд из чугунных блоков не допускается.

Блоки после ремонта подлежат статической балансировке, за исключением вращающихся со скоростью менее 1 м/с.

Испытание на статические и динамические нагрузки механизмов подъема груза, передвижения грузовой тележки следует проводить после их установки на грузоподъемный кран. Объем испытаний на статические и динамические нагрузки должен соответствовать требованиям «Правил устройства и безопасной эксплуатации грузоподъемных кранов» Госгортехнадзора и ГОСТ 24378—80.

Гидро- и пневмосистемы должны быть испытаны на герметичность и на работоспособность.

РЕМОНТ СОСУДОВ И АППАРАТОВ

1. Виды дефектов корпусов.

2. Подготовка дефектных мест под сварку и наплавку.

3. Термическая обработка корпусов после ремонта.

4. Ремонт корпусов.

5. Контроль и требования к качеству ремонта.

6. Испытания сосудов.

Ремонт аппаратов выполняют по следующей схеме:

· частичная или полная разборка аппарата;

· очистка и промывка деталей;

· составление ведомости дефектов;

· восстановление изношенных деталей, соединений и сборочных единиц;

· комплектование аппарата новыми деталями и изготовление новых деталей;

Дефекты выявляют перед остановкой на ремонт (предварительная дефектация), а также в процессе разборки аппарата (поузловая и подетальная дефектация). Значительное число деталей и сборочных единиц проверяют визуальным осмотром, при котором фиксируют состояние рабочих поверхностей, наличие трещин, следов коррозии и т.п. Особую роль отводят контролю процессов сборки и герметичности аппаратов. Ответственной контрольной операцией является проверка сварных швов. Все ремонтные операции сопровождаются проверкой размеров деталей и изменений их формы.

При ремонте корпусов и элементов сосудов и аппаратов рекомендуется руководствоваться общими техническими условиями на ремонт корпусов (ОТУ II—79). ОТУ распространяются на сосуды и аппараты, работающие в диапазоне давлений от вакуума (остаточное давление 660 Па) до 10 МПа в неагрессивных средах при температурах от –70 до 540 °С. ОТУ предназначены для руководства при ремонте сварных стальных сосудов и аппаратов из углеродистых, низколегированных, легированных двухслойных сталей при толщине стенки корпуса от 4 до 100 мм.

ОТУ не распространяются на сосуды для транспортировки нефти и химических продуктов (железнодорожные и автомобильные цистерны и т.п.); сосуды и аппараты с огневым обогревом; аппараты воздушного охлаждения; приборы водяного и парового отопления; резервуары и газгольдеры.

Почему человек чувствует себя несчастным?: Для начала определим, что такое несчастье. Несчастьем мы будем считать психологическое состояние.

Личность ребенка как объект и субъект в образовательной технологии: В настоящее время в России идет становление новой системы образования, ориентированного на вхождение.

Почему двоичная система счисления так распространена?: Каждая цифра должна быть как-то представлена на физическом носителе.

Генезис конфликтологии как науки в древней Греции: Для уяснения предыстории конфликтологии существенное значение имеет обращение к античной.

РД 22-16-2005 Машины грузоподъемные. Выбор материалов для изготовления, ремонта и реконструкции сварных стальных конструкций

Управлением по техническому надзору Федеральной службы по экологическому, технологическому и атомному надзору письмом № 09-03/489 от 18.03.2005 г.

Срок введения в действие - с 15.05.2005 г.

Документ действителен при наличии подлинной печати, подписи и № учтенного экземпляра.

1. Область применения.

2. Нормативные ссылки

3. Термины и определения, обозначение сталей и сварочных материалов:

4. Общие требования к выбору марок сталей.

5. Общие требования к выбору присадочных сварочных материалов

ПРИЛОЖЕНИЕ А ПЕРЕЧЕНЬ нормативной документации, использованной при разработке РД 22-16-2005

ПРИЛОЖЕНИЕ Б ПЕРЕЧЕНЬ Марок сталей, указанных в РД 22-16-2005

ПРИЛОЖЕНИЕ В Основной перечень продукции металлургических предприятий, изготавливаемой из стали, рекомендованных РД 22-16-2005

ПРИЛОЖЕНИЕ Г Перечень предприятий, изготавливающих металлопродукцию

ПРИЛОЖЕНИЕ Д ПЕРЕЧЕНЬ нормативных документов по методике контроля и испытаний сталей и металлопродукции из них

Выбор материалов для изготовления, ремонта и реконструкции сварных стальных конструкций.

Дата введения: 15.05.2005 г.

1. Область применения.

Настоящий нормативный документ распространяется на сварные узлы башенных, стреловых самоходных и несамоходных кранов, мачтовых, переставных кранов, кранов-лесопогрузчиков, кранов-манипуляторов.

РД является обязательным для всех предприятий, проектирующих и изготовляющих сварные узлы указанных грузоподъемных машин, независимо от ведомственной подчиненности.

Требования РД могут быть распространены на выбор материалов при изготовлении, ремонте и реконструкции других грузоподъемных машин. Документ не распространяется на сварные узлы грузоподъемных машин, грузозахватных приспособлений и тары, проектируемых и изготовляемых для экспериментальных и научно-исследовательских целей.

Допускается применение металлопродукции и присадочных сварочных материалов для изготовления, ремонта и реконструкции грузоподъемных машин, освоенных производством до введения настоящего РД, в соответствии с требованиями РД 22-16-96 технологии которых аттестованы в соответствии РД 03-615-03.

2. Нормативные ссылки

В настоящем документе использованы ссылки на действующие стандарты и технические условия, приведенные в Приложении А.

3. Термины и определения, обозначение сталей и сварочных материалов:

для тонколистового и толстолистового

- Показатель прочности стали, равный пределу текучести (σт) или временному сопротивлению разрыву металла (σв) в МПа

- Показатель, характеризующий гарантированный уровень пластических и прочностных свойств (предел текучести или временное сопротивление разрыву, относительное удлинение, ударную вязкость) стали при температуре эксплуатации грузоподъемной машины.

- Конструкция, в которой для несущих элементов сварного узла используются две или более марок сталей с различными классами прочности.

- Показатель прочности стали, равный пределу текучести или временному сопротивлению в МПа.

Присадочные сварочные материалы

- Электроды, сварочная проволока (флюсы, защитные газы, в том числе углекислый, аргон или его смеси) и другие материалы, применяемые для образования сварного соединения.

- Прокат, изготовленный в виде полосы или листа, различающийся - по толщине:

тонко- и толстолистовой прокат;

по ширине: полосовой, широкополосный и собственно листовой. Прокат поставляется в виде листа (собственно листовой прокат), либо в виде рулона (рулонный прокат).

- Прокат листовой шириной от 11 до 200 мм.

- Прокат шириной от 200 до 1050 мм.

- Прокат круглого, прямоугольного, шестигранного или эллипсовидного сечения специальных видов проката (сегменты шпонок, специальных реек и др.).

- Прокат полосовой и листовой толщиной до 3,9 мм.

- Прокат полосовой, широкополосный и листовой толщиной от 4 до 80 мм.

- Прокат в виде уголков, швеллеров, тавров, двутавров, полос с уклоном, профилей для оконных и фонарных переплетов и др.

- Прокат в виде стальных гнутых профилей различной формы, размеров, изготовленных на профилегибочных станах из углеродистых и низколегированых сталей, перечисленных в настоящем нормативном документе.

- Минимальное значение сопротивления металла (временное сопротивление разрыву или предел текучести), гарантируемое нормативной документацией и технологией изготовления предприятием для конкретного вида металлопродукции.

- Величина сопротивления металла разрыву (временное сопротивление разрыву или пределу текучести), принятое при расчете.

- Сталь, обладающая высокими прочностными свойствами (предел текучести не менее 550 МПа) и обладающая гарантированной хладостойкостью и свариваемостью.

- Сталь, представляющая собой сплав железа (основа) с углеродом и содержащая примеси, которые присутствуют в стали в связи с условиями ее производства (сера, фосфор, марганец, кремний, медь, никель и др.).

- Сталь, изготавливаемая с добавками легирующих элементов (в основном не более 1,0 % каждого) хром, никель, молибден, марганец (более 0,4 %), кремний (более 0,37 %), ванадий (более 0,05 %), титан (не более 0,005 %), алюминий и др., которые повышают прочностные свойства и хладостойкость.

- см. Класс прочности.

Вертикальная плоскость, перпендикулярная плоскости прокатки.

Обозначения, принятые при маркировке сталей и их расшифровка

А - АЗОТ, Б - НИОБИЙ, Г - МАРГАНЕЦ, Д - МЕДЬ, М - МОЛИБДЕН, Н - НИКЕЛЬ, П - ФОСФОР, Р - БОР, С - КРЕМНИЙ, Т -ТИТАН, Ф - ВАНАДИЙ, X - ХРОМ, Ю - АЛЮМИНИЙ.

Углеродистые стали

(Примеры обозначений)

- Ст - обозначает слово «сталь»; 3 - условный номер марки стали по ГОСТ 14637, ГОСТ 535 и др.;

- степень раскисления: кипящей (кп), полу спокойной (пс), спокойной (сп) плавки;

- повышенное содержание марганца, более 0,5 %;

Ст3пс ДТУ-1 (ДТУ-2, ДТУ-3, ДТУ-4)

- (ДТУ-1 ДТУ-2, ДТУ-3, ДТУ-4) - указывает на поставку металлопроката в деформированном термически упрочненном состоянии с указанием условного обозначения степени упрочнения (1, 2, 3, 4);

Ст3сп3, Ст3Гпс5, Ст3сп6 и т.д.

- Цифра, указываемая после степени раскисления, обозначает согласно ГОСТ 14637 или ГОСТ 535 разделение на категории: 1, 2, 3, 4, 5, 6 в зависимости от нормируемых показателей. Первая категория не указывается;

Сталь 10, сталь 15

- 10, 15, 20, 45 - обозначает среднее содержание углерода в качественной конструкционной стали в сотых долях процента;

Д указывает повышенное содержание (более 0,15 %) меди.

В углеродистых качественных сталях металла труб ( ГОСТ 8731-74) означает: поставляемая сталь группы А гарантирует только механические свойства металла (обычно эта буква не указывается в написании), группы Б гарантирует только химический состав металла трубы, группы В гарантирует и механические свойства и химический состав марки стали, из которой изготовлена труба.

В последних нормативных материалах обозначение группы В не указывается, но гарантируется поставщиком

Низколегированные и высокопрочные стали

(Примеры обозначения)

- 12, 15 - среднее значение содержания углерода в сотых долях процента;

- наличие легирующих элементов менее 1 % (кроме марганца, для которого без указания цифры допускается его содержание до 1,6 %); цифры 2, 3 после буквы, указывающей наличие легирующего элемента, его содержание в процентах; буква «ч» обозначает обработку жидкого металла редкоземельными металлами цериевой группы;

- обозначает специальную обработку, в том числе синтетическими шлаками;

- в конце обозначения марки стали буква А указывает на пониженное содержание серы и фосфора.

- Ч обозначает марку стали Череповецкого меткомбината; 33 и 44 - пределы текучести в кгс/мм 2

- 1 и 7- условный номер марки стали по ГОСТ В3-21967 и ГОСТ В3-21968;

- 12 категория марки стали по ГОСТ В3-21967 и ГОСТ В3-21968;

- АБ условное обозначение сталей по ТУ 14-1-5148 1 и 2 (после АБ) - указывает среднее содержание никеля; Ш и Ш2 указывает на проведение внепечной обработки шлаком жидкого металла.

Сварочные материалы

(Примеры обозначений)

Электроды типа Э46А, Э50А

Буква Э означает слово «электрод»; 46, 50 - среднее значение временного сопротивления (не ниже) наплавленного металла электрода в кгс/мм ;

- А наплавленный металл электрода обеспечивает повышенные прочностные и пластические свойства, а также ударную вязкость, при отрицательной температуре эксплуатации.

Проволока Св-08, Св-08А, Св-08ГА, Св-10ХН2ГСМФТЮ

- Св холоднотянутая сварочная проволока; первые две цифры обозначают содержание углерода в 08ГАсотых долях процента;

- А в конце обозначения марки стали указывает на пониженное содержание серы и фосфора. Обозначение легирующих элементов то же, что и принятое при обозначении углеродистых и низколегированных марок сталей.

- ПП обозначает: - порошковая проволока; АН - академия наук. Во вновь разработанных порошковых проволоках последние две цифры обозначают предел текучести наплавленного этой проволокой металла (≥ 54 кгс/мм 2 ).

4. Общие требования к выбору марок сталей.

4.1. Для изготовления, ремонта и реконструкции несущих сварных стальных конструкций грузоподъемных машин, эксплуатируемых в районах с температурой окружающего воздуха:

- от плюс 40 до минус 40°С (исполнение У) и от плюс 45 до минус 10°С (тропическое исполнение Т) должны применяться стали, приведенные в табл. 1

Для металлических конструкций стреловых кранов исполнения У, изготовленных из сталей по табл. 1, разрешается их нахождение в нерабочем состоянии до минус 50°С;

- от плюс 40 до минус 60°С (северное исполнение ХЛ) должны применяться стали, приведенные в табл. 2.

4.2. Применение выбранной марки стали должно подтверждаться аттестованной по РД 03-615-03 технологией сварки.

4.3. Стали, приведенные в таблице 1, могут быть использованы также для изготовления вспомогательных элементов кранов обычного и тропического исполнений, а стали по таблице 2 для изготовления вспомогательных элементов - для элементов крана в исполнении «ХЛ».

Для изготовления, ремонта и реконструкции вспомогательных узлов (лестницы, перила, обшивки кабин, защитных кожухов вращающихся деталей и др.) рекомендуются стали, приведенные в таблице 3.

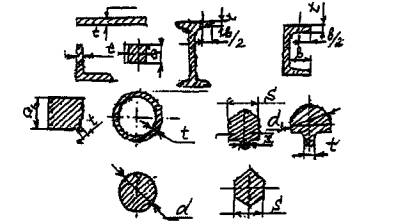

4.4. При выборе сталей для конкретных температурных интервалов эксплуатации необходимо учитывать толщину металлопроката ( t , a , S ) и труб, а также толщину свариваемой кромки поковки или литой заготовки ( S , d ). При этом под толщиной проката и труб понимается:

- для листа и гнутого профиля - толщина « t »,

- для угловой стали - толщина полки « t »,

- для швеллеров и двутавровых балок - средняя толщина полки « t »,

- для труб - толщина стенки « t »,

- для сортового проката:

круглых прутков - диаметром - диаметр « d » ≤ 25, d 1 ≤ 50 мм

квадрата - сторона квадрата «а» ≤ 25, а1 ≤ 50 мм

шестигранника - величина « S » ≤ 25, S 1 ≤ 60 мм

В таблицах 1 ÷ 3 в графе 4 приведенные обозначения толщин типа «до 10» или «от 32 до 60» следует читать как «до 10 включительно», «от 32 до 60 включительно»

4.5. В графе 6 приведенные значения ударной вязкости указывают на минимально допустимое ее значение.

4.6. Все стали, указанные в таблицах 1 ÷ 3, сгруппированы по маркам и расположены в порядке возрастания их прочностных свойств (предела текучести, временного сопротивления разрыву). Если группа сталей имеет большое число марок (по степени раскисления, классу прочности или другим показателям, например, стали группы Ст3), они размещаются в таблицах в порядке возрастания прочностных свойств - предела текучести марок сталей в пределах этой группы. Однако в таблицах место расположения сталей данной группы определяется по марке стали, имеющей наименьшую величину предела текучести. Так, например, стали группы Ст3 имеют предел текучести в интервале 225 ÷ 390 МПа, в таблицах они размещаются, исходя из минимального его значения - 225 МПа.

4.7. Для удобства пользования документом в Приложении Б указан перечень марок сталей, приведенных в настоящем РД. В этом перечне стали расположены в порядке возрастания начальных цифр их обозначения, а при наличии букв - по алфавиту.

4.8. Стали, перечисленные в таблицах 2 и 3.2 (для производства, ремонта и реконструкции сварных узлов грузоподъемных машин исполнения ХЛ) и присадочные сварочные материалы в таблице 4.2 могут быть применены для производства сварных узлов грузоподъемных машин исполнения У и Т.

4.9. В условиях среднеагрессивной среды для сварных узлов рекомендуется применять стали с добавкой меди, повышающей их коррозионную стойкость.

4.10. При заполнении паспорта крана в него следует заносить только те марки сталей, которые входят в перечень табл. 1 ÷ 3.

4.11. Ударную вязкость сталей, приведенную в табл. 1, 2, 3, следует проверять при следующей толщине проката и труб (если по нормативной документации не требуется проверка ударной вязкости при меньшей толщине):

- листовой и фасонный прокат, а также поковки и литые заготовки,

4.12. Ударную вязкость сталей после механического старения, приведенных в табл. 1, 2, 3 следует проверять при следующей толщине проката и труб (если по нормативной документации не требуется проверка ударной вязкости при меньшей толщине)

- листовой и фасонный прокат, а также поковки и литые заготовки - не менее 7 мм;

- сортовой прокат и трубы как указано в п. 4.1.1.

4.13. При выборе сталей для несущих элементов сварных узлов при использовании их в бистальных узлах (например, секциях стрелы, башни) необходимо, чтобы допустимый интервал температур эксплуатации бистальной конструкции принимался по менее хладостойкой стали.

В тех случаях, если в графе 6 табл. 1 и 2 отсутствуют требования по ударной вязкости, то она указывается в обозначении марки стали. Например, для стали марки Ст3сп5 требования к ударной вязкости заключены в обозначении индекса категории - 5, для стали 09Г2-12 требования к ударной вязкости указаны в 12 категории и т.д.

(Измененная редакция, Изм. № 1).

4.15. Химический состав сталей, предназначенных для сварных узлов указанных изделий, по содержанию вредных примесей не должен уступать требованиям нормативной документации на эти стали.

Содержание углерода в трубах из стали 20 не должно превышать 0,22 %. При этом в металле должна обеспечиваться ударная

вязкость при минус 20°С и после механического старения не менее 29 Дж/см.

4.16. При выборе марок сталей следует учитывать вязкие свойства (ударную вязкость) металла при температуре эксплуатации

после естественного старения, которые должны быть не менее 29 Дж/см.

4.17. Подбор сочетаний различных марок и толщин сталей для сварных узлов с учетом конкретной технологии их сварки, а также определение возможности и условий использования марок сталей при отклонении от настоящих требований осуществляется по дополнительным рекомендациям СКТБ БК.

4.18. Проверка сплошности проката производится по ГОСТ 22727-88 с учетом класса материала.

4.19. При разработке рекомендаций по применению высокопрочных сталей класса от 390 и выше, в том числе в бистальных конструкциях, должно быть учтено ограничение по углеродному эквиваленту и подтверждено при аттестации в соответствии с требованиями РД 03-615-03.

4.20. Буквы «св» после категории стали обозначают, что прокат поставляется с гарантией свариваемости.

4.21. Поставка сталей с нормированными механическими свойствами и химическим составом должна быть гарантирована поставщиком.

Стали для изготовления сварных конструкций грузоподъемных кранов исполнения У, ТВ и ТС по ГОСТ 15150-69

Марка стали, категория (класс прочности)

Стандарт на техтребования к прокату, трубам (порядковый номер стандарта на сортамент по прил. А)

Вид заготовок (прокат, поковка, заготовка литая или поковка, труба)

Толщина свариваемой кромки детали (проката, поковки, литой заготовки, трубы), мм

Читайте также: