Механическая обработка закаленных сталей

Обновлено: 24.04.2024

Книга посвящена обработке резанием закаленных легированных конструкционных сталей. В ней изложены результаты исследований и данные передового Производственного опыта в области точения, торцевого фрезерования, сверления, развертывания, зенкерования и резьбонарезания закаленных сталей. Она содержит практические рекомендации по выбору конструкции и геометрии инструмента, а также режимов резания.

Книга предназначена для инженерно-технических работников машиностроительных заводов. Она может быть полезна также научным работникам и студентам машиностроительных вузов и техникумов.

Введение

Глава I. Механические свойства закаленных легированных конструкционных сталей

1. Классификация легированных сталей

2. Конструкционные легированные стали

3. Влияние легирующих элементов на механические свойства конструкционных сталей в высокоотпущенном состоянии

4. Влияние легирующих элементов на механические свойства конструкционных сталей в низкоопущенном (закаленном) состоянии

5. Современные представления о механических свойствах закаленных сталей

Глава II. Металлокерамические твердые сплавы и минералокерамика

6. Общие сведения

7. Отечественные твердые сплавы

8. �?ностранные твердые сплавы

9. Минералокерамика

Глава III. Точение закаленных сталей

10. Характеристика условий исследований, проведенных автором

11. Стружкообразование

12. Критерий затупления резца

13. Выбор твердых сплавов

14. Влияние различных факторов на силы резания

15. Геометрия режущей части резца

16. Влияние различных факторов на стойкость резца и скорость резания

17. Качество поверхности и точность обработки

18. Псперечное фасонное точение

19. Точение резцами, оснащенными минералокерамикой

20. Некоторые вопросы практики точения закаленных сталей

21. Обработка закаленных сталей путем ввода в зону резания электрического тока

Глава IV. Торцевое фрезерование закаленных сталей

22. Конструкция фрез

23. Критерий затупления и период стойкости фрезы

24. Геометрия режущей части фрезы

25. Влияние различных факторов на стойкость фрезы и скорссть резания

26. Сила резания и эффективная мощность

27. Чистота обработанной поверхности

Глава V. Сверление закаленных сталей

Глава VI. Развертывание закаленных сталей

28. Конструкция разверток и технологическая оснастка.

29. Геометрия режущей части развертки и марка твердого сплава для ее оснащения

30. �?знос развертки и критерий ее затупления

31. Стойкостные зависимости

32. Влияние различных факторов на точность размеров и чистоту поверхности после развертывания

Глава VII. Зенкерование закаленных сталей

Глава VIII. Нарезание резьбы на закаленных сталях

33. Критерий затупления резца

34. Определение оптимального числа проходов

35. Влияние поперечной подачи резца на его стойкость

36. Влияние радиуса закругления вершины и переднего угла резца на его стойкость

37. Выбор твердого сплава

38. Влияние доводки режущих элементов резца на его стойкость

39. Зависимость скорости резания от стойкости резца, шага резьбы и поперечной подачи резца

40. Заключение

Глава IX. Некоторые соображения о физических явлениях при механической обработке закаленных сталей

41. Скоростное резание закаленных стаяей

42. Качество поверхности при механической обработке закаленных сталей

43. Характер стружки и нарост на резце при точении закаленных сталей

44. О переднем и заднем углах резца при точении закаленных сталей

45. Теоретическое исследование сил резания при точении закаленных сталей

46. Термо-скоростная гипотеза обработки закаленных сталей

47. Соотношение твердостей обрабатываемого материала и режущего инструмента

Приложения. Режимы точения, торцевого фрезерования, сверления, развертывания, зенкерования и резьбонарезания закаленных легированных конструкционных сталей

�?спользованная литература

ВН�?МАН�?Е!

Вся информация, которая размещается на сайте носит ознакомительный характер. Мы стремимся к тому, чтобы Вы получали только достоверную, максимально полную и точную информацию. Но мы не исключаем, что некоторая информация может со временем утратить свою актуальность, допускаем возможность ошибок в содержании.

�?нформация на сайте размещается в исходном виде. Мы не даем гарантии на полноту и актуальность информации. �?нформация предоставляется также без каких-либо других явно или неявно выраженных или предполагаемых гарантий.

Администрация сайта оставляет за собой право, не уведомляя пользователей и посетителей ресурса, вносить изменения в контент.

Администрация сайта не несет ответственности за информацию, предоставленную пользователями.

На сайте есть ссылки на сторонние ресурсы (сайты), на которые мы не имеем никакого влияния. Ссылки на другие ресурсы предназначены для того, чтобы пользователю было удобнее искать информацию по схожей тематике. Мы не несем ответственности за содержание других сайтов (контент), за их доступность пользователям.

Нет и не может быть таких обстоятельств, при которых владелец (администрация) сайта будет нести какую-либо ответственность перед какой-либо стороной за прямой, непрямой или косвенно причиненный ущерб из-за использования информации, находящейся на страницах этого сайта, или информации на том сайте, на который имеется гиперссылка с этого ресурса. Ни при каких обстоятельствах мы не будем нести ответственность за возможную, но упущенную выгоду, потерю программ или данных, приостановку вашей хозяйственной деятельности и в аналогичных случаях, даже если будем явно проинформированы о большой вероятности подобного ущерба.

�?нтернет не обеспечивает надежной защиты данных и информации, поэтому не несет и не может нести ответственность за информацию, которую получают пользователи из �?нтернета.

Посещая данный сайт и используя его контент в своих целях, Вы прямо выражаете свое согласие с данным «Отказом от ответственности» и принимаете всю ответственность на себя.

Администрация сайта в любое время может и имеет право вносить изменения в эти правила. Они вступают в силу безотлагательно с этого момента. Если Вы продолжаете пользоваться сайтом после того, как в «Отказ от ответственности» внесены изменения, значит - Вы автоматически согласились на соблюдение обновленных правил.

Владельцы и создатели данного ресурса не несут ответственности за содержание ссылок, за их использование и за информацию, размещенную на данном сайте, как не несут ответственность за игнорирование пользователями коммерческого статуса того программного обеспечения, на которое ведут ссылки с этого сайта.

Авторское право и право на товарный знак

Мы стремимся соблюдать авторские права других собственников и использовать собственные или не требующие лицензирования материалы. Загрузка и копирование текстовых материалов, изображений, фотографий или иных файлов с нашего сайта допускается только для личного, некоммерческого использования. Поскольку содержимое этого раздела сайта создается из открытых общедоступных и бесплатных источников. Если вам стало известно об авторском праве на какой-либо материал на сайте, пожалуйста, сообщите нам. После уведомления о нарушениях, мы удалим такое содержимое немедленно.

Механическая обработка закаленных сталей

1. Энциклопедический справочник «Машиностроение», т. 3, Машгиз, 1947.

2. Кащенко Г. А., Основы металловедения, Машгиз, 1956.

3. Кащенко Г. А., Основы металловедения, Металлургиздат, 1950.

4. Фридман Я. Б., Володина Т. А., О прочности и пластичности закаленной стали, Доклады АН СССР, т. XLVIII, № 8, 1945.

5. Грозин Б. 3. Механические свойства закаленной стали, Машгиз, 1951.

7. Брохин И. С., Современные отечественные инструментальные твердые сплавы и их свойства, Сборник «Скоростные методы обработки металлов. Доклады и тезисы докладов на Московской конференции по скоростным методам обработки металлов», Машгиз, 1949.

8. Грановский Г. И., Износостойкость твердых сплавов и закаленных инструментальных сталей, Сборник МВТУ «Резание металлов и инструмент», Машгиз, 1955.

9. Рискин В. Я. Труды первой конференции по твердым сплавам, Металлургиздат, 1933.

10. Бетанели А. И., Твердость твердых сплавов и минералокерамических материалов в горячем состоянии, «Вестник машиностроения», 1953, № 4.

11. Казаков Н. Ф., Исследование твердости инструментальных материалов при нагреве, Сборник Комиссии по технологии машиностроения АН СССР "Трение и износ при резании металлов", Машгиз, 1955.

12. Рассохин В. Я., Рура М. А., Зарубежные марки твердых сплавов для металлорежущего инструмента, «Станки и инструмент», 1957, № 6.

13. Казаков Н. Ф., Андрианова М. Н., Определение режущих свойств вольфрамовых твердых сплавов на кобальтовой и никелевой цементирующих связках, «Станки и инструмент», 1957, № 6

14. Кацнельсон В. Ю., Исследование новых марок титановых твердых сплавов при точении стали со снятием стружек крупного сечения, Сборник ЦНИИТМАШ «Исследования в области технологии обработки металлов резанием», Машгиз, 1957.

15. Производство твердых сплавов, Сборник ИТЭИН АН СССР «Порошковая металлургия в машиностроении капиталистических стран», 1955.

16. Раковский В. С., и др. Твердые сплавы в машиностроении, Машгиз, 1955.

17. Раковский В. С., Андерс Н. Р., Основы производства твердых сплавов, Металлургиздат, 1951.

18. Мамаев В. С., Определение наивыгоднейших условий эксплуатации минералокерамических резцов, Автореферат диссертации, МВТУ имени Баумана, 1957.

19. Кириллова О. М., Исследование режущих свойств инструментальной минеральной керамики, Автореферат диссертации, ЦНИИТМАШ, 1958.

20. Инструктивные материалы по изготовлению и применению резцов с минералокермическими пластинками, ВПТИ транспортного машиностроения, 1956.

21. Логак H. С., Тонкое течение закаленных сталей; Сборник ЦНИИТМАШ «Чистовая обработка конструкционных металлов», Машгиз, 1951

22. 3орев Н. Н,, Силы резания при точении закаленных сталей, ИТЭИН АН СССР, 1955

23. Mалкин А. Я., Скоростное течение закаленных сталей, Сборник "Скоростная обработка металлов резанием», Оборонгиз, 1951.

24. Макаров А.Д. Исследование некоторых составляющих погрешностей обработки и высоты микронеровностей при чистовом точении закаленных сталей, Автореферат диссертации, Московский авиационный технологический институт, 1955.

25. Вульф А. М., Основы резания металлов, Машгиз, 1954.

26. Маслов А А., Исследование точения закаленных сталей., Автореферат диссертации, Московский инженерно-физический институт, 1954.

27. Министерство станкостроения СССР, Режимы скоростного резания при точении и фрезеровании черных металлов твердосплавным инструментом, Машгиз, 1950.

28. Щелконогов Н. И., Обработка закаленных сталей резцами из твердых сплавов и предпосылки для механической обработки стали при особо высоких скоростях резания. «Вестник металлопромышленности», 1938, № 1.

29. Грудов П. П. Обработка закаленных сталей резцами с пластинками из твердых сплавов, «Станки и инструмент», 1947, № 3

30. Белоусова Е. А. Исследование качества поверхности стали высокой твердости после токарной обработки, Автореферат диссертации, ЦНИИТМАШ, 1956

31. Ларин М. H., Определение оптимальных передних и задних углов твердосплавных режущих инструментов, Сборник «Ппогрессивная технология машиностроения», часть первая, вып II, Машгиз, 1951.

32. Кривоухов В. А., Инструкция по применению метода трансскоростногo резания металлов, изд. Министерства речного флота, 1948.

33. Болотин А И, Опыт внедрения скоростных методов обработки металлов резанием на заводе «Красный пролетарий», Сборник «Скоростные методы обработки металлов, Опыт московских заводов», Машгиз, 1949.

34. Турчанинов И. Г., Скоростное резание на заводе «Борец», Сборник «Скоростные методы обработки металлов, Опыт московских заводов», Машгиз, 1949

35. Капительман В. И., Скоростное течение закаленной стали резцами из твердых сплавов, «Станки и инструмент», 1948, № 6.

36. Некрасов С. С., Токарная обработка закаленных колец крупногабаритных подшипников, «Вестник машиностроения», 1950, № 12.

37. Рудник С. С., Законы скорости резания для резцов из сверхтвердых сплавов, Сборник докладов конференции по резанию металлов, 1937.

38. Беспрозванный И, М.. Физические основы учения о резании металлов, Оборонгиз, 1941.

39. Аваков А. А., Некоторые вопросы стойкости резца, Труды ТбИИЖТ, 1948, № 3 — 4.

40. Беспрозванный И, М., Исследования работы при чистовой обработке токарными проходными резцами, ОНТИ, 1938.

41. 3верев E. К., Оптимальная геометрия резца, «Оргаинформация», 1935, № 11.

42. Иткин М. Э., Исследование скорости резания пи чистовой обработке сталей для паровозных и вагонных осей резцами победит а-21. «Вестник металлопромышленности», 1939, № 9

43. Клушин М И. Скоростное резание металлов, Машгиз, 1947

44. Фельдштейн Э. И., Обрабатываемость сталей, Машгиз, 1953

45. Исаев А. И., Процесс образования поверхностного слоя при обработке металлов резанием, Машгиз, 1950.

46. Резников Н., И., Учение о резании,металлов, Мащгиз, 1950

47. Маталин А. А., Качество поверхности и эксплуатационные свойства деталей машин, Машгиз, 1956.

48. Дьяченко П. А., Якобсон М. О., Качество поверхности при обработке металлов резанием, Машгиз, 1951.

49. Соколовский А. П., Научные основы технологии машиностроения, Машгиз, 1955.

50. Силантьев А. В., О повышении производительности при поперечном фасонном точении закаленной стали ШХ15, Сборник Московского инженерно-физического института «Новые исследования в области обработки металлов резанием», Машгиз, 1957.

51. Жихарев В. И., Обработка закаленных легированных сталей резцами с керамическими пластинками, «Вестник машиностроения», 1955, № 7.

52. Хажинский Н. М., Скоростная обработка металлов резанием на 1-M ГП3, Сборник «Скоростные методы обработки металлов, Опыт московских заводов», Машгиз, 1949.

53. Резницкий Л. М., Обработка резанием закаленных сталей, Машгиз, 1949.

54. Резницкий Л. М., Точение закаленной стали, Лениздат, 1951.

56. Ларин М. Н., Маслов А. А., Исследование метода обработки закаленных сталей путем ввода в зону резания трансформированного тока, Сборник «Новые исследования в области обработки резанием металлов и пластмасс», Машгиз, 1952.

57. Конструкции твердосплавного инструмента, Сборник ВНИИ, Машгиз, 1951

58. Конструирование режущего инструмента, Сборник ВНИИ, Машгиз, 1956.

59. Конструкция торцевых фрез с заточкой ножей вне корпуса, Сборник ВНИИ, Машгиз, 1954.

60. Маркелов К. А., Скоростное фрезерование сталей торцевыми фрезами, Оборонгиз, 1953.

61. Ларин М. H., Оптимальные геометрические параметры режущей части инструментов, Оборонгиз, 1953.

62. Щеголев А. В. и др., Скоростное фрезерование, Машгиз, 1949.

63. Грудов П. П., Волков С. И., Воробьев В. М., Скоростное фрезерование стали, Сборник ВНИИ, ЦБТИ, 1950.

64. Ларин М. Н., Основы скоростного фрезерования, Сборник «Скоростная обработка металлов резанием», Оборонгиз, 1953.

65. Левин Б. Г., Сверла с пластинками твердых сплавов, Оборонгиз, 1940.

66. Министерство станкостроения СССР, НИБТН, Режимы скоростного резания при сверлении, зенкеровании, развертывании и резьбонарезании черных металлов твердосплавным инструментом, Машгиз, 1951.

67. Игнатов Б. А., Исследование сверления закаленных сталей, Автореферат диссертации, ЦНИИТМАШ, 1956.

68. Pоманов К. Ф., Скоростное развертывание и зенкерование закаленных сталей, Оборонгиз, 1952.

б9. Справочник машиностроителя, тт. I, II и III, Машгиз, 1951.

70. Рысцова В. С., Изменения состояния поверхностного слоя шлифованных образцов в процессе износа, Сборник ЛИЭИ «Качество поверхности и долговечность деталей машин», вып. II, 1956.

71. Подосенова H. А., Исследование качества поверхностного при круглом наружном шлифовании закаленной стали, Автореферат диссертации, ЦНИИТМАШ, 1956.

72. Алексеев А. В., К вопросу о резании закаленных сталей при высоких скоростях, "Вестник металлопромыщденности", 1939, № 1

73. Резницкий Л. М., Обрабатываемость специальных закаленных сталей, Сборник ЛОНИТОМАШ «Материалы к конференции по резанию металлов», 1940.

74. 3орев Н. Н., Вопросы механики процесса резания металлов, Mamгиз,1956.

75. Грудов П. П., Скоростное резание, Сборник «Скоростные методы обработки металлов, Доклады и тезисы докладов на московской конференции по скоростным методам обработки металлов», Машгиз, 1949.

76. Аваков А. А., Физическая сущность скоростного резания, Сборник трудов Всесоюзного научно-инженерно-технического общества железнодорожников, Тбилиси, 1954.

77. Садовский Д. В., М алышев К. А., Сазонов Б. Г., Фазовые и структурные превращения при нагреве стали, Сборник «Металловедение и термическая обработка», Машгиз, 1955.

78. Точность механической обработки и пути ее повышения, Сборник ЛПИ им. Калинина, Машгиз, 1951.

Книга посвящена обработке резанием закаленных легированных конструкционных сталей. В ней изложены результаты исследований и данные передового производственного опыта в области точения, торцевого фрезерования, сверления, развертывания, зенкерования и резьбонарезания закаленных сталей. Она содержит практические рекомендации по выбору конструкции и геометрии инструмента, а также режимов резания.

Книга предназначена для инженерно-технических работников машиностроительных заводов. Она может быть полезна также научным работникам и студентам машиностроительных вузов и техникумов.

Оглавление:

Глава I. Механические свойства закаленных легированных конструкционных сталей.

1. Классификация легированных сталей.

2. Конструкционные легированные стали.

3. Влияние легирующих элементов на механические свойства конструкционных сталей в высокоотпущенном состоянии.

4. Влияние легирующих элементов на механические свойства конструкционных сталей в низкоопущенном (закаленном) состоянии.

5. Современные представления о механических свойствах закаленных сталей.

Глава II. Металлокерамические твердые сплавы и минералокерамика.

6. Общие сведения.

7. Отечественные твердые сплавы.

8. Иностранные твердые сплавы.

9. Минералокерамика.

Глава III. Точение закаленных сталей.

10. Характеристика условий исследований, проведенных автором.

11. Стружкообразование.

12. Критерий затупления резца.

13. Выбор твердых сплавов.

14. Влияние различных факторов на силы резания.

15. Геометрия режущей части резца.

16. Влияние различных факторов на стойкость резца и скорость резания.

17. Качество поверхности и точность обработки.

18. Псперечное фасонное точение.

19. Точение резцами, оснащенными минералокерамикой.

20. Некоторые вопросы практики точения закаленных сталей.

21. Обработка закаленных сталей путем ввода в зону резания электрического тока.

Глава IV. Торцевое фрезерование закаленных сталей.

22. Конструкция фрез.

23. Критерий затупления и период стойкости фрезы.

24. Геометрия режущей части фрезы.

25. Влияние различных факторов на стойкость фрезы и скорссть резания.

26. Сила резания и эффективная мощность.

27. Чистота обработанной поверхности.

Глава V. Сверление закаленных сталей.

Глава VI. Развертывание закаленных сталей.

28. Конструкция разверток и технологическая оснастка.

29. Геометрия режущей части развертки и марка твердого сплава для ее оснащения.

30. Износ развертки и критерий ее затупления.

31. Стойкостные зависимости.

32. Влияние различных факторов на точность размеров и чистоту поверхности после развертывания.

Глава VII. Зенкерование закаленных сталей.

Глава VIII. Нарезание резьбы на закаленных сталях.

33. Критерий затупления резца.

34. Определение оптимального числа проходов.

35. Влияние поперечной подачи резца на его стойкость.

36. Влияние радиуса закругления вершины и переднего угла резца на его стойкость.

37. Выбор твердого сплава.

38. Влияние доводки режущих элементов резца на его стойкость.

39. Зависимость скорости резания от стойкости резца, шага резьбы и поперечной подачи резца.

40. Заключение.

Глава IX. Некоторые соображения о физических явлениях при механической обработке закаленных сталей.

41. Скоростное резание закаленных стаяей.

42. Качество поверхности при механической обработке закаленных сталей.

43. Характер стружки и нарост на резце при точении закаленных сталей.

44. О переднем и заднем углах резца при точении закаленных сталей.

45. Теоретическое исследование сил резания при точении закаленных сталей.

46. Термо-скоростная гипотеза обработки закаленных сталей.

47. Соотношение твердостей обрабатываемого материала и режущего инструмента.

Приложения. Режимы точения, торцевого фрезерования, сверления, развертывания, зенкерования и резьбонарезания закаленных легированных конструкционных сталей.

Использованная литература.

Обработка закаленных материалов / Machining of hard materials

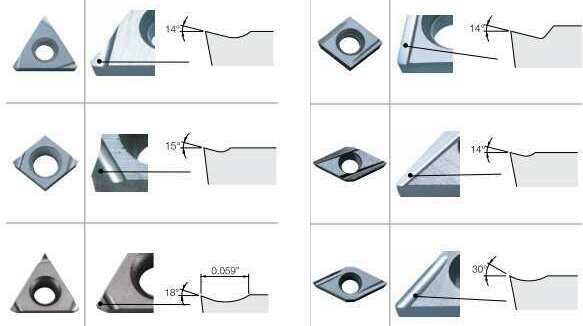

Механическая обработка заготовок каленых деталей Удельная сила резания 2550 — 4870 Н/мм2 Закалённые сорта стали твёрдостью 45 — 68 HRC Группа ISO Н

Механическая обработка заготовок каленых деталей Удельная сила резания 2550 — 4870 Н/мм2 Закалённые сорта стали твёрдостью 45 — 68 HRC Группа ISO Н _ Материалы заготовок К этой группе материалов относятся Наиболее распространены цементированная сталь ( 60 HR подшипниковая сталь ( 60 HR и инструментальная сталь ( 68 HR Также к этой группе относятся высокопрочные чугуны — белый ( 50 HRC) и ADI Kymenite ( 40 HRC). В эту группу входят также конструкционная сталь (40-45 HR марганцевая сталь стеллит сталь полученная порошковой металлургией. Обычно токарная обработка твёрдых деталей попадает в диапазон 55 — 68 HRC. Обрабатываемость Закалённые стали реже других подвергаются механообработке и наиболее распространенным её видом являются чистовые операции. Удельная сила резания 2550 — 4870 Н/мм2. Обработка как правило сопровождается удовлетворительным отводом стружки. Силы резания и мощность затрачиваемая на резание довольно высоки. Материал режущего инструмента должен иметь высокую стойкость к пластической деформации (сохранять твёрдость при высокой температуре) высокую химическую стойкость (при высокой температуре) механическую прочность и стойкость к абразивному износу. Всеми вышеперечисленными свойствами обладает кубический нитрид бора применение которого позволяет заменить шлифование токарной обработкой. При точении также используется смешанная или армированная керамика когда к заготовке нет повышенных требований по качеству обработанной поверхности твёрдость материала слишком высока для твердого сплава. Твёрдый сплав преобладает на операциях фрезерования и сверления и применяется при твёрдости до 60 HRC. Типовые детали Передаточные валы корпуса КПП рулевые шестерни штампы. Более подробная информация по обработке материалов ISO Н приведена в разделах Точение с. A 40 Отрезка и обработка канавок с. В 9 Фрезерование с. D 41 и Сверление с. E 17. Коды MC для закалённой стали Код MC Группа обрабатываемого материала Подгруппа обрабатываемого материала Метод получения Термическая обработка Твёрдость Удельная сила резания (Н/мм2) mc H1.1.Z.HA твёрдость 50 Z HA 50 HRc 3090 0.25 H1.2.Z.HA 1 сталь 2 твёрдость 55 Z ковка прокат HA закалка (+отпуск) 55 HRc 3690 0.25 H1.3.Z.HA 1 (супертвёрдая) 3 твёрдость 60 Z холодная вытяжка HA 60 HRc 4330 0.25 H1.4.Z.HA 1 4 твёрдость 63 Z HA 63 HRc 4750 0.25 H2.0.C.UT 2 отбелённый чугун 0 основная группа C литьё UT необработанная 55 HRc 3450 0.28 H3.0.C.UT 3 отбелённый чугун 0 основная группа C литьё UT не указано 40 HRc H4.0.S.AN 4 отбелённый чугун 0 основная группа S спекание AN отжиг 67 HRc SANDVIK H 35 Закалённая сталь Определение Закалённая сталь

Выбор сплава для токарной обработки

| Марка сплава | Область применения | Применение |

| А10 | М05-М15 К05-К15 N05-N20 S05-S15 H10-H15 | — современный аналог сплава ВК60М; — чистовая и получистовая обработка твердых, легированных и отбеленных чугунов, закаленных сталей и некоторых марок нержавеющих, жаропрочных сталей и сплавов, особенно сплавов на основе титана, вольфрама и молибдена |

| B20 | K15-K25 N15-N30 S10-S20 M15-M25 | — современный аналог сплава MC321; — получистовое и черновое точение заготовок из чугунов, жаропрочных сталей и сплавов, коррозионно-стойких сталей, цветных металлов и сплавов, неметаллов при средних скоростях резания, сечения среза: -высокая механическая и термоударная прочность режущих кромок. |

| B35 | K20-K35 S20-S30 M25-M40 N25-N30 | — современный аналог сплава BK8; — черновое точение при неравномерном сечении среза и прерывистом резании серого чугуна, цветных металлов и их сплавов, неметаллических материалов, коррозионно-стойких сталей, жаропрочных сталей и сплавов, в том числе сплавов титана. |

| H10 | P05-P20 | — современный аналог сплава T15K6; — получистовое точение при неравномерном резании: — чистовое точение при прерывистом резании углеродистых и легированных сталей. |

| H30 | P25-P35 | — современный аналог сплава T5K10; — черновое точение при неравномерном сечении среза и прерывистом резании; — фасонное точение углеродистых и легированных сталей, преимущественно в виде поковок, штамповок и отливок по корке окалины. |

| T20 | M15-M25 | — современный аналог сплава MC221; — получистовое и черновое точение коррозионно-стойких сталей; — высокая износостойкость и механическая прочность режущих кромок |

| T40 | P30-P50 M25-M35 | — современный аналог сплава MC146; — черновое точение штамповок и паковок из конструкционных, инструментальных и коррозионно-стойких сталей, сталей для отливок при средних и малых скоростях резания и больших сечениях среза; — высокая механическая и термоударная прочность режущих кромок. |

| Марка сплава | Область применения | Применение |

| А30 | M20-M30 S15-S25 | — современный аналог сплава BK10OM; — черновая и получистовая обработка некоторых марок коррозионно-стойких сталей, высокопрочных и жаропрочных сталей и сплавов, сплавов на основе титана, вольфрама и молибдена. |

| B25 | K20-K30 | — современный аналог сплава BK6; — черновое и получерновое точение серого чугуна. |

| H05 | P01-P05 H15-H25 | — современный аналог сплава T30K4; — чистовое точение с малым сечением среза углеродистых и легированных сталей; — обработка закаленных сталей (с твердостью 50-55 HRC) |

| T50 | P40-P50 M30-M40 | — современный аналог сплава TT7K12; — тяжелое черновое точение стальных поковок, штамповок и отливок по корке с раковинами при наличии песка, шлака и различных неметаллических включений при неравномерном сечении среза и наличии ударов углеродистых и легированных сталей, коррозионно-стойких сталей. |

| Марка сплава | Характеристика сплава. | Облать применения ISO | Применение |

| AP10AT | Твердый сплав с градиентным покрытием PVD и мелкозернистой основой. | M05-M15 S05-S15 H10-H15 N01-N15 K05-K10 | — чистовая и получистовая обработка коррозионно-стойких сталей, жаропрочных сплавов, титановых сплавов, цветных металлов,чугуна, материалов повышенной твердости. |

| BC20HT | Твердый сплав с покрытием CVD. | K10-K20 H15-H20 | — чистовая и получистовая обработка чугуна, стали и закаленной стали; — высокая износостойкость при средних и высоких скоростях резания; — твердая основа. |

| BC25HT | Твердый сплав с покрытием CVD. | K15-K25 | — чистовая и получистовая обработка чугуна; высокая износостойкость при средних и высоких скоростях резания. |

| BC35PT | Твердый сплав с покрытием CVD. | K20-K30 M20-M35 | — сплав повышенной надежности для обработки всех видов чугунов и нержавеющих сталей мартенситного и ферритного классов при тяжелых условиях резания; — прочная основа. |

| BP20AM | Твердый сплав с мультислойным PVD покрытием. | M10-M15 S10-S20 K10-K25 N10-N30 | — чистовая и получистовая обработка чугуна, коррозионно-стойких сталей, жаропрочных сплавов, титановых сплавов, цветных металлов. |

| BP35AM | Твердый сплав с мультислойным PVD покрытием. | M25-M40 S15-S30 | — прочный сплав для черновой обработки коррозионно-стойких сталей, жаропрочных сталей и сплавов том числе титана при неблагоприятных условиях резания. |

| TC20HT | Твердый сплав с покрытием CVD. | P10-P25 | — чистовая и получистовая обработка стали при средней и высокой скорости резания; — высокая износостойкость. |

| TC40PT | Твердый сплав с покрытием CVD. | P20-P40 M20-M30 | — высокопроизводительная обработка углеродистой и легированной стали, стального литья, коррозионно-стойких сталей мартенситного и ферритного классов при тяжелых условиях резания; — прочная основа. |

| TP20TT | Твердый сплав с покрытием PVD. | M10-M25 | — чистовая и получистовая обработка коррозионно-стойких сталей при средней и высокой скорости резания; |

| TP40AM | Твердый сплав с мультислойным PVD покрытием. | P30-P50 | — прочный сплав для черновой обработки углеродистых, легированных сталей при неблагоприятных условиях; |

| TP40TT | Твердый сплав с покрытием PVD. | M20-M35 | — прочный сплав для черновой обработки углеродистых, легированных и коррозионно-стойких сталей при неблагоприятных условиях. |

| Марка сплава | Характеристика сплава | Область применения по ISO | Применение |

| AP30AT | Твердый сплав с градиентным покрытием PVD и мелкозернистой основой. | M15-M30 S10-S25 H20-H25 | — получистовая обработка коррозионно-стойких и закаленных сталей, жаропрочных сплавов, титановых сплавов; — используется при высоких требованиях к точности и качеству поверхности. |

| BP20TT | Твердый сплав с покрытием PVD. | M10-M20 | — чистовая и получистовая обработка коррозионно-стойких сталей; |

| HP10TT | Твердый сплав с покрытием PVD. | P05-P15 | — чистовая обработка стали и стального литья; |

| HP30TT | Твердый сплав с покрытием PVD. | P20-P35 | — получистовая и черновая обработка углеродистых и легированных сталей; |

| TC20PT | Твердый сплав с покрытием CVD | P10-P25 | — чистовая и получистовая обработка сталей при средней и высокой скорости резания; — высокая прочность. |

| TC35PT | Твердый сплав с покрытием CVD | P25-P40 | — высокопроизводительная обработка стального литья, коррозионно-стойких сталей мартенситного и ферритного классов при тяжелых условиях; — прочная основа. |

| TP20AM | Твердый сплав с мультислойным PVD покрытием. | P15-P30 | — чистовая и получистовая обработка углеродистых, легированных сталей при высоких и средних скоростях резания. |

Чем обрабатывать закаленную сталь

Закалка – самый популярный способ сделать сталь твёрже. Закалённые стали настолько прочны, что для работы с ними придётся воспользоваться специализированным инструментом. Каким? Узнаете в этой статье.

Три этапа закалки стали

1.

Стадия первая: нагрев

Во время закалки сталь подвергается нагреву до такой температуры, что железо, входящее в её состав, меняет свою структуру, а заодно насыщается углеродом.

Большинство сталей во время закалки нагревают до 800-900°С. Чем больше в закаляемом материале углерода и легирующих веществ, тем выше окажется температура. Так, для быстрорезов придётся подобрать более высокую температуру каления – 1200-1300°С.

Стоит отметить, что стали с высоким содержанием углерода и легирующих элементов при быстром нагреве часто трескаются. Именно поэтому их нагрев осуществляется постепенно с перерывами на выравнивание температуры по всей глубине изделия.

2.

Стадия вторая: охлаждение

После выдержки в течение определенного времени, сталь подвергают охлаждению. Процесс проходит довольно быстро, чтобы не допустить образования промежуточных форм железа. Металл упрочняется, возможна заклка до 65 HRC.

Почти всегда деталь прогревают на всю глубину. В этом случае при резком охлаждении твёрдость стали внутри и снаружи будет отличаться совсем незначительно. Если же необходимо, чтобы изделие оставалось пластичным внутри, но при этом твёрдым снаружи, то его прогревают поверхностно, периодически охлаждая металл водой.

3.

Стадия третья: отпуск

Несмотря на высокую твёрдость, закаленная сталь оказывается очень хрупким материалом. Недостаток можно устранить с помощью отпуска, то есть нагрева стали до температуры ниже фазового превращения. Конечно, после такой процедуры материал становится чуть менее твёрдым, зато приобретает пластичность.

Чем обрабатывать закалённую сталь?

Из-за высокой твёрдости закалённой стали, при токарной и фрезерной обработке приходится отдавать предпочтение в пользу износостойкого инструмента. Другой просто не выдержит работу со столь прочным металлом.

Материал режущего инструмента должен иметь хорошую стойкость к пластической деформации (красностойкость), химическую стабильность при сильном нагреве, механическую прочность и устойчивость к абразивному износу.

В каталоге компании ТИГРОТЕХ вы всегда найдете актуальные цены и наличие на пластины, специально предназначенные для точения закалённых материалов. Удобный фильтр поможет вам в этом.

Что касается фрезерования, то предлагаем обратить внимание на особую серию южнокорейских фрез Widin, применяемую для обработки закалённых сталей.

Книга посвящена обработке резанием закаленных легированных конструкционных сталей. В ней изложены результаты исследований и данные передового производственного опыта в области точения, торцевого фрезерования, сверления, развертывания, зенкерования и резьбонарезания закаленных сталей. Она содержит практические рекомендации по выбору конструкции и геометрии инструмента, а также режимов резания. Книга предназначена для инженерно-технических работников машиностроительных заводов. Она может быть полезна также научным работникам и студентам машиностроительных вузов и техникумов.

Глава I. Механические свойства закаленных легированных конструкционных сталей. 1. Классификация легированных сталей. 2. Конструкционные легированные стали. 3. Влияние легирующих элементов на механические свойства конструкционных сталей в высокоотпущенном состоянии. 4. Влияние легирующих элементов на механические свойства конструкционных сталей в низкоопущенном (закаленном) состоянии. 5. Современные представления о механических свойствах закаленных сталей.

Глава II. Металлокерамические твердые сплавы и минералокерамика. 6. Общие сведения. 7. Отечественные твердые сплавы. 8. Иностранные твердые сплавы. 9. Минералокерамика.

Глава III. Точение закаленных сталей. 10. Характеристика условий исследований, проведенных автором. 11. Стружкообразование. 12. Критерий затупления резца. 13. Выбор твердых сплавов. 14. Влияние различных факторов на силы резания. 15. Геометрия режущей части резца. 16. Влияние различных факторов на стойкость резца и скорость резания. 17. Качество поверхности и точность обработки. 18. Псперечное фасонное точение. 19. Точение резцами, оснащенными минералокерамикой. 20. Некоторые вопросы практики точения закаленных сталей. 21. Обработка закаленных сталей путем ввода в зону резания электрического тока.

Глава IV. Торцевое фрезерование закаленных сталей. 22. Конструкция фрез. 23. Критерий затупления и период стойкости фрезы. 24. Геометрия режущей части фрезы. 25. Влияние различных факторов на стойкость фрезы и скорссть резания. 26. Сила резания и эффективная мощность. 27. Чистота обработанной поверхности.

Глава VI. Развертывание закаленных сталей. 28. Конструкция разверток и технологическая оснастка. 29. Геометрия режущей части развертки и марка твердого сплава для ее оснащения. 30. Износ развертки и критерий ее затупления. 31. Стойкостные зависимости. 32. Влияние различных факторов на точность размеров и чистоту поверхности после развертывания.

Глава VIII. Нарезание резьбы на закаленных сталях. 33. Критерий затупления резца. 34. Определение оптимального числа проходов. 35. Влияние поперечной подачи резца на его стойкость. 36. Влияние радиуса закругления вершины и переднего угла резца на его стойкость. 37. Выбор твердого сплава. 38. Влияние доводки режущих элементов резца на его стойкость. 39. Зависимость скорости резания от стойкости резца, шага резьбы и поперечной подачи резца. 40. Заключение.

Глава IX. Некоторые соображения о физических явлениях при механической обработке закаленных сталей. 41. Скоростное резание закаленных стаяей. 42. Качество поверхности при механической обработке закаленных сталей. 43. Характер стружки и нарост на резце при точении закаленных сталей. 44. О переднем и заднем углах резца при точении закаленных сталей. 45. Теоретическое исследование сил резания при точении закаленных сталей. 46. Термо-скоростная гипотеза обработки закаленных сталей. 47. Соотношение твердостей обрабатываемого материала и режущего инструмента.

Приложения. Режимы точения, торцевого фрезерования, сверления, развертывания, зенкерования и резьбонарезания закаленных легированных конструкционных сталей. Использованная литература.

Похожие книги:

- Приводы машин: Справочник/В. В. Длоугий, Т. И. Муха, А. П. Цупиков, Б. В. Януш; Под общ. ред. В. В. Длоугого. — 2-е изд., перераб. и доп. — Л.:Машиностроение, Ленингр. отд-ние, 1982. — 383 с, ил.

Метки: Влияние легирующих элементов, Зенкерование закаленных сталей, Классификация легированных сталей, Конструкционные легированные стали, Механическая обработка закаленных сталей, Механические свойства закаленных легированных сталей, Нарезание резьбы на закаленных сталях, Развертывание закаленных сталей, Сверление закаленных сталей, Точение закаленных сталей, Фрезерование закаленных сталей

Перлит , в свою очередь, осложняет процесс резания следующими факторами: сильный абразивный износ; повышенные силы резания.

Обрабатываемость резанием сталей с содержанием C < 0,25 % в значительной мере обусловлена вышеназванными свойствами феррита. При низких скоростях резания на режущей кромке образуются наросты. С повышением скорости резания износ инструмента постепенно увеличивается, при этом возрастает и температура резания. Учитывая эти факторы, следует выбирать инструмент по возможности с положительным передним углом. Поверхности низкого качества и с множеством заусенцев образуются прежде всего при низких скоростях резания, обусловленных технологией обработки.

Для углеродистых сталей с содержанием C от 0,25 до 0,4 % свойства перлита влияют на обрабатываемость резанием следующим образом: снижаются склонность к налипанию и образование наростов на режущей кромке; вследствие повышенной нагрузки на зону контакта возрастает температура резания и увеличивается износ инструмента; структура материала положительно влияет на чистоту обработки поверхности, на количество и форму стружки.

При дальнейшем повышении содержания углерода (0,4 % < C < 0,8 %) доля перлита увеличивается, а при 0,8 % C перлит остается единственной структурной составляющей. В целом стали считаются материалом, хорошо поддающимся резанию, только с точки зрения образования стружки и чистоты обработки поверхности. Вследствие повышенной твёрдости и прочности надлежит считаться с интенсивным износом. Для уменьшения износа следует работать с пониженной скоростью или с использованием СОЖ.

В заэвтектических углеродистых сталях (C > 0,8 %) при медленном охлаждении на воздухе также образуются феррит и цементит . В отличие от доэвтектических углеродистых сталей ферритовая решетка не образуется, феррит присутствует только в качестве раствора в перлите. Образование перлита начинается непосредственно от границ зерна аустенита. При содержании углерода значительно выше 0,8 % на границах зерна происходит осаждение цементита, т.е. даже свободный цементит образует оболочку вокруг зерен аустенита или перлита. Подобные стали при обработке резанием вызывают очень сильный износ. Наряду с интенсивным абразивным воздействием твёрдых и хрупких структурных составляющих, возникающие высокие давления и температуры даже при

сравнительно низких скоростях резания вызывают сильный износ по передней и задней поверхностям. В связи с этим надлежит работать с низкими скоростями резания и большими поперечными сечениями стружки, а также с прочными режущими кромками.

В инструментальных, легированных и быстрорежущих сталях увеличение легирующих элементов всегда приводит к ухудшению обрабатываемости (до Коб = 0,6) и росту шероховатости обработанной поверхности вследствие образования твердых карбидов. При этом, как правило, повышаются предел прочности σв при растяжении и твердость сталей, возрастает сопротивление сталей обработке резанием. Наихудшую обрабатываемость имеют структуры: сорбитообразный перлит, сорбит и тростит после закалки и отпуска. Наилучшей по обрабатываемости структурой инструментальных сталей является зернистый перлит с равномерно распределенными мелкими карбидами после тщательной проковки и сфероидизирующего отжига. В целом же в зависимости от химического состава у высоколегированных сталей коэффициент обрабатываемости снижается от Коб = 0,65 (хромистые, коррозионностойкие стали) до Коб = 0,3 (хромоникелевые жаростойкие стали).

Низкоуглеродистая сталь … такая как Ст. 3, Сталь 20… (содержание углерода <0,25%) требует особого внимания из-за сложностей со стружкодроблением и тенденции к налипанию (наростообразование на режущей кромке). Для дробления и отвода стружки необходимо обеспечить как можно большую подачу. Необходимо использовать высокую скорость резания для предотвращения наростообразования на режущей кромке пластины, которое может отрицательно сказываться на качестве обработанной поверхности. Применение пластин с острыми кромками и геометриями для ненагруженного резания уменьшают тенденции к налипанию материалов и предотвращают разрушение кромки.

При чистовой обработке таких сталей рекомендуется применение острых полированных геометрий пластин из кермета, при этом скорость резания должна быть в пределах от 150 до 450 м/мин (в зависимости от условий обработки и производителя пластин значение скорости резания может доходить до 500-700 м/мин). Кермет обеспечивает не только превосходную остроту режущей кромки, но способствует минимальному взаимодействию материала инструмента и обрабатываемого материала, что в свою очередь способствует получению высокого качества обрабатываемых поверхностей. Кермет как правило плохо работает на скоростях ниже 100 м/мин, качество обработки и стойкость пластин заметно снижаются.

Применение высококачественных СОЖ для чистовой обработки так же способствует улучшению обрабатываемости низкоуглеродистых сталей.

При фрезеровании низкоуглеродистых сталей основной проблемой так же является образование наростов и заусенцев. Одним из вариантов решения проблемы является применение скоростной обработки, применение инструментов с острой геометрией, применение качественных СОЖ.

Обрабатываемость низколегированной стали зависит от содержания легирующих элементов и термообработки (твёрдости). Для всех материалов в этой группе наиболее распространёнными механизмами износа являются лункообразование и износ по задней поверхности. Поскольку упрочнённые материалы выделяют в зоне резания больше тепла, распространённым механизмом износа также является пластическая деформация. Для низколегированной стали в неупрочнённом состоянии первым выбором будет серия сплавов и геометрий для стали. Для точения упрочнённых материалов предпочтительно использовать более твёрдые сплавы, пластины с многослойными износостойкими покрытиями (в определенных случаях керамику и CBN).

Высоколегированные стали с общим содержанием легирующих элементов более 5%. В эту группу входят и мягкие, и упрочнённые материалы. Обрабатываемость снижается с ростом содержания легирующих элементов и твёрдости. Что касается низколегированных сталей, то первым выбором будут сплавы и геометрии для стали. Сталь с содержанием легирующих элементов более 5% и твёрдостью более 450 HB предъявляет дополнительные требования в плане стойкости к пластической деформации и прочности кромки. Часто для сталей, в состав легирующих элементов которой входят хром, титан, марганец - рекомендуется применение прочных сплавов пластин с многослойными износостойкими покрытиями подобными для обработки чугунов, поскольку преобладающим становится износ по задней поверхности, выкрашивания.

При фрезеровании сталей высокой твёрдости важное значение приобретает взаимное расположение заготовки и фрезы для предотвращения выкрашивания режущей кромки (во избежание излишнего увеличения толщины стружки на выходе, а также по возможности проводить черновую обработку без применения СОЖ).

Нужно заметить, что в каталогах различных производителей инструмента мартенситные нержавеющие стали (типа 20Х13, 40Х13, 65Х13, 14Х17Н2, 95Х18 и др.) часто вносят в таблицы раздела группы Р. При обработке подобных материалов назначаются инструменты (марки сплавов) соответствующие для обработки сталей из раздела ISO группы Р. Мартенситная структура твердая, и вызывает в основном износ по задней поверхности. Применение твердых сплавов с многослойными износостойкими покрытиями, которые в сочетании обеспечивают и хорошую термостойкость, и высокую износостойкость позволяют вести обработку таких сталей без особых сложностей. Коэффициент обрабатываемости таких сталей в отожженном состоянии, или в закаленном и отпущенном состоянии при твердости 270-340HB для твердого сплава составляет Кʋтв.спл.=0,6-0,8.

Обрабатываемость многих сталей улучшается в результате отжига и отпуска , которые приводят к снижению действительного предела прочности при максимальном выделении из твердого раствора и максимальной коагуляции карбидов. Плохо обрабатываются стали и как с очень низкой твердостью, так и с высокой.

Читайте также: