Механические свойства трубных сталей

Обновлено: 16.05.2024

где δ тр — минимальная толщина стенки трубы или детали трубопровода, м; Р — рабочее давление в трубопроводе, Па; Дн — наружный диаметр трубы или детали трубопровода, м; n — коэффициент перегрузки рабочего давления в трубопроводе, равный 1,2; R1 — расчетное сопротивление материала труб и деталей технологических трубопроводов Па, определяемое по формуле: R1 =

α— коэффициент несущей способности; α=1 для труб, конических переходов, выпуклых заглушек эллиптической формы; для отводов гладких и сварных α=1,3 при отношении радиуса изгиба трубы R к наружному диаметру Дн=1; α=1,15 при ; α=1,0 при ; и более; — нормативное сопротивление, равное наименьшему значению временного сопротивления разрыву материала труб, принимаемое по ГОСТу или ТУ на соответствующие виды труб, Па (табл. 2.1.8); — нормативное сопротивление, равное наименьшему значению предела текучести при растяжении, сжатии и изгибе материала труб, принимаемое по ГОСТу или ТУ на соответствующие виды труб, Па (табл. 7.1.)

m 1 - коэффициент условий работы материала труб при разрыве, равный 0,8;

m 2 - коэффициент условий работы трубопровода, величина которого принимается в зависимости от транспортируемой среды, для токсичных, горючих, взрывоопасных и сжиженных газов –0,6; для инертных газов (азот, воздух и т.п.) или токсичных, горючих и взрывоопасных жидкостей 0,75; для инертных жидкостей - 0,9;

m 3 - коэффициент условий работы материала труб при повышенных температурах, для условий работы промысловых трубопроводов принимается равным 1;

k 1 - коэффициент однородности материала труб: для бесшовных труб из углеродистой и для сварных труб из низколегированной ненормализованной стали

для сварных труб из углеродистой и из нормализованной низколегированной стали

Учитывая сложные условия эксплуатации труб для нефтепромысловых коммуникаций, заводы при их изготовлении используют хладо и коррозионностойкие материалы. Кроме того, используются трубы с различными видами покрытий аналогично трубам НКТ.

Запорные устройства промысловых газопроводов в основном бывают двух видов: задвижки и шаровые поворотные краны.

Задвижки газопроводов рассчитывают по тем же формулам, что и задвижки фонтанной арматуры, только запас прочности деталей задвижек применяют

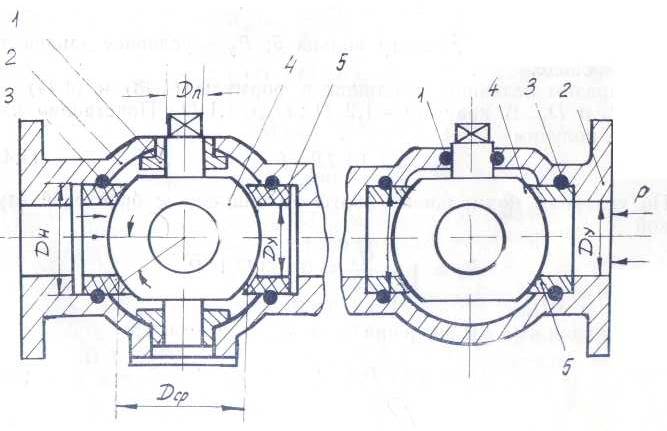

В последнее время большое распространение получили шаровые поворотные краны, применяемые в промысловых и магистральных газопроводах. Для открытия и закрытия крана необходимо его шар повернуть на 90º.Для поворота может быть использована энергия жидкости или сжатого газа, направляемого в специальные цилиндры привода. Краны выпускают с пробкой в опорах (рис. 7.22,а) и с плавающей пробкой (рис. 7.22,б).

В кране с пробкой в опорах пробка опирается через цапфы на бронзовые втулки подшипников скольжения. Уплотнение происходит за счет прижатия втулок (из полимера). Со стороны уплотняющего давления втулка прижимается давлением к шару. Втулки в корпусе уплотняются кольцами.

Рис. 7.22. Схема шаровых поворотных кранов:

а) с пробкой в опорах; б) с плавающей пробкой

В кране с плавающей пробкой пробка вращается на уплотняющих бронзовых втулках, установленных в корпусе. Уплотнительные кольца герметизируют полость крана. Этот кран значительно проще в изготовлении, но требует больших моментов для закрытия.

Момент для поворота пробки на опорах:

где Мп – момент трения в подшипниках (опорах); Мк – момент трения кольца о шар.

Здесь Qп – нагрузка на подшипники; Rп – радиус цапфы подшипника,

п – коэффициент трения подшипника, при полусухом трении бронзы о сталь п0,1.

(Dн – наружный диаметр кольца, Ру – условное давление в трубопроводе).

В кране ; . Подставляя значение Dн в Qп получаем:

По условиям нормальной работы подшипники с бронзовой втулкой:

Подставим в Мп значения Qп и Rп, получим:

где - среднизй диаметр уплотнения; к – коэффициент трения пластмассового кольца о пробку; Qк-усилие, прижимающее кольцо к шару.

После подставления преобразованных величин получим:

Для крана с пробкой в опорах: ; .

Момент для поворота плавающей пробки:

где - соответственно моменты трения правого и левого бронзового кольца.

Подставляя в Мкр2 и М ’ к и , с учетом трения в уплотнениях получим:

где - коэффициент трения бронзового кольца о пробку.

Сравнение величин Мкр1 и Мкр2 показывает, что во втором случае момент почти в 2 раза больше, чем в первом.

Механические свойства трубных сталей

ТРУБЫ СТАЛЬНЫЕ ДЛЯ ПРОМЫСЛОВЫХ ТРУБОПРОВОДОВ

Steel pipes for crafts pipelines. Specifications

Дата введения 2014-01-01

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0-92 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2-2009 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, применения, обновления и отмены"

Сведения о стандарте

1 ПОДГОТОВЛЕН Техническим комитетом по стандартизации ТК 357 "Стальные и чугунные трубы и баллоны", Открытым акционерным обществом "Российский научно-исследовательский институт трубной промышленности" (ОАО "РосНИТИ")

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 357 "Стальные и чугунные трубы и баллоны"

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 15 марта 2012 г. N 49)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97

Код страны по

МК (ИСО 3166) 004-97

Сокращенное наименование национального органа по стандартизации

Госстандарт Республики Беларусь

Госстандарт Республики Казахстан

4 Настоящий стандарт подготовлен на основе применения национального стандарта Российской Федерации ГОСТ Р 53580-2009 "Трубы стальные для промысловых трубопроводов. Технические условия"

5 Приказом Федерального агентства по техническому регулированию и метрологии от 5 июня 2013 г. N 141-ст межгосударственный стандарт ГОСТ 31443-2012 введен в действие в качестве национального стандарта Российской Федерации с 1 января 2014 г.

6 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодном информационном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячном информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

Введение

В настоящем стандарте учтены изменения металлургических технологий в части обеспечения высокого качества сталей по содержанию вредных примесей, газов, неметаллических включений, в части обеспечения однородности металла и снижения ликвационной неоднородности, что является определяющим показателем эксплуатационной надежности промысловых труб, используемых в нефтяной и газовой промышленности.

В настоящий стандарт внесен ряд новых требований, которые отличают его от действующих межгосударственных стандартов, в частности:

- технические требования к трубной продукции сведены к двум уровням требований УТП1 и УТП2, соответствующим различным уровням требований по химическому составу, механическим и коррозионным свойствам;

- взамен марок сталей введены классы прочности труб;

- класс прочности (КП) соответствует минимальному напряжению начала пластической деформации, равной 0,5%.

1 Область применения

Настоящий стандарт распространяется на бесшовные и сварные стальные трубы и устанавливает требования к трубам для промысловых трубопроводов нефтяной и газовой промышленности, эксплуатируемых при температуре до минус 60 °С.

2 Определение соответствия

2.1 Единицы измерения

В настоящем стандарте используют единицы измерений международной системы СИ.

2.2 Округление

Если в настоящем стандарте не указано иное, то для определения соответствия установленным требованиям измеренные или рассчитанные значения должны быть округлены с точностью до ближайшего правого разряда в числах.

2.3 Соответствие настоящему стандарту

Для обеспечения соответствия требованиям настоящего стандарта следует применять систему менеджмента качества.

В договоре может быть указано, что ответственность за соблюдение всех требований настоящего стандарта возлагается на изготовителя. Потребитель имеет право проводить любые исследования, подтверждающие соблюдение изготовителем установленных требований, и забраковывать любой материал, не отвечающий этим требованиям.

3 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

ГОСТ 1497-84 (ИСО 6892-84) Металлы. Методы испытаний на растяжение

ГОСТ 2999-75 Металлы и сплавы. Метод измерения твердости по Виккерсу

ГОСТ 6996-66 (ИСО 4136-89, ИСО 5173-81, ИСО 5177-81) Сварные соединения. Методы определения механических свойств

ГОСТ 7565-81 (ИСО 377-2-89) Чугун, сталь и сплавы. Метод отбора проб для определения химического состава

ГОСТ 8695-75 Трубы. Метод испытания на сплющивание

ГОСТ 9012-59 (ИСО 410-82, ИСО 6506-81) Металлы. Метод измерения твердости по Бринеллю

ГОСТ 9454-78 Металлы. Метод испытания на ударный изгиб при пониженных, комнатной и повышенных температурах

ГОСТ 10006-80 (ИСО 6892-84) Трубы металлические. Метод испытания на растяжение

ГОСТ ИСО 10124-2002 Трубы стальные напорные бесшовные и сварные (кроме труб, изготовленных дуговой сваркой под флюсом). Ультразвуковой метод контроля расслоений

На территории Российской Федерации действует ГОСТ Р ИСО 10124-99 "Трубы стальные напорные бесшовные и сварные (кроме труб, изготовленных дуговой сваркой под флюсом). Ультразвуковой метод контроля расслоений".

ГОСТ ИСО 10543-2002 Трубы стальные напорные бесшовные и сварные горячетянутые. Метод ультразвуковой толщинометрии

На территории Российской Федерации действует ГОСТ Р ИСО 10543-99 "Трубы стальные напорные бесшовные и сварные горячетянутые. Метод ультразвуковой толщинометрии".

ГОСТ 10692-80 Трубы стальные, чугунные и соединительные части к ним. Приемка, маркировка, упаковка, транспортирование и хранение

ГОСТ 12354-81 Стали легированные и высоколегированные. Методы определения молибдена

ГОСТ 12359-99 (ИСО 4945-77) Стали углеродистые, легированные и высоколегированные. Методы определения азота

ГОСТ 12360-82 Стали легированные и высоколегированные. Методы определения бора

ГОСТ 12361-2002 Стали легированные и высоколегированные. Методы определения ниобия

ГОСТ 17745-90 Стали и сплавы. Методы определения газов

ГОСТ 18895-97 Сталь. Методы фотоэлектрического спектрального анализа

ГОСТ 22536.0-87 Сталь углеродистая и чугун нелегированный. Общие требования к методам анализа

ГОСТ 22536.1-88 Сталь углеродистая и чугун нелегированный. Методы определения общего углерода и графита

ГОСТ 22536.2-87 Сталь углеродистая и чугун нелегированный. Методы определения серы

ГОСТ 22536.3-88 Сталь углеродистая и чугун нелегированный. Методы определения фосфора

ГОСТ 22536.4-88 Сталь углеродистая и чугун нелегированный. Методы определения кремния

ГОСТ 22536.5-87 (ИСО 629-82) Сталь углеродистая и чугун нелегированный. Методы определения марганца

ГОСТ 22536.7-88 Сталь углеродистая и чугун нелегированный. Методы определения хрома

ГОСТ 22536.9-88 Сталь углеродистая и чугун нелегированный. Методы определения никеля

ГОСТ 22536.10-88 Сталь углеродистая и чугун нелегированный. Методы определения алюминия

ГОСТ 22536.11-87 Сталь углеродистая и чугун нелегированный. Методы определения титана

ГОСТ 22536.12-88 Сталь углеродистая и чугун нелегированный. Методы определения ванадия

ГОСТ 28473-90 Чугун, сталь, ферросплавы, хром, марганец металлические. Общие требования к методам анализа

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

4 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

4.1 бесшовная труба; БТ: Труба без сварного шва, полученная по технологии формообразования в горячем состоянии, после которого может быть проведена холодная прокатка или отделка в холодном состоянии для получения нужной формы, размеров и свойств.

4.2 состояние после прокатки: Состояние труб при поставке без использования какого-либо специального вида прокатки и/или термообработки.

Большая Энциклопедия Нефти и Газа

Механические характеристики металла труб являются одним из основных исходных данных для оценки прочности, надежности, безопасности трубопровода. Механические свойства металла труб для магистральных нефтепроводов должны удовлетворять определенным требованиям, которые изложены в нормативных требованиях. [2]

Поэтому механические характеристики металла труб предпочтительно определять на специальных образцах несложной формы. [3]

Требования к механическим характеристикам металла труб определяются техническими условиями или стандартами, утвержденными в установленном порядке. [4]

Это объясняется тем, что механические характеристики металла труб и сварных соединений неизвестны еще в начале эксплуатации. По мере действия коррозионных процессов начинают изменяться механические характеристики: уменьшаются ударная вязкость и относительное удлинение и повышается склонность к хрупкому разрушению. [5]

Неблагополучно обстоит дело с контролем механических характеристик металла труб . Материал исходного прокатанного листа контролируется только по двум парам образцов, вырезаемых из материала одной плавки для ударных испытаний и на растяжение. При последующем изгибе листа в длинное полукольцо и сварке этих полуколец основной материал трубы получает значительный наклеп: повышаются пределы прочности и текучести, снижаются относительное удлинение и ударная вязкость. Продольный сварочный шов и расположенные рядом с ним зоны термического влияния имеют свои, отличные от основного металла, механические характеристики. Кроме того, сварка вызывает в трубе остаточные напряжения. [6]

Предлагаемая методика позволяет по известным функциям (3.36) учитывать изменение механических характеристик металла трубы при оценке статической прочности и остаточного ресурса дефектных участков магистральных нефтепроводов. [8]

В этой связи актуальной проблемой является установление корреляционных зависимостей нормируемых механических характеристик металла труб ( предел прочности, предел текучести, относительное удлинение, ударная вязкость и др.) от значений твердости, определяемых неразрушающими методами. [9]

Подобные по величине значения ств нередко имеют место при исследованиях механических характеристик металла труб после длительной эксплуатации. [10]

Подобные по величине значения о в нередко имеют место при исследованиях механических характеристик металла труб после длительной эксплуатации. [11]

Предлагаемая расчетная методика позволяет по известным функциям ( 96) учитывать изменение механических характеристик металла трубы при оценке статической прочности и остаточного ресурса участков магистральных нефтепроводов. [13]

Аварийные разрушения газопроводов на участках выхода газа из газохранилищ связаны с понижением температуры и изменением механических характеристик металла труб . [14]

Таким образом, при оценке работоспособности труб нефтепроводов необходимо опираться на данные о реальной дефектности этих труб и о реальных механических характеристиках металла труб с учетом эффектов старения. Диагностическое оборудование должно давать возможность производить измерения всех основных параметров, определяющих работоспособность труб нефтепроводов и линейной части в целом. [15]

Анализ свидетельствует о корреляции между структурой и свойствами трубных сталей на разных этапах эксплуатации нефтепровода. В дальнейшем представляется целесообразным проведение натурных усталостных испытаний и структурных исследований образцов - катушек, в том числе коррозионной ( нефтяной) среде с тем, чтобы скорректировать результаты модельных экспериментов. [5]

Более значительные изменения в процессе длительной эксплуатации претерпевают такие структурно чувствитель-ные свойства трубных сталей , как ударная вязкость ( KCV), вязкость разрушения ( предельный коэффициент интенсивности напряжений Кс) и др. В табл. 2.16 приведены экспериментальные данные об этих параметрах после длительной эксплуатации трубопроводов. [7]

Условный диаметр фланцев, тройников, отводов, переходов должен соответствовать условному диаметру труб а мате-риалы свойствам трубных сталей . Замена материала труб и фитингов, стандартов или технических условий ( ТУ) должна быть согласована с проектной организацией. [8]

Зависимость, описывающая условия возникновения вязких трещин в трубах, предложена и опубликована в 1971 г. У. Гипотеза взаимосвязи прочностных и вязких свойств трубных сталей графически представляется в координатах: по горизонтальной оси - нормализованный параметр вязкости Cv max. В настоящей работе применительно к трубным сталям с пределом текучести 44 - 54 кгс / мм2 проанализированы три значения ударной вязкости по Шарли при температуре верхнего плато: 6, 9 и 15 кгс-м / см2 - и три значения исходной полудлины трещины: 100, 150 и 200 мм. [9]

Для низкотемпературных сталей особенности воздействия серы на свойства трубных сталей сохраняются. [11]

Свойства трубных сталей определяются не только их химическим составом, но и режимами их обработки давлением. При обработке давлением, как правило, происходит улучшение свойств трубных сталей . [12]

В процессе эксплуатации в трубных сталях происходят накопление необратимых микропластических деформаций, деформационное старение и наводораживание, интенсифицирующееся циклическим характером нагружения нефтепроводов, проявляющимся в снижении свойств сопротивляемости металла труб хрупкому разрушению, особенно в локальных, структурно-неоднородных областях. Следовательно, надежность работы нефтепроводов определяется не только прочностью металла труб, как это принято, например, в СНиП 2.05.06 - 85, а прежде всего свойствами трубных сталей сопротивляться охрупчиванию ( старению) и хрупкому разрушению. [13]

Протяженность ежегодно сооружаемых трубопроводов исчисляется тысячами километров, а масса - миллионами тонн. В связи с этим проблема снижения стоимости строительства магистралей, в которой основную статью затрат составляют трубы, становится важнейшей народнохозяйственной задачей, которая - решается путем удешевления производства трубных сталей, повышением прочности основного металла, а также снижением толщины стенки труб. Данные обстоятельства связаны с совершенствованием технологии производства листового проката для трубного производства, поиском и опробованием новых конструкций труб и методов их упрочнения. Все это приводит к периодическим изменениям состава и свойств трубных сталей . [14]

Большой практический интерес представляет оценка динамики изменения свойств металла в процессе эксплуатации оборудования. Кроме механических и коррозионных факторов повреждаемости в процессе эксплуатации конструкций возможны проявления динамического старения ( при циклических нагрузках), термофлуктуационных процессов накопления повреждений и др. В связи с этим в лаборатории физико-механических исследований металлов ВНИИСПТнефть проведены механические испытания металла труб нефтепроводов после различного срока эксплуатации. При испытаниях обнаруживаются эффекты деформационного старения, в частности, для многих сталей появляется площадка текучести, несколько снижается коэффициент деформационного упрочнения. Однако, эти изменения незначительны. По данным работы [185] в процессе изготовления труб пластические деформации в металле могут достигать порядка 5 % и более. Причем, пластические деформации распределяются по периметру трубы крайне неравномерно. Следовательно, при оценке свойств трубных сталей , кроме флуктуации состава и структуры, следует учитывать изменение механических свойств за счет различия степени проявления эффекта деформационного старения. В целом, разброс механических свойств эксгагуатированных нефтепроводов не выходит за пределы оценок, полученных на основе результатов испытаний искусственно-состаренных сталей. [15]

Читайте также: